原油蒸馏过程的模拟与分析_汤吉海

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第26卷第1期2004年1月

南京工业大学学报

JOURNAL OF NANJI NG UNIVE RSI TY OF TECHNOLOGY

Vol.26No.1

Jan.2004原油蒸馏过程的模拟与分析

汤吉海,马正飞,魏瑞平

(南京工业大学化学化工学院,江苏南京210009)

摘要:采用ASPEN PLUS软件的PetroFRAC模块对原油蒸馏过程进行模拟,模拟得到的总物料平衡、操作条件和产品质量等结果与工厂生产装置数据较为一致。通过灵敏度分析发现初馏塔和常压塔塔顶馏出量、常压塔塔底蒸汽量和侧线汽提蒸汽量这几个显著影响拔出率的因素,为原油蒸馏操作优化方案的制定奠定基础。

关键词:原油蒸馏;过程模拟;ASPEN PLUS X

中图分类号:TE624.2文献标识码:A文章编号:1671-7643(2004)01-0083-06

原油蒸馏是炼油厂的龙头装置,是原油加工的

第一道工序。一方面直接提供部分油品,另一方面为一系列二次石油炼制工艺过程提供原料,用来生产多种石油化工基本原料[1]。原油蒸馏装置设计和操作的好坏,对炼油厂的产品质量、收率以及原油的有效利用都有很大影响,利用化工模拟软件对装置进行模拟,并以此来指导设计和生产,进行多方案对比找出装置的最佳操作工况,提高经济效益,将更加省时和准确[2]。

目前,在国内炼油企业以及石化设计单位应用最广泛的流程模拟软件有美国ASPE N TEC H公司的ASPE N PLUS[3],Simulation Sciences公司的PRO/II[4],加拿大HYPROTEC H公司的HYSYS[5],这3个软件均拥有先进且成熟的流程模拟理论和技术,集成了庞大的经过严格校正的物性数据库和精确的物性预测系统,处于化工模拟界的领导地位,并得到国内外炼油企业和设计单位的广泛应用。炼油企业用于对已有装置的校核与优化,设计单位用于新流程的筛选和新建装置的设计。部分炼油企业采用这3个模拟软件针对炼油装置、气体分馏装置、芳烃分离等工艺过程采用流程模拟软件进行了模拟,模拟计算的准确性和可靠性得到了实践验证[6~8]。国外不少企业已经将ASPE N PLUS和PRO/II列为企业标准。本文针对某炼油厂的350Mt/a原油蒸馏装置采用AS-PEN PLUS进行模拟和分析,找出影响过程系统特性的敏感因素,为进一步的操作条件优化奠定基础。1原油蒸馏过程的流程描述

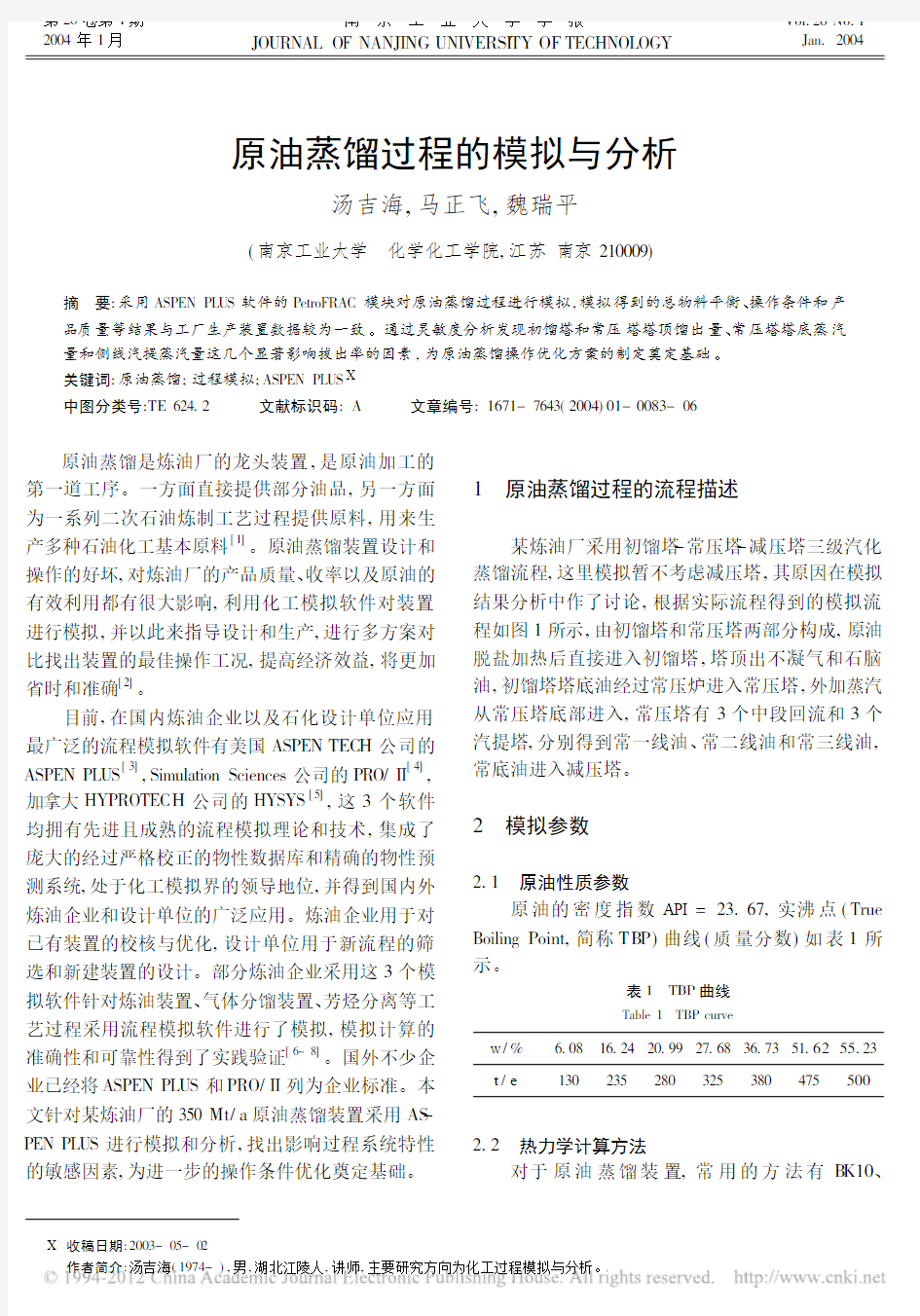

某炼油厂采用初馏塔-常压塔-减压塔三级汽化蒸馏流程,这里模拟暂不考虑减压塔,其原因在模拟结果分析中作了讨论,根据实际流程得到的模拟流程如图1所示,由初馏塔和常压塔两部分构成,原油脱盐加热后直接进入初馏塔,塔顶出不凝气和石脑油,初馏塔塔底油经过常压炉进入常压塔,外加蒸汽从常压塔底部进入,常压塔有3个中段回流和3个汽提塔,分别得到常一线油、常二线油和常三线油,常底油进入减压塔。

2模拟参数

2.1原油性质参数

原油的密度指数API=23.67,实沸点(True Boiling Point,简称TB P)曲线(质量分数)如表1所示。

表1TBP曲线

Table1TBP curve

w/% 6.0816.2420.9927.6836.7351.6255.23 t/e130235280325380475500

2.2热力学计算方法

对于原油蒸馏装置,常用的方法有B K10、

X收稿日期:2003-05-02

作者简介:汤吉海(1974-),男,湖北江陵人,讲师,主要研究方向为化工过程模拟与分析。

图1 原油蒸馏的模拟流程

Fi g.1 Simulation flows heet of crude oil dis tillation

CHAO -SEADER 、GRAYSON/GRAYSON2和MXBON -NEL 4种方法计算石油混合物的性质

[9]

,BK10法通

常用于真空或者低压状态,C HAO -SEA DER 和GRAYSON 法用于高压情形,GRAYSON 是在富氢体系中应用范围最广的方法,MXBONNEL 适用于乙烯过程等轻烃类的混合物体系。因此这里模拟选用BK10方法。2.3 过程参数

原油蒸馏塔模型采用ASPE N PLUS 中的PetroFRAC 模型,这是为原油蒸馏过程开发的模块

[10]

。塔板数对于蒸馏塔的计算非常重要,直接影

响产品的质量,实际生产中采用的为实际板数,在过程模拟软件中使用理论板数,根据推荐的实际塔板效率,初馏塔和常压塔的板效率选60%,汽提塔为2~4块理论板[7],其他如进料板位置、中段回流位置、中线采出位置均根据板效率作相应的调整。

初馏塔理论板数为15块理论板,进料位置位于塔底部;一个中段循环泵从第9块板采出液相,返回塔的第8块板,其回流量为13700kg/h 。

常压塔主塔的理论板数为25块,进料位置在第23块板;第一中段循环泵从第7块板采出液相,返回主塔的第6块板,回流量为123000kg/h,第二中段循环泵从第14块板采出液相,返回主塔的第13块板,回流量为100000kg/h,第一中段循环泵从第19块板采出液相,返回主塔的第18块板,回流量为125000kg/h;常一线汽提塔理论板数4块,常二线汽提塔理论板数3块,常三线汽提塔理论板数2块。

3 模拟计算结果与标定数据比较

对工厂2001年12月的常减压蒸馏装置标定结果进行了计算。并就计算结果与当时标定结果从总物料平衡、操作条件和产品质量3方面进行了比较。3.1 总物料平衡

从总物料平衡方面对标定结果与计算结果的比较列于表2。

表2 总物料衡算

Table 2 Total material balance

项 目计算值/(kg #h -1

)标定值

/(kg #h -1)偏差/%

原 油4375004375000

初顶气体440-初顶石脑油21560214900.326常顶气体140.5-常顶石脑油25391.4254000.034常一线油24399.725600-4.689常二线油55001.352000 5.771常三线油

40498.4

41600

2.648 注:偏差=((计算值-标定值)/标定值)@100%。

3.2 操作条件

模拟计算得到的操作条件与标定结果的对比列

于表3。

84南 京 工 业 大 学 学 报第26卷