凸轮型线设计

柴油机配气机构两种凸轮型线的设计及性能对比

柴油机配气机构两种 凸轮型线 的设 计及性 能对 比

苌转 , 王素梅 王 海丰 ,

(. 1 19辽 宁 省 沈 阳市 , 阳理 工 大 学 汽 车 与 交 通 学 院 ; . 11 1 宁 省 沈 阳 市 , 阳远 大 环 境 工 程 有 限公 司 ) 1 10 5 沈 2 10 6 辽 沈

平稳 , 产生 的振 动和噪声 小, 但对进 气充量 有不利影 响 , 可通过增 大气 门直径 或采 用多气 门等工程 上常 用的

措 施 加 以改 善 。

[ 关键词 ]柴油机 ; 配气机构 ; 凸轮型线设计 ; 几何 凸轮 ; 函数 凸轮

[ 中图分类号 ]T 4 9 K 2

[ பைடு நூலகம்献 标志码]B

第5 0卷 第 4期

Vo . 0 1 5 No 4 .

农 业装 备 与车 辆工 程

A R C L U A Q IME T& V H C EE G N E I G G IU T R IE U P N E IL N I E RN

21 0 2年 4月

Ap .2 2 r 01

d i 1.9 9js . 7 — 1 22 1 . . 5 o :03 6 /.s 1 3 3 4 . 20 0 in 6 0 4 0

[ 摘要 ]利用几何法和 函数 法对 4 2 1 5柴油机配 气机构 的凸轮 型线进行设计 , 通过计算和 比较 两种 凸轮 型线下 挺 柱运动的位移 、 度和加速度 曲线得 出: 速 几何 凸轮 型线 的换 气时面值 大, 有利 于提 高发 动机 的充量 系数 . 但

在 气 门 开 启 和 关 闭 的 瞬 间 以及 速 度 的 绝 对 值 达 到 最 大 时 , 柱 的 加 速 度 均 发 生 突 变 , 此 , 用 几 何 凸轮 的 挺 因 采

LJ750发动机配气凸轮设计计算书

LJ750发动机配气凸轮型线设计计算书配气机构的设计思想:配气机构是发动机的重要组成部分,一台发动机的经济性能是否优越,工作是否可靠,噪声与振动能否控制在较低的限度,常常与其配其机构的设计是否合理密切关系。

特别对于高速大功率发动机,因对其较高性能指标的设计要求,配气机构的设计及其零部件的设计和制造就更加重要和严格。

配气机构的设计涉及到如下诸多问题:1.如果根据具体的机型的要求选取合理的函数凸轮型线并进行有关特性参数的计算和分析;2.配气机构方案选择及其气门的结构布置;3.对于高速配气机构来说,必须进行配气机构的动力学计算;4.在设计过程中,需要考虑很多重要的因素,如配气相位,平稳性(包括气门速度,加速度,脉冲数值大小及有无飞脱,落座反跳等),充气性能,润滑性能,凸轮与挺拄之间的接触应力等问题;因此,进行配气机构的设计往往需要很大的工作量,特别是为了获得一个最优的设计方案。

为了简化工作量,在目前国内外的设计中,常常采用参考某些成功机型的方法,来获得设计一台新发动机所需要的配气机构。

为此,在本设计了,参考了CBR900发动机的配气机构,通过对该机型配气机构的特性进行分析,并对提出的几种方案的凸轮型线进行的对比,最终获得了LJ750发动机配气机构的有关数据。

对比的结果最终还是采用了和CBR900发动机相同的配气结构,因此涉及到配气结构的许多动力学计算在这里都略去了。

本章主要介绍了多项动力凸轮设计的基本原理及其准则,并对CBR900发动机的凸轮型线进行了细致的分析和研究,在此基础上提出了LJ750发动机的配气机构。

一、凸轮型线类型的选择配气机构是发动机的一个重要系统,其设计好坏对发动机的性能、可靠性和寿命有极大的影响。

其中凸轮型线设计是配气机构设计中最为关键的部分,在确定了系统参数后,重要的问题是根据发动机的性能和用途,正确选择凸轮型线类型及凸轮参数。

凸轮型线有多种,如复合正弦,复合摆线,低次方,高次方,多项动力,谐波凸轮等。

凸轮轴凸轮设计方法

1.2 高次多项式凸轮型线设计

1.2.1 对称性凸轮型线分析 凸轮工作段的开启段和关闭段的各项幂指数相同 工作段与缓冲段连接处的 升程相同 由于开启段和关闭段的各项幂指数差异很小 所以凸轮工作段对应于 平底挺杆的升程 速度和加速度基本上以凸轮的最高升程为对称 (如下图)

图 1-6 升程曲线

图 1-7 速度曲线

(3) 在缓冲段与基圆的交接处 − ∑ iAi sin iθ E = 0

i= 0 N

(4) 根据实际情况决定负加速宽度 θ Z , 及负加速度控制点 − ∑ i 2 Ai cos i θ Z =0

i= 0 N N

− ∑ i 2 Ai cos i θ Z 1 =aZ 1

i= 0 N

(1-9)

− ∑ i 2 Ai cos i θ Z 2 =a Z 2

可以很方便的用图形直观 形象地显示运行结果 便于分析 修正设计 达到了 满足设计的目标 提高了设计效率 下面各曲线的纵坐标 升程为 mm 速度为 mm/rad 加速度单位为 mm/rad2

基圆部分的升程局部放大为 mm 横坐标 deg

θ 为 deg

凸轮顶点对应横坐标为 0

图 1-2 进气凸轮升程曲线

BN +1 = λ0 , B N + 2 = λ1 ,L , BN +8 = λ7

常量记为 C B KB ⋅ B = CB 可求得凸轮曲线回程部分所需设计参数

写成矩阵形式 B0 , B1 , LL BN

1.1.3

设计结果与分析 设计的最终表达式为 K ⋅ X = C 的矩阵 使用 MATLAB 语言编制了 M 函数

即

根据(1-14)求得的 A0 , A1 , LL AN 就是使得 E ( A0 , A1 ,LL AN ) 达到极小值的解

AVLtycon附录A 凸轮设计

附录A:凸轮设计A凸轮设计A.1.基本凸轮设计基本凸轮的设计通常是基于前期已做过的确定的配气机构结构。

此时,可以确定凸轮轴和阀门的位置。

另外,如果直接驱动顶杆及带阻力的气门则必须使用摇臂。

通常当从动件以一个带有凸起的摇臂模型为基础时即可确定合理的摇臂支撑位置。

对于全新的凸轮型线设计,需要预知气门升程,可用BOOST计算获得气门配气正时要求,并将作为Tycon进行凸轮型线设计需满足的目标之一。

A.1.1 模型概述Tycon作为凸轮设计及凸轮型线修正的工具,在初始设计阶段可利用基本凸轮设计模块确定凸轮的初始轮廓。

在本例中,主要是生成顶置凸轮轴的凸轮轮廓,配气机构中凸轮直接驱动平头气门顶杆。

凸轮原理图如下图所示:在设计凸轮型线之前,必需建立当量系统,以便定义重要的几何尺寸以及从动件的初始值,主要包括:●阀系的刚度●阀系各零部件的质量●气门弹簧的特性建立凸轮型线设计用的Cam Design运动学模型时,应考虑.模型还可以用于动力学计算。

A.1.2 开始1.双击AVL Workspace图标启动AVL Workspace;2.选择Programs|Tycon.创建一个新的Tycon项目;3、按如下步骤操作:⏹创建一个Cam Contour元素(Motion/Excitation中选择);⏹创建Spring/Damper/Mass元素用以表示凸轮和气门之间包括气门的所有机械部件(从Mechanical Elements中创建);⏹创建一个Valve Face(阀面元素)(从Mechanical Elements中创建);⏹创建一个Spring Model (automatically generated)元素(从Mechanical Elements中创建)。

各元素按下图所示排列及连接。

连接操作方式:点击连线图标,然后连接点将会高亮显示,将光标移动到输出接口,然后画一直线到输入接口。

车铣凸轮轴型线设计与曲线优化

车铣 凸轮轴 型线设 计与 曲线优 化

谷 丰

( 中国一重大连加氢反应器 制造有 限公 司 。辽宁 大连 1 1 6 0 0 0)

【 摘 要】 本 文根 据凸轮升程表数据 ,利用三次样条 函数方 法

对 凸轮列表 曲线拟合插值 ,实现 了连接 曲线的平滑过渡 ,有利 于保 证 凸轮轴建模轮廓精度 ,并进行轮廓 曲线误 差分析 ,为车铣模式下 刀具 中心轨迹数控加工模型的建立和车铣组合编程奠定 了基础 。

合 编 程 提 供 了理 论 基 础 。 Fra bibliotek等 +

+

( 1 . 5)

令 =X / , 得到左导数 :

一

)

( 1 . 6)

由式 ( 1 . 5 ) 、( 1 . 6 )得:

* + ) = 一 一 + ( 1 _ 7 )

由于 S ( x ) 的一阶导数连续 ,a P S t 一 + ) s 一 ・ , ,得

数求 出。可以利用 ( 在节点处 的连续 性来确定这些参数所满足 的 关系式。对式 ( 2 . 3 )求 导 得 :

) = 一 - 垒

一

+

+

【 关键词 】 车铣 ;凸轮轴 ;三 次样条 ;插值拟合

引 言

一 : 一

一

( 1 4)

.

令 =X i 一 1 ,得 到 右 导 数 :

一

。

6

h i +l  ̄

3

1凸轮 轮廓 曲线三次样条 函数拟 合插值 本文主要考虑 的是关于离散 点升程 表表示的 凸轮数控加工 的研 究,对于列表 曲线加 工其 最大特 点就是:在保证一定加工精度 的前 提下 ,要求 曲线 能平滑地通 过各个 坐标 点。对于列表 曲线的数学处 理 ,通常采用二次拟合法 。首先选 择多个插值方程来分段描述它 ,

D01长城柴油机性能计算及凸轮型线设计

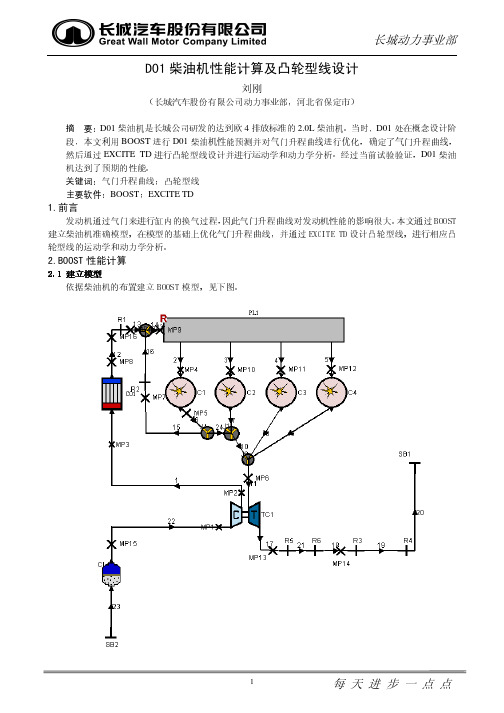

D01柴油机性能计算及凸轮型线设计刘刚(长城汽车股份有限公司动力事业部,河北省保定市)摘 要:D01柴油机是长城公司研发的达到欧4排放标准的2.0L 柴油机。

当时,D01处在概念设计阶段,本文利用BOOST 进行D01柴油机性能预测并对气门升程曲线进行优化,确定了气门升程曲线,然后通过EXCITE TD 进行凸轮型线设计并进行运动学和动力学分析。

经过当前试验验证,D01柴油机达到了预期的性能。

关键词:气门升程曲线;凸轮型线 主要软件:BOOST ;EXCITE TD1.前言发动机通过气门来进行缸内的换气过程,因此气门升程曲线对发动机性能的影响很大。

本文通过BOOST 建立柴油机准确模型,在模型的基础上优化气门升程曲线,并通过EXCITE TD 设计凸轮型线,进行相应凸轮型线的运动学和动力学分析。

2.BOOST 性能计算2.1 2.1 建立模型建立模型建立模型依据柴油机的布置建立BOOST 模型,见下图。

图1 1 建立的模型建立的模型建立的模型2.22.2 计算结果和参考数据的比较计算结果和参考数据的比较由于D01处在概念设计阶段,没有样机进行台架试验,因此只能通过对比相似机型的性能数据来校核模型,下图是计算结果和参考数据的对比。

图2 2 计算结果计算结果计算结果从图中看到,扭矩和比油耗曲线和参考数据很接近,可以认定模型是准确的。

从功率图中看到,最大功率为100kw,为了达到目标值110kw,需要对气门升程曲线进行调整。

2.32.3 优化气门升程曲线优化气门升程曲线气门升程曲线的优化包括开启持续期的优化和相位的优化,而且必须将这两种优化方法结合起来以保证优化效果。

图3 4000rpm 下气门升程曲线优化结果上图是对D01功率在4000rpm 时进行开启持续期和相位的优化结果,分别将进气门的开启持续期设为183、193、203,同时将排气门的开启持续期设为188、198、208,并考虑相位的影响,综合考虑对功率的影响。

汽油机凸轮型线改进设计_杨靖

第36卷 第11期2009年11月湖南大学学报(自然科学版)Journal of H unan U niversity(Nat ur al Sciences)V ol.36,No.11N o v 2009文章编号:1674-2974(2009)11-0021-06汽油机凸轮型线改进设计*杨 靖1 ,冯仁华1,邓帮林2,樊明明1(1.湖南大学机械与运载工程学院,先进动力总成技术研究中心,湖南长沙 410082;2.湖南奔腾动力科技有限公司,湖南长沙 410205)摘 要:应用配气机构模拟计算软件AVL-T YCON对国内某四缸汽油机配气机构进行运动学、动力学分析.结果显示,原机配气机构存在的进、排气门升程丰满系数较低,进排气凸轮与挺柱间的最大接触应力大等不足.本文根据其不足之处,通过重新设计进、排气凸轮型线,解决了原机配气机构存在的问题,提高了配气机构的可靠性和寿命,而且提高了充气效率和发动机整机性能.关键词:汽油机;配气机构;凸轮型线中图分类号:U464.134.3 文献标识码:AImprovement Design of Gasoline Engine Cam ProfileYANG Jing1 ,FENG Ren-hua1,DENG Bang-lin2,FA N M ing-ming1(1.Co llege o f M echanical and Vehicle Eng ineer ing,Research Center fo r A dvanced Po wer train T echnolog y,H unan U niv,Chang sha,Hunan 410082,China; 2.P eteco Company,L T D o f Hunan,Changsha,H unan 410205,China)Abstract:T he w idely used valve-train sim ulation software,AVL-T YCON,w as applied to perform bo th kinem atic and dynamic simulations for the v alve-train of a fo ur-cy linder gaso line engine.Sim ulation results indicate that the orig inal valve-train has some desig n draw backs,such as the plum p coefficient of the intake and exhaust valve being cow,the contact str esses betw een cam and tappet being g reater,w hich m ay lead to durability issues.The intake and ex haust cams w ere then r edesigned via computer simulation opt-i m ization,w hich not o nly so lved the primary design issues and but also im prov ed the durability.The eng ine performance simulation r esults also indicate an im pr ovement to the full load v olumetric efficiency,w hich results in an increase o f maxim um eng ine pow er o utput.Key words:gaso line eng ine;valve-train;cam profile配气机构是发动机的重要组成部分,其性能的好坏,直接影响到发动机的动力性、经济性和可靠性,并对发动机噪声与振动产生直接影响[1].近年来,随着发动机低排放、高速化的发展趋势,对其性能指标要求越来越高,要求其在高速运行的条件下仍然能够平稳、安全可靠地工作,因此对配气机构设计的要求也越来越高[2-3].本文应用专门的配气机构模拟分析软件,建立某四缸汽油机配气机构运动学、动力学模型,进行相关计算,评价其运动学和动力学性能.并重新设计凸轮型线,使换型线后配气机构的运动学、动力学特性更好,提高整机性能.*收稿日期:2009-04-08基金项目:国家高新技术研究发展计划(863计划)资助项目(2008AA11A114)作者简介:杨 靖(1957-),女,湖南长沙人,湖南大学教授通讯联系人,E-mail:yangjing10@湖南大学学报(自然科学版)2009年1 配气机构性能评价准则要保证发动机具有良好的工作性能,配气机构就要满足相应的要求.评价配气机构的性能主要有以下几个方面:1)使配气机构具有良好的充气性能.反映气门通过能力大小用 气门瞬时通路面积或 时面值 来表示.为了便于比较各种具有不同工作段包角和最大升程的凸轮对充气性能的影响效果,这里用丰满系数作为评价指标:= a y( )d /y max( a- ),(1)式中:y max为气门最大升程; a为气门关闭时的凸轮轴转角; 为气门开启时的凸轮轴转角.一般认为丰满系数较大对充气性能是有利的,但并非绝对如此,如果一味追求大的丰满系数而使机构可靠性和平稳性变得很差,结果就无法得到良好的充气性能.2)使配气机构工作平稳,振动和噪音较小.配气机构的平稳性,以及是否存在飞脱和落座反跳等现象,需要通过配气机构动力学计算来验证.一般用气门加速度曲线变化率的最大值范围来评价气门运动的平稳性.气门运动加速度变化率最大值定义为最大跃度值.如果最大跃度值小于1000mm/rad3,表明气门运动具有较好的平稳性.3)凸轮与挺柱间的接触应力不应过大.配气凸轮与挺柱是发动机中一对重要的摩擦副,很容易发生过早磨损、擦伤、劈裂等故障.在设计阶段要对凸轮与挺柱间接触应力进行计算和校核.凸轮与挺柱间的接触应力可按下面公式计算:c=0.564F1+ 21 21- 21E1+1- 22E2W.(2)式中:F为凸轮与挺柱间的法向作用力; 1, 2分别为凸轮与挺柱在接触点的曲率半径;E1,E2分别为凸轮与挺柱材料的弹性模量; 1, 2分别为相应材料的泊松比;W为接触线宽度.4)凸轮应有良好的润滑特性.凸轮型线设计时,应使凸轮与挺柱处于较好的润滑状态,以提高凸轮与挺柱摩擦副的可靠性与寿命.可用油膜厚度或者流体动力学润滑系数作为凸轮设计的评价指标.凸轮与平面挺柱的油膜厚度计算公式为:min=k0(R0+h)2(R0+h)2-(R0+h).(3)式中:R0为凸轮基圆半径;h为挺柱升程; 为接触点处凸轮廓线曲率半径;k0为已知常数.流体动力学润滑系数N r定义为N r=R0+h.(4)平面挺柱的最小润滑系数要求在凸轮桃尖 30度凸轮转角范围内,其在0.15~0.3之间[4].2 配气机构的建模及原机配气机构分析2 1 配气机构结构该汽油机配气机构采用双顶置凸轮轴、四气门、凸轮直接驱动气门的形式.配气机构主要由凸轮轴、耐磨垫片和气门弹簧套等7部分组成.结构简图如图1所示.1-凸轮轴;2-耐磨垫片;3-气门弹簧套;4-进气门;5-气门锁夹;6-排气门;7-气门弹簧图1 配气机构结构简图F ig.1 St ruct ur e diagr am of the valve-train2 2 配气机构计算仿真模型应用AVL-T YCON软件建立配气机构计算模型,选取和设置各部件质量、刚度、阻尼等参数及发动机相关参数进行计算分析.配气机构计算模型如图2所示.图2中配气机构计算仿真模型由10个单元组成.2 3 模型相关参数选取和设置模型中各部件质量、刚度、阻尼等参数通过三维CAD软件和有限元分析软件获取.计算中气门系统等效为二质量当量系统,包括气门侧质量和凸轮侧质量.二质量单元由一根代表气门系统刚度的弹簧相连,气门弹簧使两质量与上述弹簧保持接触[5-6].22第11期杨 靖等:汽油机凸轮型线改进设计图2 配气机构计算仿真模型F ig.2 Simulatio n mo del of the valve-tr ain2 4 原机配气机构分析将原机的进、排气凸轮型线导入模型中的凸轮模块中,经计算得到原机配气机构的技术参数和性能参数,见表1和表2.经分析,发现原机配气机构存在以下不足:表1 配气机构主要技术参数Tab.1 Major technical parameters of the valve-train技术参数原机新设计的凸轮型线进气排气进气排气气门升程/mm8.897.6258.937.7凸轮升程/mm9.077.9259.18气门间隙/mm0.140.280.140.28基圆半径/mm18181818挺柱直径/mm30303030凸轮轴标定转速/(r min-1)2875287528752875缓冲段高度/mm0.180.30.180.3凸轮总作用角/ CaA172166167176进气相位角/ CA 提前30 开启滞后68 关闭提前21 开启滞后65 关闭排气相位角/ CA 提前54 开启滞后19 关闭提前52 开启滞后15 关闭气门重叠角/ CA49361)进、排气门升程丰满系数较低,不利于发动机获得较高的充气效率;2)进、排气凸轮型线部分段不光滑,导致最大跃度值超过了正常的范围,使配气机构的振动加剧;3)进、排气凸轮与挺柱的最大接触应力大,凸轮与挺柱间的磨损较大;4)进、排气凸轮与挺柱间的润滑系数低于常规值范围,因此进、排气凸轮与挺柱的液体动力学润滑条件不好.针对原机配气机构存在的问题,并结合厂家对改进后发动机的标定功率由原来的87.1kW提高到91.5kW的目标要求,配气凸轮型线的优化改进方向是:1)改善进气门充气性能和排气门的排气性能,即提高进、排气门升程丰满系数;2)改善进、排气凸轮与挺柱间的润滑条件,并协调好润滑条件、凸轮与挺柱间的接触应力、气门弹簧裕度等相互之间的影响;3)使进、排气凸轮型线各部分连接光滑,将凸轮跃度值控制在允许范围内.表2 配气机构主要性能参数Tab.2 Major perf ormance parameters of the valve-train 技术参数原机凸轮型线新设计的凸轮型线进气排气进气排气气门升程丰满度0.4960.530.5640.563挺柱最大几何速度/(mm/( ))0.2490.2270.2470.222挺柱最大正加速度/(mm/( ))0.02570.02250.02430.0244挺柱最大负加速度/(mm/( ))-0.0073-0.0069-0.0066-0.0059凸轮最大跃度/(m m rad-3)151642201075994凸轮最小曲率半径/mm 3.19 3.278 5.399 6.573凸轮与挺柱间的最大接触应力/M Pa552.6533.3443.8377.6气门最小弹簧裕度 1.19 1.233 1.249 1.297凸轮与挺柱最小润滑系数0.1180.1260.1990.253 凸轮型线改进设计3 1 缓冲段的设计新凸轮型线的缓冲段的设计直接选用余弦函数,通过设置缓冲段高度和缓冲段末端速度就可以在TYCON中的Cam Desig n模块里很方便的获得.3 2 工作段的设计根据凸轮型线工作段设计方法,结合原机配气机构的特点,并综合考虑优化设计的凸轮型线要达到的要求,进、排气凸轮工作段的设计均采用多项动力凸轮的方法,用高次多项式函数来表达,并结合前面所设计的缓冲段,二者共同构成完整的凸轮型线.工作段气门升程函数为:h=(h max-h r)(1+C2 2+C4 4+C p p+C q q+C r r+C s s).式中:h max为凸轮最大升程;h r为凸轮缓冲段高度; C2~C s为待定系数,p,q,r和s为幂指数; =1- - 0B,其中 为凸轮工作角度值, 0为凸轮缓冲段23湖南大学学报(自然科学版)2009年包角, B 为凸轮工作段半包角.利用TYCON 中的Cam Desig n 模块,按照配气凸轮设计准则,将幂指数的选取目标定为机构运动平稳性,通过设置凸轮与挺柱的最大接触应力、凸轮曲率半径、凸轮的最大允许跃度和挺柱的最大直径等限制条件,设计出新的凸轮型线.经运算,最终择优确定一组,幂指数为进气凸轮:p =16,q =28,r =42,s =52;排气凸轮:p =16,q =28,r =40,s =50.多项式中的各项系数根据边界条件求得:因气门在缓冲段终点处开启,该处的气门升程、速度、加速度均为零,但挺柱的升程、速度则应与基本工作段连续;并考虑到气门与当量挺柱运动规律间的关系列出相应的方程组,解出各系数.经过计算,新设计的进、排气凸轮工作段函数为h int =8.93(1-1.4884 2+0.2 4+0.6666 16-0.5835 28+0.2823 42-0.0771 52),h exh =7.7(1-1.3818 2+0.15 4+0.4043 16-0.2197 28+0.051 40-0.0039 50).凸轮的新老型线如图3所示.配气机构的主要技术参数对比见表 1.凸轮转角/ CaA图3 凸轮升程曲线Fig.3 Cam lift cur ves4 换型线后配气机构运动学、动力学分析4 1 凸轮型线评价及配气机构运动学分析利用TYCON 对新设计的凸轮型线评价和配气机构运动学分析,配气机构的性能参数比较见表2.根据表2中的参数可以看出:1)新设计的进、排气门升程丰满系数都比原机有所提高,进、排气门升程丰满系数分别提高了13.7%,6.2%,且气门开启和关闭更加迅速,这样可以提高充气效率,从而可以提高发动机功率;2)新设计的进、排气凸轮型线的跃度值在1000mm/rad 3左右,均在正常范围之内,且和原机相比减小了很多,因此可以减小从动件的振动,使配气机构运动更加平稳;3)新设计的进、排气凸轮的最小曲率半径都比原机大,有力地改善了凸轮与挺柱间的润滑条件[7];4)由于该发动机凸轮采用45号钢,而平面挺柱采用冷激铸铁,凸轮与平面挺柱的许用接触应力为650MPa.改进后进、排气凸轮与挺柱的接触应力均满足许用值要求,且比原机小,因此,减小了该摩擦副间的磨损;5)新设计的进、排气凸轮的最小润滑系数有明显的提高,且都在较理想的范围内,这将改善凸轮与挺柱间的液体动力学润滑条件,减小磨损;6)采用新设计的凸轮型线和原机的气门最小弹簧裕度值都较理想,进、排气门弹簧的预紧力和刚度合适,说明新设计的凸轮型线与气门弹簧匹配得较好,这样从动件和凸轮表面不会跳开,而且早期磨损小,驱动功率也较小.4 2 配气机构动力学分析4.2.1 动力学分析的必要性作配气机构运动学计算时将其零部件视为完全刚性,以升程曲线丰满系数大小和最大正、负加速度值等参数来判断凸轮设计的优劣.但实际配气机构是一个弹性系统,工作时机构的弹性变形会使位于传动链末端气门处的运动产生很大畸变,即气门的升程、速度特别是加速度等运动规律 失真 .气门的运动有时迟于挺柱,有时则超越于挺柱,使传动链脱节、气门的开闭不正常、飞脱、反跳、整个机构振动噪声加大,甚至机构的正常工作遭到破坏.随着发动机转速的提高,机构的运动件受力以及振动增大,上述 失真 现象成为发动机转速提高的障碍,因此需要进行配气机构的动力学分析,研究机构弹性变形下的气门运动规律[8].4.2.2 动力学分析结果通过对原机和改型线后配气机构的动力学分析,结果如下:1)发动机标定转速为5750r/min 时气门的升程、速度、加速度、落座力曲线,如图4~图7所示.凸轮转角/ CaA图4 气门升程曲线Fig.4 Simulated valve lift curves24第11期杨 靖等:汽油机凸轮型线改进设计从图4可以看出,原机和改型线后进、排气门开启和关闭正常,无反跳和二次开启现象;气门最大落座速度一般要求小于0.5m/s,否则会使气门和气门座很快磨损.图5中原机进气门最大落座速度为0.315m/s,排气门最大落座速度为0.313m/s,而换新设计的型线后进气门最大落座速度为0.258m/s,排气门最大落座速度为0.17m/s,这样可减小气门与气门座的磨损.图6中改进后进、排气门加速度比原机有所改善.从图7中气门座受力曲线可以看出改进后进、排气门落座力比原机小.凸轮转角/ CaA图5 气门速度曲线Fig.5 Simulated valve velocity curves凸轮转角/ CaA图6 气门加速度曲线Fig.6 Simulated valve accelerationcurves凸轮转角/ CaA图7 气门落座力曲线Fig.7 Simulated valve seating forces2)凸轮与挺柱的动力学接触应力曲线,如图8所示.从图8中可以看出,原机和改进后在发动机标定转速5750r/min 时均无飞脱现象,且改型线后进、排气凸轮与挺柱的动力学最大接触应力均比原机小,这样磨损也减小.3)气门弹簧动力学特性,如图9所示.换新设计的凸轮型线后,进、排气门弹簧动力学特性较好,无并圈和大的冲击现象发生.凸轮转角/ CaA图8 凸轮与挺柱动力学接触应力曲线(n =5750r/min)Fig.8Simulated dynamics contact stresses between cam and tappet (n =5750r/min)凸轮转角/ CaA图9 换新设计的凸轮型线后气门弹簧各弹性质点升程曲线(n =5750r/min)Fig.9 Displacement diagram of the elastic particles in the valve spring,optimized cam profile (n =5750r/min)5 发动机性能模拟计算通过GT -POWER 对发动机性能进行模拟计算,先利用原机试验数据对性能仿真模型进行标定,然后换新设计的进、排气凸轮型线对发动机的性能进行模拟计算.发动机在全负荷时的功率曲线如图10所示.从图10中可以看出,原机试验值和模拟值误差很小,说明模型标定较准确,性能计算模拟值准确度较高;采用新设计的凸轮型线后,发动机的功率和原机相比有一定的提高,在标定转速5750r/min 时,标定功率为91.7kW,与原机相比提高了5.28%.25湖南大学学报(自然科学版)2009年发动机转速/(r min-1)图10 发动机功率曲线Fig.10 Comparison of full load engine power6 结 论1)通过对原机配气机构的运动学、动力学计算分析,找出了其存在的问题,并重新设计了满足要求的进、排气凸轮型线;2)采用新设计的凸轮型线后,进、排气门升程丰满系数均有所提高,这将有利于发动机充气系数的提高;3)采用新设计的凸轮型线后,配气机构的机械性能有改善,整个配气机构工作更加可靠、气门落座平稳,无反跳、飞脱等现象;不但解决了原机凸轮型线部分段不光滑、跃度值大、润滑条件不太理想等问题,而且也使配气机构的振动、噪声、磨损减小;4)采用新设计的凸轮型线后,发动机的标定功率可由原来的87.1kW提高到91.7kW,达到了目标要求.参考文献[1] 陈家瑞.汽车构造[M].北京:机械工业出版社,2005. CHEN Ji a-rui.Automobile structure[M].Beijing:M achi nery Indus-try Press,2005.(In Chinese)[2] 刘彪,翟爽.高速车用发动机非对称配气凸轮形线设计方法研究[J].湖南大学学报:自然科学版,2003,30(1):50-53.LIU Biao,ZHAI Suang.Design method on non-symmetri cal valve-train cam profile of high-speed vehicular engines[J].Journal of Hunan University:Natural Sciences,2003,30(1):50-53.(In Chinese) [3] 卢月娥,任述光,杨大平.内燃机配气凸轮机构型线的动力学优化设计[J].湖南农业大学学报,2002,28(6):522-524.LU Yue-e,REN Shu-guang,YANG Da-pi ng.Optimized dynamics design of di stri bution cam mechani sm in internal combus tion engine [J].Journal of Hunan Agricultural University,2002,28(6):522-524.(In Chi nese)[4] 刘建美.发动机配气机构凸轮挺柱的弹流润滑设计[J].小型内燃机与摩托车,2008,37(5):26-27.LIU J ian-mei.Elastic fluid l ubrication design of the cam tappet i n ad-mi ssion gear of engine[J].Smal l Internal Combustion Engi ne and M o-torcycle,2008,37(5):26-27.(In Chi nese)[5] 吕林,王永波.车用发动机配气机构运动学和动力学分析[J].武汉理工大学学报,2006,30(6):1011-1014.LV Lin,W ANG Yong-bo.Ki nematic and dynamic analysis on valve train of vehicle engine[J].Journal of Wuhan University of Technolo-gy,2006,30(6):1011-1014.(In Chinese)[6] AVL TYCON User s Guide[Z].Versi on4.0.1,2004.[7] 仇涛,刘兴华,刘福水.摩托车配气机构的磨损分析及改进设计研究[J].内燃机工程,2008,29(4):51-54.CH OU Tao,LIU Xing-hua,LIU Fu-shui.Analys is and improvement for valve train of motorcycle[J].Internal Combus tion Engine Eng-i neering,2008,29(4):51-54.(In Chinese)[8] 张晓蓉,朱才贵,吴佳芸.内燃机配气机构系统动力学分析[J].重庆大学学报,2008,31(3):294-298.ZHANG Xiao-rong,ZH U Ca-i gui,WU Ji a-yun.System dynamic a-nalys is of engine valve-train[J].Journal of Chongqing University, 2008,31(3):294-298.(In Chi nese)26。

凸轮型线设计

内燃机课程设计凸轮说明书题目90kW四行程四缸汽油机凸轮型线设计学院机电工程学院专业热能与动力工程专业班级热动1002学号姓名指导老师刘军日期2013-6-2590kW四行程四缸汽油机凸轮型线设计前言四冲程汽车发动机都采用气门式配气机构,其功用是按照发动机的工作顺序和工作循环要求,定时开启和关闭各缸的进、排气门,使新气进入气缸,废气从气缸排出。

其中,凸轮机构作为机械中一种常用机构,在自动学和半自动学当中应用十分广泛,凸轮外形设计在配气机构设计中极为重要,这是由于气门开关的快慢、开度的大小、开启时间的长短都取决于配气机构的形状。

因此,配气凸轮的外形设计和配气凸轮型线设计就决定了时间的大小、配气机构各零件的运动规律及其承载情况。

任务书首先对凸轮进行设计,然后利用最大速度和最大加速度位置基于高次方程凸轮运动规律进行凸轮型线的优化设计,建立数学模型,并设计图论过渡段和绘制图轮廓图。

凸轮的设计1.给定的参数及要求(1)凸轮设计转速nc=4636r/min;(2)进气门开启角233°(曲轴转角),凸轮工作段包角116.5°;(3)排气门开启角220°(曲轴转角),凸轮工作段包角110°;(4)气门重叠角15°(曲轴转角),凸轮转角7.5°;(5)凸轮基圆直径 28mm;(6)进气门最大气门升程hvmax =8.2,排气门最大气门升程hvmax=8。

2.凸轮型线类型的选择配气机构是发动机的一个重要系统,其设计好坏对发动机的性能、可靠性和寿命有极大的影响。

其中凸轮型线设计是配气机构设计中最为关键的部分,在确定了系统参数后,重要的问题是根据发动机的性能和用途,正确选择凸轮型线类型及凸轮参数。

凸轮型线有多种,如复合正弦,复合摆线,低次方,高次方,多项动力,谐波凸轮等。

其中,高次方、多项动力、谐波凸轮等具有连续的高阶倒数的凸轮型线,具有良好的动力性能,能满足较高转速发动机配气机构工作平稳性的要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

内燃机课程设计凸轮说明书题目90kW四行程四缸汽油机凸轮型线设计学院机电工程学院专业热能与动力工程专业班级热动1002学号姓名指导老师刘军日期2013-6-2590kW四行程四缸汽油机凸轮型线设计前言四冲程汽车发动机都采用气门式配气机构,其功用是按照发动机的工作顺序和工作循环要求,定时开启和关闭各缸的进、排气门,使新气进入气缸,废气从气缸排出。

其中,凸轮机构作为机械中一种常用机构,在自动学和半自动学当中应用十分广泛,凸轮外形设计在配气机构设计中极为重要,这是由于气门开关的快慢、开度的大小、开启时间的长短都取决于配气机构的形状。

因此,配气凸轮的外形设计和配气凸轮型线设计就决定了时间的大小、配气机构各零件的运动规律及其承载情况。

任务书首先对凸轮进行设计,然后利用最大速度和最大加速度位置基于高次方程凸轮运动规律进行凸轮型线的优化设计,建立数学模型,并设计图论过渡段和绘制图轮廓图。

凸轮的设计1.给定的参数及要求(1)凸轮设计转速nc=4636r/min;(2)进气门开启角233°(曲轴转角),凸轮工作段包角116.5°;(3)排气门开启角220°(曲轴转角),凸轮工作段包角110°;(4)气门重叠角15°(曲轴转角),凸轮转角7.5°;(5)凸轮基圆直径 28mm;(6)进气门最大气门升程hvmax =8.2,排气门最大气门升程hvmax=8。

2.凸轮型线类型的选择配气机构是发动机的一个重要系统,其设计好坏对发动机的性能、可靠性和寿命有极大的影响。

其中凸轮型线设计是配气机构设计中最为关键的部分,在确定了系统参数后,重要的问题是根据发动机的性能和用途,正确选择凸轮型线类型及凸轮参数。

凸轮型线有多种,如复合正弦,复合摆线,低次方,高次方,多项动力,谐波凸轮等。

其中,高次方、多项动力、谐波凸轮等具有连续的高阶倒数的凸轮型线,具有良好的动力性能,能满足较高转速发动机配气机构工作平稳性的要求。

由于凸轮设计转速为n c =2318 r/min ,即每分钟凸轮轴转2318圈,属于高速发动机,且为使发动机运动件少,传动链短,整个机构的刚度大,因此我们用双圆弧凸轮的凸轮轴上置式配置机构。

由于四冲程发动机每完成一个工作循环,每个气缸进、排气一次。

这时曲轴转两周,而凸轮轴只旋转一周,所以曲轴与凸轮轴的转速比或传动比为2:1,即由上式已知可知曲轴的转速为2318*2=4636r/min 。

3.计算凸轮的外形尺寸图一 圆弧凸轮的几何参数示意图由上图可知,圆弧凸轮有五个参数:基圆半径r 0=PR ,腹弧半径r 1=OA ,顶弧半径r 2=CB ,基本工作段作用角∠QPR=2φ0和挺住最大升程h tmax 。

其中有题中给出的已知数据有基圆半径r 0、基本工作段作用角2φ0和最大升程h tmax 。

为使圆弧凸轮能可靠地工作,凸轮型线外形应连续圆滑,这就要求各段圆弧在交接点处有公切线或公法线,所以各几何参数之间有一点的约束。

凸轮型线连续圆滑的条件是:腹弧与顶弧的交点B 、顶弧圆心C 、腹弧圆心O ,这三点应在一条直线上。

根据余弦定理,从 △OPC 中可得OPC cos PC OP 2-PC OP OC 222∠+= (1) 由凸轮的几何关系可知PO =r 1-r 0 PC =r 0+h tmax -r 2OC =r 1-r 2 OPC ∠=180o -φ将上式代入(1)可得公式(r 1-r 2)2=(r 0+h tmax -r 2)2+(r 1-r 0)2+2(r 0+h tmax -r 2)(r 1-r 0)∙cos φ0(2)可见,在五个参数中只有四个可以预先选择,其余一个必须满足上式要求。

基圆半径r 0、基本工作段作用角2φ0和最大升程h tmax 都为已知值,可以设计出凸轮的外形。

基圆半径r 0根据凸轮轴直径d t 决定,为了保证加工和维修的可能,常取r 0=0.5d t +1~3mm 。

可知凸轮轴的直径为22~26mm 。

我们取凸轮轴的直径为24mm 。

凸轮作用角2φ0 决定于已选定的配气机构,对进气凸轮有:2φ0 =0.5(180o +α1+α2) 式中 α1-进气提前角,单位(o );α2-排气提前角,单位(o )。

对排气凸轮有:2φ0 =0.5(180o +β 1+β2)式中 β1-进气提前角,单位(o);β2-排气提前角,单位(o )。

挺住的最大升程h tmax 决定与气门所要求的最大升程h qmax 。

h h qmax tmax i 1=式中 i-摇臂的摇臂比,一般i=1.2~1.7,常用为1.5.在凸轮直接驱动气门的顶置凸轮轴式气门机构中,i=1.由于r 0、2φ0、h tmax 三个参数在设计凸轮型线之前已初步确定,所以双圆弧凸轮的设计,实际上是在r 1、r 2两个参数中任选一个,确定一个即可。

由于r 1的选择范围很大,而r 2的选择范围很小,所以先选r 2再选r 1是很合理的。

在选择r 2时,应注意不要使r 2过小,以免凸轮变尖,导致凸轮尖端处接触应力过大,而使凸轮与挺住一对摩擦副产生早起损伤。

凸轮在长期使用尖端磨损超过极限后,必须重新磨削,因此必须留下磨削欲量。

一般认为r 2min 应大于2mm 。

(1)进气凸轮的设计: 设定进气凸轮的r 2=4mm ,则有: (r 1-4)2=(14+8.2-4)2+(r 1-14)2+2(14+8.2-4)(r 1-14)∙cos (58.25 o +7.5 o ) r 12-8r 1+16=18.22+r 12-28r 1+196+2*18.2*(r 1-14)*0.411 解,得5.0396r 1=301.7944 r 1=59.885mm 如下图所示:图二 进气凸轮的尺寸(2)排气凸轮的设计:设定排气凸轮的r2=3mm,则有:(r1-4)2=(14+8-4)2+(r1-14)2+2(14+8-4)(r1-14) cos(55o+7.5o)r 12-8r1+16=182+r12-28r1+196+2*18*(r1-14)*0.462解,得3.368r1=271.152r1=80.508mm图三排气凸轮的尺寸运动规律的分析下面进一步分析凸弧凸轮平面挺柱的运动规律,也即平面挺柱的升程ht、速度vt 、加速度at在凸弧凸轮型线上随凸轮转角α的变化规律。

图四凸弧凸轮平面的升程()r r 180a 21212maxD O O sin sin -==-︒O O φr r 210max Dsin sin -=φαr r C C C O O C C C h 0232322121Dcos t2-+=-+==β)(O A A A O A A A h 13321121t 1+-==为分析方便,计算分段进行。

第一阶段(即挺柱与腹弧相接触的阶段),当挺柱在A 点相接触(α=0)的时刻起即开始上升(图四中),当凸轮转过α角时,挺柱的升程为(3)式中 O A 11=r 1rA A 032=))((ααcos 1cos r r O O O A 01113--==代入(3)得()[]αcos t r r r r h 0111-+-=经整理得 ()()αcos 1t r r h 011--=第一阶段凸轮的最大转角αmax由△ OO 1O 2的关系决定,即由此得在计算挺柱第二阶段(即挺柱与顶弧接触段)的升程时(图四),为方便计算,凸轮转角将由相当与气门全开位置C 点开始,逆着凸轮的旋转方向计算。

在β角处挺柱的升程为同时加减一个h tmax ,则得 ()βcos 1D h h tmax t --= 第二阶段凸轮的最大转角βmax按下式计算αφβmax 0max -=将上面所得的挺柱升程与转角关系对时间求导,可得相应转角的速度。

挺柱在第一段上的速度为()αωsin dtdh r r v 01t t1t1-==βωDsin dt dh t t2t2v ==()αωcos dt dv r r a 012t t1t1-==βωDcos dtdv 2tt2t2a -==式中 t ω—凸轮旋转角速度,在第一阶段上,挺柱速度在max α时达到最大值。

在第二段上挺柱速度为在第二段上,挺住速度在βmax时达到最大值。

在第一段上挺柱的加速度为在第一段上,挺柱加速度在a=0时达到最大值。

在第二段上挺柱的加速度为在第二段上,挺柱加速度在β=0时达到最大值。

图五 第一阶段挺柱的速度图六第二阶段挺柱的速度图七第一阶段挺柱的加速度图八第二阶段挺柱的加速发动机进气凸轮型线发动机挺柱的升程图九凸轮整体运动情况图十凸轮工作段的情况配气机构在实际运动过程中,运动从凸轮开始,经过一长串传动链才传到气门。

过去在进行气门运动规律的计算时,人们通常把配气机构简单地视为刚性系统,认为气门的运动完全受凸轮外形控制,只要确定了凸轮从动件的运动规律,求出升程曲线丰满系数及最大正、负加速度,就足以判别凸轮设计的优劣,因而只进行运动学计算,是一个纯几何问题.但是,由于传动链本身具有一定的质量和弹性,工作时产生的弹性变形会使位于传动链末端气门处的运动产生很大畸变,即气门的升程、速度,特别是加速度曲线“失真”.气门的运动有时滞后于挺柱,有时又超越挺柱,使传动链脱节,气门开闭不正常、反跳,整个机构震动和噪音加大,甚至机构的正常工作遭到破坏。

随着发动机转速的提高,这种因传动链变形而产生的不利影响尤为明显,因此有必要对内燃机配气机构进行动力学分析,以便对配气机构的动力学性能进行评价,为配气机构的设计提供一种评价的理论依据。

为了验证所设计的型线符合动力学要求,对所优化的新型线进行了动力学仿真。

上图图是根据运动学与动力学分别计算出来的加速度,可以看出,挂动学公式计算的加速度与动力学差异比较大,说明对凸轮进行动力学仿真确实是非常必要的高次多项动力凸轮升程曲线数学模型的建立由于该发动机是一高速发动机,因此重点对高次多项式凸轮和多项动力凸轮进行分析对比首先从设计期望的气门升程规律开始,其气门升程函数一般采用七次多项式,其形式为:()x C x C x C x C x C x C C SS RR QQ PP 44220a h ++++++=式中,α----为凸轮转角(o );αB ----为凸轮基本工作段的半包角(o );h(a)----为气门升程;x----为转角比,在凸轮的上升阶段:x=1-a/a B ,有a=0时,x=1,α=αB 时,x=0;在下降阶段:x=a/a B -1。

C 2x 2----此项保证在气门升程最大处有一最大负加速度,因此要求C 2<0; C 4x 4----自由项,C 4可自由选取。

用于控制气门负加速度的曲线形状,使其vV d dh=αd h d 2v 2=α03d h d v3=α0d h d 4v 4=αC C C C C 4S R QP 242-S 1-S S 2-R 1-R R 2-Q 1-Q Q 2-P 1-P P -=+++))(())(())(())((与气门弹簧特性很好配合。