冷冲模材料与热处理

冷作模具钢及其热处理工艺

高碳低合金钢球化退火工艺参数

钢号 CrWMn

加热温度T1×保 温时间

等温温度T2×保 持时间

退火硬 度

(HBS)

790~810℃×2~3h 700~720℃×3~4h ≤241

9CrWMn 780~800℃×2~3h 670~720℃×2~3h ≤229

9Mn2V 750~770℃×3h 680~700℃×4~5h ≤229

锻造球化退火机加粗加工淬火+回火精加工钳工装配。 (3)成形复杂冷作模具:

锻造球化退火机加粗加工高温回火或调质机加工成形 淬火+回火(精加工)钳工装配。

3.1.3 典型冷作模具材料的性能分析

1.高碳非合金冷作模具钢(碳素工具钢)

•代表钢号: T10 、T10A • 特点:回火抗力低,淬透性低,硬化层浅,承载能力低, 锻造性能好。 • 用途:中、小批量生产的冷冲模,冷镦模、冲剪工具

教学要求、重点与难点

教学要求:

1、理解冷作模具材料的主要性能要求 2、掌握通常冷作模具的制造工艺路线 3、理解各类冷作模具材料的热处理

教学的重点

冷作模具的制造工艺路线 各类典型冷作模具的热处理

3.1 冷作模具材料的分类及选用

3.3.1 冷作模具材料的分类

类型: 1、模具钢 2、硬质合金 3、低熔点合金 4、高分子材料等。 按模具钢的成分和性能可分为: 1、高碳非合金冷作模具钢 2、高碳低合金冷作模具钢 3、高耐磨冷作模具钢 4、冷作模具高速钢 5、特殊用途冷作模具钢

4)过热敏感性和淬裂敏感性 5)淬火温度和淬火变形

三、冷作模具材料的内部冶金质量要求

(一)成分偏析 (二)磷硫含量 (三)钢中夹杂物 (四)碳化物不均匀性 (五)疏松

冷冲模材料与热处理

冷冲模材料与热处理冷冲模,冷作模工作零件常用材料及热处理模具类型常用材料热处理硬度(HRC)凹模凸模冲裁模形状简单、冲裁板料厚度<3mmT8A、T10A、9Mn2V、Cr6WV、GCr15、45#喜淬火、回火58~6258~62形状复杂、冲裁板料厚度>3mm,要求耐磨性高CrWMn、9SiCr、Cr12、Cr12MoV、Cr4W2MoV D2淬火、回火58~6258~62弯曲模一般弯曲模T8A、T10A淬火、回火54~5856~60要求耐磨性高、形状复杂、生产批量大的弯曲模CrWMn、Cr12、Cr12MoV、Cr12Mo1V1淬火、回火58~6258~62热弯曲模5CrNiMo、5CrMnMoH13、3Cr2W8V淬火、回火48~5248~52拉伸模一般拉伸模T8A、T10A、GCr15淬火、回火55~5855~58要求耐磨性高、生产批量大的拉伸模Cr12、Cr12MoV、YG8、YG15、D2我跟你说过,要求越低,冷作模1. 前言紧固件行业冷作模具主要完成金属或非金属材料的冲裁、弯曲、拉深、镦锻、挤压等工序,制作成各种螺栓、螺钉、螺母、垫片、销、铆钉等。

由于加载形式和被加工材料力学性能不同,各种模具的工作条件差别很大,故失效形式也不相同。

在以上模具中,模具工作条件最为恶劣的是镦锻模、挤压模,其次是厚板小孔冲裁模。

2. 冷作模具的失效镦锻模、挤压模主要用于螺栓、螺母、异型件的制造。

它用于金属体积成形。

成形模具所受的载荷轻重根据工作形状、尺寸、变形量以及变形材料的力学性能的不同而不同。

在生产中由于变形金属在模具型腔中剧烈流动产生严重摩擦,致使模具表面温度瞬时达到400 ℃,要求这类模具型腔能承受较大压力、张力和摩擦力,不开裂,不变形,不磨损。

对于冲裁模,它要求刃口在板料冲裁(锥垫、带齿垫片等)过程中保持锋利与完整,不崩刃、不变形、耐磨损,冲头尤其具有高的强韧性和耐磨性。

在生产中常见模具失效形式有以下几类:(1)断裂失效模具在使用中突然出现大裂纹或发生破损而失效。

冷作模具钢的热处理特点

冷作模具钢热处理的目的是什么?模具热处理实际上是指模具零件的热处理。

冷作模具种类较多,主要有冷冲裁模、冷镦模、冷挤压模具、冷拉深拉丝模等,由于形状结构差异性较大,工作条件和性能要求不一,除了要选用合适的材料外,还应选择最佳热处理工艺,用以满足模具服役性能要求,提高模具的使用寿命。

一、冷作模具基本热处理工艺冷作模具一般要求具有高的耐磨性、一定的硬度和硬化层深度,足够的强度和韧性。

因此冷作模具的基本热处理工艺如下1.预备热处理冷作模具在锻后必须进行球退火,以消除锻坯的锻造应力,改善组织和降低硬度,以便机械加工并为最终热处理作发组织准备。

2.高温回火或去应力退火为消除机械加工中产生的应力,减少最终热处理变形,常在机械加工之后安排去应力退火或调质处理。

为使线切割后应及时进行再回火,回火温度不应高于淬火后的回火温度,在高温回火时为防止模具氧化脱碳,应采用保护气氛或防氧化脱碳措施。

3.冷作模具的淬火淬火是冷作模具最终热处理中的重要操作,它对模具的使用性能影响极大,应特别给予重视。

主要要注意以下几点:1)应对模具材料进行确认并检查模具表面有无擦伤、裂纹等缺陷。

2)根据模具的形状,估计模具的文治武功趋势,作各种堵塞、捆绑或包扎,使能均匀地进行加热与冷却。

3)合理选择淬火加热温度。

既要使奥氏体固溶一定的合金元素和碳,以保证模具的淬透性、淬硬性、强度和热硬性,又要有适当的过剩碳化物,以细化晶粒,提高模具的耐磨性和保证模具具有一定的韧性。

同时要考虑模具的温度高低对变形的影响,及加热过程中的预热。

4)合理选择淬火加热保温时间。

一般模具淬火加热可根据加热设备采取经验公式计算保温时间。

但实际热处理操作时,应考虑模具零件的具体情况。

特别是复杂模具要综合考虑各种影响因素,并通过试验来确定最佳淬火保温时间。

5)合理选择淬火冷却介质。

高合金冷作模具钢其淬透性好,并为了减少热处理变形和开裂,在满足模具技术要求的情况下尽可能选择较缓慢的冷却介质淬火,如气冷、油冷、盐浴、分级淬火和等温淬火等。

冷冲压模具及热处理工艺方案设计

冷冲压模具及热处理工艺方案设计摘要从当今世界范围的模具材料发展来看,无论是材料的品格、规格,或是材料的质量和数量,都可以基本满足现代模具工业的需要。

但对于一个具体的模具零件而言,欲从众多模具材料中挑选出最能满足其使用性能要求的材料,并制定出与该性能要求相匹配的合理的热处理方案,则不是一件容易的事。

冷作模具材料目前我国常用的冷作模具钢大致分为四大类:碳素工具钢、合金工具钢、高速钢、硬质合金。

尺寸小、形状简单、轻负荷的冷作模具通常用碳素工具钢制作;模具寿命不高、尺寸大、形状复杂;轻负荷的冷作模具一般用低合金工具钢:尺寸大、形状复杂;重负荷的冷作模具需采用中合金或高合金工具钢;受冲击负荷且模刃单薄的冷作模具一般选用高韧性模具钢;尺寸精度要求高、寿命长的模具则要选择粉末高速钢、硬质合金等高档材料。

市场流通仍以传统的老材料为主,新型的冷作模具钢,如DS、GD、CH、LD、GM、ER5、65Nb、012Al、LM2、RM2等20几个品牌应用等不普遍!作为课题研究,要了解冷冲压模具钢的热处理工艺,应选用成熟普遍的钢种来实践。

关键词:冷冲压模具;模具材料:热处理工艺。

目录第一章前言 (4)1.1 本课题内容概述 (5)1.2.1 课题研究的目的和意义 (5)1.2.2 课题的研究内容 (5)1.3 论文的组织结构 (5)第二章实验方案 (5)2.1 原材料的选择 (6)2.1.1 概述 (7)2.1.2 冷冲压模具特点 (7)2.1.3 冷冲压模具主要损坏形式 (7)2.1.4 冲头材料的性能要求 (7)2.1.5 材料的选用 (7)2.2 加热设备的选择 (9)2.2.1 热处理设备概论 (9)2.2.2 电阻炉的选择 (9)2.3 本课题的研究方案 (10)2.3.1 本课题研究过程总述 (10)2.3.2 实验设备 (10)2.3.3 实验材料 (10)2.3.4 实验步骤 (10)第三章热处理工艺 (11)3.1 原始组织 (11)3.2 9SiCr钢淬火 (11)3.3 9SiCr钢回火 (13)第四章实验结果分析 (14)4.1 金相组织分析 (14)4.2 9SiCr钢失效分析 (15)第五章结论 (15)参考文献 (16)致谢 (17)第一章、前言1、前言1.2 课题的研究目的和意义本课题主要研究冷冲压模具冲头热处理工艺的的设计,即为了达到工件所要求的性能,而采取正确的热处理工艺。

W6Mo5Cr4V2钢冷冲模_冲钉_的热处理

1.W6Mo5Cr4V2 钢冷冲模(冲钉)的热处理生产实践对于冷冲模(冲钉)的强度、韧性和耐磨性提出越来越高的要求,单纯的追求强度和硬度往往带来韧性的不足,改善冷冲模(冲钉)的强韧性对提高其使用寿命十分重要。

与W18Cr4V相比,由于钨含量的减少和钼的加入,使W6Mo5Cr4V2钢的铸态共晶莱氏体比较细小,碳化物不均匀性大有改善。

该钢的热塑性比较好,便于通过锻造来进一步改善碳化物分布。

经过相同程度的热变形后,其碳化物不均匀度比W18Cr4V钢优1~2级。

由于淬火加热时钼碳化物(FeMo)6C的溶解温度比钨碳化物(FeW)6C的低,所以W6Mo5Cr4V2钢淬火加热温度范围较窄,过热倾向大,因此,加热温度应控制更严格一点,同时由于钼的氧化倾向大,盐浴要求充分脱氧。

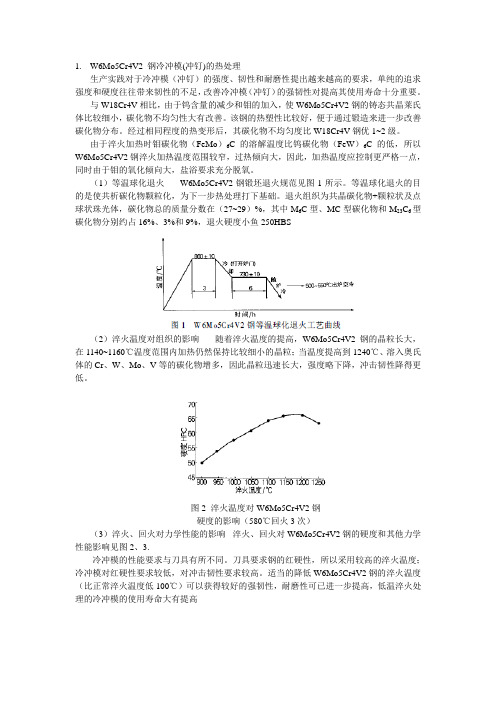

(1)等温球化退火W6Mo5Cr4V2钢锻坯退火规范见图1所示。

等温球化退火的目的是使共析碳化物颗粒化,为下一步热处理打下基础。

退火组织为共晶碳化物+颗粒状及点球状珠光体,碳化物总的质量分数在(27~29)%,其中M6C型、MC型碳化物和M23C6型碳化物分别约占16%、3%和9%,退火硬度小鱼250HBS(2)淬火温度对组织的影响随着淬火温度的提高,W6Mo5Cr4V2钢的晶粒长大,在1140~1160℃温度范围内加热仍然保持比较细小的晶粒;当温度提高到1240℃、溶入奥氏体的Cr、W、Mo、V等的碳化物增多,因此晶粒迅速长大,强度略下降,冲击韧性降得更低。

图2 淬火温度对W6Mo5Cr4V2钢硬度的影响(580℃回火3次)(3)淬火、回火对力学性能的影响淬火、回火对W6Mo5Cr4V2钢的硬度和其他力学性能影响见图2、3.冷冲模的性能要求与刀具有所不同。

刀具要求钢的红硬性,所以采用较高的淬火温度;冷冲模对红硬性要求较低,对冲击韧性要求较高。

适当的降低W6Mo5Cr4V2钢的淬火温度(比正常淬火温度低100℃)可以获得较好的强韧性,耐磨性可已进一步提高,低温淬火处理的冷冲模的使用寿命大有提高图3 淬火、回火温度对W6Mo5Cr4V2钢力学性能的影响(4)等温淬火工艺图4为W6Mo5Cr4V2钢冷冲模采用低温加热等温淬火后,在厚度为8~10mm的45Mn钢板上冲制不同规格的链条,模具(冲钉)可以冲制(4~5)万件、模具未破碎,还可以继续使用。

冷冲模具材质表面热处理要求

冷冲模具材质表⾯热处理要求⼀、Flame Hardening⽕焰表⾯淬⽕概述Flame hardening has been utilized for many years to harden a wide variety of tools dies,molds,machine parts,and fixtures.Thereare many advantages to the flame hardening process.Someof these advantages are hardening in selective locations, varying the levels of hardness,speed of the process,low equipment costs and/or the hardening dies and die components that are too largeto heat treat in existing furnace equipment.⽕焰淬⽕⼀直被⽤于强化各种⼯具、模具、铸模、机器零件、夹具。

⽕焰硬化过程有很多优点,这些优势是硬化地点,硬化级别,速度具有可选择性,设备成本低廉,在现有的熔炉设备上不能对过⼤的硬化模具和部件进⾏热处理(flame surface quenching with acetylene and oxygen mixture combustion flame sprayed to the surface of parts, the parts quickly heated to quenching temperature, and then air cooling or water spray to the workpiece surface immediately, flame surface quenching is suitable for single piece or small batch production, hard and wear-resistant surface requirement, and can withstand the impact load of large medium carbon steel and medium carbon alloy steel parts, moulding surface covering parts such as convex R AngleAdvantages:⽕焰表⾯淬⽕的优势如下:1.Low equipment cost compared to conventional furnace heat treating2.Selectively harden particular sections of a die or tooling insert3.Process mobility,die components to be hardened on line4.Fast low cost processing by comparison to furnace hardening/doc/33185e05f12d2af90242e6f7.html rge parts can be hardened with minimal distortion6. Parts too large to be furnace hardened can be hardened1. 和传统熔炉热处理相⽐设备成本较低2. 模具或零部件选择性的硬化区域3. ⼯艺的流动性,线上需要硬化的模具组件4. 更快更便宜5. ⼤的件可以在最⼩变形的情况下硬化6.⽆法使⽤熔炉硬化的⼤的件可以进⾏⽕焰硬化Concer ns:⽕焰表⾯淬⽕关注点事项1.Operator skill,experience and dedication2.Cracking and distortion of the workpiece3.Shallow,low,nonuniform hardness penetration(case depth)4.Inadequate equipment and/or a poor working environment5.Overhardening,grain coarsening and melting and cracking of stressraisers(sharp corners,sharp edges,section changes,thin wallsections,weld areas.6.Decarburization and scaling7. Part distortion from nonuniform stress development1. 操作⼈员的技术,经验和对⼯作的投⼊2. ⼯件的开裂和变形3. 淬⽕层的深浅,不均匀的硬化渗透(深度)4. 设备不⾜,⼯作环境差5. 过硬化,晶粒粗化,应⼒集中处的融化和开裂(锐⾓,尖⾓,部分变化,薄的侧壁部分,焊接区域)6.脱碳和剥落7. 产⽣应⼒不均匀导致的鈑件变形A good example,of the advantages of flame hardening as opposed to conventional furnace hardening are automotive stamping draw dies.These large dies are frequently too large and heavy to furnace treat,quench and temper.They may also have a large percentage of area does not need to be hardened.Flame hardeningcan selectively harden specific areas i.e.,radii,character lines,and other high wear areas rapidly and conveniently.⽕焰淬⽕的优势包括⾃动冲压拉延模。

冲压模具金属材料及热处理工艺技术要点

冲压模具金属材料及热处理工艺技术要点摘要:冲压模具常用金属材料热处理工艺,需要严格控制各个环节质量,保证金属材料性能的基础上,经过热处理后经过冲压处理成为设备零部件,促进设备抗磨损与耐压性能提升,延长设备使用寿命。

但金属材料热处理过程中容易出现变形问题,变形严重时直接造成材料开裂,影响到材料质量,本文就此展开论述。

关键词:冲压模具;热处理工艺;技术控制1、冷冲压模具常用金属材料1.1碳素工具钢材料在我国碳素工具钢的产量非常大,使用也非常广泛。

这主要是因为碳素工具钢具备一些显而易见的优点:第一,可锻性好,方便锻造成所需的形状;第二、退火易软化,退火之后迅速软化,便于下一步的加工流程;第三、切削加工性好,因为碳素工具钢硬度小,非常容易进行切削处理;第四、价格便宜,这是决定碳素工具钢得以广泛使用的根本原因。

但同时,碳素工具钢也还存在许多不足之处,比如淬透性低,需额外通过水作为加工过程中的冷却剂,如此就会造成碳素工具钢发生更多的变形及断裂等问题。

因为碳素工具钢具备的这些优缺点,它适用的模具一般都具有这样的特点:尺寸较小,受力不大,形状较为简单,且对形状的变行要求不是很高,用碳素工具钢制作这样的模具,可以节省大量资源,但对于那些大受力、形状复杂、形状变形要求高的模具用碳素工具钢并不适合。

1.2高碳高铬模具钢材料与碳素工具钢相比,高碳高铬模具钢表现出了更好的淬硬性、淬透性、耐磨性,高碳高铬模具钢因为本身不容易发生变形等特性,被看作是高耐磨及微变形模具钢,高碳高铬模具钢要比高速钢在承载能力方面稍低。

高碳高铬模具钢的缺点是碳化物有比较严重的偏析问题,在实际冲压过程中必须对其反复进行改锻、镦拔,以逐步改善材料内碳化物的均匀水平,如此才会提升高碳高铬模具钢的使用性能。

1.3高速钢材料目前使用的高速钢,多是通过添加钼系元素等方式锻造出来的,高速钢因而具有非常优秀的使用性能,优势最明显的地方就是热塑性及强韧性都非常高,也因此获得非常大的发展空间,在冷作模具高精度及大批量工业化生产中,占有非常重要的地位。

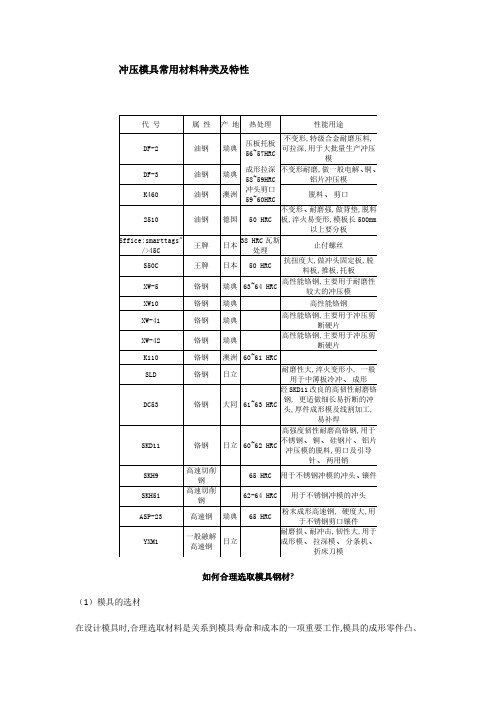

冲压模具常用材料种类及热处理

冲压模具常用材料种类及特性如何合理选取模具钢材?(1)模具的选材在设计模具时,合理选取材料是关系到模具寿命和成本的一项重要工作,模具的成形零件凸、凹模材料的选取尤应慎重,通常应考虑以下几点:①生产批量当冲压件的生产批量很大时,凸、凹模材料应选取质量高、耐磨性好的模具钢,对于模具的其他工艺零件的材料要求,也要相应地提高;在少量生产中,可采用成本低耐磨性较差的材料。

②被冲压材料性能、工序性质和凸、凹模工作条件当被冲材料较硬或变形抗力较大时,其凸、凹模应选取耐磨性好、强度高的材料;对于凸、凹模工作条件较差的冷挤模,应选取有足够硬度、强度、韧性、耐磨性等综合力学性能较好的模具钢,同时应具有一定的硬性和耐热、抗疲劳强度。

③加工规格一般来料都没有加工,这些材料叫坯料,但坯料加工首先要经过铣床、磨床来达到一定尺寸之后才能制造模具。

(2)模具寿命与模具材料的关系①模具凹模刃口高度的估算方法a) 规定模具寿命为2000000~3000000次时,刃口每次研磨量为ffice:smarttags" />0.2mm,每次研磨后的生产量为200000~300000次。

刃口直身高度为2.5~3mm。

b) 若要模具寿命为5000000次,则刃口高度应取4~5mm。

②模具寿命与模具材料的关系凸模凹模通常采用的材料为XW-10、XW-5、XW-41、XW-42、SKD11(Cr12MoV)、ASP23。

以上四种主要钢材特性见表注: 1.以上各种参数均以XW-41为标准的比较值。

2.当冲件材料为SECC、SPCC、SPTE、T3时,通常选凸凹模材料为XW-41。

3.当冲件材料为不锈钢时,通常选凸凹模材料为ASP23。

金属材料现场快速鉴别的方法有哪几种?(1) 火花鉴别火花鉴别是将钢铁材料轻轻压在砂轮上打磨,观察所迸射出的火花形状和颜色,以判断钢铁成分范围的方法、材料不同,其火花也不同。

①20钢流线多、带红色,火束长,芒线稍粗。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

冷冲模材料与热处理冷冲模,冷作模工作零件常用材料及热处理模具类型常用材料热处理硬度(HRC)凹模凸模冲裁模形状简单、冲裁板料厚度<3mmT8A、T10A、9Mn2V、Cr6WV、GCr15、45#喜淬火、回火58~6258~62形状复杂、冲裁板料厚度>3mm,要求耐磨性高CrWMn、9SiCr、Cr12、Cr12MoV、Cr4W2MoVD2淬火、回火58~6258~62弯曲模一般弯曲模T8A、T10A淬火、回火54~5856~60要求耐磨性高、形状复杂、生产批量大的弯曲模CrWMn、Cr12、Cr12MoV、Cr12Mo1V1淬火、回火58~6258~62热弯曲模5CrNiMo、5CrMnMoH13、3Cr2W8V淬火、回火48~5248~52拉伸模一般拉伸模T8A、T10A、GCr15淬火、回火55~5855~58要求耐磨性高、生产批量大的拉伸模Cr12、Cr12MoV、YG8、YG15、D2冷作模紧固件行业冷作模具主要完成金属或非金属材料的冲裁、弯曲、拉深、镦锻、挤压等工序,制作成各种螺栓、螺钉、螺母、垫片、销、铆钉等。

由于加载形式和被加工材料力学性能不同,各种模具的工作条件差别很大,故失效形式也不相同。

在以上模具中,模具工作条件最为恶劣的是镦锻模、挤压模,其次是厚板小孔冲裁模。

2. 冷作模具的失效镦锻模、挤压模主要用于螺栓、螺母、异型件的制造。

它用于金属体积成形。

成形模具所受的载荷轻重根据工作形状、尺寸、变形量以及变形材料的力学性能的不同而不同。

在生产中由于变形金属在模具型腔中剧烈流动产生严重摩擦,致使模具表面温度瞬时达到400 ℃,要求这类模具型腔能承受较大压力、张力和摩擦力,不开裂,不变形,不磨损。

对于冲裁模,它要求刃口在板料冲裁(锥垫、带齿垫片等)过程中保持锋利与完整,不崩刃、不变形、耐磨损,冲头尤其具有高的强韧性和耐磨性。

在生产中常见模具失效形式有以下几类:(1)断裂失效模具在使用中突然出现大裂纹或发生破损而失效。

如冲裁模崩刃,冷挤压模和冷镦模的冲头断裂,凹模破裂。

在冷镦模、冷挤压模工作时,由于成形力大,在金属变形过程中模具表面的瞬时温度很高,造成温度循环,也加速疲劳裂纹产生。

(2)变形失效如凸模镦粗、弯曲、凹模型腔下沉塌陷、棱角堆塌、模孔胀大等。

(3)磨损失效如厚板冲裁模刃口、冷镦冷挤模型腔尺寸超差。

3. 材料选择及热处理选择模具材料首先要了解模具钢的材质成分、性能,模具的使用条件以及模具失效形式,针对性地选材。

3.1 冲裁模冲裁模刃口承受的剪切力大,摩擦发热严重,易磨损。

凸模易产生崩刃、折断等。

对于批量较大的厚板冲裁模可选用W18Cr4V 钢W6Mo5Cr4V2 钢制作凸模,用Cr12MoV 钢制作凹模,这类钢耐磨性抗压强度较好,基本能满足使用要求,但韧性较低、碳化物分布不均匀,使模具易断裂及崩刃,模具寿命也不理想。

目前,紧固件企业多数使用了基体钢(LD 、65Nb 等),低合金高强度钢(GD ),降碳高速钢(6W6Mo5Cr4V ),火焰淬火钢(7CrSiMnMoN )等。

基体钢由于有较高的强韧性,克服了Cr12MoV 钢脆断倾向,使冲裁模寿命显著提高。

表1 新旧模具材料寿命对照表钢号被加工材料模具硬度/HRC 平均寿命/件寿命提高(倍)Cr12MoV Q235t =2.1 ~2.4mm 58 ~62 14000 ~16000 ――65Nb 57 ~59 35000 ~70000 2.5 ~4.3CD 65Mnt =1.8 ~2.1mm 58 ~60 47000 ~880003.3 ~5.5LD 10 #钢t =2.6 ~3.5mm 58 ~62 22000 ~460001.5 ~2.83.2 冷镦模冷镦模工作时,凸模必须承受强烈的冲击力,其最大压应力可达到2500N/mm2, 一般低合金工具钢是不能承受的,必须采用高强韧性合金工具钢和硬质合金制造。

对于冷镦六角螺栓,六角螺母冷作模具,应采用高强韧、高耐磨性模具钢65Nb ,LD ,GM ,LM ,6W6Mo5Cr4V 钢。

这类钢强韧很高,耐磨性稍次。

如在冷镦模表面实施强化处理,如PVD 物理气相氮化钛涂层,气体氮碳共渗、液体氮碳共渗、硼――碳复合渗等,就可明显提高冷作模具耐磨性。

硬质合金是用粉末冶金方法制造的复合材料,其硬度很高、耐磨性好,用于制作冷镦模具,其使用寿命可提高数倍和数百倍。

如六角螺栓冷镦模芯、缩径模套寿命可达20 万~50 万件,但其较脆,韧性较差,且不能进行车、铣,只宜磨削加工。

常用牌号YG20 、YG15 。

表2 硬质合金的化学成分牌号组成(%)性能WC CO 硬度HRC 抗弯强度/Mpa 抗压强度/MpaYG15 85 15 86~88 1800 ~2200 3900YG20 80 20 83~86 2000 ~2600 3400YG25 75 25 82 ~84 1800 ~2700 3200钢结构硬质合金是以碳化物为硬质相、钢作粘结相形成的复合材料,钢结硬质合金有良好的耐磨性,其强度和韧性高于硬质合金,并可进行机械加工和热处理,在冷作模具中得到广泛应用,主要以碳化钨钢结硬质合金为主(简称DT 合金),其性能见表3 。

表3 钢结硬质合金性能比较合金牌号硬质相种类硬度HRC 抗弯强度/MPa冲击韧度KJ/m 2加工态使用态DT WC 32 ~36 62 ~64 2450 ~3530147 ~196TLMW50 WC 35 ~42 66 ~68 1960 ~2050 78 ~98GT35 TiC 39 ~46 67 ~69 1370 ~176558 ~59钢结硬质合金制作各种冷作模具,主要以镶套为主。

采用DT 合金制造M6 、M8 半圆头螺钉冷镦模,模具寿命比9CrSi 钢8 万件产量提高30 倍,寿命可达250 万件。

而制造M20 六角螺母冷镦模比Cr12MoV 钢0.4 万件产量提高55 倍,寿命达22 万件,经济效益显著。

3.3 冷挤压模各类紧固件的挤压成型是在强烈的三向压应力状态下完成的。

凸模既受强大的压应力,又受各种不均衡侧向力,在回程时瞬间易引起断裂。

受力复杂的凸模,特别是在凸模尺寸变化应力集中处,易产生脆性断裂。

而凹模有胀裂的可能以及由于金属材料剧烈流动而引起模腔严重磨损。

首先, 应重视选材和热处理工艺,如6W6Mo5Cr4V2 、LD 、65Nb 、LM2 、GD 、7CrSiMnMoV 等钢可大大提高强韧性,其次, 耐磨性可通过表面处理来达到。

例如,冷挤压发动机异型件,如锁芯、接头凹凸模常用高速钢制作,抗压强度和耐磨性都很好,缺点是韧性差,易脆断,降低淬火温度可提高该钢的断裂抗力。

6W6Mo5Cr4V 钢比原用W18Cr4V 、Cr12MoV 钢制作凹模原寿命1 万多件提高到40000 件达4 倍,淬火温度1080 ~1120 ℃,560 ℃回火三次,就是一个例子。

制造冲压模具的材料有钢材、硬质合金、钢结硬质合金、锌基合金、低熔点合金、铝青铜、高分子材料等等。

目前制造冲压模具的材料绝大部分以钢材为主,常用的模具工作部件材料的种类有:碳素工具钢、低合金工具钢、高碳高铬或中铬工具钢、中碳合金钢、高速钢、基体钢以及硬质合金、钢结硬质合金等等。

1. 碳素工具钢在模具中应用较多的碳素工具钢为T8A、T10A等,优点为加工性能好,价格便宜。

但淬透性和红硬性差,热处理变形大,承载能力较低。

2. 低合金工具钢低合金工具钢是在碳素工具钢的基础上加入了适量的合金元素。

与碳素工具钢相比,减少了淬火变形和开裂倾向,提高了钢的淬透性,耐磨性亦较好。

用于制造模具的低合金钢有CrWMn、9Mn2V、7CrSiMnMoV(代号CH-1)、6CrNiSiMnMoV(代号GD)等。

3. 高碳高铬工具钢常用的高碳高铬工具钢有Cr12和Cr12MoV、Cr12Mo1V1(代号D2),它们具有较好的淬透性、淬硬性和耐磨性,热处理变形很小,为高耐磨微变形模具钢,承载能力仅次于高速钢。

但碳化物偏析严重,必须进行反复镦拔(轴向镦、径向拔)改锻,以降低碳化物的不均匀性,提高使用性能。

4. 高碳中铬工具钢用于模具的高碳中铬工具钢有Cr4W2MoV、Cr6WV 、Cr5MoV等,它们的含铬量较低,共晶碳化物少,碳化物分布均匀,热处理变形小,具有良好的淬透性和尺寸稳定性。

与碳化物偏析相对较严重的高碳高铬钢相比,性能有所改善。

5. 高速钢高速钢具有模具钢中最高的的硬度、耐磨性和抗压强度,承载能力很高。

模具中常用的有W18Cr4V(代号8-4-1)和含钨量较少的W6Mo5 Cr4V2(代号6-5-4-2,美国牌号为M2)以及为提高韧性开发的降碳降钒高速钢6W6Mo5 Cr4V(代号6W6或称低碳M2)。

高速钢也需要改锻,以改善其碳化物分布。

6. 基体钢在高速钢的基本成分上添加少量的其它元素,适当增减含碳量,以改善钢的性能。

这样的钢种统称基体钢。

它们不仅有高速钢的特点,具有一定的耐磨性和硬度,而且抗疲劳强度和韧性均优于高速钢,为高强韧性冷作模具钢,材料成本却比高速钢低。

模具中常用的基体钢有6Cr4W3Mo2VNb(代号65Nb)、7Cr7Mo2V2Si(代号LD)、5Cr4Mo3SiMnVAL(代号012AL)等。

7. 硬质合金和钢结硬质合金硬质合金的硬度和耐磨性高于其它任何种类的模具钢,但抗弯强度和韧性差。

用作模具的硬质合金是钨钴类,对冲击性小而耐磨性要求高的模具,可选用含钴量较低的硬质合金。

对冲击性大的模具,可选用含钴量较高的硬质合金。

钢结硬质合金是以铁粉加入少量的合金元素粉末(如铬、钼、钨、钒等)做粘合剂,以碳化钛或碳化钨为硬质相,用粉末冶金方法烧结而成。

钢结硬质合金的基体是钢,克服了硬质合金韧性较差、加工困难的缺点,可以切削、焊接、锻造和热处理。

钢结硬质合金含有大量的碳化物,虽然硬度和耐磨性低于硬质合金,但仍高于其它钢种,经淬火、回火后硬度可达68 ~ 73HRC。