焦炉集气管压力系统PID参数寻优控制策略仿真研究

焦炉集气管压力基于BP网络辨识系统自适应PID控制

焦炉集气管压力基于BP网络辨识系统自适应PID控制第一章:绪论1.1 焦炉集气管压力控制的重要性1.2 国内外研究现状与进展1.3 研究对象及研究目的1.4 研究方法和技术路线第二章:焦炉集气管控制系统模型分析2.1 焦炉集气管控制系统总体架构2.2 焦炉集气管压力建模方法2.3 焦炉集气管控制系统考虑非线性因素的模型第三章:基于BP网络的焦炉集气管压力辨识3.1 BP网络原理及优势3.2 BP神经网络在焦炉集气管压力辨识中的应用3.3 BP网络算法的优化及误差分析第四章:自适应PID控制算法的设计与实现4.1 PID控制算法原理及特点4.2 自适应PID控制算法的设计4.3 焦炉集气管压力控制系统中自适应PID控制算法的实现与优化第五章:仿真实验结果分析与讨论5.1 仿真平台的搭建与数据采集5.2 仿真实验结果分析与讨论5.3 自适应PID控制算法与传统PID控制算法的对比分析第六章:总结与展望6.1 研究总结6.2 研究不足与展望6.3 对焦炉集气管压力控制系统优化的建议第一章:绪论1.1 焦炉集气管压力控制的重要性焦炉是炼钢、炼铁的关键生产设备之一,而焦炉集气管是焦炉系统中承载重要气体的管道之一。

焦炉集气管的压力控制对于炉内气体流动的均衡和稳定非常重要,同时对于钢铁生产的能源消耗和环保排放也有着至关重要的影响。

在焦炉的生产过程中,由于燃烧及反应温度的不同,集气管内的压力会不断变化,如果不能及时准确地进行调整控制,会直接影响炉内焦炭生产的质量及数量,进而影响钢铁生产的效率和品质,甚至影响到炉体的稳定运行,增加了生产管理的难度,并且也会增加投入成本。

因此,实现焦炉集气管压力的实时监测和自动控制至关重要。

1.2 国内外研究现状与进展随着现代自动控制技术、计算机技术和网络技术的不断发展和应用,人们对于焦炉集气管自动控制的需求越来越高,同时针对中国自身情况,紧抓技术发展和锤炼短板,大力推进自主创新和集成应用,已经出现了多种基于控制理论和智能算法的焦炉集气管压力自动控制研究。

控制系统pid参数整定方法的matlab仿真

控制系统PID参数整定方法的MATLAB仿真1. 引言PID控制器是一种常见的控制算法,广泛应用于自动控制系统中。

其通过调节三个参数:比例增益(Proportional gain)、积分时间常数(Integral time constant)和微分时间常数(Derivative time constant),实现对被控对象的稳态误差、响应速度和稳定性等性能指标的调节。

PID参数的合理选择对控制系统的性能至关重要。

本文将介绍PID控制器的经典整定方法,并通过MATLAB软件进行仿真,验证整定方法的有效性。

2. PID控制器的整定方法2.1 手动整定法手动整定法是根据经验和试错法来选择PID参数的方法。

具体步骤如下:1.将积分时间常数和微分时间常数设为零,仅保留比例增益,将比例增益逐渐增大直至系统产生较大的超调现象。

2.根据超调响应的情况,调整比例增益,以使系统的超调量接近所需的范围。

3.逐步增加微分时间常数,观察系统的响应速度和稳定性。

4.增加积分时间常数,以减小系统的稳态误差。

手动整定法的优点是简单易行,但需要经验和反复试验,对控制系统要求较高。

2.2 Ziegler-Nichols整定法Ziegler-Nichols整定法是一种基于试探和试错法的自整定方法,该方法通过调整系统的输入信号,观察系统的输出响应,从而确定PID参数。

具体步骤如下:1.将I和D参数设为零,仅保留P参数。

2.逐步增大P参数,直到系统的输出出现大幅度的振荡。

3.记录下此时的P参数值,记为Ku。

4.根据振荡的周期Tp,计算出系统的临界增益Kc = 0.6 * Ku。

5.根据系统的类型选择相应的整定法则:–P型系统:Kp = 0.5 * Kc,Ti = ∞,Td = 0–PI型系统:Kp = 0.45 * Kc,Ti = Tp / 1.2,Td = 0–PID型系统:Kp = 0.6 * Kc,Ti = Tp / 2,Td = Tp / 82.3 Cohen-Coon整定法Cohen-Coon整定法是基于频域曲线拟合的方法,主要应用于一阶和二阶系统的整定。

PID调节器在焦炉集气管压力调节中的应用

集气管系统包括三个集气管管段的压力控制 , 三个集 气管管道互通 , 并联在一个总管道上 , 因此存在耦合效 应, 导致各个集气管压力的调节相互干扰 , 以稳定 。 难 3 集气管和横冷器管道阻力变化 。荒煤气中部分杂 ) 质会粘凝在衡冷器和煤气管道 内, 实际的煤气流通截 面面积相应变化 , 导致阻力变化 , 风机的实际吸气量改 变, 进而影 响集气管压力。这种阻力 的变化也影响风 机 与集 气 管压 力 之 间 的动 态特 性 。阻力 越 大 , 气 管 集 压 力对 风 机 吸力 越 不灵 敏 。4 推 焦 、 煤 、 ) 装 喷洒 高 压 氨水等强扰动。推焦 、 装煤 , 尤其是喷洒高压氨水 , 引 起集气管压力大幅度波动 , 同时 由于焦炉问的耦合效 应, 诱发整个集气管压力很长时间难以稳定下来 , 由此 引起炭化室压力偏高或者偏低 , 出现冒烟冒火或者负 压 等情 况 。5 焦 炉换 向。焦 炉换 向期 间 , 炉停止 加 ) 焦 热 。在使 用 焦炉煤 气加 热 的情况 下 , 回炉煤气 量减 少 , 使得机后压力改变 , 进而改变风机 的吸气量 , 影响集气 管压力 , 为“ 成 诱发 ” 集气管压力不稳定的根源之一 。 6 焦 炉产气量波动 。每座焦炉在结焦 的不 同阶段产 ) 生 的荒煤 气 的量是 变化 的 , 对于 同一座 焦炉 , 同的结 不 焦周期下单位时间内产生的荒煤气 的量也是不同的。 任何一座焦炉荒煤气发生量 的变化在改变 自身集气管

0 引 言

在焦炉生产工艺中, 为保证焦炭在炭化室里稳定 、 安全 结 焦 , 要 规 定炭 化 室 底部 压 力 结焦 末 期 的压力 需 稍大于燃烧系统 的压力和外界的大气压力 , 该压力 由 集气 管压 力来 控 制 。焦炉集 气 管压力 直 接关 系着 焦炭 的 质量 、 炉体 的寿命 、 工产 品的 回 收率 、 化 回炉 煤气 的 消耗量和环境污染等 ; 而鼓风机前吸力也是影响焦炉 集气管 压力 和整个化产 回收工艺 系统 的关 键 因素 。 PD调节器在集气管压力 自动调节中表现出 良好的可 I 靠性 和 准确 性 。 1 焦炉集气管压力调节 系统 太原煤气化焦化厂有两座 5一 8 Ⅱ型和一座 8 型焦 0 炉, 三座焦炉的三根集气管并用一套冷却器系统进行 收集和冷却 , 如图 1 所示 。

焦炉集气管压力智能控制系统设计2

以下方面因素的影响: (1)煤气发生量、鼓风机吸力、推焦加煤、高压氨水、 换向、机后压力。 (2)多座焦炉并联时,分管与总管呈非对称分布。存在着 严重的耦合干扰。 (3)系统同时具有时变、非线性、正负耦合等复杂特性,

系统非常难以稳定。

存在问题

1.集气管压力波动不仅频繁而且幅度较大; 2.导致焦炉跑火冒烟,影响环境; 3.系统时常出现的负压严重影响焦炉炉体的寿命; 4.压力的不稳定同时也影响到生产焦炭的质量。

应用情况 (智能控制)南钢联

东阿东昌焦化有限公司(原控制效果)

东阿东昌焦化有限公司(智能控制)

东阿东昌焦化有限公司(智能控制)

-

+

-

ym2 (k) -

TDL2

集气管 压力控 制系统

y1 (k) y2 (k)

鼓风机调速系统部分:

rin(k)

-

模型M1 切换

模型M2 模型库

策略

NNII

u(k)

控制器C1

控制器C2

TDL TDL y(k) 鼓风机调速系统

控制器C3 机液力耦合器控制部分: 从鼓风机转速变化到机前吸力变化有明显时

5.技术指标及系统功能

(1) 各焦炉压力的智能分析和控制。正常 生产工艺条件下,焦炉集气管压力稳定控 制在设定值±25Pa范围;装煤工况在30秒 左右迅速将压力调节至接近正常。瞬间集 气管压力高峰值一般在200~300Pa左右。

(2) 各炉压力控制设定值可在线修改,各 炉设定值可以互不相同。

(3) 可实时对风机进行调速,风机运转稳 定。

改造前: 大多数集气管压力由单回路PID控制; 鼓风机吸力采用机前阀手动控制; 控制效果不理想

焦炉集气管压力控制方法的研究

焦炉集气管压力控制方法的研究焦炉集气管压力控制方法的研究【摘要】焦化厂集气管压力是重要的工艺参数,在焦化生产过程中,它因受多种因素(出焦、装煤、喷洒高压氨水、换向、煤气发生量(生产周期的安排)、工艺设备及管道阻力等)的影响而常常发生波动,因而影响焦炭的质量和焦炉的寿命,本文结合神华蒙西焦化厂焦炉的实际情况,采用了PID控制,进行集气管压力的改造。

从近年来的运行情况看,经过改进的系统运行良好,稳定性很高,达到自动控制的要求,减少煤气外溢,保护环境减少污染物排放,延长炉体寿命。

【关键词】焦化;集气管压力;PID控制;模糊控制系统在焦炉炼焦过程中,会有大量荒煤气产生,荒煤气由集气管收集,倘若焦炉炉体内操作形成负压时,空气就会进入炉体,导致焦炭燃烧、灰分增加、焦炭质量下降、湿煤气中氧含量增加影响甲醇的正常生产,加重冷却系统的负担并缩短炉体使用寿命;压力过高时,荒煤气将会冒出,降低了荒煤气的回收率并污染环境。

因而对焦炉集气管压力进行控制使其稳定在生产工艺所需范围内是保证安全生产、提高产品质量、减少环境污染、延长炉龄的重要技术措施。

焦炉集气管压力系统是一个耦合严重、具有严重非线性、扰动频繁剧烈的多变量时变系统。

由于集气管压力控制对象没有精确的数学模型,因而采用常规方法很难实现有效调节,严重影响了生产的正常进行。

又因为通常两座焦炉的后续工艺设备(初冷器、风机等)是共用的,所以,当一个集气管内的压力波动时,就会使另一个集气管的压力随之波动。

若波动量较大时,就会使整个集气管压力控制系统造成拉锯式的振荡现象,很难用常规方法加以控制。

一、工艺分析我厂是两座58型焦炉每座焦炉有两个集气管,共用一套鼓冷系统。

两座焦炉各炭化室发生的煤气首先进入各自的煤气管,在集气管控制蝶阀后汇合进入煤气总管,再经气液分离器、初冷器、电捕和鼓风机将焦炉煤气送至后续工段。

工艺流程见图1。

集气管压力存在以下问题:(1)我厂采用的高压氨水喷洒无烟装煤系统,装煤时用3MPa左右的高压氨水在桥管氨水喷头处喷洒,桥管喷洒区域的后方及上升管内产生较大的负压,并在炭化室内靠近上升管底部区域形成负压,使荒煤气及烟尘由X+2、X+4炭化室经上升管、桥管吸入集气管内,以避免荒煤气从机侧装煤口处溢出,喷洒氨水时集气管压力达到300Pa~500Pa,使大量荒煤气外溢。

优秀pid课程设计实例——几种PID整定方法在锅炉汽包水位系统中的应用和比较

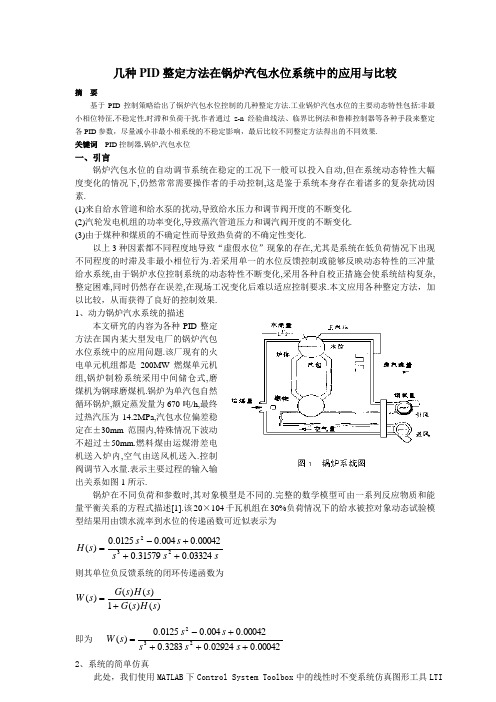

几种PID 整定方法在锅炉汽包水位系统中的应用与比较摘 要基于PID 控制策略给出了锅炉汽包水位控制的几种整定方法.工业锅炉汽包水位的主要动态特性包括:非最小相位特征,不稳定性,时滞和负荷干扰.作者通过z-n 经验曲线法、临界比例法和鲁棒控制器等各种手段来整定各PID 参数,尽量减小非最小相系统的不稳定影响,最后比较不同整定方法得出的不同效果. 关键词 PID 控制器,锅炉,汽包水位一、引言锅炉汽包水位的自动调节系统在稳定的工况下一般可以投入自动,但在系统动态特性大幅度变化的情况下,仍然常常需要操作者的手动控制,这是鉴于系统本身存在着诸多的复杂扰动因素.(1)来自给水管道和给水泵的扰动,导致给水压力和调节阀开度的不断变化. (2)汽轮发电机组的功率变化,导致蒸汽管道压力和调汽阀开度的不断变化. (3)由于煤种和煤质的不确定性而导致热负荷的不确定性变化.以上3种因素都不同程度地导致“虚假水位”现象的存在,尤其是系统在低负荷情况下出现不同程度的时滞及非最小相位行为.若采用单一的水位反馈控制或能够反映动态特性的三冲量给水系统,由于锅炉水位控制系统的动态特性不断变化,采用各种自校正措施会使系统结构复杂,整定困难,同时仍然存在误差,在现场工况变化后难以适应控制要求.本文应用各种整定方法,加以比较,从而获得了良好的控制效果. 1、动力锅炉汽水系统的描述本文研究的内容为各种PID 整定方法在国内某大型发电厂的锅炉汽包水位系统中的应用问题.该厂现有的火电单元机组都是200MW 燃煤单元机组,锅炉制粉系统采用中间储仓式,磨煤机为钢球磨煤机.锅炉为单汽包自然循环锅炉,额定蒸发量为670吨/h,最终过热汽压为14.2MPa,汽包水位偏差稳定在±30mm 范围内,特殊情况下波动不超过±50mm.燃料煤由运煤滑差电机送入炉内,空气由送风机送入.控制阀调节入水量.表示主要过程的输入输出关系如图1所示.锅炉在不同负荷和参数时,其对象模型是不同的.完整的数学模型可由一系列反应物质和能量平衡关系的方程式描述[1].该20×104千瓦机组在30%负荷情况下的给水被控对象动态试验模型结果用由馈水流率到水位的传递函数可近似表示为ss s s s s H 03324.031579.000042.0004.00125.0)(232+++-=则其单位负反馈系统的闭环传递函数为)()(1)()()(s H s G s H s G s W +=即为 00042.002924.03283.000042.0004.00125.0)(232++++-=s s s s s s W2、系统的简单仿真此处,我们使用MATLAB 下Control System Toolbox 中的线性时不变系统仿真图形工具LTIViewer ,来对闭环传递函数W(s)进行仿真。

焦炉集气管压力控制的优化

烈 干 扰 ,尤 其 是 系 统 问 的 相互 干扰 、耦 合 ,这

焦炉集气管压力是 重要工艺参数 ,关 系到

焦 炉 生 产 的稳 定 、炉 体 的寿 命 、化 产 品 的 回 收 以及 煤 气 风 机 的安 全 运 行 等 。 因此 ,工 艺 上 要 求集 气 管 压力 越 稳 定越 好 ,即 以设 定值 为 中心 ,

常失 控 ,也 大 大加 剧 了 2座 炉 问 的 耦 合 作 用 , 是 各种 引 出方 式 中最不合 理 的一 种 .

( 2 ) 每 座 焦 炉 的 一 段 、二段 集 气 管通 。

2 . 1 - 3 改 进 措 施

力单 回路 控 制 ” + “ 风 机 大循 环 翻板 控 制 的初

单 回路 控 制 ”加 “ 初 冷 器 前 吸力 单 回路 控 制 ” , 要 满 足 集 气 管 压 力 控 制 要 求 ,实 践 证 明是 不 可 能 做 到 的 。常 规 的 P I D单 回路 控 制 系 统 只 能依 据 被 控 参 数 的偏 差 大 小 来 实 施 控 制 ,不 能 预 测 被 控 参 数 的变 化 趋 势 ,且 系统 之 间 、压 力 与 初

冷器前 吸力 单 回路 控制 ”三 系统组 成 ( 见图 1 ) 。

( 1 ) 人 为 地 调整 各段 集 气 管 对 应 的荒 煤 气

2 . 1 . 1 控制 系统 的组 成

这 使 系 统 无 法 克 服 复 杂 多 变 的 、随机 出 现 的 强

作 者:李朝 光 ,大学 学历 ,工程师 ,现 主要 从事 自

动控制工作。

四焦集气管压力控制 系统 由 “ 集气管压力

■

单 回路 控 制 ” + “ 机 前 翻 板 控 制 的初 冷 器 前 吸

锅炉汽包水位系统DMC_PID串级控制仿真研究

系 统 仿 真 学 报 JOURNAL OF SYSTEM SIMULATION

Vol. 16 No. 3 March. 2004

锅炉汽包水位系统DMC─PID串级控制仿真研究

刘红军,韩

摘

璞,王东风

(华北电力大学动力系,河北 保定 071003)

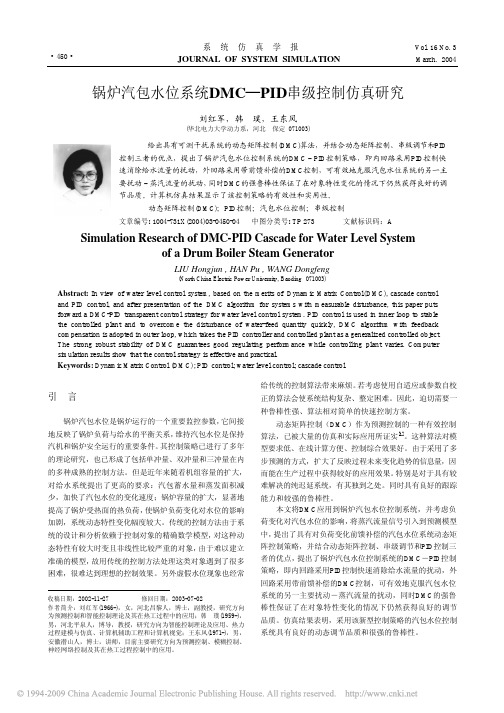

要:给出具有可测干扰系统的动态矩阵控制 (DMC)算法,并结合动态矩阵控制、串级调节和PID

引

言

1

正的算法会使系统结构复杂、整定困难。因此,迫切需要一 种鲁棒性强、算法相对简单的快速控制方案。 动态矩阵控制(DMC )作为预测控制的一种有效控制 算法,已被大量的仿真和实际应用所证实[1]。这种算法对模 型要求低、在线计算方便、控制综合效果好。由于采用了多 步预测的方式,扩大了反映过程未来变化趋势的信息量,因 而能在生产过程中获得较好的应用效果。 特别是对于具有较 难解决的纯迟延系统,有其独到之处。同时具有良好的跟踪 能力和较强的鲁棒性。 本文将DMC 应用到锅炉汽包水位控制系统,并考虑负 荷变化对汽包水位的影响, 将蒸汽流量信号引入到预测模型 中, 提出了具有对负荷变化前馈补偿的汽包水位系统动态矩 阵控制策略,并结合动态矩阵控制、串级调节和PID控制三 者的优点, 提出了锅炉汽包水位控制系统的 DMC-PID控制 策略,即内回路采用PID控制快速消除给水流量的扰动,外 回路采用带前馈补偿的DMC 控制,可有效地克服汽包水位 系统的另一主要扰动-蒸汽流量的扰动,同时DMC 的强鲁 棒性保证了在对象特性变化的情况下仍然获得良好的调节 品质。仿真结果表明,采用该新型控制策略的汽包水位控制 系统具有良好的动态调节品质和很强的鲁棒性。

∆uM ( k ) = ∆ u ( k )L ∆ u ( k + M − 1 )

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

值为Q 。 5 ) 如 果 QL < Q R < Q , 利用 X R 代替 X H 并 形 成 一 个 、 时变性 、 扰 动变化 激烈 的多变量 系统 , 多 年 来, 国 内 外 在这 方 面 的研 究 一 直从 未 间 断 , 各 种 先 进 的控 制方 法 与 控 制 理论 运 用 在 焦 炉 集 气 管 压 力 控 制 方 面 ,然 而 经 典 的 P I D 控 制 仍 为 主 流 方 法 …。 焦 炉集 气 管 压 力 控 制 系统 的 P I D 参 数 优 化 在 本质 上来 说 属 于 无 约束 的 优化 问题 。优 化 的方 法有 很 多种 : 最 速 下 降法 、 变 尺 度 法、 共 轭梯 度 法 、 和 单纯 形 法等 。 因单 纯形 法具 有 控制 参 数 收敛 快 、

可达 到 优 化 目的 。 最 后 , 仿 真 结 果 和 分 析 表 明 了此 方 法是 适 用 的 , 改 善 了控 制 系统 的 动 态性 能 。 关键词 : 焦 炉集 气 管压 力 系统 , 控制 器, 单纯形法, 优 化

Abs t r a c t

F o r c ok e o v en co l l ec t or pr e s s ur e c on t r ol s y s t em pa r a me t er op t i mi z at i o n p r o bl e m, t hi s pa per pr e s e nt s a n adv a nc e d

张世 峰 陈佳 彬 杨 成 金 科

( 安徽工业大学电气信 息学院, 安徽 马鞍 山 2 4 3 0 0 2 )

摘 要

对 于 焦 炉 集 气管 压 力控 制 系统 参 数 优 化 问 题 , 提 出一 种 先 进 方 法 , 采 用 时 间 和 误 差 的 绝 对 值 乘 积 的积 分 ( 即l T A E 准 则) 作 为 目标 函数 , 采 用 单 纯 形 法 来进 行 P I D参数寻优 , 运 用 临界 灵 敏 度 法 进 行 P I D 参数 初 始整 定 , 使 得 目标 函数 为 最 小 就

6 ) 放 大 单 纯形 。 令X E = ( 1 一 ) × H +

, 目标 函数 值 为 QE , 如果

QE < QL , 则放大成功 , 用X E 代替 X H 形 成 新 的单 纯形 。 如 果 Q QL , 则放 大 失 败 , 仍然用 ) ( R 代替 ) ( H 形 成 新 的单 纯 形 , 返回2 ) 。 7 ) 收缩 单 纯形 。如果 对 于 除 i = h外 的所 有 点 Q 。 < QR 以 及QR < Q , 则用 X 代替 X H 并对单纯形进行缩小。 令X 。 = ( 1 - x ) x H + × R , 目标 函数 值 为 Q 。 , 如 果 Q > Q” , 仍然缩 小单纯形 , X 保持 不变 。 如 果 Q。 < mi n ( QL , QR ) , 则用 X E 代替 X H , 如 果 Q。 ≥r ai n ( QH , QR ) , 则收缩失败 , 此时用 ( × i + × ) / 2代 替所 有 的 X . 。 8 ) 直到满足 3 ) 的精 度 则 停 止 迭 代 , 当前 点 即 为最 优 点 [ ] 。

s i mp l e x me t h o d t o t h e o p t i mi z a t i o n o f P I D p a r a me t e r s , c r i t i c a l s e n s i t i v i t y me t h o d o f PI D p a r a me t e r s i n i t i a l t u n i n g . T h e o b j e c t i v e

m e t h o d . T h e i n t e g r a l o f t h e a b s o l u t e v a l u e o f t h e p r o d u c t o f t i m e a n d e r r o r ( I T A E c r i t e r i a )a s t h e o b j e c t i v e f u n c t i o n . U s i n g t h e

焦 炉集 气 管压 力 系统 P I D参 数 寻 优 控 制 策 略 仿 真 研 究

焦炉集气管压力系统 P I D参数寻优控制策略仿真研究

Si mu l a t i o n Re s e a r c h o n P I D P a r a me t e r Op t i mi z a t i o n Co n t r o l St r a t e g y o f Co k e Ov e n Co l l e c t o r P r e s s u r e S y s t e m

焦 炉 集 气 管 压 力 是炼 焦 生 产 中 的 重 要 工 艺 参 数 ,其 稳 定性 直 接 影 响 着 焦 炉 设 备 的 使 用 寿 命 和 焦 炭 与 煤 气 的产 量 。集 气 管

压力应稳定在 8 0 - 1 2 0 P a范 围 内 。焦 炉 集 气 管 压 力 是 一 个 耦 合

f u nc t i o n f or op t i mi za t i o n p ur pos es . t h e mi ni mu m c an be r e ac h ed.

K e y wo r d s : c o k e o v e n c o l l e c t o r p r e s s u r e s y s t e m, c o n t r o l l e r , s i mp l e x me t h o d , o p t i mi z a t i o n