氯霉素的合成工艺

以乙苯为原料合成氯霉素的工艺路线

以乙苯为原料合成氯霉素的工艺路线哎呀,今天咱们聊聊一个挺有意思的话题:以乙苯为原料合成氯霉素的工艺路线。

听起来好像很高大上的样子,其实呢,这个过程就像是做一道家常菜一样简单易懂。

咱们一步一步来吧!咱们要了解一下乙苯是什么。

乙苯是一种有机化合物,它的结构有点像一个长长的葫芦,里面有很多小分子。

这个葫芦里装的是什么呢?其实就是氯霉素的前体物质。

氯霉素是一种抗生素,可以用来治疗各种细菌感染。

那么,我们怎么把这个前体物质变成氯霉素呢?这就需要用到化学反应了。

接下来,咱们要说说合成氯霉素的过程。

这个过程可以分成两个步骤:第一步是把乙苯氧化成苯酚;第二步是把苯酚和一种叫做“邻氨基苯甲酸”的物质反应,生成氯霉素。

这两个步骤看起来好像很复杂,其实呢,就像是做家常菜一样简单。

第一步,咱们要把乙苯氧化成苯酚。

这个过程就像是给葫芦里的小分子加点调料一样。

具体怎么做呢?咱们要把乙苯和一种叫做“过氧化氢”的物质混合在一起。

过氧化氢就像是一把锋利的小刀,可以把乙苯切割成很多小分子。

然后,这些小分子会被一种叫做“羟基化剂”的物质带到另一个反应器里。

在那里,它们会和氧气发生反应,生成苯酚。

这个过程就像是给葫芦里的小分子加了点香料一样,让它变得更加美味可口。

第二步,咱们要把苯酚和邻氨基苯甲酸反应生成氯霉素。

这个过程就像是给做好的菜加上最后一道调味品一样。

具体怎么做呢?咱们要把苯酚和邻氨基苯甲酸混合在一起。

然后,它们会发生一个叫做“缩合”的反应,生成氯霉素。

这个过程就像是给做好的菜加上了最后一道美味的调味品,让它变得更加完美无缺。

好了,经过这么一番折腾,咱们终于把乙苯变成了氯霉素。

这个过程就像是做家常菜一样简单易懂。

当然啦,实际操作过程中可能会遇到一些困难和挑战,但是只要我们勇敢面对,努力学习,就一定能够成功地完成任务。

以乙苯为原料合成氯霉素的工艺路线虽然看起来很高大上,但是实际上呢,就像是做一道家常菜一样简单易懂。

只要我们用心去学,用心去做,就一定能够成功地完成任务。

氯霉素工艺流程图

氯霉素工艺流程图氯霉素是一种广谱抗菌药物,被广泛用于医疗、养殖和农业行业。

下面是一份氯霉素的工艺流程图:一、原料准备:1. 取得氯霉素的原料,包括醋酸钠、4-氯-3-亚硝基苯甲酸、亚硝基乙酸甲酯、重铬酸钾、氢氧化钠等。

2. 对原料进行筛查和测试,确保原料的质量和纯度。

二、反应:1. 将亚硝基乙酸甲酯添加到反应釜中,然后加入亚硝基乙酸钠溶液。

2. 在搅拌下将反应釜加热至40-45℃,维持2-4小时。

3. 加热的同时,将4-氯-3-亚硝基苯甲酸逐渐加入反应釜中。

4. 反应釜中的液体继续保持在40-45℃下搅拌2-4小时,直到化合物充分反应。

三、中和:1. 将反应得到的溶液缓慢地加入到冷却器中。

2. 将冷却后的溶液进行中和,将溶液的酸性中和为碱性。

3. 使用适量的氢氧化钠溶液来中和。

四、沉淀:1. 在中和的过程中,使用重铬酸钾作为指示剂。

2. 当溶液中的重铬酸钾颜色由红变绿时,表示中和完成。

3. 停止加入氢氧化钠溶液,溶液中析出的沉淀物即为氯霉素。

五、过滤和干燥:1. 用真空过滤将溶液中的沉淀物过滤出来。

2. 将过滤后的沉淀物洗净并进行再过滤。

3. 将过滤后的沉淀物进行干燥,得到氯霉素的固体产物。

六、粉碎和包装:1. 对干燥后的氯霉素固体进行粉碎,使其具有合适的颗粒大小。

2. 将粉碎后的氯霉素进行包装,并进行质量检测。

3. 将符合质量要求的氯霉素产品进行存储和运输。

这是一种常见的氯霉素工艺流程图,具体的细节可能因不同的厂家和工艺条件而有所不同。

在实际操作中,还需要注重安全和环境保护,合理配置设备和工艺参数,确保生产质量和效率。

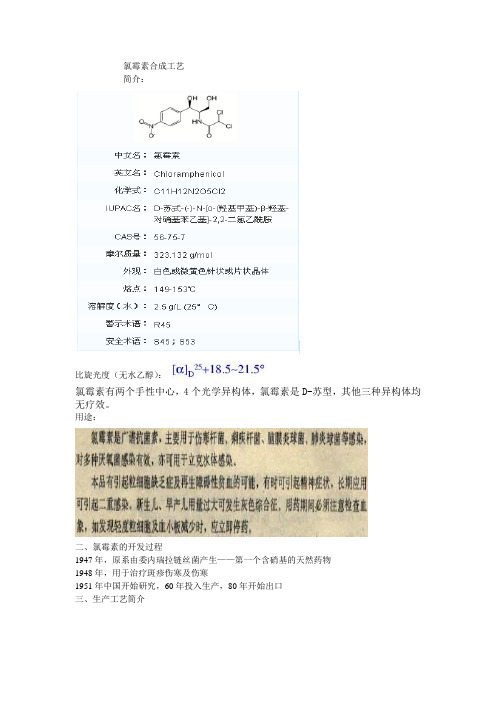

氯霉素合成工艺论文

氯霉素合成工艺

简介:

比旋光度(无水乙醇):

氯霉素有两个手性中心,4个光学异构体,氯霉素是D-苏型,其他三种异构体均无疗效。

用途:

二、氯霉素的开发过程

1947年,原系由委内瑞拉链丝菌产生——第一个含硝基的天然药物

1948年,用于治疗斑疹伤寒及伤寒

1951年中国开始研究,60年投入生产,80年开始出口

三、生产工艺简介

以乙苯为起始原料经对硝基苯乙酮的合成路线

优点:起始原料廉价易得,各步反应收率较高,技术条件要求高,在化学合成上巧妙利用了“前手性元素”和还原剂的特点。

缺点:合成步骤太多,产生大量的中间体和副产物如无妥善的综合利用途径,必将增加生产负担和巨大的环境污染,对生产者和操作者而言,无法回避的就是解决劳动保护和“三废处理”的问题。

/view/0a97a73a580216fc700afd12.html。

氯霉素生产工艺

工艺过程

水 解 物

❖ 将浓盐酸加入到搪玻璃的反应罐中, 降温至7-9℃, 搅拌下加入“成盐物 ”, 成盐物转化成颗粒状, 停止搅拌, 分出氯苯. 氯苯经氯化钠干燥, 循 环使用.

❖ 加入乙醇, 32-34℃反应5h, 反应液中酸含量保持在2.5%左右.

❖ 反应完毕后, 分出二乙醇缩甲醛, 加适量水搅拌, 冷至-3℃, 离心分离, 得水解物.

C H C H 2B r cat OH

C H =C H B r H C H O , cat

Br N H 3, 1 0 0 a tm

OO

NH2

H+

OO

NH2

拆分

OH OH

OH H

H N O 3, H 2S O 4

C C C H 2O H

NO2

H NH2

OH H C C C H 2O H H NH2

C l2 C H C O O C H 3

1S,2S(+)

1R,2S(+)

四个异构体中仅1R,2R(-)〔D(-)苏型〕有抗菌活性,为临床 使用的氯霉素

化学制药工艺学

简介

药理性质

❖ 抗菌谱

1)伤寒杆菌、 痢疾杆菌、脑膜炎球 菌、肺炎球菌等感染 ;

2)对多种厌氧菌感染 有效;

3)亦可用于立克次体 感染。

❖ 不良反应

1)引起粒细胞缺乏症 及再生障碍性贫血的 可能,

(3). 产品分离 硝化反应结束后, 冷却至20℃, 静置分层, 分去下层废酸, 用水 洗去硝化产物中的残留酸, 再用碱洗去酚类, 最后用水洗去残留碱 , 送往蒸馏岗位.将水及未反应的乙苯减压蒸出, 余下的部分送往 高效分馏塔, 压力5.3×103Pa以下, 塔顶馏出邻硝基乙苯, 塔底的 高沸物再进行一次减压蒸馏, 得对硝基乙苯.

第七章 氯霉素的合成

Delepinė反应

2. 工艺过程 将经脱水的氯苯或成盐反应的母液加入干燥的反应罐内,在搅拌下 加入干燥的六次甲基四胺(比理论量稍过量),用冰盐水冷至 5℃~15℃,将除净残渣的溴化液抽入,33℃~38℃反应1h,然后测定 反应终点。(14-27)无须过滤,冷却后即可直接用于下一步水解反应。 将盐酸加入搪玻璃罐内,降温至7℃~9℃搅拌下加入(14-27)。继 续搅拌至(14-27)转变为颗粒状后,停止搅拌,静置,分出氯苯。然 后加入甲醇和乙醇,搅拌升温,在32℃~34℃反应4h。3h后开始测酸 含量,并使其保持在2.5%左右(确保反应在强酸性下进行)。反应完 毕,降温,分去酸水,加入常水洗去酸后,加入温水分出二乙醇缩甲 醛。再加入适量水搅拌冷,至-3℃,离心分离,得到对硝基-α-氨基苯 乙酮盐酸盐(14-12)。 分出的氯苯用水洗去酸,经干燥后,循环用于溴化及成盐反应。

局部溴素过多,则能产生二溴化物(14-26),它不能与六次甲基四 胺成盐。故在下一步成盐反应后二溴化物仍留于溶剂氯苯中。经研究 发现二溴化物(14-26)在溴化氢的催化下能与(14-10)进行反应, 生成2mol的对硝基-α-溴代苯乙酮(14-11)。

在生产上可反 复套用溶剂氯 苯。

当有大量溴化氢 产生且红棕色的 溴素消失时,表 示反应开始。

时仍有少量的间硝基乙苯产生。

混酸的配制

2. 工艺过程

在装有推进式搅拌的不锈钢(或搪玻璃)混酸罐内,先加入92%以上 的硫酸,在搅拌及冷却下,以细流加入水,控制温度在40℃~45℃之 间。加毕,降温至35℃,继续加入96%的硝酸,温度不超过40℃。加 毕,冷至20℃。取样化验,要求配制的混酸中,硝酸含量约32%,硫 酸含量约56%。 在装有旋浆式搅拌的铸铁硝化罐中,先加入乙苯。开动搅拌,调至 28℃,滴加混酸,控制温度在30℃~35℃。加毕,升温至40℃~45℃, 继续搅拌保温 1h ,使反应完全。然后冷却至20℃,静置分层。分去 下层废酸后,用水洗去硝化产物中的残留酸,再用碱液洗去酚类,最 后用水洗去残留碱液,送往蒸馏岗位。

氯霉素的合成工艺

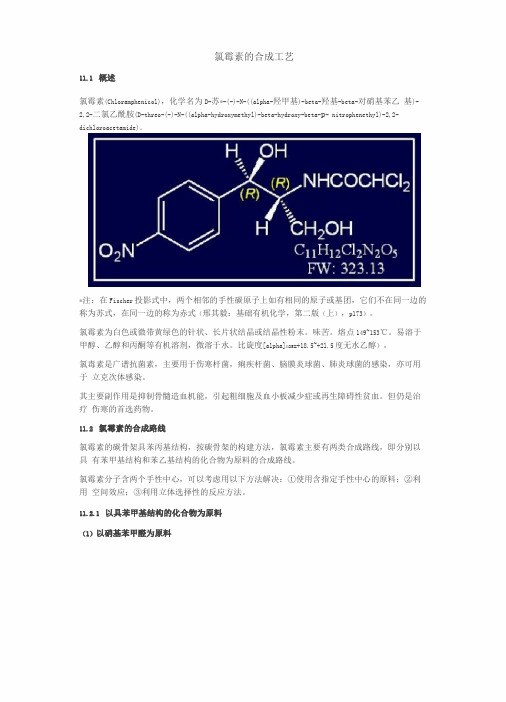

氯霉素的合成工艺11.1概述氯霉素(Chloramphenicol),化学名为D-苏*-(-)-N-((alpha-羟甲基)-beta-羟基-beta-对硝基苯乙基)-2,2-二氯乙酰胺(D-threo-(-)-N-((alpha-hydroxymethyl)-beta-hydroxy-beta-p- nitrophenethyl)-2,2-dichloroacetamide)。

*注:在Fischer投影式中,两个相邻的手性碳原子上如有相同的原子或基团,它们不在同一边的称为苏式,在同一边的称为赤式(邢其毅:基础有机化学,第二版(上),p173)。

氯霉素为白色或微带黄绿色的针状、长片状结晶或结晶性粉末。

味苦。

熔点149~153℃。

易溶于甲醇、乙醇和丙酮等有机溶剂,微溶于水。

比旋度[alpha]D25=+18.5~+2l.5度无水乙醇)。

氯毒素是广谱抗菌素,主要用于伤寒杆菌,痢疾杆菌、脑膜炎球菌、肺炎球菌的感染,亦可用于立克次体感染。

其主要副作用是抑制骨髓造血机能,引起粗细胞及血小板减少症或再生障碍性贫血。

但仍是治疗伤寒的首选药物。

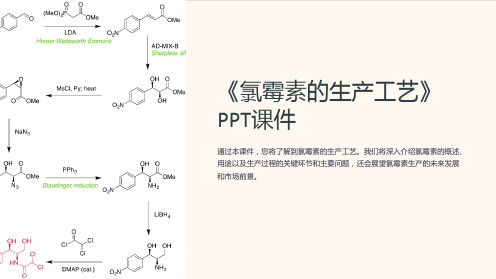

11.2氯霉素的合成路线氯霉素的碳骨架具苯丙基结构,按碳骨架的构建方法,氯霉素主要有两类合成路线,即分别以具有苯甲基结构和苯乙基结构的化合物为原料的合成路线。

氯霉素分子含两个手性中心,可以考虑用以下方法解决:①使用含指定手性中心的原料;②利用空间效应;③利用立体选择性的反应方法。

11.2.1以具苯甲基结构的化合物为原料(1)以硝基苯甲醛为原料①与甘氨酸反应,再酯化,拆分和还原。

此法步骤少,而且产物几乎都为苏式,我国曾采用。

但对硝基苯甲醛用量大,硼氢化钙还存在供应问题。

②与乙醛缩合经对硝基肉桂醇合成氯霉素。

此法使用符合构型要求的反式对硝基肉桂醇为中间体经过澳水加成引入二个官能团,而且产物为苏式。

这条路线的合成步骤不长,而且各步收率不低,是有发展前途的合成方法。

硝化时需-20℃低温,限制了此法的应用。

《氯霉素的生产工艺》课件

氯霉素作为动物饲料添加剂,可以预防和治疗畜禽细菌感染疾病。

其他领域应用

氯霉素还可应用于水处理、食品加工等其他领域,发挥其抗菌活性。

氯霉素生产的未来展望

生产技术改进

通过技术改进,提高氯霉素生 产的效率和质量,减少环境污 染。

安全环保可持续发展

加强生产过程的安全管理和环 保措施,实现氯霉素生产的可 持续发展。

动物饲料添加剂

氯霉素在畜牧业中被广泛用 作动物饲料添加剂,以预防 和治疗动物细菌感染。

其他领域应用

氯霉素还可以应用于其他领 域,如水处理、食品加工等。

氯霉素的生产工艺

1

发酵过程

2

将原料加入发酵罐中,培养细菌进行发

酵,产生氯霉素。

3

结晶

4

将提纯的氯霉素溶液进行结晶,得到纯

净的氯霉素晶体。

5

包装

6

将干燥的氯霉素产品进行包装和标识, 以便储存和销售。

2 分离提纯

分离和提纯过程能够去除 杂质,获得高纯度的氯霉 素。

3 结晶

通过结晶过程,可以得到 纯净的氯霉素晶体,提高 产品的质量。

4 干燥

干燥是将氯霉素产品中的水分去除,以延长 产品的保存期限。

5 工艺控制

工艺控制能够确保每个环节都按照标准操作, 提高氯霉素生产的稳定性。

制约氯霉素生产的主要问题

《氯霉素的生产工艺》 PPT课件

通过本课件,您将了解到氯霉素的生产工艺。我们将深入介绍氯霉素的概述、 用途以及生产过程的关键环节和主要问题,还会展望氯霉素生产的未来发展 和市场前景。

氯霉素概述

氯霉素是一种广泛应用于医疗和农业领域的抗生素,具有广谱的抗菌活性。

氯霉素的用途

第九章 01氯霉素的合成

H

O H N H C O C H C l2 H C H

2

O H

O

2

N

C 1 1 H 1 2 C l2 N 2 O 5 M o l. W t.: 3 2 3 .1 3

在Fischer投影式中,两个相邻的手性碳原子上如有相同的原子或 基团,它们不在同一边的称为苏式,在同一边的称为赤式。

氯霉素为白色或微带黄绿色的针状、长片状结晶 或结晶性粉末。味苦。熔点149~153℃。易溶于甲 醇、乙醇和丙酮等有机溶剂,微溶于水。比旋度 +18.5~+2l.5度(无水乙醇)。 氯毒素是广谱抗菌素,主要用于伤寒杆菌,痢疾 杆菌、脑膜炎球菌、肺炎球菌的感染,亦可用于立克 次体感染。 氯毒素的主要副作用是抑制骨髓造血机能,引起 粗细胞及血小板减少症或再生障碍性贫血,但仍是治 疗伤寒的首选药物。

三、生产工艺简介

四、对硝基苯乙酮的合成工艺 1、以具苯乙基结构的化合物为原料 (1) 工艺原理

HNO3 H2SO4

O2 N O2 N O2 N

芳香族亲电取代反应。 主要副反应为邻位硝化及二硝化产物,还有经亚 硝酸酯水解生成的酚及其硝化物。

4 4

~

% 8 4

4 4

~

% 6 4

6

~

% 8

生产工艺流程框图

当时他们没有等待光学异构体分拆工艺的成熟就决定 以混旋体(疗效为氯霉素之半)先行投产,定名为“合霉 素”。 沈家祥接着负责年产量为6吨的车间的设计和施工, 并使它于1955年4月正式投产。 一个复杂的化学合成方法的开发,一切从原料开始, 包括建立全新的氧化反应,到车间投产,整个历程不过化 了3年功夫,这个速度应该说是难得的。之所以取得这样 的成绩,应该说是沈家祥亲自动手,苦干、实干、巧干, 起了决定性的作用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

氯霉素的合成工艺11.1 概述氯霉素(Chloramphenicol),化学名为D-苏*-(-)-N-((alpha-羟甲基)-beta-羟基-beta-对硝基苯乙基)-2,2-二氯乙酰胺(D-threo-(-)-N-((alpha-hydroxymethyl)-beta-hydroxy-beta-p- nitrophenethyl)-2,2-dichloroacetamide)。

*注:在Fischer投影式中,两个相邻的手性碳原子上如有相同的原子或基团,它们不在同一边的称为苏式,在同一边的称为赤式(邢其毅:基础有机化学,第二版(上),p173)。

氯霉素为白色或微带黄绿色的针状、长片状结晶或结晶性粉末。

味苦。

熔点149~153℃。

易溶于甲醇、乙醇和丙酮等有机溶剂,微溶于水。

比旋度[alpha]D25=+18.5~+2l.5度(无水乙醇)。

氯毒素是广谱抗菌素,主要用于伤寒杆菌,痢疾杆菌、脑膜炎球菌、肺炎球菌的感染,亦可用于立克次体感染。

其主要副作用是抑制骨髓造血机能,引起粗细胞及血小板减少症或再生障碍性贫血。

但仍是治疗伤寒的首选药物。

11.2 氯霉素的合成路线氯霉素的碳骨架具苯丙基结构,按碳骨架的构建方法,氯霉素主要有两类合成路线,即分别以具有苯甲基结构和苯乙基结构的化合物为原料的合成路线。

氯霉素分子含两个手性中心,可以考虑用以下方法解决:①使用含指定手性中心的原料;②利用空间效应;③利用立体选择性的反应方法。

11.2.1 以具苯甲基结构的化合物为原料(1) 以硝基苯甲醛为原料①与甘氨酸反应,再酯化,拆分和还原。

此法步骤少,而且产物几乎都为苏式,我国曾采用。

但对硝基苯甲醛用量大,硼氢化钙还存在供应问题。

②与乙醛缩合经对硝基肉桂醇合成氯霉素。

此法使用符合构型要求的反式对硝基肉桂醇为中间体经过溴水加成引入二个官能团,而且产物为苏式。

这条路线的合成步骤不长,而且各步收率不低,是有发展前途的合成方法。

(2) 以苯甲醛为原料硝化时需-20℃低温,限制了此法的应用。

11.2.2 以具苯乙基结构的化合物为原料(1) 以乙苯为原料①以乙苯为原料经对硝基苯乙酮的合成路线(沈家祥法),此法的关键在于由乙苯经硝化和氧化制对硝基苯乙酮。

此法原料易得,收率较高,对设备要求较低,但乙苯硝化时产生的大量邻位异构体的利用成为问题。

②以乙苯为原料经对硝基苯乙酮肟的合成路线,反应经Neber重排,后续反应与上一方法相同。

此法步骤多,国外有应用。

Nerber重排可能经过2H-azirine中间体。

(2) 以苯乙烯为原料①经中间体alpha-羟基对硝基苯乙胺,后续反应与沈家祥法相同,氨解反应收率较低。

②由苯乙烯经Prins反应的路线(邢其毅法),路线较短,但需要高压釜及高真空蒸馏设备。

此法经完善具工业化潜力。

11.3 对硝基苯乙酮的合成工艺11.3.1 以具苯乙基结构的化合物为原料(1) 工艺原理芳香族亲电取代反应。

主要副反应为邻位硝化及二硝化产物,还有经亚硝酸酯水解生成的酚及其硝化物。

(2) 工艺过程在铸铁硝化釜中加入乙苯,搅拌下于28℃滴加混酸(含硝酸32%和硫酸56%(wt)),控温30~35℃。

加毕升温至40~45℃保温搅拌1h。

冷至20℃,静置分层。

分去废酸。

硝化物经水洗、碱洗、水洗后减压蒸馏除去水和乙苯再去连续减压精馏。

在5.3×103Pa下,塔顶馏出邻硝基乙苯,塔底重组分再经减压精馏得到对硝基乙苯(含6%的间硝基乙苯)。

(3) 反应条件与影响因素强放热反应,温度影响很大,应确保搅拌与传热。

乙苯硝酸的摩尔比接近理论量,为1:1.05。

硫酸的脱水值(D.V.S.*)为2.56。

应控制原料乙苯的纯度>95%,含水量高可致反应速率降低,硝化收率下降。

*注:硫酸的脱水值(Dehydrating Value of Sulfuric acid),是指硝化终了时废酸中硫酸和水的计算质量比。

D.V.S.=混酸中硫酸质量/(混酸含水质量+硝化生成水的质量)。

脱水值越大,表示硫酸含量越高或含水量越少,则混酸的硝化能力越强(唐培堃. 精细有机合成化学及工艺学, 第二版, 天津大学出版社, 2002, p153)。

11.3.2 对硝基苯乙酮的合成钴锰催化的自由基氧化,主要副产物为对硝基苯甲酸-深度氧化产物。

(2) 工艺过程将对硝基乙苯加入氧化塔中,加入硬脂酸钴及醋酸锰催化剂(含载体碳酸钙90%),其量各为对硝基乙苯质量的十万分之五。

从塔底往塔内通入压缩空气使塔内压力达到0.49MPa,并调节尾气压力使达2.9×103Pa左右。

逐渐升温至150℃。

反应开始后即发生连锁放热反应,应适当地往反应塔夹层通水使反应温度平稳下降,维持在135℃进行反应。

当反应放热逐渐减少,生成水的速度降到一定程度时停止反应,稍冷,放料。

反应物中含对硝基苯乙酮、对硝基苯甲酸、对硝基乙苯和微量过氧化物等。

在对硝基苯乙酮析出之前,根据反应产物的含酸量加入碳酸钠溶液,以中和对硝基本甲酸。

然后充分冷却,析出对硝基苯乙酮。

过滤,洗去对硝基苯甲酸钠后干燥,得对硝基苯乙酮。

对硝基苯甲酸钠溶液经酸化可得对硝基苯甲酸。

结晶出对硝基苯乙酮所得的油状母液含有对硝基乙苯。

用亚硫酸氢钠溶液洗去过氧化物后进行水蒸汽蒸馏,回收末反应的对硝基乙苯,再循环套用。

(3) 反应条件与影响因素多数变价金属的盐类均有催化作用,但铜盐和铁盐的作用过于猛烈应注意防止以上离子混入。

醋酸锰的催化作用缓和,但收率不够高,反应时间长,加入硬脂酸钴可改善催化效果。

芳胺和酚类所形成的自由基稳定,有抑制链式反应进行的作用,应避免引入。

强放热反应,开始需要较高温度以引发自由基,引发后反应速率较大,应及时移出反应热。

加压可提高反应速率。

11.4 对硝基-alpha-乙酰胺基-beta-羟基苯丙酮的合成工艺11.4.1 对硝基-alpha-溴代苯乙酮的合成(1) 工艺原理主要副产物为二溴化物。

那么,一溴化后再进行二溴化是更难了,还是更容易了呢?将对硝基苯乙酮和氯苯加到搪玻璃反应釜中,在搅拌下加入全量的2~3%的溴素。

当有大量溴化氢产生且溴的红棕色消失时,控制温度在27±1℃,逐渐加入剩余的溴,真空(真空以足以抽出溴化氢为度)抽出溴化氢,用水吸收。

加毕继续反应1h。

升温至35~37℃,用空气吹出残余的溴化氢。

静置30min,澄清的反应液进入下步反应。

(3) 反应条件与影响因素水会使溴化氢从有机相转移出来,使其催化作用减弱而延长诱导期。

金属盐会成为Lewis酸催化剂,使苯环上的溴化加速。

溴化与二溴化都是可逆的,应保持一定量的溴化氢的存在,这样有利于二溴化物转化为一溴化物。

11.4.2 对硝基-a-氨基苯乙酮盐酸盐的合成(1) 工艺原理Delépine反应,制备伯胺的方法之一。

(2) 工艺过程季铵化:将经脱水的氯苯或成盐反应母液加入干燥的反应釜内,搅拌下加入干燥的六次甲基四胺,于33~38℃反应1h。

然后测定终点(取反应物少许,过滤,往一份滤液中加入两份六次甲基四胺的氯仿溶液,加热振摇,冷后如不呈混浊表示已到反应终点)。

成盐物无需过滤,冷至18~20℃,可直接用于下一步反应。

醇解:搅拌下向7~9℃的盐酸中加入成盐物。

继续搅拌至成盐物转化为颗粒,静置分出氯苯。

加入乙醇,升温,在32~34℃反应5h。

3h后测酸含量,应保证酸含量>2.5%。

反应毕,降温,分去酸水,加水洗酸,再加温水洗去乙缩醛。

再加入适量水,搅拌,冷至-3℃,离心分离,得到对硝基-alpha-氨基苯乙酮盐酸盐(水解物)。

(3) 反应条件与影响因素成盐时,水和酸的存在可使六次甲基四胺分解为甲醛和氨。

水的存在还能使季铵盐发生Sommelet 反应,生成对硝基苯乙酮醛。

Sommelet反应一般发生在苄铵盐上。

醇解时酸度低会使对硝基-alpha-氨基苯乙酮的浓度增加,而且游离的胺基亲核能力大,这样就会有吡嗪衍生物(双分子缩合产物)生成。

由于这个缘故,本品也不能由对硝基-alpha-溴代苯乙酮与氨直接进行氨解或经Gabriel反应制得。

11.4.3 对硝基-alpha-乙酰胺基苯乙酮的合成(1) 工艺原理氨基的酰化,亲核加成-消除反应。

(2) 工艺过程将水解物于0~3℃用水打浆,加入乙酐,搅匀后,先慢后快地加入38~40%的乙酸钠溶液。

加完温度不宜超过22℃,于18~22℃反应1h。

反应终点后(取少量反应液过滤,往滤液加入碳酸氢钠中和至呈碱性,应不显红色),反应液冷至10~13℃析出结晶,过滤,结晶依次用水和1~1.5%的碳酸氢钠溶液洗至pH7,取出,得乙酰化物,避光保存。

(3) 反应条件与影响因素反应液酸度以pH3.5~4.5为宜。

过低可生成噁唑衍生物,而过高可不仅可以生成吡嗪衍生物,还能生成吡咯衍生物。

11.4.4 对硝基-alpha-乙酰胺基-beta-羟基苯丙酮的合成(1) 工艺原理羟醛缩合(Aldol Condensation)。

产生一个手性中心,产物是外消旋的。

(2) 工艺过程将乙酰化物加水调成糊状,pH应为7。

将反应釜内的甲醇升温至28~33℃,加入甲醛溶液,随后加入乙酰化物及碳酸氢钠。

测pH应为7.5。

温度逐渐上升,此时取反应液置于玻片上,用显微镜可以看到乙酰化物的针状结晶和缩合物的长方柱状结晶。

经数次观察,针状结晶全部消失即为反应终点。

反应毕,降温至0~5℃,离心,产物经洗涤后干燥至含水量0.2%以下,得缩合物。

(3) 反应条件与影响因素酸度过高时,会产生副产物,即多羟甲基化产物。

用弱碱碳酸氢钠控制pH7.5~8.0可以抑制此副反应。

甲醛水溶液常含不定量的聚甲醛,聚甲醛解聚速率较低,因此应尽量控制甲醛水溶液中聚甲醛的含量。

11.5 氯霉素的合成工艺11.5.1 DL-苏式-1-对硝基苯基-2-氨基-1,3-丙二醇的合成(1) 工艺原理立体化学,选择性地生成苏式产物的原因:异丙醇铝与对硝基-a-乙酰胺基-b-羟基苯丙酮形成六员环椅式过渡态,氢根从“椅子”上面进攻羰基碳,形成苏式结构。

或者从Newman投影上看,一般情况下,氢根的对羰基碳的加成的选择性很低(因氢根体积小,不像大的亲核试剂从位阻小的一侧进攻),但由于异丙醇铝与对硝基-alpha-乙酰胺基-beta-羟基苯丙酮的羟基在左侧形成了络合物,使得氢根只能从左侧进攻,从而形成了苏式产物。

(2) 工艺过程于干燥的反应釜中加入洁净的铝片,少许无水三氯化铝及少量无水异丙醇,升温使回流。

放热,温度可达110℃左右。

当回流稍缓和后,在保持不断回流的情况下,缓缓加入其余的异丙醇。

加毕,加热回流至铝片全部溶解为止。

冷却后,将制得的异丙醇铝/异丙醇溶液压至还原反应釜中。

将上述溶液冷至35~37℃,加入无水三氯化铝,升温至65℃左右反应0.5h,使异丙醇铝部分地转变为氯代异丙醇铝。