谐波齿轮介绍

谐波齿轮节圆直径

谐波齿轮节圆直径

摘要:

一、谐波齿轮简介

二、谐波齿轮的节圆直径与分度圆直径的关系

三、谐波齿轮的应用

四、如何选择合适的谐波齿轮

正文:

一、谐波齿轮简介

谐波齿轮是一种新型齿轮传动装置,具有高传动精度、高承载能力、紧凑结构等特点。

它主要由波发生器、齿轮和柔性轴承组成,通过波发生器带动齿轮旋转,实现动力传递。

二、谐波齿轮的节圆直径与分度圆直径的关系

谐波齿轮的节圆直径与分度圆直径并不一定相等。

在标准中心距为安装距时,一对标准齿轮或高度变位的齿轮(总变位系数为0)的节圆直径与分度圆相等。

然而,当齿轮不是标准中心距为安装距时,节圆直径与分度圆直径不相等。

三、谐波齿轮的应用

谐波齿轮广泛应用于航空航天、机床、汽车、船舶等领域的传动系统。

它能在高速、大扭矩、高精度等工况下稳定工作,满足各种复杂工况的需求。

四、如何选择合适的谐波齿轮

选择合适的谐波齿轮应考虑以下因素:

1.传动比:根据实际应用需求,选择合适的传动比。

2.齿轮尺寸:根据负载能力和传动速度,选择合适的齿轮尺寸。

3.材料:根据齿轮的工作环境,选择耐磨、抗疲劳的材料。

4.中心距:根据安装空间,选择合适中心距的谐波齿轮。

5.变位系数:根据齿轮的负载能力和传动比,选择合适的变位系数。

谐波齿轮的结构组成及工作原理

谐波齿轮是一种新型的传动机构,因其结构独特、工作原理先进而备受瞩目。

本文将从谐波齿轮的结构组成及工作原理两个方面进行介绍,帮助读者更好地了解谐波齿轮的特点和应用领域。

一、谐波齿轮的结构组成1. 主轴部分谐波齿轮的主轴部分通常由谐波波发生器、柔性轴和静止波发生器组成。

谐波波发生器是用于产生谐波运动的部件,它与柔性轴紧密连接,能够将谐波波传递给静止波发生器。

静止波发生器的作用是将谐波转化为旋转运动,从而驱动输出轴工作。

2. 输出轴部分输出轴部分包括输出轴、柔性轴和输出轴的定位结构。

柔性轴在谐波齿轮中起到传递力矩和减小震动的作用,能够有效保护输出轴和传动系统。

输出轴的定位结构则保证了输出轴的稳定性和精度。

3. 其他部分谐波齿轮通常还包括壳体、轴承、密封件等辅助部件。

壳体是整个传动系统的保护罩,能够阻挡外部污染物和颗粒,保护内部部件。

轴承和密封件则起到支撑和密封作用,确保谐波齿轮的正常运转和使用寿命。

二、谐波齿轮的工作原理1. 谐波波发生器的作用谐波波发生器是谐波齿轮的核心部件,它通过弹性变形产生谐波振动,将谐波能量传递给静止波发生器。

谐波波发生器通常采用柔性材料制成,其内部结构设计合理,能够确保谐波波的准确产生和传递。

2. 静止波发生器的作用静止波发生器接收谐波波发生器传递过来的谐波能量,通过内部结构的设计和转动运动,将谐波转化为旋转运动。

静止波发生器的设计和加工精度对谐波齿轮的工作效率和精度影响很大,因此在制造过程中需要高度重视。

3. 输出轴的工作原理输出轴是谐波齿轮将谐波运动转化为实际工作输出的部件,它通过接收静止波发生器传递过来的旋转运动,实现输出轴的旋转。

输出轴的设计和加工精度直接影响着谐波齿轮的输出精度和工作效率,因此在制造过程中需要严格控制。

4. 谐波齿轮的优点谐波齿轮相比传统的齿轮传动具有以下几个优点:传动比大、传动效率高、噪音小、结构紧凑、重量轻、精度高等。

这些优点使谐波齿轮在各种精密传动系统中得到广泛应用,例如工业机械、航天航空、机器人、医疗设备等领域。

谐波齿轮工作原理

谐波齿轮工作原理

谐波齿轮是一种新型的传动装置,它是由一个固定在一个圆柱形箱体中的两个对称排列的齿条和一个与齿条啮合的渐开线齿轮组成的。

每个齿都是一组渐开线齿轮,由齿条与谐波齿轮组成的齿廓啮合传动。

谐波齿轮是一种新型传动装置,它具有结构紧凑、传动比大、噪音低、体积小和承载能力大等特点。

它的结构和工作原理都很简单,但是它的工作原理却非常复杂,要想了解它的工作原理,还必须先了解它的结构。

在负载较重或工作环境比较恶劣时,谐波齿轮能正常工作,而普通齿轮不能工作。

在一般情况下,一个齿条和一个渐开线齿轮都处于啮合状态。

当负载较大时,齿轮轴受到较大弯曲应力,渐开线齿轮中产生较大变形量。

—— 1 —1 —。

谐波齿轮介绍

(7)在短轴方向柔轮齿能顺利退出啮合 如果在设计时啮合参数选择不当, 很可能导致柔轮齿在变形短轴方向不能退出啮合。因此,为满足条件,必须

d a1 d a2 2.160

即

g6 (X )

d a1

da2

2.16m

* 0

0

(8)保证柔轮刚轮齿顶不变尖 齿顶不变尖,即满足

s

a1

sa2

0.25m 0.25m

inv M 2

inv 0

2 z2

dp db2

2z2

在远上的渐

开线压力角

测量柔轮时 用的量柱测

量距

M1

M

1

M1

d1

cos 0 cos M1

d1

cos 0 cos M 1

cos

d p (偶数齿)

90 z1

d p (奇数齿)

inv20 0.014904 inv30 0.053751

测量刚轮时 用的量柱测

0 z0

2 ——刚轮齿厚改变系数 2 2x2 tan 0

0 ——刀具分度圆齿厚改变系数 0 2x0 tan 0

ra0 ——刀具顶圆半径 ra0 (0.5z0 x0 ha* c*)m

rb0 ——刀具基圆半径 rb0 0.5mz0 cos0

z0 ——刀具齿数

x0 ——刀具是变位系数 (3)最大啮入深度不应小于某一规定值 为提高传动的承载能力,并适当扩 大啮合区间,因而必须限定 hn 不能小于某一规定值。一般情况下,可取此值等 于模数m。由于最大啮入深度在柔轮的变形长轴处达到,为保证最大啮入深度不 小于m,则下面的不等式必须成立

(8)齿面磨损小而均匀,传动效率高 (9)同轴性好 (10)可实现向密闭空间传递运动及动力 缺点: (1)柔轮周期性变形,易于疲劳损坏 (2)柔轮和波发生器的制造难度较大 (3)传动比的下限值高,齿数不能太少 (4)起动力矩大,且速比越小越严重; (5)谐波齿轮传动没有中间轴,因而不能获得中间速度 (6)如果结构参数选择不当或结构时机不良,发热过大,降低传动承载能力

谐波齿轮节圆直径 规格代号 14

《深度探讨:谐波齿轮节圆直径规格代号14》谐波齿轮(Harmonic Drive)作为一种精密的传动装置,在工业制造、航天航空、机器人领域有着广泛的应用。

其中,谐波齿轮节圆直径规格代号14作为谐波齿轮的重要参数之一,对于谐波齿轮的性能和应用具有重要影响。

本文将围绕谐波齿轮节圆直径规格代号14展开深度探讨,带您逐步解密谐波齿轮这一精密传动装置。

1. 了解谐波齿轮谐波齿轮是一种通过柔性变形实现传动的装置,其特点是结构简单,重量轻,传动精度高。

它采用柔性变形来实现减速作用,具有零间隙、无磨损、高精度等优点,因此在高精度、大扭矩传动和精密定位等领域得到了广泛的应用。

2. 谐波齿轮节圆直径规格代号14的意义谐波齿轮节圆直径规格代号14是指谐波齿轮中柔性转子的直径,它直接影响着谐波齿轮的传动性能和使用效果。

规格代号14通常表示了一种标准的尺寸,对于谐波齿轮的设计和应用具有重要的意义。

3. 谐波齿轮节圆直径规格代号14的深入解读谐波齿轮节圆直径规格代号14,14代表了柔性转子的直径。

在谐波齿轮的设计中,不同的节圆直径规格代号会对传动比、扭矩容量、分辨率等参数产生影响。

选择适合的节圆直径规格代号对于谐波齿轮的设计和应用至关重要。

4. 谐波齿轮节圆直径规格代号14的应用在实际的工程应用中,选择合适的节圆直径规格代号可以实现谐波齿轮的定位精度、扭矩容量和工作寿命的平衡。

通过对谐波齿轮节圆直径规格代号14的合理选取,还可以优化谐波齿轮的传动效率和稳定性,满足不同工况下的需求。

5. 谐波齿轮节圆直径规格代号14的个人理解在我看来,谐波齿轮节圆直径规格代号14不仅仅是一个尺寸参数,更是谐波齿轮性能和应用的关键。

通过合理选择节圆直径规格代号14,可以实现对谐波齿轮性能的精准调控,从而推动谐波齿轮在高精度传动和精密定位领域的进一步应用。

6. 总结与回顾通过本文的深度探讨,我们对谐波齿轮节圆直径规格代号14有了更深入的理解。

谐波齿轮作为一种精密的传动装置,其性能和应用受到节圆直径规格代号14的影响。

谐波齿轮传动原理和技术

63V OCATIONAL TECHNOLOGY z yj 技术课堂谐波齿轮传动原理和技术黑龙江王中孚吴广林李洪斌张敏于兴胜职业技术一、谐波齿轮传动的原理谐波齿轮传动由三个基本构件组成:波发生器H 、作为挠性构件的柔轮1和刚轮2。

在未装配之前,柔轮的原始剖面呈圆形;刚轮是一个刚性的内齿轮,柔轮的齿数Z1比刚轮齿数Z2少1至几个齿;波发生器H 由一个椭圆盘,也可由转臂和几个圆盘构成等多种形式,通常有标准椭圆、双偏心圆、余弦闭合曲线、里隆勒曲线(Resal)、偏心盘作用下的和滚轮发生器作用下的闭合曲线等。

波发生器的最大直径比柔轮内径略大。

把波发生器装入柔轮时,迫使柔轮产生变形,在其长轴两端的齿轮恰好与刚轮齿完全啮合,短轴处的齿侧完全脱开。

而处于波发生器长轴和短轴之间沿周长不同区域内的齿,视柔轮回转方向的不同,则处于某些啮合或某些啮合的不同过渡状态,当波发生器回转时,柔轮的长轴和短轴的位置不断改变,这样由波发生器控制的柔轮变形部位随转角φ的不同而改变,从而传递了啮合运动。

在传动的过程中,波发生器转一周,柔轮上某点变形的循环次数称为波数。

如以椭圆形波发生器传递啮合时为例,变形后柔轮上各点相对于未变形柔轮的运动,在以变形长轴为起点展开后,近似呈具有两个全波的余弦曲线的连续简谐波形,称为双波传动。

其余类推,有单波、三波,考虑到柔轮的疲劳寿命,一般波数不大于三,双波是最常用的。

一般情况下,有一个输入运动时,能获得一个确定的输出运动。

在三个构件中,必须有一个固定的,即所谓的行星型机构,三个构件中其余两个一个若为主动,另一个即为从动。

其相互关系根据需要可以互换,有时为了满足某种使用要求,亦可做成三个构件均不固定的差动型的机构,以用于将两个输入运动合成一个确定的输出运动,或将一个输入运动分解为两个不确定的输出运动。

同时,当刚轮固定,波发生器主动,而柔轮从动时,由相对运动原理不难证明,柔轮中线上任一点的轨迹近似呈内摆线,且柔轮转向与波发生器的转向相反;而当柔轮固定,刚轮从动时,波发生器的转向与刚轮的转向相同。

谐波齿轮

脱开

脱开

刚轮 波发生器

柔轮 啮合

谐波齿轮传动按照波发生器上装的滚轮数不同, 谐波齿轮传动按照波发生器上装的滚轮数不同, 有 双波传动和三波传动等 最常用的是双波传动。 双波传动和三波传动等。最常用的是双波传动。谐波齿 轮传动的齿数差应等于波数或波数的整数倍。 轮传动的齿数差应等于波数或波数的整数倍。为了实际 加工的方便,谐波齿轮的齿形多采用渐开线。 加工的方便,谐波齿轮的齿形多采用渐开线。 ● 优点 传动比大, 范围宽, 一级传动比范围为50∼ 传动比大 , 范围宽 , 一级传动比范围为 ∼500, 二级传动 , 可达2500∼250000, 在大传动比下 , 仍有较高的机械效率 可达 ∼ , 在大传动比下, 单级传动可达69%∼96%)。 (单级传动可达 ∼ ) 结构简单、体积小、重量轻(与一般齿轮减速器相比, 结构简单、体积小、重量轻(与一般齿轮减速器相比,零件 可减少约50%,体积可减小 可减少约 ,体积可减小20%∼50%)。 ∼ ) 同时啮合的轮齿对数多,齿面相对滑动速度低, 同时啮合的轮齿对数多 , 齿面相对滑动速度低 , 承载能力 强。 传动平稳、传动精度高、磨损小。 传动平稳、传动精度高、磨损小。

5.2 kinematic chains Link is a part of a mechanism which has motion relative to some other part. Joint is the point of attachment to other link which allows the links attached to have relative movements among each other. Kinematic chain is a sequence of joints and links. 5.2.1 The four-bar chain 5.2.2 The slider-crank mechanism

谐波齿轮传动比计算公式(一)

谐波齿轮传动比计算公式(一)

谐波齿轮传动比的计算公式与解释说明

什么是谐波齿轮传动比?

谐波齿轮传动比是指谐波齿轮传动系统中,输出轴的转速与输入轴的转速之比。

谐波齿轮传动可以将输入轴的旋转运动转换为输出轴的谐波振动。

谐波齿轮传动比的计算公式

谐波齿轮传动比可以通过下面的计算公式来求得:

谐波齿轮传动比 = 谐波发生器的齿轮齿数 / 齿轮泵的齿轮齿数其中,谐波发生器是指谐波传动系统中的一个重要部件,它通过不断变形的柔性组件将输入轴的旋转运动转化为齿轮的往复运动。

齿轮泵则是谐波传动系统中的另一个关键组件,它通过齿轮的往复运动将谐波发生器的运动传递给输出轴。

谐波齿轮传动比的举例说明

假设谐波发生器的齿轮齿数为30,齿轮泵的齿轮齿数为15,我们可以通过上述的计算公式来计算谐波齿轮传动比。

谐波齿轮传动比 = 30 / 15 = 2

根据上述计算结果,我们可以得出结论:在这个谐波齿轮传动系统中,输出轴的转速是输入轴的2倍。

总结

谐波齿轮传动比是谐波齿轮传动系统中一个重要的参数,它描述了输入轴和输出轴之间的速度关系。

通过计算公式,我们可以很方便地计算出谐波齿轮传动比,并且通过举例说明,我们可以更加清晰地理解谐波齿轮传动比的概念和计算方法。

【特点】谐波减速器原理及特点

【关键字】特点谐波减速器原理及特点1. 概述1.1 产生及发展谐波齿轮传动技术是20世纪50年代末随着航天技术发展而发明的一种具有重大突破的新型传动技术,由美国人C. W.马瑟砖1955年提出专利,1960年在纽约展出实物。

谐波传动的发展是由军事和尖端技术开始的,以后逐渐扩展到民用和一般机械上。

这种传动较一般的齿轮传动具有运动精度高,回差小,传动比大,重量轻,体积小,装载能力大,并能在密闭空间和辐射介质的工况下正常工作等优点,因此美,俄,日等技术先进国家,对这方面地研制工作一直都很重视。

如美国就有国家航空管理局路易斯研究中心,空间技术试验室,USM公司,贝尔航空空间公司,麻省理工学院,通用电器公司等几十个大型公司和研究中心都从事过这方面的研究工作。

前苏联从60年代初期开始,也大力开展这方面的研制工作,如苏联机械研究所,莫斯科褒曼工业大学,列宁格勒光学精密机械研究所,全苏联减速器研究所等都大力开展谐波传动的研究工作。

他们对该领域进行了较系统,较深入的基础理论和试验研究,在谐波传动的类型,结构,应用等方面有较大的发展。

日本长谷齿轮株式会社等有关企业在谐波齿轮传动的研制和标准化、系列化等方面作出了很大贡献。

西欧一些国家除了在卫星,机器人,数控机床等领域采用谐波齿轮传动外,对谐波传动的基础理论也开始进行系统的研究。

谐波齿轮传动技术1970年引入日本,随之诞生了日本第一家整体运动控制的领军企业-日本Harmonic Drive SystemsInc.(简称HDSI)。

目前日本HDSI公司是国际领先的谐波减速器公司,其生产的Harmonic Drive谐波减速器,具有轻量、小型、传动效率高、减速范围广、精度高等特点,被广泛应用于各种传动系统中。

谐波传动技术于1961年由上海纺织科学研究院的孙伟工程师介绍入我国。

此后,我国也积极引进并研究发展该项技术,1983年成立了谐波传动研究室,1984年“谐波减速器标准系列产品”在北京通过鉴定,1993年制定了GB/T14118-1993谐波传动减速器标准,并在理论研究、试制和应用方面取得较大成绩,成为掌握该项技术的国家之一。

谐波齿轮原理

谐波齿轮原理

谐波齿轮是一种以谐波振动原理工作的齿轮机构。

它由内齿轮、柔性齿片和外齿轮组成。

内齿轮是一个大齿轮,具有一定的硬度和刚度,通常由金属材料制成。

外齿轮是一个小齿轮,由有弹性的材料制成。

柔性齿片则连接内齿轮和外齿轮,通常由橡胶或弹簧钢制成。

谐波齿轮的内齿轮和外齿轮的齿数之比通常为1:3。

当谐波齿轮工作时,内齿轮和外齿轮通过柔性齿片相互作用。

由于内齿轮和外齿轮的齿数之比,当内齿轮作旋转运动时,外齿轮的转动速度将是内齿轮的三倍。

柔性齿片的作用是将内齿轮的旋转运动转换为外齿轮的谐波振动。

柔性齿片会在内齿轮的驱动下弯曲,当内齿轮离开柔性齿片时,柔性齿片会回弹,将外齿轮带动向相反方向运动。

谐波齿轮具有紧凑结构、精密传动和高传动比的特点,在精密仪器、机械传动装置等领域得到广泛应用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

谐波齿轮传动简介

1.概述

五十年代,随着空间科学、航天技术的发展,航天飞行器控制系统的机构和仪表设备对机械传动提出了新的要求,如:传动比大、体积小、重量轻、传动精度高、回差小等。

对于上述要求,新出现的谐波传动满足了这种要求,它是在薄壳弹性变形的基础上发展起来的一种传动技术。

1959,1960,1955,1961所谓谐波传动是一种靠中间柔性构件弹性变形来实现运动和动力传动的装置的总称。

在谐波传动出现后短短的几十年中,世界各工业比较发达的国家都集中了一批研究力量,致力于这类新型传动的研制,几乎对该类传动的整个领域中的全部问题均进行了程度不同的研究。

当然,由于谐波传动本身所涉及问题的复杂性和广泛性,因而有不少问题目前尚未作最后定论。

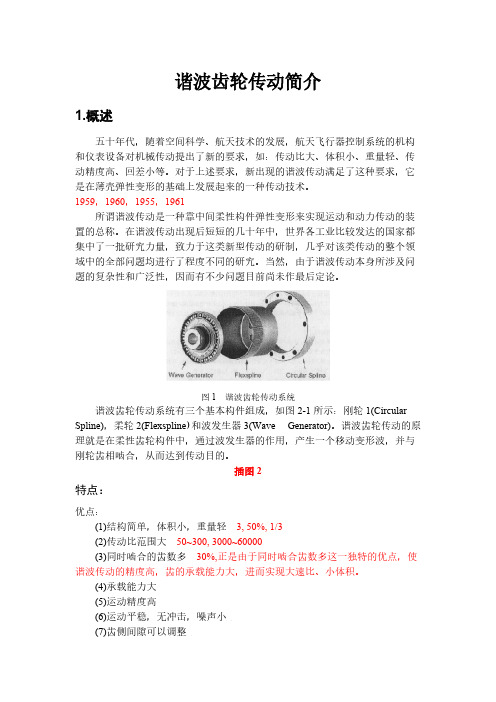

图1 谐波齿轮传动系统

谐波齿轮传动系统有三个基本构件组成,如图2-1所示:刚轮1(Circular Spline),柔轮2(Flexspline)和波发生器3(Wave Generator)。

谐波齿轮传动的原理就是在柔性齿轮构件中,通过波发生器的作用,产生一个移动变形波,并与刚轮齿相啮合,从而达到传动目的。

插图2

特点:

优点:

(1)结构简单,体积小,重量轻3, 50%, 1/3

(2)传动比范围大50~300, 3000~60000

(3)同时啮合的齿数多30%,正是由于同时啮合齿数多这一独特的优点,使谐波传动的精度高,齿的承载能力大,进而实现大速比、小体积。

(4)承载能力大

(5)运动精度高

(6)运动平稳,无冲击,噪声小

(7)齿侧间隙可以调整

(8)齿面磨损小而均匀,传动效率高

(9)同轴性好

(10)可实现向密闭空间传递运动及动力

缺点:

(1)柔轮周期性变形,易于疲劳损坏

(2)柔轮和波发生器的制造难度较大

(3)传动比的下限值高,齿数不能太少

(4)起动力矩大,且速比越小越严重;

(5)谐波齿轮传动没有中间轴,因而不能获得中间速度

(6)如果结构参数选择不当或结构时机不良,发热过大,降低传动承载能力

目前,各国学者公认柔轮筒体的疲劳破坏是谐波传动最为主要的失效形式。

应用:

由于谐波传动具有其他传动无法比拟的诸多独特优点,近几十年来,它已被迅速推广到能源、通讯、机床、仪器仪表、机器人、汽车、造船、纺织、冶金、常规武器、精密光学设备、印刷机构以及医疗器械等领域,并获得了广泛的应用。

国内外的应用实践表明,无论是作为高灵敏度随动系统的精密谐波传动,还是作为传递大转矩的动力谐波传动,都表现出了良好的性能;作为空间传动装置和用于操纵高温、高压管路以及在有原子辐射或其它有害介质条件下工作的机构,更是显示出一些其他传动装置难以比拟的优越性。

2.参数选择

齿形几何参数传动啮合参数结构尺寸

表3 圆柱形柔轮结构尺寸

3.约束条件

为保证谐波传动能正常工作,设计中必须满足如下列约束条件为

(1)不产生齿廓重叠干涉 要使两轮在啮合过程中不产生齿廓重叠干涉,就要使在任意啮合位置两齿廓的工作段不相交。

当啮合处于第一象限时(如图4)不发生干涉的条件显然为

⎩⎨

⎧≥-≥-=0

)(21121K K K K Y Y X X X g

图4 齿廓间隙图 图5 不产生过渡曲线干涉的条件 (2)不产生过渡曲线干涉 为了防止在啮合过程中产生过渡曲线干涉,所选取的啮合参数必须保证:在轮齿最大啮入深度的位置上的柔轮和刚轮的齿顶均不进入配对齿轮轮齿的过渡曲线部分(如图5),于是,谐波齿轮传动不发生过度曲线干涉的条件为

⎩⎨⎧≤+≤+2

01201a g g a r r r r ωω 即 *

210*

2100

0g a a g r r m r r m ωω⎧-+≥⎪⎨-+≥⎪⎩ 统一写作 *

2210()0.5()0g g n g X d d h m ω=--+≥

式中 21,a a r r ——分别为柔轮和刚轮的齿顶圆半径

1f d ——柔轮齿根圆直径 )222(**

111c h x z m d a f --+=

1a d ——柔轮齿顶圆直径 112a g n d d h =+ 2a d ——刚轮齿顶圆直径 222a g n d d h =+

2f d ——刚轮齿根圆直径 202f ce a d a d =+

21,g g r r ——柔轮齿渐开线起始点和刚轮渐开线终止点处的半径,可按如下

的公式计算

10.5g r =

2g r =式中 ce a ——机床啮合中心距(或切齿中心距),按下式计算

ce

ce z z m a ααcos cos )

(5.00

02-=

ce α——机床啮合角(或切齿啮合角),其计算通式为

20

20z z inv inv ce -∆+∆-

=αα

2∆——刚轮齿厚改变系数 022tan 2αx =∆

0∆——刀具分度圆齿厚改变系数 000tan 2αx =∆

0a r ——刀具顶圆半径 *

*000(0.5)a a r z x h c m =+++

0b r ——刀具基圆半径 0000.5cos b r mz α=

0z ——刀具齿数 0x ——刀具是变位系数

(3)最大啮入深度不应小于某一规定值 为提高传动的承载能力,并适当扩大啮合区间,因而必须限定n h 不能小于某一规定值。

一般情况下,可取此值等于模数m 。

由于最大啮入深度在柔轮的变形长轴处达到,为保证最大啮入深度不

小于m ,则下面的不等式必须成立

m d d a a ≥+-021)(5.0ω

所以 3210()0.5[0.5()]0n g g g X h d d m ω=--+-≥

(5)最大啮入深度不应超过其允许的极限值 啮入深度的最大值应受刀具所能加工的最大齿高的条件限制,此限制条件可表示为

])22([5.01*

11g a n d h x z m h -++≤

即 0])22([5.0)(1*

114≥--++=n g a h d h x z m X g

(6)保证齿顶和齿根之间有一定的径向间隙 为了满足传动径向间隙的要求,必须对柔轮齿顶和刚轮齿根间的径向间隙进行验算

m d d a f 2.0)(5.0012≥--ω

即 02.0)(5.0)(*

0125≥---=m m d d X g a f ω

(7)在短轴方向柔轮齿能顺利退出啮合 如果在设计时啮合参数选择不当,很可能导致柔轮齿在变形短轴方向不能退出啮合。

因此,为满足条件,必须

02116.2ω<-a a d d

即 016.2)(*

0216>++-=ωm d d X g a a (8)保证柔轮刚轮齿顶不变尖 齿顶不变尖,即满足

⎩⎨⎧≥≥m s m s a a 25.025.021 即 ⎩⎨⎧≥-≥-=0

25.00

25.0)(217

m s m s X g a a 式中 21,a a s s ——分别表示柔轮和刚轮的齿顶厚,可按通常渐开线齿轮的齿厚公

式计算

)(20111

1

11ααinv inv r r r s s a a a a --=

; )(22022

2

22a a a a inv inv r r r s s αα--=

21,s s ——分别为柔轮和刚轮变位后的分度圆齿厚

11(0.5)s m π=+∆;22(0.5)s m π=+∆

21,a a αα——分别为柔轮和刚轮的齿顶压力角

101

1cos arccos a a r r αα=;2

22cos arccos a a r r αα= (9)*

0ω取值要合理 根据国内外的使用情况,一般可取2.1~8.0*

0=ω,即

*

08*

00.80

() 1.20

g X ωω⎧-≥=⎨-≥⎩

4.强度校核

由弯矩z M 引起的沿母线方向的正应力为 02

z c M d m

E K K C r σ

νωδ

σ=

由弯矩M ϕ引起的周向正应力为 02

c M

d m

E K K C r ϕσ

ωδ

σ=

由扭矩z M ϕ引起的沿z ϕ和方向的剪应力为 0z c M d m E K K C r L

ϕτ

ωδ

τ=

由力矩T 引起的剪应力亦应修正为 2

2T c u

d m T

K K r τπδ

= 正应力和剪应力的应力幅和平均应力,则有 ,0

0.5()a c m a m Tc z c ϕϕσσσττττ==⎧⎨==+⎩

因此,安全系数

1.5s =

≥

其中

E ——柔轮材料的弹性模量

ν——柔轮材料的泊松比

C σ——正应力系数,查表 C τ——剪应力系数,查表

M K ——柔轮形状畸变引起的应力增长系数,查表 d K ——动载系数,一般取=d K 1.1~1.4

u K ——剪应力分布不均匀系数,一般取=u K 1.5~1.8

s σ,s τ——分别为仅有正应力和仅有剪应力作用时的安全系数

11

; 0.2a m

s s k k στσστστσττ--=

=+ 1σ-,1τ-——分别为材料在对称循环下的弯曲和剪切疲劳极限

z γ——考虑zc σ影响的系数,当/0.3zc c ϕσσ=时,0.7z γ=

5.柔轮筒体的稳定性校核

为了防止柔轮筒体受过大扭矩而发生失稳现象,还要对柔轮进行稳定性的校核。

这时柔轮剖面上扭转剪应力的临界值可按下式确定

222[2.8(1)cr E L δτν=+- 则有柔轮筒体不失稳条件为

cr Tc ττ>且≥T cr ττ/ 1.5~2。