正丙醇-异丙醇-水共沸体系分离工艺模拟

共沸精馏分离生物醇-水混合物的模拟与优化

共沸精馏分离生物醇-水混合物的模拟与优化刘通;叶青;陈景行;岑昊;樊玉锋【摘要】针对液-液萃取的异丙醇-正丁醇-乙醇-水(IBE-H2O)体系,采用共沸精馏方法分离其中的水;并利用化工软件Aspen Plus对发酵产物IBE-H2O体系的分离提纯进行流程模拟,设计了精馏流程,筛选了共沸剂,考察了共沸剂的适宜用量,优化了操作条件,得到了精馏流程最优、最经济的操作条件.结果表明:IBE-H2O体系分离提纯优选的共沸剂为甲基叔丁基醚(MTBE);最佳精馏流程的共沸剂循环量为58 kmol/h,理论塔板总数为15,进料位置在塔上部第3块塔板处;提纯得到混合醇产品中IBE的摩尔分数可达到99.6%;且此时共沸精馏流程经济最优.【期刊名称】《石油学报(石油加工)》【年(卷),期】2019(035)005【总页数】10页(P938-947)【关键词】生物醇;汽油添加剂;共沸精馏;过程模拟【作者】刘通;叶青;陈景行;岑昊;樊玉锋【作者单位】常州大学石油化工学院,江苏常州 213164;常州大学石油化工学院,江苏常州 213164;常州大学石油化工学院,江苏常州 213164;常州大学石油化工学院,江苏常州 213164;常州大学石油化工学院,江苏常州 213164【正文语种】中文【中图分类】TQ028.1化石燃料的燃烧导致雾霾等诸多环境问题,可再生生物能源受到越来越多的关注[1]。

研究发现[2],生物丁醇是一种高辛烷值、高热值的替代燃料,其热值可与汽油媲美。

生物丁醇主要来自发酵产物,但生物丁醇在发酵液中的浓度低且与水形成共沸物[3],造成组分分离提纯困难,因此正丁醇的分离提纯一直是生物丁醇生产过程中的难题。

一般而言,发酵产物包含丙酮-正丁醇-乙醇(ABE)的混合物[4]。

丙酮作为生物燃料性能差,是一种非理想的发酵副产物;而异丙醇作为燃料具有更好的性能。

因此,人们在发酵过程中添加生物催化剂将丙酮还原为异丙醇[5-6],得到异丙醇-正丁醇-乙醇(IBE)的混合物。

基于Aspen Plus异丙醇异丙醚水三元体系模拟分离

基于Aspen Plus异丙醇异丙醚水三元体系模拟分离李成帅【摘要】采用乙二醇做萃取剂,在选用UNIFAC物性分析方法的基础上,用Aspen Plus中的Radfrac模型,研究了不同操作参数(如回流比、塔板数、流出率、进料位置以及萃取精馏塔萃取剂的用量等)对精馏过程的影响,并对各参数进行了优化。

同时进行了灵敏度分析。

结果表明:对于处理量为1 t/h,含异丙醚为7wt%,异丙醇13wt%,水为80wt%的物料,采用多级精馏的方式可以实现水中异丙醇的含量小于20 mg/L,异丙醚含量小于100 mg/L的要求,且乙二醇质量分数99.9%以上,可以循环使用。

%Glycol was used as the extracting agent. The Aspen Plus was used to simulate the rectification parameters, including reflux ratio, plate number and feed stage. The Radfrac and sensitivity were chosen for simulation. The results indicated that when the volume was 1 t/h which contained 7wt% isopropyl ether, 13wt% isopropanol and 80wt% water, multiple rectification realized that the content of isopropanol was lower than 20 ppm and the content of isopropyl ether was lower than 100 ppm. The other result showed that glycol can be recycled.【期刊名称】《广州化工》【年(卷),期】2016(044)023【总页数】3页(P135-137)【关键词】乙二醇;Aspen Plus;异丙醇;异丙醚;共沸物【作者】李成帅【作者单位】中国石油大学胜利学院,山东东营 257061【正文语种】中文【中图分类】TQ009异丙醇是一种重要的有机化工原料和性能优良的有机溶剂[1]。

异丙醇-水体系的分离课程设计说明书

目录第一章设计任务及概述1.1设计任务1.2设计概述1.3精馏对塔设备的要求1.4设计方案的确定第二章工艺流程图及说明2.1工艺流程图2.2流程说明第三章ASPEN PLUS 模拟做灵敏度分析及参数优化3.1灵敏度分析3.2参数优化结果第四章工艺计算4.1物料衡算4.1.1总的物料衡算4.1.2分组分的物料衡算4.2塔高塔径的计算4.3塔设备计算第一章设计任务及概述1.1设计任务一.设计题目:异丙醇-水体系的分离二.设计任务:1原料名称:异丙醇水氮甲酰吗啉(萃取剂)2.原料组成:异丙醇水共沸组成进料(87.6:12.6)3.产品要求:异丙醇采出纯度为99%水要做到达标排放,一般要求8PPM一下的杂质(最多不能超过1000PPM)4.生产能力:年产量90万吨/年5.公用工程条件:蒸汽循环水电1.2设计概述精馏是分离液体混合物(含可液化的气体混合物)最常用的一种单元操作,在化工、炼油、石油化工等工业中得到广泛应用。

精馏过程在能量剂驱动下(有时加质量剂),使气液两相多次直接接触和分离,利用液相混合物中各组分的挥发度的不同,使易挥发组分由液相向气相转移,难挥发组分由气相向液相转移,实现原料混合液中各组分的分离。

根据生产上的不同要求,精馏操作可以是连续的或间歇的,有些特殊的物系还可采用衡沸精馏或萃取精馏等特殊方法进行分离。

萃取精馏是一种在通常精馏方法不易分离的混合溶液中加一种溶剂即萃取剂,是分离组分间相对挥发度增大,从而达到分离要求的特殊精馏方法。

异丙醇是一种重要的有机化工原料和有机溶剂,主要用在制药化妆品塑料香料涂料及电子工业上异丙醇一般通过丙烯水合法得到,再蒸馏法蒸出异丙醇,但常压下异丙醇与水在时形成共沸物,共沸物中异丙醇质量分数为87.6%。

因此,采用普通蒸馏方法难以得到高纯度的异丙醇。

传统的异丙醇-水共沸物分离采用共沸精馏法,通常用苯做为共沸剂,此种工艺的能耗较大,且共沸剂在生产操作中存在人身危害和环境污染问题。

共沸精馏分离烯丙醇-水的模拟分析及优化

J h 东 化 I :

www. g d c h e m. c o n ] 2 7

第4 4卷 总第 3 6 拟分 析及优 化

闫君 芝 ,周 健

( 卡 小 、 : j ; , 化 ’ , 化 、 1 f ‘ 、 l 筑 ,跌 I J t i愉 忭 7 I 9 0 0 0 )

e x p e t i me n t Af l e i s i mu l a t i o n o p t i mi z a t i o n . ue k n t 1 、 、 : I h a t F - 1 p r e s s u r e r e c t i f i c a t i o n l ‘ ) 、 、 e l t h e o r e t i c a l p l a t e n u mb e r i s 3 0 . I b e d p o s i t i o n i s I B m‘ t e e n t h , r e l l u x r a t i o i s 1 : 1 " . - 2 p t e s s u r e r c c t i f i c a t i o n t O Wc r t h e o t e t i c a l p l a t e n u mb e r i s l 0 .r c e d p o s i t i o n i s t h i t d ,t h e I ‘ e l l u x r a t i o i s 2 l T h e r l t l l l l b e r o ft h e n t ’ e t i c a l p l a t e s d e c r e a s e d a t f e r t h e s i n l t l I a t i o n a n d o p t i mi z a t i o n. a n d t h e ' l l l a S S l f ' a c l i o n t ’ r a l 1 ) 1 a l c o h o l a I s o r e a c h e d i n o r e t h a n 9 t ) 9 【 l _ At t h e s a i ] ] 1 2 t i me , h e a t l o a d o f r e b o i l e t ‘ i s d e c r e a s e d Kc v HO I ’ d s : As p e n P l u s :s i mu l a t i o n

异丙醚-异丙醇-水三元共沸物的Aspen Plus分离模拟

异丙醚-异丙醇-水三元共沸物的Aspen Plus分离模拟

黄路;叶青

【期刊名称】《石油与天然气化工》

【年(卷),期】2010(039)006

【摘要】以乙二醇为溶剂,使用Aspen Plus化工模拟软件中的BatchFrac模块,基于UNIFAC模型,对异丙醚-异丙醇-水三元共沸物的间歇萃取精馏过程进行间歇萃取精馏模拟,研究了不同操作参数(如溶剂比、回流比、溶剂进料位置、溶剂进料温度等)对整个精馏过程的影响,对各工艺参数进行了分析与优化.结果表明,对于处理量为100 kmol的异丙醚-异丙醇-水溶液,精馏塔具有16块塔板时,溶剂进料位置在第3块塔板,溶剂进料温度为60℃,异丙醚收集阶段回流比为5,溶剂比为1.72∶1,异丙醇收集阶段回流比为5,溶剂比为0.63∶1,塔顶异丙醚质量分数可达0.996,异丙醇质量分数可达0.978.

【总页数】4页(P472-474,486)

【作者】黄路;叶青

【作者单位】常州大学化学化工学院;常州大学化学化工学院

【正文语种】中文

【相关文献】

1.萃取精馏分离二异丙醚-异丙醇共沸物的流程模拟 [J], 杨磊;张志刚;黄动昊;贾鹏;李文秀

2.萃取精馏分离二异丙醚-异丙醇共沸物的流程模拟 [J], 杨磊;张志刚;黄动昊;贾鹏;李文秀;

3.基于Aspen Plus异丙醇异丙醚水三元体系模拟分离 [J], 李成帅

4.异丙醚-异丙醇-水三元共沸物的分离 [J], 叶青;黄路;陆叶倩;杜广耀

5.乙酸乙酯-异丙醇-水三元共沸物的Aspen Plus分离模拟 [J], 刘焕荣;韩东敏因版权原因,仅展示原文概要,查看原文内容请购买。

正丙醇与水的分离

正丙醇与水的分离

- 蒸馏:如果你需要从丙醇中去除少量的水,可以加入氧化钙进行蒸馏。

但如果是溶液,蒸馏可能不行,因为正丙醇和水会形成共沸物,且二者沸点过于接近。

- 精馏:这种方法可以有效地分离正丙醇和水,但需要更多的设备和操作步骤。

- 渗透汽化膜:这种方法适用于异丙醇脱水,包括乙醇脱水。

清华化工系专门为此成立了蓝景公司做设备,已经有了很多应用。

同时苏尔寿的渗透汽化膜应用已经有了近30年的历史,此种工艺对于共沸体系应用有利,可以大大节约能耗。

请注意,不同的分离方法可能适用于不同的情况,你需要根据具体情况选择合适的方法。

如果你需要更详细的信息,建议咨询专业的化学工程师或相关专家。

苯-异丙醇-水共沸体系的模拟分离

第4期 收稿日期:2020-11-29作者简介:袁庭辉(1989—),研究生,江苏盐城人,2019年毕业于上海电力大学,主要从事化学工程与道路工程研究櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄殮殮殮殮。

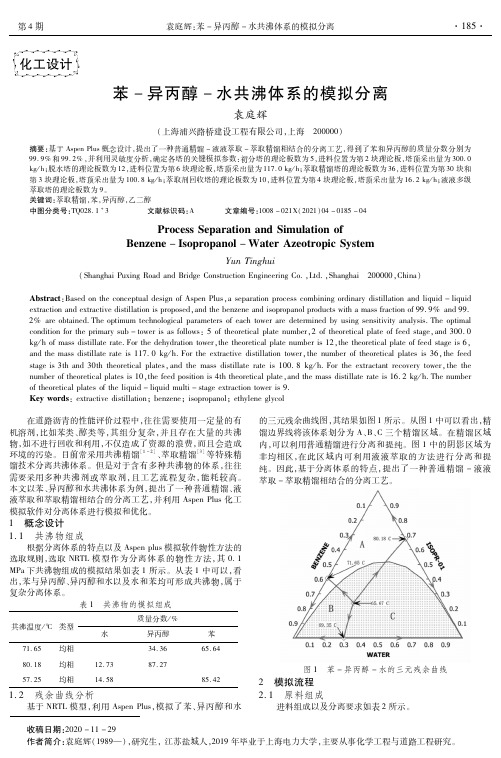

化工设计苯-异丙醇-水共沸体系的模拟分离袁庭辉(上海浦兴路桥建设工程有限公司,上海 200000)摘要:基于AspenPlus概念设计,提出了一种普通精馏-液液萃取-萃取精馏相结合的分离工艺,得到了苯和异丙醇的质量分数分别为99.9%和99.2%,并利用灵敏度分析,确定各塔的关键模拟参数:初分塔的理论板数为5,进料位置为第2块理论板,塔顶采出量为300.0kg/h;脱水塔的理论板数为12,进料位置为第6块理论板,塔顶采出量为117.0kg/h;萃取精馏塔的理论板数为36,进料位置为第30块和第3块理论板,塔顶采出量为100.8kg/h;萃取剂回收塔的理论板数为10,进料位置为第4块理论板,塔顶采出量为16.2kg/h;液液多级萃取塔的理论板数为9。

关键词:萃取精馏,苯,异丙醇,乙二醇中图分类号:TQ028.1+3 文献标识码:A 文章编号:1008-021X(2021)04-0185-04ProcessSeparationandSimulationofBenzene-Isopropanol-WaterAzeotropicSystemYunTinghui(ShanghaiPuxingRoadandBridgeConstructionEngineeringCo.,Ltd.,Shanghai 200000,China)Abstract:BasedontheconceptualdesignofAspenPlus,aseparationprocesscombiningordinarydistillationandliquid-liquidextractionandextractivedistillationisproposed,andthebenzeneandisopropanolproductswithamassfractionof99.9%and99.2%areobtained.Theoptimumtechnologicalparametersofeachtoweraredeterminedbyusingsensitivityanalysis.Theoptimalconditionfortheprimarysub-towerisasfollows:5oftheoreticalplatenumber,2oftheoreticalplateoffeedstage,and300.0kg/hofmassdistillaterate.Forthedehydrationtower,thetheoreticalplatenumberis12,thetheoreticalplateoffeedstageis6,andthemassdistillaterateis117.0kg/h.Fortheextractivedistillationtower,thenumberoftheoreticalplatesis36,thefeedstageis3thand30ththeoreticalplates,andthemassdistillaterateis100.8kg/h.Fortheextractantrecoverytower,thethenumberoftheoreticalplatesis10,thefeedpositionis4ththeoreticalplate,andthemassdistillaterateis16.2kg/h.Thenumberoftheoreticalplatesoftheliquid-liquidmulti-stageextractiontoweris9.Keywords:extractivedistillation;benzene;isopropanol;ethyleneglycol 在道路沥青的性能评价过程中,往往需要使用一定量的有机溶剂,比如苯类、醇类等,其组分复杂,并且存在大量的共沸物,如不进行回收和利用,不仅造成了资源的浪费,而且会造成环境的污染。

用填料塔将异丙醇连续共沸精馏脱水

用填料塔将异丙醇连续共沸精馏脱水胡湖生【摘要】The experimental-scale packing columns sequence were used for azeotropic distillation of 2-propanol(IPA)-water mixtures for production of anhydrous 2-propanol, and the effects of feeding flow velocity, reflux ratio, still temperature, etc, on the contents of water and cyclohexane in product were investigated in detail. The optimized conditions were: the position of feeding was at where the packing height of stripping section was equal to 4/5 of total height of packing; the feeding flow velocity was 2mL/minute,the temperature in still was 83 ℃,and the reflux ratio was 17. The following two flowsheets consisted of different packing column sequence were proposed and compared. The flowsheet (1) was the sequence with 4-column, including a preconcentrator column, an azeotropic column, a refining distillation column being attached to the azeotropic distillation column,and an entrainer recovery column. The flowsheet (2) was 3-column sequence, except a refining distillation column in flowsheet (1). The experimental results indicated that, the flowsheet (1) can obtain the qualified anhydrous IPA product with impurities of cyclohexane was less than 0.1 wt% and water less than 0.2 wt% respectively,and it can successively produce, and it had greater flexibilities in operation of the azeotropic column (still temperature 75 ℃~82 ℃)and more stability to obtain the high quality product from refining distillation column. The flowsheet (2) can also obtain qualified IPA product, andsaving energy 139 kWh/t IPA, but it was strict to control the azeotropic column (still temperature 82 ℃~83 ℃), because once the bigger amountof water (e.g., [H2O]1 wt%) enters into the azeotropic column still (due to fluctuating of conditions), then the water was discharged very slowly by distillation and needed at least 2 hours for discharging the water completely under stop feeding.%用填料塔(柱)进行了用环己烷作夹带剂的连续共沸精馏法异丙醇(IPA)脱水生产无水异丙醇的实验,系统地研究了连续共沸精馏脱水的各影响因素.结果表明,连续共沸精馏最佳条件是进料位置在提馏段填料高度占全塔填料高的4/5处,进料流速为2 mL·min-1,回流比为17和塔釜温度为83 ℃.在最佳条件下可得到高纯无水异丙醇.实验比较了工业化的两个流程方案:(1)由预浓缩精馏塔、共沸精馏塔、异丙醇精制塔和夹带剂回收塔各1个构成的4塔流程;(2)3塔流程(比方案(1)少1个异丙醇精制塔).结果表明,方案(1)的共沸精馏塔易产出无水异丙醇-环己烷混合物,再在精制塔中得到含水和环己烷分别小于0.2 wt%和0.1 wt%的高纯度无水异丙醇产品,此方案共沸塔操作弹性大(釜温75 ℃~82 ℃)、易于连续生产.方案(2)同样可产出高纯度无水IPA,且比方案(1)节能139 kWh/t IPA,但对共沸精馏塔的操作自控严格(釜温82 ℃~83 ℃),一旦塔釜进入较多水分(如1 wt%)则要中断进料、蒸馏约2 h排水.【期刊名称】《浙江化工》【年(卷),期】2018(049)003【总页数】8页(P18-24,31)【关键词】填料塔;共沸精馏;异丙醇;环己烷;脱水【作者】胡湖生【作者单位】清华大学核能与新能源技术研究院,北京102201【正文语种】中文异丙醇作为性能优良的溶剂和重要的化工原料,广泛应用于医药、农药和有机化工生产中,例如可作为除草剂异丙胺盐的原料、还可作为农药氯氰菊酯原药转化为高效氯氰菊酯的复合催化剂。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

键 ,工业生产中萃取剂选择主要满足选择性高、溶 解 能 力 大 、与 被 分 离 物 不 发 生 化 学 反 应 、易于回收 并可循环使用、价 格 低 廉 且 易 得 等 条 件 [14].根据

萃 取 剂 选 择 原 则 ,拟 选 用 乙 二 醇 (E G ) 、二甘醇 ( DEG) 和 二 甲 基 亚 砜 (DMS0 ) 作 为 IPA-H20 共

第 34卷 第 5 期 2017年 5 月

JOURNAL吉OF J林ILIN 化INSTIT工UTE学OF C院HEMI学CAL 报TECHNOLOGY

V〇1.34 N〇.5 May. 2017

文章编号:1007-2853(2017)05-0001-05

正 丙 醇 -异丙醇-水共沸体系分离工艺模拟

2 王 桂 英 \ 刘 艳 杰 \ 陈 丽 \ 王 树 东

中图分类号:TQ 028 文献标志码:A DOI :10.16039/22-1249.2017.05.001

异丙醇(IPA)和正丙醇(NPA)均是重要的化

学产品和化工原料,被广泛地应用于制药、有机原 料 、香料、化妆品、塑料和涂料等领域[1].东华公司

采 用 气 相 丙 烯 直 接 水 合 法 生 产 IPA,同时副产 NPA,水 合 液 主 要 为 NPA-IPA-H20 的混合物.由 于 IP A 与 H20 、NPA 与 H20 均形成共沸物[2_6],采

判 断 及 剩 余 曲 线 分 析 ,确 定 适 宜 的 萃 取 剂 和 萃 取 精馏流程.从能耗和分离要求等角度综合考虑,优

化各塔的工艺条件,为 NPA-IPA-H20 共沸体系的

分 离 提 供 理 论 依 据 ,以 指 导 实 际 装 置 的 开 发 和 生产.

1 npa-ipa-h20 分离流程的确定

沸体系萃取精馏分离的萃取剂.

采 用 Aspen P lu s软 件 ,在 60k P a 考 察 DMS0 、

: 收稿日期:2017-04-13

作者简介 王桂英(1964-),女 ,吉 林 长 春 人 ,吉 林 化 工 学 院 教 授 ,博 士 ,主 要 从 事 化 工 热 力 学 、催 化 动 力 学 方 面 的 研究.

1.1 n p a -ip a -h 2〇 三元物系剩余曲线分析

利 用 Aspen P lu s软 件 ,采 用 NRTL-R K 模 型 , 绘制常压下NPA-IPA-H20 三元物系的剩余曲线,

见 图 1.

由 图 1 可 见 ,常 压 下 n p a -ip a -h 20 形成两个

二元最低共沸物,即 A1(IPA-H20 ) 和 A2 ( NPA-

T1 -脱 正 丙 醇 塔 ; T2-萃 取 精 馏 塔 ; T3-萃取剂回收塔

图 3 问卩八-丨卩八七2〇混合物分离流程

况 ,T1 常压操作,T2 在 70 kP a下操作,T3 在 20 kPa

2 过程模拟

2 . 1 操作条件

丙 醇 水 合 液 摩 尔 分 数 为 IPA:0.45、NPA: 0.35、H20:0.2;分 离 要 求 (质 量 分 数 )为 NPA > 0.998、IPA> 0.998、水 中 有 机 醇 $0.002、处理量 50 kmol/h.操 作 压 力 :结 合 东 华 公司实际生产状

(1.吉 林 化 工 学 院 石 油 化 工 学 院 ,吉 林 吉 林 132022;2.德 惠 市 东 华 化 工 有 限 责 任 公 司 ,吉 P lus软 件 ,分析正丙醇-异丙醇-水三元物系的剩余曲线,确定了分离序列和以二甲基

亚 砜 为 萃 取 剂 的 萃 取 精 馏 流 程 ;优 化 了 各 精 馏 塔 的 工 艺 参 数 ,模 拟 结 果 可 为 正 丙 醇 -异 丙 醇 -水 共 沸 体 系 的 分 离 提 供 理 论 依 据 ,并 有 效 地 指 导 了 实 际 生 产 . 关 键 词 :正丙醇;异丙醇;萃取精馏;二甲基亚砜

用普通精馏难以得到高纯度的醇产品.目前,对于 共沸物的 分 离 常 采 用 萃 取 精 馏 [7~ 、加盐萃取精 傭 [1()]、共沸 精 馏 [11_12]、超 临 界 萃 取 [13]等方法.而 萃取精馏相比于其他特殊精馏具有明显的优势, 应用更为广泛.结合东华公司现有的生产条件,拟

采取萃取精馏对NPA-IPA-H20 物系进行分离.本 文 采 用 Aspen P lu s软 件 ,对丙醇混合液进行定性

2

吉林化工学院学报

2017 年

E G 和 DEG三种萃取剂,IPA (1)-H 20 ( 2 ) 汽液平

衡 曲 线 的 影 响 ,模 拟 计 算 结 果 见 图 2.

xIPA/ ( mol frac.)

图 2 萃取剂对IPA(1)-H2〇(2) 6 0 kPa

汽液平衡曲线的影响

由 图 2 可 见 ,由 于 DMSO、E G 和 DGG的作 用 ,使 得 IPA (1)-H 20 ( 2 ) 的 y-x 曲线均有明显的 改 变 ,即打破了 IPA-H20 的 共 沸 现 象 、增大了 IPA-H20 之间的相对挥发度.但从图2 明显发现, DMSO作用效果最好,因此,确 定 DMSO为萃取精 馏 分 离 IPA-H20 的适宜萃取剂.通过上述分析, NPA-IPA-H20 混合液的分离流程,见 图 3.

NPA-IPA-H20 混合物F1 进 入 T1,塔底为产品 NPA(B l) ,IPA-H20 混合液(D1)从 T1 顶采出,进入 T2 中下部,萃取剂S1 从 T2 上部进入,塔顶得到IPA 产品(D2),萃取剂-水混合液(B2)从 T2 塔底采出, 进 入 T3 进行精馏,萃取剂(B3)从塔底采出经泵和换 热器冷却后循环使用,水(D3)从 T3 顶采出.

H20 ) ,共 沸 温 度 分 别 为 80.14 〇C 和 87.63 〇C .图 1 体现该三元体系在常压下,存 在 I 和 I I 两个蒸馏 区域,拟研究三元混合液组成位于蒸馏区域I 内 , 在该区域内,N PA 为稳定节点,根据蒸馏原理,塔 釜 可 得 到 NPA(B l) ,塔 顶 馏 出 IPA-H20 混合物 (D1).由 于 IPA-H20 形 成 最 低 共 沸 物 ,可采用萃 取 精 馏 提 纯 IPA.