样机出货检测流程 Word 97-2003 文档

品质出货规范流程

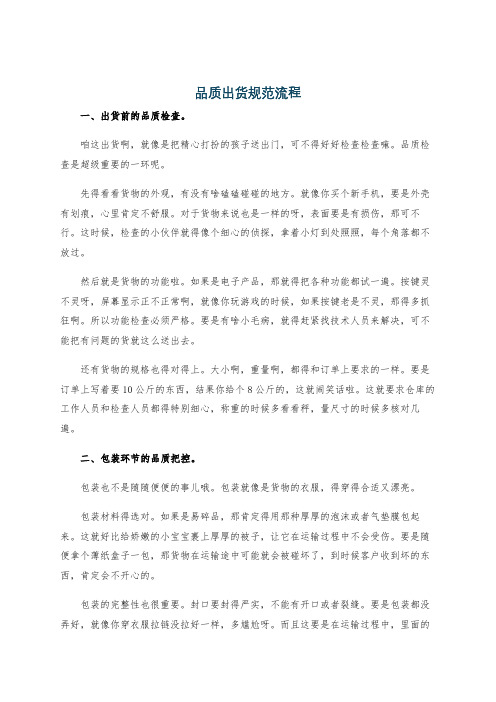

品质出货规范流程一、出货前的品质检查。

咱这出货啊,就像是把精心打扮的孩子送出门,可不得好好检查检查嘛。

品质检查是超级重要的一环呢。

先得看看货物的外观,有没有啥磕磕碰碰的地方。

就像你买个新手机,要是外壳有划痕,心里肯定不舒服。

对于货物来说也是一样的呀,表面要是有损伤,那可不行。

这时候,检查的小伙伴就得像个细心的侦探,拿着小灯到处照照,每个角落都不放过。

然后就是货物的功能啦。

如果是电子产品,那就得把各种功能都试一遍。

按键灵不灵呀,屏幕显示正不正常啊,就像你玩游戏的时候,如果按键老是不灵,那得多抓狂啊。

所以功能检查必须严格。

要是有啥小毛病,就得赶紧找技术人员来解决,可不能把有问题的货就这么送出去。

还有货物的规格也得对得上。

大小啊,重量啊,都得和订单上要求的一样。

要是订单上写着要10公斤的东西,结果你给个8公斤的,这就闹笑话啦。

这就要求仓库的工作人员和检查人员都得特别细心,称重的时候多看看秤,量尺寸的时候多核对几遍。

二、包装环节的品质把控。

包装也不是随随便便的事儿哦。

包装就像是货物的衣服,得穿得合适又漂亮。

包装材料得选对。

如果是易碎品,那肯定得用那种厚厚的泡沫或者气垫膜包起来。

这就好比给娇嫩的小宝宝裹上厚厚的被子,让它在运输过程中不会受伤。

要是随便拿个薄纸盒子一包,那货物在运输途中可能就会被碰坏了,到时候客户收到坏的东西,肯定会不开心的。

包装的完整性也很重要。

封口要封得严实,不能有开口或者裂缝。

要是包装都没弄好,就像你穿衣服拉链没拉好一样,多尴尬呀。

而且这要是在运输过程中,里面的东西掉出来就麻烦了。

所以包装的时候,工人得仔细检查,贴胶带的时候多压压,确保不会开。

包装上的标识也不能少。

得清楚地写上货物是什么,有多重,怎么摆放,还有一些小心轻放之类的提示。

这就像给货物做个小名片,让运输的人一看就知道怎么对待它。

要是没有标识,运输的人可能就会乱堆乱放,那货物就很容易损坏啦。

三、出货时的品质复查。

在货物即将出货的时候,还要再复查一遍呢。

出货检验规范(范本)

xxxx有限公司

文件名:出货检验程序

文件类别:程序书

文件编号

页数

2/6

版本

生效日期

6、作业程序

6.1检验通知

6.1.1产品包装完成后,生产拉长将整批机移入成品检查区。并在该批成品

外挂“待验成品”标识牌,注明MODEL、LOT NO、生产单号、数量等内容。

6.1.2包装QC填写《成品送检单》交该楼层QA组长安排检验。

③如QA判定整批机拒收时,QA组长在该批机上挂“QA REIJECT”标识牌,并填写《问题点改善对策》交生产部,生产部必须于1个工作日内回复具体改善措施,具体依《不合格品控制程序》处理。

6.5客户验货

6.5.1如该批产品需要客户验货通过方可出货时,QA组长与客户验货员协调验货事宜,安排相关人员及场地、测试仪器协助客户验货。

文件名:出货检验程序

文件类别:程序书

文件编号

页数

2/6

版本

生效日期

测报告》交市场部或外贸部;如客户验货整批机拒收时,QA组长协调IPQC分析坏机原因并执行《不合格控制程序》。、

6.6其它注意事项

6.6.1整批产品拒收如经过客户同意让步接收,生产部填写《让步放行申请》,由品保经理及总经理签名后放行出货。

2.选用范围

本程序选用于公司所有产品出货检验。

3.定义:规范公司产品出货的处理流程方法。

4.职责

QA组长负责本程序的有效执行,确保不交付不合格品。

QA组长负责安排QA检验工作及与生产线联络。

QA检验员负责出货产品检验并检验记录结果。

IPQC负责对验出的坏机进行分析,并根据其严重程序建议处理方法。

生产主管负责不将不合格品入仓及交付给客户。

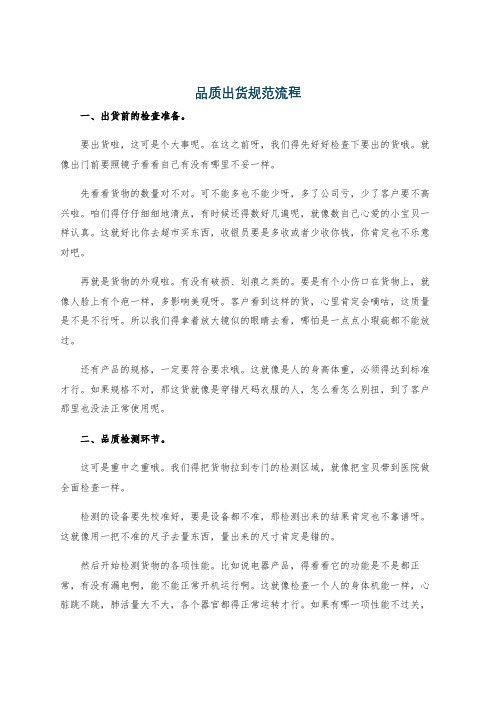

品质出货规范流程

品质出货规范流程一、出货前的检查准备。

要出货啦,这可是个大事呢。

在这之前呀,我们得先好好检查下要出的货哦。

就像出门前要照镜子看看自己有没有哪里不妥一样。

先看看货物的数量对不对。

可不能多也不能少呀,多了公司亏,少了客户要不高兴啦。

咱们得仔仔细细地清点,有时候还得数好几遍呢,就像数自己心爱的小宝贝一样认真。

这就好比你去超市买东西,收银员要是多收或者少收你钱,你肯定也不乐意对吧。

再就是货物的外观啦。

有没有破损、划痕之类的。

要是有个小伤口在货物上,就像人脸上有个疤一样,多影响美观呀。

客户看到这样的货,心里肯定会嘀咕,这质量是不是不行呀。

所以我们得拿着放大镜似的眼睛去看,哪怕是一点点小瑕疵都不能放过。

还有产品的规格,一定要符合要求哦。

这就像是人的身高体重,必须得达到标准才行。

如果规格不对,那这货就像是穿错尺码衣服的人,怎么看怎么别扭,到了客户那里也没法正常使用呢。

二、品质检测环节。

这可是重中之重哦。

我们得把货物拉到专门的检测区域,就像把宝贝带到医院做全面检查一样。

检测的设备要先校准好,要是设备都不准,那检测出来的结果肯定也不靠谱呀。

这就像用一把不准的尺子去量东西,量出来的尺寸肯定是错的。

然后开始检测货物的各项性能。

比如说电器产品,得看看它的功能是不是都正常,有没有漏电啊,能不能正常开机运行啊。

这就像检查一个人的身体机能一样,心脏跳不跳,肺活量大不大,各个器官都得正常运转才行。

如果有哪一项性能不过关,那这货就不能出。

这可不是闹着玩的,要是把有问题的货送出去,就像把一个生病的人送到战场上,肯定是不行的。

而且检测的时候要做好记录,每一个数据都要如实填写。

这记录就像是货物的病历一样,以后要是有什么问题,我们可以回过头来看看,是哪个环节出了差错。

这就像医生看病历一样,能找到病因,我们也能找到货物可能存在的问题根源。

三、包装环节。

货物检测没问题了,接下来就是包装啦。

这包装可不能马虎哦。

包装材料要选对。

就像给宝贝穿衣服,要选合适的料子。

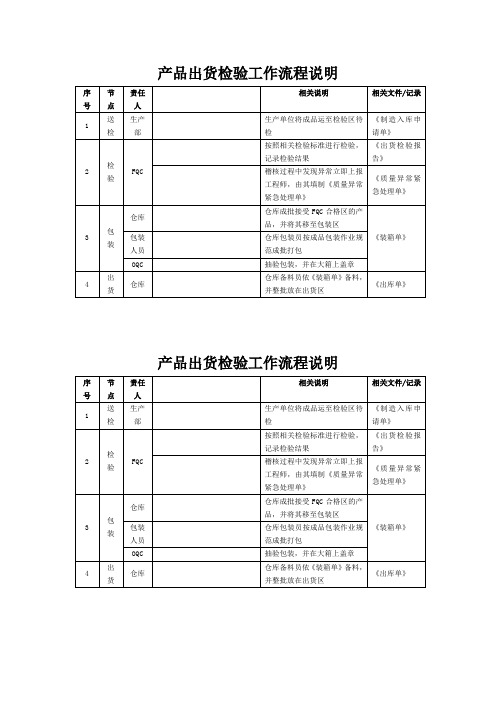

产品出货检验工作流程说明

稽核过程中发现异常立即上报工程师,由其填制《质量异常紧急处理单》

《质量异常紧急处理单》

3

包装

仓库

仓库成批接受FQC合格区的产品,并将其移至包装区

《装箱单》

包装人员

仓库包装员按成品包装作业规范成批打包

OQC

抽验包装,并在大箱上盖章

4

出货

仓库

仓库备料员依《装箱单》备料,并整批放在出货区

《出库单》

产品出货检验工作流程说明

序号

节点

责任人

相关说明

相关文件/记录

1

送检

生产部

生产单位将成品运至检验区待检

《制造入库申请单》

2

检验

FQC

按照相关检验标准进行检验,记录检验结果

《出货检验报告》

稽核过程中发现异常立即上报工程师,由其填制《质量异常紧急处理单》

《质量异常紧急处理单》

3

包装

仓库

仓库成批接受FQC合格区的产品,并将其移至包装区

《装箱单》

包装人员

仓库包装员按成品包装作业规范成批打包

OQC

抽验包装,并在大箱上盖章

4

出货

仓库

仓库备料员依《装箱单》备料,并整批放在出货区

《出库单》

产品出货检验工作流程说明

序号

节点

责任人

相关说明

相关文件/记录

1

送检

生产部

生产单位将品运至检验区待检

《制造入库申请单》

2

检验

FQC

按照相关检验标准进行检验,记录检验结果

出货检验管理程序.doc

5.5.1 OQC依据《检试验管理程序》的要求在《产品标识单》上盖“OQC PASS”章。

5.5.2制造依据《产品标示单》OQC的标识进行入库。

5.6 OQC检验判定不合格:

5.6.1 OQC把不合格现象或不合格样品呈报上级主管后,确认为异常,则发出《品质异常联络单》给相关责任单位处理与改善,并要求相关责任单位在《品质异常联络单》背面会签。具体依照《品质异常处理流程》执行。不合格批,每一栈板朝外的最上层的左上角贴《不良品标示单》,注明相关不良现象等内容。具体依照《检试验管理程序》执行。

5.3 OQC依据《SIP》、承认样本及限度样品的要求对出货前的产品进行抽样检验,并把检验结果记录在《制程巡检/抽检品质记录表》及《出货检验报告单》

中。

5.4抽检时OQC按每个栈板为一个批次或小件以不超过1000PCS为一个批次,按照《ISO2859抽样计划》正常单次抽样,AQL:MA为0.4,Mi为0.65。出现客诉问题需重点检查,无客诉问题产品则以出货前的查核为主。如有客户要求,则按客户要求标准进行。

5.6.2经OQC判定的不合格品依据《不合格管理程序》进行处理;相关单位评审是否采取纠正措施或预防措施,如需采取纠正措施或预防措施则依据《纠正与预防措施管理程序》执行。如果不采取纠正措施,因出货紧急,在不影响功能的情况下,由生管或业务提出特采申请,具体依照《特采作业流程》执行。未经过纠正措施的产品,无相关特采文件,OQC及相关单位不得放行。如为GP管理要求的不合格品,则需及时知会客户,产品的处理方式需经过客户的同意方可。

7.3不良品标示单

7.4品质异常联络单

7.5出货查核表

7.6品质日报表

7.7制程巡检/抽检品质记录表

7.8 SIP

样机检验流程

样机检验流程1 样机:开发阶段、试做阶段、试产阶段、客户样机等。

2 送检:送检部门首先填写《样机送检单》,送PE主管批准;样机送质控部样机QA检验。

注:试产机直接由样机QA随机抽检5台,并出相关的报告。

5.2.3 注意事项:样机送检有以下要求。

1)送检的样机,如果是新芯片的机型时必须配送中文“说明书”或芯片测试资料;2)送检样机须有自检记录(必须是最终测试的结果);3)《样机送检单》上如果未填写清楚机型、数量、版本、检验标准,PE主管号不受理《样机送检单》退还给送检部门处理;4)样机的编号由送检部门完成,所编的号码要与“自检记录”对应得上。

如果样机QA 核对到样机编号有漏编、重编的现象,样机负责人须立即核对、纠正。

5.2.4检验:样机QA收到《样机送检单》,首先核对机型、数量、版本须与实际送检样机相符;检查配送资料须齐全。

检验依照有关“标准”和有关“作业指导书”、说明书、芯片测试资料等进行测试和试验。

样机检验、试验发现的不良问题、不正常现象或偏离指标的问题,样机QA须逐条记录在《样机检测报告》上,测试的数据记录在《样机检测记录》上,试验的内容结果记录在《试验报告上》。

测试、试验后的“报告”和“记录”均交给QE审核。

5.2.5QE首先审核《样机检测记录》的检验数据,并与送检部门的自检数据进行核对,当发现检验数据与送检部门自检数据有差异时,按如下处理。

1)当分析为仪器偏差时,立即通知仪管员校验仪器;2)当分析为测试方法或条件差异时,样机QE与样机负责人一起核对,确定正确的测试方法;3)当分析为误测时,双方核对后由误测方纠正。

5.2.6其次,QE须审核、分析《样机检测报告》、《试验报告》上的问题,通知样机负责人对机;样机负责人应在接到通知时起(包括电话或口头通知)10-20分钟内对机,限时不到,样机QE将视为样机负责人承认样机QA所提的所有问题,样机QE在问题栏上注明“***未对机”。

5.2.7处理:样机检验、核对完毕,所有样机退还给送检部门处理。

成品出货检验工作流程

批量抽检不合格PQC、OQC、PIE对机确认

OQC主管在OQC检验报告上签字确认

OQC在生产部产成品送检单上填写REJ,注明不良项目,发出《OQC检验报告》,

工程PIE发出《坏机分析报告》,在线指导生产线返工,返工后重新送检

《首件检查表》

《OQC检验报告》

《坏机分析报告》

成品出货检验工作流程

1.目的

规范成品出货检验流程,防止不合格出货,及时发现、纠正产品质量隐患,保证产品质量。

2.适用范围

适用于本厂加工、制造的各类产品的成品出货前的检验。

首件检验

生产

生产

检验员

OQC组长

QE

PIE/OQC组长/PQC组长

OQC

PIE

生产部

OQC组长

检验员

OQC组长/PQC组长/PIE

投产首件检验检查结果确认首件不合格处理首件合格处理批量检验抽检不合格处理生产生产每一订单生产的第一台机送oqc检验首件检查检验员按订单样机检验标准或规范说明书ecnoqc组长料表设计文件作首件检验填写首件检查表外观功能qeqe对首件及首件检查表确认并签署合格与否意见pieoqc组oqcpqc和pie对机确认oqc检验报长pqc组长oqc不合格发出oqc检验报告注明首件检查坏机分析pie工程pie分析原因发出坏机分析报告报告生产部已投产机返工生产再重送首件oqc组长首件检验合格oqc通知生产线组长在首件确认表上签字确认后生产部批量生产检验员首件检验合格oqc批量抽检根据产品检验标准规范产品检验抽样规定设计文件批量抽检记录抽检的每台机流水号首批检验合格机抽一箱做整箱落地试验首批检验合格机配有电源的产品抽一箱做24小时煲机试验根据抽检结果填写oqc检验报告oqc组批量抽检不合格pqcoqcpie对机确认pqc组长pieoqc主管oqc主管在oqc检验报告上签字确认检验员oqc在生产部产成品送检单上填写rej注明不良项目发出oqc检验报告pie工程pie发出坏机分析报告在线指导生产线返工返工后重新送检抽检合格处理客户产品送客户抽检客户验货不合格处理客户验货合格入成品仓结束oqc组长批量抽检合格组长在oqc检验报告签字确检验员合格话机在生产部产成品送检单上盖蓝色qapass章外箱贴绿色qa合格证贴纸客户产品盖蓝色qapass记录每一订单箱号范围流水号范围物流码作业员范围生产线封箱oqc监督外箱底部贴白色封箱签oqc组长客户产品批量合格后oqc填写送检单通知客户领班送检单验货qepie客户qepie客户验货报oqcoqc转发客户验货报告pie工程发出坏机分析报告和返工报告坏机分析计划安排返工返工后再重新送检报告返工报告客户验货合格oqc检验员核对卡板数量在生产部产成品送检单上注明客户检验合格生产线将合格产品入成品仓qa检验流程职责和工作要求需要更多的流程请到wwwoslidecom

出货检验规范【范本模板】

出货检验规范建立出货检查控制程序,为确保产品出厂前进行最终检验和测试,判定产品品质符合顾客要求,防止不合格品流出。

一、职责1)品质部负责产品出货前检验的执行与结果记录,负责所有技术要求的相关检验记录。

2)研发工程部负责检验项目及参数值的确定。

3)营销部负责产品出货前的检验通知。

4)仓库负责产品出货检验工作的配合。

5)生产部负责对不合格产品进行返工返修及按需要执行纠正措施。

二、检验控制流程1)产品入库前/出货检验实施:①生产部装配车间完成装配后首先进行内部自检、互检、复检,确认合格后填写《内部报检单》向品质部报检。

(报检单内容应清楚反映:机型、名称、报检数量、装配员工自检签名、复检人员签名、具体报检时间)②品质部接到生产部装配车间《内部报检单》后,首先确认报检的机型、数量与销售部出货通知单相符。

③品质部确定了生产部报检信息与出货信息一致后对出货产品进行检验。

④品质部应重点对机器的结构、功能、系统等按照标准文件设定参数进行测试。

⑤在检验过程中发现不良问题较多而且超过 3个低级问题时,检验员无须再检验可以直接向生产部车间主管提出拒检,同时做好不良标识待处理.⑥品质部拒绝检验已作好不良标识后要及时向生产主管反馈不良信息,由生产部装配主管或生产工艺人员找到异常问题机器的装配者要求立即返工并对机器重新检验,直到自检合检后再次向品质报检.⑦品质部接到生产部装配车间二次报检后,应重点对返工的部位进行检验,同时按照系统出厂参数设定值进行调试确保合格,最后将检验结果记录于《产品检验报告》中。

⑧二次检验合格下架后,品质部还要根据客户远近评估包装方式并对包装要求进行监控,一定要满足在运输过程中对机器造成损坏因素的预防效果。

⑨最后检查包装所使用的包装是否符合规格要求,是否有破损,出货标贴或警示标识是否醒目等,所有工作完成后方可出货.⑩最后品质部还得跟装车过程,监督在装车过程中防止造成损坏。

2)库存品出货检验实施:①仓库接到销售部出货通知后通知生产部,要求安排员工将要出货的产品重新提交待检验区,挂上“待检”牌待检,同时并向品质部报检。

产品出货检验工作流程、产品出货检验工作流程说明

产品出货检验工作流程

产品出货检验工作流程说明 序号

节点 责任人 相关说明 相关文件/记录 1

送检 生产部 生产单位将成品运至检验区待检 《制造入库申请单》 2 检验 FQC 按照相关检验标准进行检验,记录检验结果

《出货检验报告》 稽核过程中发现异常立即上报工程师,由其填制《质量异常紧急处理单》 《质量异常紧急处理单》 3 包装 仓库 仓库成批接受FQC 合格区的产品,并将其移至包装区

《装箱单》 包装人员 仓库包装员按成品包装作业规范成批打包

OQC 抽验包装,并在大箱上盖章

4 出货 仓库 仓库备料员依《装箱单》备料,并整批放在出货区 《出库单》

成品送检

制造入库申请单

成品检验作业 严重缺

点 生产单位

换货 成品包装 装箱单

成仓稽核作业 出货品质检验 成品包装

备料

是 否

生产部

品质部 包装部 仓库。

工厂出货检验流程图及工作细则

《发货单》

《销售库单》

《组件出货检查表》、《唛头打印规范》、《组件成品检验标准》

《不合格品控制程序》、《HOLD单》、《重工作业程序》、《重工单》

各种表单需经相关部门领导审批后方可生效。

OQC检验员

OQC检验员

仓库

保安

1、商务部根据出货计划安排,在OA上公布具体出货明细。

2、商务制定《发货单》,并督促销售和财务审核,由仓库打印、仓管员签名确认。仓管员确认单据明细无误后,由仓库账务员做销售出库单,将帐调出仓库,打印《销售出库单》并由仓管员和OQC共同签名确认。

3、仓库依据发货通知单上的产品型号、规格、数量进行备货。

4、OQC根据《发货单》,按《组件出货检查表》进行检验检查。

5、OQC检验完毕,填写《组件出货检查表》进行检验检查。

6、OQC检验合格,在发货单上签名(须签全名,不允许只签姓名或者一个字、或字迹潦草—详见范本一);如发现不符合项,处理流程参见《不合格品控制程序》。

7、仓管员在得到OQC检验员确认货物合格之后,尽快装箱发货,不得以各种理由推迟发货。

发货单销售出库单组件出货检查表唛头打印规范组件成品检验标准不合格品控重工作业程序重工单各种表单需经相关部门领导审批后方可生结束保安确认仓库出货仓库备货oqc检验检验结果出货通知开始填写检验表订单审核

工厂出货检验流程图及工作细则(总2页)

流程

责任部门

工作内容

相关文件/表单

商务部

商务部、仓库

仓库

OQC检验员