热轧卷取机控制对跟踪技术的运用

浅论热轧带钢卷取钢卷的卷形控制

浅论热轧带钢卷取钢卷的卷形控制浅论热轧带钢卷取钢卷的卷形控制仲昭平(⽇照钢铁有限责任公司,⼭东⽇照276806)摘要:针对热轧钢带卷取成型过程中产⽣的钢卷不良问题。

从⼯艺过程和控制过程对各种形态的塔形产⽣的机理进⾏了分析。

以提⾼钢带卷⼀次成材率提⾼热轧钢带卷直发率为⽬标提出并实施应⽤新的控制思想和⽅法。

关键词:卷取;塔形;原因分析;改进控制;Abstract : Thetelescoping problens with coiling hot rolled strip steel are conce rned with in the article。

the formation mechanism of various telescopes are elucidated in terms of the processes and controls employed in coiling and a new control method is propose and put into USE , in order to increase the primary acceptance rate of hot 2rolled strip coil , and to maximize its direct 2delivery rate。

Finally 。

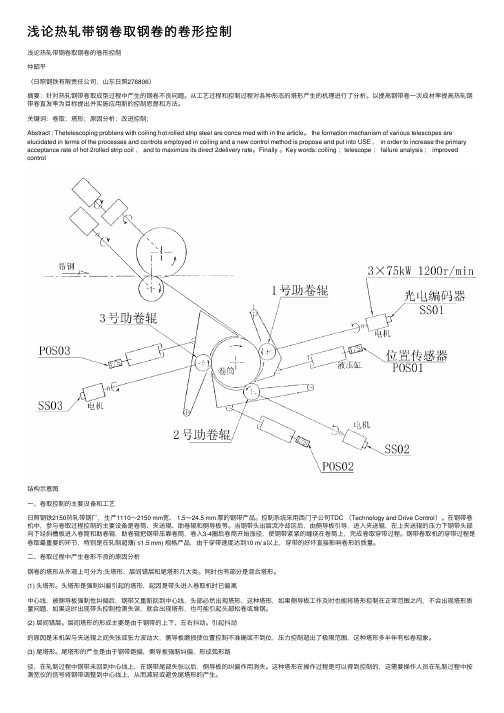

Key words: coiling ;telescope ; failure analysis ; improved control结构⽰意图⼀、卷取控制的主要设备和⼯艺⽇照钢铁2150热轧带钢⼚,⽣产1110~2150 mm宽、 1.5~24.5 mm 厚的钢带产品。

控制系统采⽤西门⼦公司TDC (Technology and Drive Control)。

在钢带卷机中,参与卷取过程控制的主要设备是卷筒、夹送辊、助卷辊和侧导板等。

当钢带头出层流冷却区后,由侧导板引导,进⼊夹送辊,在上夹送辊的压⼒下钢带头部向下经斜槽板进⼊卷筒和助卷辊,助卷辊把钢带压靠卷筒,卷⼊3-4圈后卷筒开始涨径,使钢带紧紧的缠绕在卷筒上,完成卷取穿带过程。

热连轧生产线卷取机控制技术分析

热连轧生产线卷取机控制技术分析重庆钢铁股份有限公司轧钢厂重庆市长寿区 400050摘要:热连轧生产线是钢铁工业中的关键环节之一,而卷取机则是热连轧生产线的重要组成部分。

卷取机的控制技术对于生产高质量的钢材、提高生产效率以及降低能耗具有至关重要的作用。

本文主要对卷取机控制技术进行分析,以期为相关领域的研究和应用提供参考。

关键词:同步电机;异步电机;自动控制本文旨在全面剖析卷取机控制技术,旨在揭示其在实际应用中的优势和局限性。

通过对其发展历程、现状及未来趋势的深入探讨,我们可以看到卷取机控制在钢铁工业中的重要地位和未来发展潜力。

希望本文的分析能为相关领域的研究和应用提供有益的参考,推动卷取机控制技术的不断进步,为钢铁工业的发展贡献力量。

一、卷取机控制技术概述卷取机是热连轧生产线的重要组成部分,主要负责对钢材进行卷曲变形和冷却。

卷取机的控制技术是实现高精度、高效率和高质量生产的关键。

卷取机控制技术主要包括位置控制、张力控制和速度控制三个主要方面。

1.位置控制位置控制是卷取机控制技术的核心,主要是通过调节卷取机的位置来控制钢材的变形程度和卷曲形状。

位置控制主要由位置调节器和张力调节器共同作用实现。

具体来说,位置调节器主要根据钢材的厚度、宽度、长度等参数调节卷取机的位置,以确保钢材变形程度和卷曲形状符合要求。

张力调节器则主要根据钢材的张力和卷曲速度调节卷取机的张力,以确保钢材在卷曲过程中保持稳定。

在位置控制过程中,还需要考虑以下几个因素:(1)张力变化的影响:在生产过程中,钢材的张力会发生变化,这将对卷曲质量产生影响。

因此,需要实时监测钢材的张力,并根据张力变化调整卷取机的位置和张力调节器的参数。

(2)卷曲半径的影响:卷曲半径是指钢材在卷曲过程中形成的圆弧半径。

不同规格的钢材需要不同的卷曲半径。

因此,需要根据钢材的规格和要求调整卷取机的位置和张力调节器的参数。

(3)生产速度的影响:生产速度是影响卷曲质量和生产效率的重要因素之一。

热连轧机板坯跟踪系统的设计与应用

炉、 加热 炉 出 口辊 道 、 1轧机 区、 2轧 机 区 、 R R 热卷

( )当 二 级 计 算 机 系 统 发 出 钢 卷 下 送 指 令 1 时 , 加 热 炉前 辊道 内小 区 Al或 A 将 2跟 踪 区有 钢

o es btakn ytm 1acranh t ti li g n .n es vn y r rsne . ft a cigss h l r e o2 e ti o rpmi An a g a dt o igwa saepee td s ln h l

Ke o d h t ti l sa ta kn y tm y W r s o r m l lb r c i g s se s pi

维普资讯

鞍 钢 技 术

・38 ・

ANGANG TD: HN(I(GY )一)

2 0 年 第 2期 06 总 第 3 8期 3

热连轧机板坯跟踪系统 的设计 与应用

刘 晓 晶 ( 鞍钢 集 团职 工 大 学)

摘要 热连轧机板坯跟踪系统是连轧过程 中计算机 控制系统 不可缺少的部分。介绍 了鞍

集 团 职 工 大 学 自动 化 系 ( 1 0 2 。 1 4 3 )

( )对跟 踪检 测器 状 态变 化 信 息 的可靠 性进 3

维普资讯

刘晓晶 热连轧 机板坯跟踪系统的设计与应用

・ 9・ 3

行 判断 。

( )当 J 2 +1区有 钢 , 这 块 钢坯 尾 部 退入 J 而

De in a d Ap l a in o l b Tr c i g S se f rHo ti i sg n pi to fS a a k n y t m o tS rp M l c l

热轧带钢生产线物料跟踪原理及应用

热轧带钢生产线物料跟踪原理及应用闫丰梅【摘要】介绍了太钢1 549mm热连轧西门子SIMATIC TDC自动控制系统的物料跟踪的原理、跟踪的特性、数据传送流程以及与过程计算机的通信等.带钢跟踪控制是热轧自动化过程控制的基础,L1控制的核心,是实现热轧工艺自动控制的关键.【期刊名称】《山西冶金》【年(卷),期】2011(034)001【总页数】3页(P32-34)【关键词】跟踪;内部ID;外部ID【作者】闫丰梅【作者单位】山西太钢不锈钢股份有限公司,山西,太原,030003【正文语种】中文【中图分类】TG333.7+1太钢不锈钢股份有限公司(全文简称太钢)1549mm热连轧基础自动化是采用德国西门子SIMATIC TDC(SIMATIC and Technology Drive Control),即工艺和传动自动化控制系统。

其使用连续功能图(CFC)和顺序功能图(SFC)来编程。

基础自动化控制按功能性质可分为轧件跟踪与传输—MTR(物料跟踪)、速度逻辑控制(MRG)和线协调器(LCO)、设备控制—压下、设定控制(SDH)和实测数据采集(ADH)、模轧(SIC)等。

轧线时序以及逻辑功能的控制全由MTR与LCO(线协调器)共同来控制其逻辑时序的动作。

物料跟踪在基础自动化的控制中是一个核心控制,物料跟踪的目的是根据板坯在轧线中的位置来确定各相关设备的动作,进行设定值的输出,如,侧导的对中、高压水的开闭、辊道的升降速、立辊的投入、精轧跟踪的启动、L2的设定与计算以及ADH实测数据的采集。

物料跟踪功能的实现通过在轧线上位置准确定义的热金属检测器信号、轧制力信号和轧制方向信号来监视和计算板坯位置。

这样就可以确定板坯头部和尾部的位置了。

当板坯到达轧线上某一特定位置时,顺序控制就启动某一设备动作。

所谓的轧线物料跟踪就是控制钢坯的活动,控制轧线设备的动作时序,传输轧线数据。

在TDC程序内部,它是通过每一块钢坯的内部ID(BASIC ID)作为识别来确认与传送。

用于热轧主轧线的监控画面自动跟踪系统及其控制方法[发明专利]

![用于热轧主轧线的监控画面自动跟踪系统及其控制方法[发明专利]](https://img.taocdn.com/s3/m/a4d0db578f9951e79b89680203d8ce2f00666594.png)

专利名称:用于热轧主轧线的监控画面自动跟踪系统及其控制方法

专利类型:发明专利

发明人:王军,盛意

申请号:CN202010242576.4

申请日:20200331

公开号:CN113473043B

公开日:

20220624

专利内容由知识产权出版社提供

摘要:本发明公开一种用于热轧主轧线的监控画面自动跟踪系统及其控制方法,系统由带钢信息跟踪单元、工业电视单元、和画面选择单元组成,包括多个数字摄像机、视频监控主机、L2计算机、L1控制PLC、网络继电器、机顶盒、监视器。

L2计算机将带钢信息下发给各监视区域的L1控制PLC,L1控制PLC根据生产和设备异常信息以及带钢位置信息确定要显示的画面号,网络继电器将画面好指令转换为数字量信号执行自动切换,使监视器上只显示多幅监控画面中的一幅画面。

通过热轧主轧线的监控画面自动跟踪,使操作人员在不同工序时所关注的画面变为一个,大大降低了操作人员频繁抬头低头的疲劳度,有效地提高了操作人员的劳动强度。

申请人:宝山钢铁股份有限公司

地址:201900 上海市宝山区富锦路885号

国籍:CN

代理机构:上海集信知识产权代理有限公司

代理人:周成

更多信息请下载全文后查看。

热轧卷取机自动控制系统的设计与实现

热轧卷取机自动控制系统的设计与实现发布时间:2021-09-07T06:27:11.916Z 来源:《福光技术》2021年10期作者:王兴亮[导读] 再经过张力模型计算得到带钢此时所受到的实际张力,将实际张力反馈并校正调节。

一重集团(黑龙江)重工有限公司黑龙江齐齐哈尔 161000摘要:热轧板材生产厂主要生产多种汽车板材、冷轧原料板材、花纹钢板材、硅钢板材、X 系列管线钢板材等多种不同规格、材料的板材产品。

现代轧钢厂目前使用比较广泛的主流卷取机品牌有来自德国的 SMS、来自日本的 IHI,自动控制系统则大多采用日本的TMEIC 品牌[1]。

TMEIC 公司的热轧自动控制系统则凭借其优秀的控制性能被国内各大热轧厂广泛采用,具有非常多的优点和广阔的发展前景,值得深入研究。

卷取是热轧生产线的最后一道工序,负责将轧制成型的长直带钢弯曲卷取成为热轧钢卷,再取出入库,以方便贮存、运输、出售。

高品质的热轧卷卷形紧密、薄厚匀称、参数标准、表面光滑、曲线柔韧,尤其是一些高强度的管线钢和超薄的宽带钢,更是对品质要求极高,这就需要一套高精度、稳定性好、张力控制稳定、卷形控制精准的卷取机及其自动控制系统。

本文以国内某热轧厂的卷机生产过程为例开展研究,为了进行良好的恒张力卷取和踏步跟踪控制,保证热轧卷的产品性能和卷形符合行业优秀标准,设计实现了热轧卷取机的自动控制系统,并为实际生产中遇到问题,提出了可行的解决方案,具有深厚的课题背景和重大的研究意义及实践价值。

关键词:热轧卷取机;自动控制;设计1.卷取机恒张力控制系统设计1.1卷取机控制结构设计恒张力踏部控制系统:二级下发的张力给定值,经过芯轴的加减速转矩补偿、弯曲转矩补偿和机械损耗补偿后,将得到的新张力给定值通过速度控制器和张力控制器分解,向对象模型( 即电机系统) 下发电流、电动势和角速度等,输出线速度和转矩,结合夹送棍输出的线速度,再经过张力模型计算得到带钢此时所受到的实际张力,将实际张力反馈并校正调节。

热轧带钢卷取控制模型的应用

2 0 1 3年 6月

机 械 工 程 与 自 动 化 M ECHANI CAL E NGI NEERI NG & AUT( ) M ATI ( ) N

No .3

J u n .

文章 编号 : 1 6 7 2 - 6 4 1 3 ( 2 0 1 3 ) 0 3 — 0 1 6 0 - 0 2

( C S U) , C S U 根据带 钢来料 的成 品宽 度和 成 品厚 度 及

HMI 的修正进行 设 定 。 当 C S U设定完成后, 将设 定 值 和设 定完 成 标 志分 别 发送 给卷 取 P L C, 由 HM1 显

示 。卷取 一级采集 实测数 据后启 动卷取 自学 习( C L T— B L ) , 卷 取 自学 习( C L TB L) 根 据 此带 钢 的设 定 值 和 实

3 卷取设 定数学模 型

作 者 简 介 :刘 琴 ( 1 9 8 1 一 ) ,女 ,山 东莱 芜 人 ,工 程 师 ,本 科 ,主 要 从 事 轧 钢数 学 模 型 的应 用 以及 控 制 系统 的 设 计 与开 发 。

2 0 1 3年 第 3期

刘琴 : 热 轧 带钢 卷 取 控 制 模 型 的 应 用

及 机前侧 导板等设 备 的设 定值 , 供 自动化 级 ( L 1 ) 对 卷 取 机和 热输 出辊道 进行控 制 。

和运输链 等组成 。卷取 区 的功 能是将 终轧后 经冷 却 到 卷 取温度 的带钢 卷成钢 卷 , 并送 往 打捆站进 行打 捆 。 当钢 坯进入 卷取 机 时 , 钢坯 头 部在 夹 送 辊 的作 用 下 向下 弯 曲, 并 沿挡 板和 斜 溜板 进 入 由 助卷 辊 和卷 筒

热轧生产线二级跟踪程序优化及应用

热轧生产线二级跟踪程序优化及应用【摘要】根据我厂热轧生产线轧件跟踪错误的情况,本文分析了轧件跟踪错误的原因,并提出了相应的解决措施。

【关键词】热轧;轧件;跟踪错误;解决措施0 前言重钢1780mm热轧厂是一条半连续热连轧生产线,主要由一台可逆式粗轧机、七台全连续式精轧机及三台地下式卷取机组成。

热轧生产过程中,轧件有四种状态,板坯、带坯、带钢、钢卷,二级跟踪目的就是确定轧件在轧线上准确位置,以实现带钢的准确跟踪及相应事件的触发。

实际生产过程中常由于检测信号异常导致轧件跟踪错误,无二级设定,严重时还会导致现场堆钢。

据统计,我厂从投产以来因二级跟踪错误而堆钢的事故共有15起,造成直接经济损失约90万元,给现场生产的顺行带来了巨大的影响。

因此研究轧件跟踪错误的原因,并采取有效的解决措施,对成材率的提高及生产的顺行有非常重要的意义。

本文根据现场实际情况做了具体研究并采取了相应的解决措施。

1 轧件跟踪错误的原因轧件跟踪主要靠接收现场检测器实测信号来实现,主要包括热检、高温计、压力传感器等,如果实测信号异常及二级跟踪程序保护不足就会导致轧件跟踪错误。

下面按区域对轧件跟踪错误的原因进行分析。

1.1 加热炉区域轧制节奏过快时如果前一块板坯还未进入粗轧,下一块板坯出炉后就会将前一块板坯数据覆盖,导致前一块板坯按照下一块板坯规格轧制,后一块板坯无出炉数据跟踪错误,换规格时极易造成现场堆钢。

这种跟踪错误属设计缺陷,主要原因是二级跟踪程序未考虑到加热炉区域有两块钢的情况。

1.2 粗轧区域粗轧区域常出现道次间跟踪错误及粗轧出口跟踪错误,由于生产前期粗轧平辊压力信号不稳定,常出现无平辊压力信号及信号断点的情况,导致轧件在道次间轧制时跟踪错误。

粗轧出口跟踪错误主要是由于出口高温计无信号或信号断点,导致板坯跟踪错误无精轧一次预设定。

1.3 热卷箱区域轧制节奏过快时常出现前一块钢还未完全开卷,下一块钢已第五道次咬钢,导致轧件离开热卷箱开卷区域时误将粗轧区域轧件钢卷号清除,导致轧件跟踪错误,无二级设定。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

热轧卷取机控制对跟踪技术的运用

作者:颜安

来源:《中国新技术新产品》2015年第14期

摘要:根据热轧卷取机自动化系统设计和调试经验,对卷取区带钢的宏跟踪和微跟踪技术的应用进行了介绍。

其中宏跟踪允许卷取区存在2块带钢,能达到理论上最快生产节奏。

微跟踪采用4种卷径计算的方法,通过比较和分析,获得最佳结果。

为了提高跟踪精度,采取了前滑率校验、跟踪修正、带尾定位跟踪、咬钢信号补偿等措施,提出了冷金属检测器选用和维护的原则,在实际工程应用中取得较好效果。

关键词:热轧卷取机;控制;跟踪技术

中图分类号:TG33 文献标识码:A

宏跟踪主要是允许在卷取区内要存在有2块带钢,才能在理论上达到最快的生产速度。

微跟踪这种方法主要是针对4种主要的卷径的计算方法,并且通过比较和分析卷径的主要的计算方法,获得一项最佳的结果。

同时为了有效的提高热轧卷机的跟踪的精确度,采取的主要方法是,校验前滑率,并且在实际的例子中取得了比较好的应用效果。

一、热轧卷取机的跟踪技术

跟踪技术主要指的是,热轧机的一项自动化的控制技术,同时也是更好的完成卷取机的控制功能的最关键的一项技术。

卷取机具有众多的功能,包括对速度的控制功能,张力与压力的控制功能。

这项控制功能都与跟踪信号有着极其密切的关系。

在进行一个热轧卷取机的生产过程中,要允许在卷取机的入口之间,存在2块带钢,只有实施了一项完善并且十分可靠的跟踪策略之后,才能在最大的限度上,发挥出生产节奏的潜能。

宏跟踪主要指的是,针对所有的卷取区的设备,对全局设备的跟踪。

进行宏跟踪的主要目的有:对设定的数据进行有效的管理,并且需要把带钢的信息全部的与之相对用的跟踪数据的区域内,并且根据带钢在卷取区域内的存在情况,协调好卷取机的选用情况,满足其要求。

宏跟踪还能触发侧导板,使侧导板能够进行短行程的控制功能。

同时触发带钢卷取机的微跟踪功能,全力配合好微跟踪的功能,实现带尾的定位。

宏跟踪的主要功能是针对带钢信息,进行合理的跟踪。

首先要设定带钢数据:数据内容包括带钢号、带钢的几何尺寸大小、带钢的主要的物理特性来全面的作参考。

微跟踪指的是,从带钢的头部进入到卷取机的面前,直到卷取完成。

在卷取完成了之后,成功卸出带钢头,才算完成了卸出过程。

微跟踪还对完成卷取过程,提供了支持。

微跟踪能够计算出,踏步控制的过程。

实现尾部的控制功能。

带钢在经过助卷区获得信息,每卷取一圈就发送一个脉冲,准确的计算出卷径,是实施助卷控制的基础。

二、跟踪技术的应用

1 校验前滑率

对尾部实施跟踪策略,实施定位功能,却很难对卷取机中的每一卷都能准确的实施定位。

在运用积分法对尾部的相关部位,进行位置跟踪的时候,因为尾部的速度发生波动,影响到卷取机的计算的精确度。

因此应该尽量的减小在尾部定位阶段卷取机的速度。

由于尾部的不平滑带来一定的计算误差,因此应该采用二次减速进行设定。

当带尾距离卷取机的距离为L1的时候,应该启动一次带钢,来进行减速。

把卷取的速度减到一定的平台的速度。

2 冷金属检测器的选用与维护

冷金属检测器是造成跟踪失败的一个最主要的原因,尤其是对于卷取区域来说,应该采用冷金属双备份配置,来增加感应的面积,用来检测待钢头尾部十分不规则的部分。

除此之外,还能加快响应的速度。

为了相应的减少轧钢过程中产生的过多的水汽干扰,就必须要在检测器上安装强力风机进行吹扫。

3 咬钢信号丢失的补救措施

很有可能因为某种原因,精轧机咬钢信号并没有及时的传送到卷取区的控制器当中,容易造成卷取机并没有选中造成堆钢的现象。

为有效的避免这种事故的发生,可以通过采集精轧机后的高温计信号作为精轧机咬钢信号的补充。

在经过检测器的时候,要及时的选取卷取机,用来保证生产的连续性。

尤其是试生产的初期,曾经发生过因为咬钢信号的丢失,引起的堆钢事故。

通过采用检测器信号进行有效的补偿之后,才从根本上杜绝了因为发生咬钢信号丢失造成堆钢事故的发生。

4 卷径的计算方法

因此在一项工程的运用中,主要采用了4种方法,对卷径计算,再通过比较分析的方法,获得一项最佳结果。

首先是通过进入到卷取机中的带钢的长度,来计算卷径。

根据一项未跟踪之后,得到带头的位置。

然后才能获得带钢进到卷取机的长度,再根据带钢的厚度,计算出钢卷的外径。

这种方法,能够在一定程度上,得到一个不断持续变大的卷径值。

但是由于钢卷层间存在一定的间隙,不能更好的实现测量效果,因此其计算的精度也受到了一定的影响。

还可以通过线速度来计算卷径,当带钢在卷筒之间形成一定的张力之后,夹送的线速度与钢卷外沿的线速度是相等的。

根据这个标准,才能够推算出卷径。

尤其是在处在卷径稳定阶段的时候,几乎是可以忽略钢与卷筒之间的打滑,但是由于考虑到,在卷取的过程中,很有可能会出现的速度上的波动,或者在检测测速元件的过程中,出现的异常的情况。

一定要对计算结果进行合计,才能得到一个比较实用的卷径值得。

提高跟踪精确度的主要方法:错误的跟踪功能,容易引发卷取机的一系列的错误的动作,造成卷取机出现松卷问题,因此只有实行一项十分可靠并且,数据精确的跟踪方案,才能有效的保证卷取的质量和卷取产量。

运用比较好的方法,在实际应用中取得了良好的效果。

结语

文章中针对热轧卷取机的控制过程,对其宏跟踪与微跟踪的方法进行了进一步的阐述,经过分析之后发现,这些方法能够达到理论上的,最快的生产节奏。

通过合理运用卷径计算的4种方法,提出了提高跟踪的精度和可靠性的控制措施,这些措施都是经过长期的实践获得的,并且经过有效的检验,是一项可靠并且十分有效的方法。

参考文献

[1]宋勇.适应半无头轧制工艺的计算机控制系统[J].冶金自动化,2012(07):46-47.

[2]李彦.热轧钢管生产过程的跟踪和控制技术[J].冶金自动化,2013(13):70-71.

[3]杨红.首钢中厚板轧机的轧件跟踪[J].冶金自动化,2012(09):76-77.

作者简介:颜安(1987-),男,黑龙江省双鸭山市人,北京首钢自动化信息技术有限公司,助理工程师,本科,学士学位,研究方向:热轧自动化控制。