中国炼油技术

中国炼油技术发展、成品油品质改善及市场预测

发展 , 已经建立起实力强大 、 配套完

整的工业体系。尤其是技术创新 和 技术开发能力不断增强 ,已经形成 了从工艺技术研发 、 工程设计 、 工程

重 油催化 裂化 、 化裂 解 、 分 油 催 馏

加 氢裂 化 、 渣油 加氢处 理 、 大型延 迟 焦化 以及 多项清 洁燃 料生 产 技

装置 , 依靠 自有 技术 , 进行 了大规

模 的技术改造。20 年 , 0 5 中国千万

吨级炼厂 已由 2 0 的 5座增 加 00年

到 9座 , 常压蒸馏装置单套最 大规

模 已达 1 0 万 吨 / ,重 油催化 0 0 年

裂化 装 置的 单套 最 大规模 已达 到

3 0 吨 / ,加氢裂化 和延 迟焦 5万 年

油化 工股份 有限 公司顾 问。

中 国通过科 技 创新 ,先 后 成

维普资讯

Il 匕 -

2 2 0 , 5( ) 0 7 1 3

12 依靠技术进步 , 油装备向大 - 炼

型 化 发 展

多年来 , 中国炼油工业坚 持以 内涵 发展为主 , 充分依托现有生 产

术等新 工艺 ; 开发应用 了一批 炼油 工艺用 的各类 催化剂 , 包括 加氢裂 化 、 氢精 制 、 油 加 氢 、 化 裂 加 渣 催 化 、 化重 整等催 化 剂 , 而使 得 催 从 中 国炼 油工 艺技 术和 炼油催 化 剂

作者简介: 王基铭 ,9 4年 毕 业于 华东 化工 16 学 院石 油炼 制 专 业 , 国工 程 院院 士 , 任 中 现 中 国石油 化工 集 团公 司 科技 委 主任 、 中国石

维普资讯

权 A

ut i sVi hor y’ ewpoi t t ns

陈俊武:中国炼油催化裂化技术起步的故事

陈俊武:中国炼油催化裂化技术起步的故事作者:徐沛宇来源:《能源》 2016年第8期口述/中国科学院院士陈俊武文/本刊记者徐沛宇陈俊武被誉为我国催化裂化工程技术的奠基人,曾与炼油工业的多项“共和国第一”息息相关。

1948年7月,22岁的陈俊武从北京大学化工系毕业后,几经辗转,于1949年1 2月来到辽宁抚顺矿务局,参加了人造石油工厂修复的工作。

1961年冬天,石油工业部在北京香山召开了炼油科技工作会议,决定开展炼油新技术(即后来被誉为“五朵金花”的流化催化裂化等五项炼油新工艺)技术攻关。

34岁的陈俊武受命担任了我国第一套流化催化裂化装置设计师。

60年代初,古巴革命成功,将国外公司的炼油厂收归国有,陈俊武有机会赴古巴考察流化催化裂化技术,尽力收集了当时国外比较先进炼油技术资料,采用笔记加照相复制的方式,收集了大量资料。

回国后,石油部又组织了专人进一步整理和翻译,极大地提高了我国炼油工业的技术水平。

本期《能源》,记者专访了陈俊武院士,请他回忆了那段中国催化裂化的起步故事。

自主研发超步和国外技术考察60年代初,在前苏联老大哥帮助下建成的兰州炼油厂的催化裂化技术是移动床催化裂化,催化剂仍然是无定型硅铝小球,而西方国家已经有了流化催化裂化技术,催化剂已经是微球分子筛,无论轻油收率还是选择性均比苏联高出一大截。

我们发现,苏联的技术比西方技术落后二十年,相当于美国40年代的水平。

那时候苏联也拿不出更先进的技术,他们的技术还没有跳出美国四十年代的技术水平。

所以,如何赶上六十年代的国际先进技术,是当时国内炼油工业面临的一个大问题。

当时国外的一般技术可以卖给你,但战略性的先进技术绝不卖给我们。

美国对中国实施技术封锁,所以中国只能考虑自主开发,只能靠自己去摸索和创新,这就是石油部1961年12月在北京召开炼油新技术开发科技会议的初衷。

可是,我们在兰州炼油厂做的一些实验都不成功,催化剂的损失太大,非常期望能够到国外去考察先进催化裂化技术。

先进炼油化工技术原油评价及原油数据库系统

先进炼油化工技术原油评价及原油数据库系统原油评价广泛应用于原油采购、加工排产、炼油厂设计、流程优化、技改技措等生产环节。

准确丰富的原油评价数据是 炼油厂生产的基础,是提高经济效益必不可少的数据。

中国石化石油化工科学研究院(石科院)原油评价历史悠久,技 术成熟,是国内行业的权威和技术引领者。

60多年来,评价的原油超过]000个,为国内外几十家客户提供原油评价月服务。

原油评价数据库广泛应用于原油采购、原油排产、计划优化等炼油环节。

原油采购成本是炼油厂加工成本的重头,原油 的,性质影响到炼油厂全流程的安全生产和经济效益。

原油评价数据库系统是炼油资源优化和加工精细化管理的主要基础。

通过对原油进行实沸点蒸馏及对原油,性质、馏分油性质进行分析,可对其加工性能进行评价。

涉及的分析方法基本采 用国家标准(GB)和行业标准(SH)。

个别项目,如四组分分析,采用了石科院的试验方法。

这些方法绝大部分等效或 等同于ISO 标准或 ASTM 标准,如实沸点蒸馏,是根据ASTM D-2892和ASTM D-5236标准,在德国i-FISCHER 生产的2892CC-50L 和5236CC-20L 型蒸馏设备上进行的。

其他性质,如馏程、密度、残炭、硫含量等项目也是在 国际上通用的标准化仪器上测试的。

同时还可根据客户需求对润滑油潜含量、沥青,性质、原油腐蚀性、原油混合相容 性进行实验研究及评价。

对于实际炼油厂样品,还可以进行全厂采样,做全厂硫平衡和酸平衡,并对硫和酸等杂原子 化合物进行碳数和类型分析表征。

2 ..................."':":';;:;:“开拓更广更深的领域L —■ 60年历史■现代分析仪器和方■完善的评价体系■评价超过1000个法的应用■酸腐蚀和硫腐蚀原油■采用ISO 或ASTM ■评价方法的标准化■基本涵盖中国所标准蹄方法■原油评价软件开发有油种及世界大■采用软件管赣油■数据关联和原油快部分油种働城库舷术石科院原油评价数据库系统是由几十年积累的原油评价数据及其相应的应用软件组成。

中国原油炼油工艺技术规范

中国原油炼油工艺技术规范中国原油炼油工艺技术规范是根据国家石油工业发展需求和能源保障要求制定的一系列技术标准和规范。

目的是规范中国炼油工艺技术,提高原油加工效率,减少能源消耗,保护环境,确保炼油产能和质量的稳定提升。

首先,中国原油炼油工艺技术规范要求炼油企业在工艺选择上优化布局,提高能源利用率。

例如,要求合理选择炼油工艺,减少孤立单元的建设,优化各单元之间的热能和物质流动,减少能源消耗,提高能源利用效率。

此外,规范要求炼油企业在装置设计、设备选择等方面充分考虑节能减排的要求,采用先进的技术和设备,减少能源浪费和环境污染。

其次,中国原油炼油工艺技术规范要求炼油企业对炼油过程进行严格的质量控制和工艺参数监测。

规范要求炼油企业建立完善的质量控制体系,确保原油加工的稳定性和质量。

要求炼油企业在关键工艺单元设置在线监测和实时控制系统,对工艺参数进行及时跟踪和调节,确保工艺运行安全稳定,并及时发现和解决问题。

此外,中国原油炼油工艺技术规范要求炼油企业加强安全管理,确保生产过程安全可靠。

规范要求炼油企业建立健全的安全管理制度,制定详细的操作规程和应急预案,提高员工安全意识和应急能力。

要求炼油企业加强事故风险评估和安全监测,定期进行安全检查和隐患排查,确保炼油过程的安全可控。

最后,中国原油炼油工艺技术规范要求炼油企业加强环境保护,减少污染排放。

规范要求炼油企业建立环境管理体系,严格执行国家环境法规和标准,控制废气、废水和固体废物的排放。

要求炼油企业在工艺设计和设备选择上考虑减少废弃物产生和排放的问题,加强治理措施的研究和应用,确保炼油过程的环境友好和可持续发展。

总之,中国原油炼油工艺技术规范是促进中国炼油工艺技术进步和可持续发展的重要基准。

通过规范原油加工工艺、加强质量控制和工艺参数监测、加强安全管理和环境保护,能够提高炼油产能和质量的稳定提升,为国家能源安全和环境保护做出贡献。

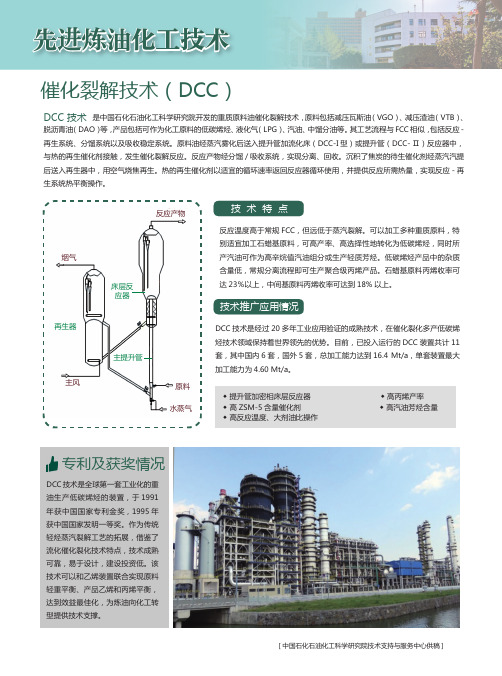

先进炼油化工技术催化裂解技术(DCC)

催化裂解技术(DCC)

DCC 技术 是中国石化石油化工科学研究院开发的重质原料油催化裂解技术,原料包括减压瓦斯油(VGO)、减压渣油(VTB)、脱沥青油(DAO)等,产品包括可作为化工原料的低碳烯烃、液化气(LPG)、汽油、中馏分油等。

其工艺流程与FCC 相似,包括反应-再生系统、分馏系统以及吸收稳定系统。

原料油经蒸汽雾化后送入提升管加流化床(DCC-I 型)或提升管(DCC-Ⅱ)反应器中,与热的再生催化剂接触,发生催化裂解反应。

反应产物经分馏/吸收系统,实现分离、回收。

沉积了焦炭的待生催化剂经蒸汽汽提后送入再生器中,用空气烧焦再生。

热的再生催化剂以适宜的循环速率返回反应器循环使用,并提供反应所需热量,实现反应-再生系统热平衡操作。

DCC 油生产低碳烯烃的装置,于[中国石化石油化工科学研究院技术支持与服务中心供稿]反应产物烟气原料

水蒸气主风再生器床层反应器主提升管

先进炼油化工技术。

炼油工艺流程

延迟焦化工艺流程简单、原料适应性强、 技术成熟可靠、投资和操作费用较低等特点, 在70多年的历程中得到了迅速发展, 已成为世 界各国炼油业渣油转化的重要手段。据统计, 10年来新增的焦化能力占到了新增渣油加工能 力的22%以上。

单套装置最大加工规模已发展到673万 吨/年。延迟焦化技术已成为加工中东高硫原 油的重要手段之一。

炼油工艺流程

前言

大庆石化分公司炼油厂隶属于中国石油天然气股份有限公司, 国家大Ⅰ型 企业。原油年加工能力650万吨, 润滑油年生产能力25万吨, 生产汽油、柴油、煤 油、润滑油、石蜡、苯类、石油焦等六大类18个品种32个牌号的石油化工产品 。

一、炼油流程 二、炼油产品性能、用途及注意事项 三、炼油的发展趋势 四、大庆石化分公司炼油厂存在的问题

稳定 系统

液化气 汽油

分馏 系统

柴油去加氢精制 油浆(焦化)

催化裂化是目前我国最重要的二次加工工艺, 肩负着我国80%以上汽油与30%以上柴油的生产任务。 这是由我国原油重质馏分多的特点决定的。大于350℃馏分占

60%-70%以上 重油催化装置的原料主要由蜡油和渣油组成。 其中: 渣油全部来自于常减压装置 混合蜡油包括焦化蜡油;减五线油;减四线油;减三线油;减

炼厂数

美国 132

中国

95

俄罗斯 42

日本

33

韩国

6

委内瑞拉 5

原油 催化裂化

Mt/a Mt/a

834.91 281.89

289.51 102.8

271.77 16.54

235.15

43.8

127.20

8.94

64.11 11.59

中国原油炼油工艺技术论文

中国原油炼油工艺技术论文中国是世界上最大的石油消费国之一,因此其原油炼油工艺技术的发展对中国的经济和能源安全至关重要。

本文将介绍中国的原油炼油工艺技术及其发展。

中国的原油炼油工艺技术主要分为传统炼油工艺和新兴炼油工艺两大类。

传统炼油工艺包括常压蒸馏、催化裂化、重油加氢、催化重整和催化裂化汽化等。

这些工艺主要用于原油的分离和转化,以生产汽油、煤油、柴油和润滑油等产品。

新兴炼油工艺则主要包括渣油加氢裂化、焦化和煤制气等。

这些工艺主要用于低质原油和废物油的加工,以提高石油产品的质量和减少环境污染。

近年来,中国的原油炼油工艺技术得到了快速发展。

一方面,中国石油公司和其他炼油企业积极引进国外先进的炼油工艺技术,以提高石油产品的产量和质量。

另一方面,中国的科研机构也致力于炼油工艺技术的创新和改进。

例如,中国石油化工集团公司研发了一种新型的低温重油催化裂化技术,可以有效地转化低质原油和废物油。

这种技术不仅可以提高石油产品的产量和质量,还可以减少环境污染。

目前,中国的原油炼油工艺技术在几个方面有待改进。

首先,中国的炼油工艺技术主要集中在传统工艺上,对于新兴炼油工艺的研究还不够深入。

其次,中国的炼油企业在工艺设备和操作管理方面仍存在一些问题,需要加强技术培训和管理能力的提升。

最后,中国的原油炼油工艺技术还需要更加注重环境保护和能源节约,以降低能源消耗和减少环境污染。

综上所述,中国的原油炼油工艺技术在不断发展和改进中,但仍面临一些挑战。

只有加强科研创新、引进和利用国外先进技术、提高工艺设备和操作管理水平、注重环境保护和能源节约等,才能进一步提高中国的原油炼油工艺技术水平,保障中国的能源安全和可持续发展。

中国炼油技术介绍英文作文

中国炼油技术介绍英文作文英文:As a Chinese native, I am proud to introduce the advanced technology of oil refining in China.China's oil refining industry has developed rapidly in recent years, with a number of large-scale refineries being built and put into operation. These refineries are equipped with the latest technology and equipment, which can effectively improve the efficiency of oil refining and reduce the environmental pollution caused by the refining process.One of the most advanced technologies in China's oil refining industry is the FCC (Fluid Catalytic Cracking) technology. This technology can effectively convert heavy oil into lighter oil products, such as gasoline and diesel, through the process of catalytic cracking. The FCC technology is widely used in China's oil refining industryand has greatly improved the quality of oil products.Another important technology in China's oil refining industry is the hydrocracking technology. This technology can effectively remove impurities and sulfur from crude oil, thus improving the quality of oil products and reducing environmental pollution. The hydrocracking technology is widely used in China's oil refining industry, especially in the production of high-quality diesel.In addition to these technologies, China's oil refining industry is also exploring new technologies, such as coal-to-oil and biomass-to-oil technologies. These technologies have great potential for development and can effectively reduce China's dependence on imported oil.中文:作为一个中国人,我很自豪地介绍中国炼油技术的先进性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

常减压蒸馏装置的优化与新技术应用中国石化工程建设公司—袁毅夫2010年10月目录1.序言2.常减压蒸馏装置的加工流程优化3.常减压蒸馏装置的节能优化4.常减压蒸馏装置的灵敏度分析5.炼油新技术的应用231.序言▬常减压蒸馏的基本原理▬常减压蒸馏装置的类型与生产目的▬常减压蒸馏装置的组成▬常减压蒸馏装置的基本加工流程▬常减压蒸馏的分离精度、产品质量与收率▬常减压蒸馏装置的能量消耗41.序言▬常减压蒸馏的基本原理根据石油中各种组分的沸点不同且随压力的变化而改变的特点,通过蒸馏的办法将其分离成满足产品要求或后续装置加工要求的各种馏分。

原油蒸馏的基本过程:加热、汽化、冷凝、冷却、传质、传热。

51.序言▬常减压蒸馏装置的类型与生产目的根据原油的品质情况和生产的目的不同,常减压蒸馏装置有两种类型:燃料型和燃料润滑油型。

燃料型生产装置主要生产:石脑油、煤油、柴油、催化裂化原料或者加氢裂化、加氢处理原料、减粘原料、焦化原料、氧化沥青原料或者直接生产道路沥青;燃料润滑油型生产装置主要生产除燃料之外,还在减压蒸馏塔生产润滑油基础油原料。

1.序言▬常减压蒸馏装置的组成原油预处理(电脱盐)部分、换热网络(余热回收)及加热炉部分、常压蒸馏部分、减压蒸馏部分、轻烃回收(石脑油稳定/分离)部分。

▬常减压蒸馏装置的基本加工流程原油→换热→电脱盐→换热、加热炉常压蒸馏加热炉减压蒸馏轻烃回收671. 序言▬常减压蒸馏装置的基本加工流程(原油预处理)81.序言▬常减压蒸馏装置的基本加工流程(换热及闪蒸部分)91.序言▬常减压蒸馏装置的基本加工流程(换热及闪蒸部分)101. 序言▬常减压蒸馏装置的基本加工流程(常压蒸馏部分)111. 序言▬常减压蒸馏装置的基本加工流程(减压蒸馏部分I )121. 序言▬常减压蒸馏装置的基本加工流程(减压蒸馏部分II )131. 序言▬常减压蒸馏装置的基本加工流程(轻烃回收馏部分)141. 序言▬常减压蒸馏装置的基本加工流程(轻烃回收馏部分)151.序言▬常减压蒸馏的分离精度、产品质量与收率物料平衡原油实沸点蒸馏(TBP)曲线0.50.100.150.200.250.300.350.400.450.500.550.600.650.700.750.0.10.20.30.40.50.60.70.80.90.100收率%实沸点蒸馏温度 o C100合计焦化料24.2>560减压渣油重蜡油6.2510-560减三线轻蜡油22370-510减二线4350-370减一线8.8300-350常三线柴油11.1230-300常二线煤油9.8160-230常一线石脑油12.5<160常顶油 1.4不凝油气用途收率%切割范围161.序言▬常减压蒸馏的分离精度、产品质量与收率馏分的性质、收率、馏分的宽度、脱空度、重叠度。

原油实沸点蒸馏(TBP)曲线0.50.100.150.200.250.300.350.400.450.500.550.600.650.700.750.0.10.20.30.40.50.60.70.80.90.100收率%实沸点蒸馏温度 o C石脑油煤油馏分轻质蜡油减压渣油重质蜡油柴油馏分171.序言▬常减压蒸馏的分离精度、产品质量与收率¾产品质量石脑油:流程干点航空煤油:冰点、比重、流程柴油:凝点、闪点、ASTMD86 95%点轻蜡油:残碳、C7不溶物、金属含量、ASTN D1160干点重蜡油:残碳、C7不溶物、金属含量、ASTN D1160干点渣油:538℃之前含量¾收率与分离精度的要求¾收率与分离精度的影响因素181.序言▬常减压蒸馏装置的能量消耗常减压蒸馏过程是一个物理过程,通过加热、气化、冷凝、冷却、传质、传热过程将原油分离成我们所需要的各种馏分。

消耗能量,分离原油。

常减压蒸馏装置的能耗:8.5~10~12~14 kg 标准燃料油/t 原油,占炼油厂总加工能耗的15~18%。

装置的能耗水平。

节能是常减压蒸馏的核心工作之一,取得显著成效。

回收余热、提高效率、减少损失。

191.序言▬常减压蒸馏装置的能量消耗常减压蒸馏装置的理论能耗是多少?节能到底能节到什么程度?常减压蒸馏装置完成生产目的必须消耗如下能量:¾动力输送用能¾产品带走的热能(包括各种排放带走的能量)¾装置工艺管道和设备的散热损失¾冷却用能(必须的)¾抽真空用能¾设备效率(加热炉、机泵、抽真空设备、压缩机等)202.常减压蒸馏装置的加工流程优化▬常减压蒸馏基本流程▬侧线的抽出个数▬设置闪蒸塔与初馏塔▬初馏塔抽侧线与负荷转移技术的应用▬减一线生产柴油▬常压过汽化油抽出▬浅减压与多级蒸馏▬加氢裂化料生产▬减压过汽化油抽出▬流程优化小结212.常减压蒸馏装置的加工流程优化▬常减压蒸馏基本流程222.常减压蒸馏装置的加工流程优化▬侧线的抽出个数大多数燃料型常减压蒸馏装置在常压塔出两条柴油线,减一线不生产柴油时减压塔也出三条线,尽管可能不分轻重蜡油,同一产品也是如此。

其实,从经济合理性角度,大可不必如此,常压塔、减压塔各出两条侧线基本上能够满足很多炼厂的生产方案。

三条侧线的优点:可以满足生产方案的变化调整、有利于回收热量,提高换热终温。

实际上应该进行抽出线适宜个数的经济评价。

232.常减压蒸馏装置的加工流程优化▬设置闪蒸塔与初馏塔由于原油泵的扬程和系统压力的问题(换热网络、加热炉、调节阀管道的压力降)需要设置初馏塔或闪蒸塔,目前国内的炼油企业两种流程都存在。

初馏塔:初馏塔的设置目的,塔顶产品(不凝油气、石脑油),操作条件、收率、过汽化油、塔顶冷凝冷却系统。

闪蒸塔:闪蒸塔的出现、闪蒸塔的特点,原始目的,闪蒸塔顶气引入常压塔部位,原油预闪蒸技术,操作条件、闪蒸量的确定,对常压蒸馏塔的影响。

流程选择:闪蒸塔流程、初馏塔流程。

242.常减压蒸馏装置的加工流程优化▬初馏塔抽侧线与负荷转移技术的应用初馏塔抽侧线的目的:改造项目(节能、降低常压塔的负荷),新建项目降低常压塔的负荷(必要性),个别情况生产溶剂油。

负荷转移技术:常压塔内汽液负荷分布、提高初馏塔的收率(设置两条或两条以上侧线),充分利用常压塔中上部的通量和分离能力,节能并提高常压塔的加工能力。

负荷转移技术流程较复杂,能充分发挥常压塔的整体能力。

252.常减压蒸馏装置的加工流程优化▬减一线生产柴油根据柴油的质量指标:凝点、闪点、ASTM D86 95%点等,应该是原油实沸点蒸馏230~360或370℃馏分,通过常压蒸馏,很难将这部分馏分全部分离出来。

一方面需要消耗过多的能量(提高过汽化油量),另一方面,常压重油中始终会溶解一部分柴油。

通过减压蒸馏,在减一线生产柴油馏分,可以将原油中的柴油组分全部分离出来。

所采取的措施只是在减一线下增设一柴油精馏段,并不影响减压系统的正常生产方案。

减一线生产柴油的流程降低了常压蒸馏拔出率和柴油产率的苛刻度要求,增加了直馏柴油产率。

262.常减压蒸馏装置的加工流程优化▬常压过汽化油抽出在国内的炼油企业有将常压过汽化油抽出的做法,取得一定的效果,但设施完善的还没有或者说很少。

常压过汽化油抽出的去向存在两种,一种是作为蜡油出装置(尽管节能,但损失了柴油),另一种是直接送到减压塔:减一线生产柴油但没有精馏段、减一线生产柴油也有精馏段,但进减压塔的位置不恰当也缺少相应的分布器。

常压过汽化油馏分很宽,有蜡油馏分也有轻柴油六分,进入减压塔之后会发生部分汽化,恰当的位置是减压塔柴油精馏段下减一中回流段上,并设有汽液负荷分布器。

272.常减压蒸馏装置的加工流程优化▬常压过汽化油抽出常压过汽化油抽出,节省了能量,但减压炉进料的变重会使炉出口温度在相同减压切割温度下而有所提高。

常压过汽化油抽出,降低了常压塔汽提段汽提出的柴油量,常三线的柴油收率会略有降低。

常压过汽化油抽出,常压重油中的轻组分含量得到有效降低,有利于部分常压重油直接出装置作加氢处理料的全厂总加工流程,避免了部分直馏柴油的损失。

常压过汽化油抽出,常压塔进料段之上需要设置集油箱,常压过汽化油泵、工艺管道及相应的控制系统,进入减压塔的汽液混合分布系统等。

282.常减压蒸馏装置的加工流程优化▬浅减压与多级蒸馏近几年国内炼油企业出现了浅减压蒸馏和初馏塔+闪蒸塔或两级闪蒸流程,人们称之为4级蒸馏甚至5级蒸馏。

从蒸馏原理上来看,这种作法与渐次蒸馏理论相一致,应该是提供较小的能量来分离原油,但流程复杂、操作难度加大、装置的余热回收难度增加、设备增多、设备的效率对装置的能耗影响加大了,装置的投资增加。

这样的流程在投资、节能等方面是否具有优越性,需视项目的具体情况进行综合评价。

对于特轻原油,采用两级闪蒸或闪蒸+初馏(初馏+侧线抽出直接进常压),具有优越性。

增加蒸馏级数可以降低主体设备的规格,对于扩大加工能力的改造项目具有一定的意义。

292.常减压蒸馏装置的加工流程优化▬加氢裂化料生产最近国内炼油企业加氢裂化装置建设较多,特别是炼化一体化企业,利用加氢裂化尾油作乙烯裂解原料。

由于乙烯裂解原料ASTM D1160干点有一定限制,通常不高于560~570℃,因此需特别注意减二线与减三线之间的切割点与分离精度的关系。

精馏段与能耗。

▬减压过汽化油抽出减压过汽化油流程较宽,胶质、沥青质、重金属含量都很高。

三条出路:并到减压渣油、循环到减压加热炉入口、出装置作加氢处理原料。

302.常减压蒸馏装置的加工流程优化▬流程优化小结总结多年来在常减压蒸馏装置加工流程优化方面的工作经验,有如下几点:恰如其分的蒸馏根据生产方案和产品的质量要求,恰当的安排加工流程,既不提高不必要的分离精度,也不浪费应有的产品收率。

如近几年常出现的几种生产方案:外甩一部分常压重油作为加氢处理原料;只有一部分减压渣油作为焦化原料,剩余减压渣油作渣油加氢处理原料;特轻原油的加工与原油预闪蒸量的确定及两级闪蒸的考虑;轻烃回收流程的设置等。

312.常减压蒸馏装置的加工流程优化▬流程优化小结恰如其分的蒸馏322.常减压蒸馏装置的加工流程优化▬流程优化小结恰如其分的蒸馏332.常减压蒸馏装置的加工流程优化▬流程优化小结简捷流程简捷流程的的目的在于降低投资和减少能量消耗。

较小加工量的生产装置,尽管简化流程之后会带来能耗略有增加,但投资会有较大幅度的降低,装置运行也会更平稳。

运行稳定、方便操作加工流程的安排必须考虑装置运行稳定、方便操作的安排。

比如,设置独立的电脱盐反冲洗系统;减压过汽化油抽出设施;软化水冷却流程;注破乳剂、缓蚀剂、阻垢剂的壳装流程;换热网络、减压塔顶抽真空系统的可控流程等。

343.常减压蒸馏装置的节能优化▬常减压蒸馏装置用能分析与节能思路▬热出料与低温余热回收▬减压塔顶真空度与抽真空系统的优化▬降低蒸汽消耗▬轻烃回收系统操作条件与节能▬常减压蒸馏装置热源的合理利用▬换热网络的优化与强化换热器的使用▬全装置能量利用系统综合分析▬节能优化小结353.常减压蒸馏装置的节能优化▬常减压蒸馏装置用能分析与节能思路¾用能分析:物料克服设备、管道所必需的输送设备能耗减压抽真空设备能耗产品出装置所带走的热量与原油进装置的热量之差原油分馏所必须提供的热量(加热负荷及加热效率)排放三废所带走的热量所有设备和管道的散热损失 生产操作所必需的冷却负荷363.常减压蒸馏装置的节能优化▬常减压蒸馏装置用能分析与节能思路¾节能思路:物料克服设备、管道所必需的输送设备能耗→减少设备、管道、调节阀等的不必要动力损失;采用高效动力输送设备、变频器的使用。