接触强度计算的尺寸系数

机械设计课件第3章机械零件的强度

低,甚至比屈服极限低

不管脆性材料或塑性材料,

▲ 疲劳断口均表现为无明显塑性变形的脆性突然断裂

▲ 疲劳断裂是微观损伤积累到一定程度的结果

▲ 断裂面累积损伤处表面光滑,而折断区表面粗糙

中国地质大学专用

作者: 潘存云教授

三、 —N疲劳曲线

σmax

用参数σmax表征材料的疲 σB A B C

劳极限,通过实验,可得出如

图所示的疲劳曲线。称为:

潘存云教授研制

—N疲劳曲线

在原点处,对应的应力 N=1/4 103 104

N

循环次数为N=1/4,意味着在 σ

加载到最大值时材料被拉断。

潘存云教授研制

显然该值为强度极限σB 。

t

在AB段,应力循环次数

<103 σmax变化很小,可以近似 看作为静应力强度。

BC段,N=103~104,随着N ↑ → σmax ↓ ,疲劳现象明显。

中国地质大学专用

作者: 潘存云教授

当循环应力参数( σm,σa )落在OA’G’C以内 时,表示不会发生疲劳破坏。 σa

当应力点落在OA’G’C以外 时,一定会发生疲劳破坏。

A’

D’ G’

σ-1 σ0 /2

而正好落在A’G’C折线上

潘存云教授研制

时,表示应力状况达到疲 劳破坏的极限值。

45˚

45˚

0

中国地质大学专用

0.5 1.0 1.5 2.0 2.5 3.0 3.5 4.0 几何不连续处的圆角半径 r/mm

作者: 潘存云教授

轴肩圆角处的理论应力集中系数 ασ

r

d

D

应力 公称应力公式

ασ (拉伸、弯曲)或ατ(扭转、剪切)

2K-H型行星减速箱设计

2K-H型行星减速箱设计1、前言1.1 选题的依据及意义行星齿轮传动与普通定轴齿轮传动相比较,具有质量小、体积小、传动比大、承载能力大以及传动平稳和传动效率高等优点;这些已被我国越来越多的机械工程技术人员所了解和重视。

由于在各种类型的行星齿轮传动中均有效的利用了功率分流性和输入、输出的同轴性以及合理地采用了内啮合,才使得其具有了上述的许多独特的优点。

行星齿轮传动不仅适用于高速、大功率而且可用于低速、大转矩的机械传动装置上。

它可以用作减速、增速和变速传动,运动的合成和分解,以及其特殊的应用中;这些功用对于现代机械传动发展有着重要意义。

因此,行星齿轮传动在起重运输、工程机械、冶金矿山、石油化工、建筑机械、轻工纺织、医疗器械、仪器仪表、汽车、船舶、兵器、和航空航天等工业部门均获得了广泛的应用。

1.2 国内外研究概况及发展趋势世界上一些工业发达国家,如日本、德国、英国、美国和俄罗斯等,对行星齿轮传动的应用、生产和研究都十分重视,在结构优化、传动性能、传递功率、转矩和速度等方面均处于领先地位;并出现了一些新型的行星传动技术,如封闭行星齿轮传动、行星齿轮变速传动和微型行星齿轮传动等早已在现代机械传动设备中获得了成功的应用。

行星齿轮传动在我国已有了许多年的发展史,很早就有了应用。

然而,自二十世纪60年代以来,我国才开始对行星齿轮传动进行了较深入、系统的研究和试制工作。

无论是在设计理论方面,还是在试制和应用实践方面,均取得了较大的成就,并获得了许多的研究成果。

近20年来,尤其是我国改革开放以来,随着我国科学技术的进步和发展,我国已从世界上许多工业发达的国家引进了大量先进的机械设备和技术,经过我国机械科技人员不断积极地吸收和消化,与时俱进、开拓创新地努力奋进,使得我国的行星传动技术有了迅速发展。

目前,我国已有许多的机械设计人员开始研究分析和应用上述的新型行星齿轮传动技术,并期待着能有更大的突破。

据有关资料介绍,人们认为目前行星齿轮传动技术的发展方向如下:(1)标准化、多品种目前世界上已有50多个渐开线行星齿轮传动系列设计,而且还演化出多种形式的行星减速器、差速器和行星变速器等多种产品。

直齿轮三个强度校核

TRUE

3.042632515

结果(大齿轮)

TRUE

2.678177001

————————————————————————分—————————————界—————————————线———————————————————

取值(大

齿)

C55~60;小齿轮15齿,大齿轮106齿;模数10

取值说明

次级计算

2 弯曲疲劳强度 校核

依据

F

=

Ft bmn

K AKV K KYFYSY

Ft

m

结果(小齿轮)

251.2786769

结果(大齿轮)

415.8612368

YF

Ys

圆周力

模数 齿形系数 应力修正系数

45600

10 2.15 1.78

Y

螺旋角系数

1

KA

工况系数

KV

动载系数

K 齿间载荷分布系数 K

齿向载荷分布系数

依据

1200

依据材料类别、热处理的方式与级别,对照齿轮 接触疲劳极限图线,查得。(本例小齿轮查h) 图,大齿轮查i)图)

结果

说明

N 60 nt 1.244331617

依据应力循环次数和热处理工艺,对照接触寿命 系数图线,查得。

应力循环次数

L

2.16E+07 大齿轮

h

1

1.06E+09 小齿轮

1.1 1

依据

H =ZEZHZ

2KT1 u 1 ZE bd12 u

弹性系数

结果

1030.972486

ZH 节点区域系数

Z 重合度系数

K

载荷系数

T1 传递扭矩/Nmm

机械设计 第03章 强度

m rN

N

C ( N C

N

ND)

疲劳曲线2

D点以后——无限寿命疲劳阶段

rN r (N N D )

σr∞ 称为持久疲劳

-N疲劳曲线

由于ND很大,所以在作疲劳试验时,常规定一个循环次数 N0(称为循环基数),用N0及其相对应的疲劳极限σr来近似代表ND

和 σr∞ ,于是有:

有限寿命区间内循环次数N与疲劳极限rN的关系为:

D′点: σm = σa = σ0/2,为脉动循环点。

σa A'(0, 1 )

D'(20

,

0

2

)

G

' m

' a

r

2

0

2

45° O

45°

σm

C( S , 0) B

则A′D′G′C即为简化极限应力图。

返回目录

前一页

后一页

退出

3、材料极限应力图的画法

已知: σ-1,σ0, σs;

σa A'(0, 1) D'( 0 , 0 )

即 σa=cσm 同理σa′=cσm ′

C值取决于应力比r

所以,极限应力点为经过坐标原点O点和工作点M的直线上。

σa

A

计算安全系数:

M'( m e , ae )

Sca lim

' max

' ae

' me

max

max

a m

极限应力点M′的坐标值可以用图解

M( m , a )

G 和解析两种方法求解。 解析法:联立AG和OM两条直线的方

M(σm,σa)

2)如果工作点M在AB范围外,则工作点处于不安全工作 区,材料在该应力作用下会发生破坏。

混凝土试件尺寸及强度的换算系数

混凝土试件尺寸及强度的换算系数混凝土试件尺寸及强度的换算系数1. 引言混凝土是一种常见的建筑材料,其强度是评估其性能和使用寿命的重要指标。

而为了准确评估混凝土的强度,我们通常需要进行试件的试验。

试件尺寸及强度的换算系数是一种关键参数,用于将试件试验结果转换为混凝土结构实际强度的估计。

本文将就混凝土试件尺寸及强度的换算系数展开讨论,并探讨其在工程实践中的应用。

2. 混凝土试件尺寸的影响混凝土的强度与试件尺寸密切相关。

根据力学原理,相同的材料,在试件尺寸不同的情况下,其强度往往会有所差异。

试件尺寸一般由长度、宽度和高度来确定,常用的尺寸包括立方体试件、圆柱试件和梁状试件等。

换算系数的目的就是将试件尺寸对强度的影响进行修正,以得到更准确的混凝土结构强度估计。

3. 换算系数的计算方法换算系数的计算方法较为复杂,涉及到试件尺寸、试件形状、试验方式等多个因素。

下面将以常见的立方体试件为例,介绍换算系数的计算方法。

设试件尺寸为L、W、H(长度、宽度和高度),试件强度为f_c,那么混凝土结构的估计强度f_s可以通过以下公式计算:其中α是换算系数,需要根据试件形状和试验方式来确定。

对于立方体试件,当试验方式为压缩试验时,换算系数α_1通常在0.85左右;而当试验方式为拉伸试验时,换算系数α_2通常在0.8左右;当试验方式为弯曲试验时,换算系数α_3通常在0.7左右。

这些换算系数的确定需要依据实验数据和经验进行。

4. 换算系数的工程应用混凝土试件尺寸及强度的换算系数在工程实践中具有重要意义。

通过换算系数,我们可以将试件试验结果转换为实际混凝土结构的强度估计,从而指导工程设计和施工。

换算系数还能够帮助我们进行不同试验方式之间的强度对比,以选择适当的试验方式。

换算系数还可用于试件尺寸的设计,以确保试验结果的可靠性和一致性。

5. 个人观点与理解从个人观点来看,混凝土试件尺寸及强度的换算系数是一个十分重要的参数。

它能够帮助我们更准确地评估混凝土结构的强度,并在工程实践中提供可靠的设计和施工依据。

圆柱齿轮传动强度的计算

圆柱齿轮传动的强度计算1 直齿圆柱齿轮传动的强度计算1.齿面接触疲劳强度计算为了保证在预定寿命内齿轮不发生点蚀失效,应进行齿面接触疲劳强度计算。

因此,齿轮接触疲劳强度计算准则为:齿面接触应力σH小于或等于许用接触应力σHP,即σH≤σHP赫兹公式由于直齿轮在节点附近往往是单对齿啮合区,轮齿受力较大,故点蚀首先出现在节点附近。

因此,通常计算节点的接触疲劳强度。

图a表示一对渐开线直齿圆柱齿轮在节点接触的情况。

为了简化计算,用一对轴线平行的圆柱体代替它。

两圆柱的半径ρ1、ρ2分别等于两齿廓在节点处的曲率半径,如图b所示。

由弹性力学可知,当一对轴线平行的圆柱体相接触并受压力作用时,将由线接触变为面接触,其接触面为一狭长矩形,在接触面上产生接触应力,并且最大接触应力位于接触区中线上,其数值为式中σH-接触应力(Mpa)Fn-法向力(N)L-接触线长度(mm)rS-综合曲率半径(mm);±-正号用于外接触,负号用于内接触ZE-材料弹性系数(),,其中E1、E2分别为两圆柱体材料的弹性模量(MPa);m1、m2分别为两圆柱体材料的泊松比。

上式表明接触应力应随齿廓上各接触点的综合曲率半径的变化而不同,且靠近节点的齿根处最大(图c、d)。

但为了简化计算,通常控制节点处的接触应力。

节点处的参数(1)综合曲率半径由图可知,,代入rE公式得式中:,称为齿数比。

对减速传动,u=i;对增速传动,u=1/i。

因,则有(2)计算法向力(3)接触线长度L引入重合度系数Ze,令接触线长度将上述参数代入最大接触应力公式得接触疲劳强度计算公式令,称为节点区域系数。

则得(1) 齿面接触疲劳强度的校核公式齿面接触疲劳强度的校核公式为(2) 齿面接触疲劳强度设计公式设齿宽系数,并将代入上式,则得齿面接触疲劳强度的设计公式式中:d1-小齿轮分度圆直径(mm);ZE-材料弹性系数(),按下表查取;注:泊松比m1=m2=0.3Z H-节点区域系数,考虑节点处轮廓曲率对接触应力的影响,可由下左图查取。

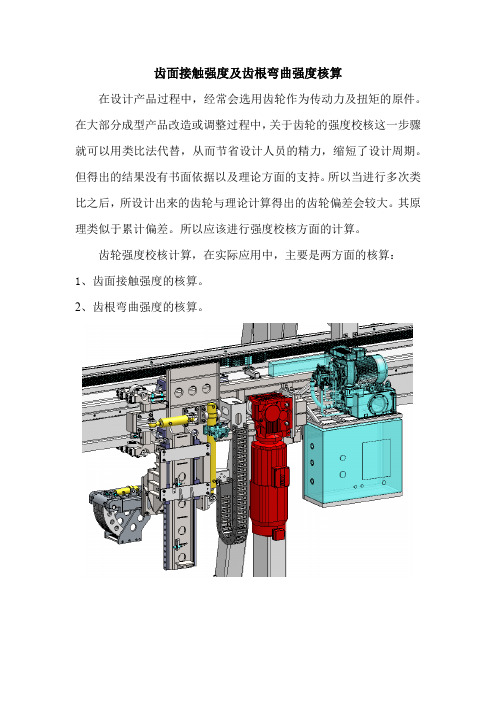

齿轮齿面接触强度及齿根弯曲强度核算

齿面接触强度及齿根弯曲强度核算在设计产品过程中,经常会选用齿轮作为传动力及扭矩的原件。

在大部分成型产品改造或调整过程中,关于齿轮的强度校核这一步骤就可以用类比法代替,从而节省设计人员的精力,缩短了设计周期。

但得出的结果没有书面依据以及理论方面的支持。

所以当进行多次类比之后,所设计出来的齿轮与理论计算得出的齿轮偏差会较大。

其原理类似于累计偏差。

所以应该进行强度校核方面的计算。

齿轮强度校核计算,在实际应用中,主要是两方面的核算:1、齿面接触强度的核算。

2、齿根弯曲强度的核算。

1.齿面接触强度核算-分度圆直径计算参考文献:在初步设计齿轮时,根据齿面接触强度,可按照下列公式估算齿轮传动的尺寸。

(机械设计手册P14-133)a≥A a(μ±1)·√KT1ψaσHP23①d1≥A d·√KT1ψdσHP2·μ±1μ3②公式①为两齿轮中心距的计算;公式②为齿轮分度圆直径的计算。

由于本次计算的是齿轮齿条传动。

所以,中心距a= d1/2其中:d1为齿轮分度圆直径,只需要核算齿轮分度圆直径d1首先,要确定公式②中各个符号代表的含义及数值选取。

d1—齿轮分度圆直径;A d—常系数;K—载荷系数;μ—齿数比;σHP—许用接触应力;ψd—齿宽系数;T1—电机减速机输出扭矩;d1:齿轮分度圆直径,待求;A d:常系数值;A d值在表14-1-65中,通过螺旋角角度β的数值求得。

齿轮的螺旋角β=11.655°,则A d = 756。

载荷系数K,常用值K=1.2~2(机械设计手册P14-133),当载荷平稳,齿宽系数较小,轴承对称布置,轴的刚性较大,齿轮精度较高(6级以上),以及齿轮的螺旋角较大时取较小值;反之取较大值。

根据对比后的结果在K的常用范围内选取。

此次选择K=1.8(载荷平稳,齿宽系数较小,轴为非对称分布,轴的刚性不大,齿轮精度不高)u:传动比。

当齿轮之间为外啮合的时候,选取“+”;当齿轮之间为内啮合的时候,选取“-”,本次计算为齿轮齿条,不影响计算结果。

齿轮设计过程

(二)根据接触强度计算确定中心距a或者小齿轮的直径d1, 根据弯曲强度计算确定模数。

1.渐开线圆柱齿轮受力分析及计算 (1)直齿受力分析

Fr Fn α

Ft

P

法向载荷Fn垂直于齿面,为计算方便Fn在节点P 处分解为两个互相垂直的分力,即圆周力Ft与Fr。

公式:

T1

9549

P n1

Ft

2T1 d1

T1——传递的转矩 d1——分度圆直径

α——啮合角

(2)斜齿受力分析

Fr Ft tan

Fn

Ft cos

Fr

αt

Ft

P

αn Fn Fr

F’ P

F’ Fa β

Ft P

如图所示:

圆周力 径向力

Ft

2T1 d1

,

F ' Ft ห้องสมุดไป่ตู้os

F'

F'

tan n

Ft tann cos

轴向力 Fa Ft tan

举例 名称:输出齿轮 材料:20CrMnTi 热处理技术条件:齿面渗碳淬火,渗碳层深度0.8~1.2mm,齿面硬度 HRC58~62,心部硬度HRC32~45。 加工工艺路线:下料→锻造→正火→加工齿形→局部镀铜(防渗)→渗 碳、淬火、低温回火→喷丸→磨齿。

热处理工艺:正火、渗碳、淬火及低温回火。

r1 r2

Fn1 FR1

β1

Fa1

1

2

Fa2

T

β2

FR2

Fn2

中间轴轴向力的平衡

由上图可知,欲使中间轴上两斜齿轮的轴向力平衡, 需满足下述条件: Fa1=Fn1tanβ1 Fa2=Fn2tanβ2

由于传递的转矩T=Fn1r1=Fn2r2,为使两轴向力平衡,必须满足

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

接触强度计算的尺寸系数

(3)受载时,主、从齿轮接触力的大小相等,接触面积

也相等,故两配对齿轮接触应力是相同的,即σH1=σH2。

但因两齿轮的材料不同、热处理方法不同,其许用应力不同,即:[σH1]≠[σH2 ]。

因此按接触疲劳强度进行设计计算时,只须将[σH1]和[σH2 ]中较小者代入公式即可。

其含义

是齿轮的几何尺寸参数决定于接触强度较弱者。

(4)直齿

圆柱齿轮传动按公式计算出中心距α后,初选齿数z1 ,

z2, 然后按m=2α/(z1+z2)计算出模数m,并圆整为标准值;

斜齿圆柱齿轮传动按公式计算出中心距α后,初选齿数z1 ,z2 以及mn(或β)再按β=arccos[mn(z1+z2)/2α]计算β,或按mn= 2αcosβ/(z1+z2)计算法面模数mn,并圆整为标准值;圆锥齿轮按公式计算出锥距Re后,初选齿数z1 ,z2,再

按计算出大端模数,并圆整为标准值。

(5)在其它参数相同的条件下,齿轮的接触疲劳强度与中心距α或齿轮的分度圆直径d1和d2有关。

分度圆直径d1和d2分别相等的两对齿轮,不论其模数是否相等,均具有相同的接触强度。

模数m不能作为衡量齿轮接触强度的依据。

例如有两对齿

轮传动,其参数分别为m=2,Z1=40,Z2=80和m=4,

Z1=20,Z2=40,则此两对齿轮接触疲劳强度是相同的。