新钢公司热轧硅钢薄钢板生产工艺及质量控制

新钢硅钢冶炼工艺及质量分析

0. 025

0. 020

1 649

30

0. 023

0. 016

1 640

40

0. 025

0. 025

1 655

35

0. 030

0. 020

1 630

50

0. 025

0. 028

1 617

40

0. 025

0. 030

1 648

10

0. 025

0. 035

1 652

40

0. 032

0. 028

1 685

第27卷第 1 期 2007 年 2 月

江西冶金 JIANGXI METALLURGY

文章编号:1006-2777(2006)05-0032-04

VoI. 27 ,No. 1 February 2007

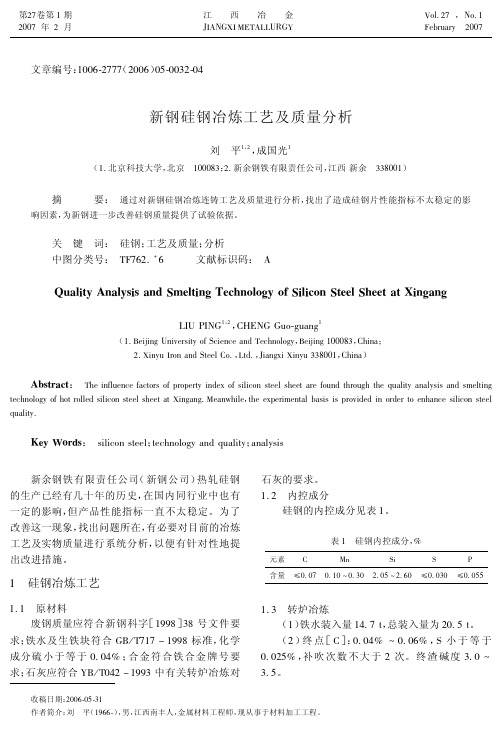

新钢硅钢冶炼工艺及质量分析

刘 平1,2 ,成国光1

(1. 北京科技大学,北京 100083;2. 新余钢铁有限责任公司,江西 新余 338001)

Abstract: The infIuence factors of property index of siIicon steeI sheet are found through the guaIity anaIysis and smeIting

technoIogy of hot roIIed siIicon steeI sheet at Xingang. MeanWhiIe,the experimentaI basis is provided in order to enhance siIicon steeI guaIity.

7700

底

7701

底

7705

硅钢的生产流程

硅钢的生产流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!硅钢的生产流程一、原料准备阶段硅钢的生产首先需要准备高质量的原材料。

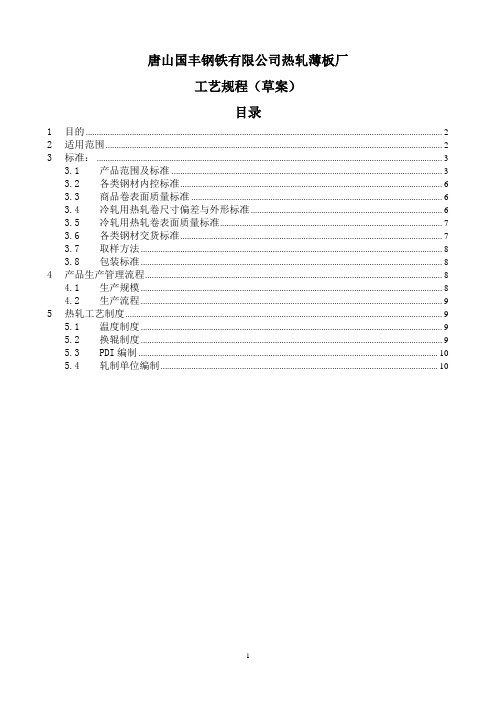

热轧薄板厂工艺规程-2006-06-01

唐山国丰钢铁有限公司热轧薄板厂工艺规程(草案)目录1目的 (2)2适用范围 (2)3标准: (3)3.1产品范围及标准 (3)3.2各类钢材内控标准 (6)3.3商品卷表面质量标准 (6)3.4冷轧用热轧卷尺寸偏差与外形标准 (6)3.5冷轧用热轧卷表面质量标准 (7)3.6各类钢材交货标准 (7)3.7取样方法 (8)3.8包装标准 (8)4产品生产管理流程 (8)4.1生产规模 (8)4.2生产流程 (9)5热轧工艺制度 (9)5.1温度制度 (9)5.2换辊制度 (9)5.3PDI编制 (10)5.4轧制单位编制 (10)1目的为加强职工规范操作,保证产品质量和满足顾客的要求。

2适用范围热轧薄板厂所有工序。

3标准:3.1产品范围及标准3.1.1低碳钢33.1.2中碳钢43.1.3高碳钢及低合金钢53.2各类钢材内控标准3.2.1商品卷尺寸偏差与外形标准3.2.1.1厚度允许偏差3.2.1.2宽度允许偏差3.3商品卷表面质量标准a)钢板和钢带的表面允许有深度和高度不大于厚度公差之半的折印、麻点、划伤、小拉痕、压痕以及氧化铁皮脱落所造成的表面粗糙等局部缺陷。

对表面的薄层氧化铁皮、轻微铁锈和残余涂料、污迹等不影响表面检查的局部缺陷允许存在。

b)不剪纵边交货的钢带,其边缘裂口和其他缺陷在宽度方向的深度不得大于宽度允许偏差的一半,并且有效宽度不得小于订货合同规定的钢带宽度。

c)钢带允许带缺陷交货,但缺陷部分不得超过每卷总长度的8~10%。

d)钢带表面质量允许有个别不正常部位。

3.4冷轧用热轧卷尺寸偏差与外形标准a)厚度允许偏差应符合下表规定。

b)3.5冷轧用热轧卷表面质量标准a)钢卷应卷紧,尽可能圆,边部应平直。

侧边塔形不得大于50mm。

同时允许钢卷的内外三圈溢出不大于80毫米。

b)钢带镰刀弯不得大于25mm/5m。

c)钢带表面不得有气泡、结疤、折迭、裂缝和夹杂,侧边不得有分层和压入的氧化铁皮。

d)钢带表面允许有不大于厚度负偏差之半的压痕、发裂、麻点、划伤和辊印。

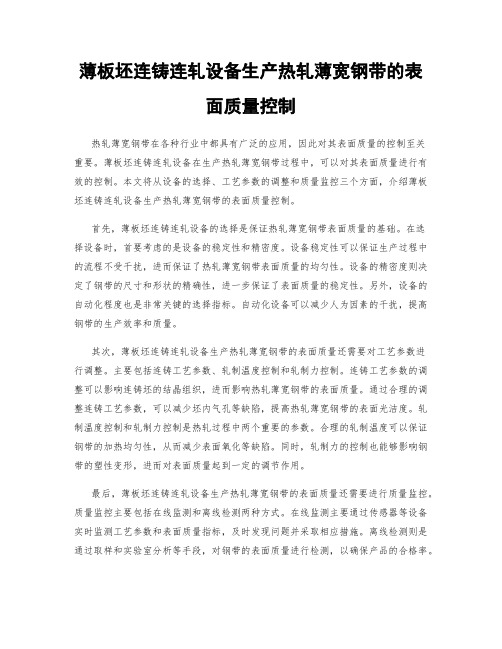

薄板坯连铸连轧设备生产热轧薄宽钢带的表面质量控制

薄板坯连铸连轧设备生产热轧薄宽钢带的表面质量控制热轧薄宽钢带在各种行业中都具有广泛的应用,因此对其表面质量的控制至关重要。

薄板坯连铸连轧设备在生产热轧薄宽钢带过程中,可以对其表面质量进行有效的控制。

本文将从设备的选择、工艺参数的调整和质量监控三个方面,介绍薄板坯连铸连轧设备生产热轧薄宽钢带的表面质量控制。

首先,薄板坯连铸连轧设备的选择是保证热轧薄宽钢带表面质量的基础。

在选择设备时,首要考虑的是设备的稳定性和精密度。

设备稳定性可以保证生产过程中的流程不受干扰,进而保证了热轧薄宽钢带表面质量的均匀性。

设备的精密度则决定了钢带的尺寸和形状的精确性,进一步保证了表面质量的稳定性。

另外,设备的自动化程度也是非常关键的选择指标。

自动化设备可以减少人为因素的干扰,提高钢带的生产效率和质量。

其次,薄板坯连铸连轧设备生产热轧薄宽钢带的表面质量还需要对工艺参数进行调整。

主要包括连铸工艺参数、轧制温度控制和轧制力控制。

连铸工艺参数的调整可以影响连铸坯的结晶组织,进而影响热轧薄宽钢带的表面质量。

通过合理的调整连铸工艺参数,可以减少坯内气孔等缺陷,提高热轧薄宽钢带的表面光洁度。

轧制温度控制和轧制力控制是热轧过程中两个重要的参数。

合理的轧制温度可以保证钢带的加热均匀性,从而减少表面氧化等缺陷。

同时,轧制力的控制也能够影响钢带的塑性变形,进而对表面质量起到一定的调节作用。

最后,薄板坯连铸连轧设备生产热轧薄宽钢带的表面质量还需要进行质量监控。

质量监控主要包括在线监测和离线检测两种方式。

在线监测主要通过传感器等设备实时监测工艺参数和表面质量指标,及时发现问题并采取相应措施。

离线检测则是通过取样和实验室分析等手段,对钢带的表面质量进行检测,以确保产品的合格率。

质量监控需要建立完善的检测体系和技术标准,以确保热轧薄宽钢带的表面质量满足要求。

综上所述,薄板坯连铸连轧设备生产热轧薄宽钢带的表面质量控制需要从设备选择、工艺参数调整和质量监控三个方面着手。

热轧钢板工艺流程

热轧钢板工艺流程热轧钢板呀,那可真是个很有趣的东西呢。

一、原料准备。

咱得先有原材料呀。

这原材料呢,主要就是钢坯啦。

这钢坯的质量可是很关键的呢。

就像是做菜,食材不好,做出来的菜肯定也不好吃。

钢坯得经过检验,看看有没有什么缺陷之类的。

要是有缺陷,就像一个人带着病去跑步,肯定跑不远,在后面的加工过程中就容易出问题。

二、加热。

钢坯准备好了,接下来就要加热啦。

这个加热的温度可讲究着呢。

温度不能太高,也不能太低。

太高了呀,就像人发烧发过头了,会出大问题。

太低了呢,就像人没吃饱饭,没力气干活。

一般会把钢坯加热到一千多摄氏度呢。

这个时候的钢坯,红红的,可热乎啦,就像一个充满活力的小火球。

加热炉里就像一个大烤箱,把钢坯烤得暖暖的,为后面的轧制做好准备。

三、轧制。

加热完了就到轧制啦。

轧制就是把钢坯压成我们想要的形状和厚度。

这就像是捏橡皮泥一样,不过这个橡皮泥可不好捏呢。

有粗轧和精轧两个阶段。

粗轧的时候,就像大刀阔斧地给钢坯做个初步造型。

那些大轧辊就像大力士,把钢坯一点一点地压扁。

然后到了精轧,就像是在做精细的雕刻啦。

要把钢板的厚度、平整度等都控制得很好。

这个过程中,轧辊的压力呀,速度呀,都得精确控制。

要是控制不好,轧出来的钢板就可能这儿厚那儿薄,就像一个人的衣服穿得歪歪扭扭的,不好看也不实用。

四、冷却。

轧完了之后,钢板可热着呢,得冷却。

冷却也不是随随便便冷却的。

要是冷却太快,就像人从热水里突然跳到冰水里,会受不了的。

可能会产生一些内部的应力,就像人会感冒一样。

要是冷却太慢呢,又会影响生产效率。

所以得根据钢板的材质呀,厚度呀等因素,选择合适的冷却速度。

有的是风冷,就像吹风扇一样,让钢板慢慢降温。

有的是水冷,不过水冷得小心点,不然容易出问题。

五、卷曲或者切割。

最后呢,钢板冷却得差不多了。

如果是要做成卷状的钢板,那就进行卷曲操作。

这个卷曲就像是把一张大纸卷起来一样,不过这个钢板可比纸重多了,也硬多了。

要是不需要卷起来,那就进行切割,把钢板切成合适的长度。

热轧带钢生产工艺及工艺要求

谢谢观看

151 215 103 360

36 545

9 000

F1 F2 F3 F4 F5 F6 F7 精轧机

层流冷却系统

板坯:厚度180~250mm 宽度650~2180mm 长度4~11m 成品:厚度1.2~25.4mm 宽度650~2130mm 代表生产线:鞍钢1780 武钢2250 等

1、常规热轧带钢工艺及设备布置

显然,板形的不良来源于变形的不均,而变形的不均又往往导致厚度的不均,因此板形的好坏往往与厚度精确度也有着直接的关系。

板坯:厚度180~250mm 宽度650~2180mm 长度4~11m

70~90(100) mm

代表生产线:鞍钢1780 武钢2250 等

板型要平坦,无浪形瓢曲。

代表生产线:鞍钢1780 武钢2250 等

热轧带钢生产工艺及工艺要求

1. 常规热轧带钢工艺 2. 薄板坯连铸连轧热轧带钢工艺 3. 中厚板坯连铸连轧热轧带钢工艺 4. 三种热轧工艺的对比 5. 对板带材技术要求

1、常规热轧带钢工艺及设备布置

连铸车间合格的连铸坯

板坯库

保温坑

冷装

保温热

连铸热

称装

装 重

连铸直 轧

装炉、加热

保温炉 边部加 热

高压水除鳞

钢往板往表 破面坏不钢• 得板有的成气物品泡理、性:结能厚疤或、成度拉为1裂产.、生2~刮破2伤裂5、和.4折锈m叠蚀、的m裂缺缝陷宽、源度夹,杂成6和为50压应~入力2氧集1化中3铁的0m皮薄等弱m缺环陷节,。因为这些缺陷不仅影响轧件的外观形象,而且

板坯:厚度135~180mm 宽度650~2080mm 长度6~17m

精轧

本钢无取向硅钢热轧生产工艺路线的实践

本钢无取向硅钢热轧生产工艺路线的实践本钢无取向硅钢热轧生产工艺路线的实践李德君(本溪钢铁集团公司,辽宁本溪 117000)摘要:本钢拥有两条热轧生产线:一条为1700机组(传统工艺)热轧生产线;一条为薄板坯连铸连轧生产线。

通过在两条热轧生产线生产无取向硅钢试验,确定了本钢生产无取向硅钢最佳的热轧生产工艺路线。

关键词:无取向硅钢;热轧生产线;传统工艺;薄板坯连铸连轧The Practice of Non-orientation Silcon steel Hot RollingProduction Route In BX.SteelLI Dejun(Benxi Iron & Steel (Group) Co., LTD. Benxi, Liaoning Province 117000, China.)Abstract: The BX.Steel contains two Hot-Strip operations: one is the 1700-foot-long line which uses the traditional technology; the other is the BSP line (the thin-slab continuous casting and rolling production line).Through the test of producing hot-rolled non-oriented silicon steel in both lines to determine the best process to produce the hot-rolled non-oriented silicon steel in BX.Steel.Keywords: non-oriented silicon steel, Hot-Strip operations, traditional technology, FTSR前言本钢是目前我国北方地区重要的板材生产基地,在完成冶炼、连铸、热连轧、冷轧极薄带等设备的建设和现代化改造后,并从德国西马克公司引进了年产100万吨的冷轧极薄带生产线,具有无取向硅钢的生产能力。

热轧型钢工艺流程

热轧型钢工艺流程

《热轧型钢工艺流程》

热轧型钢是一种常用的金属材料,广泛应用于建筑、桥梁、汽车制造等领域。

其生产工艺流程是指将金属坯料通过热轧设备进行加工,形成符合标准规格的钢材产品。

以下是热轧型钢工艺流程的一般步骤。

1. 原料准备:首先需要准备金属坯料,这些坯料通常是由铁矿石经过炼铁和连铸工艺制成的。

在生产过程中,还可能需要添加一些合金元素,以满足特定的材料性能要求。

2. 预处理:在热轧加工之前,需要对坯料进行预处理,包括退火、除火花、清洁等工艺。

这些步骤能够提高金属的塑性和可加工性,保证成品的质量。

3. 热轧加工:将经过预处理的金属坯料送入热轧机进行加工。

在高温和压力的作用下,坯料逐渐变形,最终成型为各种不同形状和规格的型钢产品。

4. 调质处理:经过热轧加工后的钢材,可能需要进行调质处理,以消除内部应力、改善组织结构,提高材料的强度和韧性。

5. 切割和整形:最后,进行切割和整形工艺,将加工成的钢材切割成合适的长度和形状,进行表面处理,如喷漆、镀锌等,最终得到成品。

总的来说,热轧型钢工艺流程是一个复杂的加工过程,需要多种工艺和设备配合完成。

在整个生产过程中,需要严格控制加工参数、材料质量,以确保最终产品符合规格要求。

同时,还需要关注环保和能源消耗等方面的问题,促进产业的可持续发展。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第18卷第4期 1998年8月

江 西 冶 金

J IAN GXI METALLUR GY

Vol.18,No.4

August1998

新钢公司热轧硅钢薄钢板生产工艺

及质量控制

新余钢铁有限责任公司 旷晓成 吴德安

电工用热轧硅钢薄钢板也称硅钢板或矽钢片。

世界上先进国家已采用冷轧无取向硅钢板取代热轧硅钢板,生产热轧硅钢板的热叠轧薄板轧机也全部被淘汰。

我国生产热轧硅钢板的厂家大多是在五六十年代投产的,其生产工艺、技术装备水平落后,但鉴于我国的国情,国内硅钢板的生产主要还是靠热叠轧薄板轧机来承担。

因此,我国的硅钢板生产厂家,应利用现有技术装备,严格工艺规范,强化管理,力争生产出高质量的硅钢板。

1 新钢公司热轧硅钢板质量现状

111 热轧硅钢板生产工艺流程

新钢公司有28年生产热轧硅钢板的历史,经过不断改进,其工艺技术基本成熟。

目前主要生产装备有:760mm×1200mm二辊周期式叠轧薄板机4台,面积为814×1392×19372(mm2)的链式加热炉4座等。

生产工艺流程是:坯料剪切→加热→轧制→剪切→初分类→平整→矫直→退火→掀板→性能测定→包装→入库。

加热温度9001000℃,采用一火轧制,轧辊温度要求保持500~530℃。

112 热轧硅钢板质量

电工用硅钢板必须具有良好的电磁性能,其性能指标为磁感应强度(B)、单位铁损(P)和电阻率(ρ)。

我公司近年来生产的电工用硅钢板的电磁性能,见表1。

表1的结果与国家有关标准对照发现,1997年产品的电磁性能不理想,磁感应强度(B25)低,铁损P10及电阻率ρ15比较高,1998年1季度的产品其电磁性能有改善;但未达到1996年的水平。

磁感应强度(B)和铁损(P)是热轧硅钢片的主要性能参数,磁感应强度B越大、铁损P越小时则越好。

因此,新钢公司热轧硅钢板铁损偏高是影响当前改善和提高硅钢板电性能的一个主要问题。

表1 19961998年1季度硅钢板电磁性能

时间 B25,T P10,w/kg ρ15,Ωm

1996年 1.549 1.998 4.337

1997年 1.548 1.998 4.875

1998年1季度 1.550 1.987 4.853

2 改善电磁性能的措施

影响热轧硅钢板电性能的因素比较多,化学成份的影响很大,其中碳、硫对磁性的影响极坏,应尽量减少其含量并控制其形态。

锰可抑制硫的影响,但含量不宜过高,Mn/S 比应控制在1018为宜。

硅是提高电阻率(ρ)最有效的元素,随硅含量增加,ρ成正比增加,硅还能使晶粒显著长大,又同时减小晶体的各向异性,使磁化容易,磁阻减小。

但硅含量增高,会因脆性引起加工困难,我公司硅钢板的硅含量控制在210%2.6%。

磷虽能使矫顽力及磁滞损失降低,有效提高电阻率,降低铁损,但会增加硅钢的冷脆,使加工困难,一般生产厂家对磷的利用都比较慎重。

另外成份的偏析及非金属夹杂对电磁性

收稿日期:1998206203

能的影响也较大。

据对49炉电性能不合格硅钢板的成份检测结果分析,有8炉的硅含量偏低不合格,经查是偏析造成的。

轧钢工艺和热处理工艺决定热轧硅钢板的显微组织、晶体缺陷、夹杂物形态及数量、应力状况、晶粒取向等,对热轧硅钢板最终质量影响很大,同样应引起重视。

211 严格控制入炉原料的化学成份

(1)铁水、生铁中硫含量要求小于01050%。

(2)石灰石、萤石应精选,石灰石粒度应保证3060mm,要求CaO≥52%,SiO2< 2.2%,MgO<3%,萤石粒度应保证30250 mm,要求CaF2≥82%。

212 把好冶炼、连铸关,控制好钢的化学成分和钢质纯净度

(1)严格控制C≤0.06%,当C≥0.20%时不准加入矿石,吹炼末期不准吊吹,必须有两个C≤0107%分析试样方可出钢。

(2)严格硅钢合金加入程序,要求一车硅铁倒包底,另一车放钢三分之一后加入。

(3)严格执行吹氩制度,要求钢包中的吹氩时间不得少于3min。

最佳吹氩工艺为:吹氩温度不低于1585℃,吹氩时间35min,压力为0130MPa。

213 硅钢板坯轧制

(1)严格控制压加温度,均热段为12601 280℃,加热段为13001330℃。

(2)改进板坯轧制工艺,在板坯生产中设两道立轧,并采用翻身轧制,以去除表面氧化铁皮,提高板坯表面质量及硅钢板电磁性能。

214 硅钢板轧制

(1)采用急火加热。

炉头温度定为9001 100℃,炉内控制还原性气氛,防止板坯表面产生氧化铁皮。

(2)提高轧辊的预热和装辊质量。

(3)一火轧制,控制终轧温度小于等于700℃。

(4)采用罩式退火炉进行热处理,以发生炉煤气作燃料,退火温度应不高于850℃,最佳退火温度为690700℃,保温时间10h。

3 结语

影响热轧硅钢板质量的因素是多方面的,除了严格控制其成分及含量外,轧制工艺及热处理操作都有影响,但只要我们认真执行工艺纪律,严格管理,就一定能生产出优质热轧硅钢板以满足市场需要。

(上接第7页)

应注重中部调剂手段的运用,加强对炉壁冷却水温差的控制。

4 结束语

在熟料比低、矿石品位低、焦炭灰份高的原料条件下,通过调整炉料结构,提高焦炭和烧结矿质量,加强上下部调剂和炉前管理,新钢公司4号、6号高炉强化冶炼取得成效,3月份高炉利用系数分别达21014t/(m3・d)和11805t/(m3・d),各项技术经济指标有不同程度的改善。

但是,目前的原料条件仍比国内同类企业存在较大差距,主要表现在熟料比低及入炉矿品位低。

继续改善原燃料条件,可进一步提高高炉技术经济指标。

同时,需进一步改善高炉操作技术,提高煤气利用率,达到节焦增产的目的。

・

9

1

・

第18卷第4期 旷晓成等:新钢公司热轧硅钢薄钢板生产工艺及质量控制。