各型机车无火回送处理办法_201232612039

HXD3B型电力机车无火回送措施探析

HXD3B 型电力机车无火回送措施探析摘要:随着中国铁路现代化技术装备水平的不断提高,2006年第一台大功率交流传动机车投入运用以来,我国各种和谐行电力机车陆续运用到祖国的各个铁道线上,如何更好的应用新的装备和技术;如何更安全、更高效的发挥出大功率机车的优越性,是我们铁路人责无旁贷的责任。

关于和谐系列的机车中比较有代表性的HXD3B型机车无火回送办理的方法值得探究关键词:和谐电力机车;HXD3B型电力机车无火回送办理引言震惊全国的南宁铁路局无火回送机车重联旅客列车脱轨,造成铁路一般B类事故。

致使无火回送机车办理,成为了机务安全风险管理中“红线”的级别。

和谐电3B型机车“无火回送”办理耗时长,耽误机车运行交路和影响安全。

更有乘务员根本不会办理“无火回送”机车的问题存在。

我们在实际工作中遇到办理“无火回送”机车害怕影响安全,好多人都照着故障处理手册进行办理。

更有在始发站有值班干部监督办理的情况发生。

而且传统做法最快也得五分钟才能完成。

慢的开始初期能达到半个小时之久。

这大大影响了机车运行交路。

在办理“无火回送”机车时候从始至终都是司机一个人在做,致使一部分学习司机根本不就会做的情况经常发生。

在工作之中每每遇到这种情况时我就在想,这个“无火回送”就必须一个人在做么?每一个环节承接的循序之间存在着必然的联系么?有一次一个伙计问我:“非得这么一步不差去完成么?你一个人做我在看着。

这多耽误时间啊?”。

这个问题困扰了我好久,好多人都按照常规的程序按部就班的去做不敢改变,因为怕影响安全。

因此在实际工作中基本上都是司机一个人从头做到尾,学习司机看看风压“一大关”,一个值班人员把关。

就形成了可笑的“一人忙得地流转,两人闲的没事看”的局面,降低了工作效率。

苏家屯和锦州机务段的无火回送办法就跟我们相同又有所不同。

再结合这几年的行车中的故障和现象。

我在原有的基础上发现可以适当变更顺序,可以高效快捷办理的方法,并且能保证安全。

机车无火回送

列车在站内、区间停车或车站摘解机车时,必须施行制动保压停车,制动管减压量不得少于100kPa,使列车可靠制动。机车乘务员摘解机车时,必须确 认列车在制动状态。

确认制动缓解作用正常.

4.HXDI型机车无火回送操作办法? 第一步:两节车车大、小闸均放运转位;

第二步:断开两节车蓄电池电源(司机操作台后墙上31-S01);

第三步:关闭两节机车的总风缸AIO赛|丁;开放两节车总风缸排水阀赛门A12,将总风缸排至150 kpa以下后,关问排水赛门;

第四步:将两节车钥匙箱U60的控制杆扳至"OFF"位;(制动柜上方右侧) 第五步:关闭两节车防唾装置S30模块上的. 01赛门(置"水平"位置);(制动柜~) 第六步将两节车制动柜EPCU上的无火旋塞调至"无火回送"位;

6.DF4C型机车无火回送操作办法? 对没有力口装机车重联装置的机车:

第一步:两端自动制动阀手柄均置手柄取出位,并取出手柄;

第二步:两端单独制动阀手柄均置运转位;

第三步开放无动力装置(滤尘止回阀)赛门;

第四步分配阀的常用~R.压阀的限制压力调整到250kpa;

第五步连接两端列车制动管,并开放折角赛门.

一.各机型无火回送操作步骤? 1. SS3B型机车无火回送操作办法? 第一步:将DCK、KJDK、KGK闸刀断开 第二步:关闭总风缸112赛门; 第三步:开放分配阀缓解赛门156; 第四步:关闭列车管115赛门; 第五步:开放无火回送155赛门,

机车无火回送实作试卷答案

第六步:调整分配阀的安全阀,使制动缸压力为180--200kpa;

7. DF5型机车无火回送操作办法?

第一步·自阀手柄置取出位;单阀手柄置运转位;

HXD3B无火回送

返回主界面

排水阀

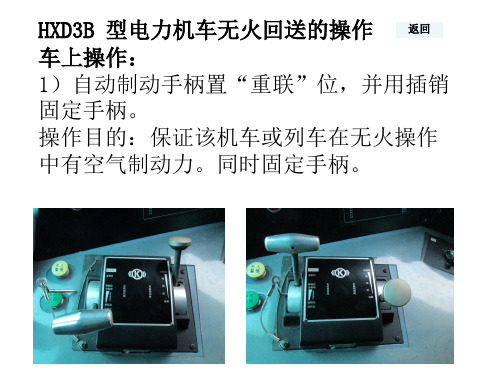

返回

6)关闭停放制动控制塞门(B40.06),应有排风现 象。 操作目的:使停放制动单元实施制动,同时切断总 风、机车制动缸向停放制动单元充风的通道,保证 机车在无火回送过程中,停放制动单元不会复位。

返回

7)做好机车防溜措施后,关闭制动柜上制动缸塞门。 操作目的:缓解机车空气制动缸,便于确认停放制动单 元状态。

返回

11)救援机车挂车后,连接制动软管,缓慢开放折 角塞门,撤销防溜装置,等待制动管压力上升至定 压。 操作目的:连接本务机车或车辆,同时达到定压后, 该机车空气制动缸应在缓解状态。

12)救援机车进行制动与缓解操作,并确认 无火机车与救援机车制动性能一致。 操作目的:机车无火操作后,检测其制动性 能。

车下操作:

返回

8)开放端部平均管塞门。(拧开防尘堵) 操作目的:排空平均管内压力,防止20#管内 有压力造成该机车制动无法缓解。

返回

9)确认停放指示器为红色,制动指示器为绿色。 操作目的:通过该指示器确认制动缸管及停放管内 无压力。

返回

10)手动缓解停放制动单元,(分别将第一、第六 动轮两侧的弹停装置手动缓解),并确认夹钳已缓 解后开放制动缸塞门。 操作目的:切除停放制动功能,需通过推动制动单 元确认已缓解后恢复空气制动功能。

返回

4)关闭塞门A10(ⅠⅡ风缸间) 操作目的:HXD3C 机车,截断一、二总风缸 间的通道,缩短总风充风时间。

A10

返回பைடு நூலகம்

5)排放总风缸空气至250kPa 以下。 操作目的:保证该机车无火操作后,在全制动 及紧急制动时,制动缸压力≤250kPa。若该机 车无火操作前有总风缸压力高于250kPa,建 议排到200~250kPa,以节约总风缸充风时间。

无火回送

无火回送

制动系属机车的重要组成部件之一,它负责 机车的制动功能,即行车时能降低车速,停车时 防止溜逸,一旦制动系出现故障会导致严重的行 车后果,如车辆放飏或带闸运行,在机车无火回 送过程中,应严格禁止出现类似行车问题,且应 在出现类似问题时,应有相应的应急处理措施。

无火回送

制动系由以下几点组成:手制动系统,基础 制动系统,空气制动系统等,通过设计组合在不 同车辆上构成该车制动装置,本公司产品无论车 型再多其基本形式是不会变的,仅仅在安装方式 和位置有所变化而已,一旦我们了解基本组成在 使用过程中就能有针对性的处理相应部件出现的 故障。现对制动系的组成及无火回送注意事项进 行讲解。

手柄置 第三位

大闸下方列 车管塞门置 关闭位

H-6制动系统关门车处理

排出副风 缸的风 关闭远 心集尘 器截断 塞门

排出工作 风缸的风

无火回送

Jz-7型制动机:在本公司机车上主要使用该型 制动机,它主要有大小闸、中继阀、分配阀、 作用阀、小风缸及其他附件组成。

Jz-7型制动机

无火回送

无火回送前的方法是: a:开放无火回送塞门; b:调整分配阀上面的常用限压阀压力为250kpa;

Hale Waihona Puke 无火回送手制动装置 手制动是停车后防溜逸的装置,也就是说正常运行 时不会也不能有动作,否则会导致带闸运行的问题,手 制动主要有:棘轮式和螺杆式等,它通过导轮;钢丝绳 (或链条)等与基础制动装置相连,直接通过闸瓦对车 轮产生作用,手制动装置结构简单,功能专一,在无火 回送过程中,只需了解安装位置过程中检查该系统不要 被人误动或忘记松开而导致带闸运行。停车检查时注意 各个紧固件无松脱。

单元制动器

弹簧制动 缓解装置

无火回送

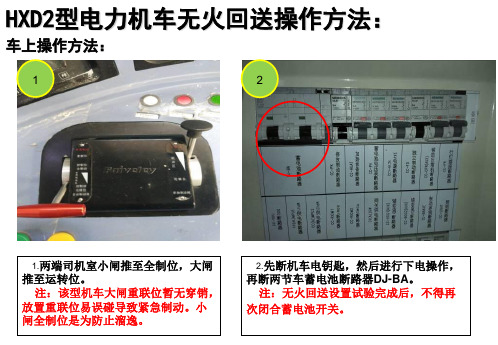

HXD2型机车无火回送操作方法

车上操作方法:

12Leabharlann 1.两端司机室小闸推至全制位,大闸 推至运转位。

注:该型机车大闸重联位暂无穿销,

放置重联位易误碰导致紧急制动。小 闸全制位是为防止溜逸。

2.先断机车电钥匙,然后进行下电操作, 再断两节车蓄电池断路器DJ-BA。

注:无火回送设置试验完成后,不得再

次闭合蓄电池开关。

6.连接列车管,缓慢开启折角塞门,等待列车 管压力升至定压。

注:若不开放列车管塞门,本务机车无法控制

无火机车的制动、缓解;若不缓慢开放列车管塞 门,易出现紧急制动,影响重联办理时间;如列 车管压力未升至定压,无火机车无法辩别停放制 动单元是否机械缓解,易出现抱轮。

HXD2型电力机车无火回送操作方法:

8.本务机车进行制动与缓解操作,并确认无 火机车与本务机车制动、缓解状态一致,闸瓦 间隙符合要求8-10mm。

注:若不对无火机车与本务机车制动、缓解

状态进行确认,某个制动单元故障后,造成机 车制动不缓解,易出现抱轮现象;

步骤4所示位置

步骤3所示位置 步骤5所示位置

车下操作方法:

7

8

7.确认停放制动指示器为红色,常用 制动指示器为绿色。将机车8个停放制 动(1、3、5、7轴在左侧,2、4、6、8 轴在右侧)手动缓解手柄往回拉到最大位 置,听到明显的“咔哒”机械动作声后, 保持3秒松开,确认该轴闸瓦缓解良好。

注:若确认发现某个停放制动没有缓

解,必须重新办理无火操作。

4.两端制动柜平均管塞门均放置“主控 位”。

注:两端制动柜均需进行操作。防止平

均管管路中的风压不能排零,闸缸无法缓 解。

HXD2型电力机车无火回送操作方法:

各种火车机车常见故障及应急处理

SS4型电力机车常见故障及应急处理目录1、蓄电池无输出电压2、电源柜不充电3、显示屏无显示4、受电弓升不起5、升弓后车顶有放炮声6、一台受电弓损坏时的处理7、运行途中,机车因故只能使用一台受电弓,但该台电弓自动降弓装置ADD又频繁动作时的处理8、主断路器不闭合9、主短路器断不开10、“原边过流”灯亮,“主断”跳11、“牵引电机”灯亮、“主断”跳12、“主接地”灯亮、“主断”跳13、辅接地14、辅过流15、励磁过流、电制动自动切除16、起劈相机,无显示跳闸17、劈相机不起动18、合劈相机扳钮,“劈相机”灯亮,不起动19、劈相机起动后,电磁噪音大,起动电组甩不开20、零压灯灭,劈相机启动,主断无故障跳闸21、压缩机不启动22、压缩机打不起风或打风后排风不止23、切除一台故障牵引风机24、切除故障的变压器油泵和风机25、两位置开关不转换26、预备灯不灭27、电子柜预备灯不灭28、牵引制动无流(预备灯灭)29、某一架窜车30、整车电流上窜31、某节车电流上窜32、空转灯亮、自动撒砂减载33、切除故障节机车,单节维持运行办法34、辅助压缩机泵风慢或不泵风35、110V电源抖动明显36、运行中控制电压波动大,有时伴随(电子柜预备)灯亮或显示屏全黑37、牵引、制动工况给手柄或手柄到某级位时,电子柜电源中断,主断跳闸38、某转向架电流表抖动39、牵引时两架电流一致,电压不一致;达到限压值后电压一致,电流不一致40、架切除的方法41、换端操纵(制动机)的方法。

42、运行途中登上机车车顶处理故障时的安全规定。

43、某节机车辅助压缩机故障(总风缸、控制风缸无风)时的升弓方法44、运行途中,某节机车因故障须拆除该节门联锁保护阀287YV接线或短接该节车受电弓风压继电器515KF接点时的操作方法及安全注意事项45、门联锁卡死或漏风时的故障处理46、运行途中,发现接触网摆动异常的处理47、某台受电弓的自动降弓装置的切除方法48、运行途中,某台受电弓降不下来时的处理49、闭合电钥匙,零位灯不显示50、制动风机故障51、控制回路接地52、110V整流系统故障53、蓄电池故障54、控制电压过高或波动55、监控故障56、假空转57、电空制动控制器放运转位(1)三针一致,过量供给(2)均衡风缸与列车管均无压力(3)均衡风缸有压力,列车管无压力(4)列车管表针来回摆动,有大排气声(5)制动后中立位移运转位,均衡风缸不充风(6)均衡风缸及列车管压力升压缓慢58、电空制动控制器放中立位(1)初放中立位,就有初制动减压量(2)制动后中立位,均衡风缸压力继续下降(3)制动后移中立位,均衡风缸保压,列车管压力下降(4)制动后移中立位,有较大回风(5)制动后回中立位,均衡风缸及列车管又恢复定压(6)减压后回中立位,制动缸不保压59、电空制动控制器放制动位(1)均衡风缸不减压(2)有初制动减压后,不能继续减压或减压缓慢(3)列车管减压80~100Kpa左右起紧急60、电空制动控制器放紧急位(1)列车管不排风(2)列车管压力降不到零(3)制动缸压力升至400kPa的时间大于5s(4)制动缸压力单缓不到零61、电空制动控制器放过充位(1)列车管无过充量(2)列车管过充量追踪总风压力62、电空制动控制器紧急位回运转位(1)列车管不充风(2)254排风1电空阀排风不止63、电空制动控制器过充位回运转位(1)过充量不消除64、电空制动控制器放重联位(1)均衡风缸不保压65、电空制动控制器运转位,空气制动阀制动位(1)制动缸无压力66、电空制动控制器运转位,空气制动阀中立位(1)制动缸不保压(2)空气制动阀缓解位,不充风(3)空气制动阀制动位,均衡风缸排风慢67、其他(1)大闸在电空位,小闸由运转位推到制动位,起紧急68、两节机车间发生断钓钩、分离69、牵引电机传动齿轮折齿或损坏70、牵引电机轴承烧损71、轮对轴箱轴承烧损72、抱轴承轴瓦烧损73、轮对切轴74、动轮固死常见故障及应急处理1、蓄电池无输出电压闭合蓄电池自动开关601QA,如不行,反复断合几次,确保其接触良好,仍无输出,则闭合该车重联闸刀668QS。

机车无火回送培训资料

第一部分 SS型电力机车 (SS3、SS3B、SS4、SS7C、SS7D、SS9G型机车)第一章 无火回送的操作方法第一节 无火回送的转入一、SS3B、SS4型机车无火回送转入方法1.检查机车走行部分、制动部分是否正常。

2.确认手制动机已经缓解。

3.检查车轴齿轮箱及抱轴瓦油盒的油位。

4.关闭两节机车中继阀座下方的中继阀列车管塞门115。

5.开放两节机车分配阀缓解塞门156和无火塞门155。

6.两节机车空气制动阀上的电空转换扳键打向电空位。

7.关闭两节机车风源系统中的总风缸塞门112。

8.调整两节机车分配阀安全阀,使其整定值为180~200kPa。

9.司机控制器调速手柄置“零”位、换向手柄置“取出”位并取出。

10.空气制动阀置“运转”位,电空制动控制器手柄置“重联”位并取出。

11.断开机车蓄电池闸刀开关。

二、SS3型机车无火回送转入方法1.检查机车走行部分、制动部分是否正常。

2.确认手制动机已经缓解。

3.检查车轴齿轮箱及抱轴瓦油盒的油位。

4.关闭机车中继阀座下方的中继阀列车管塞门115。

5.开放机车分配阀缓解塞门156 和无火塞门155。

6.机车空气制动阀上的电空转换扳键打向电空位。

7.关闭机车风源系统中的总风缸塞门112。

8.调整机车分配阀安全阀,使其整定值为180~200kPa。

9.司机控制器调速手柄置“零”位、换向手柄置“取出”位并取出。

10.空气制动阀置“运转”位,电空制动控制器手柄置“重联”位并取出。

11.断开机车蓄电池闸刀开关。

三、SS7C、SS7D型机车无火回送转入方法1.关闭中继阀座下方的中继阀列车管塞门115。

2.开放机车分配阀缓解塞门156 和无火塞门155。

3.调整机车分配阀安全阀,使其整定值为200kPa。

4.关闭机车风源系统中的总风缸塞门112。

5.关闭储能制动电空阀塞门149,并使用专用工具手动缓解储能制动单元。

6.司机控制器调速手柄置“零”位、换向手柄置“取出”位并取出。

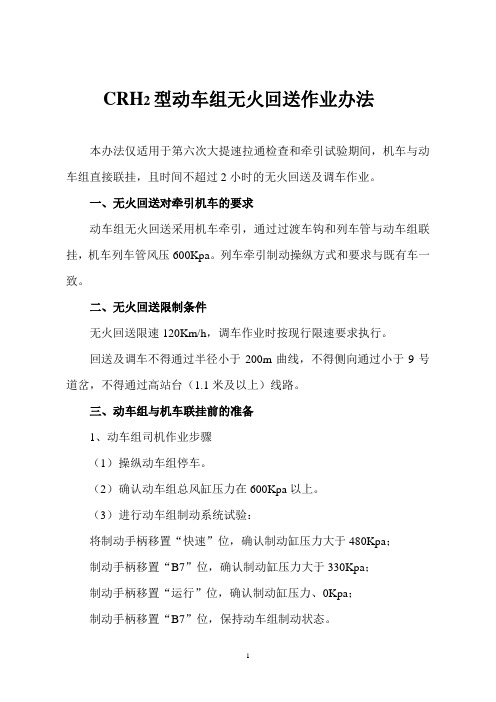

CRH2型动车组无火回送作业办法

CRH2型动车组无火回送作业办法本办法仅适用于第六次大提速拉通检查和牵引试验期间,机车与动车组直接联挂,且时间不超过2小时的无火回送及调车作业。

一、无火回送对牵引机车的要求动车组无火回送采用机车牵引,通过过渡车钩和列车管与动车组联挂,机车列车管风压600Kpa。

列车牵引制动操纵方式和要求与既有车一致。

二、无火回送限制条件无火回送限速120Km/h,调车作业时按现行限速要求执行。

回送及调车不得通过半径小于200m曲线,不得侧向通过小于9号道岔,不得通过高站台(1.1米及以上)线路。

三、动车组与机车联挂前的准备1、动车组司机作业步骤(1)操纵动车组停车。

(2)确认动车组总风缸压力在600Kpa以上。

(3)进行动车组制动系统试验:将制动手柄移置“快速”位,确认制动缸压力大于480Kpa;制动手柄移置“B7”位,确认制动缸压力大于330Kpa;制动手柄移置“运行”位,确认制动缸压力、0Kpa;制动手柄移置“B7”位,保持动车组制动状态。

(4)断开主断路器,降下受电弓(无网区段,受电弓处于降下状态时,无此步操作)。

(5)确认动车组蓄电池的电压在77V以上。

电压不足时,动车组司机升弓充电。

动车组停留线路无充电条件时,动车组司机通知随车检修人员,由随车检修人员通知调车指挥人,限速5Km/h回送。

(6)操作“联挂准备”开关打开头车的前端罩盖。

如果无法正常打开,可以使用列车分合控制盘内的开关来打开头车罩盖。

(7)接通制动指令转换器的电源(将司机室后面板“救援转换装置”断路器闭合)。

(8)确认制动指令转换器的设定正确。

(9)通知随车检修人员准备工作完毕。

2.随车检修人员作业步骤(1)下车目视确认动车组两受电弓均处于降下状态。

(2)确认头车罩盖打开状态,检查密接式车钩、电气连接器状态良好,确认救援、救援旁通阀门正位。

(3)将过渡车钩安装在头车的密接车钩上,确认锁销相互咬合状况。

(4)安装制动(BP)软管。

(5)通知机车司机、动车组司机,准备工作完毕。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

附件:

各型机车无火回送处理办法

1.内燃机车

1.1将自阀臵于取柄位,单阀臵于运转位;

1.2客、货转换阀臵于“货车位”;

1.3开放无动力装臵塞门(DF4A、DF4B、DF4KB型内燃机车在机械间右侧主发处地板下方,DF7C在辅机间作用阀下方,DF7G在制动室中继阀下方,DF8B在低压室右侧第一块地板下方);

1.4将常用限压阀调整到150~200kPa;

1.5联接要联挂端的制动软管,缓慢打开该处制动管折角塞门。

1.6断开机车蓄电池闸刀。

1.7本务机车实施缓解并制动试验3次以上,观察回送机车列车管、闸缸压力变化是否正常,确认无火机车与本务机车制动、缓解一致。

1.8对机车作无动力回送处理时,机车必须采取防溜措施。

回送机车在恢复运用状态时,必须采取有效制动措施方可摘钩。

2.SS6型电力机车

2.1将自阀臵于重联位,单阀臵于运转位;

2.2关闭列车管塞门115(制动柜后方);

2.3开放分配阀缓解塞门156(分配阀处)和无动力回送塞门155(制动柜右下部);

2.4调整分配阀安全阀压力为150~200kPa;

2.5联接要联挂端的制动软管,缓慢打开该处制动管折角塞门。

2.6断开机车蓄电池闸刀。

2.7本务机车实施缓解并制动试验3次以上,观察回送机车列车管、闸缸压力变化是否正常,确认无火机车与本务机车制动、缓解一致。

2.8对机车作无动力回送处理时,机车必须采取防溜措施。

回送机车在恢复运用状态时,必须采取有效制动措施方可摘钩。

3.SS4双节结构电力机车

3.1将自阀臵于重联位,单阀臵于运转位,关闭两节车115塞门(在空气制动柜后部的中继阀处);

3.2两节车无动力回送塞门155(SS3B和SS4都在制动柜右下部)均臵开放位;

3.3两节车的分配阀缓解塞门156均臵于开放位(SS3B 和SS4都在分配阀处);

3.4关闭两总风缸间的112塞门(走行部第一、第二总

风缸之间);

3.5将两节车的分配阀安全阀均调整到150~200kPa;

3.6操纵节重联阀臵于“本务位”,非操纵节的重联阀臵于“补机位”;

3.7联接要联挂端的制动软管,缓慢打开该处制动管折角塞门。

3.8断开机车蓄电池闸刀。

3.9本务机车实施缓解并制动试验3次以上,观察回送机车列车管、闸缸压力变化是否正常,确认无火机车与本务机车制动、缓解一致。

3.10对机车作无动力回送处理时,机车必须采取防溜措施。

回送机车在恢复运用状态时,必须采取有效制动措施方可摘钩。

4.6K型电力机车

4.1首先断开蓄电池自动开关。

4.2在弹簧制动缸处于无风状态时,手动彻底缓解弹簧制动缸。

4.3关闭停车制动塞门(二端压缩机上方)。

4.4两端自阀手柄臵于手柄取出位,客货转换塞门臵于“截断位”;两端单阀手柄臵于运转位。

4.5MU-2A重联阀臵于“本务或回送”位。

4.6开放无动力回送塞门(在制动柜下部)。

4.716#管上的三通塞门(制动柜上部的无动力回送塞门)转换90度,使制动缸压力限制在180kPa左右。

4.8关闭第三总风缸塞门(制动柜左下部)。

4.9检查制动缸塞门在全开启状态(一个转向架一个,在走行部转向架上方的车体上)。

4.10联接要联挂端的制动软管,缓慢打开该处制动管折角塞门。

4.11本务机车实施缓解并制动试验3次以上,观察回送机车列车管、闸缸压力变化是否正常,确认无火机车与本务机车制动、缓解一致。

4.12回送途中在中间站停车时,缓解单阀,检查确认弹簧制动缸是否在缓解位。

4.13途中加强走行部后部了望,防止动轮弛缓的发生。

4.14对机车作无动力回送处理时,机车必须采取防溜措施。

回送机车在恢复运用状态时,必须采取有效制动措施方可摘钩。

5.HXD1C型电力机车

5.1将自动制动手柄放重联位并插上锁闭销,单独手柄放运转位。

5.2切除无人警惕模块S10塞门(制动柜的左上部),关闭制动柜中模块B40.06的塞门(在制动柜的右上部,黄颜色)。

5.3手拉缓解每个停车制动单元,共四个1、3、4、6位。

5.4将制动柜内ERCP上的无火塞门打到投入位(在制动柜的中下部)。

5.5关闭风源柜中塞门A10(制动柜的右部),打开风源柜中总风缸的排水塞门A12(总风缸下方)将风缸压力排至250kPa左右,然后关闭。

5.6打开所有平均管塞门B82,B86(机车端部),联接机车间平均软管。

关闭总风联管塞门B80,B87(机车端部)。

5.7联接要联挂端的制动软管,缓慢打开该处制动管塞门B81(机车端部)。

5.8联接另外一台机车将无火机车列车管冲至定压,观察闸缸压力是否为0,如不为0顶开16控制模块上的测试接头16T(制动柜的下部16CP上)排空闸缸预控空气。

5.9断开机车蓄电池闸刀。

5.10本务机车实施缓解并制动试验3次以上,观察回送机车列车管、闸缸压力变化是否正常,确认无火机车与本务机车制动、缓解一致。

5.11对机车作无动力回送处理时,机车必须采取防溜措施。

回送机车在恢复运用状态时,必须采取有效制动措施方可摘钩。

6.HXD2C型电力机车

6.1将RB-MV塞门臵车辆位(在空气制动柜上);

6.2关闭停放制动RB-(IS)FS塞门(在空气制动柜上);

6.3关闭单阀制动RB(IS)FD塞门(在空气制动柜上);

6.4关闭紧急制动阀RB(IS)Q(ECH)URG塞门(在空气制动柜上);

6.5关闭一号气动柜紧急制动塞门(在空气制动柜对面的一号气动柜上);

6.6下车拉动停放制动拉环;

6.7断开机车蓄电池闸刀。

6.8本务机车实施缓解并制动试验3次以上,观察回送机车列车管、闸缸压力变化是否正常,确认无火机车与本务机车制动、缓解一致。

6.9对机车作无动力回送处理时,机车必须采取防溜措施。

回送机车在恢复运用状态时,必须采取有效制动措施方可摘钩。

6.10若要使无火回送机车无制动力,需同时关闭分配阀切除RB(IS)CP联动塞门(在空气制动柜上)、转向架RB(IS)CF1/2塞门(在空气制动柜上)。

7.HXD3型电力机车

7.1车上操作

7.1.1单独制动手柄臵“运转”位,自动制动手柄臵“重联”位并插上锁闭销。

7.1.2将ERCP模块无火回送塞门转到“投入”位(在制

动柜下部)。

7.1.3将总风缸压力空气排放至250kPa以下。

7.1.4关闭停放制动控制塞门(B40.06)(在制动柜的右上部),应有排风现象。

7.2车下操作

7.2.1开放机车两端平均管塞门。

7.2.2连接制动软管,缓慢开放折角塞门,等待制动管压力升至定压。

7.2.3断开机车蓄电池闸刀。

7.2.4确认停放指示器为红色,制动显示器为绿色,手动缓解停放制动单元,并确认夹钳已缓解。

7.2.5本务机车实施缓解并制动试验3次以上,观察回送机车列车管、闸缸压力变化是否正常,确认无火机车与本务机车制动、缓解一致。

7.2.6对机车作无动力回送处理时,机车必须采取防溜措施。

回送机车在恢复运用状态时,必须采取有效制动措施方可摘钩。