平面行星夹具的物理气相沉积均匀性计算

真空镀膜实验报告-(1)

真空镀膜 预习报告陈嘉琦 11990302【摘要】真空镀膜最为基础的两种方法就是蒸发法和溅射法。

本实验采用的是蒸发法镀膜。

理想的镀膜结果应在真空环境下进行,所以先对真空室进行抽真空,再进行镀膜。

一、引言真空镀膜也叫物理气相沉积(PVD :physics vaporous deposit ),它是利用某种物理过程,如物质的热蒸发或在受到粒子束轰击时物质表面原子的溅射等现象,实现物质从源物质到薄膜的可控的原子转移过程。

物理气相沉积技术中最为基础的两种方法就是蒸发法和溅射法。

不仅两种物理气相沉积方法已经大量应用于各个技术领域之中,而且为了充分利用这两种方法各自的优点,还开发出了许多介于上述两种方法之间的新的薄膜沉积技术。

二、实验目的1、复习巩固真空的获取实验2、完成镀膜过程三、实验原理真空镀膜是在真空室中进行的(一般气压低于Pa 2103.1-⨯),当需要蒸发的材料(金属或电介质)加热到一定温度时,材料中分子或原子的热振动能量可增大到足以克服表面的束缚能,于是大量分子或原子从液态或直接从固态(如2SiO 、ZnS )汽化。

当蒸汽粒子遇到温度较低的工件表面时,就会在被镀工件表面沉积一层薄膜。

现在对源加热方式、真空度对膜层质量的影响及蒸发源位置对薄膜均匀性的影响等问题作简要说明。

(1)源加热器如图(a)(b)为电阻型源加热器,它们由高熔点的金属做成线圈状(称为丝源)或舟状(称为舟源)。

加热源上可承载被蒸发材料。

由于挂在丝源上的被蒸发物质(如铝丝)可形成向各个方面发射的蒸汽流,因此丝源可用为点源,而舟源则可近似围内发射的面源。

对于不同的被蒸材料,可选取由不同材料做成,形状各异的加热器。

电阻源加热器具有简便、设备成本低等优点,但由于加热器与蒸发物在电阻加热器上的装载量不能太多,因此所蒸膜厚也将受到限制。

图1(c)是一种电子束蒸发源的示意图。

它是利用高电压加速并聚焦的电子束经磁偏转,在真空中直接打到蒸发源表面,使蒸发物表面的局部温度升高并溶化来实现真空沉积的。

物理气相沉积

物理⽓相沉积物理⽓相沉积(PVD)技术第⼀节概述物理⽓相沉积技术早在20世纪初已有些应⽤,但在最近30年迅速发展,成为⼀门极具⼴阔应⽤前景的新技术。

,并向着环保型、清洁型趋势发展。

20世纪90年代初⾄今,在钟表⾏业,尤其是⾼档⼿表⾦属外观件的表⾯处理⽅⾯达到越来越为⼴泛的应⽤。

物理⽓相沉积(Physical Vapor Deposition,PVD)技术表⽰在真空条件下,采⽤物理⽅法,将材料源——固体或液体表⾯⽓化成⽓态原⼦、分⼦或部分电离成离⼦,并通过低压⽓体(或等离⼦体)过程,在基体表⾯沉积具有某种特殊功能的薄膜的技术。

物理⽓相沉积的主要⽅法有,真空蒸镀、溅射镀膜、电弧等离⼦体镀、离⼦镀膜,及分⼦束外延等。

发展到⽬前,物理⽓相沉积技术不仅可沉积⾦属膜、合⾦膜、还可以沉积化合物、陶瓷、半导体、聚合物膜等。

真空蒸镀基本原理是在真空条件下,使⾦属、⾦属合⾦或化合物蒸发,然后沉积在基体表⾯上,蒸发的⽅法常⽤电阻加热,⾼频感应加热,电⼦柬、激光束、离⼦束⾼能轰击镀料,使蒸发成⽓相,然后沉积在基体表⾯,历史上,真空蒸镀是PVD法中使⽤最早的技术。

溅射镀膜基本原理是充氩(Ar)⽓的真空条件下,使氩⽓进⾏辉光放电,这时氩(Ar)原⼦电离成氩离⼦(Ar+),氩离⼦在电场⼒的作⽤下,加速轰击以镀料制作的阴极靶材,靶材会被溅射出来⽽沉积到⼯件表⾯。

如果采⽤直流辉光放电,称直流(Qc)溅射,射频(RF)辉光放电引起的称射频溅射。

磁控(M)辉光放电引起的称磁控溅射。

电弧等离⼦体镀膜基本原理是在真空条件下,⽤引弧针引弧,使真空⾦壁(阳极)和镀材(阴极)之间进⾏弧光放电,阴极表⾯快速移动着多个阴极弧斑,不断迅速蒸发甚⾄“异华”镀料,使之电离成以镀料为主要成分的电弧等离⼦体,并能迅速将镀料沉积于基体。

因为有多弧斑,所以也称多弧蒸发离化过程。

离⼦镀基本原理是在真空条件下,采⽤某种等离⼦体电离技术,使镀料原⼦部分电离成离⼦,同时产⽣许多⾼能量的中性原⼦,在被镀基体上加负偏压。

科学11-班——物理气相沉积(PVD)

选择溅射及扩散作用使表面成分有异于整体材料成分

⑵ 荷能离子对基体和镀层界面的轰击效应:

高缺陷浓度与温升提 高了扩散速率,增强 沉积原子与基体原子

之间的相互扩散

优先去除结合松散的原子

物理混合 增强扩散

反冲注入与级联碰撞,引起近表面区的非扩 散型混合,形成“伪扩散层”界面,即膜基 之间的过滤层,厚达几微米,其中甚至会出 现新相。这可大大提高膜基附着强度。

1. 所生长的材料以物理的方式由固体转化为气体 2. 生长材料的蒸汽经过一个低压区域到达衬底 3. 蒸汽在衬底表面上凝结,形成薄膜

Substrate

Substrate Substrate Substrate Substrate

热运动 原子团簇

岛 薄膜

PVD所需实验条件及实验配置

实验条件

高真空 (HV) 高纯材料

脉冲激光蒸发的特点

1、激光束的斑点很小,蒸发只发生在光斑周围的局部区域, 2、可以避免坩埚材料对蒸发材料的污染,提高薄膜纯度, 激光 加热源,功率密度高,可以蒸发任何高熔点的材料,沉积含有不同 熔点材料的化合物薄膜可保证成分的比例,特别适合于蒸发那些 成分比较复杂的合金或化合物材料.蒸气的成分与靶材料基本相 同,没有偏析现象 3、蒸发量可以由脉冲的数量定量控制;有利于薄膜厚度控制; 4、光束渗透深度小 ~ 100 A, 蒸发只发生在靶材表面 5、由于激光能量密度的限制,薄膜均匀性比较差; 6、不要求高真空,但激光器价格昂贵

3)薄膜成分易控制

4)可实现工业化

♣ 缺点:

1)装置复杂

2)受气氛影响

真空蒸发镀膜:

0.1~5um/min

二级溅射速率: 0.01~0.5um/min

3)需要制备靶材 4)沉积速度低

物理气相沉积x

,

汇报人:

目录 /目录

01

点击此处添加 目录标题

04

物理气相沉积 技术的优缺点

02

物理气相沉积 技术概述

05

物理气相沉积 技术的发展趋 势

03

物理气相沉积 技术的应用领 域

06

物理气相沉积 技术的前景展 望

01 添加章节标题

02 物理气相沉积技术概述

物理气相沉积技术的定义

物理气相沉积技术 是一种利用物理方 法将气态物质转化 为固态薄膜的技术。

增强与其他表面处理技术的结合应用如电镀、化学镀等以提高沉积效率和 质量。

开发新型物理气相沉积技术如脉冲电弧放电、激光诱导等离子体等以满足 更广泛的应用需求。

深入研究物理气相沉积的机理和过程控制提高沉积层的均匀性和致密性。

加强与其他表面处理技术的结合应用如电镀、化学镀等以提高沉积效率和 质量。

06

物理气相沉积技术的前 景展望

新能源领域

太阳能电池: 物理气相沉积 技术用于制备 高效太阳能电 池提高光电转

换效率。

锂离子电池: 通过物理气相 沉积技术制备 电极材料提高 锂离子电池的 能量密度和循

环寿命。

燃料电池:利 用物理气相沉 积技术制备质 子交换膜和催 化剂降低燃料 电池的成本和

提高性能。

储能技术:物 理气相沉积技 术在储能领域 也有广泛应用 如超级电容器 和电池储能系

拓展应用领域和提高应用水平

拓展应用领域:随着技术的不断发展物理气相沉积技术的应用领域正在不断拓展例如在新能源、生物医学、 航空航天等领域的应用。

提高应用水平:通过不断的技术创新和改进物理气相沉积技术的应用水平也在不断提高例如在薄膜的均匀性、 附着力、耐久性等方面的提升。

第二章物理气相沉积优秀课件

热蒸发: 蒸发材料在真空室中被加热,其原子或分子从表面溢出

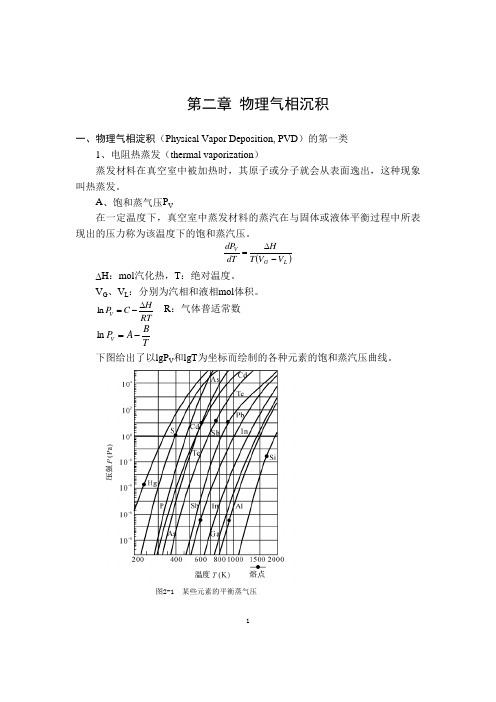

1、饱和蒸气压PV 定义:

在一定温度下,真空室中蒸发材料的蒸气在与固体或液体平衡过 程中所表现出的压力称为该温度下的饱和蒸气压

3

dPV H dT T(VGVL)

∆H:摩尔气化热 T:绝对温度

某些元素的平衡蒸气压

5

2、蒸发粒子的速度和能量

Em

1 2

mv

2 m

kT

2

vm

3kT m

3RT M

E 3 kT 2

T 1000 ~ 2500 C

E 0 . 1 ~ 0 . 2 eV

m:一个蒸发分子的质量 M:摩尔质量 T:绝对温度 k:玻尔兹曼常数 R:气体普适常数

平均速度105cm/s

激波薄层中O2分子将被激发、离解乃至电离而以氧原子、氧 离子等化学活泼状态存在

烧蚀物紧挨着该区域,其中的金属元素与上述的化学活性氧发 生气相化学反应

显著的气相化学反应发生在激波形成后约5mm的范围内

27

2.2.5 颗粒物的抑制方法

颗粒物是限制PLD技术获得广泛应用的主要因素之一

解决途径:争取从源头上减少液滴的产生或在传输过程中减少液 滴到衬底的沉积

VG:气相摩尔体积 VL:液相摩尔体积

RT V VG VL VG PV

ln PV A H A B

RT

T

R:气体普适常数 A、B为常数

4

饱和蒸气压随着温度升高而迅速增加 由图中曲线知:

a. 达到正常薄膜蒸发速率所需温度,即 PV=1Pa时温度; b. 蒸发速率随温度变化的敏感性; c. 蒸发形式:蒸发温度高于熔点,蒸发状 态是熔化的,否则是升华。

物理气相沉积综述

1第二章 物理气相沉积一、物理气相淀积(Physical Vapor Deposition, PVD )的第一类1、电阻热蒸发(thermal vaporization )蒸发材料在真空室中被加热时,其原子或分子就会从表面逸出,这种现象叫热蒸发。

A 、饱和蒸气压P V在一定温度下,真空室中蒸发材料的蒸汽在与固体或液体平衡过程中所表现出的压力称为该温度下的饱和蒸汽压。

()L G V V V T HdT dP -∆=∆H :mol 汽化热,T :绝对温度。

V G 、V L :分别为汽相和液相mol 体积。

RTH C P V ∆-=ln R :气体普适常数TBA P V -=ln 下图给出了以lgP V 和lgT 为坐标而绘制的各种元素的饱和蒸汽压曲线。

图2-1 某些元素的平衡蒸气压2饱和蒸汽压随着温度升高而迅速增加。

由上图1曲线知,a. 达到正常薄膜蒸发速率所需的温度,即P V =1Pa 时温度;b. 蒸发速率随温度变化的敏感性;c. 蒸发形式:蒸发温度高于熔点,蒸发状态是熔化的,否则是升华。

下表是几种介质材料的蒸汽压与温度的关系B 、蒸发粒子的速度和能量CT KT E M RTm KT v kTm v E m m 2500~1000 23332122====== 平均速度105cm/s ,eV E 2.0~1.0=C 、蒸发速率和淀积速率()[]mkT P P dtA dN h V e πα2/Re -=⋅= (个/米2·秒)dN :蒸发粒子数,α e :蒸发系数,A :面积P V :饱和蒸汽压;P h :液体静压,m :原子量, K :玻耳兹曼常数。

设α e =1, P h =0mkT Pv π2/Re =质量蒸发速率:3RT MP kTmP m R VVm ππ22Re ===(千克/米2·秒) 沉积速率:mkT rA P R V d /2cos 2ππρθ⋅=(米/秒)U 型旋螺形篮形舟加盖舟圆筒形Jacques形坩埚+辐射丝“榴弹炮”2、电子束加热法电子的动能:45()skm v kv u s cm u v U e m v E /106 ,10/1093.521472⨯==⨯=⋅==电子束的能量:W=n ⋅e ⋅U=IU 热量:Q=0.24WtA 、直式电子枪图2-2 直枪(皮尔斯枪)结构示意图B 、电磁偏转式电子枪: 环枪(电偏转)e 形枪(磁偏转)图2-3 环枪剖面图图2-4 e枪结构示意图3、激光蒸发激光作为蒸发材料的一种热源。

物理气相沉积

五 纳米加工平台现有设备介绍

热蒸发操作注意事项

不要用坚硬物品敲击触摸屏。 如果系统有异常声音或气味应马上停止工作,关闭总 电源,查出问题后再工作。 如果系统长期不用,要使真空腔处于真空状态关闭机 器。 充气阀充气完毕后要及时关闭。 单独用一个真空室工作时,一定要保持另一个真空室 处于低真空状态,不可是大气压状态。 束源炉在升温的过程中通过面板上的调节旋钮调节电 流不能超过3A,蒸发过程中温度不稳定可增加电流。 束源炉的温度或蒸发舟的温度必须降低到100度以下才 可关闭真空系统,开启真空室。

三 PVD薄膜沉积中常见问题

基片与蒸发源间的距离 镀膜时的压力 基片加偏压

四 PVD薄膜的表征

PVD薄膜的表征

电学性能:四探针 粘附性:划痕法 内应力:X射线衍射法 膜厚:台阶仪 表面粗糙度:AFM

21

五 纳米加工平台现有设备介绍

磁控溅射-LAB18

22

五 纳米加工平台现有设备介绍

LAB18系统组成 控 制 系 统 电源 加热 抽 真 空 系 统

Thick(A)

39

五 纳米加工平台现有设备介绍

ei-5z操作注意事项

开机前注意检查水电气正常; 做工艺之前检查坩埚源的状态,如源不够及 时通知相应工作人员; 禁止在低真空条件下打开电子枪电源; 蒸发前注意晶振片的频率和所要蒸发材料的 量 蒸镀过程中,注意观察所蒸发的材料是否正 确,电子束斑位置; 禁止非授权操作人员执行开机和关机步骤。

3

一 PVD薄膜沉积的基本原理

PVD技术的分类

物理气相沉积(PVD) 真空蒸镀 电子束(EB)蒸发 热蒸发 溅射镀膜 直流溅射 射频溅射 脉冲直流溅射 离子镀

4

一 PVD薄膜沉积的基本原理

物理气相沉积(PVD)

片上成膜。

物理气相沉积(PVD)

(3)特点:

优点: a. 使用范围宽,原则上任何物质均可溅 c.可制备掺杂膜、氧化物膜和超高纯膜等。

缺点: a.设备复杂,沉积参数控制较难; b.沉积速率低,约0.01~0.5m/min, 蒸镀: 0. 1~5m/min

① 蒸发速率Ne:

——热平衡条件下,单位时间内,从蒸发源每单位面 积上射出的平均原子数。

N e1 4n

P

2m

3.51 13202 P (1/cm2·s)

kT

MT

(3)

成立条件:S<几个cm2,且P<1Pa 质量蒸发速率G:

——单位时间内,从单位面积上蒸发的质量。

G C m N eC N M 0N e5 .8 3 3 1 0 (g 2 /cP m2·M s) /T

(3)影响因素

1)基底取向及污染问题

基底取向‖单晶膜取向,应力小;

解理面新鲜,可减小污染,但有时也需要引入一点缺陷;

2)外延温度 Te —— 制备单晶膜的临界温度

Te ——提供分子扩散的能量,

是外延生长难易程度的指标。

a. Te与材料性质有关;

b. Te与蒸发速率有关,

蒸发速率↘, Te ↘;

c. Te与表面粗糙度有关,

4)净化处理:对真空系统——烘烤;对基片——加热去污。

物理气相沉积(PVD)

3. 蒸镀分馏问题

由于各组分的饱和蒸气压不同,因而蒸发速率不同,造成 沉积膜的成分与母体不同(分馏),薄膜本身成分也随厚 度而变化(分层)。

合金在蒸发时会发生分馏

设:物质含A,B成分,MA、MB,PA、PB, 则由(3)式,得 :

平面行星夹具的物理气相沉积均匀性计算

0 引 言

使用 物理 气相 沉积 法制备 光学 薄膜 时 , 薄膜 物理 厚度 ( 称膜 厚 ) 简 均匀性 直 接影 响薄膜 的光 学均 匀性 . 膜

系和优化结 果 的有效 性做 深层 次 的分析 . 本文 建立 了平 面行星夹 具 薄膜 淀积无 量 纲模 型 , 写 了平 面行 星夹具 膜 厚分 布计算 分析 程 序 , 一定范 编 在

围内找 到优 化 几何 配置 ; 立 了 3种对 几 何配 置 的评价方 法 : 建 ①几 何配 置 的膜 料效 率 : 角 向均匀 性 ; 膜厚 ② ③

型设计 : 蒸发分 子与 蒸发 分子 、 j① 蒸发 分 子与 残 余气体

.

分子之 间碰撞 可 以忽 略 ;② 蒸 发 分 子 到 达 基底 表 面 后 全

部淀积 成折 射率 和密度 均 匀 恒 定 的 薄 膜 ;③在 积分 范 围

内 , 发源 的蒸 汽发射特 性不 随 时间 变化 . 蒸 图 L 典 型平 面 行星 夹 具 的几 何 模 型 , 中 日 是 标 为 其 准点 P ( 面夹 具 与 副轴 交 点 S H;0 到 蒸 发 源水 平 面 平 / )

2 10 080

维普资讯

第 6期

方 明等: 平面行星夹具的物理气相沉积均匀性 计算

79 3

为 正方 向 , K是副 轴与 主轴角 速 度 比值 , p点处 蒸汽 入射 角 , 口是 声为J点 的蒸 发角 P

考察 点 P在单 位 时间 内接受 的膜料 可 以表示 为

配 置 的膜 料 效 率 、角 向均 匀 性 和 膜 厚 分 布 对 蒸 发源 蒸 汽 发 射 特 性 变 化 的 敏 感 性 方 面 评 价 优 化 结 果 ,得 到 了最 优

《物理气相沉积》课件

历史

物理气相沉积技术的起源可 以追溯到19世纪早期,随着 技术的发展和进步,它成为 了研究和应用中的重要工具。

技术分类

物理气相沉积技术可以根据 不同的气源、沉积方式和衬 底类型进行分类,如蒸发沉 积、溅射沉积和激光热解沉 积等。

物理气相沉积的原理

物理气相沉积过程包括原子蒸发、沉积再结晶和薄膜形成,其结果受多种影响因素的调控和控制。Fra bibliotek半导体行业

光伏行业

物理气相沉积可用于制备半导体器件中的金属导线、 氮化物薄膜和硅化物膜等。

物理气相沉积技术可用于制备太阳能电池中的透明 导电膜和光学薄膜。

硬盘制造

物理气相沉积可用于制备硬盘磁记录头中的磁性材

生物医学

物理气相沉积技术在生物医学研究中用于制备生物

物理气相沉积与其他沉积技术的比较

物理气相沉积与化学气相沉积和电子束蒸发等其他沉积技术相比具有不同的特点和适用场景。

1

原子蒸发

通过加热蒸发源,使固态材料转变为气态原子或分子,形成沉积粒子。

2

沉积再结晶

沉积粒子在衬底表面再结晶,形成连续的固体薄膜结构。

3

影响因素

沉积速率、沉积温度、沉积材料的物性和衬底表面的准备都会对薄膜沉积过程和性质产生重 要影响。

物理气相沉积的应用

物理气相沉积技术在半导体行业、光伏行业、硬盘制造和生物医学等领域得到广泛的应用。

化学气相沉积

通过化学反应产生沉积物,具有较高的沉积速率和 较好的均匀性,适用于大面积薄膜制备。

电子束蒸发

使用高能电子束蒸发材料,沉积速率快,适用于高 精度和小面积的薄膜制备。

《物理气相沉积》PPT课 件

本课程将介绍物理气相沉积的原理、应用和与其他沉积技术的比较,为您带 来一场视觉盛宴和知识的探索之旅。