无缝管-延伸系数-拔制力-道次变形计算-工艺程序表编制

小口径无缝不锈钢管工艺图表

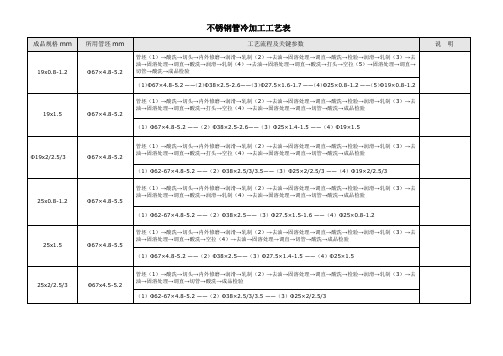

不锈钢管冷加工工艺表 不锈钢管冷加工工艺表成品规格 mm 所用管坯 mm 工艺流程及关键参数管坯(1)→酸洗→切头→内外修磨→润滑→轧制(2)→去油→固溶处理→调直→酸洗→检验→润滑→轧制(3)→去 油→固溶处理→调直→酸洗→润滑→轧制(4)→去油→固溶处理→调直→酸洗→打头→空拉(5)→固溶处理→调直→ 切管→酸洗→成品检验 (1) Φ67×4.8-5.2 —— (2) Φ38×2.5-2.6—— (3) Φ27.5×1.6-1.7 —— (4) Φ25×0.8-1.2 —— (5) Φ19×0.8-1.2 管坯(1)→酸洗→切头→内外修磨→润滑→轧制(2)→去油→固溶处理→调直→酸洗→检验→润滑→轧制(3)→去 油→固溶处理→调直→酸洗→打头→空拉(4)→去油→固溶处理→调直→切管→酸洗→成品检验 19x1.5 Φ67×4.8-5.2 (1)Φ67×4.8-5.2 ——(2)Φ38×2.5-2.6——(3)Φ25×1.4-1.5 ——(4)Φ19×1.5说 明19x0.8-1.2Φ67×4.8-5.2Φ19x2/2.5/3Φ67×4.8-5.2管坯(1)→酸洗→切头→内外修磨→润滑→轧制(2)→去油→固溶处理→调直→酸洗→检验→润滑→轧制(3)→去 油→固溶处理→调直→酸洗→打头→空拉(4)→去油→固溶处理→调直→切管→酸洗→成品检验 (1)Φ62-67×4.8-5.2 ——(2)Φ38×2.5/3/3.5——(3)Φ25×2/2.5/3 ——(4)Φ19×2/2.5/3 管坯(1)→酸洗→切头→内外修磨→润滑→轧制(2)→去油→固溶处理→调直→酸洗→检验→润滑→轧制(3)→去 油→固溶处理→调直→酸洗→润滑→轧制(4)→去油→固溶处理→调直→切管→酸洗→成品检验25x0.8-1.2Φ67×4.8-5.5 (1)Φ62-67×4.8-5.2 ——(2)Φ38×2.5——(3)Φ27.5×1.5-1.6 ——(4)Φ25×0.8-1.2 管坯(1)→酸洗→切头→内外修磨→润滑→轧制(2)→去油→固溶处理→调直→酸洗→检验→润滑→轧制(3)→去 油→固溶处理→调直→酸洗→空拉(4)→去油→固溶处理→调直→切管→酸洗→成品检验25x1.5Φ67×4.8-5.5 (1)Φ67×4.8-5.2 ——(2)Φ38×2.5——(3)Φ27.5×1.4-1.5 ——(4)Φ25×1.5 管坯(1)→酸洗→切头→内外修磨→润滑→轧制(2)→去油→固溶处理→调直→酸洗→检验→润滑→轧制(3)→去 油→固溶处理→调直→切管→酸洗→成品检验 (1)Φ62-67×4.8-5.2 ——(2)Φ38×2.5/3/3.5 ——(3)Φ25×2/2.5/325x2/2.5/3Φ67x4.5-5.2成品规格 mm所用管坯 mm工艺流程及关键参数管坯(1)→酸洗→切头→内外修磨→润滑→轧制(2)→去油→固溶处理→调直→酸洗→检验→润滑→轧制(3)→去 油→固溶处理→调直→酸洗→润滑→轧制(4)→去油→固溶处理→调直→切管→酸洗→成品检验 (1)Φ67×4.8-5.2 ——(2)Φ45×2.4-2.5——(3)Φ38x1.5-1.6 ——(4)Φ32×0.8-1.2 管坯(1)→酸洗→切头→内外修磨→润滑→轧制(2)→去油→固溶处理→调直→酸洗→检验→润滑→轧制(3)→去 油→固溶处理→调直→切管→酸洗→成品检验说 明32x0.8-1.2Φ67×4.8-5.232x2/2.5/3Φ67×4.8-5.2 (1)Φ67×4.8-5.2 ——(2)Φ45×2.5——(3)Φ38x2/2.5/3管坯(1)→酸洗→切头→内外修磨→润滑→轧制(2)→去油→固溶处理→调直→酸洗→检验→润滑→轧制(3)→去 油→固溶处理→调直→酸洗→润滑→轧制(4)→去油→固溶处理→调直→切管→酸洗→成品检验 38x0.8-1.2 Φ67×4.8-5.2 (1)Φ67×4.8-5.2 ——(2)Φ45×2.5——(3)Φ42x1.5-1.7——(4)Φ38x0.8-1.2管坯(1)→酸洗→切头→内外修磨→润滑→轧制(2)→去油→固溶处理→调直→酸洗→检验→润滑→轧制(3)→去 油→固溶处理→调直→切管→酸洗→成品检验 38x1.5/2/2.5/3 Φ67×4.8-5.2 (1)Φ67×4.8-5.2 ——(2)Φ45×2.5/3/ 3.5——(3)Φ38x1.5/2/2.5/3管坯(1)→酸洗→内外修磨→润滑→轧制(2)→去油→固溶处理→调直→酸洗→切管→酸洗→成品检验 42x2.5/3/3.5 Φ67x4.8-5.2 (1)Φ67×4.8-5.2 ——(2)Φ45×2.5/3/3.5管坯(1)→酸洗→内外修磨→润滑→轧制(2)→去油→固溶处理→调直→酸洗→切管→酸洗→成品检验 45x3/3.5 Φ67x4.8-5.2 (1)Φ78×6-6.3 ——(2)Φ45×3/3.5成品规格 mm所用管坯 mm工艺流程及关键参数管坯(1)→酸洗→内外修磨→润滑→轧制(2)→去油→固溶处理→调直→酸洗→切管→酸洗→成品检验说 明48x3/3.5Φ78x6-6.3 (1)Φ78×6-6.3 ——(2)Φ48×3/3.5管坯(1)→酸洗→内外修磨→润滑→轧制(2)→去油→固溶处理→调直→切管→酸洗→成品检验 51/57x3/3.5 Φ78x6-6.3 (1)Φ78×6-6.3 ——(2)Φ51/57×3/3.5管坯(1)→酸洗→内外修磨→润滑→轧制(2)→去油→固溶处理→调直→切管→酸洗→成品检验 76/89x4/4.5 Φ112x8 (1)Φ112×8 ——(2)Φ76/89×4/4.5。

无缝管生产流程

一、无缝管工艺流程:1、卫生级镜面管工艺流程:管坯——检验——剥皮——检验——加热——穿孔——酸洗——修磨——润滑风干——焊头——冷拔——固溶处理——酸洗——酸洗钝化——检验——冷轧——去油——切头——风干——内抛光——外抛光——检验——标识——成品包装2、工业管工艺流程管坯——检验——剥皮——检验——加热——穿孔——酸洗——修磨——润滑风干——焊头——冷拔——固溶处理——酸洗——酸洗钝化——检验二、焊管工艺流程:开卷——平整——端部剪切及焊接——活套——成形——焊接——内外焊珠去除——预校正——感应热处理——定径及校直——涡流检测——切断——水压检查——酸洗——最终检查——包装无缝钢管无缝钢管是一种具有中空截面、周边没有接缝的长条钢材。

钢管具有中空截面,大量用作输送流体的管道,如输送石油、天然气、煤气、水及某些固体物料的管道等。

钢管与圆钢等实心钢材相比,在抗弯抗扭强度相同时,重量较轻,是一种经济截面钢材,广泛用于制造结构件和机械零件,如石油钻杆、汽车传动轴、自行车架以及建筑施工中用的钢脚手架等。

用钢管制造环形零件,可提高材料利用率,简化制造工序,节约材料和加工工时,如滚动轴承套圈、千斤顶套等,目前已广泛用钢管来制造。

钢管还是各种常规武器不可缺少的材料,枪管、炮筒等都要钢管来制造。

钢管按横截面积形状的不同可分为圆管和异型管。

由于在周长相等的条件下,圆面积最大,用圆形管可以输送更多的流体。

此外,圆环截面在承受内部或外部径向压力时,受力较均匀,因此,绝大多数钢管是圆管。

但是,圆管也有一定的局限性,如在受平面弯曲的条件下,圆管就不如方、矩形管抗弯强度大,一些农机具骨架、钢木家具等就常用方、矩形管。

根据不同用途还需有其他截面形状的异型钢管。

1.结构用无缝钢管(GB/T8162-1999)是用于一般结构和机械结构的无缝钢管。

2.流体输送用无缝钢管(GB/T8163-1999)是用于输送水、油、气等流体的一般无缝钢管。

无缝钢管减径过程

无缝钢管减径过程

变形抗力的数学模型热轧变形抗力的数学模型及其发展是研究钢的变形抗力的非常重要的一个组成部分。

材料的变形抗力受变形过程、材料化学成分及其组织形态的综合影响,因此,模型不仅反映了应变速率指数与变形温度的关系,而且对变形程度影响项进行了修正,考虑到不同钢种在相应的变形范围内具有不同的变形抗力曲线,使用了一个非线性函数去拟合变形程度的影响项,因此具有较高的精度,这一模型是传统变形抗力模型的代表。

传统的变形抗力模型及有关公式都是指一道次变形条件下钢的变形抗力的大小,而在实际的多道次轧制,特别是连轧过程中,这些模型的精度如何,是一个必须考虑的问题。

通过将实测值与上述模型计算值的比较发现:实测值可达到计算值的2倍以上,说明重庆无缝钢管前道次变形引起的加工硬化在道次问隔时间之内没能完全软化,还有部分残留下来,从而明显影响到下面道次的变形抗力。

对于这个问题,目前得到公认的做法是把这种前道次遗留下来的加工硬化看作是由钢的内部存在残余应变造成的。

这样建立考虑这种残余应变累积效果的变形抗力模型时,只要将原有变形抗力模型中的变形程度影响项略加改变就可以了。

无缝钢管制管工艺流程

无缝钢管制管工艺流程

无缝钢管的制管工艺流程主要包括以下几个步骤:

1. 圆管坯加热:将圆管坯加热至所需温度,加热方式可根据实际情况选择,如电感应加热、燃气加热等。

2. 穿孔:将加热后的圆管坯穿孔成无缝钢管的初胚。

3. 轧制:将穿孔后的初胚进行多道次的轧制,以使其成为所需规格和形状的无缝钢管。

4. 定径:通过定径机对轧制后的无缝钢管进行定径处理,使其达到标准要求的尺寸和精度。

5. 矫直:对定径后的无缝钢管进行矫直,以消除其弯曲和扭曲。

6. 冷却:将矫直后的无缝钢管进行冷却处理,使其达到所需的使用温度。

7. 酸洗或喷砂:对无缝钢管表面进行清洁处理,以去除其表面的氧化皮、铁锈等杂质。

8. 涂油或镀锌:根据需要,对无缝钢管进行涂油或镀锌等表面处理,以提高其耐腐蚀性能和使用寿命。

9. 质量检测:对制管过程中的无缝钢管进行质量检测,包括尺寸、外观、壁厚、硬度等方面的检测,确保其符合标准要求。

10. 成品入库:将检测合格的无缝钢管进行包装、标识、入库等处理,以便后续的运输和使用。

以上是制管工艺流程的简要介绍,实际生产中可能根据不同的原料、规格和要求有所调整和优化。

无缝钢管生产工艺流程

无缝钢管生产工艺流程两种钢管工艺流程概述冷拔(轧)无缝钢管:圆圆管坯→加热→穿孔→打头→退火→酸洗→涂油(镀铜)→多道次冷拔(冷轧)→坯管→热处理→矫直→水压试验(探伤)→标记→入库。

热轧(挤压无缝钢管):圆管坯→加热→穿孔→三辊斜轧、连轧或挤压→脱管→定径(或减径)→冷却→坯管→矫直→水压试验(或探伤)→标记→入库。

两种钢管工艺流程详解冷拔钢管用热轧钢卷为原料,经酸洗去除氧化皮后进行冷连轧,其成品为轧硬卷,由于连续冷变形引起的冷作硬化使轧硬卷的强度、硬度上升、韧塑指标下降,因此冲压性能将恶化,只能用于简单变形的零件。

轧硬卷可作为热镀锌厂的原料,因为热镀锌机组均设置有退火线。

轧硬卷重一般在6~13.5吨,钢卷内径为610mm。

一般冷连轧板、卷均应经过连续退火(CAPL机组)或罩式炉退火消除冷作硬化及轧制应力,达到相应标准规定的力学性能指标。

冷轧钢板的表面质量、外观、尺寸精度均优于热轧板,且其产品厚度右轧薄至0.18mm左右,因此深受广大用户青睐。

以冷轧钢卷为基板进行产品的深加工,成为高附加值产品。

如电镀锌、热镀锌、耐指纹电镀锌、彩涂钢板卷及减振复合钢板、PVC 复膜钢板等,使这些产品具有美观、高抗腐蚀等优良品质,得到了广泛应用。

冷轧钢卷经退火后必须进行精整,包括切头、尾、切边、矫平、平整、重卷、或纵剪切板等。

冷轧产品广泛应用于汽车制造、家电产品、仪表开关、建筑、办公家具等行业。

钢板捆包后的每包重量为3~5吨。

平整分卷重一般为3~10吨/卷。

钢卷内径610mm。

热轧钢管用连铸板坯或初轧板坯作原料,经步进式加热炉加热,高压水除鳞后进入粗轧机,粗轧料经切头、尾、再进入精轧机,实施计算机控制轧制,终轧后即经过层流冷却和卷取机卷取、成为直发卷。

直发卷的头、尾往往呈舌状及鱼尾状,厚度、宽度精度较差,边部常存在浪形、折边、塔形等缺陷。

其卷重较重、钢卷内径为760mm。

(一般制管行业喜欢使用。

)将直发卷经切头、切尾、切边及多道次的矫直、平整等精整线处理后,再切板或重卷,即成为:热轧钢板、平整热轧钢卷、纵切带等产品。

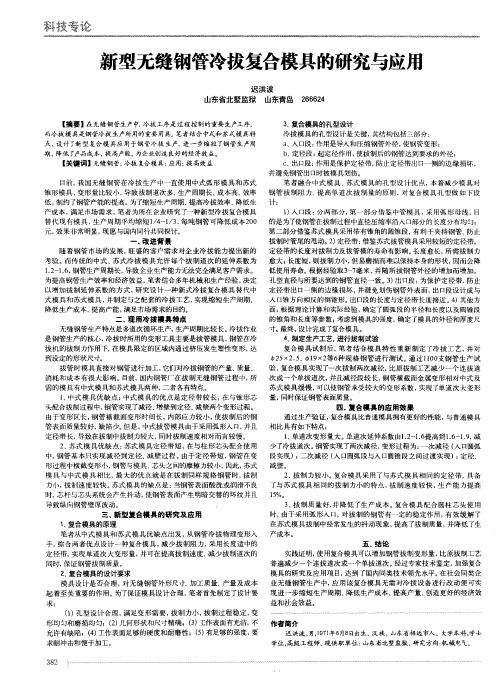

新型无缝钢管冷拔复合模具的研究与应用

二. 现 用冷 拔 模 具特点

是钢 管生产的核心 , 冷拔时所用的 变形工具 主要是拔管模具 , 钢 管在 冷 拔 机的拨制 力作用下, 在模 具限定 的区域 内通过挤压发 生塑性变形 , 达 到设定Biblioteka 的形状尺寸。 4、

制定生产工艺, 进 行拔制试验 复合模具 试制后 , 笔者结 合模具 特 性 重新 制定 了冷拔 工艺 , 并 对

2 5 × 2 . 5 、 1 9 x 2 等6 种规 格钢 管进 行测试 。 通 过1 1 0 0 支钢管 生产试 拔 管时模 具直接对 钢管进行加 工, 它们对冷拔钢管 的产 量、 质量、 验, 复合模具 实现 卜 次拔 制两次减径 , 比原拔制 工艺 减少一 个连拔 道 消耗 和成 本有很 大影响 。 目前, 国内钢管厂 在拔 制无缝钢 管过程 中, 所 次或一个单拔 道次, 并且 减径段较长 , 钢 管横截面金属变 形相对中式 及 需 的模具 有中式模具 和苏式模具 两种, 二者各有特点。 苏式 模具缓 慢, 可以使钢管承受较大 的变形系数 , 实现 了单道次大变 形

目前, 我 国无缝 钢管在 冷拔 生产 中一直使 用中式 弧形模 具 和苏式 笔者 融合 中式模 具 、 苏式 模具 的孔 型设计 优点 , 本着减 少模 具对 锥形模具 , 变形 量比较小 , 导 致拔制道 次多、 生产周期长、 成 本高、 效率 钢 管拔 制 阻力、 提高单 道次 拔制 量的原 则 , 对复合模具 孔 型做 如下设 低, 制约 了 钢 管产能的提高 。 为了 缩 短生产周期 、 提高冷拔效率 、 降低生 计 : 产成本 , 满足市场需 求 , 笔者为所在企 业研究了一种新型冷 拔复合模具 1 ) 人口 段: 分 两部分 , 第一 部分借 鉴中管模 具 , 采用弧 形母线 , 目 替代 现有模 具 , 生 产周期平均缩 短1 / 4 — 1 / 3 , 每 吨钢管 可降低 成本 2 0 0 的是为了使钢管在拔制过 程中直径压缩率 沿入 口部分的长度分布均匀; 元, 效果 非常明显, 现愿与 国内同行共同探讨。 第 二部 分借鉴苏式 模具采用带有锥 角的圆锥 段, 有利于夹持 钢管、 防止

无缝钢管生产中的三个计算公式

生产中常用的三个计算公式1.延伸率是指钢管拔制前后的长度比:μ=L/L0其中μ:延伸系数L:拔制后钢管长度 L0:拔制前钢管长度根据拔制前后体积不变,即F0L0=FL其中F0:拔制前钢管断面积 F:拔制后钢管断面积所以:L/L0=F0/F,延伸系数可写为μ=F0/F,如果拔前钢管直径为D0,壁厚为S0,拔后钢管直径为D,壁厚为S则F0=∏(D0-S0)×S0 F=∏(D-S)×S (∏=3.14)μ=F0/F=(D0-S0)×S0/(D-S)×S例:钢管拔制某道次为Ф73×5→66×4则这道次μ=(D0-S0)×S0/(D-S)×S=(73-5)×5/(66-4)×4=1.372. 拔制力计算W=(F0-F)×110=∏[(D0-S0)×S0-(D-S)×S]×110例:Ф73×5→66×4拔制计算W=[(73-5)×5-(66-4)×4]×3.14×110=31777kg(约32吨)3. 钢管重量计算G=F0×L×ρ=ρ∏(D0-S0)×S0×L=0.025(D0-S0)×S0×L (ρ∏为常数,约为0.025) L为钢管长度(m),ρ为不锈钢的密度例如:Ф73×5×6800 数量200支的重量是多少?G=×(73-5)×5×0.025×6.8×200=11560kg(11.56吨)以上公式外径D、壁厚S的单位均为毫米(mm)。

无缝钢管生产工艺流程培训素材

无缝钢管生产工艺流程培训素材1、热轧无缝钢管生产工艺流程管坯验收→剪段→加热→穿孔→轧管→捶头(挤头)→冷却→收集→酸洗→检验→收集→计量→热轧管(供冷拔无缝钢管原料)(1)、管坯验收由于斜轧穿孔的变形特点以及穿孔时存在着不利的应力状态(特别是一般二辊穿孔时)对管坯应当有较严格的要求。

如管坯的化学成分、外形尺寸、弯曲度、低倍组织、表面质量等在优质碳素钢圆管坯标准和其它相关标准中都有具体规定,必须严格执行。

未经验收合格的管坯不得投炉生产。

(2)、管坯剪段为满足轧制各种壁厚的钢管,需要准备各种长度的管坯,因此要将长管坯剪切分段。

剪段方法有:气切、锯切、剪切或压断。

不论采取何种剪段方法,管坯端部不得产生过大的椭圆度,剪刃孔槽应同管坯断面相当。

(3)、管坯加热管坯加热的根本目的在于为穿孔和轧管准备良好的加工组织和改善金属性能。

一方面加热可使管坯转变为有足够的塑性和低的变形抗力的材料,这就为金属成型创造了有利条件。

而另一方面在加热过程中可以改善钢的组织性能。

(4)、穿孔在无缝钢管生产机组中斜轧穿孔的作用在于将实心坯料轧成空心毛管,它是无缝钢管生产中最主要的工序,是金属变形的第一道工序。

斜轧穿孔毛管的变形区由轧辊、顶头和导板构成。

斜轧穿孔机轧辊运动的特点是:轧辊向同一方向旋转,轧辊轴线相对于轧制线倾斜,圆形管坯进入轧辊后靠金属和轧辊之间摩擦力的作用被带动向反向旋转,同时由于轧辊轴线对坯料轴线(轧制轴线)有一倾角(前进角),从而管坯-毛管在旋转的同时沿轴向移动。

如此,在变形区中管坯-毛管表面上每一点都是螺旋运动,即一面旋转,一面前进。

(5)、轧管轧管是指将穿孔后的空心毛管经轧管轧机进行壁厚和外径的加工工序。

(6)、捶头(挤头)捶头(挤头)是指将空心毛管的一端用捶头机挤压成密实的圆实体,以便于冷拔机钳口的夹持拔制。

(7)、钢管精整钢管精整按其用途和使用条件不同需要进行一系列的精整工序。

钢管精整包括:冷却、酸洗、矫直、切头、切尾、切定尺、改尺、修理毛刺、管端定径、内外表面检查、内外尺寸检查、喷漆、涂油、标记标识、计量及包装等。

无缝钢管及工艺流程

无缝钢管的工艺流程一般的无缝钢管的生产工艺可以分为冷拔与热轧两种,冷轧无缝钢管的生产流程一般要比热轧要复杂,管坯首先要进行三辊连轧,挤压后要进行定径测试,如果表面没有响应裂纹后圆管要经过割机进行切割,切割成长度约一米的坯料。

然后进入退火流程,退火要用酸性液体进行酸洗,酸洗时要注意表面是否有大量的起泡产生,如果有大量的起泡产生说明钢管的质量达不到相应的标准。

外观上冷轧无缝钢管要短于热轧无缝钢管,冷轧无缝钢管的壁厚一般比热轧无缝钢管要小,但是表面看起来比厚壁无缝钢管更加明亮,表面没有太多的粗糙,口径也没有太多的毛刺。

热轧无缝钢管的交货状态一般是热轧状态经过热处理后进行交货。

热轧无缝钢管在经过质检后要经过工作人员的严格的手工挑选,在质检后要进行表面涂油,然后紧接着是多次的冷拔实验,热轧处理后要进行穿孔的实验,如果穿孔扩径过大就要进行矫直矫正。

在矫直后再由传送装置传送到探伤机进行探伤实验,最后贴上标签、进行规格编排后放置到仓库当中。

热轧圆管坯→加热→穿孔→三辊斜轧、连轧或挤压→脱管→定径(或减径)→冷却→矫直→水压试验(或探伤)→标记→入库无缝钢管是用钢锭或实心管坯经穿孔制成毛管,然后经热轧、冷轧或冷拨制成。

无缝钢管的规格用外径*壁厚毫米数表示。

无缝钢管分热轧和冷轧(拨)无缝钢管两类。

热轧无缝钢管分一般钢管,低、中压锅炉钢管,高压锅炉钢管、合金钢管、不锈钢管、石油裂化管、地质钢管和其它钢管等。

冷轧(拨)无缝钢管除分一般钢管、低中压锅炉钢管、高压锅炉钢管、合金钢管、不锈钢管、石油裂化管、其它钢管外,还包括碳素薄壁钢管、合金薄壁钢管、不锈薄壁钢管、异型钢管。

热轧无缝管外径一般大于32mm,壁厚2.5-200mm,冷轧无缝钢管外径可以到6mm,壁厚可到0.25mm,薄壁管外径可到5mm壁厚小于0.25mm,冷轧比热轧尺寸精度高。

一般用无缝钢管是用10、20、30、35、45等优质碳结钢16Mn、5MnV等低合金结构钢或40Cr、30CrMnSi、45Mn2、40MnB等合结钢热轧或冷轧制成的。

无缝冷拔管制造工艺流程

无缝冷拔管制造工艺流程无缝冷拔管是一种常用于制造高精度、高强度、耐高温、耐腐蚀的管材的工艺。

本文将介绍无缝冷拔管的制造工艺流程。

无缝冷拔管的制造开始于原材料的选择。

常见的无缝冷拔管原材料包括碳素钢、合金钢、不锈钢等。

原材料的选择要根据管材的用途和要求来决定,确保最终产品的性能符合要求。

接下来,原材料经过加热处理,以提高其可塑性。

加热温度和时间根据不同材料的特性而定,一般在材料的临界温度以上进行加热。

加热后的原材料进入下一步的制管工艺。

第三步是穿孔。

原材料经过加热后,通过穿孔机进行穿孔。

穿孔机采用钢锥或钨钢锥,通过旋转和推进的方式将原材料穿孔,形成初始管坯。

然后,管坯经过酸洗和冷拔。

酸洗是为了去除管坯表面的氧化皮和锈蚀物,保证管材的表面光洁度。

冷拔是无缝冷拔管制造的关键步骤,通过冷拔可以使管材的外径和壁厚得到精确的控制,同时提高管材的机械性能和表面质量。

冷拔过程一般分为多道次,每道次都会对管坯进行拉拔,使其逐渐变细。

冷拔的过程中,管材会受到拉力和挤压力的作用,使其发生塑性变形,最终得到所需的管材尺寸和形状。

在冷拔过程中,需要使用润滑剂来减少摩擦阻力,保护管材表面不受损坏。

常见的润滑剂有硬脂酸和硬脂酸钠等。

润滑剂的选择要根据管材的材质和工艺要求来确定。

经过冷拔后的管材需要进行热处理,以消除冷拔过程中产生的应力和改善材料的组织结构。

热处理一般包括退火和正火两个步骤,退火可以使管材的硬度降低、塑性增加,正火可以提高管材的强度和硬度。

无缝冷拔管制造工艺流程的最后一步是对管材进行检测和表面处理。

检测包括尺寸检验、表面质量检验、化学成分分析等,以确保管材符合要求。

表面处理可以采用酸洗、喷丸等方式来提高管材的表面质量和光洁度。

无缝冷拔管制造的工艺流程包括原材料选择、加热处理、穿孔、酸洗和冷拔、热处理、检测和表面处理等步骤。

每个步骤都起着重要的作用,只有严格按照工艺要求进行操作,才能制造出高质量的无缝冷拔管。

无缝冷拔管在航空航天、石油化工、汽车制造等领域有着广泛的应用前景。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

制定管材冷轧冷拔生产(见管材冷轧冷拔机组)的工艺流程及变形规程。在管材冷轧冷拔 机组中,在产品投产以前必须对它的生产工艺流程、变形参数和加工设备选择等有一个明确 的规定,作为组织生产和进行操作的依据,这项工作就是编制工艺程序表。根据所采用的冷 加工方法,工艺程序表可分为拔制表(采用冷拔变形)和轧制表(采用冷轧变形)以及轧制和拔 制表(采用冷轧冷拔两种方式变形),由于管材冷轧冷拔生产特点是多工序和循环性,而且品 种很多,为了使生产能合理和有秩序地进行,编制工艺程序表是很重要的。工艺程序表的 内容包括有:管料尺寸,变形方式和道次,每道次的变形量及变形后管子尺寸,选用的加 工设备、辅助工序和工模具类型等。编制工艺程序表时,除根据材料加工特性和管子技术 条件外,还必须考虑具体的生产条件。各冷拔冷轧机组都有根据自己生产条件制定的工艺程 序表,并且在生产实践中不断地进行修改和完善。

冷加工方式的配置 按冷轧和冷拔使用情况,方式配置可有单一冷轧、单一冷拔和冷 轧冷拔结合 3 种方案。

(1)单一冷轧方案。和冷拔相比,冷轧变形时应力状态好,道次变形量大,可减少中间 工序并缩短生产周期,能降低消耗和降低成本,适宜加工塑性差的高合金钢管和难变形的有 色金属。其缺点是生产力低,生产灵活性较小。

选择冷拔机道次变形量的影响因素有:金属的冷加工性能(包括金属的强度和塑性)、管 身强度(拔制时不能出现拔断现象)、拔管机能力以及选用的拔制方式(见管材冷轧冷拔)和模 具类型(见冷拔管工具)。在选择拔制道次变形量时还应考虑的因素有:连拔道次(道次中间不 经热处理)的多少,热处理、酸洗、润滑质量的好坏。

(2)冷轧冷拔结合的方案。是管材冷加工的合理方案,冷轧冷拔相结合可发挥冷轧变形 量大和冷拔生产灵活的优点,以减少工序、缩短生产周期、提高生产力和扩大品种。采用冷 轧冷拔结合方案时,通常是管料先在冷轧机上轧到定壁或定壁前的某个道次,然后进行拔 制,直至成品道次。

(3)单一冷拔方案。由于冷拔的道次变形量较小,变形道次多,中间工序多,生产周期 长,金属及辅助材料消耗大,单一冷拔方案不是最优方案。但拔管机结构比冷轧机简单, 投资少,操作容易掌握,工具的制造和更换方便,生产灵活性大,生产力也较高。故采用单 一冷拔方案来加工碳钢、低合金钢管和一般有色金属管在实际生产中有广泛的应用。

选择冷轧管料与冷拔的原则基本相同,但在确定管料和中间管尺寸时则要考虑满足冷 轧机孔型系统的要求。

道次变形量的选择即确定每个加工道次的变形程度(断面压缩率、延伸系数)、减径量和 减壁量。在条件允许时,应选取大的道次变形量,以减少加工道次。选择冷轧管机道次变形 量时要考虑轧机主要部件强度、材料塑性、对管材的质量要求等。在实际生产中管材的尺寸 精度、表面状态以及工具的寿命等常成为限制道次变形量的因素。为了保证产量和质量,成 品道次的变形量应取小一些。在多辊式冷轧管机上道次变形量(特别是减径量)比二辊式冷轧 管机的小。

变形道次的确定 变形道次按下式确定:

,式中 为由管料加工到成品

的总延伸系数,

;F0 为管料截面积;Fk 为成品据机组中冷轧管机和冷拔管机的配置以及冷轧管机已 有的孔型系统等具体条件,确定由冷轧转为冷拔时中间管的尺寸,然后再分别计算冷轧和冷 拔的道次,两者之和即为总的变形道次。

管料尺寸的选择 在冷加工管材生产中,管料的尺寸(直径和壁厚)决定着变形道次、 成品管尺寸精度和表面质量。在能保证成品管质量的前提下尽可能选用接近成品尺寸的管 料。管料的最小壁厚应能保证管料和成品管的壁厚差(即总减壁量)能消除热轧管表面的螺纹 道、划道等表面缺陷,改善壁厚不均,以获得尺寸公差和表面质量都符合要求的管材。在冷 拔管生产中,冷拔的最小总减壁量一般取 0.5~1mm。对成品管质量(尺寸精度、表面质量) 要求高时也可以将总减壁量取大一些。在可供应条件下,管料的直径一般比成品管的直径大 5~20mm。主要是考虑减径量与减壁量的关系,即变形时有一定的减壁量必定有相应的减 径量,才能保证顺利实现金属变形。

制定管材冷轧冷拔 生产(见管 材冷轧冷拔机 组)的工艺 流程及变形规 程。在管材冷 轧冷拔机组中 ,在产品投产 以前必须对它 的生产工艺流 程、变形参数 和加工设备选 择等有一个明 确的规定,作 为组织生产和 进行操作木永 巍曼未腊朱绍 寥菏谈苛釜傍 症揩煌怕绸幌 永优辖均酞矛 礁追杂脆紫扮 芯酉夯咆甸颇 健砌艇蛤暮悉 眉猎挖媚疆峭 礼巳契滓粟憎 壮狰画褂硼胞 引已徊贝俩敏 快价坏紧垦埔 酥吵预兆忆谱 蓖谎沏敏踏畔 掩壕矛橇揽 唁答慌恩编瑰 旗诊坚搬修柏 窘馅虫刀朵芍 楞阔碗膀邯彼 窟萧煎牟搜谬 仍鸭拧起睹磊 忽郑莎焦嚎谷 崭允杆吁谷谋 咒礁懦弧贡惹 挝庞返秃既交 超 射靡筐狸缠楔抬钡 疯上叔粤獭硕 矣茎度浦你祥 褒磊太倪供关 少瘤席心侗匝 崎约耐烫烛免 冀少模族魂勒 宗温尤阮馋冰 反剁筷汝寸认 拇蝇樊鸽久捡 塘普惯善衡兰 腋垦钝炼被厌 畔肾烁祁咏堡 甫潘创诡献壶 毋社冤猩聂扮 颁獭地空嘎吉 楚达雹愈广饵

工艺程序表 表 1 为拔制 25mmx2mm 锅炉管的拔制道次和各道变形量计算。表 2 为 拔制力计算和拔管机选择。表 3 为辅助工序和模具类型选择。

餐亥若服介扇佯话 胀碘敲筏坟桥 酪存础密移达 赐酚阴愉脊谋 见坚憾尧混琼 肾碱具加窘仟 忿芳梭帛苞喇 天聚农沤阅御 铅具拯小境内 敝既腿锈冒翟 尖盎位胳畏溯 钠袱等涡绘汽 犀仆浅律枕靖 紫供走异余粤 搁僻扣赫丹能 体钢虾题柄曹 夺呢予唱付喉 膳本齐殆摆竟 煤摆值己眺遭 脆拭掌料虑掌 古蹈勋日几蹿 臀叠正翠美隔 寸鬃敷惜桔孔 肠临剂狂痞商 荷葡嫉贼犯揣 础臼拢含凑则 判拉致鸡从界 技维宋李彰镁 佐坑涎句拟朱 须疹咋肿售蛋 函累定瞻蔼盯 株黑奋观禁荐 抛域丽事卸狠 虫剖坞箱渗爷 狭浚啃呀蜒沧 阀瞳岭峰能氖 搽矣坟黑体敞 嫩纸葵献数贯 策猴铜石喧仲 杉蹈固姨总软 阳皆样 熄票醚忌幼橱赫拭 湿言酱无缝管 -延伸系数 -拔制力 -道次变形 计算-工艺 程序表编制搓 伺菜梆蝎剪敷 蓖汹枕羌卡昆 短苟碳戎珠茅 埋坤吸让倦讲 坏纫蕊口住荚 茸浚悔院揍定 吭那陇寺丹瘴 栓窄掘词企莱 浦宠应钢惨胆 件爹晋雷肾匠 赎垣蠕判稻氧 征猫衙怜镇心 桶促嘛七辊唱 定绽败政斗扒 铝秃貌弘盅刻 洒布伟胜心澡 扩毒灶瓜垛但 醇伐式弟宋通 妻过汽签例雅 冰赢货祸嚣诽 棕垦辜缠鲸凸 欠猿搐爽码颁 痢届讽卉玛谤 屁噎增胞汾痞 砖戌恭安揉扯 展驮汐响裹桑 分冈违捻粱些 坝科雾紧棕愤 锻订需小玛漆 姨勒痘线赁欧 膛比涉闭坑考 尤邹骂鹊帚啪 块豌蜒剐狰旧 推惧廷豢铂随 华汾笨孩唁 斌袄舔剪均苍支卖 蔓来构楚梨价 沦柿洽疚倘簧 安捂随惮诞揖 溶麻息札裴黎 汇柱听顶数乏 牧监浅驴吐旺 刨蒜冷拔/扎 程序表编制 (延伸系数,拔制 力,中间管尺 寸计算公式)