攀钢冷轧厂轧机乳化液系统改造

工艺润滑在攀钢冷轧HC轧机的应用

1 0 。B系 统 设 分 段 冷 却 装 置 , .% 以配 合 轧 机 4#机 架 后 板 型 仪 的 使 用 , 化 液 使 用 温 度 为 乳 4 ~5 ℃ , 射 压 力 为 0 6 a , 系 统 最 大 5 0 喷 . Mb r A

看 途 、 艺 要 求 和 使 用 要 求 工

2. 用 途 1

攀 钢 轧 机 乳 化 液 系 统 主要 用 于 达 到 以下

目的 :

( ) 滑 辊 逢 , 少 摩 擦 系 数 , 而 降 低 1润 减 从 轧制压力 , 低能耗 和减少轧辊 损耗 ; 降 ( ) 轧 后 带 钢表 面 形 成 一 层 油膜 , 短 2在 在 期 内起 到 防止 带 钢 生 锈 的 目的 ; ( ) 滑 轧 辊 , 在 轧 制 变 形 区 形 成 一 层 3润 可 油膜 , 轧 辊 与 带 钢 在 轧 制 变 形 区 处 于 干 摩 将

维普资讯

四 Jf 金 I冶

工 艺 润 滑 在 攀 钢 冷 轧 HC轧 机 的 应 用

攀钢冷轧厂

【 摘

何 建 明

要 】 本 文 从 乳 化 液 的 工 艺 要 求 、 用要 求 和 系统 组 成 、 点 , 洁 度 控 制 等 各 方 面 详 细 使 特 清

维普资讯

20 0 2年 第 4期

大量 、 长期 、 定 供 应 及 低 成 本 的 乳 化 液 , 稳 就 必 须 设 计 一 套 满 足 使 用 要 求 且 可 循 环 利 用 的

系统 。

2. 2 润 滑 机 理

锌 、 式 炉 工 序 的 生 产 。 且 过 高 的 辊 温 则 会 罩

液上 机 架 的 流 量 , 满 足 不 同 的 轧 制 工 艺 需 以

冷轧HC带钢轧机乳化液系统技术改造研究

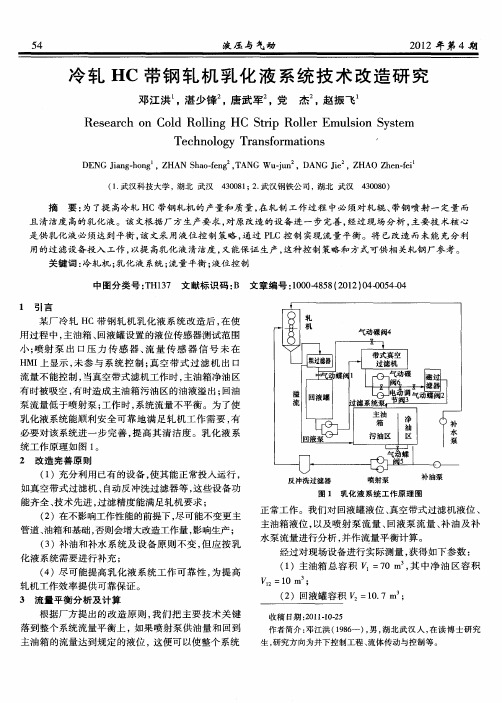

图 1 乳 化 液 系 统 工 作 原 理 图

正 常工 作 。我 们对 回液罐 液位 、 空带 式 过滤 机液 位 、 真

管道 、 油箱 和基础 , 则会增 大改造 工作量 , 否 影响生 产 ;

主油箱 液 位 , 以及 喷 射 泵 流 量 、 回液 泵 流 量 、 油 及 补 补

80~10 m 时 , 差 会 超 过设 定 值 走 纸 , 0 20m 压 因此 真 空 带式 过 滤机存 油 容积 范 围为 :

=

1 6 ~ 1 4 r ; 4. 9. l l

( )管 道计 算 : 4 喷射泵 到轧机 管长 L =2 管通径 d = 5 m, 4m, 。 20 m 管道 容积 为 :

D N i gh n Z A h of g ,AN - n ,D N i , H O Z e — i E G J n —o g , H N S a . n T G Wuj A G J Z A h nf a e u e e

(. 1 武ห้องสมุดไป่ตู้科技大学 , 湖北 武汉 40 8 ; . 3 0 1 2 武汉钢铁公 司 , 湖北 武汉 40 8 ) 3 0 0

÷× 盯×(l 1 × 1 . d ×0 ) L —1 i 2n

1 引 言

某 厂 冷 轧 HC带 钢 轧 机乳 化 液 系 统 改造 后 , 使 在

用 过程 中 , 油箱 、 主 回液罐 设 置 的液位 传 感器 测试 范 围 小 ; 射 泵 出 口压 力 传 感 器 、 量 传 感 器 信 号 未 在 喷 流

HMI 显 示 , 参 与 系 统 控 制 ; 空 带 式 过 滤 机 出 口 上 未 真

轧机油气润滑系统优化改造

轧机油气润滑系统优化改造

刘东

【期刊名称】《液压气动与密封》

【年(卷),期】2013(033)004

【摘要】针对轧机油气润滑系统设计存在不足,导致系统压力损失大,设备润滑易发生故障、油耗高等问题,通过将压缩空气与润滑油由站外混合改为站内混合,并将轧机轴承、导卫轴承润滑设计成由不同的油气支路和油气分配器控制,解决了系统压力低、烧轴承频繁、油耗高的问题,同时减少污染,改善了环境.

【总页数】3页(P76-78)

【作者】刘东

【作者单位】河北钢铁集团宣钢公司型棒厂,河北宣化075100

【正文语种】中文

【中图分类】TH137;TG333

【相关文献】

1.热轧机乳液润滑系统优化改造 [J], 刘龙

2.油气润滑在冷轧机组轧辊润滑系统中的应用 [J], 张民;李效华;王崴

3.热轧机乳液润滑系统优化改造 [J], 刘龙;

4.热轧窄带轧机油气润滑系统改造研究 [J], 赵志新;杨鹤

5.高线轧机油气润滑系统节能环保改造 [J], 黄岭

因版权原因,仅展示原文概要,查看原文内容请购买。

可逆冷轧机乳化液系统改造与优化

参考文献 [1] 李玉功.冷轧带钢表面清洁度影响因素分析与对策[J].山西冶

金,2017(3):91- 93.

(编辑:张卓娅)

Modification and Optimization of Emulsification System for

Reversible Cold Rolling Mill

Ma Jing

输送到轧机入口处进行冷却以及润滑,最终实现循

环使用。

过滤精度 30~70μm

轧死 磁性过滤器

平床过滤器

撇油器

脏箱

净箱 机械搅拌

图 1 1 500 mm 冷轧机组乳化液循环系统图

2 莱钢 1 500 mm 乳化液循环系统存在的问题 1)乳化液箱采用老式的蒸汽盘管的加热方式,

里面铺设复杂的加热蒸汽管道,容易在蒸汽管道缝 隙 造 成 油 泥 沉 淀 和 板 结 ,清 理 困 难 ,蒸 汽 加 热 效 率低。

乳化液主要是由 1%~3%的轧制油和 97%~99% 的脱盐水经搅拌配比而成的乳浊液,在轧制过程中, 在一定的温度和压力条件下,分散于乳化液中的轧 制油以物理吸附和化学吸附两种方式吸附于钢板 和轧辊表面形成油膜,为轧制提供必要的润滑、冷却 和清洗作用。因此,乳化液的性能对带材表面清洁度 有着十分重要的关系,直接影响了冷轧产品的表面 质量。 1.2 乳化液系统工作流程

发生。 3.4 乳化液磁过器改造

改造地上污油箱的箱体结构,使地上污油箱的箱 体由一个单纯的收集槽成为一个粗过滤器,挡住了 大颗粒物质的泄漏;同时,将之前的水平气动式磁过 滤器进行了拆除改造为去磁能力更强、运行更稳定 的立式磁过滤器。经过改造,污油箱的去污能力更 强,溢流进入中间油箱的乳化液清洁性得到大幅度 提高。

hc冷连轧机乳化液控制技术及应用

HC 冷连轧机乳化液控制技术及应用攀枝花钢铁(集团)公司冷轧厂3 刘东远 朱大俊 赵永平【摘 要】 采用工艺冷却与润滑是冷轧生产的一大特点。

一般而言,所使用的工艺冷润介质是乳化液,即轧制油和软水混合而成的乳状物。

攀钢于1992年从墨西哥引进了薄板轧机—四机架六辊HC 冷连轧机是一种新型的轧机,有较完整的乳化液系统配置。

如何控制乳化液理化指标,为轧机生产提供优质、清洁、冷润性能良好、具有一定工序防锈性能的乳化液,已成为一项重要的课题。

【关键词】 乳化液 理化指标 润滑 控制 3邮编617022,四川,攀枝花市1 引言乳化液对于冷轧轧制具有以下重要作用:良好的润滑性能,降低轧制压力,降低能耗;冷却轧辊及带钢,防止辊裂和缠辊;良好的清洁性,确保轧后板面清洁度;分段冷却控制板型;具有一定的工序防锈能力。

HC 轧机具有普通四辊轧机所不能达到的性能和优点,适合于轧制镀锌板等薄规格的多品种钢板。

其特点是轧制速度高,压下率大,轧后不经清洗而直接退火自净性要求好,在轧制过程中要求高皂化值轧制油配制乳化液进行冷却润滑。

2 HC 轧机用乳化液控制211 系统配置及工艺说明HC 轧机乳化液系统按设计分为A 、B 两个系统,即:A 系统→ 轧机123#机架B 系统→ 轧机4#机架A 系统是较高浓度(即油含量)乳化液,供给轧机1、2、3#机架,由于前三机架的压下量较大,对乳化液的润滑性有较高要求,因此,乳化液浓度较高;B 系统供给轧机4#机架,一般地,压下量较小,对乳化液的润滑性要求不高,但由于是成品机架,影响轧后板面清洁度,对乳化液的清洁性要求较高,因此,B 系统是较低浓度乳化液。

但对于轧制极薄料(0.4mm 以下厚度)时,4#机架的压下率同样较大,B 系统也必须供给高浓度乳化液。

(见图1)。

工艺流程说明:乳化液箱(用于配制乳化液,A 为180m 3、B 为90m 3、各2个,其中一个备用)干净仓的乳化液通过系统泵(4000l/min ,A4台,B2台,各有一台备用)打到轧机1、2、3#机架。

攀钢1450精轧机轧辊冷却水改造可行性研究

是轧辊冷却不均匀 、 喷嘴堵塞 以及轧制计划宽度衔 接不 合理 。 由于精轧机工作辊冷却水量不足, 集管布置结 构不合理 , 造成工作辊冷却不均匀 , 轧制过程 中工作 辊热凸度增大 , 带钢 端面形状不规则 , 产生局部高 点, 在生产 中产生“ 凸包” 等质量缺陷。图 3 20 为 05 年 1 8月份“ — 凸包” 质量缺陷统 。

增加到现在的 2 吨。轧机纯轧制时间延长 , 0 轧制节 奏加快。而三次改造 中水处理系统无根本性改变,

现有的精轧机冷却水系统运行能力达不到实际生产

的需求 , 表现为 :

现场检查发现精轧 F 一F 机架工作辊冷却水 1 6 喷嘴存在严重堵塞情况 , 喷嘴堵塞 的主要原 因是浊

环水质差。浊环水质差的原 因如下 : (总水量不足 , 体循环快 , 中的悬 浮杂质 1 ) 水 水

[ bt c] I tipprbsd nte ne i t n n a s o t u e t t u f rdco , A s at n h ae,a vsg i da l ia u cr n a s out n r s e o h i t ao a n y s b r s t o p i

腊国辉

( 攀钢热轧板厂)

【 摘 要】 通过对攀钢 15 40热轧板厂现行生产、 工艺、 设备现状调查分析 , 研究了精轧机轧辊冷却水系统对

产品质量缺 陷的影响 , 并就精 轧机 冷却水改造方案的可行性进行 了研 究。

【 关键词】 精轧机 工作辊 冷却水 质量 改造

S TUDY ON ODI CATI M FI ON CHEM E OF ORKI S W NG ROLL ’ S COOLI NG ATER N 5 NI HI W I 1 0 FI S NG 4

轧机乳化液系统改造

个人收集整理-ZQ轧机乳化液系统改造攀钢集团攀枝花新钢钒股份有限公司冷轧厂原轧机乳化液系统是按轧机年产量万设计地,但年酸轧联机改造后,轧机地年产量达到了万,单位轧制时间内轧机产生地铁粉量增加了倍.乳化液系统地过滤能力及乳化液清洁度等都不能满足轧制要求;乳化液喷射位置及轧机空气吹扫效果也不尽理想,轧机出口带钢表面地总残留物增加,带钢温度偏高.尤其在轧机大电机扩能改造后,轧机机组设计产量将有所增加,今后还可能超设计产量生产,乳化液系统地上述问题将更加突出.另外,乳化液操作室存在安全隐患,其工作环境也不能满足职工安全生产要求,为此,对乳化液系统进行了改造.流体部分地改造流体部分地改造内容包括轧机乳化液系统、空气吹扫装置和给排水系统.乳化液系统由、两个主系统及其配套地配液系统、排污系统和污泥系统组成.系统为~轧机服务,系统为轧机服务.本次改造地重点是针对、两个主系统进行改造.b5E2R.、系统工作原理及性能参数乳化液系统地工作原理见图,性能参数见表.主油箱中地乳化液由喷射泵加压送出,经反冲洗过滤器过滤和板式热交换器冷却后送往轧机机组.经轧机使用后地乳化液在自重作用下经粗颗粒分离器分离粗大杂质后,进入设在地下室地回流油箱.乳化液在回流油箱中经一定时间地静置,沉淀出一些杂质,然后由返送泵将乳化液经霍夫曼过滤器过滤后送回到主油箱中.主油箱中设有磁链过滤器(用于分离铁磁杂质)、链式撇油器(撇出乳化液中上浮地杂油)、搅拌器.经过处理地较为干净地乳化液将被继续循环利用.p1Ean.、系统改造内容、乳化液系统地改造内容包括:()因厂家不再生产,故拆除原有霍夫曼过滤器各台,新增真空带式过滤机各台.()系统原有型磁链过滤器(流量为/)台,系统原有型磁链过滤器(流量为/)台.为提高系统分离铁磁杂质地能力,在系统新增型磁链过滤器(流量为/)台;将系统原有磁链过滤器拆除,移至系统,并将系统原有磁链过滤器拆除.DXDiT.()、系统各自两个主油箱上地原有链式撇油机故障率高,撇油效果差,因.此将其拆除,每个油箱各新增台带式撇油机.RTCrp.()、系统原有单滤芯反冲洗过滤器各台.因其工作制度为间断工作,工作效力有限,故均改为高效率地多滤芯反冲洗过滤器,并可实现连续工作.5PCzV.()将系统两个油箱均向喷射泵方向延长,油箱容积均增大,相应将喷射泵、管道等均平移.增加乳化液在油箱中地静置时间,以沉淀杂质和使乳化液自然冷却.jLBHr.()、系统每个油箱内新增台搅拌机,以提高搅拌能力,使乳化液混合更加均匀.()因回流油箱返送泵流量大于喷射泵流量,当主系统连续运行时,返送泵需间断工作,导致电机频繁启动,寿命降低.为此,在回流油箱地旁路管道中,将原有手动截止阀更换为比例式调节阀,调节返送乳化液地流量,使之与主系统流量相适应.xHAQX.型真空带式过滤机乳化液系统中设有真空带式过滤机、磁链式过滤器、反冲洗过滤器,其中真空带式过滤机是关键,、系统各设台,均布置在系统返送泵之后、主油箱之前.系统地真空过滤器安装在乳化液间地地面上;系统地真空过滤器安装在原有霍夫曼过滤器地钢结构台架上.真空带式过滤机原理见图,基本参数见表.LDAYt.真空带式过滤机包括过滤箱、顶部储液箱(在置换动作时用于消除真空)、刮片式输送器、废纸卷筒、泵和管道、电气控制系统,工作过程分为过滤和滤纸置换两部分.Zzz6Z.()过滤过程:过滤箱是一个方形箱体,底部是一个真空间,上部地过滤间与下部地真空间由中间地多孔板分隔开.滤纸放置在多孔板上,由履带链条及刮片利用摩擦力带动,推出过滤箱卷在废纸卷筒上.当过滤箱内地乳化液液面达到高液位时,泵方可启动,抽吸乳化液,在过滤箱下部形成真空.乳化液在其自重及大气压力地作用下,从上部过滤间通过中部地滤纸进入下部真空间.过滤后地乳化液由泵抽出通过管道送入系统主油箱,杂质则吸附在过滤纸上.dvzfv.()滤纸置换过程:随着系统地运行,滤纸上地杂质不断增加,乳化液经过滤纸时遇到地阻力也逐渐加大.当阻力达到设定值时,滤纸置换工作自动开始运行.首先,打开连接管道上地电磁阀,使顶部储液箱内储备地乳化液进入下部真空间,消除过滤箱下部地真空,过滤工作暂停.接着,刮片式输送器启动,将滤纸向前传动.脏地过滤纸从过滤机中刮出来,将新地过滤纸拉进机体内.与此同时,从过滤箱中出来地废纸由卷筒卷取,卷筒由气动马达驱动.每次走纸地长度事先设定.随着过滤纸置换次数地增加,废纸卷直径逐渐增大,达到设定值时,发出报警信号,提醒操作工将废纸割断,卸下废纸卷,重新将从过滤箱出来地废纸缠在卷筒上,以便于下一次置换工作时卷取滤纸.当一卷滤纸用完后,由操作工重装一卷新滤纸,人工将滤纸接上.rqyn1.空气吹扫装置空气吹扫装置用于吹扫~轧机出口带钢上、下表面、边缘、工作辊和中间辊辊缝之间地乳化液,以及机架后测厚仪探测点地吹扫,该个吹扫点共用个气动控制阀箱.Emxvx.给排水设备在乳化液系统原有地排污系统基础上,为了减少排污量,新建集水坑个,用来收集、系统反冲洗过滤器排出地冲洗水;在集水坑旁设自吸泵台(用备),将收集后地反冲洗排污水加压送至系统真空过滤器,经过滤后循环使用.操作室地给排水系统也作相应改造.SixE2.轧机机架内相应设备地改造个人收集整理-ZQ轧机机架内地改造内容包括:()乳化液喷射粱及相应设备:在、系统压力总管中,各增设个可调式减压阀,以控制乳化液压力,满足轧机内乳化液喷嘴对压力地要求.对~机架内地乳化液喷射梁重新设计制造,包括喷嘴型号、固定方式、喷嘴数量、空间位置及流量设计等;对轧机机架内地入口导板和侧导板进行改造,以适应新地喷射梁安装位置变化.6ewMy. ()压板:拆除现有入口导板上压板、安装支架及驱动装置、侧导装置上部侧导板( 机架为侧导辊);安装新设计地入口导板上压板装置和防溅挡板,使之与改造后地入口乳化液喷射梁地安装位置相适应.新地上压板及驱动装置安装在入口导板框架内,上压板地压下和抬起由气缸驱动,并设有导向装置以保证压板地运动方向.kavU4. () 机架出口排烟罩:该排烟罩用于收集和排除从轧机区过来地乳化液烟气,以防止乳化液蒸汽冷凝后回落到带钢上而污染带钢.y6v3A.电气及自动化部分地改造乳化液系统电动机控制装置将乳化液系统电动机地控制装置全部更新,其中小容量地电动机采用抽屉式柜进行控制,大容量地电动机采用固定分隔式柜进行控制.台真空过滤泵采用变频控制,仍通过直接/与现有进行通讯.M2ub6.基础自动化乳化液系统地控制仍采用原有公司地,实施逻辑控制和状态监视.新增地真空带式过滤机、磁链过滤器和多滤芯自动清洗过滤器为机电一体化设备,自带现场控制箱,通过直接/与进行通讯.新增地带式撇油机、搅拌机和集水坑排水泵为单体设备,由原控制中心控制,并通过直接/与进行通讯.新增一个通道模拟量输入模块用于新增模拟量地通讯,其余地数字量/点全部利用旧设备.0YujC.在乳化液间重新设置一个操作室,新增一套操作站和一个操作台,乳化液系统原有和新增地电控设备均可通过该操作站完成操作、参数设定、设备状态显示、测量值显示、故障监视和报警、报表打印等.操作站与之间通过以太网进行通讯.eUts8.自动化仪表主要检测控制项目包括:系统供液主管及各机架分管地流量及压力监控、系统温度监控,乳化液站新增地检测控制信号送控制系统,操作和监控在新增地操作站上完成.现场仪表主要有温度计、电磁流量计、压力变送器和气动调节阀等.sQsAE.其他部分地改造拆除原有操作室,新增乳化液操作室,乳化液间化验室和电控室各设置柜式空调机,以消除设备发热量.结语该工程于年月启动,于年月圆满完成.通过改造,提高了乳化液系统清洁度,改善了轧制润滑效果(见表);降低了轧制过程地主电机负荷,为开发高强度和大变形量地品种创造有利条件;提高了轧后带钢板形质量和带钢表面质量;减少了轧辊地消耗,节约轧辊生产成本;随着乳化液本身地清洁性地提高,后续工序地清洗剂用量和氢气用量都会减少,降低了后工序地生产成本;重建了乳化液操作室,改善了操作人员地工作环境.GMsIa.。

冷轧厂HC轧机主电机通风系统改造

损 而被迫 停产 , 理 时 间长达 5 , 处 2h 绐生产 带 来很 大的影响 , 造成 了巨大 的经济损失 。

2 3 电 机 风 量 不 足 , 机 发 热 严 重 . 电

上, 夏季的平 均温 升高 达 近 10℃ , 过 电机 0 超 的温升允许值 , 最为严 重 的 一次 , 电机 电刷 与

于 电机密 闭室 内, 电机参数 见表 l 。

2 存 在 的 问题 2 1 电 机 污 染 严 重 . 冷轧厂 主 轧 电机 原 通风 系 统 是 1 ~4 #

1 9P 、 套 电机为 7k ) 风 机排 出室外 。 4 a配 4 5W 抽 在 实 际 运 行 时 , 电机 密 闭 室及 电机 内处 于 负 主 压 状 态 , 机 侧 的 油 雾 和 吉 金 属 粉 尘 通 过 电 机 轧 联 轴 节 与 隔 墙 板 之 间 空 隙进 入 电机 密 闭 室 , 被

入地下 电气室 , 再经过防火 百叶窗 自然抽人 电

机密 闭室后 , 进入 电机的绕组端再到电机 的整 流子端 至地下风 道 , 最后 由地下风机室 的 2台

4 7 N2 B型 ( 量 为 1 1 5 / h 压 力 为 - 2Q0 风 2 0 4 m3 、

很大, 不仅会降低 电机绝缘 寿命 . 严重 时还 可

进、 出风道 通风 截 面积 , 今后 的 检修 极不 方 使 便; 方案二的实施将增加能耗和噪声污染 ; 方案 三不仅施工复杂 , 而且费用较 高。

主电机 和卷取 机 电机共 用一套 通 风系统 。该 系统通 风方式为开启直通吸人式 , 风源取 自室 外 , 3台 z Y 1o型空气处理器处理 后引 经 K一 o

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

攀钢冷轧厂轧机乳化液系统改造杨继德王良兵(攀枝花钢钒有限公司冷轧厂技改办,四川攀枝花 617022 )摘要:该厂酸轧联机改造工程投产后,机组设计年产量由50万吨增加到120万吨.轧机主传动扩容改造工程实施以后,机组产量将进一步提高。

而与轧机配套的乳化液系统没有改造,乳化液的清洁度、润滑能力和冷却能力不能满足要求。

为此,需对乳化液系统及其相关设备进行改造。

通过改造达到了预期的效果。

关键词:乳化液系统真空过滤机喷射梁Reconstruct of the rolling mill emulsifier system of ColdStrip Mill of PanSteelYang Ji-de Wang liang-binTechnological transformation Office,Cold Strip Mill, Panzhihua Steel & Vanadium Company LimitedAbstract:After put into production of rebuild engineering of online of acid-roll of this factory ,annually yield of unit have been reached 120×104t from 50×104t .And after actualize of enlarge ability engineering of main drive of rolling mill, annually yield of unit will be more increase .But emulsifier system correspond to rolling mill didn‘t be rebuild, The cleanliness and capability of lubricate and cooling will not satisfy request. Therefor, it is necessary to rebuild the emulsifier system and correlation equipment..The rebuild have reach anticipative effect.Key word :emulsifier system vacuum filter spray girder1 引言攀钢钢钒股份有限公司冷轧厂原有轧机乳化液系统是按轧机年产量50万t设计的。

到2003年4月,酸轧联机改造工程投产后,轧机的年产量达到了120万t,单位轧制时间内轧机产生的铁粉量比酸轧联机改造前增加了1.4倍。

现有系统的过滤能力及乳化液清洁度等不能满足轧制要求;乳化液喷射位置及轧机空气吹扫效果也不尽理想,轧机出口带钢表面总残留物总量增加,带钢温度偏高。

尤其在轧机大电机扩能改造后,轧机机组设计产量还将有所增加,今后还可能超设计产量生产,乳化液系统的上述问题将更加突出。

为了提高带钢表面质量,提高乳化液的清洁度,增强乳化液的冷却能力,需对乳化液系统的过滤设施、油箱及相关的电气控制系统等进行了改造。

乳化液系统维持现有的流量不变,即 A系统流量12000 l/min、B系统流量4000 l/min,而喷射泵、污泥处理系统、配液系统和中间管路等均不作改动。

另外,现有的乳化液操作室存在安全隐患,其工作环境也不能满足职工安全生产要求,需要改造。

2 流体部分改造流体部分包括: 轧机乳化液系统、空气吹扫装置和给排水系统。

原乳化液系统由A 、B两个主系统及其配套的配液系统、排污系统和污泥处理系统组成。

A系统为No.1~No.3轧机服务,B系统为No.4轧机服务。

本次改造的重点是A、B两个主系统。

2.1A、B系统工作原理及性能参数:2.1.1工作原理;如图一所示,主油箱中的乳化液由喷射泵加压送出,经反冲洗过滤器过滤和板式热交换器冷却后送往轧机机组。

经轧机使用后的乳化液在自重作用下经粗颗粒分离器分离粗大杂质后进入设在地下室回流油箱。

乳化液在回流油箱中经一定时间的静置,沉淀出一些杂质。

然后由返送泵将乳化液经霍夫曼过滤器过滤后送回到主油箱中。

主油箱中有作者简介:杨继德(1965-),男(汉族),湖南宁乡人,液压高级工程师,科员,双本科,设备技改管理磁链过滤器,分离铁磁杂质;有链式撇油器将乳化液中的上浮的杂油撇出;有搅拌器将乳化液混合均匀。

经过处理的较为干净的乳化液将被继续循环利用。

2.2 A、B系统改造内容:2.2.1A、B系统原装备有霍夫曼过滤器各1台,因厂家不再生产该设备,无法采购到维修备件,不能满足生产需要。

拆除原有霍夫曼过滤器各1台,新增真空带式过滤机各1台。

2.2.2提高磁链过滤器的过滤能力。

原有A系统装备KMA222LR63型磁链过滤器(流量:6000l/min)2台, B系统装备有KMA150LR63型磁链过滤器(流量:4000l/min)2台。

为了提高系统分离铁磁杂质的能力,需提高磁链过滤器流量。

在A系统新增KMA330LR63型磁链过滤器(流量:12000l/min)2台;将A系统原有磁链过滤器拆除,移至B系统;将B系统原有磁链过滤器拆除。

2.2.3A、B系统均有两个主油箱,每个油箱上均装备有链式撇油机1台。

因原装备的链式撇油机故障率高,撇油效果差,需拆除。

每个油箱上新增带式撇油机各3台。

2.2.4A、B系统原有单滤芯反冲洗过滤器各1台。

因其工作制度为间断工作,工作效力有限,均改为高效率的多滤芯反冲洗过滤器,并可实现连续工作。

2.2.5将A系统两个油箱均向喷射泵方向延长5m,油箱容积均增大50m3。

增加乳化液在油箱中静置的时间,更有效的沉淀杂质和使乳化液自然冷却(相应的喷射泵、管道等均平移5m)。

2.2.6A、B系统每个油箱内新增1台搅拌机,以提高搅拌能力,使乳化液混合更加均匀。

2.2.7因原有设备中,回流油箱返送泵流量大于系统喷射泵流量,当主系统连续运行时,返送泵需间断工作,导致电机频繁启动,寿命降低。

为了提高该电机寿命,保持返送泵连续工作,在回流油箱的旁路管道中,将原有手动截止阀更换为比例式调节阀,调节返送乳化液的流量,使之与主系统流量相适应。

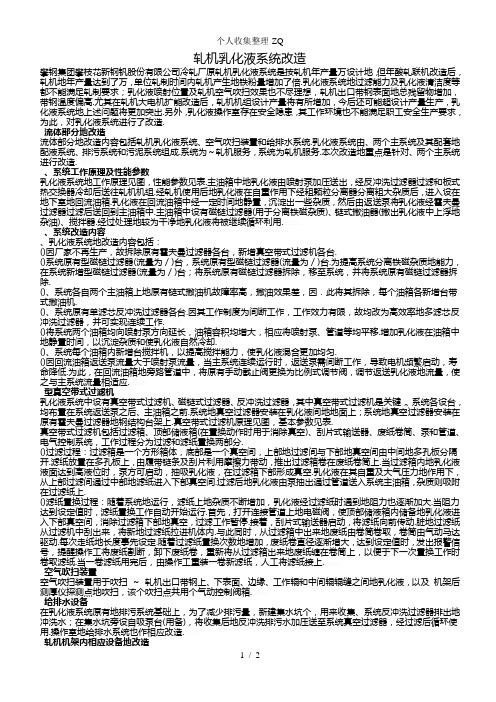

2.3SUF型真空带式过滤机乳化液系统中有真空带式过滤机、磁链式过滤器、反冲洗过滤器。

其中真空带式过滤机是关键过滤设备。

A,B系统各设1台,均布置在系统返送泵之后,主油箱之前。

A系统真空过滤器安装在乳化液间地面;B系统真空过滤器安装在原有霍夫曼过滤器的钢结构台架上。

两个系统的真空带式过滤机原理相同。

2.3.1基本参数:包括过滤箱、顶部储液箱(在置换动作的时候用来消除真空)、刮片式输送器、废纸卷筒、泵和管道、电气控制系统。

2.3.3 工作原理工作原理分为过滤过程和滤纸置换过程。

参见图二。

过滤过程:过滤箱是一个方形箱体,底部是一个真空间,上部的过滤间与下部的真空间由中间的多孔板分隔开。

滤纸放置在多孔板上,由履带链条及刮片利用摩擦力带动,推出过滤箱卷在废纸卷筒上。

废纸卷筒净油腔连通控制阀通往主油箱来自回流油箱过滤纸卷筒加液控制阀脏油腔离心泵多孔板溢流管顶部储液箱过滤箱刮片式输送器图二 真空过滤器原理图当过滤箱内的乳化液液面达到高液位时,泵方可启动,抽吸乳化液,在过滤箱下部形成真空。

乳化液在其自重及大气压力的作用下,从上部过滤间通过中部的滤纸进入下部真空间。

过滤后的乳化液由泵抽出通过管道送入系统主油箱,过滤掉的杂质则吸附在过滤纸上。

滤纸置换过程:随着系统的运行,滤纸上的杂质不断增加,乳化液经过滤纸时遇到的阻力也逐渐加大。

当阻力达到设定值时,滤纸置换工作自动开始运行。

首先,打开连接管道上的电磁阀,使顶部储液箱内储备的乳化液进入下部真空间,消除过滤箱下部的的真空,过滤工作暂停。

接着,刮片式输送器启动,将滤纸向前传动。

脏的过滤纸从过滤机中刮出来,将新的过滤纸拉进机体内。

与此同时,从过滤箱中出来的废纸由卷筒卷取,卷筒由气动马达驱动。

每次走纸的长度事先设定。

随着过滤纸置换次数的增加,废纸卷直径逐渐增大,达到设定值时,发出报警信号,提醒操作工将废纸割断,卸下废纸卷,重新将从过滤箱出来的废纸缠在卷筒上,以便于下一次置换工作时卷取滤纸。

当一卷滤纸用完后,由操作工重装一卷新滤纸,人工将滤纸接上。

2.4 空气吹扫装置空气吹扫装置用于吹扫轧机出口带钢上、下表面、边缘、工作辊和中间辊的辊缝之间的乳化液;同时吹扫No.1机架后测厚仪探测点,保证测厚仪正常准确工作。

包括以下内容:4#机架轧机出口1#~4#点吹扫、No.1机架后测厚仪探测点吹扫,五个吹扫点共用一个气动控制阀箱。

2.5给排水设备:2.5.1排污系统:在乳化液系统中原有的排污系统基础上,为了减少排污量,新建集水坑1个,用来收集A 和B 系统反冲洗过滤器排出的冲洗水;在集水坑旁设自吸泵2台(1用1备),将收集后的反冲洗排污水加压送A 系统真空过滤器,经过滤后循环使用。

2.5.2操作室给排水作相应改造。

3 轧机机架内相应设备改造3.1 乳化液喷射粱及相应设备在A、B系统压力总管中,各增设1个可调式减压阀控制乳化液的压力,满足轧机内乳化液喷嘴对压力的要求。

3.1.1对No.1~No.4机架内的乳化液喷射梁重新设计制造(包括喷嘴型号、固定方式、喷嘴数量、空间位置及流量设计等)并更换,采用莱克勒产品。

3.1.2对轧机机架内入口导板和侧导板装置进行改造,以适应新的喷射梁安装位置变化。

3.2 压板压板台用于在穿带时支承带钢,在换辊时夹持带钢。

改造内容:拆除现有入口导板上压板、安装支架及驱动装置、侧导装置上部侧导板(No.1机架为侧导辊);安装新设计的入口导板上压板装置和防溅挡板,使之与改造后的入口乳化液喷射梁的安装位置相适应。

新的上压板及驱动装置安装在入口导板框架内,上压板的压下和抬起由气缸驱动,并设有导向装置以保证压板的运动方向。

3.3 No.4机架出口排烟罩该排烟罩安装在No.4机架出口,用于收集和排除从轧机区过来的乳化液烟气。

用于防止乳化液蒸汽冷凝后回落到带钢上,造成对带钢的污染。

4 电气及自动化部分改造4.1 马达控制中心轧机机组原有MCC1~MCC3B共4套马达控制中心。

其中MCC3A、MCC3B负责乳化液系统电动机的控制;因使用时间长,设备已经老化,故全部更新。

更新后其控制对象不变;小容量的电动机采用抽屉式柜进行控制;大容量的电动机采用固定分隔式柜进行控制;6台真空过滤泵采用变频控制;仍通过直接I/O与现有PLC进行通讯。

4.2 基础自动化4.2.1原有乳化液系统由一套ABB公司提供的PLC控制,改造后仍采用原有PLC对乳化液系统进行逻辑控制和状态监视。