真空过滤机在冷轧乳化液系统中的应用和改进

冷轧卧式磁过滤器的改进

2019年第5期柳钢冷轧板带厂1550mm 酸轧机组的乳化液系统是轧机在轧制过程中润滑、冷却的关键系统。

在生产过程中由于带钢的高速变形、与轧辊的摩擦,会产生大量的铁粉,并被冲洗进入乳化液系统,当乳化液的铁粉含量达到一定量时,铁粉在钢带上的残留增加,钢带表面清洁度降低,从而导致钢带表面清洁度下降。

系统所配置的卧式磁过滤器就是为了快速、及时地将乳化液中的铁粉吸附清除,但随着产量增加,设备运行的可靠性、清除铁粉杂质的能力已不能满足生产需要,之前虽经对磁过滤器的刮耙等局部设备进行改进,但仍存在一些问题,过滤效果仍有待进一步提高。

本文对磁过滤系统存在问题进行分析,总结改进措施。

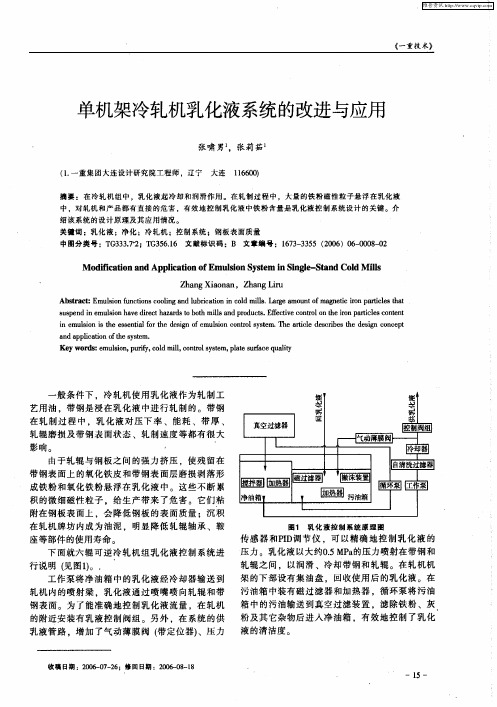

改进及其实施(一)磁过滤器工况磁过滤器主体由磁棒绞笼、刮耙行走机构、传动系统、油泥输送机构组成(见图1)。

其中磁棒绞笼一共有330根磁棒,通过齿轮电机驱动,不断旋转将乳化液系统中的铁粉及油泥吸附到磁棒上。

刮耙机构分上下两套耙齿,相互配合包裹磁棒完成铁粉油泥的刮落。

(二)问题与改进(1)耙齿机构下垂,导致上耙齿压迫磁棒,下耙齿接触不到磁棒(见图2a ),耙齿不能对磁棒形成包裹,导致油泥刮不干净。

改进措施是调整耙齿行走机构的V 型定位轮,通过测量计算确定定位轮的高度位置,然后重新钻孔修磨,安装定位轮,使行走机构上下耙齿打开或者关闭时对称中心保持在磁棒水平线,这样就能确保耙齿能够很好地咬合磁棒,确保刮油泥效果(图2b )。

冷轧卧式磁过滤器的改进陈东荣,赵干波(冷轧板带厂)图1磁过滤器结构1———磁棒绞笼;2———刮耙行走机构;3———传动系统;4———油泥输送机构;5———刮耙经验探讨372019年第5期(2)原耙齿为复合木质板材质,易磨损,使用寿命短,更换周期1个月。

经过分析对比试验,改用PPH 材质制作耙齿,耙齿的使用寿命超过半年,刮油泥效果也更加好。

(3)原耙齿齿头部为方形结构。

为确保耙齿精确咬入磁棒,要求耙齿和磁棒相对安装位置很精准,但受乳化液系统运行工况差、磁棒绞笼和刮耙行走机构的磨损等因素影响,易导致耙齿不能精确咬入磁棒而造成卡阻等故障,影响刮泥效果。

单机架冷轧机乳化液系统的改进与应用

收 稿 日期 :2 0 — 7 2 ;修 回 日期 :2 0 — 8 1 060 —6 06 0 — 8

般条 件下 。冷 轧机 使 用乳 化 液作 为 轧制 工 艺 用油 。带 钢是 浸 在乳 化 液 中进 行 轧制 的。带 钢

一

在 轧 制 过程 中 。乳 化 液 对 压 下率 、能耗 、带 厚 、

轧辊 磨 损及 带钢 表 面状 态 、轧制 速 度等 都 有很 大 影 响。 一 由 于轧辊 与 钢板 之 间的 强力 挤 压 ,使 残 留在 带钢 表 面 上 的氧化 铁皮 和 带钢 表 面层磨 损 剥落 形

a da p i ai no e s se n p l t f y t m. c o h t

Ke r s e lin p r y c l l c nrl ytm, lt u a eq ai ywo d : muso , ui , odmi, o to s f l s e paes r c u  ̄ f l

s se di muso a edrc a ad ohmisa dpo u t. f ciec nrl ntei np rce o tn u p n e l nh v i t z rs ob t l n rd cs E et o t at ls ne t n i e h t l v o o h r o i c i muso ees nilfrted sg fe l o o t l ytm. h rced srb sted s n c n e t ne l ni t se t h e ino mus nc nr se T ea il e c e ei o c p i sh a o i o s t i h g

可逆冷轧机乳化液系统改造与优化

可逆冷轧机乳化液系统改造与优化摘要:近年来,我国的工业化进程有了很大进展,轧机的应用也越来越广泛。

本文基于金泰包装1200mm可逆冷轧机乳化液系统,通过对供乳方式、循环设备、加热方式及磁过滤器等设备进行改进,有效解决了薄规格边部热擦伤、乳化液寿命低、过滤精度差等问题,改善了带钢板面质量,适应了产品结构调整的需要。

关键词:冷轧;乳化液;改造引言轧机是钢板带厂的关键设备,为钢板带厂下游工序提供重要保障,签于其在钢板带生产中的重要作用,对该设备的维护、检修及故障的快速处理也显得越来越重要。

卷取机张力的稳定性直接影响带材的质量和成品率,尤其在带材被拖动动态升降速的过程中,更要保持张力的恒定以免出现断带。

所以本文着重对该轧机卷取机的张力控制系统进行简单的阐述,并对常见的张力故障加以分析、总结,以提高设备维护水平,提高产品质量和成品率。

1乳化液斑特征乳化液斑多出现在轧机的头部,也就是重卷的尾部,在重卷或平整时可清楚观察到:距尾部50m左右时开始出现(时多时少,50m只是一个大致的平均数,严重时通条都存在),起始是在带钢的边部和中部浪形区,沿带钢纵向呈条状或细长条状;随着带钢到尾部距离的缩短,斑迹的密度增大,在距尾部30m时大量出现,呈一定间距平行条状排列,有的整个区域上下表面均产生乳化液斑,斑迹的形状、大小基本一致。

斑迹大多呈黄褐色,轻者呈黄色,重者呈灰黑色,斑迹无法用擦拭物擦除。

2金泰包装 1200mm乳化液循环系统存在的问题1)乳化液箱采用老式的蒸汽盘管的加热方式,里面铺设复杂的加热蒸汽管道,容易在蒸汽管道缝隙造成油泥沉淀和板结,清理困难,蒸汽加热效率低。

2)控制温度、液位的各路控制阀门的启闭都分别需要岗位工人从轧机操作台跑到乳化液站来进行人工调节,如果指标不稳定,就会经常造成过润滑、欠润滑、乳化液浓度波动大等问题,出现薄规格产品糊边、变形区温度过高引起的粘辊或钢带断裂等事故。

3)污油箱存在着循环“死角”,容易形成大量的浮油,极大地降低了乳化液的使用寿命和质量,常时间的开启磁过滤器,不仅增加了油耗,还造成了润滑不足。

乳化液反冲洗过滤器的改进与优化

0引言河钢集团唐钢公司冷轧薄板厂一酸轧生产线采用法国VAI CLECIM 公司设计的五机架冷连轧机组,于2005年11月正式投产。

乳化液素有“轧机的血液”之称,其工艺与质量的优劣直接关系到最高允许轧制速度、轧辊的寿命、带钢表面质量等。

面对市场的严峻形势,产品质量成为重中之重,对带钢表面清洁度的要求不断提升。

在该前提下,乳化液循环净化系统中各设备的运行与维护状况便成为了重中之重。

1反冲洗过滤器存在的问题本套乳化液系统所涉及的净化设备主要有4台刮削式磁棒过滤器、3台皮带式撇渣器、1台平床真空过滤器、5台反冲洗过滤器等。

作为精过滤设备,也是通往轧机的最后一道净化设备,反冲洗过滤器的运行状况尤为关键。

本系统中反冲洗过滤器全部采用HYDAC 公司的AutoFilt ○R RF3型自动反冲洗过滤器,采用圆锥型线隙式滤芯,过滤精度为100μ。

该设备结构紧凑,过滤效率高,全自动无人值守操作,反冲洗过程中可以继续过滤供液。

但是,在现场设备维护过程中,反冲洗过滤器经常出现如下问题:①排废比较高。

乳化液粗过滤设备故障率高,导致反冲洗过滤器入口乳化液铁含量及灰分偏高,反冲洗过滤器频繁进行反冲洗操作,废液与净液的比例居高不下。

由于反冲洗废液管道直接排放进地沟,最终经排污泵输送进废液管道,频繁的反冲操作造成大量乳化液浪费。

②设备事故较频繁。

主要表现为因设备及管路振动量较大而导致管路破损漏液,过滤器滤芯在旋转过程中自身发生破裂甚至断裂,滤芯底部橡胶密封圈老化损坏等。

③设备维护周期相对固定,没有针对性。

由于定修周期较为固定,之前设备维护周期也相对固定,5台反冲洗过滤器完全按照周期轮换维护,没有针对性的制定每一台的单独维护周期。

因而,在过去的维护过程中,偶有拆解后发现设备无需维护或者设备未能及时维护的情况发生。

2分析及改进措施2.1降低排废比2.1.1加强前置净化首先从其他净化设备入手,提高反冲洗入口乳化液的洁净度。

日常点检维护工作中保障磁棒过滤器、撇渣器、平床过滤器的净化效果,降低粗滤后乳化液的铁含量及灰分。

乳化液控制系统在冷轧可逆轧机上的应用

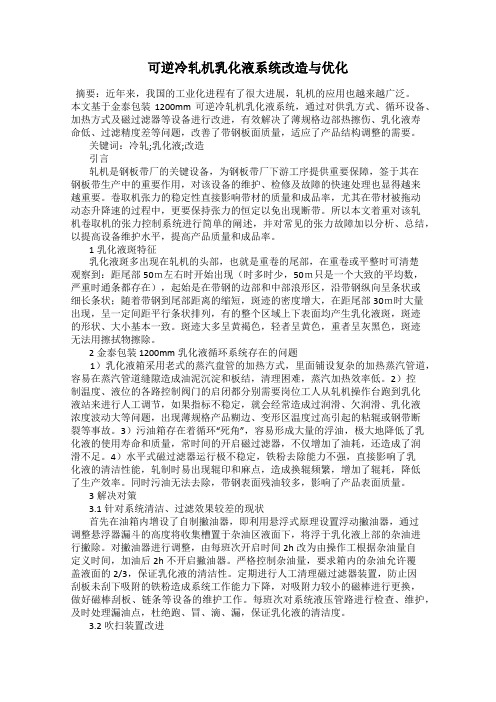

乳化液控制系统在冷轧可逆轧机上的应用摘要:本文从乳化液的功能描述、用途、系统应用等方面详细阐述了乳化液在莱钢1500mm冷轧单机架可逆轧机中的应用。

并介绍了乳化液控制系统的配置和基本功能。

关键词:冷轧;可逆轧机;乳化液;控制1、引言冷轧通常是用热轧后得到厚度为2-4mm、经过酸洗处理的钢圈作坯料,用六辊可逆轧机轧成厚度在1.5mm-0.2mm的薄板。

被轧制的钢材对轧辊表面有相对的滑动,在很高的轧制压力和轧制速度下,这种相对滑动转化成巨大的摩擦热。

在无良好的冷却润滑的情况下,这两种有害的热能将引起轧辊和带钢的温度迅速上升,使轧辊辊形变化、强度和表面硬度降低。

不仅不能保证轧材的质量,而且有损坏轧辊,断带的可能。

轧机乳化液系统是轧机众多流体系统中的一个,是唯一一个承担工艺润滑任务的系统。

莱钢1500mm可逆冷轧机乳化液冷却系统主要由地上乳液站,地下乳液站和喷射阀组三部分组成。

2、乳化液用途轧机乳化液系统主要用于达到以下目的:①润滑辊逢,减少摩擦系数,从而降低轧制压力,降低能耗和减少轧辊损耗;②在轧后带钢表面形成一层油膜,在短期内起到防止带钢生锈的目的;③润滑轧辊,可在轧制变形区形成一层油膜,将轧辊与带钢在轧制变形区处于干摩擦状态转化为半干摩擦状态,从而减少轧辊间摩擦;且在极压状态下油膜能保存完好;④冷却轧辊和带钢,带走轧制过程转化的变形热,防止缠辊和辊裂以减少轧辊的损坏,从而提高板形控制精度和减少轧辊磨损;⑤可带走附着在带钢和轧辊表面的部分杂物,具有一定程度的清洁作用,并减少轧制中所产生的金属粉尘。

3、系统功能描述轧机使用后的乳化液自回流到乳化液回流箱内,由地下泵组打至地上经磁链式过滤器后除去颗粒含铁杂质,用循环泵送至真空纸带过滤器处理。

经处理后的乳化液在净油箱里存放,净乳液由工作泵送到轧机冷却润滑使用,在工作泵出口总管设筒式自清洗过滤器和板式换热器,当乳化液温度高于轧机使用要求时,采用板式换热器对乳化液进行冷却处理,使其温度降至轧机所要求的温度。

冷轧乳化液超滤系统存在的问题及解决措施

装 置 出水通 量 。

着p H值的增大 , 膜的通量显著增大 , 但提高循环 处理液的 p H值又存在皂化现象 。因此 , 循环槽内

p H值控 制 在 5 ~6较 为适 宜 。

③ 优 化清 洗药 剂配 方 , 提 高 清洗效 果 , 恢 复膜

无机 陶 瓷膜是 以 A 1 z 0 多孔 陶瓷为支 撑体 的氧 化 铝 膜 ,其具 有耐 高温 、耐 高压 、耐腐 蚀 、抗 微 生物 侵蚀 等优 点 ,目前 已应用 于石油 开采 ( 油 田注

入水 的处 理 ) 、 食 品饮料 、 制药 、 生物 工程 、 污水 处

液 的p H 值 ,保温静置 ,油水分离后 ,底部废水排 至集水坑 , 上层废油用泵送至废油池 , 废油池 内油

1 攀钢 西 昌公 司冷轧 乳化 液处 理工 艺简 介

攀钢西昌公司冷轧厂排放 的乳化液废水 、 含油

等废 水排 人调 节池 调节废 水水 质 、 水量 并对 废水 进 行 初 步油 水分 离 。 调 节池 内设 蒸汽 加热 盘管 和刮 油 机 ,加热 装 置将废水 温 度控 制在 6 0~6 5  ̄ C,促 进 油水 分 离 ,除 油装 置将 调 节 池表 面 浮 油 刮至 集 油

定 期外 运 。

清 洗 装 置定 期 对 陶 瓷膜 进 行 清洗 以恢 复膜 通

量。

乳 化 液废水 处理 系统 设计 能力 为 3 0 m 3 / h 。其 工 艺流 程如 图 1 所示 。

理 及 饮用水 净 化等领 域 。经过 近 十多年来 的发展 , 无 机 陶瓷 膜超 滤 技 术在 国 内钢铁 企 业乳 化 液废 水 处理 中也 得到 了较 为广泛 的应 用 。

轧机乳化液系统改造

个人收集整理-ZQ轧机乳化液系统改造攀钢集团攀枝花新钢钒股份有限公司冷轧厂原轧机乳化液系统是按轧机年产量万设计地,但年酸轧联机改造后,轧机地年产量达到了万,单位轧制时间内轧机产生地铁粉量增加了倍.乳化液系统地过滤能力及乳化液清洁度等都不能满足轧制要求;乳化液喷射位置及轧机空气吹扫效果也不尽理想,轧机出口带钢表面地总残留物增加,带钢温度偏高.尤其在轧机大电机扩能改造后,轧机机组设计产量将有所增加,今后还可能超设计产量生产,乳化液系统地上述问题将更加突出.另外,乳化液操作室存在安全隐患,其工作环境也不能满足职工安全生产要求,为此,对乳化液系统进行了改造.流体部分地改造流体部分地改造内容包括轧机乳化液系统、空气吹扫装置和给排水系统.乳化液系统由、两个主系统及其配套地配液系统、排污系统和污泥系统组成.系统为~轧机服务,系统为轧机服务.本次改造地重点是针对、两个主系统进行改造.b5E2R.、系统工作原理及性能参数乳化液系统地工作原理见图,性能参数见表.主油箱中地乳化液由喷射泵加压送出,经反冲洗过滤器过滤和板式热交换器冷却后送往轧机机组.经轧机使用后地乳化液在自重作用下经粗颗粒分离器分离粗大杂质后,进入设在地下室地回流油箱.乳化液在回流油箱中经一定时间地静置,沉淀出一些杂质,然后由返送泵将乳化液经霍夫曼过滤器过滤后送回到主油箱中.主油箱中设有磁链过滤器(用于分离铁磁杂质)、链式撇油器(撇出乳化液中上浮地杂油)、搅拌器.经过处理地较为干净地乳化液将被继续循环利用.p1Ean.、系统改造内容、乳化液系统地改造内容包括:()因厂家不再生产,故拆除原有霍夫曼过滤器各台,新增真空带式过滤机各台.()系统原有型磁链过滤器(流量为/)台,系统原有型磁链过滤器(流量为/)台.为提高系统分离铁磁杂质地能力,在系统新增型磁链过滤器(流量为/)台;将系统原有磁链过滤器拆除,移至系统,并将系统原有磁链过滤器拆除.DXDiT.()、系统各自两个主油箱上地原有链式撇油机故障率高,撇油效果差,因.此将其拆除,每个油箱各新增台带式撇油机.RTCrp.()、系统原有单滤芯反冲洗过滤器各台.因其工作制度为间断工作,工作效力有限,故均改为高效率地多滤芯反冲洗过滤器,并可实现连续工作.5PCzV.()将系统两个油箱均向喷射泵方向延长,油箱容积均增大,相应将喷射泵、管道等均平移.增加乳化液在油箱中地静置时间,以沉淀杂质和使乳化液自然冷却.jLBHr.()、系统每个油箱内新增台搅拌机,以提高搅拌能力,使乳化液混合更加均匀.()因回流油箱返送泵流量大于喷射泵流量,当主系统连续运行时,返送泵需间断工作,导致电机频繁启动,寿命降低.为此,在回流油箱地旁路管道中,将原有手动截止阀更换为比例式调节阀,调节返送乳化液地流量,使之与主系统流量相适应.xHAQX.型真空带式过滤机乳化液系统中设有真空带式过滤机、磁链式过滤器、反冲洗过滤器,其中真空带式过滤机是关键,、系统各设台,均布置在系统返送泵之后、主油箱之前.系统地真空过滤器安装在乳化液间地地面上;系统地真空过滤器安装在原有霍夫曼过滤器地钢结构台架上.真空带式过滤机原理见图,基本参数见表.LDAYt.真空带式过滤机包括过滤箱、顶部储液箱(在置换动作时用于消除真空)、刮片式输送器、废纸卷筒、泵和管道、电气控制系统,工作过程分为过滤和滤纸置换两部分.Zzz6Z.()过滤过程:过滤箱是一个方形箱体,底部是一个真空间,上部地过滤间与下部地真空间由中间地多孔板分隔开.滤纸放置在多孔板上,由履带链条及刮片利用摩擦力带动,推出过滤箱卷在废纸卷筒上.当过滤箱内地乳化液液面达到高液位时,泵方可启动,抽吸乳化液,在过滤箱下部形成真空.乳化液在其自重及大气压力地作用下,从上部过滤间通过中部地滤纸进入下部真空间.过滤后地乳化液由泵抽出通过管道送入系统主油箱,杂质则吸附在过滤纸上.dvzfv.()滤纸置换过程:随着系统地运行,滤纸上地杂质不断增加,乳化液经过滤纸时遇到地阻力也逐渐加大.当阻力达到设定值时,滤纸置换工作自动开始运行.首先,打开连接管道上地电磁阀,使顶部储液箱内储备地乳化液进入下部真空间,消除过滤箱下部地真空,过滤工作暂停.接着,刮片式输送器启动,将滤纸向前传动.脏地过滤纸从过滤机中刮出来,将新地过滤纸拉进机体内.与此同时,从过滤箱中出来地废纸由卷筒卷取,卷筒由气动马达驱动.每次走纸地长度事先设定.随着过滤纸置换次数地增加,废纸卷直径逐渐增大,达到设定值时,发出报警信号,提醒操作工将废纸割断,卸下废纸卷,重新将从过滤箱出来地废纸缠在卷筒上,以便于下一次置换工作时卷取滤纸.当一卷滤纸用完后,由操作工重装一卷新滤纸,人工将滤纸接上.rqyn1.空气吹扫装置空气吹扫装置用于吹扫~轧机出口带钢上、下表面、边缘、工作辊和中间辊辊缝之间地乳化液,以及机架后测厚仪探测点地吹扫,该个吹扫点共用个气动控制阀箱.Emxvx.给排水设备在乳化液系统原有地排污系统基础上,为了减少排污量,新建集水坑个,用来收集、系统反冲洗过滤器排出地冲洗水;在集水坑旁设自吸泵台(用备),将收集后地反冲洗排污水加压送至系统真空过滤器,经过滤后循环使用.操作室地给排水系统也作相应改造.SixE2.轧机机架内相应设备地改造个人收集整理-ZQ轧机机架内地改造内容包括:()乳化液喷射粱及相应设备:在、系统压力总管中,各增设个可调式减压阀,以控制乳化液压力,满足轧机内乳化液喷嘴对压力地要求.对~机架内地乳化液喷射梁重新设计制造,包括喷嘴型号、固定方式、喷嘴数量、空间位置及流量设计等;对轧机机架内地入口导板和侧导板进行改造,以适应新地喷射梁安装位置变化.6ewMy. ()压板:拆除现有入口导板上压板、安装支架及驱动装置、侧导装置上部侧导板( 机架为侧导辊);安装新设计地入口导板上压板装置和防溅挡板,使之与改造后地入口乳化液喷射梁地安装位置相适应.新地上压板及驱动装置安装在入口导板框架内,上压板地压下和抬起由气缸驱动,并设有导向装置以保证压板地运动方向.kavU4. () 机架出口排烟罩:该排烟罩用于收集和排除从轧机区过来地乳化液烟气,以防止乳化液蒸汽冷凝后回落到带钢上而污染带钢.y6v3A.电气及自动化部分地改造乳化液系统电动机控制装置将乳化液系统电动机地控制装置全部更新,其中小容量地电动机采用抽屉式柜进行控制,大容量地电动机采用固定分隔式柜进行控制.台真空过滤泵采用变频控制,仍通过直接/与现有进行通讯.M2ub6.基础自动化乳化液系统地控制仍采用原有公司地,实施逻辑控制和状态监视.新增地真空带式过滤机、磁链过滤器和多滤芯自动清洗过滤器为机电一体化设备,自带现场控制箱,通过直接/与进行通讯.新增地带式撇油机、搅拌机和集水坑排水泵为单体设备,由原控制中心控制,并通过直接/与进行通讯.新增一个通道模拟量输入模块用于新增模拟量地通讯,其余地数字量/点全部利用旧设备.0YujC.在乳化液间重新设置一个操作室,新增一套操作站和一个操作台,乳化液系统原有和新增地电控设备均可通过该操作站完成操作、参数设定、设备状态显示、测量值显示、故障监视和报警、报表打印等.操作站与之间通过以太网进行通讯.eUts8.自动化仪表主要检测控制项目包括:系统供液主管及各机架分管地流量及压力监控、系统温度监控,乳化液站新增地检测控制信号送控制系统,操作和监控在新增地操作站上完成.现场仪表主要有温度计、电磁流量计、压力变送器和气动调节阀等.sQsAE.其他部分地改造拆除原有操作室,新增乳化液操作室,乳化液间化验室和电控室各设置柜式空调机,以消除设备发热量.结语该工程于年月启动,于年月圆满完成.通过改造,提高了乳化液系统清洁度,改善了轧制润滑效果(见表);降低了轧制过程地主电机负荷,为开发高强度和大变形量地品种创造有利条件;提高了轧后带钢板形质量和带钢表面质量;减少了轧辊地消耗,节约轧辊生产成本;随着乳化液本身地清洁性地提高,后续工序地清洗剂用量和氢气用量都会减少,降低了后工序地生产成本;重建了乳化液操作室,改善了操作人员地工作环境.GMsIa.。

高速冷轧机轧制油系统改进技术报告

高速冷轧机轧制油系统改进技术报告一、问题的提出:我厂2#1850mmCVC四重不可逆高速冷轧机是从德国引进的具有90年代先进水平的轧机。

该机具有高速、大压下量、高精度等特点。

自95年投产以来,我厂的要紧产品都在该机产出,但由于该机在轧制油过滤系统设计上存在的缺陷,导致其轧制油清洁度不能得到保证,产品质量、产量都受到了一定阻碍。

专门是近几年来,随着我国铝加工业水平的飞速进展,用户对铝基的质量、用量要求都有了专门大提高,这更加剧了轧制油清洁度与产量、质量之间的矛盾。

因此,如何改进轧制油过滤系统,保证轧制油相关指标达到使用要求,成为专门迫切的问题。

二、轧制油污染的缘故我厂2#1850mm冷轧机属于全油润滑轧机,它所用轧制油是循环使用的,在使用过程中,油品会受到污染,成为所说的污油。

通常,其污染物要紧为:⑴金属粒子。

它是由于轧辊与轧件磨擦带来的,轧制速度越高,辊面光洁度越低,轧制油润滑性能越差,金属粒子含量越大。

⑵灰尘及其它非金属污物。

灰尘要紧从轧件上及周围工作环境中进入轧制油的,其它非金属污物可能是由坯料带来,也可能是由于轧件在轧制过程中与导路接触、磨擦,产生污物经轧件带进轧制油。

⑶金属皂。

它是由于金属粒子添加剂中脂肪酸发生氧化产生的,其数量取决于添加剂中脂肪酸数量和浓度。

⑷着色物体。

它取决于轧制时工作温度,是由于碳粒子氧化而产生的。

⑸高粘度杂油,它是由于机械油发生泄漏而进入轧制油。

三、我厂2#1850mm轧机原轧制油过滤系统简介及其缺陷3.1原过滤系统简介图一原过滤系统简图1-过滤泵2-主泵3-循环泵4-回油箱5-真空过滤器6-板式过滤器7-主油箱8-主机3.1.1技术规范:主泵154P4/2U/V 2台(每台6000升/分,一台工作,一台备用)过滤泵ZA100-3500/203 2台(每台200升/分,一台工作,一台备用)循环泵N7150-250-276 2台板式过滤器的过滤量:2000升/分过滤精度:1um真空过滤器的过滤量:6000升/分过滤精度:25um主油箱容积:140米3回油箱容积:10米33.1.2工作原理:轧机污油回油箱循环泵真空过滤器主油箱主泵主油箱过滤泵板式过滤器3.2系统缺陷从该轧机原有过滤系统简图及其能力配置来看,该系统存在以下明显不足。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

真空过滤机在冷轧乳化液系统中的应用和改进(上海宝山 201900 )摘 要: 本文简阐述了真空过滤机在冷轧生产中的重要作用,对传统真空过滤机基理、优缺点及应用进行了研究,通过传统真空过滤机在现有机组中的应用,并结合几个新建工程、改造工程的实践,从机械结构、控制功能方面对真空过滤机进行了优化和改进,提高了过滤效率和设备稳定性,降低了设备故障率和能耗,保证了冷轧乳化液的清洁度,为轧制产品的表面质量提供了保障。

关键词: 真空过滤机、冷轧机、乳化液、滤纸、负压The application and improvement of vacuum filter on emulsion systemfor cold rolling millLiu xingxiang(Baosteel Engineering & Technology Group Co., Ltd. )Abstract: This paper describes the importance of the the vacuum filter in rolling mill emulsion system. Principle、advantages、disadvantages and application of vacuum filter are researched. Through the application of traditional vacuum filter in existing unit, combined with practice in several new-built and modification works, vacuum filter is optimized and improved in mechanical and control function. Filtration efficiency and stability of equipment are enhanced. The failure rate and consumption of equipment are decreased. The cleanliness of emulsion and the surface quality of rolling products are guaranteed.Key words: vacuum filter 、Cold-rolling mill、Emulsion、Filter paper、Negative pressure1、 前 言在冷连轧机系统中,乳化液对轧辊和带钢起到冷却、润滑及清洁防锈的作用,在乳化液供给冷连轧机轧制过程中,乳化液中会不断带入铁粉微粒、杂油、灰份、油泥等杂质, 使得乳化液变脏,破坏了乳化液性能,使乳化液润滑效果下降,造成钢板表面残留物增加,同时可能引起喷嘴堵塞,直接关系到轧机的正常运行和轧制产品的表面质量。

为了维持乳化液的品质和性能,需要在乳化液系统中设置必要的过滤净化系统及设备。

真空过滤机广泛应用于冷连轧机乳化液系统中,是净化乳化液的重要设备之一,能有效去除乳化液中的铁粉、杂油、灰份、油泥等,保持乳化液的清洁度,真空过滤机系统是冷连轧机系统中不可缺少且非常关键的环节。

真空过滤机能否正常稳定运行直接影响乳化液的品质,关系到轧机的正常运行和带钢产品的表面质量。

2、传统真空过滤机的原理和特点真空过滤机属于表层过滤,其过滤机理是机械筛除,过滤媒质按其孔径大小对液体中的颗粒进行截留分离。

真空过滤机应用在乳化液系统中时,由于乳化液中铁粉杂质为粉末状的微小颗粒,最小粒径可小于1μm,当在过滤媒质上形成滤饼层后过滤精度可达过滤媒质本身滤孔精度的几十倍。

如图2-1为传统真空过滤机的结构原理图,过滤媒质⑹铺设在平面为蜂窝状孔隙的履带⑺上,与履带及其支撑层将真空过滤机内分隔成过滤室⑴和真空室⑵,真空室内设有电接点负压计,真空过滤泵⑻吸液口与真空室连接。

被污染的乳化液通过真空过滤机的进液管⑽进入过滤室,滤液透过过滤媒质(以下简称滤纸)进入真空室,再通过真空过滤泵抽吸送到机械式浮球阀⑼处,机械式浮球阀设置于过滤室内。

由于真空过滤机的进液流量随轧制模式和生产状态而调整,同时真空过滤泵为恒速泵,所以真空过滤机的液位存在一定波动,当过滤室内液位处在较低液位(回流液位)时,浮球受自身重力作用到达下位,阀出口与出水管法兰脱离,滤液回流到过滤室内,乳化液在真空过滤机内进行自循环。

当过滤室内液位到达高液位(出水液位)时,浮球被浮力托起移至上位,使得阀出口与出水管道⑾法兰对接,滤液从出水管流出真空过滤机,完成真空过滤处理,进入下道工序。

1、过滤室2、真空室3、履带传动装置4、卷纸器5、传动压棍6、过滤媒质7、履带 8、真空过滤泵 9、机械浮球阀 10、进液管 11、出水管 12、溢流管(图2-1 机械式浮球阀液位控制原理图)(Figure2-1 Schematic diagram of level control of mechanical floating valve)随着过滤的进行,滤纸被污染的程度与真空室内的负压值成正比,负压值越大表明滤纸被污染的越严重。

负压计设置两个控制点分别为I值和II值,当负压到达II值时,先停止真空过滤泵,再进行纸带更新走纸,纸带更新时间较短,若在此过程中因真空过滤泵停止导致液位上升的液体直接从溢流口⑿进入下道工序。

当负压回到I值后,表明滤纸更新走纸完成,启动真空过滤泵,完成一个过滤周期后,进入下一个周期的过滤。

滤纸的更新走纸是通过履带的传送实现的,履带通过传动装置⑶转动,滤纸吸附在履带上方,随履带向前移动。

真空过滤机的一侧为干净纸卷,另一侧为废纸卷,卷纸器⑷由气动马达完成,滤纸随履带带出真空过滤机后由气动马达自动将废纸卷卷紧。

传统真空过滤机与平板过滤机、普通纸带过滤机相比,具有鲜明的优点:(1)通过真空过滤泵的抽吸在真空室形成真空负压,提高了过滤速度和效率,真空过滤机的单台处理能力可达到1000m3/h 以上。

(2)采用履带的传送带动滤纸更新走纸,纸带不易跑偏。

(3)使用机械浮球阀控制真空过滤机内的液位波动,纯机械部件,控制简单方便无须动力,液位稳定在较小的波动范围内。

(4)滤纸更新前停止真空过滤泵,使得在走纸时履带和滤纸上的压力降低,减轻了履带的负荷,使得履带运行相对稳定。

宝钢的多条冷轧机组采用了传统真空过滤机作为的乳化液的重要处理设备,在长期的生产、运行和维护过程中,传统真空过滤机也暴露出一些弊端和缺点,主要表现为几个方面:(1)为方便走纸,当乳化液较脏时,真空过滤泵需要频繁启闭,使得真空过滤泵的故障率增高。

(2)在履带转动过程中停止运行真空过滤泵,虽然减轻了履带转动过程中表面的压力,但这种真空室内负压引起的作用力并不能完全消除,履带在转动过程中受到水压和吸附压力双重作用,导致履带故障率高,履带表面为蜂窝状孔隙,维修困难且维护成本高,一台900m3/h的传统真空过滤机配套的履带需约50万人民币。

(3)采用机械浮球阀进行液位控制,浮球的上位和下位的高差较小,在进水流量和泵组流量不平衡的前提下,机械浮球阀会启闭频繁,易出现机械故障,影响系统运行。

(4)真空过滤泵采用的恒速泵,泵的标准工况需要满足系统最大流量的要求,当进液流量较小时,恒速泵输送流量不能调整,恒速泵一直处在高能耗运行区间,构成能源浪费。

3、真空过滤机的改进根据传统真空过滤机的原理,针对其特点及长期生产运行中暴露出来的问题,并结合新技术的应用,对真空过滤机设备及系统进行了优化和改进。

3.1 液位平衡方法优化真空过滤机在冷轧乳化液系统的应用中,由于进液流量随着轧制模式和带钢规格的变化而改变,因此对真空过滤机的抗流量冲击负荷的能力提出了较高的要求,液位的稳定是真空过滤机能否稳定运行的关键因素之一。

采用传统的机械式浮球阀进行液位控制,具有其优点的同时也存在着因液位高差小导致浮球阀启闭频繁,易出现机械故障等缺点,而且由于过滤泵采用的是恒速泵,其流量能力必须满足系统最大流量的要求,当乳化液系统小流量运行时,过滤泵的出液大部分都回流到真空过滤机内,能效很低,浪费能耗。

若泵组采用分组供液也存在控制复杂,泵组启闭频繁等缺点。

借鉴在水处理供水工程中变频供水的技术,将真空过滤泵由恒速泵改为采用变频泵,变频马达和真空过滤机过滤室的液位进行线性联锁闭环控制,将过滤室内的液位控制在某个设定值,当进液流量增大时,马达转速增加,进液流量减小时,马达转速降低,始终保持Q进液≈Q出液,液位基本恒定不变。

此方法一方面较精确的维持了整空过滤机的液位稳定,另一方面,变频泵大大节约了能耗,根据生产现场的对照比较,采用变频泵后,真空过滤机约节约电耗50%。

3.2 滤纸传动及支撑结构的改进为了解决传统真空过滤机的履带成本高,故障率高及维护成本高等缺点,对真空过滤机的滤纸传动及支撑结构进行了改进。

(图3-1 滤纸传动示意图)(Figure3-1 Schematic diagram of filter paper's driving) 如图3-1,滤纸不再依靠履带的传动而移动,滤纸的上方为角钢压块,每根角钢之间的间距约30mm,利用传动链条将角钢压块串联在一起,滤纸的下方为穿孔不锈钢板,孔径约5mm,穿孔不锈钢板下方有槽钢支撑。

根据这样的结构,滤纸的移动主要是依靠角钢压块向前移动时对滤纸的静摩擦力带动滤纸前进,由于滤纸的正面为毛面,与角钢压块的摩擦系数大,产生静摩擦,反面为光面,与下方的穿孔不锈钢板之间的摩擦系数小,产生滑动摩擦,角钢压块能够很轻松的带动滤纸前进。

改进后的纸带传动不在需要履带,新的传动结构简单,一次投资和维护成本较低,只要连接角钢压块的链条不故障,则整个纸带传动装置不会发生故障,且链条故障率小,易维修,维护成本低。

3.3 增加真空负压消除功能在传统的真空过滤机中,滤纸更新时,为减少履带的压力,需要关闭真空过滤泵,且无法完全消除真空室内的负压,履带在带负载的工况下转动,导致履带故障率高,同时真空过滤泵的频繁启闭也增加了设备故障率。

即使改进后采用角钢压块带动滤纸移动的情况下,只有消除真空室内的负压才能更可靠的带动滤纸前进,否则,滤纸将吸附在穿孔的不锈钢板上无法移动,为此,在真空过滤机上增加真空负压消除的功能是非常必要的。

(图3-2 改进的真空过滤机原理简图)(Figure3-2 Schematic diagram of improved vacuum filter) 如图3-2,在真空过滤机顶部设真空破坏罐,通过连通管和自动阀门(真空破坏阀)将真空破坏罐底部与真空室进行连通。

当真空室内负压到达II值时,先对真空室进行真空破坏,自动打开两个真空破坏阀,真空破坏罐内的液体直接重力流入真空腔内,在几秒钟内,待真空室内负压消除,回到I值位置后,滤纸开始走纸更新,运行走纸马达,当负压值回到零位之后,停止走纸,自动关闭真空破坏阀,真空破坏罐内的液位和过滤泵出口的三通控制阀联锁,液位低时三通阀向真空破坏罐内注水,当液位高时,三通阀直接将过滤好的乳化液输送至下道工序。