大口径UOE海管全自动焊接工艺

管道全位置自动焊施工工法

管道全位置自动焊施工工法一、前言在管道工程施工中,焊接质量是保证工程质量最重要的环节之一,焊接效率也直接影响着施工进度,即工程的质量和进度在极大程度上取决于焊接质量和焊接进度。

随着输油输气管道向大口径、长距离、高强度、高压力的不断发展,焊接的难度越来越大,对焊接质量的要求也越来越高。

靠手工电弧焊和药芯焊丝半自动焊是很难满足上述要求的。

而管道全位置自动焊,则是能够满足要求的一项全新的焊接工艺。

管道全位置自动焊,是管子固定不动,焊接小车绕管子转动来实现管子全位置(平、立、仰)的焊接。

焊接过程由机械和微机完成,受人为的影响因素较小,所以管道全位置自动焊具有焊缝质量好、焊接效率高等优点。

二、工法特点利用STT气体保护半自动焊工艺性能好、对管口适用性强的特点,焊接根焊焊道。

利用管道全位置自动焊,焊接效率高的特点,焊接填充和盖帽焊道。

此工艺具有如下特点:1.STT气体保护半自动焊工艺特点(1)引弧容易。

(2)电弧燃烧稳定。

(3)焊接烟尘和噪音小。

(4)飞溅极小。

(5)内焊道成形美观。

(6)操作容易。

(7)焊接成本较低。

(8)焊接效率较高(与手工电弧焊和钨极氩弧焊相比)。

(9)抗风能力差(与手工电弧焊相比)。

(10)特别适用管口根焊道的焊接,也适用于其他焊道的焊接。

2.管道全位置自动焊接设备的工艺特点(1)焊接工艺参数输入器(牛顿信息包),可储存多组焊接工艺参数,以适用多台焊机和不同规格钢管的需要。

(2)本焊焊接设备大部分焊接工艺参数由焊接工艺参数输人器输入,焊工不能对其进行修改(焊接工艺参数由焊接技术人员输入),确保了焊接工艺参数的准确性。

(3)焊接电弧燃烧比较稳定。

(4)焊接生产率高,与手工电弧焊相比可提高2~5倍。

(5)焊缝成形美观,内部质量好。

(6)可采用CO2气体或混合气体(Ar+CO2)作为保护介质。

(7)适用管径φ≥325mm,适用管壁厚度δ≥5mm。

管径越大、壁厚越厚,其经济效益越好。

三、适用范围本工法适用于低碳钢、低合金钢输油、输气和输水等管道的焊接。

海底管线焊接设备中的铺设工艺与方案研究

海底管线焊接设备中的铺设工艺与方案研究海底管线的铺设是海洋工程中至关重要的环节之一。

作为将海洋资源运送到陆地的主要通道,海底管线的安全可靠性对于石油、天然气等资源的开发利用具有重要意义。

而在管线铺设过程中,焊接是关键环节之一,它直接影响到管线的质量和安全性。

因此,研究海底管线焊接设备中的铺设工艺与方案是非常必要的。

在海底管线焊接设备中,铺设工艺的选择包含了多种因素和考虑。

下面将从焊接工艺和管线铺设方案两个方面进行介绍和分析。

一、焊接工艺的选择1. 自动焊接工艺自动焊接工艺是指使用焊接机器人或自动焊接设备进行焊接的工艺。

这种工艺具有高度自动化和可靠性高的特点,能够提高焊接效率和质量。

在海底管线焊接中,由于环境复杂和工作条件恶劣,采用自动焊接工艺可以保证焊接质量、提高生产效率、降低人员安全风险。

2. 熔覆焊接工艺熔覆焊接是指在管线焊接过程中,通过加热焊缝区域,使得焊接材料熔化并与工件表面接触,从而形成焊缝的工艺。

与传统的焊接工艺相比,熔覆焊接工艺具有熔化减少、变形小、质量好的优点。

在海底管线焊接中,熔覆焊接工艺可以有效解决焊接变形和裂纹等问题,提高管线的安全性和可靠性。

3. 电阻焊接工艺电阻焊接是指利用电流通过管线的一端,使管线两端产生高温并熔融,然后迅速压合焊点形成焊缝的工艺。

这种工艺具有焊接速度快、焊接质量好等优点,在海底管线焊接中具有广泛的应用前景。

然而,由于电阻焊接对管线材料和焊接工艺的要求较高,所以在选择时需要根据具体情况进行评估和决策。

二、管线铺设方案的选择1. 直接敷设直接敷设是将管线直接铺设在海底地面的一种铺设方案。

这种方案简单直接,适用于海底地质较为平坦且管线长度较短的情况。

直接敷设方案具有工程难度低、成本相对较低的优点,但在大洋深海等特殊环境下存在困难。

2. 浮式敷设浮式敷设是指将管线制作成浮标,在海面上进行组装和安装,然后由船只进行吊装下沉到指定位置的铺设方案。

这种方案适用于大洋深海等海洋条件较为复杂的情况。

浅谈大口径长输管道全自动焊接质量控制措施

浅谈大口径长输管道全自动焊接质量控制措施发布时间:2021-06-07T11:44:09.527Z 来源:《基层建设》2021年第2期作者:李川[导读] 摘要:近年,我国因焊口质量不合格造成天然气管道泄漏、爆炸的事故频发,造成了恶劣的影响,焊接质量的提高已是迫在眉睫。

中油(新疆)石油工程有限公司新疆克拉玛依 834000摘要:近年,我国因焊口质量不合格造成天然气管道泄漏、爆炸的事故频发,造成了恶劣的影响,焊接质量的提高已是迫在眉睫。

目前我国新建的大口径长输管道大部分采用全自动焊接。

全自动焊接应用前景广泛,质量稳定,受人为因素影响较手工焊接、半自动焊接小。

但全自动焊接质量要求高,焊接参数要求高度稳定,焊接过程受坡口加工、管口除锈、管口组对错边量、根焊前预热温度、层间加热温度、焊缝外观、焊后错边量、焊缝余高、焊缝宽度、焊材质量及焊接环境等诸多因素影响,一旦出现缺陷则是大面积缺陷。

综上所述,为了适应长输管道市场趋势,必须对全自动焊接质量控制措施进行研究,提高全自动焊接质量,方可在今后施工过程中有效提高焊接效率和合格率。

关键词:全自动焊接质量控制措施长输管道一、大口径长输管道全自动焊接的发展趋势及质量控制措施研究的必要性全自动焊接方式质量稳定,焊接质量受人为因素影响较手工焊接、半自动焊接小,且全自动焊接焊接速度快、效率高。

综上,全自动焊接在后续国内长输管道,尤其是大口径长输管道具有非常大的市场空间,将成为主要的焊接方式。

但全自动焊接对质量要求非常高,焊接参数要求高度稳定,一旦出现缺陷则是大面积缺陷。

因此研究出成熟的大口径长输管道全自动焊接质量控制措施对于在今后施工过程中提高焊接效率和合格率具有重要意义。

二、大口径长输管道全自动焊接质量控制所面临的难题选取5000道φ1422mm全自动焊接焊口作为基数,进行了各项质量检查,对检查项目、存在问题数量与产生的后果进行统计分析,代表性数量充足,充分反映出焊接质量问题的集中点并得出有效结论,大口径长输管道全自动焊接质量控制所面临的难题主要有四点。

大口径管道自动焊接

大口径管道自动焊接

随着自动焊的普及,尤其是分包商购买自动焊应用于现场管道焊接之后,如何加大自动焊的施工范围,是管道公司在实际施工过程中的一直探讨的一个课题。

下面简要说一下大口径(DN500以上)管道自动焊接。

目前比较成熟的方法主要有两种:

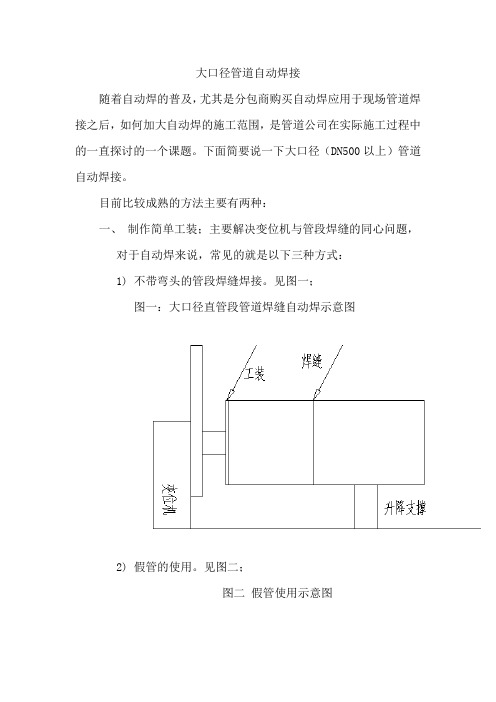

一、制作简单工装;主要解决变位机与管段焊缝的同心问题,

对于自动焊来说,常见的就是以下三种方式:

1)不带弯头的管段焊缝焊接。

见图一;

图一:大口径直管段管道焊缝自动焊示意图

2)假管的使用。

见图二;

图二假管使用示意图

3)对于弯管变位机,假管(一般为弯头)做配重,目的是为

了平衡重心(通常说的S弯)。

见图三;

图三假管做配重

4)实际应用图片。

见图四、五;

图四中天合创项目DN900焊缝自动焊

图五中天合创项目DN1000管道焊缝自动焊

二、将焊机整体垫高;

1)焊机垫高是解决弯头较大造成变位机旋转距离不够的问

题。

见图六;

图六焊机垫高示意图

2)实际应用图片。

见图七;

图七焊机垫高。

X65级海管钢全自动焊接工艺的应用

焊 接效 率将 大大 提高 ; ( 3 ) 由于坡 口带有 约2 am的钝 边 , r 在合 适的焊 接参数 条件 下可在 内对 口器 的铜靴上 直 接背 部成 形 ; ( 4 ) 热 影 响区 较小 , 可有 效 减少焊 接 变形 。 2 2线 能量

由于 X 6 5 级别钢 材含 有N b 、 V、 T i 等微量 合金 元素 , 为 了避免 由于沉 淀相 的 溶 人 以及 晶粒 过热 长大 引起 的脆化 , 选 择线 能量应相 对小 一些 , 同时为 了避免 出现冷 裂纹 的倾 向 , 选 择较 小线 能量 的同时 采用焊 前预 热 I 1 0 T左右 来降低 焊 缝 的冷却 速度 , 这 样在焊 后不 出现延 时裂纹的前提 下保证 了焊缝 过热 区的塑性

和 韧性 。 热输 入线 能量 的训 算公 式 :

的 同时增 加 了焊 缝韧 性 。 本文 主要 介绍 了应 用于荔 湾3 — 1 油气 田 的海底管 线焊 接施 工 中的G MAW 全 自动 焊焊 接 工艺 , 在S E RI MA X生产开 发 的双 头双 炬焊 接设 备基 础 上 , 对焊 接 工艺评 定 、 焊 工 培训和 焊 工考试 精 心准备 和组 织 实施 。 接 下来 主要对 X 6 5 级 别 钢 的全 自动焊 工艺 及易 见缺 陷进 行介 绍 。 1 . 试 验管 材 试验 管材为 国产 的直缝 埋弧焊 管 , 尺寸为 7 6 2 mm × 2 8 . 6 am的A r P I 5 L X6 5 级钢 。 其 化学成 分及力 学性能 详见表 1 。 钢材 的化学 成分对 焊接 热影响 区的淬硬 及 冷裂倾 向有直 接 影响 , 通 常使 用碳 当量衡 量 钢材 的焊 接性 。 对于 中、 高 强度 的非调 质钢 , 国 际焊接 学会 ( I 1 w) 采用 公 式 : c 酗 =c + Mn / 6 + ( Ni +C u ) / 1 5 + ( c r + M0 + V) / 5 经计 算试 验 用X 6 5 钢 的碳 当量 c = 0 . 3 1 %, 较低 的含 碳量 使得 X 6 5 钢 具有 良好 的焊 接性 , 可 以看 出X6 5 钢具 有较 低的淬 硬性 , 产生 冷裂 纹的倾 向较低 。 但 是X 6 5 钢的 屈 服强度 相 对 较高 , 通常 / >4 6 0 Mp a , 所 以在焊 接 前对管 口进行 1 1 0 " ( 2 左 右 的预热 , 预 热范 围为坡 口两 侧5 0 am。 r 因 为 壁厚 为2 8 . 6 am, r 故 使用 电 阻片加 热方 式 。 试验 证 明在预 热 的情况 下 , X 6 5 钢 在 使用熔 化 极气 体全 自动 焊工 艺 不会产 生冷 裂纹 。 2 . 烊 接工 艺设 计 全 自动 焊 采 用 下 向焊 , 采 用 直 流正 接 极 性 ( 焊 丝接负) , 焊 丝 为 AW S E R7 0 S 一 6 , 直径为1 . 0 am, r 保 护 气体 5 0 %C 0, + 5 0 % Ar , 保 护 气体 流 速为 5 5 L / mi l l 。 采用 此种 比例 的混合气 , 在保 证 了焊接熔 深 的同时大 大减小 了 由于C O , 气 体 引起的 飞溅 。 海管 组对使用 内对 口器 , 在 合适 的焊接参 数基础 上 , 可 以在 内对 口器 的铜 靴表 面直接 成形 。 全 自动焊 焊接 参数取 决于母 材 和坡 口设 计 。 荔湾 3 — 1 油气 输送 管道 壁厚 为2 8 . 6 am, r 故 采用 薄层 多道焊 工艺 , 现 已成 功开 发该规 格

X65级海管钢全自动焊接工艺的应用

X65级海管钢全自动焊接工艺的应用[摘要]主要介绍了现在广泛使用的海底管线铺设焊接技术——熔化极全自动气体保护焊。

为了适应大管径、厚壁x65钢管的焊接要求,同时保证施工效率,开发了合理的坡口形式以及恰当的焊接参数,此工艺在海底管线的铺设中具有优越的焊接质量和效率。

[关键词]海底管线;大口径厚壁管道;窄间隙坡口;全自动焊;焊接缺陷中图分类号:td424 文献标识码:a 文章编号:1009-914x(2013)12-0319-010.前言随着中国海洋油气工业的快速发展,作为动脉和生命线的海底管线日益引起世界的关注。

焊接质量和焊接速度直接决定着海底管线的铺设效率,所以近几十年来各种高效的焊接工艺在焊接施工中得到了飞速发展和应用。

海管铺设的焊接工艺经历了手工电弧焊工艺、半自动焊工艺和全自动焊工艺,所涉及的焊接方法包含手工电弧焊、药芯自保护焊以及熔化极气体保护焊。

早期的自动焊均为单炬单丝焊接系统,近20年来双头双丝焊接设备和工艺均得到了发展和应用。

与单头单丝系统相比,双头双炬焊接系统效率提高一倍以上;同时由于二丝与一丝的熔池相距50mm,二丝熔池对一丝的焊道有回火作用,降低焊缝硬度的同时增加了焊缝韧性。

本文主要介绍了应用于荔湾3-1油气田的海底管线焊接施工中的gmaw全自动焊焊接工艺,在serimax生产开发的双头双炬焊接设备基础上,对焊接工艺评定、焊工培训和焊工考试精心准备和组织实施。

接下来主要对x65级别钢的全自动焊工艺及易见缺陷进行介绍。

1.试验管材试验管材为国产的直缝埋弧焊管,尺寸为762mm×28.6mm的api 5l x65级钢。

其化学成分及力学性能详见表1。

钢材的化学成分对焊接热影响区的淬硬及冷裂倾向有直接影响,通常使用碳当量衡量钢材的焊接性。

对于中、高强度的非调质钢,国际焊接学会(iiw)采用公式:ceq=c+mn/6+(ni+cu)/15+(cr+mo+v)/5经计算试验用x65钢的碳当量ceq=0.31%,较低的含碳量使得x65钢具有良好的焊接性,可以看出x65钢具有较低的淬硬性,产生冷裂纹的倾向较低。

海管焊接预制过程

海管焊接预制过程海管焊接预制过程是一项关键的工程技术,它在海洋工程建设中起着重要的作用。

本文将介绍海管焊接预制的基本流程和关键技术要点。

一、海管焊接预制的基本流程(一)材料准备在海管焊接预制过程中,首先需要准备焊接所需的材料。

这些材料包括钢管、焊接材料、防护材料等。

钢管是构建海洋平台等工程结构的基础材料,焊接材料是用于将钢管连接在一起的重要材料,防护材料用于保护焊接接头免受外界环境的侵蚀和损坏。

(二)钢管预加工在进行焊接预制之前,需要对钢管进行预加工。

预加工的目的是为了使钢管达到焊接要求的尺寸和形状。

预加工的过程包括切割、倒角、清理等步骤,确保焊接接头的质量和可靠性。

(三)焊接工艺准备焊接工艺准备是焊接预制过程中的重要环节。

首先要选择适当的焊接方法和焊接材料,根据具体情况确定焊接参数,如焊接电流、电压、焊接速度等。

同时,还要准备好焊接设备和工具,确保焊接过程的顺利进行。

(四)焊接操作焊接操作是海管焊接预制过程中最关键的环节。

焊接操作应按照事先制定的焊接工艺要求进行。

焊接人员需要熟练掌握焊接技术,保证焊接接头的质量和可靠性。

在焊接过程中,还需要注意保护焊接接头不受外界环境的污染和损坏。

(五)焊后处理焊后处理是焊接预制过程中的最后一步。

焊后处理包括清理焊渣、打磨焊接接头、进行无损检测等。

这些步骤的目的是为了确保焊接接头的质量符合要求,并且能够满足工程结构的使用和安全要求。

二、海管焊接预制的关键技术要点(一)焊接方法的选择海管焊接预制中常用的焊接方法有手工电弧焊、埋弧焊、气体保护焊等。

焊接方法的选择应根据具体情况进行,考虑到焊接接头的质量要求、工作环境和设备条件等因素。

(二)焊接材料的选择焊接材料的选择要根据焊接接头的材质和要求进行。

常用的焊接材料有焊条、焊丝等。

焊接材料的选择应考虑到焊接接头的强度、耐腐蚀性和可焊性等因素。

(三)焊接参数的控制焊接参数的控制对于焊接接头的质量和可靠性至关重要。

焊接参数包括焊接电流、电压、焊接速度等。

管道全自动焊接技术及工艺控制

管道全自动焊接技术及工艺控制管道全位置自动焊接就是指在管道相对固定的情况下,焊接小车带动焊枪沿轨道围绕管壁运动,从而实现自动焊接。

一般而言,全位置自动焊接装置由焊接小车、行走轨道、自动控制系统等部分组成。

研制全位置自动焊接装置的目的就是为了提高焊接质量和劳动生产率、减轻工人的劳动强度。

一、焊接小车焊接小车是实现自动焊接过程的驱动机构,它安装在焊接轨道上,带着焊枪沿管壁作圆周运动,是实现管口自动焊接的重要环节之一。

焊接小车应具有外形美观、体积小、重量轻、操作方便等特点。

它的核心部分是行走机构、送丝机构和焊枪摆动调节机构。

行走机构由电机和齿轮传动机构组成,为使行走电机执行计算机控制单元发出的位置和速度指令,电机应带有测速反馈机构,以保证电机在管道环缝的各个位置准确对位,而且具有较好的速度跟踪功能。

送丝机构必须确保送丝速度准确稳定,具有较小的转动惯量,动态性能较好,同时应具有足够的驱动转矩。

而焊枪摆动调节机构应具有焊枪相对焊缝左右摆动、左右端停留、上下左右姿态可控、焊枪角度可以调节的功能。

焊接小车的上述各个部分,均由计算机实现可编程的自动控制,程序启动后,焊接小车各个部分按照程序的逻辑顺序协调动作。

在需要时也可由人工干预焊接过程,而此时程序可根据干预量自动调整焊接参数并执行。

二、焊接轨道轨道是装卡在管子上供焊接小车行走和定位的专用机构,其的结构直接影响到焊接小车行走的平稳度和位置度,也就影响到焊接质量。

轨道应满足下列条件:装拆方便、易于定位;结构合理、重量较轻;有一定的强度和硬度,耐磨、耐腐蚀。

轨道分为柔性轨道和刚性轨道两种。

所谓刚性轨道就是指轨道的本体刚度较大、不易变形,而柔性轨道则是相对刚性轨道而言。

两种类型的轨道各自有各自的特点。

刚性轨道定位准确、装卡后变形小,可以确保焊接小车行走平稳,焊接时焊枪径向调整较小,但重量较大、装拆不方便。

而柔性轨道装拆方便、重量较轻,精度没有刚性轨道高。

三、送丝方式送丝的平稳程度直接影响焊接质量。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Electric Welding Machine

Vol.44 No.11 Nov. 2014

韩素新 1,罗 雨 1,焦向东 1,周灿丰 1,刘 硕 2,王国强 2,胡 胜 3

(1.北京石油化工学院 能源工程先进连接技术北京高校工程研究中心,北京 102617;2.宝

管道全位置焊接是由左右舷焊接机器人对称 分布在管道两端分别完成两个半周的焊接。在全位 置焊接过程中有平焊缝区、立焊区和仰焊区,为了 保证焊接质量和焊道厚度的均匀,需要匹配不同区 位的焊接工艺参数[4]。焊接工艺参数的调整范围如 表 1 所示。

4 试验结果

经外观检测,焊缝成形良好,焊道表面光滑。经 RT、UT 检测,焊缝无表面裂纹、内部无夹渣气孔等 缺陷,焊接质量良好,符合 API1104-2005 标准。对 焊缝试件进行宏观腐蚀,如图 4 所示。腐蚀后焊道分 层清晰,未发现任何缺陷,质量合格。

根据 API1104-2005 标准,钢管直径大于 323.9 mm 且厚度大于 12.75 mm 的需要做 4 个拉伸试验、4 个 刻槽锤断试验和 8 个侧弯试验。其中对接接头焊接 工艺试验的试样位置如图 5 所示。

拉伸试样尺寸 230 mm×25 mm,通过机械切割 和机加工处理使试样边缘光滑及平行。拉伸试验在 拉伸试验机上进行,试验结果如表 2 所示,试样断 在母材或焊缝上,且抗拉强度大于管材规定的最小

图 3 坡口加工尺寸与组对 Fig.3 Groove size and assembling

3 焊接试验

焊接试验采用熔化极气体保护全自动焊接,多 层、多道焊接,焊接位置为 5G,焊接方法为下向焊, 电流极性为直流正接(DCEP)。管材为 API 5L X65 管线钢,规格 φ711 mm×28.6 mm。焊前对坡口进行 除油和除锈处理。采用感应加热,预热坡口,预热温度 80 ℃~100 ℃,并采用数字测温仪实时检测。保护气 体 φ(CO)2 50%+φ(Ar)50%,保护气体流量 50~60 L/min。 打底焊和填充材料为AWS A5.18 ER70S-6,焊丝直 径 1.0 mm。焊接电源采用的福尼斯TPS4000一元化 电源,电源外特性为缓降特性。

表 3 侧弯试验结果 Tab.3 Side bend test result

试件 编号 B1 B2 B3 B4 B5 B6 B7 B8

规格 压头直径 /mm D/mm 28.6×13 90 28.6×13 90 28.6×13 90 28.6×13 90 28.6×13 90 28.6×13 90 28.6×13 90 28.6×13 90

试验均符合 API 1104-2005 标准。

关键词:UOE 海管;焊接工艺;力学性能;全自动焊接

中图分类号:TG409

文ห้องสมุดไป่ตู้标志码:A

文章编号:10 01-2303(2014)11-0012-04

DOI:10.7512/j.issn.1001-2303.2014.11.03

Automatic welding process research of large diameter UOE pipeline

HAN Suxin1,LUO Yu1,JIAO Xiangdong1,ZHOU Canfeng1,LIU Shuo2,WANG Guoqiang2,HU Sheng3 (1.Institution Engineering Research Center of Energy Engineering Advanced Joining Technology,Beijing Institute of Petrochemical Technology,Beijing 102617,China;2.Research Institute,Baoshan Iron & steel Co.,Ltd.,Shanghai 201900,China;3.College of Mechanical and Electrical Engineering,Beijing University of Chemical Technology, Beijing 100029,China)

Electric Welding Machine ·13·

专题讨论

第 44 卷

焊接 道次 封底焊 填充焊 1 填充焊 2 填充焊 3 填充焊 4 填充焊 5 填充焊 6 填充焊 7 盖面焊

焊接电流 I/A

240~260 200~220 200~225 205~225 205~225 205~230 205~230 205~230 190~210

表 1 焊接工艺参数调节范围

Tab.1 Adjustment range of welding parameters

焊接电压

焊接速度

送丝速度

摆动频率

U/V

v/cm·min-1

v/m·min-1

/cps·min-1

27.0~29.0

70~100

11.0~14.0

180~200

23.0~26.0

80~110

8.5~11.0

180~200

23.0~26.0

80~110

8.5~11.0

180~200

23.0~26.5

80~110

9.0~11.5

180~200

23.0~26.5

80~110

9.0~11.5

180~200

23.0~26.5

80~110

9.0~11.5

180~200

23.0~26.5

80~110

专题讨论

韩素新等:大口径 UOE 海管全自动焊接工艺

第 11 期

焊接电流、焊接电压、送丝速度、焊接速度以及摆动 频率需要调节,所以将管道的左边和右边分别划分 12 个区位,将焊接工艺参数输入到区位控制系 统 中,由主控单元差值计算并平滑过渡得到不同区位 工艺参数,左舷和右舷焊车采用向下焊方式分别完 成左边和右边的焊接。焊接位置分区如图 2 所示。

Abstract:The stable and efficient welding process is particularly important for submarine pipeline welding quality and efficiency in

submarine pipeline laying. The submarine pipelines with the diameter of 711 and material of API X65 were assembled and welded using the independently developed double-torch and double- wire welding robot equipped with dedicated orbit. The proper welding parameters were obtained through a amount of experiments. The experimental results show the good welding seam forming. The UT inspection,tensile,side bend and nick-breaks text results all meet the API 1104-2005 standards.

弯曲 弯曲 角度(/ °) 类型

180 侧弯 180 侧弯 180 侧弯 180 侧弯 180 侧弯 180 侧弯 180 侧弯 180 侧弯

图 1 焊接小车工作示意 Fig.1 Working diagram of welding tractor

图 2 焊接位置分区 Fig.2 Welding positions district

2 坡口加工和组对

坡口采用特定的窄坡口形式,坡口角度 4°,钝边 2 mm。该窄坡口的设计比普通的 V 型坡口节省填 充熔敷金属,提高了焊接效率,控制了焊接成本,又 可以保证焊接质量,坡口的加工尺寸和组对如图 3 所示。坡口组 对 采 用 带 铜 衬 垫 的 内 对 口 器 ,坡 口 的 机械加工精度高,内对口器组对方便 、组对 精 度 高,可以有效防止错边等缺陷。焊接时要求组对间 隙为零。

规格

抗拉强度

断裂

/mm 28.6×25 28.6×25

Rm/MPa 598 590

位置 母材 母材

28.6×25

605

28.6×25

590

母材 焊缝

检验 结果 合格 合格 合格 合格

图 4 宏观腐蚀试件 Fig.4 Macroetching specimen

图 5 试样位置 Fig.5 Location of test specimen

热输入 Q/kJ·cm-1 3.9~6.5 2.5~4.3 2.5~4.4 2.6~4.5 2.6~4.6 2.6~4.6 2.6~4.6 2.6~4.6 2.3~3.4

抗拉强度,符合标准要求。

试件 编号 A1 A2 A3 A4

表 2 拉伸试验结果 Tab.2 Tensile test result

海底管线正朝着大口径和高级别的管线钢发展,研 究大口径、高级别的管线钢焊接工艺对海上铺管作 业具有重要的指导意义[1-2]。

1 海底管道焊接技术

为了提高焊接效率,国外率先开发了双炬双丝 焊接机器人,其代表产品主要有美国的 CRC-Evans、 法国的 Serimax、荷兰 Vermaat Technics 以 及 意 大 利的 Saipem 等[3]。本研究工艺试验采用的是自主研 制的双丝双炬焊接小车和专业轨道,焊接过程中需 要配备两台焊接小车,各自负责左舷位置和右舷位 置的焊接,每台焊接小车配备两台福尼斯 TPS4000 一元化电源。焊接小车工作示意如图 1 所示。在管 道全位置焊接过程中,由于焊接空间位置的变化,