氩弧焊16MnDG管对接__焊接工艺评定

氩弧焊15CrMoG管对接--焊接工艺评定

最大载荷 kN

抗拉强度 MPa

545

断裂部位和特征 焊缝

552

焊缝

弯曲试验

试验报告编号:

试样编号

试样类型

管状对接焊缝 L-13-03-15-1

管状对接焊缝

试样厚度 (mm) 4

4

弯心直径 (mm) 16

16

弯曲角度 (°)

180

180

试验结果 合格 合格

冲击试验 试样编号

试验报告编号:

试样尺寸

夏比 V 型 缺口位置

日期

6/7

氩弧焊 15CrMoG 管对接--焊接工艺评定 7/7

其他:

无

对接焊缝焊件焊缝金属厚度范围: 6mm 角焊缝焊件焊缝金属厚度范围 /

耐蚀堆焊金属化学成份(%)

C

Si Mn

P

S Cr

Ni

Mo

V

Ti

Nb

其他: 注:对每一种母材与焊接材料的组合均需分别填表

2/7

氩弧焊 15CrMoG 管对接--焊接工艺评定

焊接位置:

焊后热处理:

对接焊缝的位置: 水平固定焊

无

类 、 组 别 号 Fe-4-1 与 类 、 组 别 号 Fe-4-1 保护气体:

相焊

气体种类 混合比 流量(L/min)

厚度

4 mm

保护气: 氩气

/

8-12

直径 Φ38

尾部保护气: /

/

/

其他

无

背面保护气: /

/

/

填充金属:

电特性 :

焊材类别 FeS-4

电流种类

直流

焊材标准 GB/T14957-1995

-60o 0.5-2

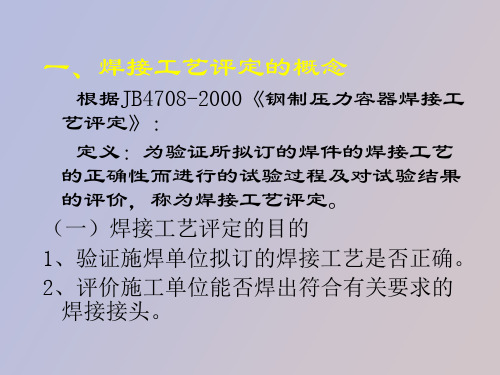

焊接工艺评定规程

3.3 已进行过“评定”,但改变第 3.3.1 条—第 3.3.1.3 条中任何一个重要参数的

类别或超出规定的适用范围时,均应重新进行“评定”。

3.3.1 钢材

3.3.1.1 钢材的分类见表 1

表1

类别

碳 素 钢

低 合 金 钢

马氏体 钢、铁 素体不 锈钢 奥氏体 不锈 钢、双

代号 Ⅰ

Ⅱ Ⅲ

钢材的分类

HP365 L360

16MnR

15CrMoR

16MnD

L415 15MnNbR 15CrMoG

16MnDR

L450

15MnV

14Cr1Mo

15MnNiDR

L485

15MnVR 14Cr1MoR

20MnMoD

L555

20MnMo 12Cr1MoV

07MnNiCrMoVDR

S240 10MnWVNb 12Cr1MoVG

横焊

焊件位置

水平

水平 转动

管接头或 板垂直

焊缝厚度方向 垂直于水平面

管接头 垂直

管板水平

管子和扁 钢均水平

3.3.5 焊接方法 3.3.5.1 手工电弧焊、气焊、钨极氩弧焊、气体保护焊、埋弧焊。 3.3.5.2 当焊件的同一接头使用多种焊接方法(或工艺)焊接时,可按焊缝金属厚 度或母材厚度的适用范围对每一种焊接方法(或工艺)分别评定,也可以将焊接方法(或 工艺)组合起来评定。组合评定后用于焊件时,可以采用其中的一种或多种焊接方法(或 工艺),但每一种焊接方法(或工艺)的焊缝金属厚度应在其评定的各自适用范围内。 3.3.6 焊条、焊丝

R347

氩弧焊

焊丝

H08Mn2Si H08Mn2Si H10MnSi H08CrMoA H13CrMoA H08CrMoVA H13CrMoA

16MnR钢焊条电弧焊焊接工艺评定及焊接工艺

16MnR 钢(板厚12mm 焊条电弧焊焊接工艺评定及焊接工艺一、母材材质及技术情况16MnR 即为Q345C 常作为在锅炉压力容器用钢。

即在 Q235钢的基础上加 了 1 %的锰使屈服强度提高35%。

16M nR 属于低碳锰钢。

C E=0.34% -0.49 %。

焊 接性能良好。

1. 材质性能分析(1) 化学性能分析:表1116MnR (%)(2) 力学性能分析:表22 16MnR 力学成分(3)焊接性分析16MnF 含碳量<2.5%.碳当量C E=0.34% -0.49 %,焊接性能良好,焊接时一般不需要预热,但环境温度较低(<-10 C )要进行适当的预热。

焊后根 据具体情况进行焊后热处理。

、焊接材料及技术情况JB/T4709-2007中规定焊接材料包括:焊条,焊丝,焊带,气体,电极等。

由于焊接方法为SMAW因此只需要选择焊条即可。

根据母材的成分,力学性能等选择焊接材料。

由于16MnR 的b b> 510 d s> 345,可选择焊条J422 (E4013),J507(E5015)。

因为选择焊条一方面要与 母材等强度如表3所示,另一方面还要考虑焊接工艺性如:引弧的难易,脱 渣性,成形性,稳弧性,及除氧,除氢,去硫,去磷等能力。

综合考虑后选择J507(E5015)焊条。

此焊条由大桥焊条厂生产。

三、焊前准备1. 坡口的选择与制备(1) 坡口的选择:由于板厚为12mm 焊接方法为SMAV 等焊接条件.选择V 形(2)坡口制备方法:应根据工件尺寸,形状,加工条件综合考虑。

目前有剪切,气割,刨边,车削,碳弧气刨等方法制备坡口。

考虑到坡口形式,加工质量和成本,选择气割加工坡口。

焊接坡口要求:间隙b=2-3mm钝边P=2/mm坡口角度60° +22.焊接区域的清理(1)焊前对坡口及附近10mm勺油,锈,水等污物清理干净。

E5015焊接时清理要彻底。

否则极易产生气孔和裂纹。

氩弧焊15CrMoG管对接__焊接工艺评定

1.5--8 mm /

Φ38×4

角焊缝

/

其他

无

填充金属:

氩弧焊丝

焊材类别:

FeS-4

焊材标准:

GB/T14957-1995

填充金属尺寸:

Φ2.5mm

焊材型号:

ER55-B2

焊材牌号(金属材料代号):

R30

填充金属类别:

Fe-4-1

其他:

无

对接焊缝焊件焊缝金属厚度范围: 6mm 角焊缝焊件焊缝金属厚度范围 /

日期

/

/

填充金属:

电特性 :

焊材类别

FeS-4

电流种类

直流

焊材标准 GB/T14957-1995

极性

正接

焊材型号 ER55 –B2

钨极尺寸

2.5mm

焊材牌号 R30

焊接电流(A)

70---90

焊材规格

Φ2.5mm

电弧电压(V)

10--15

焊缝金属厚度

3mm

焊接电弧种类

其他

无

其他

/

拉伸试验

试验报告编号:

V

焊接速度 线能量 (cm/min) (kJ/cm)

12 9 6.8

R30

2 氩弧焊

Φ正 2.5 接

80 11 8 6.6

技术措施:

摆动焊或不摆动焊

摆动焊

焊前清理和层间清理: 符合要求

单道焊或多道焊(每面) 单道焊

导电嘴至工件距离(mm)

8--10

其他:

无

编制

日期

审核

摆动参数 背面清根方法 单丝焊或多丝焊

日期

所依据焊接工艺评定报告编号:

NB47014-2011

16Mn与20#(氩电联焊)对接焊缝返修工艺

焊缝返修

探伤人员通知

管道材质

16Mn/20#

探伤方法

X射线

焊接接头名称

对接接头

缺陷清除方法

高速角向砂轮

焊接工艺评定报告编号

Ⅰ/Ⅱ-ZH-GTAW/SMAW-焊工持证项目

GTAW-Ⅱ-6G-3/60-02和SMAW-Ⅱ-6G(K)-3/60-F3J

新地能源工程技术有限公司

压力管道焊缝返修工艺

说明:

1、根据探伤人员的标记或参考射线底片记录,采用角磨机等工具,把缺陷清除干净。

2、检查缺陷是否清除干净,可采用宏观检查或着色检查。除裂纹以外的其它缺陷,如气孔、夹渣、未焊透等可以进行宏观检查。对于裂纹必须用着色检查。直到将缺陷清除掉为止。

3、焊缝中的缺陷清除后,必须将坡口内及两侧的铁屑、油污、焊渣及灰尘清除干净,再进行补焊。

牌号

直径

种类极性

电流(A)

预热温度℃

/

正1/1

GTAW

H08Mn2SiA

φ2.5

直流正接

100-110

10-12

2-5

12-39.6

层间温度℃

≤300℃

正2/1

SMAW

E5015

φ3.2

直流反接

150-170

22-25

10-15

13.2-25.5

焊后热处理

不进行焊后热处理

正3/1

SMAW

E5015

φ3.2

直流反接

150-170

22-25

8-15

13.2-31.87

后热

/

钨极直径

φ2.5

喷嘴直径

φ12

氩气纯度

焊接工艺评定改

1.5

2T

不限

2t

10<T<38

5

2T

不限

2t

≥38

5

200*

不限

2t(t<20)

≥38

5

200*

不限

200*

(t≥20)

*限用于焊条电弧焊、埋弧焊、钨极气体保护焊、熔化极气体保护焊的多 道焊。

表4 试件厚度试用于焊件厚度的有效范围(纵弯)

试件母材 厚度T

适用于焊件母材厚 度的有效范围

最小值 最大值

当同一条焊缝使用两种或两种以上焊接方 法(或焊接工艺)时,可采用组合评定和 分别评定两种方法。

例如,有一焊件、材质为16MnR,焊接接头 有冲击韧度要求,用三种焊接方法焊成,如 何评定?

第一种方法:组合评定法

表3-6

埋弧焊

适用于焊件厚度的有效范围

母材

最小值 最大值

15

40

焊缝金属

最小值 最大值

• 焊接工艺评定报告通常采用标准中推荐的 格式。

4.编制焊接工艺规程和焊接工艺卡

二、焊接工艺评定的规则

(一)焊接工艺因素的分类

根据对焊焊接接头力学性能的影响,可将 焊接工艺评定因素分为重要因素、补加因 素和次要因素。

(1)重要因素:是指影响焊接接头抗拉强 度和弯曲性能的焊接工艺因素。当变更任 何一个重要因素是都需重新评定焊接工艺。

头内部有无裂纹、未熔合,以及焊脚之差。

• 合格指标: ①焊缝根部应焊透;焊缝金属和热影 响区不得有裂纹、未熔合;

②角焊缝两焊脚之差不宜大于3mm。

如果通过实验,所要求的各项性能均符合要求, 则该项工艺评定合格,如有一项内容或一个试样 不合格,则工艺评定不合格。

管管对接焊接工艺评定报告

准标验检2无损检测线射m勰ffiw纹裂无 2/ /弯背 232 纹裂无 2 / / 弯HU// / / /冲击试验缝焊材大 3/ / 材大 3 / /金相/ // / /江四中升机械有限责任公司焊接工艺评定指导书(WPS)编制审批日期母材材质Q235A Q235A 规格 5 12mm& 12mm焊接位巻对接平焊位预热温度/ °C 层间温度/ °C 后热/ min 焊后处理/ °C / h 接头型式简图升温速度保护气体/ 气体种类背部气体/ 气体种类尾部气体/ 气体种类淸根方法施焊技术其他焊材WPS 编号:20100702评定标准:JB 4708-2000/ °C/h混合比混合比混合比降温速度手工电弧焊°C/h流量(L/min)流量(L/min)流量(L/min)焊接方法SMAW SMAW J422J422焊接电流规格(mm)①4.①4.种类/极性交直流交直流电流(A)电弧电压(V)焊接速度(CM/MIN)热输入(KJ/cm)110〜250110〜25021 〜2621 〜260. 43-0.470. 43-0.47焊接工艺评定指导书编号:20100702 _________________ 焊接方法:BSMAW DGTAW DGMAW OFCAW OOFW QSAW 其他 / 机械化程度:■手工□半自动□自动 母材: 材料标准: GB/T8163____________________钢号: ____________ Q235A __________________类、组别号 I与类、组别号 相焊 厚度:Q235A ___________________直径: _________ _________________________ 其他: _________ L_________________________ 焊材牌号: __________ J 422 _____________________焊材规格: __________ 210 ____________焊缝金属厚度: 3 _____________________其他: _______________ / ____________________焊接位巻:对接焊缝位置: __________ / __________________ 焊接方向:□向上■向下角焊缝位萱: ______________________________焊接方向:□向上□向下保护气体:气体 混合比流量L/min 保护气体:_ ±_/尾部保护气:_±__/__/背部保护气: _______ __________ ——电特性:电流种类:QDC HAC 极性:BAC DDC - 焊接电流(A): 240 电压(V):24鸽极尺寸:① ___________ .mm其他:预热:预热温度: __________ / °C 层间温度: __________ /°C 其他: ______________ / 焊后热处理: 温度: ______________ / °C保温时间: _________ h 技术措施:焊接速度: ____________ 0・45 cm/min摆动焊或不摆动方式: __________ zKT ____________ 多道焊或单道焊:■多道焊 □单道焊 多丝焊或单丝焊:□多丝焊■单丝焊其他: _________ L ___________________________江西中升机械 有限责任公司焊接工艺评定报告(PQR) PQR 编号:20100702共2页第1页接头型式简图填充金属:焊材标准: ________ GBAB4957 __________________焊接工艺评定施焊记录表共1页第1页工程名称 压缩空气线管道指导书标号20100702焊接方法 SMAW 焊接位置 向下设备型号 WS250电源及极性 AC -母材钢号 Q235A类别I-1生产厂 马钢 母材规格 Q235A供货状态良好焊接材料后热处理焊前淸 理 背而淸 根 其他 层间淸理焊工姓名资格代号级别 施焊日期 2010年07月28日日期2010年07月28日审核日期 2010年07月28日J422类型 天津金桥批号 20100600180时间(min) W (mm)批号 规格(mm)60施焊工艺参数记录道次 焊接方注焊条(焊丝) 直径(mm) 保护气体流量(1/mim)电流(A) 电压(V)焊接速度 (cm/min)热输岀 (kJ/crn)备注1 SMAW ①4.022024 0. 452SMAW<1>4.0220240.45施焊环境室内环境温度(°C) 30相对湿度30%牌号生产厂 牌号生产厂 牌号 生产厂 焊 条烘干温度(°C)焊时间⑴iin)烘「温度(°C)预热温度(°C)层间温度(°C) 后热温度 时间(min)。

不锈钢管对接焊接工艺评定报告

不锈钢管对接焊接工艺评定报告

一、技术要求

1,焊接方法

不锈钢管的对接焊接一般采用TIG焊接方法,有时采用MIG/MAG填充焊接方法。

在选择焊接方法时要按照管件的特性来决定。

2,焊接温度

TIG焊时,焊缝要求温补,焊接温度要求在1300℃以上,使焊缝受热深入均匀,以保证接头质量。

MIG/MAG焊接温度要求在900℃―1000℃。

3,焊接前清洗抗氧化

对接焊接操作前,要对焊接部位进行抛光与抗氧化处理。

抛光要求达到RA6.3一下,抗氧化处理时,要采用酸洗液进行清洗。

4,焊接参数

TIG焊时,电流一般设定在40-60A,送丝速度一般设定在3.5-

5M/min,氩气流量一般设定在10-15L/MIN。

MIG/MAG焊时,电流一般设定在250-300A,送丝速度一般设定在5-7M/min,保护气流量一般设定在

12-15L/MIN。

5,焊接缝长

不锈钢管的对接焊接缝长不宜过长,一般控制在300mm以内。

6,支吊

焊接前要严格支吊,以防硕变。

严格支吊可以减少焊接变形,保证焊接质量。

7,进行工艺试验

在焊接前,要进行坡口工艺试验,验证焊接参数的合理性,以保证最终的成品质量。

二、缺陷判定

不锈钢管的对接焊接以后,要对焊缝进行缺陷判定,针对不同的缺陷有不同的处理方式。

管子氩弧焊焊接工艺

管子氩弧焊焊接工艺

管子氩弧焊焊接工艺是一种常见的焊接方法,适用于管子的连接和修复。

该工艺主要包括以下几个步骤:

1.准备工作:清洁管道表面,确保没有杂质和腐蚀物。

2.组织管道:根据需要将管道对齐并夹紧。

3.设置焊接设备:将氩气罐与电弧焊机连接,并调整电流和电压。

4.点焊:使用钨极和合适的焊丝,在管道的连接处点焊,以固定焊接位置。

5.根焊:使用焊丝进行根部填充焊,焊条与焊缝之间保持一定的角度和距离,平稳地进行焊接。

6.填充焊:在根焊之上进行多次填充焊,在焊缝中填充足够的焊料以达到焊接强度要求。

7.后处理:焊接完成后,清理焊渣和杂质,进行必要的表面处理。

8.检测:对焊缝进行检测,确保焊接质量符合要求。

以上仅为一般的氩弧焊接工艺流程,具体的操作方法和参数将根据不同材料、管径和焊接要求进行调整。

16Mn钢焊接工艺评定共14页文档

试样厚度(mm) 10 10 10 10

弯心直径 (mm)

40 40 40

40

弯曲角度 (°)

180 180 180 180

试验结果

合格 合格 合格 合格

冲击试验

试验报告编号: YP12-07

试样编 号 CJ1 CJ2 CJ3 CJ4 CJ5 CJ6

试样尺寸 缺口类型

10×10×55 10×10×55 10×10×55 10×10×55 10×10×55 10×10×55

电特性:

电流种类:

交流

极性:

焊接电流范围(A):

电弧电压(V):

(按所焊位置和厚度,分别列出电流和电压范围,记入下表)

26~32

焊

填充材料

焊接

道/ 焊接方法 焊

牌号

电弧电 焊接速度 线 能 量 直径 极性 电流(A) 压(V) (cm/min)

层

1

埋弧自动焊 H10Mn2 φ 5.0

2

埋弧自动焊 H10Mn2 φ 5.0

焊接工艺评定

评定单位: 评定日期:

编 号 YP-11 河北冶建二公司 2005 年 6 月 20 日

第1页

焊接工艺评定报告目录

序号

报告名称

报告编号

页数

1 焊接工艺评定指导书

YP11-02

2 焊接工艺评定报告

YP11-03

3 材料质量证明书

YP11-04

4 焊接材料质量证明书

YP1V型 V型 V型 V型

缺口位置

焊缝中心 焊缝中心 焊缝中心 热影响区 热影响区 热影响区

试验温度 (℃) 30 30 30 30 30 30

冲击吸收功 (J) 40 40 50 40 50 40

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

焊缝、热影响区(有裂纹、无裂纹)

/

检验截面

Ⅰ

Ⅱ

Ⅲ

Ⅳ

Ⅴ

焊脚差(mm)

无损检测:

RT MT 其他

合格 /

UT PT

/

/ /

耐蚀堆焊金属化学成份(重量,%)

C

Si Mn

P

S

Cr Ni Mo

V

Ti Nb

化学成分测定表面至熔合线的距离(mm)

/

附加说明:

结论:本评定按 NB47014-2011 承压设备焊接工艺评定规定焊接试件、检验试样、测定性能、 确认试验记录正确

技术焊接,先焊第一层(打底层),再焊

6

第二层(中间层),最后焊第三层(盖面

0.5-1.5

层)都采用手工钨极氩弧焊。

3—4

母材:

焊后热处理:

材料标准

GB/T18984

保温温度(℃)

无

材料代号 16MnDG

保温时间(h)

无

类 、 组 别 号 Fe-1-2 与 类 、 组 别 号 Fe-1-2 保护气体:

焊接方法 氩弧焊

机械化程度:

手工

焊接接头:对接

坡口形式:

V型

衬垫(材料及规格)

无

其他 共焊 3 层:单道焊采用单面焊双面

简图:(接头形式、坡口形式与尺寸、焊层、焊 道布置及顺序) 55o-60o

-60o 0.5-3

成形技术焊接,先焊第一层(打底层),再

6

焊二层(中间层),最后焊第三层(盖面层)

0.5-1.5

无

其他

无

摆动参数 多道焊或单道焊(每面) 多丝焊或单丝焊 其他

微摆 单道焊 单丝焊 无

拉伸试验

试验报告编号:

试样编号

试样宽度 试样厚度

mm

(mm)

20

6

L-13-03-15-9

20

6

横截面积 mm ² 120

120

最大载荷 kN

抗拉强度 MPa

544

断裂部位和特征 焊缝

550

焊缝

弯曲试验

试验报告编号:

评定结果:(合格、不合格)

合格

焊工 姓名 编制

第三方 检验

焊工代号

日期

审核

日期

施焊日期 批准

日期

审核

摆动参数

微摆

背面清根方法

/

单丝焊或多丝焊 单丝焊

锤击

/

日期

批准

日期

焊接工艺评定报告

单位名称

焊接工艺评定报告编号

焊接方法

氩弧焊

预焊接工艺规程编号 机械化程度:(手工、半自动、自动)

手工

接头简图: :(坡口形式、尺寸、衬垫、每种焊接方法或焊接工艺的焊缝金属厚度)

55o-60o -60o

0.5-3

坡口形式:V 型 尺寸:见左图 衬垫:无 共焊 3 层:单道焊采用单面焊双面成形

钨极类型及直径

铈乌 Φ2.5mm

喷嘴直径(mm)

8mm

焊接电弧种类(喷射弧、短路弧等) /

焊丝送进速度(cm/min) 11-13

(按所焊位置和厚度,分别列出电流和电压范围,记入下表)

焊接工艺参数

焊道/ 焊层

1 2 3

焊接 方法

氩弧焊 氩弧焊 氩弧焊

填充金属

焊接电流

牌号 直径 极性

电流(A)

THT50-6 Φ2.5 正接

焊接电流(A)

80--100

焊材规格

Φ2.5mm

电弧电压(V)

10--14

焊缝金属厚度

2.5mm

焊接电弧种类

其他

无

其他

/

焊接位置:

技术措施

对接焊缝位置 向上 方向:(向上、向下) 焊接速度(cm/min)

8---12

角焊缝位置 / 方向:(向上、向下)

摆动或不摆动

摆动

预热:

预热温度(℃)

无

道间温度(℃)

相焊

气体种类 混合比 流量(L/min)

厚度 6 mm

保护气: 氩气

/

8-12

直径 Φ159

尾部保护气: /

/

/

其他

无

背面保护气: /

/

/

填充金属:

电特性 :

焊材类别 FeS-1-2

电流种类

直流

焊材标准 GB/T8110-2008

极性

正接

焊材型号 ER50-6

钨极尺寸

2.5mm

焊材牌号 THT50-6

耐蚀堆焊金属化学成份(%)

C

Si Mn

P

S Cr

Ni

Mo

V

Ti

Nb

其他: 注:对每一种母材与焊接材料的组合均需分别填表

焊接位置:

焊后热处理:

对接焊缝的位置: 水平固定焊

保温温度(℃):

/

立焊的焊接方向:(向上、向下) / 保温时间范围(h):

/

角焊缝位置

/

立焊的焊接方向:(向上、向下) /

预热:

气体:

80

THT50-6 Φ2.5 正接

90

THT50-6 Φ2.5 正接

80

电弧 电压

V

焊接速度 (cm/min)

线能量 (kJ/cm)

11

8

6.6

13

9

7.8

11

8

6.6

技术措施:

摆动焊或不摆动焊

摆动焊

焊前清理和层间清理: 符合要求

单道焊或多道焊(每面) 单道焊

导电嘴至工件距离(mm)

/

其他:

无

编制

日期

试样编号

试样类型

管状对接焊缝 L-13-03-15-9

管状对接焊缝

试样厚度 (mm) 6

6

弯心直径 (mm) 40

40

弯曲角度 (°)

180

180

试验结果 合格 合格

冲击试验 试样编号

试验报告编号:

试样尺寸

夏比 V 型 缺口位置

试验温度 冲击吸收功 侧向膨胀量

℃

J

mm

备注

金相检验(角焊缝):

根部(焊透、未焊透) / ,焊缝(熔合、未熔合) /

管子直径、壁厚范围:对接焊缝

Φ159×6

角焊缝

/

其他

无

填充金属:

氩弧焊丝

焊材类别:

FeS-1-2

焊材标准:

GB/T8110-2008

填充金属尺寸:

Φ2.5mm

焊材型号:

ER50-6

焊材牌号(金属材料代号):

THT50-6

填充金属类别:

Fe-1-1

ห้องสมุดไป่ตู้

其他:

无

对接焊缝焊件焊缝金属厚度范围: 5mm 角焊缝焊件焊缝金属厚度范围 /

最小预热温度(℃) 允许最低值

气体种类 混合比 流量 L/min

最大道间温度(℃) 允许最高值

保护气:

氩气

/

8-12

保持预热时间

/

尾部保护气: /

/

/

加热方式

/

背面保护气: /

/

/

电特性

电流种类

直流

极性

正接

焊接电流范围(A) 80---100

电弧电压(V)

10---14

焊接速度(范围) 8---12cm/min

焊接工艺评定报告书

评定报告书编号: 材 料 牌 号:16MnDG+16MnDG 材 料 规 格: Φ159×6 焊 缝 型 式:对接焊缝 焊 接 方 法: 氩弧焊 试 件 编 号: 填 报 日 期:

预焊接工艺规程(pWPS)

单位名称

预焊接工艺规程编号

日期

所依据焊接工艺评定报告编号:

NB47014-2011

都采用手工钨极氩弧焊。

3—4

母材:

类别号 Fe-1 组别号 Fe-1-2 与类别号 Fe-1

组别号 Fe-1-2 相焊或

标准号 GB/T18984 材料代号 16MnDG 与标准号 GB/T18984 材料代号 16MnDG 相焊

对接焊缝焊件母材厚度范围 角焊缝焊件母材厚度范围

1.5--12 mm /