hyperworks非线性分析理论详解

周云平_基于HyperWorks的扭力梁强度分析

基于HyperWorks的扭力梁强度分析周云平廖世辉龙弟德欧堪华长安汽车工程研究总院CAE工程所,重庆,401120摘要:某工装车在可靠性道路试验中,发现扭力梁多处开裂。

本文应用HyperWorks进行扭力梁强度分析,找出了扭力梁开裂的根本原因。

通过对扭力梁结构进行优化设计,达到了扭力梁的强度疲劳设计目标。

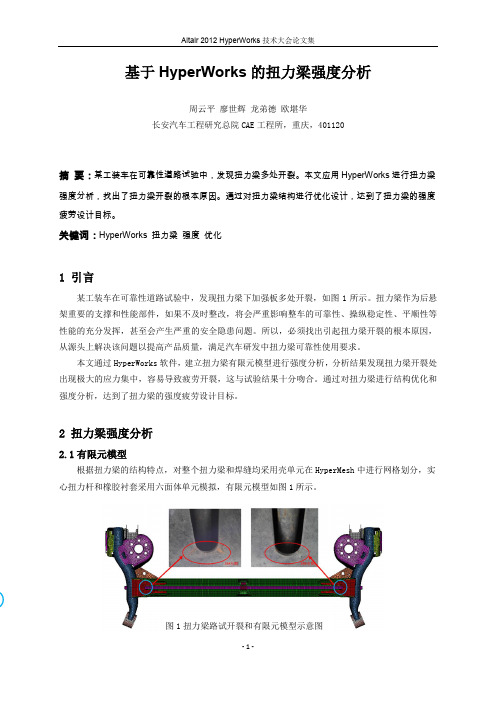

关键词:HyperWorks扭力梁强度优化1 引言某工装车在可靠性道路试验中,发现扭力梁下加强板多处开裂,如图1所示。

扭力梁作为后悬架重要的支撑和性能部件,如果不及时整改,将会严重影响整车的可靠性、操纵稳定性、平顺性等性能的充分发挥,甚至会产生严重的安全隐患问题。

所以,必须找出引起扭力梁开裂的根本原因,从源头上解决该问题以提高产品质量,满足汽车研发中扭力梁可靠性使用要求。

本文通过HyperWorks软件,建立扭力梁有限元模型进行强度分析,分析结果发现扭力梁开裂处出现极大的应力集中,容易导致疲劳开裂,这与试验结果十分吻合。

通过对扭力梁进行结构优化和强度分析,达到了扭力梁的强度疲劳设计目标。

2 扭力梁强度分析2.1有限元模型根据扭力梁的结构特点,对整个扭力梁和焊缝均采用壳单元在HyperMesh中进行网格划分,实心扭力杆和橡胶衬套采用六面体单元模拟,有限元模型如图1所示。

图1扭力梁路试开裂和有限元模型示意图2.2 材料属性为了提高计算结果的精度,计算中考虑了材料非线性和几何非线性,所以扭力梁使用的各种材料(如B510L 、Q235、DC04等等)不仅给出了它的弹性模量和泊松比,还给出了材料发生塑性变形后的应变和应力的关系曲线。

2.3 强度分析工况和设置悬架系统承受路面冲击载荷的大小与车辆行驶速度、路面状况和载重量等因素有关。

采用惯性释放方法,本文主要分析扭力梁在扭转极限工况下的强度,扭转极限工况下扭力梁各个接附点的载荷已通过多体动力学软件计算得到,如表1所示。

2.4 分析结果有限元模型经调试无误后提交计算,使用后处理软件HyperView 查看扭力梁整个结构的变形和应力分布,以及各零部件的应力大小等。

HYPERWORKS教程第14章_后处理

XIV 后处理本章部分材料来自于“Practical Finite Element Analysis”。

Kristian Holm, Hossein Shakourzadeh 和Matthias Goelke审阅并且添加了额外的内容。

请注意本章大多数内容是关于线性分析结果的后处理。

并非所有内容都适合碰撞和非线性分析。

14.1 如何判断和检查结果的准确性有限元分析是一门近似技术。

与试验数据相比,准确性可能达到25%、60%甚至90%。

下面的检查方法可以帮•肉眼检查——关键区域如果有应力不连续或者突变,那么应该对该区域进行细化。

•FEA和试验之间有10-15%的差距被认为是比较好的相关性。

•超过15%偏离的可能原因:错误的边界条件、材料属性、残余应力、局部效应如焊接,螺栓预紧、试验误差等。

14.2 如何判断和理解结果1) 第一重要原则首先要查看位移和变形的动画,然后才是其他的输出。

查看结果之前,闭上眼睛想象一下在给定载荷情况下物件应该如何变形。

软件计算所得结果应该能与其对上,部件不合理的位移和变形表明有些地方可能设置有误。

计算精度并不能保证有限元分析的正确性(比如部件在现实中的行为可能于软件预测的大相径庭)。

有必要与测试结果对比或得到有经验的CAE/测试工程师(他可能在类似的部件或产品上工作多年)的认可。

工程师需要有辨别能力,FE误差是来自于网格质量和数学模型的偏差,还是物理问题的模型假设。

为了能肉眼看到部件的变形,上图的位移结果被放大了。

由于位移值很小,真实的位移(1倍)可能无法观察到。

因此,多数的后处理软件提供了放大结果的功能(并非改变结果的真实大小)。

上图的位移云图中,位移被放大了100倍。

另外一个极其有用的可视化技术是动画。

这个功能对于理解静态分析的结果也是非常重要的。

模型的动画可以让用户深刻理解载荷(约束)对系统中结构的作用。

2) 检查反力、力矩、残余应变能和应变能比较施加载荷的合力或力矩、反力和反力矩、内功和外功、残余量可以帮助我们估计结果的数值精确性。

第三章 非线性分析

第三章非线性分析在工程结构实际中,常常会遇到许多不符合小变形假设的问题,例如板和壳等薄壁结构在一定载荷作用F,尽管应变很小,甚至未超过弹性极限,但是位移较大,材料微单元会有较大的刚体转动位移。

这时平衡条件应如实地建立在变形后的位形上,以考虑变形对平衡的影响。

同时应变表达式也应包括位移的二次项。

这样,结构的几何形变关系将是非线性的。

这种由于大位移和大转动引起的非线性问题称为几何非线性问题。

在涉及几何非线性问题的有限元方法中,可以采用两种不同的表达格式来建立有限元方程。

一种格式是所有静力学和运动学变量总是参考于初始位形的完全拉格朗日格式,即在整个分析过程中参考位形保持不变。

而另一种格式中,所有静力学和运动学的变量参考于每一载荷步增量或时间步长开始的位形,即在分析过程中参考位形是不断被更新的,这种格式就称为更新的拉格朗日格式。

下面将分别具体讨论大变形情况下应变和应力度量,几何非线性有限元方程的建立以及系数矩阵的形成。

在涉及几何非线性问题的有限元方法中,可以采用两种不同的表达格式来建立有限元方程。

一种格式是所有静力学和运动学变量总是参考于初始位形的完全拉格朗日格式,即在整个分析过程中参考位形保持不变。

而另一种格式中,所有静力学和运动学的变量参考于每一载荷步增量或时间步长开始的位形,即在分析过程中参考位形是不断被更新的,这种格式就称为更新的拉格朗日格式。

下面将分别具体讨论大变形情况下应变和应力度量,几何非线性有限元方程的建立以及系数矩阵的形成。

第三章非线性分析的数值计算方法3.1概述非线性问题一般包括三类:材料非线性、几何非线性和边界非线性;而在许多实际的结构中,常常是三种非线性问题的融合,因此其解析方法能够得到的解答是十分有限的。

对于非线性问题的求解,可以采用有限元分析的方法,因此非线性方程组的解法也就成为非线性问题有限元分析涉及的基本问题,也就是通常所说的非线性分析的数值计算方法I”。

常用的有Newton—Raphson法(简称N-R)和弧长法。

非线性分析

当F?Ku时的结构分析(非线性分析简介)1、引言1.1结构分析起源1.2有限元分析历史2、非线性的特征2.1材料非线性2.2几何非线性2.3边界条件非线性3、非线性有限元分析的概念3.1小应变3.2非线性应变-变形关系(几何方程)3.3非线性应力-应变关系(本构方程)3.4更新平衡方程3.5增量迭代求解方法4、大变形:更多关于几何非线性4.1总体拉格朗日方法4.2更新的拉格朗日方法4.3欧拉方法5、塑性:更多关于材料非线性5.1时间非相关行为5.2时间相关行为5.3屈服准则5.4硬化5.5蠕变(或称徐变)5.6粘弹性和粘塑性5.7橡胶和弹性体6、更多关于边界条件非线性6.1接触和摩擦7、非线性动力分析7.1动力问题求解方法7.2隐式解法7.3显式解法7.4两种方法的对比8、虚拟制造9、一些实用信息9.1非线性分析过程9.2网格细分和重划分10、应用实例10.1汽车业:汽车玻璃的非线性仿真辅助分析10.2航空业:Sikorsky Aircraft应用非线性求解方案解决设计瓶颈10.3土木工程:充气坝的非线性仿真分析,协助其运行一次成功10.4医疗器械:非线性有限元分析用于心血管器械的设计和安置1、引言结构和机械工程中的分析意味着基于工程原则的合适分析程序的应用,目的在于确定设计中结构的、热学的以及多种物理场的完整性。

对于简单结构,这些分析可以通过使用解析公式或其它方法解决。

更多时候,涉及到复杂部件或结构组装的分析就需要用到计算机仿真技术,这是虚拟产品开发(VPD)的一个组成部分。

用于此类分析的主要工程软件基于有限元方法,在过去50年里,有限元分析成功应用于航空、汽车、能源、制造、化工、电子、医学等所有主要工业领域。

事实上,有限元方法是现代计算机设计工程的主要突破之一。

1.1结构分析起源结构力学的起源可以追溯到伊萨克·牛顿和罗伯特·虎克等早期科学家。

对于一个刚度为K(单位N/m)的简易弹簧,自由端受力F(单位N)的作用,虎克得到了力荷载与引起的位移u之间简单的线性关系:f=Ku,此即虎克定律。

几何非线性分析非线性2几何非线性分析

几何非线性分析非线性2几何非线性分析几何非线性分析随着位移增长,一个有限单元已移动的坐标可以以多种方式改变结构的刚度。

一般来说这类问题总是是非线性的,需要进行迭代获得一个有效的解。

大应变效应一个结构的总刚度依赖于它的组成部件(单元)的方向和单刚。

当一个单元的结点经历位移后,那个单元对总体结构刚度的贡献可以以两种方式改变变。

首先,如果这个单元的形状改变,它的单元刚度将改变。

(看图2─1(a))。

其次,如果这个单元的取向改变,它的局部刚度转化到全局部件的变换也将改变。

(看图2─1(b))。

小的变形和小的应变分析假定位移小到足够使所得到的刚度改变无足轻重。

这种刚度不变假定意味着使用基于最初几何形状的结构刚度的一次迭代足以计算出小变形分析中的位移。

(什么时候使用“小”变形和应变依赖于特定分析中要求的精度等级。

相反,大应变分析说明由单元的形状和取向改变导致的刚度改变。

因为刚度受位移影响,且反之亦然,所以在大应变分析中需要迭代求解来得到正确的位移。

通过发出NLGEOM,ON(GUI路径Main Menu>Solution>Analysis Options),来激活大应变效应。

这效应改变单元的形状和取向,且还随单元转动表面载荷。

(集中载荷和惯性载荷保持它们最初的方向。

)在大多数实体单元(包括所有的大应变和超弹性单元),以及部分的壳单元中大应变特性是可用的。

在ANSYS/Linear Plus程序中大应变效应是不可用的。

图1─11 大应变和大转动大应变处理对一个单元经历的总旋度或应变没有理论限制。

(某些ANSYS单元类型将受到总应变的实际限制──参看下面。

)然而,应限制应变增量以保持精度。

因此,总载荷应当被分成几个较小的步,这可以〔NSUBST,DELTIM,AUTOTS〕,通过GUI路径Main Menu>Solution>Time/Prequent)。

无论何时当系统是非保守系统,来自动实现如在模型中有塑性或摩擦,或者有多个大位移解存在,如具有突然转换现象,使用小的载荷增量具有双重重要性。

基于HyperWorks某变速器壳体强度分析与优化

基于HyperWorks某变速器壳体强度分析与优化赵志专;王同银【摘要】某款变速器在做静扭试验时,壳体出现长裂纹.借助HyperWorks仿真软件对壳体进行强度验证,提出改进方案.分析表明,后壳体油槽处有开裂倾向,与试验一致;通过更改油槽位置,优化壳体局部厚度,可降低壳体开裂风险.针对改进后的状态进行试验验证,结果表明优化方案可行.【期刊名称】《汽车零部件》【年(卷),期】2019(000)008【总页数】5页(P67-71)【关键词】静扭试验;变速器壳体;强度分析;结构优化【作者】赵志专;王同银【作者单位】南京越博动力系统股份有限公司,江苏南京210019;南京越博动力系统股份有限公司,江苏南京210019【正文语种】中文【中图分类】U463.2120 引言变速器可降速增扭,且可通过切换挡位,满足不同使用条件,保证了汽车的动力性和燃油经济性[1]。

静扭试验是一种测定变速器总成抵抗扭矩的试验,可反映变速器的强度。

汽车行业标准中规定,静扭强度后备系数需大于或等于规定值[2]。

HyperWorks[3]是功能强大的应用软件包,包含多个前处理、后处理工具,如HyperMesh、SimLab、HyperView,以及求解器OptiStruct,可完成不同类型的结构分析和优化。

公司某款变速器在试验扭矩3 570 N·m时,变速器内部齿坏,壳体开裂,如图1所示。

为保证试验完成时壳体无裂纹,现需对壳体结构进行优化。

迄今已有大量学者通过仿真或试验手段对变速器壳体强度进行研究。

吴仕斌等[4]应用ABAQUS软件对变速器总成铝壳体进行有限元分析,并进行试验验证。

黄德健等[5]考虑了变速器壳体承受内部齿轴力和外部冲击力的影响,应用RADIOSS计算铸铝壳体在一挡下的应力、变形的分布情况,并针对壳体薄弱处提出了优化方案。

宫唤春[6]在提高强度分析效率的同时,考虑了齿轮轴及轴承对变速器壳体强度的影响,为结构设计提供参考。

基于HyperWorks的汽车制动踏板静力分析流程自动化系统的设计

基于HyperWorks的汽车制动踏板静力分析流程自动化系统的设计肖洒;彭育辉【摘要】针对静力分析前处理过程中操作步骤繁琐,重复性工作量大等问题,本文结合企业实际CAE分析经验,设计出基于HyperWorks的汽车制动踏板静力分析流程自动化系统.该系统应用Tcl/Tk语言进行开发,实现了静力分析前处理流程的规范化,不仅可以引导CAE工程师完成流程的分析过程,而且大幅减少前处理操作时间,提高了工作效率.实践效果表明,该系统不仅提高了CAE分析工作效率,缩短了产品研发设计周期,同时也有.利于企业积累相关的CAE分析经验,对于企业有着相当明显的经济效益和积极意义.【期刊名称】《价值工程》【年(卷),期】2016(035)033【总页数】3页(P140-142)【关键词】HyperWorks;Tcl/Tk;制动踏板;静力分析;自动化系统【作者】肖洒;彭育辉【作者单位】福州大学机械工程及自动化学院,福州350002;福州大学机械工程及自动化学院,福州350002【正文语种】中文【中图分类】TP39;U266.2汽车制动踏板作为汽车操纵的五大件之一,由于使用频次非常高,其性能直接影响着汽车驾驶安全。

因此,相关企业在开发设计过程中广泛采用计算机辅助工程(Computer Aided Engineering,CAE)方法对制动踏板的强度刚度进行严格的强度刚度校核,以确保设计结构的可靠性和安全性。

虽然使用HyperWorks,ANASY等大型通用有限元分析软件进行产品结构的CAE分析可以有效缩短产品开发周期,减少企业研发成本[1],但使用此类有限元软件进行分析的操作较为复杂,基本依赖分析工程师的个人能力且不利于企业积累和传承相关使用经验。

因此根据产品设计的特点,对企业所使用的CAE软件进行具体的开发定制成为踏板设计CAE分析的一种必然需求。

而现实却是国内大多数企业对于CAE软件还只限于使用阶段,对CAE软件进行二次开发的研究并不是很多[2]。

hyperworks功能简介

Altair HyperWorks 功能简介一 .综合评价其为企业级CAE平台,集成设计与分析多种工具,拥有开放性体系和可编程工作平台,可提供顶尖的CAE建模、可视化分析、优化分析、以及健壮性分析、多体仿真、制造仿真、以及过程自动化。

二. 软件模块表1 HyperWorks软件模块分类1、OptiStruct 结构优化设计工具,提供拓扑、形貌、形状、尺寸等优化解决方案2、前后处理(1)HyperMesh高性能、开放式有限单元前后处理器,主要用于模型处理。

相对其它软件,具有更为强大的网格划分能力。

提供几乎所有主流商业CAD系统和CAE求解器接口。

CAD接口如ProE,CATIA,IGES,UG等。

CAE接口如ansys,optistruct,abaqus,nastran,dyna,ideas等(2)MotionView通用多体动力学仿真及工程数据前后处理器,拥有丰富的车身模型库并支持二次开发。

(3)HyperGraph仿真和实验结果的后处理绘图工具,拥有丰富的求解器和实验数据接口、数学函数库并支持后处理模块定制,实现数据处理自动化。

(4)HyperView完整的结果后处理工具,可处理有限元分析、多提系统仿真、视频和工程数据。

(5)HyperStudy为健壮性设计开发的参数化研究和多约束优化工具应用:实验设计(DOE)、随机仿真和优化技术3、求解器(1)OptiStruct/Analysis有限元分析求解器,具有快速而精确的特点应用:用于线性静态和频率响应分析的求解(2)MotionSolve多体动力学分析求解器应用:刚体和柔体耦合分析求解(3)Radioss应用:安全技术、生物仿真技术和车辆安全评价技术(4)HyperCrash应用:主要用于碰撞仿真4、制造工艺仿真(1)HyperForm钣金冲压成成形仿真工具,兼模具设计、管料弯曲成形和液压成形仿真模块(2)HyperXtrude 合金材料挤压成形仿真工具(3)Forging锻压方针(4)Molding注塑成型仿真(5)Friction Stir Welding模拟摩擦激光焊接三.软件应用1、拓扑优化:在给定的设计空间内寻求最佳的材料分布,载荷到约束的传力路径上材料得到保留。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Incremental Loading

For a large class of problems satisfying certain stability and smoothness conditions, the Newton's iterative method is proven to converge, provided that the initial guess is sufficiently close to the true force-displacement path L(u). Hence, to improve convergence for strongly nonlinear problems, the total loading P is often applied in smaller increments, as shown in the figure below. At each of the intermediate loads, P1, P2, etc., the standard Newton iterations are performed.

Where,

In the above formulas, Kn represents a "slope" matrix, defined as a tangent to the L(u) curve at a point un , and Rn is the nonlinear residual. Repeating this procedure iteratively, under certain convergence conditions, leads to systematic reduction of residual Rn and hence, convergence.

Nonlinear Solution Method

The basic Newton method is used for the solution of nonlinear problems. The principle of this method is illustrated for a one-dimensional problem in the figure below and can be formulated as follows:

Small deformation theory is used in the solution of nonlinear problems, similar to the way it is used with Linear Static Analysis. Inertia relief is also possible. Small deformation theory means that strains should be within linear elasticity range (some 5 percent strain), and rotations within small rotation range (some 5 degrees rotation). This also means that there is no update of gap/contact element locations or orientation due to the deformations – they remain the same throughout the nonlinear computations. The orientation may change, however, due to geometry changes in optimization runs.

批注 [张剑龙5]: 非线性收敛准则 为了评估非线性过程是否收敛,可以 使用多个收敛准则。可以在 NLPARM 批量数据卡上选择这些标准和相应 的公差。评估非线性收敛的基本原理 是将解决方案的误差测量与预定的 公差水平进行比较。当误差低于规定 的公差时,该问题被认为是收敛的。 在多个同时收敛标准的情况下,需要 满足要收敛的解的所有标准。

Nonlinear Quasi-Static Analysis

This solution sequence performs quasi-static nonlinear analysis. Presently, the sources of nonlinearity include CONTACT interfaces, GAP elements, and MATS1 elastic-plastic material.

这种形式很容易通过在牛顿方程的 两边添加 Kn un 而产生,并且在实际 实现中具有一定的优点。

Note that the above scheme is somewhat modified to an equivalent format wherein,

instead of calculating

其中,u 是位移矢量,P 是全局负载 矢量,L(u)是系统的非线性响应(节 点反应)。 注意,对于线性问题,L (u)将简单地是 Ku(如线性静态分 析部分所述)。 牛顿方法在这个方程 中的应用导致迭代解法:

其中,

在上述公式中,Kn 表示“斜率”矩 阵,定义为在点 un 处的 L(u)曲线 的切线,Rn 是非线性残差。 在一定 的收敛条件下迭代地重复这个过程, 导致残差 Rn 的系统减少,从而导致 收敛。 注意,上述方案被稍微修改为等价格 式,其中,代替计算,直接获得新解 un + 1:

The relative error in displacements (printed in the convergence summary as EUI) is calculated as:

Here, A is a normalizing vector consisting of square roots of diagonal elements of

Nonlinear Convergence Criteria

In order to assess whether the nonlinear process has converged, a number of convergence criteria are available. These criteria and respective tolerances can be

This procedure, known as incremental loading, helps to keep the consecutive iterations closer to the true load path, thereby improving the chances of obtaining a final, converged solution (though usually at the expense of an increased total number of iterations).

HyperWorks Solvers

Nonlinear Analysis

OptiStruct > User's Guide > Structural Analysis:

Nonlinear Analysis

Nonlinear Analysis

Nonlinear Quasi-Static Analysis Large Displacement Nonlinear Static Analysis Geometric Nonlinear Analysis HyperWorks Solvers

stiffness matrix

and the vector norm II. II is calculated as:

批注 [张剑龙6]: 位移的相对误差(作为 EUI 汇总在汇 总表中表示)计算为:

Nonlinear Quasi-Static Analysis

OptiStruct > User's Guide > Structural Analysis > Nonlinear Analysis:

Nonlinear Quasi-Static Analysis

批注 [张剑龙1]: 非线性准静态分析 大位移非线性静力分析 几何非线性分析

批注 [张剑龙3]: 非线性解法 基本的牛顿法用于解决非线性问题。 该方法的原理如下图所示,用于一维 问题,可以表达如下:

考虑一个非线性问题:

Consider a nonlinear problem:

Where, u is the displacement vector, P is the global load vector, and L(u) is the nonlinear response of the system (nodal reactions). Note that for a linear problem, L(u) would simply be Ku (as described in the Linear Static Analysis section). Application of Newton's method to this equation leads to an iterative solution procedure:

, the new solution un+1 is directly obtained:

This form is readily produced by adding Kn un to both sides of Newton's equation, and has certain advantages in practical implementations.

批注 [张剑龙2]: 非线性准静态分析 该解决方案序列执行准静态非线性 分析。目前,非线性的来源包括 CONTACT 接触,GAP 单元和 MATS1 弹性塑料材料。 小变形理论被用于解决非线性问题, 类似于线性静态分析的方法。惯性救 济也是可能的。小变形理论意味着应 变应在线弹性范围内(约 5%应变), 并在小旋转范围(约 5 度转角)内旋 转。这也意味着由于变形而不存在间 隙/接触单元位置或方向的更新 - 它 们在整个非线性计算中保持不变。然 而,由于优化运行中的几何变化,方 向可能会改变。