某单位射线胶片照相检测RT工艺规程范本

RT检测工艺规程

1.1 适用范围本射线检测指导书适用于:碳素钢、低合金钢、不锈钢、铝及铝合金、钛及钛合金材料制作的锅炉、压力容器及工业管道等特种设备构件的熔化焊对接接头的射线透照检测工作。

遇有特殊要求,应按相应的标准、规范执行。

1.2 引用标准1.GB16357-1996《工业X射线探伤放射卫生防护标准》2. GB18465-2001《工业γ射线探伤放射卫生防护》3. GB18871-2002《电离辐射防护与辐射源安全基本标准》4国质检锅(2003)248号《特种设备无损检测人员考核与监督管理规则》。

5.GB3323-2005《钢熔化焊对接接头射线照和质量分级》。

6.JB/T4730-2005《承压设备无损检测》.7.GB/T 12605-90《钢管环缝熔化焊对接接头射线透照工艺和质量分级》.8.DL/T 821-2002《(钢制承压管道对接接头射线检验技术规程)》.9.JB/T7902-1999《线型象质计》10. JB/T7903-1999《工业射线照相底片观片灯》11.HB7684-2000《射线照相用线型象质计》1.3 射线防护1.X射线和γ射线对人体有不良影响,应遵守公司有关检测安全管理制度。

2.在现场进行X射线检测时应按GB16357-1996《工业X射线探伤放射卫生防护标准的规定划定控制区和监督区,设置警告标志,检测工作人员应随身佩带个人剂量计、并携带计量报警仪。

3. 在现场进行γ射线检测时应按GB18465-2001《工业γ射线探伤放射卫生防护》的规定划定控制区和监督区,设置警告标志,检测作业时应围绕控制区边界测定辐射水平,检测工作人员应随身佩带个人剂量计、并携带计量报警仪。

4.确认工作人员均已完成各自工作并离开辐射区,方可开启射线发生器进行透照。

5.每次透照完成后,均应用报警器确认射线或γ源装置是否停止辐射后,方可进入辐射现场。

6.现场作业完成后对仪器进行清点、核对无误后清理现场,撤除警戒标志方可撤离现场。

RT工艺示例

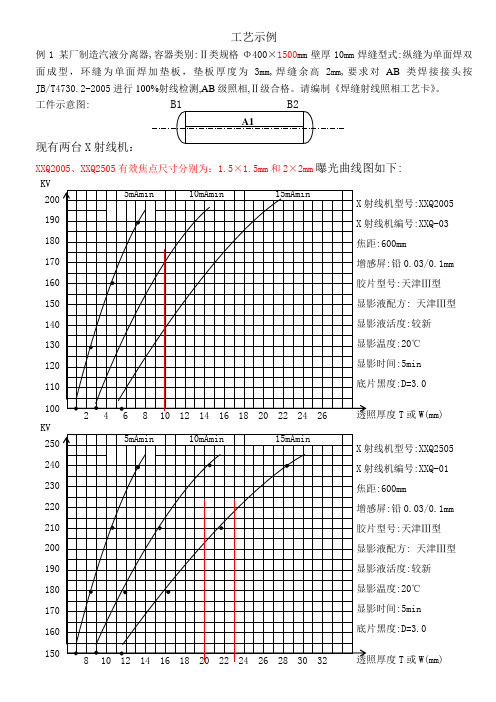

工艺示例例1 某厂制造汽液分离器,容器类别:Ⅱ类规格Φ400×1500mm壁厚10mm焊缝型式:纵缝为单面焊双面成型,环缝为单面焊加垫板,垫板厚度为3mm,焊缝余高2mm,要求对AB类焊接接头按JB/T4730.2-2005进行100%射线检测,AB级照相,Ⅱ级合格。

请编制《焊缝射线照相工艺卡》。

工件示意图:现有两台X射线机:XXQ2005、XXQ2505有效焦点尺寸分别为:1.5×1.5mm和2×2mm曝光曲线图如下:KV:XXQ2005:XXQ-03:600mm:铅0.03/0.1mm:天津Ⅲ型: 天津Ⅲ型:较新:20℃:5min:D=3.0T或W(mm) KV:XXQ2505:XXQ-01:600mm:铅0.03/0.1mm:天津Ⅲ型: 天津Ⅲ型:较新:20℃:5min:D=3.0T或W(mm)焊缝射线照相工艺卡例2:下图为容器的部件。

容器编号为2012-035,容器类别为Ⅲ类。

部件1:材质为Q345R,筒节外径436mm,壁厚18mm,A1缝长390mm;部件2:材质为20#钢,规格为φ89×9mm的小管。

要求两个部件的焊缝均按JB/T4730.2—2005进行100%射线检测,AB 级照相,Ⅱ级合格。

已知条件为:2505XXQ、3005XXQ型X光机各一台,X光机管电流均为5mA。

焦点尺寸均为2.5×2.5mm。

两台设备的曝光曲线见附图2a,2b。

请按要求编制射线检测工艺卡。

容器部件示意图部件1 部件2焊缝射线照相工艺卡。

RT通用工艺规程及作业指导书

1.4无损检测工艺规程的编制要求

v

按照NB/T47013.1《承压设备无损检测 通用要求》 标准4.3.2.2 条规定;应根据相关法规、产品标准、有 关的技术文件和本标准的要求,并针对本检测单位的特 点和技术条件编制工艺规程;工艺规程应按本部分和 NB/T 47013.2~NB/T 47013.13的规定明确其相关因素的 具体范围或要求,如相关因素的变化超过规定时,应重 新编制或修订。 编制工艺规程的依据中相关因素(类似焊接工艺评定 中的重要变量)

v v v

h)增感屏和滤光板型号(如使用); i) 暗室处理方法或条件; j) 底片观察技术;

v

v v v v v v

2.3、编制依据的标准、法规或其他技术文件

NB/T47013-2015《承压设备无损检测》 产品标准(如GB150等) 《锅炉安全技术监察规程》 《固定式压力容器安全技术监察规程》 《压力管道安全技术监察规程》 本机构的质量管理体系要求等

1.2作用: 工艺规程是组成技术文件的主要部分,是工艺 装备、材料定额、工时定额设计与计算的主要依据,是 直接指导检测的技术法规,它对产品成本、劳动生产率、 原材料消耗有直接关系。工艺规程编制的质量对保证产 品质量起着重要作用。 1.3、编制原则 (1)、所编制的工艺规程必须保证检测工作质量,达到 相关法规、标准各项技术要求。 (2)、工艺过程应具有较高的生产效率。 (3)、尽量降低检测成本。 (4)、注意减轻检测人员的劳动强度,保证安全。

v v v v v v v v

2.4、无损检测操作指导书的编制原则 根据无损检测操作指导书的作用,其编制要符合 “针对性、符合性、可操作性”三方面的原则。

v △针对性 v 要针对特定的检测对象,编制特定的无损检测

HZ2037 射线探伤程序RT Procedure

1、目的和范围Purpose and Scope1.1本规程规定了本公司所用的射线检测方法和评定标准。

1.1 This procedure specified the RT methods and evaluation standard of our company.1.2本规程适用于金属材料熔化焊接接头的射线照相探伤。

本规程可用于板、管的焊接接头。

1.2 This procedure applies to the radiographic inspection of welds in metallic materials fusion welding. This procedure can be used for the welds of plates and pipes.2、参考标准ReferencesBS EN ISO 17636:2013 焊接无损探伤——射线检测BS EN ISO 17636:2013Non-destructive examination of weld-RTISO 9712-2012无损检测人员资格鉴定与认证ISO 9712-2012 Non-Destructive testing Qualification and certification of Personnel BS EN ISO10675-1:2013焊缝无损检测,射线检测验收等级第一部分:钢、镍、钛及其合金BS EN ISO10675-1:2013 Non-destructive examination of welds -acceptance levels for radiographic testing Part1:steel, nickel, titanium and their alloy.EN462-1射线影像质量丝型像质计及像质数值的确定EN462-1 Image quality of radiography 1confirmation of wire type image quality indicator and image quality quantitative valueEN462-2射线照相影像质量2阶梯孔型像质计及像质数值的确定EN462-2,Image quality of radiography 2 confirmation of stepped hole type image quality indicator and image quality quantitative valueEN584-1工业射线照相胶片1工业射线照相胶片系统分类EN584-1 Industrial radiographic film 1 industrial radiographic film genealogical classificationEN25580工业射线照相观片灯的最低要求EN25580 The lowest requirements of industrial radiographic film viewer3、职责Responsibilities3.1 车间应将要进行射线检测的区域打磨清洁,并在射线检测结束后按工艺文件进行修补3.1 W orkshop should polish and clean the district which will be radiographic tested, and repair as per the technological documents after completing the RT.3.2 检测中心或外协检测公司应及时进行射线检测,对于不合格的区域应用专用记号笔清晰地标出3.2 T esting center (or Outsourcing testing company)should do the RT in time, and identify clearly the non-confirming district with Special marking pen.3.3 工艺部应对需要修补的区域制定修补的工艺文件,并下发车间3.3 T echnology department should prepare the technological documents of repairing for the districts which need to repair, and issue to the workshop.4、人员资格Personnel qualification应对依本标准进行无损探伤的人员按ISO 9712-2012或等同标准作资格鉴定,达到有关工业部门规定的Level 2级水平。

射线RT 检测方案

射线RT 检测方案1.1.1 工作范围本方案适用于锅炉、汽机中低压项目管道对接焊口、钢结构型材对接焊缝、板材及板材对接焊缝和钢锻件的射线探伤检验。

1.1.2 焊缝表面准备焊缝表面应缓缓隆起到最高点,并平滑过度到母材表面。

外观应经施工方检查员检查合格,并在委托单上签字确认,焊缝内外两侧表面的焊道波纹及影响底片评定的不规则外观缺陷应打磨消除,焊缝两侧 50mm 内的飞溅、焊疤均应打磨干净。

1.1.3 检测时机焊接工作完成 24 小时,并经外观检查全部合格后。

1.1.4 检测仪器1.1.4.1 X 射线机XXQ2005 、XXQ2505定向机各 1 台,作为 RT 拍片作业时使用。

1.1.4.2 其他设备黑度计一台,应校准合格并在校验期内。

观片灯 1 台,最大亮度不小于 105cd/m2,保证能观察 4.0 黑度底片1.1.5 检测方法采用 X 射线机进行拍片,小径管(D≤100mm)采取源在外倾斜透照椭圆成像法或垂直透照重叠成像法;外直径 D>100mm 的管子焊缝透照采用双壁单影法分段透照。

D:指管外径。

1.1.6 检测材料1.1.6.1 暗袋暗袋规格为 120×80mm ,150×80mm,300×80mm或 360×80mm。

1.1.6.2采用标记带预先把底片需要的标记插到标记带上,再将标记带固定到焊缝或胶片上。

标记固定到胶片上时,标记应先贴在铅皮上,再将铅皮固定到胶片上。

1.1.6.3 增感屏采用铅箔增感前后屏均为 0.1mm 厚,规格为120×80mm ,150×80mm 或 300×80mm,360×80mm1.1.6.4 胶片采用 TASMA型,工业射线透照专用胶片。

1.1.6.5 显、定影药采用与TASMA型相匹配的显、定形套药进行胶片的暗室处理。

1.1.6.6 磁钢采用拉环磁钢,用于固定防止背散射的铅背衬。

RT操作流程

射线检测施工工艺标准1适用范围本工艺标准适用于本公司金属材料制承压设备用原材料、零部件和焊接接头的X射线检测。

与承压设备有关的支承件和结构件的射线检测,也可参照本规程。

2主要机具设备2.1检测仪器:X射线机、紧绳器、铅字板、象质计、铅字、暗袋(内有增感屏和胶片)2.2主要工具:警戒线、标示牌、报警器、个人剂量计、记号笔、暗室操作间、洗片配药、观片灯、黑度计、评片尺、放大镜2.3机械设备:发电机、烘干箱3 作业条件3.1已办理无损检测委托书、火票、作业票等手续;3.2有延迟裂纹倾向的材料,应在焊接完成24小时后进行。

3.3外观检查合格后方可进行射线检测。

3.4被检表面不得有锈蚀、氧化皮、飞溅、毛刺、其他污物及各种防护层。

4 施工操作工艺4.1工艺流程接受委托单—编制工艺卡—审核工艺卡—检测仪器校验调试—办理作业票—现场安全防护—射线探伤—暗室处理—缺陷评定—复核评定结果-出具报告—通知负责人—底片资料存档检测人员要求:现场检测人员为Ⅰ级或Ⅰ级以上人员操作、评片人员为Ⅱ级及Ⅱ级以上人员评定、复审人员为Ⅱ级及Ⅱ级以上人员复审4.2操作工艺4.2.1暴光参数和透照方试的选择a)暴光参数的选择根据图3的范围选定电压,当焦距为70Omm时,曝光量的推荐值不小于15mA·min(小于或等于89mm管对接焊缝除外)。

当焦距改变时,可按平方反比定律对曝光量进行换算。

根据暴光量的大小选定透照时间。

b)透照方式的选择1)按射线源、工件和胶片之间的相互位置,管道环缝主要采用中心透照、双壁单影透照和双壁双影透照三种方式,见图4。

只要实际可行,优先采用单壁透照方式;当单壁透照方式不可行时,方可采用双壁透照方式。

2)分段透照的次数:每次透照所检测的焊缝长度称为一次透照长度L3,通常一次透照长除满足几何不清晰度的要求外,还应满足透照厚度比K小于或等于1.1的要求。

4.2.2射线探伤A)外径D小于或等于89mm的钢管对接焊缝采用双壁双影透照,焦距不得少于600mm,射线束方向应满足上下焊缝的影像在底片上呈椭圆形显示,焊缝投影内侧间距以3mm~lOmm为宜,最大间距不超过l5mm。

射线检测通用工艺规程

射线检测通用工艺规程1 目的对射线检测作业的工艺作出规程性的规定,以保证射线检测过程符合有关的法规、标准以及公司《质量保证手册》及《程序文件与管理制度汇编》的要求。

2 范围适用于金属材料制容器的原材料、零部件和焊缝射线检测的作业过程。

3 引用标准JB/T4730.1-2005 《承压设备无损检测》第1部分通用要求JB/T4730.2-2005 《承压设备无损检测》第2部分射线检测4 人员资格4.1 凡射线检测人员应按《锅炉压力容器无损检测人员资格鉴定考核规则》考核合格,并持有与工作相适应的有效资格证书。

4.2 评片人员应每年做一次视力检查,矫正视力不得低于1.0,并要求距离40mm能读出高为0.5㎜、间距为0.5㎜的印刷字母。

4.3 取得不同射线检测资格级别的人员,只能从事与资格级别相应的无损检测工作。

检测原始记录应由相应Ⅱ级或Ⅱ级以上资格人员核对,射线检测检测报告须经相应Ⅱ级或Ⅱ级以上资格人员复核并签字后方能生效。

4.4 从事射线检测人员上岗前应经辐射安全知识培训,并取得放射工作人员证。

5 检测设备、器材和材料5.1 检测设备按本公司《无损检测仪器使用、维护管理规定》执行。

5.2 射线胶片5.2.1 胶片系统按照GB/T19384.1-2003《无损检测工业射线照相胶片第一部分工业射线胶片系统的分类》分为四类,即T1、T2、T3、T4。

T1为最高类别,T4为最低类别。

5.2.2 射线检测技术为A级、AB级时,应采用T3及以上类别的胶片,射线检测技术为B级时,应采用T2及以上类别的胶片。

5.3 观片灯—95 —XX压力容器制造规程、作业指导书文件编号TDZZ03005-2014标题射线检测通用工艺规程版本号/修改次2014/0页数共8 页第2 页5.3.1 观片灯的主要性能应符合JB/T7903-1999 《工业射线照相底片观片灯》的有关规定。

5.3.2 观片灯的最大亮度应能满足评片要求。

5.4 黑度计(光学密度计)5.4.1 黑度计可测的最大黑度不小于4.5,测量值的误差应不超过±0.05。

某单位射线胶片照相检测操作规程(范本)

射线探伤操作规程本文源自:无损检测招聘网 12目的该项操作规程,对压力容器产品的射线探伤实施有效控制。

2适用范围本规程适用于对压力容器进行无损检测射线探伤前应做的准备工作和射线探伤中全过程的管理。

3选择的前提对给定工件进行射线探伤时,应根据有关规程和标准要求选择适当的探伤条件。

应以国标GB3323-87为选择条件的依据,焊缝透照按底片影像质量由低而高的要求分A级、AB级和B级三种检验等级。

压力容器焊缝的射线探伤,至少应满足AB级的要求。

不同的象质等级对底片的黑度、灵敏度与不清晰度有不同的规定。

要满足规定等级的象质要求,从探伤器材、方法、条件及程度等各个方面都要预先进行全面地部署。

4照相规范的确定在照相过程中,除了合理地选择透照方法外,还必须选择好透照规范,使小缺陷能够在底片上明显地辨别出来,从而达到高灵敏度。

有关规范的选择:1)射线源的选择,应选择小尺寸的射线源;2)透照距离的选择。

在透照中,焦距选择大多在600~700mm间;3)胶片与增感屏的选择。

通常照相时将原度为0.01~0.13mm的铅箔增感屏与非增感形胶片一起使用。

5几何参数的选择几何参数是影响射线照相灵敏度的重要因素,因此必须综合考虑与合理选择。

1)焦点或射线源尺寸:焦点大小对缺陷影响在射线底片上的显示对比度和清晰度都有很大影响;2)焦点尺寸和几何布置会引起的影像模糊及放大;3)焦点尺寸与射线底片对比度;4)照射场内的X射线强度分布;5)透照距离L1的选择——对Uy值和满足K值的有效长度要综合考虑。

6曝光条件的选择及修正为得到满足射线透照应该具备的条件与象质良好的底片,通常要选择能够得到适当黑度和灵敏度的曝光条件进行透照。

主要有以下几个因素:1)曝光因子;2)曝光条件的选择;3)曝光条件的修正;4)底片黑度达到确定的范围。

6透度计为了评定底片的灵敏度,需要采用透度计,透度计是用来检查透照技术和胶片处理质量的。

我国GB3323-87《钢熔化焊时对接头射线照相和质量分级》标准规定使用粗细不同的几根金属丝等距离排列做成的线型象质计,用底片上必须显示的最小钢丝直径与相应的象质指数来表示照相的灵敏度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

射线照相工艺规程本文源自:无损检测招聘网 本规程适用于是我公司在制造压力容器和压力管道安装过程中必须遵循的射线探伤通用工艺.本守则依据标准:GB150-1998钢制压力容器、GB151-1999 钢制换热器TSG R0004-2009固定式压力容器安全技术规程TSG D0001-2009 压力管道安全技术检测规程-工业管道GB50235-1997 工业金属管道工程施工及验收规范GB50148-1993 工业金属管道工程质量检验JB/T 4730-005 承压设备无损检测第一章(适用于压力容器)1、对射线照相各项技术要求,针对压力容器的结构特点,提供保证射线探伤工作质量所需遵循的通用工艺方法,本工艺射线探伤法符合JBT4730.2-2005标准所规定的AB级照相法.2、射线照相人员应经国家质量监督检验检疫总局培训、考核所颁发的特种设备检验检测人员证后,RTⅠ或RTⅠ级以上资格人员担任.3、射线照相须在全过程中严格按照射线照相工艺卡的各项参数进行操作.“射线照相工艺卡”应由RTⅡ及其以上资格人员逐项填写编制,并经无损检测责任人批准后使用.4、射线胶片的使用与暗室处理按“管理制度汇编”暗室工作及制度执行.5、摄片时机对一般材料,应在焊后12小时进行,对有延迟裂纹倾向的材料应在焊后24小时进行.6、委托探伤的压力容器焊缝必须有委托单位履行的无损探伤申请委托单,申请单上必须有焊缝外观检验合格的见证和焊接检验员的签名.7、射线照相前应对焊缝外观进行复验,焊缝表面的不规则状态在底片上的图象应不掩盖焊缝中的缺陷与之混淆,否则应做适当的修整.8、射线照相过程中的电离辐射防护应符合GB16357-1996《工业X射线探伤放射性防护标准》GB18871-2002《电离辐射及辐射源安全基本标准》的有关规定.9、射线照相的工艺要素和基本步骤:(1)透照方法的确定(2)探伤编号方法(3)几何条件的确定(4)定位标记、识别标记、象质计的选用及摆放;(5)贴片及屏蔽散射线的措施(6)射线窗口对焦(7)曝光量的选择及操作(8)底片质量自检10、 透照方法透照方法见受检压力容器的形状,筒体几何尺寸和材料厚度及贴片情况而定.本公司I.II.III 类压力容器一般采用以下方法:1. 纵缝透照法:图1a 源在外单透照方法 图1d 源在外双壁单影透照图1a 所示为纵向焊缝透照方法,主要适用试板焊缝,容器筒节纵缝。

图1d 所示主要适用于无法进行单壁透照而采用的源在外的双壁单影纵缝透照法。

注:图中“d ”表示射线源,“b ”表示工作至胶片的距离,f 表示射线源至工件的距离,T 表示材料的公称的厚度。

2.图2a 源在外 图2b 源在圆筒中心,即 图2c 源在外,环缝双壁单影透法 环缝透照法 F=R ,环缝中心透照法 (即偏心法,在工作无法满足图2a、T2b 的要求情况下才使用)注:d 表示射线源;F 表示焦距;f 表示源至工件的距离;b 表示工件至 胶片的距离;T 表示材料的公称厚度。

此方法主要适用于各种环向焊缝 的射线照相3. 小径管对接环向焊缝透照法:图3a 小径管倾斜透照椭圆成像法 图3b 小径管垂直透照重叠成 注:d 表示射线源;b 表示工件至胶片的距离;f 表示源至工件表面的距离;D 0表示小径管的外径;T 表示材料的公称厚。

注:此方法主要适用于压力管道中对接接头的射线检测(压力容器中的管接头以及接管与带劲法兰的对接头也可参照此方法)11、 探伤编号方法:容器的探伤编号包括:产品编号、对接焊缝编号和探伤部位编号三种.1、 产品编号:即申请委托单位编号(产品开工报检编号),处理方法是:申请单编号→容器台号钢印→底片台号→摄片记录、返修通知单编号与其一一对应.2. 焊缝编号:每台容器的纵环缝应分别编号,纵焊缝用字母“A”表示;环焊缝用字母“B”表示。

(1)纵焊缝编号方法::受检容器的筒节号(由申请委托单位给出).纵焊缝编号顺序为先编排与上封头(或左封头)连接的筒节焊缝为起点(即从上到下或从左到右)则有A1 A1-2-1 A2 A3-1 A3-2-1等焊缝编号.封头若有拼缝,起始号为从上到下(或从左到右)依次编号为F1-1~F2-1~F2-n若封头有多条拼缝,则依次采用F1-1~F1~n、F1-2-1~F1-2-n;F2-1~F2-nF2-2-1~F2-2-n(见图4)(2)接管编号方法:.接管对接环向焊缝,则依次按B01-1~B01-n、B02-1~B02~n见(图4)(3)环缝的编号方法:环缝的编号顺序为依次排上封头与筒节之间环焊为起点(或左封头与筒节之间的环焊缝为起点)依次排B1-1~B-1-n、B2-1~B2-n、B3-1~B3-n、B4-1~B4-n、B5-1~B5-n见(图6)。

(4)人孔,补强圈拼缝编号方法:人孔,补强圈拼缝则编号为A01,A02;如有多条拼缝则编号为A01-1,A01-2,A01-3以此类推。

见(图4)3 .焊缝探伤部位编号方法:(1)受检焊缝的探伤部位编号应根据射线照相工艺卡所填写的L3值进行片距划分。

(2)纵缝探伤部位编号起始端为负区端的始端“—”,即装封头或管板端第1片位中线距始端为L3/2长度,两片长间距以L3长度顺向“+”即正区最终端方向顺序划分,当尾部长度小于或等于L3时,则按实长的1/2处为尾片的中心线,并相应选择长片或短片照相。

参见(图5)。

图5 纵焊缝探伤部位编号示意图(3)受检环焊缝探伤部位编号起始片位中心线以序号“A1-1”焊缝为轴线,并以该手检容器环焊的L3的片距沿顺时针方向旋转划分部位,使始号的负端与尾号的正端相连,始号为1,尾号为N,则部位编号为1-N(参见图6)。

图6 环焊缝探伤部位示意图注: ①图中“A1-1”的纵坐标表示该焊的探伤部位中心起始号。

②所有环焊缝起始号的纵坐标都在“A1-1”的轴线上。

③所有环焊焊缝相同部位编号的纵坐标都在平行于筒体轴线上的一条直线上。

④N为顺序递增的自然数。

4.编号、中心定位标记:(1)在产品上确定每张拍片编号部位中心线后,在中心线上打定位中心标记,中心线表示与筒体平行的横坐标,即片位中心线,定位中心标记的纵坐标始终指向片位的正向,其纵向箭头指向部位距焊缝10-15mm,打部位编号上,如有“T”接头因下方无法打钢号时,可以在上方打定位标记,以此作为对每张底片定位或重新定位依据。

(2)产品20%、50%.100%、的探伤时,根据产品各条焊缝的一次透照长度L3,计算出该条焊缝的拍片张数,在百分之百布片基础上均匀对称抽查,排列(“T头必探”)开孔,以开控中心为中心,以1.5倍孔径为半径所覆盖的焊缝作100%RT检查,其合格级别与图纸要求一致。

12、几何条件下的确定:1、胶片的基本规格及重叠要求.(1) 胶片应采用T3类,更高类T2类胶片,胶片底灰雾度应大于0.3.(2) 胶片尺寸(mm):a、300×80 b、360×80 c、150×80(3) 凡规定100%探伤的焊缝,相邻胶片重叠区不小于20mm.2、一次透照长度L3的确定:L3的确定按JB/T4730.2-2005附录D透照曲线图查各筒体环缝最少透照次数N,从而计算出一次透照长度L3或根据射线探伤工艺卡中所填写一次透照长度L3值确定.13、定位标记、识别标记、象质计的放置:1、定位标记:表明焊缝透照部位的铅字标记.定位标记包括中心标记和搭接标记↑放置方法见(图7).其中搭接标记的摆放位置按JB/T4730.2-2005标准附录G的要求.2、识别标记:被检的每段焊缝附近应贴有下列识别标记、工件编号、焊缝编号和部位编号;返修透照部位还应有返修标记R1、R2、或R3(其中R表示返修,R右下角阿拉伯数字表示返修次数)3、象质计的选用(1) 象质计的型号和规格应符合JB/T4730.2-2005标准的要求.(2) 象质计选型:T≤5mm,选择VI号象质象质计,即13-19号丝:5<T≤15时,选用Ⅲ号象质计;15<T≤55时,选用Ⅱ号象质计.对于双壁双影透照,象质计置于源侧时,象质计灵敏度应符合JB/4730.2-2005表b之规定.对于双壁双影、单影透照,象质计置于胶片侧时,象质计灵敏度应符合JB/T4730.2-2005规定.(3)透照厚度:单壁透照厚度“T”(母材公称厚度,不考虑焊缝余高及垫板厚度).双壁单影、双壁双影透照厚度“W”.W=T1+T2(T1为射线透照过第一层厚度,T2为射线透照第二层厚度.)若为多层透照时,W= T1+T2+T3+……,即: W= T1+T2+T3+T4+……(4)象质计的放置a、单壁透照:线型象质计应放在源侧的工作表面,被捡焊缝区的一端(象质计中号丝处于被检区1/4部位)钢丝应垂直横跨焊缝,细丝置于外侧.b、双壁单影透照,象质计放在胶片侧.c、双壁双影透照,象质计放在胶片侧,源侧即可.(2)有关表示放置图例:图7 底片上有关标记放置实例注:底片上所有标记,应距离焊缝大于5mm.14、贴片及散射线屏蔽1、贴片时应将暗盒中心线对准照相部位中心线,并偏移误差应不大于5mm,且与受检焊疑紧密贴合.2、为了减少射线的不利影响,应采用相应的屏蔽方法限制受检部位的照射面积.3、为检查背散射线应在受检区段暗盒背面贴附一个“B”的铅字标记,字体高度为10mm,若在较黑背上出现了“B”的较淡影象.说背散射线防护不够应予重照.如在较淡的背景上出现“B”的较黑景象,则不作为底片判废的依据.15、曝光操作1、固定好设备、胶片和増感屏等具体条件制作或选用合适的曝光曲线,当上述条件有一项发生改变时,应校正曝光曲线,每台在设的X射线上均应有曝光曲线图表.2、根据所用X射线机的曝光曲线图表选择曝光规范,最低曝光应优选15mA-min.在照相前X机应先接通电源,并预热5分钟,并训机使之达到所需的曝光量,如选用的焦距L1>或<700mm时,应按平方反比定律修正曝光量.3、每张底片的照相日期要准确,如实地进行记录,当对射线照相工艺卡所提供的曝光规范有改变时,应作好记录.16、暗室处理1、暗室环境条件(1) 暗室的安全灯应反发出暗红色的弱光并经胶片灰雾度试验到达校准要求方可使用.(2) 暗室内的工作台和地面均必须保持清洁,尽量杜绝“化学灰尘”引起的底片假显示.(3) 暗室的干区(工作台,切片刀)应始终保持干燥,不得溅上任何液体(包括水、药液、油等)。

2、暗室工作人员应经过考核RTⅠ级或以上级别的人员上岗。

3、胶片暗示处理基本程序:(1)胶片剪切及装入暗袋;(2)已拍摄胶片显影;(3)停影或水漂洗代替停影;(4)定影;(5)冲洗;(6)初步观察及信息反馈;(7)干燥。

17.已拍摄的胶片不宜久放,应尽快进行显影处理,防止潜影衰退。