翻盖手机设计规范

手机设计技术要求

13.电池要留够PCB布线的部分,尽量底壳厚电与薄电通用.

14.电池外壳的厚度至少0.8mm.

15. FPC的强度要保证,与壳体的间隙必须控制在0.5以上.

16.键盘上的DOME需要有定位系统.

20.美工线宽度一般取0.3mm.

21.与spBiblioteka aker MIC相关的housing部分要考虑透声孔的大小。ID画出来的孔一般会偏小,而为了声音效果,孔要达到一定的大小,最好采用的厂商建议值。

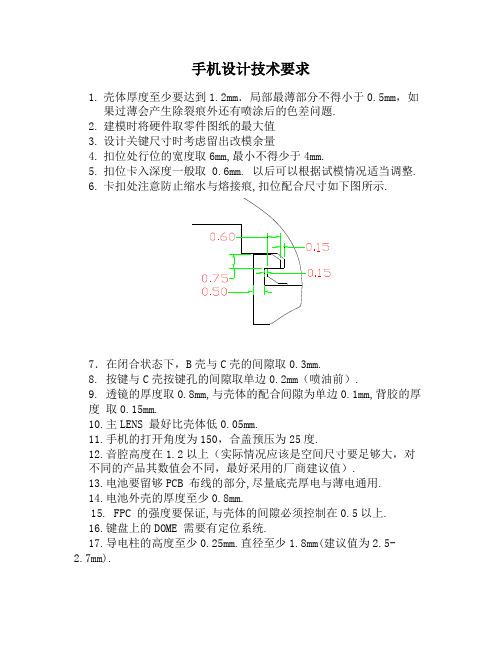

6.卡扣处注意防止缩水与熔接痕,扣位配合尺寸如下图所示.

7.在闭合状态下,B壳与C壳的间隙取0.3mm.

8.按键与C壳按键孔的间隙取单边0.2mm(喷油前).

9.透镜的厚度取0.8mm,与壳体的配合间隙为单边0.1mm,背胶的厚度取0.15mm.

10.主LENS最好比壳体低0.05mm.

11.手机的打开角度为150,合盖预压为25度.

17.导电柱的高度至少0.25mm.直径至少1.8mm(建议值为2.5- 2.7mm).

18. C壳与PCB板的间隙至少1.2mm,键盘导电柱与DOME的距离至少要有0.05mm.(间隙是为了手感).

C壳key

.

19.boss与外壳最好有0.8-1mm的间隙,要避免boss和外壳连在一起而导致缩水。

手机设计技术要求

1.壳体厚度至少要达到1.2mm.局部最薄部分不得小于0.5mm,如果过薄会产生除裂痕外还有喷涂后的色差问题.

2.建模时将硬件取零件图纸的最大值

3.设计关键尺寸时考虑留出改模余量

4.扣位处行位的宽度取6mm,最小不得少于4mm.

翻盖手机结构设计指引

手机结构设计注意事项

手机结构和按键设计注意事项1,平均壳体厚度≥1.2,周边壳体厚度≥1.42,壁厚突变不能超过1.6倍3,筋条厚度与壁厚的比例为不大于0.75,所有可接触外观面不允许利角,R ≥R0.34,止口宽0.65mm,高度≥0.8mm(保证止口配合面足够,挡住ESD)5,止口深度非配合面间隙0.15 止口配合面5度拔模,方便装配6,止口配合面单边间隙0.05 美工槽0.3X0.3,翻盖/主机均要设计。

设计在内斜顶出的凹卡扣壳体上。

(不允许设计在外滑块出的击卡扣壳体上,避免滑块破坏美工槽外观)7,死卡(最后拆卸位置)扣位配合≥0.7;活卡扣位配合0.5mm(详见图)8,卡扣位置必须封0.2左右厚度胶。

即增加了卡扣的强度也挡住了ESD9,扣斜销行位不得少于4mm.在此范围内应无其他影响行位运动的特征10,螺丝柱内孔φ2.2不拔模,外径φ3.8要加胶0.5度拔模,内外根部都要倒R 0.2圆角11,螺母沉入螺丝柱表面0.05 螺丝柱内孔底部要留0.3以上的螺母溶胶位,内部厚度≥0.8.根部倒圆角12,与螺丝柱配合的boss孔直径φ4,与螺丝柱配合单边间隙0.1(详见图14)13,boss孔位置要加防拆标签,壳体凹槽厚度0.114, 翻盖底(大LENS)与主机面(键帽上表面)间隙≥0.415,检查胶厚或薄的地方,防止缩水等缺陷(X\Y\Z方向做厚度检查)16,主机面连接器通过槽宽度按实际计算,连接器厚度单边加0.3MM17,主机连接器要有泡棉压住18,主机转轴到前螺丝柱间是否有筋位加强结构19,主机面转轴处所有利角地方要加R20,主机转轴胶厚处是否掏胶防缩水21,主机底电池底下面最薄≥0.6(公模要求模具开排气块)22,挂绳孔胶厚≥1.5X1.8,挂绳孔宽度≥1.523,翻盖缓冲垫太小时(V8项目),不采用双面胶粘,设计拉手,倒扣钩住壳体0.324,凡是形状对称,而装配时有方向要求的结构件,必须加防呆措施。

也就是其它任何方向都无法装配到位25,SIM卡座处遮挡片,在壳上对应处加筋压住遮光片,防止遮光片翘起影响SIM卡插入26,flip上、下壳体之间加上反卡位,防止壳体上下,左右外张,上下壳加支撑筋,防止上下按压,感觉壳体软(如附图所示,参考stella项目)27,双色喷涂件在设计时要考虑给喷漆治具留装卡的位置,0.6宽x0.5深的工艺槽28,双色喷涂分界处周边轮廓线尽量圆滑,曲线变化处R角≥0.529,双色喷涂的治具模具,要求是精密模具,一模一穴,治具注塑材料采用壳体基材相同30,做干涉检查31,PC料统一成三星PC HF-1023IM32,PCABS料统一成GE PCABS C1200HF33,弧面外观装饰件双面胶要求选用DIC8810SA(高低温/耐冲击性能好) 34,平面外观装饰件双面胶采用3M9495,或DIC8810SA(高低温/耐冲击性能好)35,双面胶最小宽度≥1.0(LENS位置最小1.2)36,可移动双面胶可选用3M9415(其粘性两面强度不同,弱面拆卸方便) 热熔胶采用?37,遇水后变色标签可选用3M5557(适用于防水标签)38,Foam最小宽度≥1.0mm PIFA天线下面连接器等需要压,采用EVA白色材质,吸波最少。

手机堆叠设计规范

三频,PCB 板距 PIFA 天线金属面距离 Z 是否在 7mm 以上的高度,同时占用 PCB 板的 面积在 450mm2 以上(如果天线面积内有高于 1.5mm 高度以上的金属件,需把此部分的占用 面积去除);

②装配 LCD 根据产品定义书选择合适大小的 LCD,譬如 2.8mm 的 QVGA 屏幕。需要注意的是 LCD 有两种连接方式:一种是压焊的;一种是通过连接器连接的(ZIF 或者板板连接器,以 ZIF 居 多。 LCD 模组的模型建立需要注意,LCD 的厚度尺寸需要计算公差,即按 MAX 值建立,背 胶的厚度也需要画出。

③装配 Receiver Receiver Y 方向离外观 Outline 线留 2.0mm,最小;和 LCD 之间最好能留 0.8mm,这样 Receiver 和 LCD 之间可以长一根完整的筋,利于 LCD 保护。X 防线,Receiver 最好和 PCB 居中摆放,便于 ID 造型。

④按键区域的绘制 接键区域的绘制如下图,主要是宽度需要在 30mm 以上,才能布局,另外

天线支架往往是多用途的: ⑴固定 Camera; ⑵固定 Speaker; ⑶蓝牙天线支架共用; ⑷形成密封音腔; ⑸固定马达。

②RF 器件摆件空间 RF 器件主要是由 Trancever 和 PW 两部分组成,Trancever 屏蔽罩靠上,PA 靠下,两者

摆件面积之和的要求大概为 400mm2。

下面摆件的方式薄 2.0mm,但是这样的堆叠形式,摆件面积会很小,对摆件要求很高。 由于电池贴板后,摆件面积相对会压缩很多,为弥补摆件面积不足的问题,一般可以将

正面按键下面作为摆件区域,按键做 FPC 架在摆件上,或者增加一个小板来增大摆件面积。 摆件形式会在后面陆续讲到。

手机机壳结构评审设计要点

內容摘要:本教材是针对公司在机壳设计中遇到问题进行的总结,故一1.面、底壳之间螺丝柱距离保持在2.面、底壳止口间的间隙控制在出段差;3.SIM卡处须作斜面,直身面不能太高,否则卡难取;4.电池盖扣位厚度保持在5.中框叉骨与机壳的组装间隙喷油为0.08mm;6.手机设计时应考虑是否有喇叭孔、吊绳孔、RF塞孔;7.电池盖要考虑增加防磨点,防止机壳磨损8.产品外观如果蚀纹1.翻盖机上半部与下半部分的间隙标准为0.6mm,防止镜片与按键干涉;2.翻开时角度控制在160度左右;3.翻开面壳与中壳耳朵之间的间隙为4.排线槽的宽为壳不能干涉5.所有装配间隙正常在时底部要留0.15mm-0.5mm左右的间隙;6.转轴与壳体配合间隙为单边主),防止转动时有异响7.面壳转轴孔两侧必须倒斜角,且与中壳配合间隙为0.05mm;8.中壳垫要与面壳干涉以三:滑盖机1.整机组装0.25mm-0.3mm之间;滑板机应设计防磨条(增加手感顺滑),材料为POM ,且尽量大面积,如U 型防磨条(防止滑动有异影)。

2.滑板机应设计防磨条(增加手感顺滑),材料为POM ,且尽量大面积,如U 型防磨条(防止滑动有异影);滑板机防磨条与机壳的间隙为0.1mm。

3.面壳与中壳应设计边0.15mm;滑板机应设计四个缓冲垫,同时可调节合盖后,上下方有段差。

4.滑板机应设计四个缓冲垫,同时可调节合盖后,上下方有段差。

滑板滑动是,需考虑面壳下方不能与中壳有摩擦或干涉现象(特别当中壳按键为金属按键时)5.滑板滑动是,需考虑面壳下方不能与中壳有摩擦或干涉现象(特别当中壳按键为金属按键时)6.滑板处应做夹具遮喷;7.防磨条与机壳的间隙在8.设计时要考虑9.滑开后上滑块与下滑块按键上方应保证有距离;10.滑板定位孔要与机壳实配,防止组装偏位;11.主体壳的尺寸要尽量控制,滑板尺寸要求重要。

12.设计时需考虑面壳、中壳的强度,尽量避大面积碰穿位置,以免壳体成型产生变形。

手机结构设计规范(图文)

手机结构设计规范(图文) 手机结构设计规范第一章总体结构设计一、手机总体尺寸长、宽、高的确定(一)宽度(W)计算:宽度一般由LCD、主板、电池三者之一决定。

1、LCD决定宽度W1:W1 =A+2(2+0.5)=A+52、主板PCB决定宽度W2:W2 =A+2(2+0.5)=A+53、电池决定宽度W3:此为常规方案W3=A+2(0.3+0.7+0.5+1)=A+5W3=A+2(0.3+0.7+0.5+1)=A+5此为手机变窄方案W3=A+2(0.3+1)=A+2.6然后比较W1、W2、W3的大小,其中值最大的为手机的宽度。

(二)、厚度(H)计算: 1、直板手机厚度(H):(1)、直板手机的总厚度H:直板手机厚度H由以下四部分组成:①电池部分厚度H1;②电池与PCB板间的厚度H2;③PCB板厚度H3;④LCD部分厚度H4。

(2)、电池部分厚度H1:H1=A1+1.1(3)、电池与PCB板间的厚度H2:H2=屏蔽罩高度A+标签0.2+与电池部分的间隙0.2=A+0.4。

(4)、PCB的厚度H3:手机的PCB板的长度大于80时,H3=1,否则PCB板易翘曲变形;手机的PCB板的长度小于80时,H3=0.8。

(5)、LCD部分厚度H4:H4=A2+1.92、翻盖手机(翻盖上装有LCD)厚度H:(1)、翻盖手机(装有LCD)的总厚度H: H=H1+H2+H3+H4+H5翻盖手机的厚度H由以下五部分组成:①电池部分厚度H1;②电池与PCB板间的厚度H2;③PCB板厚度H3;④PCB板与LCD部分的厚度H4;⑤LCD部分(即翻盖)的厚度H5。

(2)、电池部分厚度H1:电池部分厚度与直板手机相同,参考直板手机的计算方法。

(3)、电池与PCB板间的厚度H2:电池与PCB板间的厚度与直板手机相同,参考直板手机的计算方法。

(4)、PCB板厚度H3:PCB板的厚度与直板手机相同,参考直板手机的计算方法。

(5)、PCB板与LCD部分(即翻盖)间的厚度H4:(6)、LCD部分(即翻盖)厚度H5:LCD部分的厚度取决于LCD的放置方式,通常有以下两种形式:要求B≥0.6,是因为当小护镜承受较大的力时,要保证小护镜变形后,小护镜不能接触到LCD,以免使LCD损坏。

手机设计基准概述

手机设计基准

手机厚度分析图

手机设计要点

上翻盖:

说明:图示:1)A、B盖的配合:装饰线间隙放0.2mm;

2)在靠近转轴和前端位置最好各有二颗镙丝锁紧上下壳体(转轴端是必须的),其余靠上下的扣位

装配,左右两边各2个,公止口的尺寸采用

0.6*0.7(高),母止口与公止口的间隙为0.05/

边,止口与扣位的配合。

3)切割镜片与壳体的配合间隙为0.07mm/边,注塑镜片对应值为0.1mm.底面需做0.12mm

背胶固定于壳体,周边间隙缩小0.2mm/单边,

空间留0.15mm。

4)电镀件与壳体的配合间隙为0.1mm/单边,底面贴胶与壳体配合,若做烫拄形式固定,LCD

模块须有接地的铜箔,可以用导电海棉将电镀件

接地(在面壳上开孔)。

5)海棉与壳体采用贴胶方式接合,单边做小0.2mm,海棉的设计压缩不可小于海棉厚度的

1/2。

选用位置为:上、下显示屏,摄像头FPC、

SPEAKER,听筒,振子等的固定,规格有厚

1.0、0.8、0.5、0.4等。

6)LCD模块与壳体配合:采用围骨(0.6厚)将LCD 模块围住,在有扣位的地方可以开口与扣位避

开。

周边拔模0.5度

7)铰链与壳体的配合:壳体上开孔与铰链单边取0-0.02mm,拔摸取0.0-0.2°. 铰链的转动轴头

部的底端面与壳体外端面应留0.5mm的距离,

见图。

手机结构设计注意事项

手机结构设计注意事项及经验总结一、常出现的机构设计方面的问题。

1.Vibratorvibrator安装位置的选择很重要。

其一,要看装在哪儿振动效果最好;其二,最好vibrator 附近没有复杂的rib位,因为vibrator在ALT 时会有滑动现象,如碰到附近的rib位可能被卡住,致使来电振动失败。

2.吊饰孔由于吊饰孔处要承受15磅的拉力,所以housing的吊饰孔处的壁厚要保证足够的强度。

3.Sim card slot由于不同地区的sim card的大小和thickness有别,所以在进行sim card slot 的设计时,要保证最大、最厚的sim card能放进去,最薄的sim card能接触良好。

4.Battery connector有两种形式:针点式和弹簧片式。

前者由于接触面积小,有可能发生瞬间电流不够的现象而导致reset,但占用的面积小。

而后者由于接触面积大,稳定性较好,但占用的面积大。

5.薄弱环节XU在drop test时,手机的头部容易开裂。

主要是因为有结合线和结构复杂导致的注塑缺陷。

Front housing的battery cover button处也易于开裂,所以事先要通过加rib和倒角来保证强度。

6.和ID的沟通。

机构完成pcb的堆叠后将图发给ID,由于这关系到ID画出来的外形能否容纳所有的内部机构,所以在处理时要很小心。

Pcb上的所有的元件都要取正公差,所包含的元件要齐全,特别是那些比较大的元件;小处也不能忽略,比如sponge和lens的双面背胶等。

7.缩水常发生部位boss与外壳最好有0.8-1mm的间隙,要避免boss和外壳连在一起而导致缩水。

housing 上antenna部分,由于结构需要(要做螺纹),往往会比较厚。

8.前后壳不匹配95%情况下,手机的后壳都会大于前壳,所以要提醒模厂,让它在做模时,后壳取较小的收缩率。

这是因为两者的注塑条件不同,后壳需要较大的注塑压力。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

翻盖手机设计规范目录一.翻盖手机外观部分设计 (2)二.翻盖手机开盖角度设计 (3)三、手机转轴部分设计 (4)四.主板上盖、翻盖底壳部分设计 (8)五.FPC设计 (12)六.翻盖FPC通道的设计 (15)七.霍尔器设计 (17)1.翻盖底壳与主板上盖之间的合盖间隙:0.4mm。

2.主板上盖转轴位置的距离:21mm≤A≤25mm。

3.翻盖底壳、主板上盖转转轴位直径≥9mm。

4.翻盖与主机转轴部分轴向间隙:0.3mm。

5.主板上盖转轴部分单边偏移0.5mm,做一个0.05mm高的凸台,凸台不能喷涂油漆,以免翻盖产生油漆磨擦声。

5.翻盖与主机转轴部分横向间隙:(A-A”)/2=0.075mm(含主板上盖高度0.05的凸台)。

6.翻盖翻转过程中与主板上盖肩膀部位间隙≥0.3mm。

7.翻盖底壳、主板上盖转轴四周倒圆角R0.4,可以方便翻盖装配,改善装配时掉油漆。

8.翻盖底壳、主板上盖转轴上下两个面倒圆角R1,防止翻盖转轴位置开裂。

9.翻盖底壳、主板上盖转轴端面倒圆角R0.3,防止翻盖转轴位置开裂。

10.减震垫与翻盖底壳的间隙≥0.25mm。

11.按键与镜片之间的间隙:0.6MM。

12.按键低于主板上盖0.1mm。

13.显示屏镜片低于翻盖底壳0.1mm。

14.盲点与镜片间距离:0.45mm以上。

1.显示屏镜片低于翻盖底壳0.12.主板上盖按键偏移2MM区域内做一个0.2的沉台3.按键最高面到显示镜片的距离0.64.主板上盖长度方向中心位做两个2X0.6X0.4的支撑点1.1转轴打开角、翻盖手机的开盖角度、合盖预压角、开盖预压角、转轴装配角。

1.2普通转轴打开角度一般为180º。

1.3翻盖手机的打开盖角度:ID设计翻盖打开角度α(即翻盖与主板上盖之间的角度值)一般为165º。

1.4合盖预压角(装配角度):手机合盖状态转轴预压角:β=7º~9º。

1.5开盖预压角:手机开盖状态转轴预压角:γ=(180-165-β)6º~8º。

1.6装配角:δ=180-β。

三、手机转轴部分设计转轴是翻盖手机的一个重要元器件,它将翻盖和主机连接起来后,由它来实现翻盖功能。

1.转轴分类:1.1普通转轴:分左转轴、右转轴,左右通用转轴,一般常用左右通用转轴。

普通转轴一般采用压缩转轴头部的方式装配。

1.1.1普通转轴扭矩规格:5.5、5.0、4.5(单位kgf.mm)。

设计时根据翻盖重量、长度来选用合适的扭矩,步步高公司的手机一般选5.5、5.0Kgfmm较合适。

1.1.2常用转轴直径规格:Φ5.8、Φ5.0;1.1.3选择原则:根据翻盖的重量选择合适扭矩的转轴、同样扭矩的转轴选择外形直径较小的转轴,把转轴孔的胶厚做大(注意防缩水处理),因为现在的翻盖手机打开的角度大,整机长度较长(BBK翻盖手机的长度基本上是100mm,夏普翻盖手机长度100~110)开盖过程中塑胶件转轴位置受到的冲击力大,塑胶件转轴位置开裂已成了困扰翻盖手机的难题。

1.2FreeStop转轴:一般可以左右通用。

只能采用机械式装配,转轴头部无法压缩。

1.3整体式转轴:与翻盖部分、主机部分采用螺钉连接,不存在孔轴配合关系。

1.4双转轴:自带定位机构,左右各一个,翻盖FPC位于两个转轴之间。

2.普通转轴与翻盖部分、主板上盖部分的配合关系如下:(单位为mm)2.1转轴本体配合参数:2.1.1转轴本体与转轴孔根部单边过盈0.02,2.1.2转轴本体与转轴孔端部单边间隙0.02。

由于转轴孔的尺寸精度要求高且不好检测,可以用转轴装入的压力进行检测,转轴装入的压力0.3KGF—1KGF都是OK 的,转轴装入的最佳压力0.5KGF~0.7KGF。

2.1.3转轴挡墙孔比转轴介子单边大0.2。

2.1.4转轴定位挡墙厚度0.7~0.8。

2.1.3转轴孔的深度比转轴本体长0.5(或按转轴规格书进行设计),便于拆转轴。

2.1.4转轴本体孔端面倒0.3的C角,便于装转轴。

2.2转轴头部配合参数:2.2.1转轴头部与转轴孔根部配合单边过盈0.02。

2.2.2转轴头部与转轴孔端部配合单边间隙0.02。

由于转轴孔的尺寸精度要求高且不好检测,可以用转轴装入的压力进行检测,转轴装入的压力0.3KGF—1KGF都是OK 的,转轴装入的最佳压力0.5KGF~0.7KGF。

2.3主板上盖转轴部分直径单边偏移0.5,做一个凸台:2.3.1凸台高度0.05。

2.3.2凸台直径:H’=H-1,凸台不能喷涂油漆,以免翻盖产生油漆磨擦声。

2.4转轴接地:转轴通过弹片把主板、翻盖L板连接起来,使之成为一个导电整体。

3.假转轴分类:3.1主板上盖直接设计假转轴。

3.2含GF的塑胶原材料与含GF的塑胶原材料之间相互摩擦,胶件会很快被磨损;含GF的塑胶原材料与不含GF的塑胶原材料之间相互摩擦,没加GF的部件胶件会很快被磨损,为解决此问题必须在主板上盖拆分出一个转轴套。

4.假转轴设计。

4.1.1主板上盖直接设计假转轴的方法:4.1.2假转轴内径:I=4.5(FPC通道)。

4.1.3假转轴的厚度:0.95~1.1。

4.1.4假转轴外径:J=6.4~6.7,拨模:1º。

4.1.5假转轴高度:K=0.9~1.1。

4.1.6FPC通道宽度:R=1.7~1.8。

4.1.7为防止假转轴开裂,根部需倒0.3的圆角。

5.假转轴与假转轴孔的配合关系:5.1假转轴与假转轴孔配合单边间隙0.02,5.2假转轴孔的深度比假转轴高0.2(K-K’=0.2)。

5.3因为假转轴根部有一个0.3的圆角,假转轴孔相应位置(端面)倒0.3X0.3的斜角。

6.转轴套设计:6.1转轴套材料:为了保证转轴套有足够的刚性,防止受力变形,转轴套用不锈钢粉末冶金。

6.2转轴套内径等于:I=4.5(FPC通道)。

6.3转轴套的厚度:0.95~1.1。

6.4转轴套与翻盖配合外径:J=6.4~6.7,拨模:1º。

6.5转轴套与主板上盖配合外径:L=6.6~6.9,拨模:1º。

(L-J=0.2,此处是前后模分模面)6.6转轴套与翻盖配合高度:K=0.9~1.1,推荐K=1。

6.7FPC通道宽度:R=1.7~1.8。

6.8为了防止转轴套受力变小,需要做两根定位骨进行固定:6.8.1两定位骨的距离:N=3.5~3.7。

6.8.2定位骨的宽度:P=0.8~1.0。

6.8.3定位骨的高度Q=0.4~0.6。

7.主板上盖转轴套位置设计:7.1主板上盖转轴部分的直径:U≥97.2转轴套孔的胶厚大于1.2mm。

7.3转轴套孔端面倒R0.1的圆角。

8.转轴套与主板上盖的配合关系:8.1转轴套与主板上盖按单边过盈0.01配合。

8.2定位骨内侧面与主板上盖按单边过盈0.01~0.015配合。

8.3转轴套与主板上盖配合长度M=5.5~6..0(与FPC有关),转轴套装入的推力0.3~1.0KGF。

9.转轴套与翻盖的配合关系:9.1转轴套与翻盖转轴套孔配合单边间隙0.02。

9.2转轴套孔的深度比转轴套(配合部分)高0.2。

9.3翻盖转轴套孔做0.3X0.3斜角,便于装配。

四.主板上盖、翻盖底壳部分设计1.主板上盖按键装饰片低于主板上盖0.1。

2.按键顶部优先设计成平面;为了增强手感,按键顶面需要设计成曲面,主板上盖按键偏移2mm 区域高度降低0.15~0.2。

3.主板上盖设计两个支撑点:3.1支撑点到转轴中心的距离:A=40~50。

3.2两个支撑点的距离B 大于显示屏镜片黑边2mm 以上。

3.3建议支撑点顶在翻盖底壳上。

3.4支撑点的规格尺寸:长度≥2、宽度≥0.6、高度=0.2,要加圆角,防止括手。

4.尽量把主板上盖、翻盖底壳、设计成主要受力件,转轴装在翻盖底壳或者主板上盖:4.1建议使用PC+20%GF 与不锈钢拉伸件镶嵌注塑,类似索爱W508。

4.2主板上盖、翻盖底壳需要有足够如的刚度,推荐刚度大于5.00X105Nmm 2。

索爱W508的翻盖底壳、主板上盖,刚度大小分别为:7.19X105、6.9X105mm 2。

(I6翻盖底壳刚度:3.41X105)A主板上盖按键偏移2mm区域高度降低0.15~0.2。

支撑点规格:2X0.6X0.2B5.刚度的测量方法:以跨度L 为80mm 支点支撑部件两端,在部件中间作用一个力F,在部件最大变形量ΔI 为3.5mm 时,记录F 的大小,刚度EI=F*L 3/ΔI*48(Nmm 2)。

6.建议不要把翻盖面壳作为主要受力部件(指把转轴、LCM 、受话器装配在翻盖面壳),因为转轴位置结构难处理。

(拆机组没有发现完全把翻盖面壳作为主件的手机)。

6.1翻盖面壳作主要受力部件外形需满足的条件:转轴中心位于翻盖中心,可以用翻盖面壳作主件。

6.2如果外形条件允许需,结构设计需注意:开盖静压力测试,翻盖面壳、翻盖底壳从转轴位置脱开。

6.3建议在转轴位置布3—4颗螺钉,防止塑胶件松脱。

转轴位置有4个螺钉,防止开盖静压力此处脱开。

7.改善翻盖底壳、主板上盖装配困难的设计方法。

7.1原因分析:因手机外形原因主板上盖转轴中间位置刚度非常大,主板上盖转轴中间位置无法变形,翻盖底壳装配主板上盖时,就会出现装不进去。

7.2解决方法:7.2.1适当降低主板上盖转轴位置的刚度。

7.2.2设计可以滑动复位的转轴套。

7.2.2.1设计滑动复位式转轴套关键点:7.2.2.2滑动复位式转轴套装入的推力0.3KGF—1.0KGF;7.2.2.3滑动复位式转轴套定位可靠,用定位支架顶住转轴套的根部。

定位支架顶位转轴套根部滑动复位式转轴套8.显示屏镜片:8.1显示屏镜片分类:无机玻璃、复合板、高抗板、注塑镜片8.2无机玻璃:表面硬度高,表面镀金钢膜后硬度更高,抗刮伤能力强,抗冲击能力差,厚度要0.8—1.0mm才能满足冲击性,空间允许的条件下可以使用。

航空玻璃也属于无机玻璃,各方面性能都比较好,但价格昂贵,不建议使用。

8.3普通复合板:一般是PMM与PC挤压而成,具有PMMA的硬度和PC的韧性,外表是PMMA,硬度可达5H,内表面是PC(占整个厚度的80%以上)表面硬度1H,厚度0.5—0.6,推荐使用。

8.4高抗板:PMMA与rubber的混合材料,外表面硬度可达3H,抗冲击性差,价格低,不建议使用。

8.5注塑镜片:存在水口切割难处理、加工尺寸偏差大,不建议使用。

五.减震垫、合盖震设计1.使用普通转轴的翻盖手机,为了防止手机在开盖时翻盖外壳直接撞击主机外壳,导致油漆脱落、或者外壳受损,需要增加减震垫。

2.2减震垫一般加在主板上盖上,根据手机外形,减震垫有的可以隐藏(能隐藏的尽量隐藏)、有的外露,隐藏的减震垫一般高设计在主板上盖转轴位置,开盖状态翻盖压在减震垫的顶面,外露的减震垫设计在主板上盖的后端,开盖状态翻盖压在减震垫的侧面。