车身用超高强度钢板特性及应用实例

汽车高强度钢板零件在中的应用与探讨

汽车高强度钢板零件在CAE中的应用与探讨

党勇民,易细红,雷晓鹏 (陕西黄河工模具有限公司,710043)

攮 要:随着高强度钢板在汽车上的广泛应用,对两种高强度钢板零件的成型进行了CAE分析,总结了高强

度钢板成型中遇到的问题,并提出了相应的解决方案. 关键字:高强度板;CAE分析;回弹;翘曲

由以上分析结果可以看到,零件发生了较大的回弹.从上图中做出了下图的反回弹,使 用下图加工的整形模,可以完成变形回弹的整形,达到了预期的效果。 对于此类零件我们确定在整形模中进行回弹补偿图

综上所连通过CAE软件的分析.可以得到和实际比较接近的分析结果,通过分析结果对 回弹变形进行补偿,能够在实际生产中得到事倍功半的效果。CAE在高强度板上的应用,可 以解决高强度板难以成型难以控制精度的问题,准确的CAE分析结果,能较为准确的预测高 强度板的成型,同时需要不断积累在CAE应用中的经验,使CAE在解决实际问题中得到发

1N/ram

压边力:100吨 虚拟拉深速度:lm/s 成形压力:700吨

展开料尺寸:方料1720X330 限制系效:0 35

4.1位置关系圈;

l凹槛2,压边面a、凸横

备注:绿色代表安全区 成型过程首先凹模和压边圈将坯料压紧,在压边面和凹模的作用F将平板料压紧。随着 凸模的顶出零件发生塑性变形.零件逐步成型出来。在此过程中需要不断地调整坯料的大小、 压延筋的大小、拉廷面的形状、压边力的大小等可阻等到较好的拉延效果。

展。

下转第396页

蔓主些!里堂三里坌堑垫苎堡垒堡苎苎

备注,绿色代表安全区

—

臣三歪口

■幽

恭焉器蔫弱蕊霭

■酗

圜

■

383

汽车超高强度钢薄板的选用和加工工艺

汽车超高强度钢薄板的选用和加工工艺汽车超高强度钢(AHSS)薄板是现代轿车车身制造过程中的首选材料。

使用该材料后,车身重量会下降20%左右,整车重量会下降3至5%,轿车的燃油消耗下降2%左右,轿车的废气排放情况也会有所改善。

新材料及其相应新工艺中的制定板材技术、智能化冲压技术和激光技术等,使现代车身制造技术产生了一个新的飞跃。

在汽车车身制造的发展进程中,早期的汽车车身是使用低强度钢薄板(如A1、A2、A3钢板),屈服强度少于210MPa。

后来,大多数汽车车身都使用高强度钢板(如HSS钢,包括CMN、HSLA、BH、HSSI F钢等),屈服强度在210Mpa至550MPa之间。

近几年,有些汽车开始采用超高强度钢薄板(AHSS钢中M、DP、TRIP、CP钢),其屈服强度在550MPa至1200MPa之间。

目前全世界拥有6.25亿辆汽车,这成为大量能源的消耗,大量产生排放和噪音,造成环境污染的主要源头。

在汽车制造中采用超高强度钢薄板,是解决汽车车身自重大、噪音大、油耗高、回收利用率低、成本高等难题的有效途径之一。

性能和选用汽车车身用超高强度钢薄板,主要是指AHSS钢,包括:双相钢(DP)、相变诱导塑性钢(TRIP)、复相钢(CP)和马氏体钢(M)。

这类钢主要通过相应的相变来强化组织结构,达到相对的超高强度(强度范围500至1500MPa),并且具有较高的疲劳强度、成型塑性、碰撞吸收性能、高的减振减重潜能和低的平面各向异性等优点。

DP钢DP钢主要的组织是铁素体和马氏体或奥氏体,其中马氏体含量在5%至20%之间。

强度为500至1200MP a,并具有低的屈强比、高硬化指数、高加工硬化指数、高烘烤硬化性能,而没有屈服延伸和室温时效等优点。

DP钢一般用于制造高的强度、高的抗碰撞吸收、易成型、要求严格的零件,如车轮轮毂、保险杠、悬挂系统和加强件,也可用在汽车的内外板等零件上。

DP钢主要成份是C和Mn,也可适量加CrMo,使C曲线右移,避免冷却时析出珠光体和奥氏体。

汽车车身用高强度钢及其加工性能的探讨

汽车车身用高强度钢及其加工性能的探讨1 高强度钢板的应用现状和发展动向迄今为止,根据用途的不同,采用不同的强化机制获得了多种汽车车身用高强度钢板。

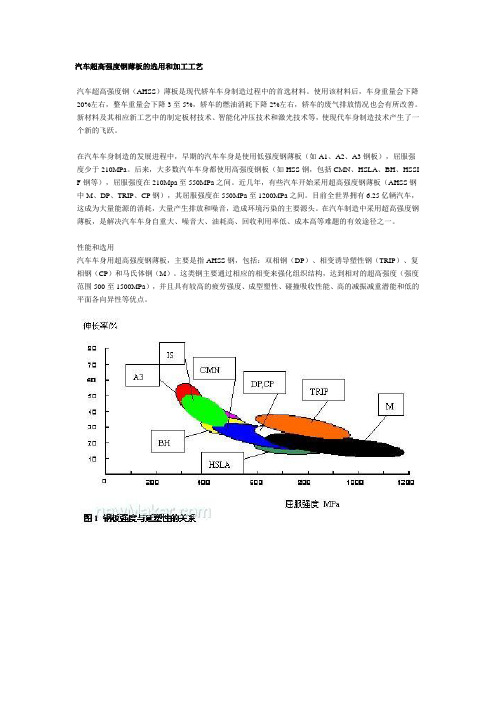

图1显示了不同的强化机制下获得的几种高强度钢的强度和伸长率。

传统的汽车车身用钢主要是靠添加合金成分获得固溶强化(solid-solution hardened)或析出强化(precipitation hardened)型钢。

由图1可知,析出强化型钢虽然具有较高的强度,可是伸长率低的特性使其冲压成形性较差;而固溶强化型钢虽具有较好的延展性,但其强度却较低。

图1 各种高强度钢的强度和伸长率对于用来制造汽车部件的钢板,既要确保其冲压成形性,又需对其碳当量加以控制以不妨害其焊接性。

在这种情况下,要获得高强度钢,通常钢的组织需保证有马氏体相。

但单纯马氏体相钢,如图1所示的回火马氏体(Tempered martensite)钢虽具有980~1480MPa超高强度,因其延展性很低而难以保证加工性,在汽车车身中的应用则受到限制,仅用于加强件。

于是,对提高延展性的组织控制型高强度钢进行了研制,并于20世纪末进入了实用化阶段。

最先实用化的组织控制型钢是抗拉强度为590MPa级的双相钢(Dual Phase Steel,以下称DP钢)。

DP钢室温组织主要由铁素体和马氏体构成,铁素体为基体相,岛状的马氏体分布于其上。

软的铁素体赋予DP钢较低的屈强比、较大的伸长率,具有优良的塑性;而硬的马氏体则赋予其高的强度。

鉴于此,综合性能较好的58 0MPa级DP钢取代了原来的440MPa级钢作为汽车车身结构件的主要材料。

随之研制的780MPa级DP钢,现在广泛应用于汽车结构件。

最近,通过控制马氏体的体积分数、分散状态和两相的硬度差,从而改善DP钢的伸长翻边性不足,研制出延展性和伸长翻边性兼备的980MPa级DP钢。

众所周知,汽车车身零件绝大部分是冲压成形件。

因此,为保证较复杂零件的冲制,需进一步提高汽车车身用高强度钢的延展性。

高强钢板在汽车上应用

汽车钢板分类

钢材描述 等级类型 现有的强度等级Mpa

耐冲击非烘烤硬化 钢 耐冲击烘烤硬化钢 高强度固溶强化钢 高强度低合金钢 高强度恢复退火钢 双相钢、复相钢 相变诱发塑性钢 马氏体钢

A B S X&Y R

180,210,250,280 180,210,250,280 300, 340 300, 340, 380, 420, 490, 550 490, 550, 700, 830 280、300、350、400、500、700 450 950、1250

用途

用于需高强度、高的抗碰撞吸收能且成型要求也较严格的汽车零件, 如车轮、保险杠、悬挂系统及其加强件等,随着钢种性能和成型技术 的进步,DP钢也被用在汽车的内外板等零件上。

高强钢板在汽车上的应用-相变诱发塑性 (TRIP)

成分

主要成分是C、Si和Mn,其中Si的主要作用是抑制贝氏体转变时渗碳 体的析出。

汽车钢板主要性能要求

汽车板工艺性能要求

良好的成型性能(大件冲压流线型),良好的焊接性能, 良好的喷涂性(喷漆处理),高强性能(抵抗外力冲击), 足够的抗凹陷性及刚度(吸收冲撞能量)。

汽车板表面质量要求

表面无缺陷,良好的表面清洁性,适当的粗糙度.

汽车板尺寸精度要求

汽车钢板分类

AHSS:屈 服强度大 于550 MPa

modulus of elasticity弹性模量

K

E、μ等

结构形态(N,B)

yield ratio 屈强比

汽车钢板主要性能指标

n value加工硬化指数

弹性-幂次强化模型

r Value塑性应变比率

GB/T 5027-2007 ISO 100113-2006

超高强度钢在汽车车身上的应用

1 引言

目前 ,国内外很 多新 上市 的车广 泛应 用 了先进高 强 度钢 ,如双 相钢 、相 变诱 导塑性 钢 、复相 钢及 马 氏 体 钢 。有 些采 用 了热 冲压 成 形技 术 ,抗 拉 强度 大于 1 3 0 MP ,大 大提高 了汽 车车身 的结构 强度 及能量 吸 0 a

一

样 的优 点 。 典 型 的 应 用 零 件 有 前 、 后 门左 / 防 撞 右 杆 ( ),前 、 后 保 险 杠 ,A 加 强 板 ,B 加 强 梁 柱 柱 板 ,C 加 强 板 ,下 边 板 ,地 板 中 通 道 , 车 顶 加 强 柱

梁等。

种 将含 硼 元 素 坯 料 加 热 并 转 移 到成 形 工具 中 的 工 艺 ,成 形和 硬 化 一 步 完 成 , 回火 可 以通 过在 压 力机 中零 件 冲压 过 程 中 自身 的热 量 完 成 ,零 件 可 以 获 得

B 0 H 系列 板 材 ,初步 具 备 热冲 压 模具 设 计和 制 5 0 S 1

造 能 力。

到 目前 为 止 ,对于 高 强度 钢 板 还 没 有 一 个统 一

广泛 应用 于结 构梁 类零 件。 这些梁 类件 除具 有 吸收能

本地 的 团 队 也 在 进 行 试 样 , 图9显 示 了 0r a l y I 。 g o

的材 质 、硬 度和 表 面 处理 上 。材 质 使 用DC5 、 D 、 3 2

在 最 小 。 热 冲 压 一 般 有 6 工 序 :剪 板 落 料 、 热 冲 道 压 、激 光剪 切 和 冲 孔 、 喷 丸 除 锈 和 涂 防 锈 油 ,其 中 只 有 第 二道 工 序 热 冲 压 使 用 模 具 。热 冲 模 与普 通 模 具 的 区 别也 较 大 , 内部 要 钻 空 以布 置 复 杂 的冷 却 水

高强度钢材在汽车制造中有何应用

高强度钢材在汽车制造中有何应用在当今的汽车制造领域,高强度钢材的应用越来越广泛,为汽车的性能、安全和燃油效率等方面带来了显著的提升。

那么,高强度钢材究竟在汽车制造中有着怎样的具体应用呢?首先,高强度钢材在汽车车身结构中扮演着至关重要的角色。

车身是汽车的骨架,它不仅要支撑车辆的重量,还要在碰撞时保护乘客的安全。

传统的钢材强度相对较低,在受到碰撞时容易发生较大的变形,从而危及车内人员的生命安全。

而高强度钢材的出现改变了这一局面。

例如,在汽车的 A 柱、B 柱、C 柱以及门槛等关键部位,使用高强度钢材可以大大提高车身的抗碰撞能力。

这些部位在碰撞时承受着巨大的冲击力,高强度钢材能够有效地吸收和分散能量,减少车身的变形,为乘客创造一个相对安全的生存空间。

其次,高强度钢材在汽车底盘部件中的应用也十分广泛。

底盘是汽车的基础,它承载着发动机、变速器、悬挂系统等重要部件。

使用高强度钢材制造底盘部件,如车架、横梁、纵梁等,可以在不增加重量的前提下提高底盘的强度和刚度,从而提升汽车的操控稳定性和行驶舒适性。

此外,高强度钢材还能够降低底盘部件在行驶过程中的振动和噪音,提高车辆的 NVH 性能(Noise、Vibration、Harshness,即噪声、振动与声振粗糙度)。

再者,高强度钢材在汽车发动机部件中也有一定的应用。

发动机是汽车的心脏,其工作环境恶劣,需要承受高温、高压和高速运转带来的巨大负荷。

例如,发动机的缸体、缸盖、曲轴等部件可以采用高强度钢材制造,以提高其强度和耐磨性,延长发动机的使用寿命。

同时,高强度钢材的使用还有助于减轻发动机的重量,提高发动机的功率输出和燃油经济性。

除了上述主要部件,高强度钢材在汽车的悬挂系统、转向系统、制动系统等部件中也有不同程度的应用。

在悬挂系统中,高强度钢材可以制造弹簧、减震器等部件,提高悬挂系统的承载能力和响应速度;在转向系统中,高强度钢材可以制造转向拉杆、转向节等部件,确保转向的精准性和可靠性;在制动系统中,高强度钢材可以制造制动盘、制动卡钳等部件,提高制动系统的性能和耐久性。

浅谈轿车车身高强度钢的应用

浅谈轿车车身高强度钢的应用摘要:近年来高强度钢材的发展速度非常快,在保障汽车安全性、促进汽车产业轻量化发展上起着重要的作用。

与传统钢材相比,高强度钢室温延迟实效性高,在伸长率与硬化率显著提升了车身强度。

本文主要分析了车身高强度钢的特点及其在轿车制造业中的应用。

关键词:轿车车身;高强度钢;应用在我国步入重工业时代后,钢材需求量一直逐年上升,伴随着汽车、房地产行业的发展,我国已经成为世界上钢材消费增长率最快的国家之一。

汽车用钢材价格高、需求大,是各个国家的发展重点。

数据显示,全球汽车钢材消费量占钢材总量的15.2%,汽车钢材类型多样,主要以优质型材和薄板为主,车型不同,钢材的消耗量也不同,近年来,轿车用高强度钢的需求量也逐年升高。

“中华人民共和国道路交通安全法”、新版“汽车产业发展政策”以及“在全国开展车辆超载、超限治理工作的实施方案”的出台,都为我国汽车厂商加快汽车轻量化步伐提供了政策支持和动力。

实现汽车轻量化、降低燃油消耗、增加有效载重、提高运输效率对约占我国汽车总产量30% 的载货汽车尤为重要,是汽车制造厂商关注的焦点。

1 轿车车身高强度钢的特点车身质量占据着轿车总量的30%以上,选择高性能、轻量化的钢材对于延长汽车寿命,提高碰撞安全性有着积极的意义。

常用的高强度钢有DP钢、BH钢等,DP钢由马氏体(M)与铁素体(F)组成,M分布于F基体,强度与性能都非常高,其强度与M的含量有着密切的关系,该种钢材室温延迟实效性高,在伸长率与硬化率方面,都非常理想。

BH钢即烘烤硬化钢,其强化机理是借助钢材中残留的碳与氮高温产生的时效性,BH钢的屈强比低,可以应用于轿车顶盖板、门外板、发动机盖板、行李箱外板的制造中。

2 轿车车身高强度钢的应用分析近年来高强度钢材的发展速度非常快,在保障汽车安全性、促进汽车产业轻量化发展上起着重要的作用,根据力学性能来看,我们将抗拉强度不足270MPa,屈服强度不足210MPa的钢材称之为低强度钢,抗压强度介于270~700MPa间,屈服强度介于210~510MPa间的钢材称之为高强度钢,抗压强度与屈服强度超过高强度钢的即为超高强度钢。

先进高强钢应用优势及未来研究方向

先进高强钢应用优势及未来研究方向当前,由于环保和节能的需要,汽车的轻量化已经成为世界汽车发展的潮流。

轻量化这一概念最先起源于赛车运动,车身减重后可以带来更好的操控性,发动机输出的动力能够产生更高的加速度。

由于车辆轻,起步时加速性能更好,刹车时的制动距离更短。

汽车的轻量化,就是在保证汽车的强度和安全性能的前提下,尽可能地降低汽车的整备质量,从而提高汽车的动力性,减少燃料消耗,降低排气污染。

1轻量化意义汽车的油耗主要取决于发动机的排量和汽车的总质量,在保持汽车整体品质、性能和造价不变甚至优化的前提下,降低汽车自身重量可以提高输出功率、降低噪声、提升操控性、可靠性,提高车速、降低油耗、减少废气排放量、提升安全性。

有研究结果表明,若汽车整车重量降低10%,燃油效率可提高6%-8%;汽车整备质量每减少100公斤,百公里油耗可降低0.3—0.6升;若滚动阻力减少10%,燃油效率可提高3%;若车桥、变速器等装置的传动效率提高10%,燃油效率可提高7%。

汽车车身约占汽车总质量的30%,空载情况下,约70%的油耗用在车身质量上。

因此,车身变轻对于整车的燃油经济性、车辆控制稳定性、碰撞安全性都大有裨益。

2AHSS优势高强钢、铝合金、镁合金和塑料是当前汽车轻量化的4种主要材料。

高强度钢主要用于汽车外壳和结构件。

铝合金最适用于产生高应力的毂结构件,如罩类、箱类、歧管等。

镁合金具有良好的压铸成型性能,适应制造汽车各类压铸件。

塑料及其复合材料通过改变材料的机械强度及加工成型性能,以适应车上不同部件的用途要求。

钢铁材料在与有色合金和高分子材料的竞争中继续发挥其价格便宜、工艺成熟的优势,通过高强度化和有效的强化措施可充分发挥其强度潜力,迄今为止仍然是汽车制造中使用最多的材料。

随着安全性、燃油经济性和驾驶性能标准的不断提升,这对车用材料提出了更高的要求。

为应对这一挑战,全球钢铁工业成功研发了具有突出冶金性能和高成形性的先进高强度钢(AHSS)。

车身用超高强度钢板特性及应用实例

车⾝⽤超⾼强度钢板特性及应⽤实例⼀、⾼强度钢板系列和钢板特性1、⾼强度冷轧钢板1.1开发理念⾼强度冷轧钢板有⾼YR型(析出强化钢)、低YR型(DP钢)、⾼延性型(TRIP钢)、⾼λ型(D P钢、马⽒体钢)等不同特性的钢类。

DP钢和马⽒体钢是⽤⽔淬⽅式的连续退⽕设备(WQ-CAL)制造的,其特点有:1)通过⾼精度组织控制制造TS780-1470MPa级⾼成型性钢板,满⾜⾼强度和⾼成型性的要求;2)采⽤低C当量设计,使钢板具有良好的点焊性和抗延迟断裂性;3)冷却的均匀性和前馈控制技术保证材质的稳定性。

WQ-CAL可以通过控制退⽕温度条件,对钢的组织形态(DP钢或马⽒体钢)进⾏控制。

并且通过对⽔淬温度和回⽕温度的控制,可以在很⼤范围内对DP钢中硬质第2相的体积分量和硬度进⾏控制,从⽽分别制造出多强度级别的、适⽤于不同⽤途的产品。

⾼强度钢板的另⼀个显著特点是,利⽤WQ-CAL可以将C及添加元素的含量降低到极限程度,从⽽保证钢板的强度和成型性并可保证超⾼强度钢板焊接区的良好质量。

低C当量设计还可以提⾼单相马⽒体超⾼强度钢板的抗延迟断裂性。

WQ-CAL对解决⾼强度钢板冲压回弹造成的部件尺⼨精度不良问题⼗分有效。

通过对快速均匀冷却的控制,可以抑制钢板板卷内的强度波动,获得在长度和宽度⽅向上强度、材质稳定均匀的产品。

此外,利⽤⾼精度控制成分的炼钢技术和对热轧到连续退⽕全⼯艺中强度波动因素进⾏控制,抑制了各钢卷之间的强度波动。

1.2⾼强度冷轧钢板系列产品⾼强度冷轧钢板系列产品见表1。

常规型TS590MPa级钢板纳⼊JFS标准的有3个类型的产品,适⽤于不同的成型性要求,现已得到⼴泛应⽤。

780MPa级的⾼λ型钢板⽤于要求⾼拉伸凸缘性的座椅架,低Y R型钢板⽤于冲压胀出成型的车⾝框架。

TRIP 型钢板⽤于⾼拉伸成型部件。

随着成型技术的进步,980MPa 级钢板今后将成为车⾝构架⽤⾼强度钢板的主要产品。

980MPa 级钢板很早就在汽车上得到应⽤,并不断扩⼤应⽤到保险杠R/F(加强件)、车门抗冲击梁、座椅架、车⾝框架等部件。

高强钢在汽车制造中的应用研究

高强钢在汽车制造中的应用研究随着汽车工业的快速发展,高强钢已经成为了汽车制造中不可或缺的一部分。

高强钢可用于汽车的车身、底盘等各个部位,不仅提高了汽车的安全性能,还有助于降低汽车的油耗和碳排放。

一、高强钢的定义和特点高强钢是指屈服强度在390-430MPa以上的钢材,其主要特点是强度高、延展性好、蠕变强度高、强度与塑性的比值高。

相比传统的钢材,高强钢的使用可以大幅度降低车身的重量,并提高车身的刚度和强度,从而使得汽车的安全性能得到提高。

二、高强钢在汽车制造中的应用1.车身用高强钢高强钢在汽车车身制造中的应用越来越广泛。

高强度钢板可以帮助汽车在碰撞时吸收更多的能量,从而降低车内人员受到的冲击力,提高汽车的碰撞安全性。

同时,高强钢的使用还能够缩小车身结构的间隙,减少水、沙、尘等入侵车内的现象。

车身用高强钢的类型包括双相钢、韧性增强高强度钢以及淬火加回火高强度钢等。

2.底盘用高强钢汽车底盘部位的零部件同样可以使用高强度钢材制造。

比如,使用高强度钢材制造车辆悬挂系统中的各个零部件,可以增加底盘的刚度和强度,提高车辆的行驶稳定性和操控性。

同时,高强度钢材的应用还可以缩小零部件的厚度,进一步减小车辆的重量。

三、高强钢在汽车制造中的优势1.提高汽车安全性能高强钢具有优异的强度和韧性,能够提供更好的碰撞保护,保护驾驶员和乘客的生命安全。

同时,高强度钢的优秀性能也可以帮助汽车在极端条件下进行更好的应对,如在崎岖不平的路面或高速行驶中的负载变化,都能保持车身的稳定性和强度。

2.提高汽车的经济性能由于高强度钢具有更优异的强度和延展性,所以同样的载荷情况下,高强度钢零件的重量会比普通钢材更轻,这也就意味着汽车在同等质量的情况下,可以搭载更多的部件和功能,减少汽车的油耗和碳排放。

3.提高汽车的可维修性高强度钢所需的很少的车密度,使汽车更容易进行维修和维护。

高强度钢的较小的形变和碰撞会更容易进行恢复,从而增加了汽车的可靠性和可用性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一、高强度钢板系列和钢板特性

1、高强度冷轧钢板

1.1开发理念

高强度冷轧钢板有高YR型(析出强化钢)、低YR型(DP钢)、高延性型(TRIP钢)、高λ型(D P钢、马氏体钢)等不同特性的钢类。

DP钢和马氏体钢是用水淬方式的连续退火设备(WQ-CAL)制造的,其特点有:

1)通过高精度组织控制制造TS780-1470MPa级高成型性钢板,满足高强度和高成型性的要求;

2)采用低C当量设计,使钢板具有良好的点焊性和抗延迟断裂性;

3)冷却的均匀性和前馈控制技术保证材质的稳定性。

WQ-CAL可以通过控制退火温度条件,对钢的组织形态(DP钢或马氏体钢)进行控制。

并且通过对水淬温度和回火温度的控制,可以在很大范围内对DP钢中硬质第2相的体积分量和硬度进行控制,从而分别制造出多强度级别的、适用于不同用途的产品。

高强度钢板的另一个显著特点是,利用WQ-CAL可以将C及添加元素的含量降低到极限程度,从而保证钢板的强度和成型性并可保证超高强度钢板焊接区的良好质量。

低C当量设计还可以提高单相马氏体超高强度钢板的抗延迟断裂性。

WQ-CAL对解决高强度钢板冲压回弹造成的部件尺寸精度不良问题十分有效。

通过对快速均匀冷却的控制,可以抑制钢板板卷内的强度波动,获得在长度和宽度方向上强度、材质稳定均匀的产品。

此外,利

用高精度控制成分的炼钢技术和对热轧到连续退火全工艺中强度波动因素进行控制,抑制了各钢卷之间的强度波动。

1.2高强度冷轧钢板系列产品

高强度冷轧钢板系列产品见表1。

常规型TS590MPa级钢板纳入JFS标准的有3个类型的产品,适用于不同的成型性要求,现已得到广泛应用。

780MPa级的高λ型钢板用于要求高拉伸凸缘性的座椅架,低Y R型钢板用于冲压胀出成型的车身框架。

TRIP型钢板用于高拉伸成型部件。

随着成型技术的进步,980MPa 级钢板今后将成为车身构架用高强度钢板的主要产品。

980MPa级钢板很早就在汽车上得到应用,并不断扩大应用到保险杠R/F(加强件)、车门抗冲击梁、座椅架、车身框架等部件。

车身框架主要采用低YR型钢板,这种钢板不仅有良好的延性和弯曲性等成型性,而且兼有良好的涂装耐蚀性和点焊性。

座椅构架等部件主要采用El-λ匹配型和高λ型钢板。

超高λ型钢板是为座椅构架机械结合法(TOX)组装工艺开发出的钢板,具有很好的扩孔性。

TOX的特点是不易产生裂纹。

1180MPa级钢板有低YR型和高λ型两个类别。

低YR型钢板是在同等强度钢板中具有高伸长率的钢板,可进行冲压成型,因此在用于车门抗冲击梁时,进行冷冲压就可获得热冲压部件的性能,降低了制造成本。

此外,由于利用前述的延迟断裂预测技术,可以避免1180MPa级钢板在使用中发生延迟断裂。

表1:JFE钢铁公司高强度冷轧钢板的力学性能

JFS:日本钢铁联盟标准R/F:加强件

1320MPa级和1470MPa级钢板是利用WQ-CLA设备制造出的TS最高级别钢板,钢板是单相马氏体组织,具有良好的弯曲性、焊接性和抗延迟断裂性,已经批量生产用于保险杠R/F和管状门柱。

2、高强度合金化热镀锌钢板(GA)

2.1开发理念

在推进汽车构架部件高强度化的同时,表面处理钢板的使用比例也不断增加,以延长防锈保证期。

其中制造成本低廉、镀层较厚的高耐蚀性GA钢板得到广泛应用。

车身下部的结构件应具有良好的耐蚀性,侧梁、下框、立柱等主要结构部件必须使用高强度GA钢板。

这类部件中有许多是形状复杂的难成型部件,因此要求开发高强度、高成型性GA钢板。

JFE钢铁公司开发出常规型高强度GA钢板和提高冲压性、胀出成型性的高El型高强度GA系列钢板,以及提高拉伸凸缘性和弯曲性的高El-λ型高强度GA系列钢板。

高El型高强度GA系列钢板通过提高双相组织中铁素体相的加工硬化能,获得了优良的延性。

高El-λ型高强度GA系列钢板通过提高双相组织中铁素体相的加工硬化能和组织结构的合理化,减小两相间的硬度差,提高了钢板的局部变形能、拉伸凸缘性和弯曲性。

2.2高强度合金化热镀锌钢板系列产品

JFE钢铁公司的高强度合金化热镀锌钢板系列产品见表2。

系列产品的强度范围很宽,从590MPa级到1180MPa级。

对应于不同的成型方式,有低YR型(常规)、低YR型(高El)、高El-λ型等类型产品。

高强度GA钢板的TS与El、TS与λ的关系如图1。

高El型钢板的总伸长率比同强度常规型钢板大3%-5%,与TS低一级的常规型钢板的延性相当。

高El-λ型钢板的延性与高El型钢板相同,但扩孔率比常规型钢板高40%-50%,980MPa级、590MPa级高El-λ型钢板的拉伸凸缘性分别相当于590MPa级、440MPa级常规型钢板的拉伸凸缘性。

用模拟汽车中柱冲压模具的试验模具对中柱成型性进行了评价,评价对象是TS980M Pa级GA钢板,钢板类型有常规型、高El型、高El-λ型,钢板的特性见表3。

评价试验结果表明,常规型钢板冲压件的冲头肩部附近产生裂纹,而高El型钢板没有出现裂纹。

常规型钢板冲压件上有起源于凸缘端面沿侧壁扩展的裂纹,而高El-λ型钢板没有出现裂纹。

这样,根据成型方式选择适宜的高强度GA钢板是可以制作出难成型部件的。

采用高强度GA钢板可以使车身结构件既具有防锈功能,又兼有抗冲撞功能。

表2:JFE钢铁公司高强度合金化热镀锌钢板(GA)的力学性能

表3:冲压成型试验用980MPa级超高强度合金化热镀锌钢板(GA)的力学性能

图1:高强度合金化镀锌板系列产品的抗拉强度、伸长率和扩孔率

二、高强度冷轧钢板、GA钢板的应用实例

图2是1180MPa级冷轧钢板制作的车门抗冲撞梁。

由于钢板具有高延性,可以制成形状复杂的部件,用冷冲压部件替代热冲压部件,降低了制造成本。

图3是滚压成型的1320MPa级钢板制作的保险杠R/F,1 320MPa级钢板是成型加工用的最高强度级别钢板。

图2:低YR型1180MPa级冷轧板制作的车门抗冲撞梁

图3:1320MPa级冷轧钢板制作的保险杠加强件

高强度GA钢板中的590MPa级钢板的应用正在迅速扩大。

980MPa级钢板已经批量生产并用于车身下部的加强件,今后其应用会不断扩大。