15种环氧树脂胶凝材料配合比

水性环氧混凝土参考配方

9、水性环氧混凝土树脂参考配方A组分配方B组分配方AB-SHN水性环氧混凝土使用说明书AB-SHN水性环氧混凝土,是在普通混凝土的拌合物中再加入一种AB-SHN水性环氧树脂而制成。

由于其制作简单,普通混凝土的生产设备就能生产环氧水泥混凝土,近年来更被进一步扩大应用到混凝土中。

美国、日本、俄罗斯等国家都是应用水性环氧水泥较多的国家。

将水性环氧树脂搅拌在普通混凝土中,环氧树脂在混凝土内形成薄膜,填充水泥水化物和骨料之间的孔隙,与水泥水化物结成一体,故其与新老水泥混凝土有较高的粘接强度、粘结性、耐久性、耐磨性,有较高的抗弯性能,减少收缩,提高不透水性、耐腐蚀性和耐冲击性。

一、用途按一定比例添加入混凝土中,增加新老混凝土的粘接强度、抗折,抗拉,抗弯强度,增加混凝土的抗化学腐蚀性能,抗渗透性能,可作为内外墙涂料用抗碱封闭材料、桥梁抗碱封闭材料等水泥混凝土结构的补强修补材料。

二、技术特性与混凝土混合使用有如下特点:●可在室温及潮湿条件下固化,在有合理的固化时间时,保证混凝土具有很好的交联密度。

●为水可分散型材料,对混凝土的渗透性良好,可迅速填充到混凝土中存在的各种孔洞中,形成立体网状的膜结构,固化后的环氧树脂具有良好的耐水性,可以阻止水气穿越混凝土层,增强混凝土的抗渗透性。

●材料本身为碱性材料,耐碱性良好,适合碱性的混凝土使用,并且对钢筋无锈蚀作用。

●材料具有极佳的耐磨性,与混凝土混合使用后,增加了混凝土表面的密度,增强混凝土的耐磨性。

●与混凝土使用时,材料中的大部分水可与混凝土中的水泥进行水合反应,缩短水泥初期的固化时间,并且使树脂与混凝土之间具有良好的附着力,同时混凝土中由于存在一定比例的已固化的环氧树脂,增强了混凝土的抗折性。

●属环保产品,无污染,在增加了混凝土各种性能后,又不损失混凝土的良好操作性,施工更加简便。

●养护非常简便,环氧树脂与混凝土拌合以后,可进行地面、路面、桥面、船舶的内外甲板面、新旧混凝土的接头,待其固化后早期具有较高的强度,而且不用湿养护,自然养护就可达到要求的强度。

日照环氧材料配方

日照环氧材料配方

环氧材料是一种高性能与多功能的化学材料。

它常常用于地坪、墙面、水泥、金属等表面的涂装。

在日照地区,由于气候炎热,环氧材料对温度的适应能力也很重要。

下面是一种日照环氧材料的配方。

主要材料:

环氧树脂 100份

固化剂 40份

填料 200份

稀释剂 50份

添加剂 30份

配方的具体操作流程:

1.将环氧树脂和固化剂按照100:40的比例混合。

2.慢慢地加入填料,混合均匀,直到达到200份。

3.加入稀释剂,继续混合均匀。

4.最后加入添加剂,混合均匀即可完成配方。

需要注意的是,在混合配方的过程中,应该注意材料的比例和混合的方式,以确保配方的质量和稳定性。

此外,在使用环氧材料的过程中,应该注意防护措施,如佩戴工作服、手套等,以避免接触到皮肤或吸入有害气体。

- 1 -。

环氧树脂砂浆配合比报告

1.原材料

1)水洗砂:四棵树河滩料场水洗砂,洁净、干燥。

2)化学试剂:环氧树脂.乙二胺.

二丁脂.环氧丙烷苯基醚(690)。

3)水泥:新疆屯河水泥集团有限公司“屯河”牌普通硅酸盐水泥42.5R

2.材料配比如下(质量比):

材料名称

环氧树脂

乙二胺

二丁脂

690

水泥

砂

理论配比

1.96

6

3.配制工艺

隔水加热至40~50℃拌匀

环1

拌匀、预热至20~25℃

拌匀

4.注意事项:

1)加热方式:环氧树脂不能用明火加热,采用隔水加热法。加热温度40℃~50℃。

2)乙二胺起凝化固结作用,有毒、易燃,千万不能用多。

3)砂:经水洗并风干,不能含有水分。

环氧树脂砂浆配合比及施工

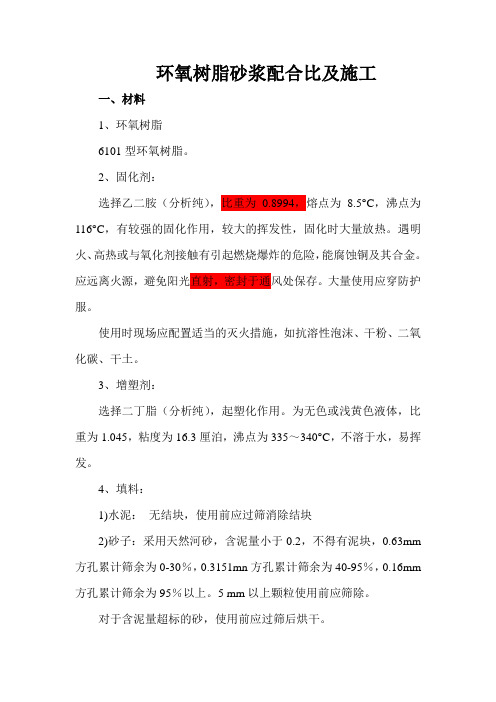

环氧树脂砂浆配合比及施工一、材料1、环氧树脂6101型环氧树脂。

2、固化剂:选择乙二胺(分析纯),比重为0.8994,熔点为8.5°C,沸点为116°C,有较强的固化作用,较大的挥发性,固化时大量放热。

遇明火、高热或与氧化剂接触有引起燃烧爆炸的危险,能腐蚀铜及其合金。

应远离火源,避免阳光直射,密封于通风处保存。

大量使用应穿防护服。

使用时现场应配置适当的灭火措施,如抗溶性泡沫、干粉、二氧化碳、干土。

3、增塑剂:选择二丁脂(分析纯),起塑化作用。

为无色或浅黄色液体,比重为1.045,粘度为16.3厘泊,沸点为335~340°C,不溶于水,易挥发。

4、填料:1)水泥:无结块,使用前应过筛消除结块2)砂子:采用天然河砂,含泥量小于0.2,不得有泥块,0.63mm 方孔累计筛余为0-30%,0.3151mn方孔累计筛余为40-95%,0.16mm 方孔累计筛余为95%以上。

5 mm以上颗粒使用前应筛除。

对于含泥量超标的砂,使用前应过筛后烘干。

二、材料用量及调制程序树脂:乙二胺:二丁酯:水泥:砂=1.0:0.10:0.20:0.9:3.0 粘结力强、强度增长快、1d强度可达60MPa首先将环氧树脂加热至60~80℃,然后加入邻苯二甲酸二丁脂,并拌和均匀。

待冷却至30~35℃时,再加入乙二胺,经拌和均匀之后,再把预先搅拌均匀的30~35℃的砂子和水泥加入,最后拌和均匀。

大量使用时可提前将环氧树脂与邻苯二甲酸二丁脂按比例配好,现场使用时再加入乙二胺,以缩短施工时间。

调制环氧砂浆时应符合下列规定:1、环氧树脂加热应是增加流动性及排除内部气泡;加热时不应放在火上直接加热,可在烘箱或水浴、砂浴池内加热,加热温度不宜超过80℃。

2、当加入乙二胺时,环氧树脂基液的温度不得高于35℃。

3、加入砂子的温度应为30~35℃。

4、每当加入增塑剂、硬化剂和填料后,应拌和均匀。

5、拌和用的容器和工具,在每次拌和后,应立即用酒精擦洗干净。

单组分室温固化环氧树脂配方

单组分室温固化环氧树脂配方单组分室温固化环氧树脂是一种常见的胶粘剂,其配方简单且易于使用。

在室温下,该环氧树脂可以迅速固化,形成高强度、高粘接性的胶结。

室温固化环氧树脂的配方主要包括环氧树脂、固化剂、促进剂和填料。

环氧树脂是该胶粘剂的主要成分,具有优异的粘接性能和耐化学腐蚀性。

固化剂是用来触发环氧树脂固化反应的关键组分,常用的固化剂有胺类、酸酐类和酸酯类。

促进剂可以加速固化反应的进行,提高胶粘剂的固化速度和强度。

填料在配方中起到增加黏度、改善流变性和调节固化后的物理性能的作用。

在制备单组分室温固化环氧树脂时,首先需要选择合适的环氧树脂和固化剂。

根据具体应用需求,选择合适的环氧树脂类型,如聚醚型、聚酯型或聚酰胺型。

固化剂的选择要考虑环氧树脂的固化速度、固化温度和固化后的性能要求。

接下来,确定合适的促进剂和填料。

促进剂的选择要考虑与环氧树脂和固化剂的相容性,以及促进固化反应的效果。

常用的促进剂有各种酸酐和胺类化合物。

填料的选择要根据所需的胶粘剂性能来确定,常用的填料有硅橡胶、氧化铝和玻璃纤维等。

将环氧树脂、固化剂、促进剂和填料按照一定的配比混合均匀,可以通过搅拌或者机械搅拌的方式进行。

混合后的胶粘剂可以立即使用,固化时间一般为几分钟到几小时,具体时间取决于所选择的固化剂和环境温度。

在固化过程中,可以通过调整固化剂和促进剂的配比来控制固化速度和固化后的性能。

室温固化环氧树脂具有许多优点,如快速固化、高强度、耐化学腐蚀性和良好的粘接性能。

它广泛应用于电子、航空航天、汽车、建筑和家居等领域。

在电子领域,室温固化环氧树脂常用于封装芯片、粘接电子元件和制备电路板。

在航空航天领域,它常用于制备轻质、高强度的复合材料结构。

在汽车领域,室温固化环氧树脂可以用于制备车身部件和粘接玻璃、金属等材料。

在建筑和家居领域,它常用于修补和加固结构、粘接瓷砖和木材等。

单组分室温固化环氧树脂是一种简单易用的胶粘剂,其配方包括环氧树脂、固化剂、促进剂和填料。

环氧树脂砂浆方案

环氧树脂砂浆方案事故池墙壁砼浇筑后,发现一些细微收缩裂缝,进过几次实地观测,没发现裂缝有继续开展的迹象,目前水池准备回填土方,为确保水池不渗漏,特采用环氧树脂胶泥对裂缝进行封堵。

环氧树脂胶泥又叫环氧树脂胶泥防水防腐材料。

是一种高聚物分子改性基高分子防水防腐系统,寿命长,施工方便,长期浸泡在水里寿命在50年以上。

环氧树脂胶泥既可用于防水防腐,也可用堵漏,修补。

可无找平层,保护层,一日内能完工。

工期短,综合造价低,可在潮湿或干燥基面上施工,但基层不能有流水或积水。

环氧树脂胶泥具有氯丁橡胶的通性,力学性能优良,耐日光,臭氧及大气,和海水老化,耐油酯,酸,碱及其它化学药品腐蚀,耐热,不延烧,能自熄,抗变形,抗震动,耐磨,气密性和抗水性好,总粘合力大。

无毒,无害,可用于饮水池施工使用,施工安全,简单。

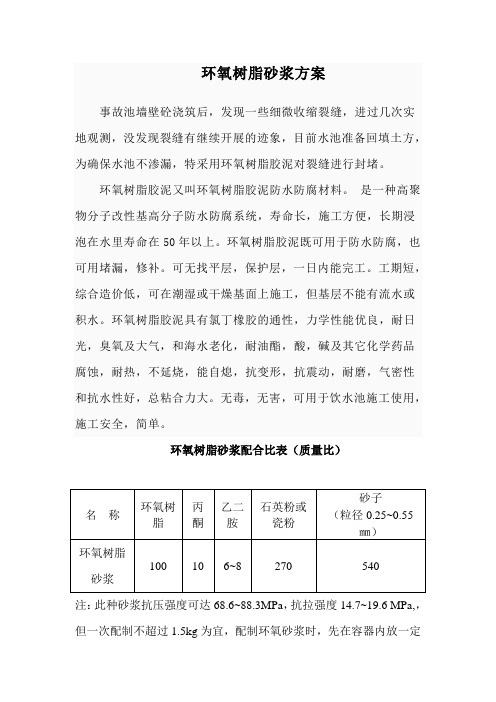

环氧树脂砂浆配合比表(质量比)注:此种砂浆抗压强度可达68.6~88.3MPa,抗拉强度14.7~19.6 MPa,,但一次配制不超过1.5kg为宜,配制环氧砂浆时,先在容器内放一定数量的环氧树脂,当树脂稠度较大时,宜加热至40°C左右,然后加入稀释剂搅匀后,再加入固化剂,充分搅拌,最后依次加入石英粉或瓷粉、砂子、再搅拌均匀,配好的环氧砂浆应在40min内用完。

具体施工方案如下1、施工程序2、基面处理2.1、原则上混凝土施工完毕养护28天后才宜施工环氧砂浆。

2.2、用于混凝土缺陷修补时,需要先用切割机把不密实部位的混凝土切除掉,直至密实混凝土部位,切割出的混凝土边线应尽量规则。

2.3、基础混凝土表面上的预留孔洞,先用切割机将其切成规则的凹槽,再用补强材料回填修补。

2.4、基础表面上的油污,用明火喷烤、凿除或有机溶剂(如丙酮、酒精等)擦拭等方法处理干净。

2.5、基础表面为钢板等金属构件时,应除净锈蚀,露出新鲜表面。

2.6、用喷砂法或其它机械方式(如钢钎凿等)对混凝土基础面进行糙化处理,清除表面上的松动颗粒和薄弱层等。

环氧砂浆配合比

环氧砂浆配合比环氧砂浆配合比>50Mpa一、原材料及试验条件1、胶结材料:环氧树脂E-44号2、固化剂:乙二胺3、增韧剂:二丁脂4、骨料:中砂,细度模数2.5,含泥量<1%,含水量<0.5%5、搅拌方法:人工搅拌二、配合比试验1、配合比选择:依据经验选择以下配合比环氧树脂:干砂:乙二胺:二丁脂=100:250:8:172、试验过程①先将骨料放入铁锅中炒干,使其不含水;②按照配合比比例称量好各原材料③将环氧树脂、乙二胺、二丁脂混合均匀后,加入骨料中,人工搅拌3~4min④搅拌均匀后,立即制作成型7.07×7.07×7.07抗压强度试件2组12块⑤养护4h后,脱模进行抗压强度试验,试验结果列于下表⑥根据环氧砂浆抗压强度,拟采用上述配合比即:⑦环氧树脂:干砂:二丁脂:乙二胺=100:250:17:8附1:环氧基液的配合比:环氧基液配合比重量比,单位g材料名称环氧树脂固化剂增韧剂化学名称6101乙二胺二丁脂配合比100:6~7:15:附2:施工工艺1、基面处理:对混凝土基础表面进行处理,清除基面上的乳皮、水泥净浆表层或松动颗粒等,使表面外露新鲜骨料;2、表面清理:用高压水或高压风清除表面沙粒、粉尘;3、涂刷基液:在处理好的混凝土基面上用毛刷均匀地涂刷一薄层底层基液,尽可能做到薄而均匀、不流淌、不漏刷;4、涂抹环氧砂浆:待基液初凝表面不流动,指触拉丝时,用抹刀涂抹环氧砂浆,涂抹时要边压实边抹光;5、养护:完工3~14天后即可投入使用;6、用量推荐:环氧砂浆为2000kg/m3,底层基液为0.5kg/m2;附3:环氧砂浆配制工艺过程:环氧树脂加热至60℃,加入二丁脂拌匀,加入乙二胺拌匀,再将预热至30℃的填充料加入拌匀;4施工时的工艺要求施工时,气温不低于15℃,不超过40℃,环氧基液的涂抹厚度不超过1mm,涂刷基液需间隔30min后,才能粘贴玻璃丝布,以防产生气泡;施工结束后,要用草袋子或黑塑料布遮盖,严禁用水养护;5注意事项配合时,要用计量工具准确计量;乙二胺加入后,尽可能立即施工,以防环氧固结;在拌合乙二胺和丙酮时要避免与皮肤接触。

环氧树脂砂浆配合比设计

环氧树脂砂浆配合比设计说明一、说明根据招标文件信南高速公路泌南土建第三合同段的有关要求,我试验室经过多方材料调查,选用华新水泥厂生产的PO52.5水泥,湖圈中砂,环氧树脂,邻苯二甲酸二丁脂分析纯,无水乙二胺分析纯,配制了环氧树脂砂浆。

二、用途:支座垫块。

三、原材料:1、水泥:采用华新PO52.5。

依据:GB/T1345-1991、GB/T1346-2001、GB/T17671-1999检测,各项指标均符合GB175-1999要求。

(检测报告附后)2、砂子:采用湖圈中砂。

依据JTJ058-2000检测,各项指标均符合JTJ041-2000要求。

Mx=2.91。

(检测报告附后)3、环氧树脂。

4、邻苯二甲酸二丁脂分析纯。

5、无水乙二胺分析纯。

四、拌合方法:人工拌合。

五、配合比设计:为满足施工要求,经多次不同配合比的配制,确定各种材料比例为(质量比):环氧树脂∶二丁脂∶乙二胺∶水泥∶砂=1∶0.08∶0.10∶2∶3为检验砂浆强度,根据此配合比制作了砂浆试块,首先将各种原材料称好备用,把水泥和砂搅拌均匀,然后再将搅拌均匀的二丁脂和环氧树脂混和液倒入其中,激力搅拌3~5分钟,最后再加入乙二胺拌匀,立即入模(70.7×70.7×70.7mm),然后观测。

在15℃室温下,90分钟后开始凝结,4个小时后全部硬化,然后脱模。

自然养护(15℃室温下)24小时后,抗压强度为:87.6 Mpa。

自然养护(15℃室温下)20小时后,放入50℃烘箱中恒温养护4小时,抗压强度为:76.6Mpa。

六、总结经试验环氧树脂砂浆在不同的养护温度条件下抗压强度均能满足施工要求(50 Mpa以上)。

请代表处中心试验室审核并批复。

信南高速公路泌南土建三标段中铁十七局集团三公司项目部试验室二○○五年十一月七日1:0.25:0.25。