柴油机曲轴飞轮设计说明书

单缸柴油机飞轮课程设计

单缸柴油机飞轮课程设计一、课程目标知识目标:1. 让学生理解单缸柴油机的结构组成,特别是飞轮的作用与原理;2. 掌握飞轮的材料、制造工艺及其对柴油机性能的影响;3. 了解飞轮在日常使用与维护中的注意事项。

技能目标:1. 培养学生运用理论知识分析单缸柴油机飞轮结构的能力;2. 提高学生通过实际操作,对飞轮进行检查、维护和更换的动手能力;3. 培养学生利用工具书和互联网资源,自主学习与单缸柴油机飞轮相关技术知识的能力。

情感态度价值观目标:1. 激发学生对农业机械及内燃机行业的兴趣,增强学生的职业认同感;2. 培养学生严谨的科学态度,养成良好的学习习惯;3. 增强学生的安全意识,提高他们在实际操作中的自我保护能力。

本课程针对初中年级学生,结合学科特点,注重理论与实践相结合,以提高学生对单缸柴油机飞轮知识的掌握和应用。

在教学过程中,将充分考虑学生的年龄特点和认知水平,采用直观、形象、生动的方式,使课程内容易于理解、接受。

通过课程学习,使学生能够达到上述知识、技能和情感态度价值观目标,为后续相关课程的学习和实践打下坚实基础。

二、教学内容1. 单缸柴油机的结构与工作原理:通过讲解和图示,使学生了解单缸柴油机的整体构造,重点掌握飞轮在柴油机中的位置和作用。

- 教材章节:第二章“内燃机构造与原理”,第三节“单缸柴油机结构”。

2. 飞轮的材料与制造工艺:介绍飞轮的常用材料、制造工艺及其对柴油机性能的影响。

- 教材章节:第四章“内燃机零件的材料与工艺”,第二节“飞轮与曲轴的材料及工艺”。

3. 飞轮的安装与维护:详细讲解飞轮的安装方法、日常维护注意事项以及常见故障排除。

- 教材章节:第六章“内燃机的使用与维护”,第三节“单缸柴油机的维护”。

4. 实践操作:组织学生进行飞轮拆卸、检查、安装的实际操作,巩固理论知识。

- 教材章节:附录“实践操作指导”,案例四“单缸柴油机飞轮的检查与更换”。

教学内容安排与进度:共4课时,第一课时讲解单缸柴油机的结构与工作原理,第二课时介绍飞轮的材料与制造工艺,第三课时讲解飞轮的安装与维护,第四课时进行实践操作。

本科毕业设计-柴油机曲轴设计

1前言1.1柴油机与曲轴1.1.1柴油机的工作原理柴油机的每个工作循环都要经历进气、压缩、做功和排气四个过程。

四行程柴油机的工作过程:柴油机在进气冲程吸入纯空气,在压缩冲程接近终了时,柴油经喷油泵将油压提高到10MPa以上,通过喷油器以雾状喷入气缸,在很短时间内与压缩后的高温空气混合,形成可燃混合气。

压缩终了时气缸内空气压力可达3.5~4.5MPa,温度高达476.85℃~726.85℃,极大地超过柴油的自燃温度,因此柴油喷人气缸后,在很短的时间内即着火燃烧,燃气压力急剧达到6~9MPa,温度升高到1726.85℃~2226.85℃。

在高压气体推动下,活塞向下运动并带动曲轴旋转做功。

废气同样经排气门、排气管等处排出。

四行程柴油机的每个工作循环均经过如下四个行程:(1)进气行程在这个行程中,进气门开启,排气门关闭,气缸与化油器相通,活塞由上止点向下止点移动,活塞上方容积增大,气缸内产生一定的真空度。

可燃混合气被吸人气缸内。

活塞行至下止点时,曲轴转过半周,进气门关闭,进气行程结束。

由于进气道的阻力,进气终了时气缸内的气体压力稍低于大气压,约为0.07~0.09MPa。

混合气进入气缸后,与气缸壁、活塞等高温机件接触,并与上一循环的高温残余废气相混合,所以温度上升到96.85℃~126.85℃。

(2)压缩行程进气行程结束后,进气门、排气门同时关闭。

曲轴继续旋转,活塞由下止点向上止点移动,活塞上方的容积缩小,进入到气缸中的混合气逐渐被压缩,使其温度、压力升高。

活塞到上止点时,压缩行程结束。

压缩终了时鼓,混合气温度约为326.85℃~426.85℃,压力一般为0.6~1.2MPa。

(3)做功行程活塞带动曲轴转动,曲轴通过转动把扭矩输出。

(4)排气行程进气口关闭,排气口打开,排除废气。

由上可知,四行程汽油机或柴油机,在一个工作循环中,只有一个行程作功,其余三个行程作为辅助行程都是为作功行程创造条件的。

因此,单缸发动机工作不平稳。

N6210型柴油机说明书

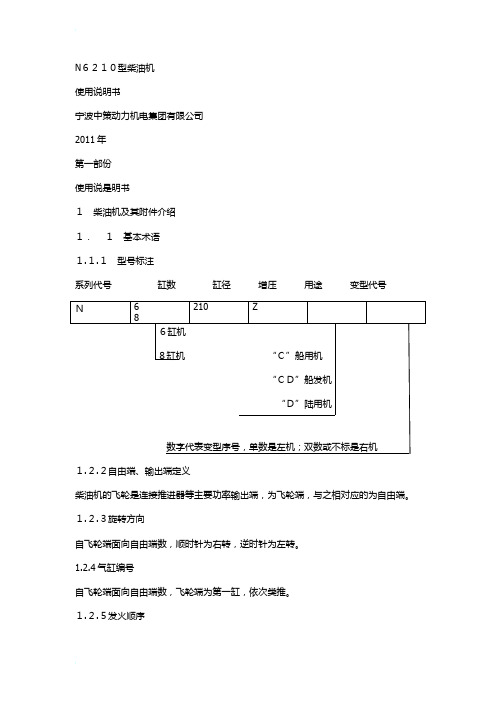

N6210型柴油机使用说明书宁波中策动力机电集团有限公司2011年第一部份使用说是明书1柴油机及其附件介绍1.1基本术语1.1.1型号标注系列代号缸数缸径增压用途变型代号1.2.2自由端、输出端定义柴油机的飞轮是连接推进器等主要功率输出端,为飞轮端,与之相对应的为自由端。

1.2.3旋转方向自飞轮端面向自由端数,顺时针为右转,逆时针为左转。

1.2.4气缸编号自飞轮端面向自由端数,飞轮端为第一缸,依次类推。

1.2.5发火顺序六缸:右机:1-5-3-6-4-2八缸:右机:1-5-7-3-8-4-2-6左机:1-4-2-6-3-5左机:1-6-2-4-8-3-7-51.2.6左、右机定义自自由端向飞轮端视,油泵面在右侧为右机,在左侧为左机。

1.2柴油机的技术特点N210系列柴油机是消化吸由国外同类柴油机的先进技术基础上,采用现代先进计算机模拟技术,自主研制的新一代节能、环保型、能燃用重油的中速柴油机,是公司系列柴油机成轼进入市场后,其产品发展战略的延续。

其功率范围为396~1471KW,转速为600~1000r\min,可燃用3500S以下粘度的重油,性能指标先进,工作可靠,维修方便,外型美观,在相同的功率范围内该系列柴油机具有高度低、长度短、结构紧溱的优点。

N210柴油机为直列式、四冲程、增压中冷、直接喷射、不可逆转的柴油机,可以提供右机右转,右机左转、左机右转、左机左转。

其主要零部件有以下特点:1)机体采用曲轴悬挂式结构和零档轴承设计方式,机器振动小,曲轴饶曲小,传动精度高;2)曲轴为全平衡设计,有效减轻轴瓦的负荷,可以带前端输出;3)主轴瓦和连杆轴瓦采用最新的铜铅双层电镀合金技术,疲劳强度大大提高;4)伟分理处齿轮箱与机体铸为一体,机体采用水冷结构设计,凸轮轴操纵侧布置,机体整体铸造有气腔、水道、油道等,使得外围管路减少,减少了三漏的产生。

5)缸套上沿设计火焰环解镶圈,有效清除活塞头部积炭,减轻缸套的磨损,减少机油、燃油消耗,提高燃用重油的适用性,采用机体冷却水冷却;6)活塞顶的形式采用平顶浅W设计,适应燃油高压喷射的要求,环槽全部淬火硬提高燃重油的适应性;7)活塞环外围全部镀铬或CKS处理,提高燃重油的适应性;8)连杆采用船用三段式连杆,有效增加连杆轴颈,增加曲轴重叠度,提高曲轴强度,同时吊缸高度更低;9)气缸盖结构采用同侧进排气布置形式,采用V形盆腔,有效增加底板强度,减少热负荷;10)排气阀座强制水冷却,降低阀面温度,适应燃烧重油;11)凸轮轴采用分式结构布置,轴颈粗,刚性好,减小抽出长度;12)前端将机油、淡水冷却器、滤清器、调温阀布置一个模块里,用管路将水泵、机油泵联结;13)后侧布置气动启动马达,带有预啮合装置,启动安全可靠;14)中冷器布置在前端,设计壳体装配中冷器,支撑增压器,可根据用户要求需求安装在飞轮端;15)排气管船机采用脉冲,达到能量的良好利用,发电机组采用定压、采用独立支撑;16)燃油系统采用国外知名公司的设计,泵端压力达到150MPa,喷油器启喷压力达到38~45MPa,使燃油得到充分的雾化,油气混合均匀,提高燃油经济性;17)主要螺栓全部采用液压拉伸器紧固,螺栓受力均匀,零件的受力变形均匀;良好的设计有更高的可靠性和可维护性,众多的先进技术确保其有较长的吊缸间隔及较低的燃油和机油消耗率,N6210系列柴油机满足船舶入级建造规范和IMO组织对NOx排放的要求,适宜用于长江航运、拖轮、顶推轮、客货轮、工程船、渔船、船舶辅机,也可以用作陆用电站和其他动力装置。

WP6国三柴油机说明书

潍坊潍柴道依茨柴油机有限公司

特别提示

·为使您的合法权益得到保护,严禁私自更改调整 ECU 数据。 ·ECU 数据调整更改时公司的保证就失效。 ·ECU、共轨油泵和喷油器为精密部件,用户不得拆解,否则公司保证失效。 ·喷油泵为精密部件,用户不得拆解,否则工厂保证失效。 ·拆卸喷油器时,不得碰到电磁阀。 ·增压器转子轴为精密高速旋转部件,严禁拆解和碰撞,否则工厂保证失效。 ·柴油机主轴承螺栓和连杆螺栓有严格的扭矩和转角要求,用户不得松动和拆 卸,否则工厂保证失效。 ·柴油机每次开车前,必须检查冷却液是否加满,机油油面是否合适。 ·连杆螺栓为一次性使用螺栓,不得重复使用。

图2

图3

图4

蓝擎 WP6 系列柴油机采用湿式缸套,为保证缸套在机体上安装后的密封,

在缸套上部和下部安装定位的部位分别装有两道橡胶密封圈。下密封圈安装在

机体上的密封槽内,上密封圈安装在缸套上的密封槽内,安装时必须在密封圈

上涂上较稀的润滑脂,然后分别装入缸套和机体的密封槽内(见图 4),安装

时注意将密封圈捋顺,以确保密封。缸套按内径尺寸分 A 组(绿色或标记“A” )

油机的机体分别有 7 道主轴承,第一道(从飞轮端数)装有止推片。紧固主轴

承盖用的主轴承螺栓是 M14-10.9,其预拧紧力矩为 70Nm,然后再转 90º。 拧

紧顺序见图 2,即先由中间主轴承开始,均匀向两端延伸。机体上的凸轮轴承

17

孔,只有最后一道(从飞轮端数)装钢背青铜凸轮轴轴承,该轴承上有两个孔, 在安装时其中一个孔对准机体上的油孔,另一个孔应位于上方(见图 3)。对 于增压和增压中冷柴油机,在机体右侧(面向飞轮端看),每缸安装一个冷却 活塞用的喷嘴。

柴油机曲轴加工工艺说明书

HL195柴油机曲轴零件的工艺及钻床夹具设计学院机电工程学院专业机械设计制造及其自动化班级___________ 24060108 _________ 学号_________ 2012040601365 ______ 姓名_____________ 谈振兴 __________ 指导教师_______________________________ 负责教师_______________________________沈阳航空航天大学2016年6月摘要曲轴是车辆发动机的关键零件之一,其性能好坏直接影响到车辆发动机的质量和寿命。

曲轴在发动机中承担最大负荷和全部功率,承受着强大的方向不断变化的弯矩及扭矩,同时经受着长时间高速运转的磨损,因此要求曲轴材质具有较高的刚性、疲劳强度和良好的耐磨性能。

发动机曲轴的作用是将活塞的往复直线运动通过连杆转化为旋转运动,从而实现发动机山化学能转变为机械能的输出。

发动机曲轴的作用是将活塞的往复直线运动通过连杆转化为旋转运动,从而实现发动机由化学能转变为机械能的输出。

本课题以HL195型柴油机曲轴的加工工艺的分析及设计进行研究。

工艺路线的拟定是工艺规程制订中的关键阶段,是工艺规程制订的总体设汁.工艺路线合理及否, 不但影响加工质量和生产率,而且影响到工人、设备、工艺装备及生产场地等的合理利用,从而影响生产成本。

所以,本次设计是在仔细分析曲轴零件加工技术要求及加工精度后,合理确定毛坯类型,经过查阅相关参考书、手册、图表、标准等技术资料,确定各工序的定位基准、机械加工余量、工序尺寸及公差,最终制定出曲轴零件的加工工序。

关键词:曲轴;发动机;工艺规程设讣;夹具设讣;毛坯制造;工艺分析柴汕机曲轴加工工艺说明书AbstractCrankshaft is one of the key parts of the vehicle engine, its performance directly affects the quality and life of the vehicle engine o Bear in the engine crankshaft and the maximum total power load, under strong direction changing moment and torque, high—speed operation while experiencing prolonged wear, thus requiring the crankshaft of a material having high rigidity, fatigue strength and good resistance grinding performance. The role of the engine crankshaft is linear reciprocation of the piston into rotational motion through the link, in order to achieve the engine by the chemical energy into mechanical energy output.The role of Hie engine crankshaft is linear reciprocation of the piston into rotational motion through the link, in order to achieve the engine by the chemical energy into mechanical energy output □This paper to analyze and design HL195 diesel engine crankshaft processing technology was studied. Routing is the process of preparation of regulations to develop the critical stage is to develop the overall design process specification □ Reasonable process route or not, will not only affect the processing quality and productivity, but also affects the rational use of workers, equipment, process equipment and production sites, etc., thus affecting production costso Therefore, this design is, after careful analysis of crank parts processing technology and precision requirements, reasonably determine the rough type, through access to relevant reference books, manuals, diagrams, standards and odier technical information, reference to determine the positioning of each step, machining allowance , step dimensions and tolerances, and ultimately to developparts of the crankshaft machining process・Keywords:Crankshaft; Engine; Technologiral process design; Jig design; Blank manufacturing; Process designII / 26目录1机械加工工艺规程设计 (6)lo 1生产纲领和生产类型 (6)lo lo1生产纲领 (6)lo lo2生产类型 (6)lo 2分析零件图及零件的工艺分析 (7)lo 2o1零件的作用 (7)1.2.2零件的精度要求 (7)lo 2.3初步拟定加工方案 (7)1.3毛坯的制造形式和选择 (7)lo 3.1选择毛坯时考虑的因素 (8)1.3O 2零件毛坯的选择 (8)1.4表面加工方法的确定 (9)lo 5制定零件的机械加工工艺路线 (9)1.5.1工序安排的原则 (10)lo 5.2热处理工序的按排 (10)lo 5o 3辅助工序的安排 (10)1.5.4确定零件的工艺路线 (11)lo 6定位基准的选择 (12)lo 6.1定位基准的选择要求 (12)lo 6.2粗基准的选择 (12)1.6.3精基准的选择原则 (12)1.6.4确定曲轴的定位基准 (13)lo 7各工序机床及工序装备的选择 (13)lo 7.1机床的选择原则 (13)lo 7.2刀具的选择原则 (14)1.7.3量具的选择原则 (14)lo 7o 4确定曲轴个加工工序的机床及装备 (14)lo 8机械加工余量、工序尺寸及毛坯的确定 (19)lo 8.1加工余量的概念 (19)1.8o 2影响加工余量的因素 (19)1.8。

6260ZCD船用柴油机设计说明书

目录摘要 (I)Abstract (II)第一章前言 (1)1.1 研究目的和意义 (1)1.2 国内外研究现状 (1)1.3 研究内容和方法 (2)第二章6260ZCD船用柴油机的总体设计 (3)2.1 柴油机的工作循环和结构参数 (3)2.2 柴油机的布局 (4)2.3 曲柄连杆机构的设计 (4)2.4 燃烧室形状的设计 (10)2.5 曲轴、飞轮组的设计 (11)2.6 机体组设计 (13)第三章柴油机辅助系统设计 (16)3.1 配气系统的设计 (16)3.2 燃油供给系统设计 (19)3.3 润滑系统设计 (20)3.4 冷却系统设计 (23)3.5 起动系统设计 (24)3.6 废气涡轮增压器的选择 (24)第四章结论与建议 (28)4.16260ZCD船用柴油机设计结论 (28)4.2 提高6260ZCD船用柴油机性能的几点建议 (28)致谢 .................................................................................. 错误!未定义书签。

参考文献.. (29)附录 (29)附录一6260ZCD船用柴油机热力计算 (29)附录二6260ZCD船用柴油机动力计算 (39)附录三6260ZCD船用柴油机计算参考图表 (62)图1 6260ZCD 型船用柴油机图片图2 6260Z C D 型船用柴油机纵剖面图图3 6260ZCD型船用柴油机横剖面图图4 6260ZCD型船用柴油机推进特性曲线摘要本次设计的直列式6260ZCD型船用柴油机继承了原260系列柴油机的优点,并充分卡考虑船用柴油机的特殊要求,设计中充分考虑了柴油机的经济性、可靠性、装船适应性及维护保养性,采用新技术、新结构、使柴油机可靠性、经济性指标明显改善。

因其出色的燃油经济性和400马力的强大输出功率,因此被广泛应用在中小型渔船做为船舶的主要推进动力主机。

曲轴说明书

一、曲轴的结构曲轴的结构如图1.1所示:它由主轴颈,连杆轴颈曲轴臂,平衡块,前轴端和后轴端等部分组成。

其中一个连杆颈和它两端的曲臂以及前后两个主轴颈合在一起,称为曲拐。

曲轴的形式有整体式和组合式两种。

下面分析大多数汽车发动机采用的整体式曲轴的结构。

图1.11.主轴颈图1.2所示,用来支撑曲轴,曲轴几即绕其中心线旋转。

主轴颈支撑于滑动主轴承上,主轴颈结构和连杆轴颈类似,不同点于滑动主轴承上,主轴颈结构和连杆轴颈类似,不同点是内表面有油槽。

主轴承盖用螺栓与上曲轴箱的主轴承座紧固在一起。

为了使各主轴颈磨损相对均匀,对于受力交大的中部和两端的主轴颈制造得较宽。

在连杆轴颈的两侧都有主轴颈者,称为全支撑曲轴。

全支撑曲轴钢度好,主轴颈负荷小,但它比较长。

如果主轴颈数目比连杆轴颈少,则称为非全支撑曲轴。

其特点和全支撑主轴相反。

图1.22.连杆轴颈用来安装连杆大头,如图1.3所示。

直列式发动机的连杆轴项数与汽缸数相等;V型发动机因为两个连杆共同装在一个连杆轴颈上,故连杆轴颈数为汽缸数的一半。

连杆轴颈通常被制成中空,其目的是为了减轻曲拐旋转部分的质量,以减小离心力。

中空的部分还可兼作油道和油腔,如图所示。

油腔不钻通,外端用螺塞封闭,并用开口销锁住。

连杆中部插入一弯管,管口位于油腔中心。

当曲轴旋转时,在曲轴油管机油中的较重的杂质被甩向油腔壁,而洁净的机油则经弯管流向连杆轴向表面,减轻了轴颈的磨损。

图1.33.曲轴臂用来连接主轴颈和连杆轴颈,如图1.4所示。

有的发动机曲轴臂上加有平衡块,用来平衡曲轴的不平衡的离心力和离心力矩,有的还可平衡一部分往复惯性力。

图示1.5为四缸发动机曲轴受力情况。

1.4道连杆轴颈的离心力F1.F4与2.3道连杆轴颈的离心力F2.F3大小相等,方向相反。

从整体上看,似乎在内部能相互平衡,但由于在F1与F2形成的力偶MF2和F3与F4形成的力偶M3-4作用下,如果曲轴的刚度不足,则发生弯曲变形,加剧主轴颈的磨损。

吉林大学材料力学课程设计说明书--单缸柴油机曲轴(doc)概要

答辩成绩设计成绩材料力学课程设计说明书题号7.2数据II-8学号作业编号姓名指导教师设计说明书前言>>>材料力学课程设计的目的<<<本课程设计的目的是在于系统学完材料力学之后.能结合工程中的实际问题.运用材料力学的基本理论和计算方法.独立地计算工程中的典型零部件.以达到综合运用材料力学的知识解决工程实际问题之目的.同时,可以使学生将材料力学的理论和现代计算方法及手段融为一体.既从整体上掌握了基本理论和现代的计算方法.又提高了分析问题.解决问题的能力;既把以前所学的知识(高等数学、工程图学、理论力学、算法语言、计算机和材料力学等)综合运用.又为后继课程(机械设计、专业课等)打下基础.并初步掌握工程中的设计思想和设计方法.对实际工作能力有所提高.具体的有以下六项:1.使学生的材料力学知识系统化、完整化;2.在系统全面复习的基础上.运用材料力学知识解决工程中的实际问题;3.由于选题力求结合专业实际.因而课程设计可以把材料力学知识和专业需要结合起来;4.综合运用了以前所学的个门课程的知识(高数、制图、理力、算法语言、计算机等等)使相关学科的知识有机地联系起来;5.初步了解和掌握工程实践中的设计思想和设计方法;6.为后继课程的教学打下基础>>>材料力学课程设计的任务和要求<<<参加设计者要系统地复习材料力学的全部基本理论和方法.独立分析、判断、设计题目的已知条件和所求问题.画出受力分析计算简图和内力图.列出理论依据和导出计算公式.独立编制计算程序.通过计算机给出计算结果.并完成设计计算说明书.>>>材料力学课程设计的一般过程<<<材料力学课程设计与工程中的一般设计过程相似.从分析设计方案开始到进行必要的计算.设计说明书并对结构的合理性进行分析.最后得出结论.材料力学设计过程可大致分为以下几个阶段:1.设计准备阶段:认真阅读材料力学课程设计指导书.明确设计要求.结合设计题目复习材料力学课程设计的有关理论知识.制定设计步骤、方法以及时间分配方案等;2.从外力变形分析入手,分析及算内力、应力及变形,绘制各种内力图及位移、转角曲线;3.建立强度和刚度条件.并进行相应的设计计算及必要的公式推导;4.编制计算机程序并调试;5.上机计算,记录计算结果;6.整理数据,按照要求制作出设计计算说明书;7.分析讨论设计及计算的合理性和优缺点,以及相应的改进意见和措施;设计说明书目录设计题目单缸柴油机曲轴强度设计及刚度计算、疲劳强度校核 (1)设计过程 (2)1.外力分析 (2)2.内力分析 (2)43.设计d和D …...............................................................................................4.设计h和b并校核曲柄臂强度 (4)5.H-H截面处疲劳强度校核 (5)6.能量法计算A-A截面转角θy和θz (6)7.改进措施 (8)设计体会与总结 (8)附录计算机程序设计 (9)参考文献 (1)2设计题目单缸柴油机曲轴强度设计及刚度计算、疲劳强度校核某柴油机曲轴可简化为如图1所示的结构.材料为球墨铸铁(牌号QT450-5. ζ=324MPa.sζb=450MPa. δ=5%).弹性常数为E和μ.许用应力为[ζ].G处输入转距为M e.曲轴颈中点受切向力F t和径向力F r的作用.且F t=2F r.曲柄臂简化为矩形截面. 1.4≤h/D≤1.6. 2.5≤h/b≤4. l3=1.2r.有关数据见表1l1/m l2/m E/GPaμ[ζ]/MPaη-1/MPaεηψηP/kW n/(r/min)r/m 0.11 0.18 150 0.27 120 180 0.78 0.05 15.7 320 0.06表11-曲轴颈2-曲柄臂3-主轴颈图1 单缸柴油发动机曲轴简化图要求:1.画出曲轴的内力图;2.设计d和D;3.设计h和b,校核曲柄臂强度;4.校核主轴H-H截面处的疲劳强度.取疲劳安全系数n=2.键槽为端铣加工.主轴颈表面为车削加工;5.用能量法计算A-A截面的转角θ、θz.y设计过程>>>1.外力分析<<<曲轴所受外力图如图2所示.①求主动力∵力矩M e {N ⋅m }=9549P {kW }n {rpm }=9549⋅15.7320N ⋅m =468.5N ⋅m又∵yOz 平面内∑M 主轴颈=M e −F t ⋅r =0∴F t =M e r =468.5N ⋅m 0.06m =7808.2N ,F r =F t 2=3904.1N②求支反力{∑F Z =F Az +F Fz −F t =0∑F y =F Ay +F Fy −F r =0∑F Z =F Az +F Fz −F t =0xOy 平面内∑M A (F i e )=(l 1+l 2)⋅F Fy −l 1⋅F r =0yOz平面内∑M A (F i e )=(l 1+l 2)⋅F Fz −l 1⋅F t =0⇒{F Fy =l 1l 1+l 2F r =0.11(0.11+0.18)⋅3904.1N =1480.9N F Ay =F r −F Fy =(3904.1−1480.9)N =2423.2N F Fz =l 1l 1+l 2F t =0.11(0.11+0.18)⋅7808.2N =2961.7N F Az =F t −F Fz =(7808.2−2961.7)N =4846.5N>>>2.内力分析<<<分别分析AB,BC,CD,DE 段的受力,得各段所受的轴力和弯矩,综合得曲轴所受弯矩图如图3所示,轴力图如图4所示. 图3-a M x 图图3-b M y图图3-c M z图图3 曲轴所受弯矩分布图(单位均为N·m)图4 曲轴所受轴力分布图(单位为N)>>>3.设计d 和D <<<由图3和图4知,主轴颈上E 处截面为危险截面;曲轴颈上CD 中点处截面为危险截面.两个危险截面的危险点均受两向弯曲和扭转.球墨铸铁为塑性材料.根据第三强度理论,对于受弯扭组合变形的圆形截面轴.强度条件为:σr 3=1W 弯⋅√M 扭2+M 弯2=32π⋅d 所求轴3⋅√M x 2+M y 2+M z 2⩽[σ]代入图4中的数据,得:{σr 3,CD 中点=32π⋅d 3⋅(√290.82+533.12+266.62N ⋅m )⩽[σ]=120MPa σr 3,主轴颈上E 点=32π⋅D 3⋅(√468.52+426.52+213.22N ⋅m )⩽[σ]=120MPa ⇒{d ⩾38.33mmD ⩾38.42mm取d =D =40mm>>>4.设计h 和b 并校核曲柄臂强度<<<由图4知,曲柄臂上E 点所在截面为危险截面,受两向弯曲、扭转和轴向压缩(剪力F Q 的影响不计).危险截面的应力分布如图5所示.由图5知可能的危险点为D 1,D 2 ,D 3.图5 曲柄臂上危险截面的应力分布①对D1点进行应力分析.由图5知D1点只受压应力作用.σD1=σD1,FN+σD1,Mx+σD1,Mz=−FN,E,曲柄臂A曲柄臂−Mx,E,曲柄臂W x,曲柄臂−Mz,E,曲柄臂W z,曲柄臂=−1480.9Nb⋅h−468.5N⋅mb⋅h2/6−213.2N⋅mb2⋅h/6...ⓐ对D2点进行应力分析.由图5知D2点受压应力和切应力共同作用.σD2=σD2,Fn+σD2,Mz=−FN,E,曲柄臂A曲柄臂−Mz,E,曲柄臂W z,曲柄臂=−1480.9Nb⋅h−213.2N⋅mb2⋅h/6...ⓑτD2=My,D2α⋅h⋅b2=426.5N⋅mα⋅h⋅b2...ⓒ对D3点进行应力分析.由图5知D3点受压应力和切应力共同作用.σD3=σD3,FN+σD3,Mx=−FN,E,曲柄臂A曲柄臂−Mx,E,曲柄臂W x,曲柄臂=−1480.9Nb⋅h−468.5N⋅mb⋅h2/6...ⓓ,τD3=ντD2...ⓔ由第三强度理论,强度条件为∣σD1∣⩽[σ]=120MPa...ⓕ,√σD22+4τD22⩽[σ]=120MPa...ⓖ,√σD32+4τD32⩽[σ]=120MPa...ⓗ根据题目要求和强度条件编写程序(见附录).由程序得得合适的h、b的值为h=57mm,b=23mm对应的系数分别为α=0.258,β=0.248,ν=0.768①参照《材料力学》图8-25所作;这部分的解题过程参照《材料力学》例8-7校核曲柄臂强度:将程序算得的值代回ⓐ~ⓗ得σD1=−81.17MPa,σD2=43.55MPa,σD3=38.75MPa,τD2=54.82MPa,τD3=42.11MPa {∣σD1∣=81.17MPa⩽[σ]=120MPa√σD22+4τD22=117.97MPa⩽[σ]=120MPa√σD22+4τD22=92.71MPa⩽[σ]=120MPa由此得出结论:曲柄臂满足强度条件>>>5.H-H截面处疲劳强度校核<<<由图4知,H-H截面处危险点的最大工作应力τMAX =MeW P,主轴颈=Meπ⋅D3/16=468.5π×(40×10−3)3/16Pa=37.28MPa∵σb=450MPa键槽为端铣加工,主轴颈表面为车削加工. ∴Kτ=1.43①,β=0.9438②∴在最危险的对称循环工况下,安全系数n τ=τ−1Kτετ⋅βτmax=1801.430.94437.28=3.187>2由此得出结论:H-H截面的疲劳强度足够.①由《材料力学》图13-10估得②由《材料力学》表13-3得>>>6.能量法计算A-A 截面转角θy 和θz <<<利用图形互乘法求解①.1)求θy :在A 点处施加一绕y 轴的单位力偶M y =1,得该单位力偶作用下的弯矩图如图6所示.图6 单位力偶M y =1作用下曲轴所受弯矩分布图图6和图3-b 互乘,得其中E πD 464=E πd 464=2×1011Pa ×π×(0.04m )464=2.51×104N ⋅m 2...⓶E 2(1+μ)βhb 3=2×1011Pa 2(1+0.27)×0.349×0.057m ×(0.023m )3=1.91×104N ⋅m 2...⓷ωAB 段M C ,AB 段=12×(0.11−0.036)m ×358.6N ⋅m ×0.8299=11.01N ⋅m 2...⓸① 忽略剪力和轴力的影响θy =∑y (ωi M Ci EI i +ωj M Cj GI t j )=ωAB 段M C ,AB 段+ωEF 段M C ,EF 段E πD 464+ωBC 段M C ,BC 段+ωDE 段M C ,DE 段E 2(1+μ)βhb 3+ωCD 段M C ,CD 段Eπd 464...⓵ωBC 段M C ,BC 段=0.06m ×358.6N ⋅m ×0.7448=16.02N ⋅m 2...⓹ωCD 段M C ,CD 段=0.036m ×358.6N ⋅m ×0.6828+12×0.036m ×(533.1−358.6)N ⋅m ×0.6621+0.036m ×426.5N ⋅m ×0.5586+12×0.036m ×(533.1−426.5)N ⋅m ×0.5793=20.58N ⋅m 2...⓺ωDE 段M C ,DE 段=0.06m ×426.5N ⋅m ×0.4966=12.71N ⋅m 2...⓻ωEF 段M C ,EF 段=12×(0.18−0.036)m ×426.5N ⋅m ×0.3311=10.17N ⋅m 2...⓼⓶~⓼代入⓵得θy =3.17×10−3rad2)求θz :在A 点处施加一绕z 轴的单位力偶M z =1,得弯矩和轴力分别如图7和图8所示.图7 单位力偶M z =1作用下曲轴所受弯矩分布图图7和图3-c 互乘,得θz =∑zωM z,i M Ci EI i =ωAB 段M C ,AB 段+ωEF 段M C ,EF 段E πD 464+ωBC 段M C ,BC 段+ωDE 段M C ,DE 段E b 3h 12+ωCD 段M C ,CD 段E πd 464...(a)其中E πD 464=E πd 464=2×1011Pa ×π×(0.04m )464=2.51×104N ⋅m 2...(b)E b 3h12=2×1011Pa×(0.023m)3×0.057m12=1.16×104N⋅m2...(c)ωAB段MC,AB段=12×(0.11−0.036)m×179.3N⋅m×0.8299=5.51N⋅m2...(d)ωBC段MC,BC段=0.06m×179.3N⋅m×0.7448=8.01N⋅m2...(e)ωCD段MC,CD段=0.036m×179.3N⋅m×0.6828+12×0.036m×(266.6−179.3)N⋅m×0.6621+0.036m×213.2N⋅m×0.5586+12×0.036m×(266.6−231.2)N⋅m×0.5793=10.29N⋅m2...(f)ωDE段M C,DE段=0.06m×213.2N⋅m×0.4966=6.35N⋅m2...(g)ωEF段MC,EF段=12×(0.18−0.036)m×213.2N⋅m×0.3311=5.08N⋅m2...(h)(b)~(h)代入(a)解得θz=2.07×10−3rad>>>7.改进措施<<<∙合理安排施加在曲轴让的载荷,在机械结构允许的情况下,将集中载荷适当分散,或者让集中力尽量靠近支座;改善结构形式,合理设计和布置支座并尽量缩小曲轴的跨度;选择和里的截面形状以及材料.这些都可以提高曲轴的弯曲刚度.①∙减少应力集中,在设计时尽量避免出现带尖角的孔、槽等结构,而应采用圆角过渡.尤其是曲柄臂与主轴颈/曲轴颈的连接处容易发生破坏,所以应当用曲率半径较大的圆角.∙增大构件的表层强度,以提高构建疲劳强度.这可以从两个方面实现:一是提高加工质量,以降低表面粗糙度,并避免工艺缺陷(夹渣、气孔、裂缝等)引起的严重应力集中;二是对曲轴应力集中的部位如键槽处进行表面热处理或化学处理,如采取表面高频淬火、渗碳、滚压、喷丸等工艺,是构件表层产生残余压应力,减少表面出现裂纹的机会.②①《材料力学》§6-5②《材料力学》§13-9设计体会与总结经过长时间的努力,我在力学老师的指导和课本的参考下,完成了全部设计过程.通过此次课程设计,我加深了对材料力学知识的理解和实际运用能力,巩固了之前学习的课程知识;熟练掌握了对办公软件LibreOffice 、三维CAD软件CATIA、二维CAD软件DraftSight和C语言的应用;了解了论文的标准格式;学习了答辩的相关知识及技巧.为日后的学习工作打下了基础.附录计算机程序设计根据《材料力学》表3-1,由线性插值法得出α、β、ν关于h/b的大致函数关系式:α≈{0.018(h/b)+0.213, 2.5⩽h/b⩽3.00.015(h/b)+0.222, 3.0⩽h/b⩽4.0β≈{0.028(h/b)+0.179, 2.5⩽h/b⩽3.00.018(h/b)+0.209, 3.0⩽h/b⩽4.0ν≈{−0.028(h/b)+0.837, 2.5⩽h/b⩽3.0−0.008(h/b)+0.777, 3.0⩽h/b⩽4.0由强度条件和题目要求,设计程序框图如下①:①由Structorizer生成关于变量符号的说明:题目中的符号αβνσD1σD2σD3程序中的符号alpha beta nu sigma_D1 sigma_D2 sigma_D3题目中的符号τD2τD3[ζ] √σD22+4τD22√σD32+4τD32程序中的符号tau_D2 tau_D3sigma_safe sigma2 sigma3程序如下:#include <stdio.h>#include <math.h>/*本程序只用于在其它所需值已经算出的情况下计算h和b*/void main(){void calculate(double,double,double *,double *,double *);/*声明计算α,β,ν的函数*/ double convert_integer(double);/*声明将h,b化整的函数*/double D,sigma_safe,F_N,M_x,M_y,M_z;/*所需的值*/double h,b,alpha,beta,nu,sigma_D1,sigma_D2,sigma_D3,tau_D2,tau_D3,sigma2,sigma3; double S,h1,b1,alpha1,beta1,nu1,S_min;double *_alpha=&alpha,*_beta=&beta,*_nu=νdouble *_alpha1=&alpha1,*_beta1=&beta1,*_nu1=&nu1;char i;do{printf("请输入计算所需要的数据\n");printf("主轴颈直径D(单位mm)\t\t");scanf("%lf",&D);printf("许用应力[σ](单位MPa)\t\t");scanf("%lf",&sigma_safe);printf("危险截面处的轴力F_N(单位N)\t");scanf("%lf",&F_N);printf("危险截面处的弯矩M_x(单位N·m)\t");scanf("%lf",&M_x);printf("危险截面处的弯矩M_y(单位N·m)\t");scanf("%lf",&M_y);printf("危险截面处的弯矩M_z(单位N·m)\t");scanf("%lf",&M_z);printf("\nD=%.0fmm,[σ]=%.1fMPa,F_N=%.1fN,M_x=%.1fN·m,M_y=%.1fN·m,M_z=%. 1fN·m\n",D,sigma_safe,F_N,M_x,M_y,M_z);printf("确认输入无误?[Y/N]\t\t");scanf("%s",&i);printf("\n********************************************************\n");}while(!(i=='Y'||i=='y'));D=D/1000;sigma_safe=sigma_safe*1000000;/*计算过程中的所有物理量都化为标准单位(N,N·m,m,Pa).*/h=1.4*D;b=h/4;S_min=h*b;/*给S_min存入一个初值*/for(h=1.4*D;h<=1.6*D;h+=0.0001)/*精确到0.1mm*/for(b=h/4;b<=h/2.5;b+=0.0001){calculate(h,b,_alpha,_beta,_nu);sigma_D1=F_N/(b*h)+6*M_z/(b*b*h)+6*M_x/(b*h*h) ;sigma_D2=F_N/(b*h)+6*M_z/(b*b*h);sigma_D3=F_N/(b*h)+6*M_x/(b*h*h) ;tau_D2=M_y/(b*b*h*alpha) ;tau_D3=nu*tau_D2;sigma2=sqrt(sigma_D2*sigma_D2+4*tau_D2*tau_D2);sigma3=sqrt(sigma_D3*sigma_D3+4*tau_D3*tau_D3);if(sigma_D1<=sigma_safe&&sigma2<=sigma_safe&&sigma3<=sigma_safe){S=h*b;/*double型可以保证小数点后14位准确*/if(S<S_min){S_min=S;h1=convert_integer(h);b1=convert_integer(b);/*h,b化整*/calculate(h1,b1,_alpha1,_beta1,_nu1);}}}printf("合适的h,b取值分别为:\n\th=%.0fmm\tb=%.0fmm\n对应的尺寸系数分别为:\n\talpha=%.5f\tbeta=%.5f\tnu=%.5f\n",h1*1000,b1*1000,alpha1,beta1,nu1);}void calculate(double h,double b,double *_alpha,double *_beta,double *_nu)/*计算alpha,beta,nu的子程序*/{if(h/b<=3){*_alpha=0.213+0.018*h/b;*_beta=0.179+0.028*h/b;*_nu=0.837-0.028*h/b;} else{*_alpha=0.222+0.015*h/b;*_beta=0.209+0.018*h/b;*_nu=0.777-0.008*h/b;} }double convert_integer(double x)/*将h,b化整的子程序*/{int y;double z;x=x*1000;/*单位换成,mm*/y=(int)(x+0.5);/*转换为整数,加0.5是为了四舍五入*/z=(double)y;z=z/1000;return z;}上机调试,得到结果如下图:参考文献[1]聂毓琴,孟广伟.材料力学[M].北京:机械工业出版社,2004.[2]聂毓琴,吴宏.材料力学实验与课程设计[M].北京:机械工业出版社,2004.[3]谭浩强.C语言程序设计(第四版)[M].北京:清华大学出版社,2010.。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

柴油机曲轴飞轮设计说明书 1 第一章 前 言 1.1柴油机曲轴设计的背景 柴油机具有良好的经济性、动力性及较高的热效率等显著优点, 在汽车节能等方面有较大的潜力。经过多年的研究和新技术的应用,现代柴油机的现状已与往日不可同日而语。随着电控喷射、高压共轨、涡轮增压、中冷等先进技术的应用,柴油机在重量、噪音、烟度等方面已取得了重大的突破。我国小缸径多缸增压柴油机已取得了较快的发展,但整个市场的需求还在增长。2000年,中国4缸以上、缸径小于100mm的多缸机年产量约63.9W台,主要用于农用运输车、轻型车、面包车、轮式拖拉机、中小型工程机械、小型船舶主辅机等。由此可见,小缸径多缸柴油机的市场前景还是很客观的。 四缸柴油机主要应用于中型轮式拖拉机、中型联合收割机、中型工程机械、轻型汽车等的配套。随着人们对柴油机认识的逐步转变,柴油机的应用领域也在不断地扩大。柴油机热效率高,能量利用率高,节能等特点也得到认可。柴油机的供油系统相对简单,柴油机的可靠性也比汽油机好。在相同的功率情况下,柴油机的低速扭矩性较好,功率大,完全符合农用机械的使用要求。 随着电喷、高压共轨、增压中冷等先进技术的应用,柴油机的燃烧不断得到改善,在节能和有害物的排放方面的优势已逐渐显现出来。现代柴油机随着强化程度的提高,柴油机单位功率的比重也明显降低,轻量化、高速化、低油耗、低噪音和低排放成为现代柴油机的发展方向 曲轴是发动机中最重要的零件之一,发动机的全部功率都是通过它输出的。而且曲轴是在不断周期性变化的力、力矩(包括扭矩和弯矩)的共同作用下工作的,极易产生疲劳破坏。曲轴形状复杂,应力集中严重,因此设计中必须使曲轴有足够的疲劳强度,以保证正常工作。 曲轴是柴油发动机的重要零件。它可以是有若干个相互错开一定角度的曲柄(或曲拐)加上功率输出端和自由端构成的。每个曲 2

柄又是由主轴颈、曲柄销及曲柄臂组成。曲轴的作用是把活塞的往复直线运动变成旋转运动,将作用在活塞的气体压力变成扭矩,用来驱动工作机械和柴油机发动机各辅助系统进行工作,曲轴在工作时承受着不断变化的力,惯性力和它们的力矩作用,受力情况十分复杂。其精度要求非常高,它的加工质量对内燃机的工作性能,对装配劳动量都有很大影响。因此,各要素的尺寸精度,位置精度和表面质量要求相当高。曲轴中几个主要加工表面,连杆表面,轴承轴颈及锥面键槽的精度要求都较高,连杆轴颈需经过抛光。所以研究曲轴加工工艺对曲轴的生产具有一定的实际意义。 此设计的题目是曲轴飞轮组。曲轴是内燃机最主要的部件之一。它的尺寸参数在很大程度上决定并影响着内燃机的整体尺寸和重量,内燃机的可靠性和寿命也在很大程度上取决于曲轴的强度。因此,设计新型内燃机或老产品进行改造时必须对曲轴强度进行严格的安全校核。近年来随着发动机动力性和可靠性要求援不断提高,曲轴的工作条件越来越不好,曲轴的强度问题也越来越复杂。对曲轴强调确定的方法有两种:试验研究和分析计算。此外,曲轴的平衡也是曲轴设计时的一个重要问题,既要满足平衡又要减小平衡重质量。 飞轮主要有以下作用:1、储存动能,使曲轴转速均匀;2、驱动辅助装置;3、正时调整角度用。飞轮的设计原则是,质量尽可能小的前提下具有足够的转动惯量,因而轮缘常做的宽厚。在进行曲轴飞轮组设计时曲轴的强度、平衡、飞轮的平衡都是需要注意的问题,其中曲轴的强度是较困难的,需发在低成本的情况下,用普通材料合理进行设计结构和工艺,使曲轴满足强度要求。曲轴飞轮组是发动机正常工作的保证,对其进行研究,进行合理地设计,可以满足现代发动机的要求。 1.2国内外同类设计的概况综述 近些年来,我国的发动机曲轴生产行业得到较大的发展,总量已具有相当的规模,无论是设计水平,还是产品种类、质量、生产规模、生产方式都有很大的发展。曲轴是发动机中承受冲击载荷、 3

传递动力的重要零件,是发动机五大件中最难以保证加工质量的零件之一。由于曲轴工作条件恶劣,因此,对曲轴材质以及毛坯加工技术、精度、表面粗糙度、热处理和表面强化、动平衡等,要求都十分严格。因此,发达国家十分重视曲轴生产,不断改进其材质及加工工艺,以提高其性能水平,满足发动机行业发展的需要。近几年来,我国不断引进国外先进的技术,加以研究改进,使得国内曲轴加工技术发展十分迅速。随着改进后的加工工艺的逐渐应用,国内的曲轴加工水平正逐步提高。 曲轴是柴油机中关键零件之一,其材质大体分为两类:一是钢锻曲轴,二是球墨铸铁曲轴。由于采用铸造方法可获得较为理想的结构形状,从而减轻质量,且机加工余量随铸造工艺水平的提高而减小。球铁的切削性能良好,并和钢制曲轴一样可以进行各种热处理和表面强化处理,来提高曲轴的抗疲劳强度和耐磨性。而且球铁中的内摩擦所耗功比刚大,减小了工作时的扭转振动的振幅和应力,应力集中也没有钢制曲轴的敏感。所以球磨铸铁曲轴在国内外得到广泛采用。 从目前整体水平来看,毛坯的铸造工艺存在生产效率低,工艺装备落后,毛坯机械性能还不稳定、精度低、废品率高等问题。从熔炼、球化处理、孕育处理、合金化、造型工艺、浇注冷却工艺等工艺环节采取措施对提高曲轴质量具有普遍意义。 目前,国内大部分专业厂家普遍采用普通机床和专用组合机床组成的流水线生产,生产效率、自动化程序较低。而国外广泛采用数控技术和全自动控制生产线,具有较高的灵活性和适应性,使曲轴的加工精度、效率、整体质量显著提高。 球铁曲轴具有诸多优点,国内外广泛采用。但整体水平与国外还有相当差距,近年来,我国内燃机曲轴专业生产厂家通过引进技术消化吸收和自行开发,总体水平有了较大的提高,但是我国距世界先进水平仍相差很远,甚至于还满足不了我国内燃机工业技术发展的要求。我国曲轴专业生产厂家不是很多,且整体规模小、专业化程度低、企业设备陈旧、产品设计和工艺落后、性能寿命和可靠性差、品种杂乱和“三化”程度低,这些都影响了整机适应国内及国 4

际市场的能力。内燃机零部件行业将面临更加激烈的市场竞争,也将迎来新的发展机遇。我们只有充分了解国内外内燃机曲轴技术水平,才能制造出具有世界一流水平的内燃机曲轴,以实力参与市场竞争。 5 第二章 总体设计方案 2.1内燃机设计要求 内燃机设计是一项复杂的工作,它的许多零件是在经受高温,高应力和剧烈磨擦的苛刻条件下工作的。这就使设计人员必须掌握相当宽广的有关理论与技术知识才能正确的进行设计。我们设计的目的是为了应用于实际,因此,我们在设计的时候,首先要根据实际需要来确定设计的目的和要求。 1.功率和转速 作为动力机械,使用者对内燃机第一位的要求是应该能够在规定转速下发出所要求的功率。转速和功率的具体数值是根据用途来确定的,它在设计中一般会给出,要求设计者能够按要求设计产品。 2.内燃机的经济性 内燃机的经济性包括:内燃机的使用价值应该尽量大,而为使用内燃机所必须付出的代价应尽量小。这是设计人员应该争取的重要目标之一。 3.高的工作可靠性和足够的使用寿命 现代内燃机寿命指标较先进的的大致为:运输用汽车内燃机 30-60万公里;拖拉机及农用内燃机6000-10000小时;工程机械用内燃机10000-28000小时。 4.内燃机外廓尺寸的紧凑和质量 在许多动力装置中,为了能有更多的有用空间,希望内燃机本身占用的空间缩至最小,即要求内燃机的设计紧凑,空间占用小,内燃机的质量就小,质量小是我们追求的目标。质量小在某种程度上表明所耗用的金属质量少。 5.内燃机设计的三化问题 所谓三化,指产品系列化,零部件的通用化和设计的标准化。 6.内燃机的可靠性及其它 工作可靠是内燃机应该具有的起码性能,否则其它性能将无 6

从谈起。 2.2内燃机的主要参数 一、气缸数与缸径 压缩点火式内燃机,由于燃烧过程的特点,汽缸直径不能过小,一般以不小于85mm为宜。内燃机的缸径应符合系列型谱的规定,其尾数应该取整数,优先选用0和5。 二、活塞平均速度 活塞平均速度Cm表征柴油机高速性和强化程度的一项主要指标,对柴油机总体设计和主要零件结构形式影响很大。活塞平

均速度计算公式:30SnCm。在功率给定以后,若平均有效压力、活塞行程的缸数维持不变,提高活塞平均速度可使气缸直径减小,柴油机体积小、重量轻。但是提高活塞平均速度受到以下列因素的限制: 1)提高活塞平均速度后,使运动件的惯性力增大,同时活塞,缸套和气缸盖的热负荷也相应增加。 2)提高活塞平均速度使柴油机零件的磨损加快,缩短了柴油机大修期。 3)活塞平均速度的提高,使摩擦功率损失增加,机械效率降低,燃油消耗率升高。 4)进排气阻力随活塞平均速度的提高而增加,使充气效率降低。随着活塞平均速度的提高,柴油机的平衡、振动和噪声等问题突出出来。一般柴油机总哭声强度约与转速的三次方成正比。 三、平均有效压力 平均有效压力是表征柴油机强化程度的重要指标之一,可由

下式求得:emeimsWPPVg 式中meP为平均有效压力。 eW为有效功(曲轴输出端的)

sV为气缸工作容积(活塞排量) 7

iP 为平均指示压力 m为机械效率

提高iP值可使功率增加比重量下降。然而机械负荷和热负荷也随之提高,影响柴油机的可靠性和寿命。同时,对排气的有害成分、噪声、振动等都有不利影响。提高充气系数,改善工作过程,减少机械损失与热损失,是提高iP值的主要措施,但是非增压柴油机iP值的提高是有限的。最有效的措施是采用增压或增压加中冷系统。在选定柴油机的的iP值时一定要慎重。在进行设计是,它应根据同类型发动机的实际数据来初步选定。 四、行程及其与缸径的比值 行程与缸径比S/D是对柴油机结构和性能有重大影响的参数,在气缸直径和活塞平均速度确定之后,就可以合理的选择S/D。并考虑以下因素: 1)选用较小的S/D,可减小柴油机的高度宽度和质量。 2)小的S/D可以缩小行程S,加大曲轴的连杆轴颈和主轴颈重叠度,提高曲轴的弯曲和扭转刚度,以及疲劳强度。 3)当S/D减小时,柴油机的转速可增加,提高了柴油机的升功率,但增加了运动件的惯性力和柴油机的噪声。 4) S/D比值过小,特别是直喷式燃烧室的柴油机,为保持一定的压缩比ε以及燃烧室容积与压缩容积之比值(Vh/Va),必将使活塞与气缸盖之间需要更小的间隙,这就增加制造上的困难如间隙不能保证,将使发动机各项性能指标难以达到。 5)选择风冷柴油机的S/D时,应考虑缸套的散热睡布置。 五、气缸中心距及其与缸径的比值 气缸中心距及其与缸径的比值,是表征柴油机长度的紧凑性和重量指标的重要参数,它与柴油机的强化程度、气缸排列和机体的刚度有关。缸心距的大小主要取决于气缸盖型式(整体式、块状式或单体式)、气缸套型式(干式或湿式)、直列式还是V型、水冷还是风冷、以曲轴的结构型式和尺寸分配。 六、压缩比 压缩比直接影响柴油机的性能、机械负荷、超支性能,以及