丙烯项目急冷塔与预急冷塔水系统设计毕业设计

毕业设计论文—年产量为8万吨丙烯的精馏工艺装置设计[管理资料]

![毕业设计论文—年产量为8万吨丙烯的精馏工艺装置设计[管理资料]](https://img.taocdn.com/s3/m/325aa5263186bceb18e8bb8a.png)

毕业设计(论文)任务书设计(论文)题目:年产万吨丙烯精馏塔的工艺设计(论文)的主要任务及目标:通过本次毕业设计加深学生精馏过程的理解,提高综合运用知识的能力;掌握本毕业设计的主要内容、工程设计或撰写论文的步骤和方法;提高制图能力,学会应用有关设计资料进行设计计算和理论分析的方法,以提高学生独立分析问题、解决问题的能力,逐步增强实际工程训练。

撰写设计说明书一份(不少于8000字);绘制主要设备装配图一张;绘制带控制点的工艺流程图一张。

2.(论文)的基本要求和内容:1)设计方案的选择及流程说明;2)物料衡算、热量衡算;3)塔板数、塔径计算;4)溢流装置、塔盘设计;5)流体力学计算、塔板负荷性能图;6)绘制带控制点的工艺流程图一张、主体设备装配图一张。

7)完成设计说明书一份(不少于8000字)。

1)设计原始数据见下表原始数据2)操作压力p=3)年开工时间为8000h;4)年生产能力 54000t。

目录摘要 (I)第1章绪论 (2)丙烯的性质 (2)丙烯的物理性质 (2)丙烯的化学性质 (2)丙烯的发展前景 (2)丙烯的生产技术进展 (3)概况 (3)丙烯的来源 (3)丙烯的生产方法 (3)丙烯生产新技术现状及发展趋势 (3)第2章丙烯精馏塔的物料衡算及热量衡算 (4)确定关键组分 (4) (5) (7)塔温的确定 (7)确定进料温度 (7)确定塔顶温度 (7)确定塔釜温度 (8)第3章精馏塔板数及塔径的计算 (9)塔板数的计算 (9)最小回流比的计算 (9)计算最少理论板数 (10)塔板数和实际回流比的确定 (10)确定进料位置 (10)全塔热量衡算 (11)冷凝器的热量衡算 (11)再沸器的热量衡算 (11)全塔热量衡算 (12)板间距离的选定和塔径的确定 (12)计算混合液塔顶、塔釜、进料的密度及气体的密度 (12)求液体及气体的体积流量 (14)初选板间距及塔径的估算 (15)浮阀塔塔板结构尺寸确定 (16) (16)溢流堰及降液管设计计算 (18)塔高的计算 (19)第四章流体力学计算及塔板负荷性能图 (20)水利学计算 (20)塔板总压力降的计算 (20)雾沫夹带 (21)淹塔情况校核 (24)浮阀塔的负荷性能图 (25)雾沫夹带线 (25)液泛线 (26)降液管超负荷线 (27) (27)液相下限线 (27)操作点 (28)总论 (29)致谢 (30)参考文献 (32)附录 (34)摘要本设计任务为设计一个精馏塔来进行丙烯-丙烷混合物的分离,采用连续操作方式的浮阀精馏塔。

丙烯制冷系统方案选择与设计分析 尹晓慧

丙烯制冷系统方案选择与设计分析尹晓慧摘要:针对炼厂对工业氢气品质和用量的提高,煤制氢装置气化原料的多样性,净化装置酸性气体脱除单元各工况所需冷量范围变化较大,提出配套丙烯制冷系统采用蒸汽驱动的离心压缩机与电机驱动的螺杆压缩机并联运行方案,并对重要设计要点进行分析。

关键词:丙烯制冷;煤制冷;分析一、制冷技术工作原理采用的方法是用循环的水来加以冷却、冷凝压缩机的出气口倒出丙烯液,循环冷却水在三十三摄氏度入,在四十三摄氏度出,若将丙烯冷却到了四十摄氏度时,会由于导热温度的温差小,会让冷却交换器的设备尺寸大,装备的资金高,所以经过严格的计算,决定将丙烯冷却到四十二摄氏度,又考虑到三摄氏度的安全余留,表示在冷却器中四十五摄氏度下可以将气态的丙烯转化为液态的丙烯,再冷却到四十二摄氏度后装入丙烯收集瓶中。

1.1冷凝器的换热管破裂分析对于丙烯冷却器来说,它的壳流动的是气态的丙烯,管内流动的是循环水,再考虑到换热管会炸裂的情况,我们在循环水管道上按照了安全器,利用高压液体再低压下蒸发,在等温度从外界获取热量,利用液体的气化的相互变化的热吸收热量,来达到制冷的效果,蒸发器里面的液体吸热后会蒸发成气体,回到压缩机入口,经压缩机缩到较高的压力后再进行冷却、冷凝成液体,然后再经过高压液体节流装置进入低压装备进行吸热、蒸发。

就这样一次又一次的,就能达到循环制冷的效果。

但是对丙烯冷却器来说,可能是气态丙烯变为液态的丙烯而后变冷,一旦换上热管就会炸裂,液态的丙烯就会膨胀,泄露的丙烯和循环水的操作压力是0.4帕,温度会降低零下五摄氏度,这个时候循环水就会结冰,从而也就会影响到换热器出现堵塞的问题,所以我们要对丙烯冷却器的换热器进行压力的提升,并在循环水的管道两侧加一个取样口,在需要进行检验时,方便分析丙烯是否泄露。

二、制冷技术分析煤制天然气配套的低温甲醇洗工艺装置使用的丙烯压缩制冷的装备有水煤浆气化装备、合成气体的净化装置,气化主要是用“非催化部分氧化法”工艺流程,以氨气和丙烯为生产原料,与氧气和水在高强度的强温强压下进行气化反应产生粗合成气体后的净化装置。

毕业设计(论文)-年产6万吨丙烯分离工段设计

沈阳化工大学本科毕业论文题目:6万吨/年丙烯分离工段设计院系:化学工程学院专业:化学工程与工艺班级:学生姓名:指导教师:论文提交日期:2011年6月24日论文答辩日期:2011年6月28日毕业设计(论文)任务书化学工程学院院(系)化学工程与工艺专业2007—08班学生:XXX内容摘要丙烯是石油化工的基本原料之一,在原油加工中具有重要作用。

由裂解气净化与分离工段的丙烯精馏塔分离出的丙烯除了用于生产聚丙烯外,还大量地作为生产丙烯腈,丁醇,辛醇,环氧丙烷,异丙醇等产品的主要原料。

为了更好的提高生产能力,本着投资少,能耗低,效益高的想法,本文对年产6万吨丙烯精馏塔进行了设计。

本设计首先采用简捷法初步算出了理论塔板数,利用恩特伍德公式确定最小回流比,然后以简捷法的计算结果作为初值,应用Aspen Plus软件对丙烯精馏塔操作进行了稳态模拟,并以经济指标为目标函数,对操作条件进行了优化,得出了塔顶丙烯收率为99.6%的最佳塔板数、回流比以及进料位置(murphree板效率为60%)。

接着进行全塔模拟,依然以塔顶丙烯收率为99.6%为标准,确定了各塔(乙烯塔、乙烷塔、丙烯塔、丙烷塔、甲烷塔)的塔板数、回流比及进料位置(murphree板效率为60%)等设计参数。

之后改变整体模拟过程的进料组成(裂解气来源与模拟过程不同),即对进料组成进行微调后,可以测算整体装置弹性区间。

用Aspen Plus软件进行模拟,结果发现本组整体装置模型结果的模拟结果与上一种进料组成相差不大。

经软件模拟,当丙烯含量处于14-14.8%之间,乙烯含量处于28.3-28.7%之间的时候(油质介于轻柴油和抽余油之间)丙烯收率仍可以达到99.5%的水平,此为整体装置的操作弹性区间。

由于对丙烯纯度要求极高,本文设计的精馏塔塔板数较多,丙烯塔较高,因此设计为两个塔。

最后以优化后的精馏塔结果为基础,确定了该塔的设备参数,塔径,浮阀塔盘,塔高,热负荷,从而设计了塔底再沸器,塔顶冷凝器以及塔体主要设备。

【论文】25kg-s丙烯冷却器的设计

摘要本文对丙烯冷却器进行了设计,丙烯冷却器属于管壳式换热器。

由于浮头式换热器的管束膨胀不受壳体的约束,壳体与管束之间不会由于膨胀量的不同而产生热应力。

而且在清洗和检修时,仅需将管束从固定端抽出即可,能适应管壳壁间温差较大,或易于腐蚀和易于结垢的场合。

所以本文选的是浮头式换热器的设计。

本文先介绍了换热器的工程背景、研究设计现状、结构形式等,接着主要对所选换热器进行了工艺设计,计算浮头换热器的传热面积、传热量、总传热系数、管、壳程压力降等热力参数,使其满足使用要求,并进行简单的结构设计;然后根据GB150-98《钢制压力容器》和GB151-89《钢制管壳式换热器》对换热器的主要零部件——特别是受压部件如筒体,管箱,管板,封头,法兰等作应力计算,并校核其强度。

运用AutoCAD 软件绘制装配图,手绘主要零件图。

经计算校核本次设计的浮头式换热器满足工程要求,条件合格。

在实际工程设计运用中,具有很好的价值。

关键词:管壳式换热器,浮头式换热器,工艺计算,结构计算,强度校核AbstractA propylene cooler is designed in this paper. Propylene cooler belongs to Tubular heat exchanger. Because the restrain expand of Internal floating head exchanger is not binded, it d oesn’t produce stress of heat between the shell and the restrain because of the difference of the expand quantity. When cleaning and checking, you just need to pull the restrain from the fixed one. This configuration can get used to the big difference of temperature between the tube and the shell and the place corroded easily. So Internal floating head exchanger is designed in the paper. First, background, research status quo and configurations are introduced in the paper. Second, technics are designed in order to meet the process requirement. The thermal performance parameters are rated .The next step is to calculate intensity of the main parts by the standard GB150 and GB151,for example: shell, channel, tube sheet, channel flange and head. And select a configuration. Lastly, the assembly draft is drawn by software AutoCAD. And the partly draft are drawn handly. The exchanger designed in this paper satisfies the requirements of engineering and has a good value in the practical project.Key words: Tubular heat exchanger, Internal floating head exchanger, Technics calculate, configuration calculate, Intensity calculate目录第一章绪论 (1)1.1 选题背景,研究意义及文献综述 (1)1.2 研究的内容 (15)1.3 研究步骤 (15)第二章工艺计算 (16)2.1 工艺条件 (16)2.2 丙烯物性参数 (16)2.3 水物性参数 (16)2.4 计算过程 (17)2.5 小结 (22)第三章结构计算和强度校核 (23)3.1 浮头式换热器筒体设计 (23)3.1.1 设计条件 (23)3.1.2 设计温度下厚度计算 (23)3.1.3 压力试验时应力校核 (24)3.1.4 压力及应力计算 (24)3.2 浮头式换热器前端封头管箱筒体设计 (24)3.2.1 设计条件 (24)3.2.2 设计温度下厚度计算 (25)3.2.3 压力试验时应力校核 (25)3.2.4 压力及应力计算 (25)3.3 平盖的设计 (26)3.3.1 平盖的设计条件 (26)3.4 壳体法兰 (28)3.4.1 设计条件 (28)3.4.2 垫片设计 (28)3.5 管箱法兰 (32)3.5.1 设计条件 (32)3.5.2 垫片设计 (32)3.6 外头盖筒体设计 (36)3.6.1 设计条件 (36)3.6.2 厚度计算 (36)3.6.3 压力试验时应力校核 (36)3.6.4 压力及应力计算 (37)3.7 外头盖碟形封头设计 (37)3.7.1 设计条件 (38)3.7.2 受内压(凹面受压)碟形封头的厚度计算 (38)3.7.3 压力计算 (38)3.8 浮头法兰及封头设计 (38)3.8.1 设计条件 (38)3.8.2 封头壁厚计算 (39)3.8.3 螺栓受力计算 (39)3.9 浮头式换热器管板设计 (41)3.9.1 设计条件 (41)3.9.2 结构尺寸参数 (42)3.9.3 各元件材料及其设计数据 (42)3.9.4 计算 (42)3.10 钩圈设计 (46)3.11 补强设计 (46)3.11.1 设计条件 (46)3.11.2 补强计算 (46)3.12 接管的设计 (47)3.12.1 壳程流体进出口接管 (47)3.12.2 管程流体进出口接管 (47)3.13 拉杆,定距管的设计 (47)3.13.1 拉杆设计,拉杆的结构形式 (47)3.13.2 拉杆的直径和数量 (48)3.13.3 拉杆的尺寸 (48)3.13.4 拉杆垫圈 (48)3.13.5 拉杆螺母 (48)3.14 折流板的设计 (48)3.15 鞍座的设计 (49)3.16 滑道 (49)第四章制造、检验和验收 (50)4.1 换热器受压部分的焊缝 (50)4.2 壳体 (50)4.3 换热管 (50)4.4 管板 (50)4.5 热管与管板的连接 (51)4.6 折流板 (51)4.7 管束的组装 (51)4.8 密封面 (51)4.9 密封垫片 (51)4.10 补强圈 (51)4.11 焊缝 (52)4.12 无损探伤 (52)4.13 压力实验 (52)第五章安装、试车和维护 (53)5.1 安装 (53)5.2 试车 (53)5.3 维护 (53)第六章结论 (54)6.1 结论 (54)6.2 发展趋势 (54)参考文献 (55)致谢 (56)附录 (57)声明 (61)毕业设计小结 (62)第一章绪论1.1 选题背景、研究意义及文献综述1.1.1 选题背景在石油、化工、轻工、制药、能源等工业生产中,常常需要把低温流体加热或者把高温流体冷却,把液体汽化成蒸汽或者把蒸汽冷凝成液体。

丙烯精制工艺工段毕业设计

丙烯精制工艺工段毕业设计一、引言丙烯精制工艺是石油化工领域中一项重要的技术,它涉及到丙烯的提纯、净化、分离等过程。

本文以丙烯精制工艺工段毕业设计为例,详细阐述了丙烯精制工艺的设计理念、工艺流程、设备选型、安全与环保措施等内容,旨在为相关领域的研究和实践提供参考。

二、设计理念丙烯精制工艺的设计理念是以提高产品质量、降低成本、安全环保为核心。

通过优化工艺流程,提高设备的自动化程度,降低人工干预,提高生产效率。

同时,注重环境保护,采用先进的环保技术和设备,确保生产过程对环境的影响最小化。

三、工艺流程丙烯精制工艺流程主要包括预处理、脱硫、脱水、除尘等步骤。

首先,对丙烯原料进行预处理,去除其中的杂质和水分。

然后,通过脱硫剂脱除丙烯中的硫化物。

接下来,采用高效脱水装置去除丙烯中的水分。

最后,使用高效过滤器去除丙烯中的颗粒物和粉尘。

在整个过程中,需要密切关注工艺参数的变化,确保产品质量和安全。

四、设备选型为了实现丙烯精制工艺的自动化和高效化,需要选择合适的设备和仪器。

根据工艺流程和参数要求,选择了适宜的泵、压缩机、阀门、加热器、冷凝器、过滤器等设备。

同时,为了确保生产安全和环保,选择了防爆、环保型的设备,如防爆电机、环保型过滤器等。

在设备选型过程中,注重设备的性能、可靠性、耐用性等方面,以确保生产过程的稳定性和安全性。

五、安全与环保措施丙烯精制工艺涉及到易燃、易爆、有毒物质的处理,因此需要采取相应的安全措施。

首先,加强设备维护和管理,确保设备正常运行,避免因设备故障引发事故。

其次,加强员工安全培训,提高员工的安全意识和操作技能。

同时,在生产过程中严格遵守安全操作规程,确保生产安全。

在环保方面,丙烯精制工艺会产生废气、废水和固体废弃物。

为了减少对环境的影响,采取了以下措施:一是加强废气处理,采用高效除尘器和脱硫剂等设备,确保废气达标排放;二是废水处理,采用絮凝剂沉淀法等处理方法,确保废水达标排放;三是固体废弃物分类处理,将可回收利用的废弃物进行回收利用,无法回收利用的废弃物则进行安全填埋处理。

毕业设计(论文)-年产20万吨丙烷制丙烯合成工段工艺设计

毕业设计(论文)- 年产20万吨丙烷制丙烯合成工段工艺设计1. 引言在化工领域中,丙烷制丙烯是一项具有重要意义的工艺。

丙烯是一种广泛应用于塑料制造、合成橡胶和化学品生产等领域的基础原料。

本文致力于设计一个年产量达到20万吨的丙烷制丙烯合成工段的工艺流程。

2. 工艺介绍2.1 原料选择•主要原料:丙烷•辅助原料:空气、水蒸汽等2.2 丙烯合成反应丙烷制丙烯的主要反应过程是经过催化剂的催化作用,将丙烷分解生成丙烯。

反应方程式如下:C3H8 ⟶ C3H6 + H22.3 反应条件为了达到较高的丙烯产率和选择性,需要控制一定的反应条件:•反应温度:在400-500°C之间•反应压力:在1-2 MPa之间•反应物质的进料比例:根据具体工艺设计确定•催化剂选择:根据实验结果选择适合的催化剂3. 工艺流程设计3.1 原料准备在丙烯合成工段,首先需要对原料进行准备工作。

主要包括对丙烷、空气和水蒸汽的准备和预处理。

3.2 反应器设计反应器是丙烷合成丙烯工艺的核心装置。

在设计反应器时,需要考虑以下几个方面的因素:•反应器的体积与产能的关系•反应器的物质传质和热传递特性•反应器的操作压力和温度控制•反应器的安全性和可控性3.3 分离装置设计在丙烯合成反应之后,需要对产物进行分离和纯化。

常见的分离装置包括:冷凝器、分离塔、吸附塔等。

这些装置可以将反应产物中的杂质、副产物等分离出来,从而提高丙烯的纯度。

3.4 能耗分析在工艺设计中,除了关注产品的产量和质量外,还需要对工艺设计的能耗进行分析。

能耗分析可以帮助确定合理的能源利用方案,提高工艺的能源效率。

4. 结果与讨论通过对年产20万吨丙烷制丙烯合成工段的工艺设计,可以得到以下几个方面的结果和讨论:•反应器的尺寸和催化剂的选择对工艺的影响•对原料的预处理对丙烯合成的效果的影响•分离装置的效率和能耗对工艺的影响根据实际工艺设计和实验结果,可以对工艺进行调整和优化,以提高丙烯的产量和质量。

丙烯冷却器单回路控制系统设计

丙烯冷却器单回路控制系统设计1. 引言本文旨在探讨丙烯冷却器单回路控制系统的设计。

丙烯冷却器是一种用于冷却丙烯(propylene)的装置,丙烯是一种广泛应用于工业生产中的化学品。

为了确保丙烯冷却器的正常运行,设计一个稳定而可靠的控制系统是至关重要的。

本文将详细介绍丙烯冷却器的工作原理、控制系统的要求以及设计过程。

2. 丙烯冷却器工作原理丙烯冷却器主要由冷却器本体、冷却水系统和控制系统组成。

其工作原理如下:2.1 冷却器本体丙烯冷却器本体是一个管道系统,由一系列冷却器管和换热管组成。

丙烯在管道内流动时,通过与冷却水的换热来降低温度。

冷却器本体的设计要求良好的换热效果,以确保丙烯能够快速降温并满足生产需求。

2.2 冷却水系统冷却水系统负责提供冷却水供丙烯冷却器使用。

冷却水通过一系列水泵、管道和阀门流动到冷却器本体中,在与丙烯的换热过程中吸收热量。

为了保持冷却水的适宜温度和流量,冷却水系统需要一个稳定而可靠的控制系统。

2.3 控制系统控制系统是丙烯冷却器的核心部分,它监测和控制丙烯的温度、流量和压力等参数,以确保丙烯冷却器的正常运行。

控制系统的设计需要考虑到以下几个方面:2.3.1 温度控制丙烯的温度对产品质量有着重要影响,因此需要监测并控制丙烯的温度。

可以通过安装温度传感器来实时监测丙烯的温度,并利用控制系统中的温度控制器来调节冷却水的流量和温度,以实现温度的精确控制。

2.3.2 流量控制冷却水的流量直接影响到丙烯的冷却效果,因此需要监测并控制冷却水的流量。

可以安装流量传感器来实时监测冷却水的流量,并利用控制系统中的流量控制器来调节水泵的转速和阀门的开度,以实现流量的精确控制。

2.3.3 压力控制丙烯冷却器中的压力需要在一定范围内保持稳定,过高或过低的压力都会影响到丙烯的正常运行。

可以安装压力传感器来实时监测丙烯的压力,并利用控制系统中的压力控制器来调节冷却水系统中的阀门开度,以实现压力的精确控制。

丙烯-毕业设计任务书

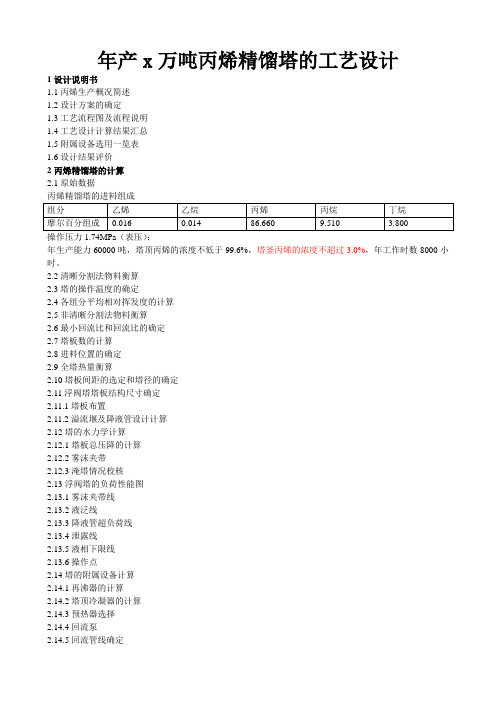

年产x万吨丙烯精馏塔的工艺设计1设计说明书1.1丙烯生产概况简述1.2设计方案的确定1.3工艺流程图及流程说明1.4工艺设计计算结果汇总1.5附属设备选用一览表1.6设计结果评价2丙烯精馏塔的计算2.1原始数据操作压力1.74MPa(表压);年生产能力60000吨,塔顶丙烯的浓度不低于99.6%,塔釜丙烯的浓度不超过3.0%,年工作时数8000小时。

2.2清晰分割法物料衡算2.3塔的操作温度的确定2.4各组分平均相对挥发度的计算2.5非清晰分割法物料衡算2.6最小回流比和回流比的确定2.7塔板数的计算2.8进料位置的确定2.9全塔热量衡算2.10塔板间距的选定和塔径的确定2.11浮阀塔塔板结构尺寸确定2.11.1塔板布置2.11.2溢流堰及降液管设计计算2.12塔的水力学计算2.12.1塔板总压降的计算2.12.2雾沫夹带2.12.3淹塔情况校核2.13浮阀塔的负荷性能图2.13.1雾沫夹带线2.13.2液泛线2.13.3降液管超负荷线2.13.4泄露线2.13.5液相下限线2.13.6操作点2.14塔的附属设备计算2.14.1再沸器的计算2.14.2塔顶冷凝器的计算2.14.3预热器选择2.14.4回流泵2.14.5回流管线确定2.14.6进料泵流量3设计图纸3.1工艺流程图3.2设备布置图3.3塔的装配图4参考文献时间安排8.26-8.31收集资料9.1-9.8物料衡算相关内容9.9-9.12热量衡算9.13-9.18塔结构设计计算9.19-9.28绘制设计图纸9.29-9.30设计计算书电子稿审核10月份答辩工作准备自拟题目亦可。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

中国矿业大学银川学院本科毕业设计( 2013 届)题目丙烯项目急冷塔与预急冷塔水系统设计系别化学工程系专业班级化学工程与工艺(1)班学生姓名 gggggj 指导教师赵云发米彩霞教务处制年月日中文题目:丙烯项目急冷塔与预急冷塔水系统设计毕业设计共35页图纸共 5张说明书共30页完成日期:2013年05月01日答辩日期:2013年05月10日摘要甲醇制丙烯(MTP)工艺是使用甲醇作为原料生产聚合物级丙烯的工艺,该工艺包含五个工艺步骤,其中预急冷和急冷属于水烃冷却分离部分,其主要作用是将MTP反应器来的产品气进行冷却。

水从碳氢化合物中分离出来,碳氢化合物蒸汽从预急冷塔出来后进入急冷塔进一步冷却。

预急冷塔和急冷塔塔底的凝液(工艺水),一部分进入工艺蒸汽塔用来生产工艺蒸汽,剩余大部分经处理后仍作为预急冷塔和急冷塔塔的冷却水。

经实践证明预急冷塔和急冷塔塔底的工艺水含油较多,导致从工艺蒸汽塔生产出来的工艺蒸汽含油量高。

含油的工艺蒸汽会对生产造成影响:造成丙烯产品不合格,甚至系统跳车。

MTP反应器的反应产物除了烯烃和工艺水外还有些有机酸,造成pH值偏低,这部分酸性物质会对管线和设备会产生腐蚀现象。

为解决工艺水中含油量高的问题,设计在工艺水泵后添加设备工艺水、工艺水除油罐,使预急冷塔与急冷塔底产出的工艺水,经工艺水泵进入工艺水除油罐过滤器过滤后,进入二甲醚(DME)冷凝器换热后,最终进入工艺蒸汽塔。

本设计主要对工艺水除油罐进行了设计,改善了工艺水含油量高的问题,提高了丙烯生产率。

为了改善pH值问题,增加一套缓蚀剂注入系统,配合pH值控制。

以便更有效地防止腐蚀的发生。

关键词:丙烯;MTP;除油罐过滤器目录1 绪论 (1)1.1丙烯发展前景 (1)1.2现有的烯烃制取工艺 (1)1.3甲醇制丙烯(MTP)工艺 (1)1.3.1 MTP反应系统 (2)1.3.2 工艺蒸汽生产流程 (3)1.4急冷系统 (3)2 整改及设计 (5)2.1工艺水中含油超标问题 (5)2.2工艺水P H值问题 (5)3 立式除油罐设计 (7)3.1立式除油罐的除油原理 (7)3.1.1含油污水中油珠粒径的划分 (7)3.1.2 立式除油罐的除油方法和原理 (7)3.1.3 对流碰撞聚结过程 (9)3.1.4 油层过滤过程 (9)3.2立式除油罐的水量计算 (9)3.2.1设计水量的计算 (9)3.2.2 校核水量的计算 (9)3.2.3 最小运行水量的计算 (10)3.3加速浮升法计算 (10)3.3.1 油颗粒的匀加速浮升 (10)3.3.2 用静止浮升法测定油颗粒加速度 (12)3.3.3 匀速浮升法和加速浮升法去除最小油颗粒粒径计算 (14)3.4立式除油罐的工艺设计及计算 (16)3.4.1 水平截面积的计算 (16)3.4.2 除油罐全高计算 (16)3.4.3 配水、集水管路设计及计算 (17)3.4.4 立式除油罐的高程布置 (18)3.4.5 立式除油罐计算结果的校核 (18)3.5立式除油罐的改进工艺 (19)4 PH值控制措施 (20)4.1腐蚀控制措施 (21)4.2缓蚀剂的选择 (21)结论 (22)致谢 (24)参考文献 (25)附录A (26)附录B (29)1 绪论1.1 丙烯发展前景丙烯等低碳烯烃是重要的基本化工原料,随着我国国民经济的发展,特别是现代化学工业的发展对低碳烯烃的需求日渐攀升,供需矛盾也日益突出。

迄今为止,制取乙烯、丙烯等低碳烯烃的重要途径,主要是通过石脑油、轻柴油,均来自石油,的催化裂化、裂解制取,导致石脑油、轻柴油等资源面临着越来越严重的短缺局面。

而我国是“多煤、少油、少气”的国家,近年来原油进口量已占加工总量的一半左右,以乙烯、丙烯为原料的聚烯烃产品仍将维持一定的进口比例[1]。

因此,发展非石油资源来制取低碳烯烃的技术日益引起人们的重视。

1.2 现有的烯烃制取工艺煤制烯烃技术是发展新型煤化工的核心技术之一,也是今后煤化工产业发展的一个重要方向。

国外由甲醇制丙烯的方法主要有两种:一种是甲醇制烯烃(MTO)技术,即由甲醇首先生产出合成气,然后将合成气转化为乙烯和丙烯混合物的工艺;另外一种是甲醇制丙烯(MTP)技术,即由甲醇首先生产出二甲醚,然后将二甲醚转化成丙烯的工艺。

德国Lurgi 公司的MTP示范装置于2001年在挪威建成运转,之后该公司又与伊朗Zagros石化公司签约,建设两套相同规模的5000t/d甲醇生产装置,同时配套建设一套甲醇制丙烯生产装置[2]。

Lurgi公司MTP工艺从1999年完成了单环PDU试验, 2002年完成了三段PDU试验,放大4倍,装置进料能力为1.2kg/h;2002年在挪威完成放大巧倍三段示范装置,进料能力为15Kg/h;2003年在伊朗完成了6段PDU放大10倍,进料能力达150Kg,之后放大690倍。

Lurgi公司拟建的大型M仰装置在特立尼达、加拿大、中国、美国和中东都有分布。

Lurgi公司基于由德国南方化学公司提供的改性ZSM-5分子筛催化剂,开发了一种转化甲醇成丙烯的工艺(MTP)。

该工艺采用固定床反应器[3]。

1.3 甲醇制丙烯(MTP)工艺甲醇制丙烯(MTP)工艺是德国鲁奇公司使用甲醇作为原料生产聚合物级丙烯的专利技术,该工艺同时可副产乙烯,LPG和汽油。

MTP工艺包含五个工艺步骤:MTP反应部分、MTP 反应器再生部分、水烃冷却分离部分、碳氢压缩部分、产品/副产品精制部分[4]。

1.3.1 MTP反应系统热的DME/HC循环物料和来自工艺蒸汽塔的过热蒸汽在MTP反应器进料混合器混合。

混合的MTP反应器进料大部分在加热炉用燃料气或LPG作燃料进行加热后分三路进入MTP 反应器,还有部分没有加热的物料分三路经调节阀后与从加热炉出来的三股物料混合,然后压力降至MTP反应器的进口压力0.2MP,在减压过程中,从甲醇回收塔来的不凝组分、从氧化物闪蒸罐来的气相也在这里混合后进入MTP反应器的第一层。

在DME分离罐中反应物料被分离成液态的富集水和富集DME的气相。

两相都作为中间原料送入MTP反应器的2-6层,液汽比满足中间冷却的要求。

顶部气态富集DME的大部分物料进入DME加热器用高压蒸汽加热后经流量调节进入MTP反应器2-6层,剩余的部分物料经温度调节后与加热的气相DME汇合以调节反应器温度。

另外冷的再生气、低压氮气、工艺空气在装置开车或催化剂再生等境况下也经这五条线进入MTP反应器2-6层。

底部液态富集水在DME空冷器中冷却后,一股去急冷塔用于停车时回收物料,一股进入DME冷凝过冷器E-60118中用丙烯气继续冷却后与的其余物料汇合后进入MTP反应器2-6层。

在MTP反应器中,甲醇/二甲醚混合物在沸石催化剂的作用下,反应为达到合成烯烃的高选择性,催化剂床层的操作温度是450℃-480℃和较低的操作压力,本设计是基于以下条件:每个催化剂床层出口温度是480℃,最后一个催化剂床层出口压力是0.13MP[4]。

MTP反应器总体反应是放热反应,要求中间冷却在需要的温度范围内以保持适当的温度,这是通过中间进料实现的。

MTP反应器包括六层催化剂,每个催化剂床层的新鲜的甲醇/二甲醚进料量都是同一种方式调节,每个床层的绝热温升相同,这样可以保证各床层在相似的反应条件下获得最大的丙烯收率。

从催化剂1-5层来的中间产品,在进入到下一级床层前,被液态的水/DME与另外新鲜的气态DME/甲醇混合物所冷却。

大部分的冷却是通过从DME冷凝空冷器至MTP反应器的2-6床层注入和汽化液态富集过冷水完成的。

每个床层精确的出口温度是通过改变气态DME物料温度来实现的,微调是通过调整DME加热器反应器每个床层的旁路物流来保证的。

在反应器运行期间,形成少量的重质碳氢化合物会堵塞催化剂的部分活性空间为了使碳化最小化,在MTP反应器的第一层催化剂床层中加入了工艺蒸汽,蒸汽也可作为放热反应的冷源,从而有助控制温度的上升,在后面床层产生了额外的反应水,因此没有额外的工艺蒸汽添加MTP反应器床层2-6床层DME/甲醇的进料中。

通过碳原子数小于或者高于3的循环碳氢化合物(丙烯),进入到MTP反应器第一层来提高丙烯的产量。

另外碳氢化合物还可以作为反应的热载体,以便控制催化剂床层的温度。

1.3.2 工艺蒸汽生产流程为了使MTP反应器催化剂的结焦趋势最小化,也为了提高气体通过MTP反应器的热效率,在MTP反应器的第一层碳氢化合物中加入了过热蒸汽。

MTP反应器排出的水在预急冷塔和急冷塔中被冷凝。

从急冷系统工艺水泵来的工艺水,首先经DME分凝器与第二甲醇甲醇预热器来的二甲醚换热后,进入工艺蒸汽塔顶冷凝器中。

然后在工艺水预热器用中压蒸汽加热后,进入工艺蒸汽塔的底部。

在工艺蒸汽塔中,工艺水通过工艺蒸汽塔再沸器用中压蒸汽作热源再沸,为了脱除水溶性杂质,工艺蒸汽塔冷凝器在塔中提供回流(工艺蒸汽塔冷凝器属于内置式冷凝器,在工艺蒸汽塔上部),这些杂质作为废水在塔底被清除[5]。

离开工艺蒸汽塔塔顶的工艺蒸汽,一路工艺蒸汽去往加热炉首先在对流段预热后,然后与热的DME循环物料在MTP反应器进料混合器进行混合。

一路随冷的富集液态水的物料这条线进入MTP反应器。

一路送入急冷塔、一路送入再生气加热炉用来吹扫和热备MTP反应器。

还有部分工艺蒸汽与二甲醚气相物料这条线进入DME加热器。

从工艺蒸汽塔来的工艺蒸汽去往加热炉对流段预热前有一路工艺蒸汽没有进入加热炉,然后与另一路在加热炉加热的蒸汽汇合后,之后与热的DME循环物料在MTP反应器进料混合器混合。

混合的MTP反应器进料大部分在加热炉用燃料气或LPG作燃料进行加热后分三路进入MTP反应器,还有部分没有加热的物料与从加热炉出来的三股物料混合后进入MTP反应器。

1.4 急冷系统急冷系统的部分工艺水经空冷、水冷器后进行后进行循环,还有部分经工艺水泵送至工艺蒸汽塔中,在工艺蒸汽塔用中压蒸汽蒸出并返回MTP反应器一级床层作为稀释和吸热蒸汽,其余部分工艺水被送至甲醇回收塔回收其中的甲醇和DME后排出界区。

从甲醇回收塔塔底出来的工艺水,少部分工艺水经抽提水冷器用丙烯冷却至30℃后分三路,分别作为氧化物抽提塔、脱丙烷塔分离罐、抽提塔的溶剂,萃取烃类物料中的甲醇、DME等氧化物。

其余部分工艺水经冷却器冷却到约45℃经废水总管送全厂污水处理系统。

从MTP反应器出来的反应器产物经废热回收系统回收热量冷却后,以285.4608t/h的流量,温度为170℃,压力为0.12MPa,进入预急冷塔中,预急冷塔进料口有物料分布器,上部有两层填料。

从急冷塔冷却器来的工艺水与碱液计量泵来的碱液汇合后进入预急冷塔将MTP反应器来的产品气进行冷却。

水从碳氢化合物中分离出来,碳氢化合物蒸汽从预急冷塔出来后进入急冷塔进一步冷却,相应的水被冷凝下来。