草甘膦生产工艺路线比较

草甘膦除草剂农药制剂工艺流程

草甘膦除草剂农药制剂工艺流程英文回答:Glyphosate is a widely used herbicide that is effective in controlling a broad range of weeds. The manufacturing process of glyphosate involves several steps.1. Raw material preparation: The main raw material for glyphosate production is glycine, which is obtained from natural sources or synthesized chemically. Other raw materials include phosphorus trichloride and formaldehyde.2. Reaction: The glycine is first reacted with phosphorus trichloride to form N-phosphonomethylglycine, which is the active ingredient in glyphosate. This reaction takes place in a controlled environment with the help of catalysts and appropriate temperature and pressure conditions.3. Neutralization: The resulting N-phosphonomethylglycine is then neutralized using a basesuch as sodium hydroxide or ammonia. This step helps to stabilize the compound and make it suitable for formulation.4. Formulation: The neutralized N-phosphonomethylglycine is mixed with other ingredients such as surfactants, adjuvants, and solvents to form a liquid formulation. These additional ingredients help to improvethe efficacy and application characteristics of the herbicide.5. Quality control: The formulated glyphosate product undergoes rigorous quality control tests to ensure its effectiveness, stability, and safety. This includes testing for active ingredient content, pH, viscosity, and other physical and chemical properties.6. Packaging and distribution: Once the glyphosate product passes the quality control tests, it is packagedinto suitable containers such as bottles, drums, or tanks. The packaged herbicide is then distributed to agricultural retailers or directly to farmers for use.中文回答:草甘膦是一种广泛使用的除草剂,能有效控制多种杂草。

草甘膦水剂生产工艺

草甘膦水剂生产工艺

草甘膦水剂是一种广谱除草剂,其主要成分为草甘膦。

下面将介绍草甘膦水剂的生产工艺。

首先,草甘膦的原料为草甘膦盐酸盐。

生产草甘膦水剂的第一步是将草甘膦盐酸盐与水进行反应,生成草甘膦的溶液。

反应过程中需要控制反应温度和反应时间,确保反应充分进行。

接下来,将草甘膦的溶液与辅助剂进行混合。

辅助剂包括溶剂、表面活性剂等,其作用是提高草甘膦的溶解度和分散性,保证草甘膦水剂的稳定性。

然后,将混合后的液体进行过滤和浓缩处理,去除杂质和水分。

过滤和浓缩的方法可以采用真空蒸发、冷冻浓缩等技术。

接着,将浓缩后的草甘膦水剂进行灌装和包装。

灌装过程需要保持无菌环境,以保证草甘膦水剂的质量和安全性。

包装常用的材料为塑料瓶或铝箔袋等。

最后,对草甘膦水剂进行质量检验和包装。

质量检验主要包括外观、PH值、含量等指标的检测,确保草甘膦水剂符合国家

标准和客户需求。

包装后,草甘膦水剂可以存放在干燥、阴凉处,保存期限一般为一年左右。

总结起来,草甘膦水剂的生产工艺包括草甘膦的溶解、混合辅助剂、过滤和浓缩、灌装和包装等步骤。

这些工艺步骤的合理操作和控制能够保证草甘膦水剂的质量和稳定性。

草甘膦

caoganlin草甘膦glyphosate一种有机磷, 学名-(膦酰基甲基)甘氨酸纯品为白色固体,熔点约230℃(分解),在水中溶解度为1.2%(25℃),不溶于一般有机溶剂,它的盐在水中有更大的溶解度。

毒性低,急性毒性LD50值:对大白鼠经口为4320mg/kg(见)。

草甘膦的除草性质是1971年由美国D.D.贝尔德等发现的,由开发生产,到80年代已成为世界除草剂重要品种。

生产方法主要有两种:①加压法用三氯化磷与无水甲醛在加压下反应,产物水解得到氯甲基膦酸,再与甘氨酸缩合生成草甘膦原药。

②常压法用氯乙酸和氨水在氢氧化钙存在下反应得到亚氨基二乙酸,再与甲醛、三氯化磷缩合生成中间体双甘膦,最后氧化得到草甘膦原药。

草甘膦是灭生性芽后除草剂,通过茎叶吸收进入植物体内,并传导至全身组织,抑制氨基酸的生物合成,干扰光合作用,使之枯死。

草甘膦对一二年生和多年生深根杂草均能防除,但对作物也有药害,不可直接喷洒到作物植株上。

通常使用其盐类的水溶液,用于橡胶园、茶园、果园、森林苗圃及防火带等除草,也广泛应用于铁路、公路、机场、油库、电站等非农耕地的除草。

草甘膦还可配合免耕法在农作物休耕期或播种前施用,杀死田间覆盖的杂草。

草甘膦在土壤中迅速分解,没有持效期。

目前我国草甘膦主要有两种生产工艺:(氯乙酸)甘氨酸法和(二乙醇胺)IDA法,氯乙酸制甘氨酸法占据主流地位(产量占70%以上)。

这两种路线之所以成为国内主流主要是由国内特殊的行业环境以及技术壁垒造成。

例如国内缺乏稳定低廉的HCN来源,限制了下游IDA的发展,HCN制甘氨酸更有技术方面的困难没有得到发展。

二乙醇胺IDA路线也受制于国内二乙醇胺短缺、进口二乙醇胺价格昂贵。

在这种特殊国情之下,国外完全淘汰的落后的氯乙酸法才占据国内主流地位。

氯乙酸-甘氨酸路线经过国内企业的多年摸索,通过优化生产工艺条件、采用先进的大型设备和DCS自控,产品收率、原材料消耗等方面不断提升,生产成本得以降低,副产物的综合利用也有明显进步。

草甘膦的生产工艺路线及比较

- 22 -

开发指南 精细化工原料及中间体

2008 年第 3 期

显, 如工艺路线长( 收率不高) 、产品含杂质高( 提纯 步骤多) 、副产物和三废多( 环保压力大) 等。

目前, 制约国内 HCN 路线草甘膦的两个主要 瓶颈( 高质量的 HCN 原料和甘氨酸技术壁垒) 均已 经明显改善, 拓展草甘膦市场优势得天独厚。我国天 然气资源丰富, 天然气制 HCN 技术已经相对成熟, 产品质量和成本都已经支持下游衍生产品的发展。 重庆紫光化工的亚氨基二乙腈含量达到 95%以上, 销售价格 13500- 14000 元/ 吨, 相比二乙醇胺有一定 的价格优势, 发展下游 IDA 路线草甘膦具备明显的 经济价值。正在重庆筹建 5 万吨亚氨基二乙腈, 类似

5

甘氨酸/ IDA 浙江菱化集团有限公司

0.5

1.5

IDA 江苏安邦电化有限公司

0.5

2.3 甘氨酸/ IDA 江苏银燕化工股份有限公司

0.5

2.0

IDA 安徽氯碱化工集团有限责任公司 0.5

1.5

甘氨酸 上海市沪江生化厂(沪江联合)

0.5

1.2

甘氨酸 江苏苏州佳辉化工有限公司

0.3

1.2

IDA 上海开普精细化工有限公司

路线在其他企业实施也有传闻。由 HCN 合成 IDA 收率较高( 文献收率 85%- 90%) , 工艺过程适合连续 化、大规模生产, 三废低、副产物少, 也是国际主流的 草甘膦生产工艺。而三峡英力则是甘氨酸路线进步 的代表。该路线的技术先进性非常明显: 流程短, 如 无需氧化步骤; 副产物少; 产品质量好。一旦困扰该 路线的甘氨酸生产技术得到突破, 竞争力也非常突 出。这两种天然气 HCN 路线也存在一定的竞争关 系, 从行业的角度, 这种路线之争对于提高我国草甘 膦行业技术水平、降低成产成本和环保压力大有好 处。不同草甘膦路线的比较见表 1。

制备草甘膦的方法

制备草甘膦的方法草甘膦(Glyphosate),又称为磷甲隆,是一种广谱除草剂,被广泛应用于农业和园艺领域。

草甘膦的制备方法主要包括化学合成和发酵法两种。

一、化学合成法1. 原料准备:化学合成法是通过反应合成草甘膦。

制备草甘膦所需的原料主要包括甘氨酸、甲基膦酸、亚硫酸钠和氯化亚砜等。

2. 反应步骤:步骤一:甲基化反应。

将甘氨酸与甲基膦酸在适当的溶剂中反应,生成甲基甘氨酸甲酯。

步骤二:亚硫酸化反应。

将甲基甘氨酸甲酯和亚硫酸钠在碱性条件下反应,生成甲基甘氨酸亚硫酸酯。

步骤三:氯化亚砜化反应。

将甲基甘氨酸亚硫酸酯与氯化亚砜在适当的温度下反应,生成草甘膦。

3. 反应优化:为了提高反应产率和纯度,可以对反应条件进行优化,例如调节温度、反应时间、反应物比例和催化剂的选择等。

4. 结晶和纯化:反应结束后,将产物通过结晶和纯化步骤进行提纯,得到纯度较高的草甘膦。

二、发酵法1. 菌种培养:发酵法是通过微生物发酵合成草甘膦。

首先需要选择合适的生产菌株,并进行菌种培养。

通常采用大肠杆菌等细菌作为生产菌株。

2. 发酵过程:步骤一:发酵液制备。

将菌种接种到含有适宜营养物质的发酵培养基中,进行培养。

培养条件包括温度、pH值和氧气供应等。

步骤二:发酵过程。

在适宜的培养条件下进行发酵,菌株通过代谢产生草甘膦。

3. 提取和纯化:发酵结束后,需要对发酵液进行提取和纯化。

通常采用溶剂提取、离心和蒸发等步骤,得到草甘膦的浓缩物。

4. 结晶和纯化:将浓缩物通过结晶和纯化步骤进行提纯,得到纯度较高的草甘膦。

制备草甘膦的方法可以根据实际需求选择化学合成法或发酵法。

化学合成法相对较简单,需要的原料较少,但对于某些特殊的化学反应条件要求较高。

而发酵法需要进行菌种培养和发酵过程,操作相对复杂,但可以在较大规模上生产草甘膦。

选择合适的制备方法,可以根据实际情况和生产需求进行权衡和选择。

总结起来,制备草甘膦的方法主要包括化学合成法和发酵法。

化学合成法通过一系列反应合成草甘膦,而发酵法则利用微生物代谢合成草甘膦。

草甘膦合成工艺研究

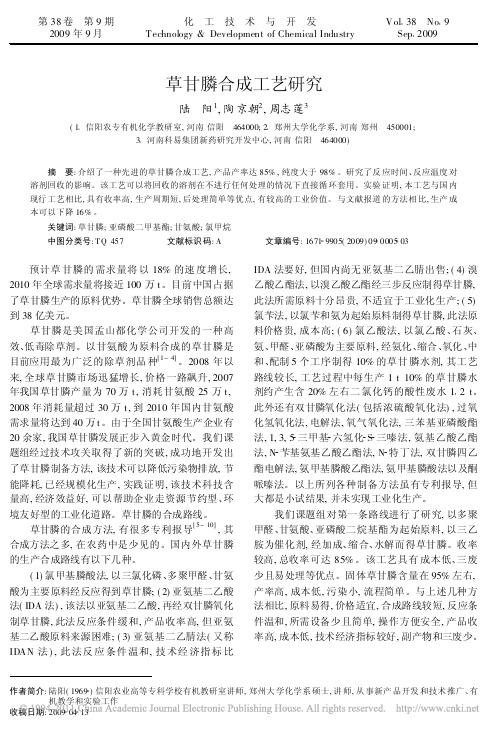

作者简介:陆阳(1969 )信阳农业高等专科学校有机教研室讲师,郑州大学化学系硕士,讲师,从事新产品开发和技术推广、有机教学和实验工作收稿日期:2009 04 13草甘膦合成工艺研究陆 阳1,陶京朝2,周志莲3(1 信阳农专有机化学教研室,河南信阳 464000;2 郑州大学化学系,河南郑州 450001;3 河南科易集团新药研究开发中心,河南信阳 464000)摘 要:介绍了一种先进的草甘膦合成工艺,产品产率达85%,纯度大于98%。

研究了反应时间、反应温度对溶剂回收的影响。

该工艺可以将回收的溶剂在不进行任何处理的情况下直接循环套用。

实验证明,本工艺与国内现行工艺相比,具有收率高,生产周期短,后处理简单等优点,有较高的工业价值。

与文献报道的方法相比,生产成本可以下降16%。

关键词:草甘膦;亚磷酸二甲基酯;甘氨酸;氯甲烷中图分类号:T Q 457 文献标识码:A 文章编号:1671 9905(2009)09 0005 03预计草甘膦的需求量将以18%的速度增长,2010年全球需求量将接近100万t 。

目前中国占据了草甘膦生产的原料优势。

草甘膦全球销售总额达到38亿美元。

草甘膦是美国孟山都化学公司开发的一种高效、低毒除草剂。

以甘氨酸为原料合成的草甘膦是目前应用最为广泛的除草剂品种[1~4]。

2008年以来,全球草甘膦市场迅猛增长,价格一路飙升,2007年我国草甘膦产量为70万t,消耗甘氨酸25万t,2008年消耗量超过30万t,到2010年国内甘氨酸需求量将达到40万t 。

由于全国甘氨酸生产企业有20余家,我国草甘膦发展正步入黄金时代。

我们课题组经过技术攻关取得了新的突破,成功地开发出了草甘膦制备方法,该技术可以降低污染物排放,节能降耗,已经规模化生产,实践证明,该技术科技含量高,经济效益好,可以帮助企业走资源节约型、环境友好型的工业化道路。

草甘膦的合成路线。

草甘膦的合成方法,有很多专利报导[5~10],其合成方法之多,在农药中是少见的。

草甘膦生产工艺

草甘膦生产工艺草甘膦是一种广泛应用于农业领域的除草剂,被广泛用于杂草的防治。

下面将详细介绍草甘膦的生产工艺。

草甘膦的生产工艺主要包括原料准备、反应合成、过滤和干燥、包装和质量检验等步骤。

首先,原料准备阶段。

草甘膦的主要原料是甘氨酸和草酰氯。

甘氨酸是一种生物合成的非蛋白氨基酸,可以通过微生物发酵得到。

草酰氯则是通过对甲酸乙酯和CNCl的反应合成得到。

原料准备包括原料的配方、称量和存储。

接下来是反应合成阶段。

在反应器中,将甘氨酸和草酰氯以一定的计量比例加入到反应器内。

然后加入合适的溶剂,在加入反应助剂的帮助下,进行反应。

在适当的温度和压力下,反应会发生。

这一步骤是草甘膦的关键步骤,需要控制反应时间、反应温度和反应压力,以保证反应的效果和产率。

反应完成后,将反应液进行过滤和干燥。

首先使用过滤设备去除杂质和固体颗粒,然后通过加热和蒸发的方式将溶剂蒸发掉。

得到粗草甘膦产品。

这一步骤是为了去除反应过程中产生的废物和杂质,提高草甘膦的纯度。

最后是包装和质量检验。

将草甘膦产品进行包装,并且进行质量检验。

质量检验包括外观检查、溶解性检验、含量测定和杂质检测等。

只有合格的产品才能出厂。

需要注意的是,在整个生产工艺中,安全生产是非常重要的。

操作人员必须按照操作规程进行操作,确保人员和设备的安全,避免事故的发生。

综上所述,草甘膦的生产工艺包括原料准备、反应合成、过滤和干燥、包装和质量检验等步骤。

每个步骤都需要严格控制操作条件和质量要求,以保证草甘膦产品的质量和安全。

只有在合理的生产工艺控制下,才能生产出高质量的草甘膦产品,为农业生产提供更好的除草剂选择。

草甘膦原粉工艺合成路线浅析

中国科技期刊数据库 科研2015年8期 117草甘膦原粉工艺合成路线浅析刘康琼1彭应波2中蓝晨光化工研究设计院有限公司,四川 成都 610041摘要:阐述了国内草甘膦原粉工艺合成路线,进行IDA 法和甘氨酸法的比较,结合环保核查,对我国草甘膦的发展提出几点建议。

关键词:合成路线;草甘膦;IDA ;甘氨酸;环保核查 中图分类号:TQ457 文献标识码:A 文章编号:1671-5780(2015)08-0117-021 引言草甘膦(Glyphosate ,分子式:C3H8NO5P )是一种高效、低毒、低残留、杀草谱广的芽后灭生性除草剂,具有良好的内吸、传导性能。

自20世纪70年代初,美国孟山都公司研发成功草甘膦以来,由于草甘膦低廉的价格及优异的除草性能,其应用范围不断扩大。

20世纪90年代以来,随着转基因抗草甘膦作物(如大豆、玉米、棉花等)的大面积种植,以及生物能源植物的高速发展和新栽培技术的积极推广,草甘膦已成为世界上销售量最大和增长速度最快的农药品种。

中国为草甘膦原粉的主要生产国和出口国,目前国内草甘膦的产能已达到80万吨。

国内草甘膦合成路线较多,主要包括两大类别:甘氨酸——亚磷酸二甲酯法(以下简称“甘氨酸法”)和IDA (IDAN )法,每个工艺路线根据原料合成路线又可细分,详见下图所示各种合成路线。

图1 IDA 两种主要合成路线图2 甘氨酸两种主要合成路线1.简称IDAN 路线;2.简称IDA 路线;3.简称氯乙酸-甘氨酸路线;4.简称HCN-甘氨酸路线。

2 生产工艺路线2.1 IDA (二乙醇胺-IDA )合成路线IDA 路线由美国孟山都公司发明,2000年孟山都公司专利到期后,国内多家企业开始采用该工艺路线,该路线主要原材料为二乙醇胺、氢氧化钠、三氯化磷(或亚磷酸)、盐酸、甲醛。

二乙醇胺和氢氧化钠通过催化脱氢反应和两步酸解反应制得亚氨基二乙酸(IDA )。

亚氨基二乙酸再与三氯化磷(或亚磷酸)、盐酸、甲醛缩合反应制得双甘膦。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

草甘膦生产工艺路线比较中国行业咨询网 核心提示:草甘膦(英文通用名称Glyphosate)又称农达、农民乐等,属芽后内吸非选择性高效广谱除草剂,具有广谱、低毒和无残留的特点。

草甘膦主要应用于转基因作物领域。

20世纪90年代以来,转基因抗草甘膦作物如大豆、玉米等的创制和大面积种植,使全球对草甘膦的需求持续增加。

为此,2006年底以来,草甘膦价格疯狂上涨,我国草甘膦及上游原材料公司业绩显著提高。

1.我国草甘膦生产能力目前,我国草甘膦生产企业约有30余家,见表1。

2.我国草甘膦生产工艺概况我国草甘膦的生产工艺主要分为甘氨酸法和二乙醇胺一亚氨基二乙酸(IDA)法(表1)。

目前甘氨酸法草甘膦占到国内总产量的70%以上,每吨草甘膦需消耗甘氨酸0.96t,国产甘氨酸80%用于草甘膦生产,市场容量20万t/a左右。

草甘膦生产工艺路线见图1。

国际的主流路线则是氢氰酸-IDA(路线2)。

该方法生产简单、环境友好、操作方便,成本低廉。

世界最大的草甘膦生产企业孟山都在全球的6套生产装置全部采用IDA路线,年产量20万t以上。

我国草甘膦生产工艺,氯乙酸—甘氨酸法(路线4)和二乙醇胺-IDA法(路线1),这两种路线之所以成为国内主流,主要由国内特殊的行业环境以及技术壁垒造成。

例如,国内缺乏稳定低廉的HCN来源,限制了下游IDA的发展,HCN制甘氨酸技术困难尚没有克服。

二乙醇胺-IDA路线也受制于国内二乙醇胺短缺、进口二乙醇胺价格昂贵。

在这种特殊国情之下,已在国外完全淘汰的落后的氯乙酸法才占据了国内主流地位。

氯乙酸-甘氨酸路线经过国内企业的多年摸索,通过优化生产工艺条件、采用先进的大型设备和DCS自控,产品收率、原材料消耗等方面不断提升,生产成本得以降低,副产物的综合利用(如新安股份的氯循环)也有明显进步。

但该路线的弱点也非常明显,如工艺路线长(收率不高)、产品含杂质高(提纯步骤多)、副产物和三废多(环保压力大)等。

目前,制约国内HCN路线草甘膦的两个主要瓶颈(高质量的HCN原料和甘氨酸技术壁垒)均已经明显改善,拓展草甘膦市场优势得天独厚。

我国天然气资源丰富,天然气制HCN 技术已经相对成熟。

重庆紫光化工的亚氨基二乙腈纯度达到95%以上,销售价格13500-14000元/t,相比二乙醇胺有一定的价格优势,发展IDA路线草甘膦具备明显的经济价值。

正在重庆筹建5万t/a亚氨基二乙腈,类似路线在其他企业实施也有传闻。

由HCN合成IDA 收率较高(文献收率85%-90%),工艺过程适合连续化、大规模生产,三废低、副产物少,也是国际主流的草甘膦生产工艺。

而三峡英力则是甘氨酸路线进步的代表。

该路线的技术先进性非常明显:流程短,如无需氧化步骤;副产物少;产品质量好。

一旦困扰该路线的甘氨酸生产技术得到突破,竞争力也非常突出。

这两种天然气HCN路线也存在一定的竞争关系,从行业的角度,这种路线之争对于提高我国草甘膦行业技术水平、降低生产成本和环保压力大有好处。

不同草甘膦路线的比较见表2。

3.草甘膦的主要生产工艺草甘膦的合成路线分为甘氨酸路线和亚氨基二乙酸路线(IDA)。

甘氨酸路线又可分为亚磷酸二甲酯和亚磷酸三甲酯工艺,该路线以多聚甲醛为原料。

目前,我国草甘膦生产甘氨酸法占75%,占据主导地位,而且新建的产能大部分仍然采用甘氨酸法,工艺路线是甘氨酸-亚磷酸二甲酯-草甘膦路线(甘氨酸/3磷酸二甲酯工艺)。

其次为二乙醇胺-IDA-草甘膦路线(亚氨基二乙酸/二乙醇胺工艺,简称IDA法),占另外的30%。

前者的代表是新安股份,后者的代表是华星化工。

3.1 甘氨酸/亚磷酸二甲酯工艺从未来新、扩建项目看,我国主要采用甘氨酸/3磷酸二甲酯路线。

甘氨酸/3磷酸二甲酯工艺生产草甘膦的甘氨酸单耗为0.96t/t。

目前,我国甘氨酸/3磷酸二甲酯法草甘膦产能在7万t/a左右,仅浙江新安江化工集团股份有限公司、镇江江南化工厂和南通江山农药股份有限公司三家合计产能就达到5.9万t/a。

以装置开工率65%计算,年需甘氨酸超过4万t。

从我国几家主要甘氨酸/亚磷酸二甲酯法草甘膦生产企业的动向看,该工艺未来仍有部分新/扩建产能。

其中,2004年江山农药股份有限公司把原计划5000t/a种衣剂改为草甘膦技术改造项目,并把200t/a精喹禾灵项目变为1万t/a甘氨酸项目改造,还把原计划5000t/a多聚甲醛项目扩大到1万t/a,并且已经完工。

说明在当前形势下,江山农药股份公司将继续加大草甘膦的发展力度。

这些都说明甘氨酸/亚磷酸二甲酯法草甘膦生产工艺仍具有发展潜力,甘氨酸在草甘膦行业的市场仍在发展。

氯乙酸是生产甘氨酸的主要原料。

我国主要采用醋酸氯化法生产氯乙酸,产能已超过25万t/a,2套最大的生产装置分别属于阿克苏公司在泰兴化学工业园建设2.5万t/a装置和江苏无锡格林艾普化工股份有限公司2.5万t/a装置,其他均为小规模生产,如河北石家庄合成化工厂、南通江山农药厂、江苏北方氯碱集团、青岛碱业股份有限公司、安庆电化厂、湖南海利常德农药化工厂、太原农药厂等。

甘氨酸/亚磷酸二甲酯工艺经企业不断进行技术完善和工艺优化,竞争力得到进一步的提高,但今后仍将面临IDA法(华星化工采用此工艺)的竞争,多聚甲醛在此领域的消费也将受到挑战。

3.2 亚氨基二乙酸/二乙醇胺工艺二乙醇胺合成草甘膦的制备工艺较为先进、收率较高、产品质量较好,且在生产过程中对环境无污染。

其技术要点是:以二乙醇胺、氢氧化钠等为起始原料,通过催化脱氢制备亚氨基二乙酸,再以中间体亚氨基二乙酸和亚磷酸、甲醛经过缩合反应制得中间体双甘膦后,以双甘膦、双氧水等为原料经氧化反应制得草甘膦原粉。

目前,华星化工采用的工艺是IDA法,在双甘膦一草甘膦的工序中,采用的是国际先进的空气氧化法(国内为双氧水氧化法),可节约原料成本近500元/t,同时可使氧化收率提高至98%—99%(双氧水氧化相应数字85%)。

华星化工生产工艺先进,收率、质量、成本控制等方面在全国处于领先地位。

在二期投产达到规模生产之后,产品的毛利率将有所上升,未来将保持高毛利水平。

华星化工还掌握了用亚氨基二乙腈代替二乙醇胺合成IDA的方法。

该法可以利用我国西南地区丰富的天然气提供相对廉价的原料。

第一步是建立天然气合成IDA生产线,以满足公司以及合资公司的生产需求;第二步是在重庆直接建设草甘膦生产线,逐步发展成为全国最大的草甘膦生产商。

该公司用天然气合成IDA的成本约0.9万元/t,而采用二乙醇胺作原料,IDA的生产成本高达1.3万元/t。

主要原因是二乙醇胺依赖进口,而我国又对其收取反倾销税,价格高。

因此,采用天然气路线,将大大降低产品成本,并减少原材料国际市场波动的风险。

我国IDA法生产草甘膦由于原料IDA供应有限,所以发展较慢。

目前,困扰草甘膦产率和成本的主要瓶颈之一是生产工艺流程中的最后一个工序,即双甘膦氧化为草甘膦的转化率以及催化剂的分离问题。

这一问题直接关系到产品的成本。

此前,该步骤有多种方法可选择,如采用纯氧或双氧水,并需借助催化剂,如浓硫酸、氧化物、钨酸盐等。

这几种方法都存在成本高、工艺复杂、转化率偏低、耗能高等弊病。

中国科学技术大学研究出一种光化学法,可高效、节能地完成上述反应。

该工艺无需催化剂,可有效提高能源利用率,最大限度地增加草甘膦产率,瞬时启动和停止反应,简化工艺,消除污染,实现绿色流程。

目前,该项研究成果已进入中试放大阶段,并取得了较理想的检测结果。

草甘膦不同工艺路线生产指标对比见表3。

从表3可以看出,二乙醇胺工艺路线成本最低(华星化工采取此工艺),亚磷酸二甲酯路线次之,氢氰酸路线最高。

二乙醇胺工艺路线显然最具成长性。

我国氢氰酸路线使用的是合成氢氰酸,价格较高,而且该工艺能耗很高,导致整体生产成本过高。

国内对该工艺的研究并不深入,短期内难有实质性突破。

4.甘氨酸主要生产工艺甘氨酸是结构最简单的氨基酸,广泛用于食品、医药、饲料、农药等领域。

甘氨酸化学合成工艺主要有氯乙酸氨解法、施特雷克法(Strecker)、海因法(Hydantion)及其改进工艺。

国外甘氨酸生产厂家基本上都采用先进的改进Strecker工艺或直接Hydantion工艺,并有采用生物技术由氨基腈生产甘氨酸的发展趋势。

国际大型厂商大多利用丙烯腈副产氢氰酸和羟基乙腈生产甘氨酸,成本低、质量好,一般纯度可以达到99%以上。

4.1 氯乙酸氨解工艺甘氨酸是草甘膦的主要原料,我国目前主要采取以氯乙酸和氨为原料,使用乌洛托品催化剂和水溶剂,后处理采用甲醇醇析获得。

该工艺产生大量富含氯化铵和甲醛的废水,环保处理费用较高。

而且,该工艺生产的甘氨酸产品纯度低,仅为95%,杂质氯化物质量分数高达0.06%-0.5%,要生产草甘膦需进行2次重结晶,对产品的收率影响很大。

氯乙酸氨解法生产甘氨酸原料消耗及成本见表4。

4.2 Strecker工艺将甲醛水溶液、氰化钠和氯化铵混合后在低温下进行反应,反应结束后加入醋酸使亚氨基乙腈析出,然后溶解在乙醇内,加入硫酸后转化为氨基乙腈硫酸盐,最后加入化学计量的氢氧化钡生成硫酸钡和甘氨酸。

该工艺同样存在生产成本高、产品质量差和环境污染严重的缺点。

Strecker工艺原料消耗及成本见表5。

4.3 Hydantion工艺国内甘氨酸生产普遍采用国外完全淘汰的氯乙酸法工艺,产品质量差、流程长、三废多。

三峡英力国内首家应用Hvdantion法生产甘氨酸,技;术先进性无容置疑,但产品收率和规模化生产等关键指标尚需考验,成熟度尚需完善,生产成本还难以准确估计。

国内现有草甘膦企业普遍落后的生产工艺为三峡英力等新生力量提供了良好机遇。

三峡英力甘氨酸项目2007年10月份开始试车,年底投入生产运行。

由天然气制HCN衍生物能发展出两种不同的草甘膦替代技术路线,将对现有路线形成强烈冲击。

4.4 改进的Strecker工艺为了提高甘氨酸的质量,降低生产成本和减少环境污染,国外开发了以氢氰酸替代氰化钠或氰化钾改进的Strecker工艺,反应以氢氰酸、甲醛、氨和二氧化碳为原料,反应液在管式反应器中进行。

该工艺具有流程短、收率高和不产生污染等诸多优势,但由于氢氰酸的剧毒性和易挥发性,无法长距离运输,装置只能放在其原料装置附近。

4.5 直接Hydantion工艺Hydantion工艺的发展源于寻找氢氰酸的替代品,以消除甘氨酸生产的地域局限性。

羟基乙腈是氢氰酸和甲醛的加成产物,其沸点为183℃,在高温下易分解为氢氰酸和甲醛,因此从生产和化学角度来说,以羟基乙腈为原料来生产甘氨酸,既解决了氢氰酸不易处理的缺陷,又保持了改进Strecker工艺的优点。

该工艺目前正成为国外最受关注的技术路线之一。

直接Hydantion工艺原料消耗及成本见表6。

5.结束语由于市场需求强劲和巨大利益的刺激,国内可能会引发又一次草甘膦建设热潮。