板材优化下料的数学模型的研究

基于遗传算法对二维下料问题的研究

基于遗传算法对二维下料问题的研究二维下料问题是在给定一个固定尺寸的矩形板材上,如何合理地摆放不同形状的零件,使得利用率最高的问题。

这是一个经典的组合优化问题,其最终目标是通过合理的摆放方式最大限度地减少原材料的浪费。

遗传算法是一种启发式求解方法,通过模拟自然界中的生物进化过程来寻找最优解。

在二维下料问题中,遗传算法可以通过交叉、变异和选择等操作来搜索最优的零件摆放方案。

需要对问题进行建模。

将矩形板材和各个零件抽象为基本形状,定义其尺寸和位置信息。

然后,我们可以通过编码方式表示每个摆放方案,例如使用二进制串表示零件在矩形板上的位置和摆放方向。

接下来,需要确定适应度函数。

适应度函数用来评估每个摆放方案的好坏程度,通常定义为利用率的倒数,即板材的浪费程度越小,适应度越高。

然后,就可以开始进行遗传算法的操作。

初始化一个种群,其中包含多个个体,每个个体代表一个摆放方案。

然后,通过轮盘赌等选择算子,选择一部分适应度较高的个体用于后续操作。

接下来,可以使用交叉操作对选中的个体进行组合,生成新的子代个体。

交叉操作可以通过交换二进制串的一部分来实现。

交叉产生的子代个体可能具有更好的适应度,可以替代部分较差的个体。

然后,使用变异操作对子代个体进行微调,引入一定程度的随机性。

变异操作可以通过随机翻转二进制串的某些位来实现。

变异可以保持种群多样性,避免陷入局部最优解。

重复选择、交叉和变异操作,直到达到停止准则。

停止准则可以是达到一定的迭代次数,或者种群中最优个体的适应度达到一定的要求。

在每一代进化过程中,可以根据适应度函数对种群进行排序,记录下适应度最高的个体和相应的摆放方案。

这样,在遗传算法完成后,可以得到最优的摆放方案,并计算出最佳利用率。

基于遗传算法的二维下料问题研究包括建模、选择适应度函数、初始化种群、选择操作、交叉操作、变异操作和停止准则等步骤。

通过遗传算法的不断演化,可以找到最优的零件摆放方案,最大限度地减少原材料的浪费。

板材下料优化方案

板材下料优化方案随着工业的快速发展,板材在建筑、装修、家具制造等众多行业中应用广泛。

然而,板材的成本往往占据整个项目的相当大比例,有效地利用板材资源成为了一项重要的任务。

在这篇文章中,我们将探讨板材下料的优化方案,以实现资源的最大化利用。

1. 板材下料的挑战在进行板材下料之前,我们首先需要了解板材的特性和下料过程中面临的挑战。

常见的板材材料包括胶合板、刨花板、中密度纤维板等,它们具有相对固定的尺寸和形状。

而在实际的项目中,板材的需求量和不同尺寸的板材数量往往是不确定的,这就使得下料过程变得复杂。

另外,由于不同项目对板材质量和外观的要求不同,我们需要考虑到板材的纹理、颜色以及表面质量等因素。

因此,在进行下料时,我们需要在满足项目需求的前提下,尽可能地减少浪费和成本。

2. 下料优化方法2.1 利用优化软件随着计算机技术的不断进步,出现了一些优化软件,能够根据输入的板材尺寸和项目需求,自动给出最佳的下料方案。

这些软件利用数学算法进行计算,通过优化材料的利用率,减少浪费。

它们能够自动对板材进行排样,以实现资源的最大化利用。

2.2 微调尺寸在进行下料时,我们可以根据板材的实际尺寸进行微调,以适应项目需求。

这种微调可以包括调整板材的宽度、长度以及厚度等方面。

通过合理的微调,我们可以尽量减少浪费,并满足项目对板材尺寸的要求。

2.3 考虑定制下料有些项目对板材的尺寸要求非常特殊,无法通过常规下料方案满足。

在这种情况下,我们可以考虑定制下料。

通过与板材供应商进行合作,我们可以获得符合项目需求的定制尺寸的板材,以提高资源的利用率。

3. 效果与案例分析对于以上提到的下料优化方法,我们可以通过实际案例来进行分析。

以某家具生产企业为例,他们利用优化软件进行下料,将浪费降低了20%以上。

同时,他们采用微调尺寸和定制下料相结合的方式,将板材利用率提高到了90%以上,大大降低了生产成本。

4. 结论综上所述,板材下料的优化方案是实现资源最大化利用的关键。

面向多原料多零件的大规模优化下料技术研究的开题报告

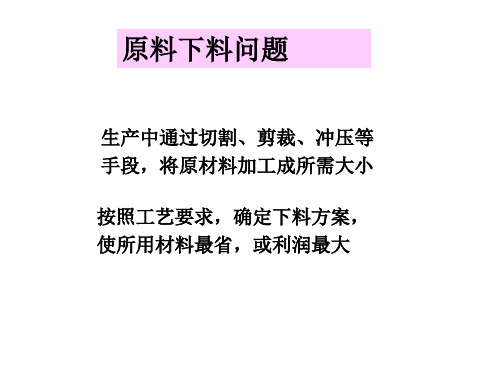

面向多原料多零件的大规模优化下料技术研究的开题报告一、选题背景在现代制造领域,下料技术一直扮演着至关重要的角色。

下料技术的优化,可以降低材料浪费,提高产能和精度,降低生产成本,增强企业竞争力。

然而,目前的下料技术还存在一些问题,比如针对多原料多零件的大规模生产下料难度大、效率低等问题,在生产中往往需要大量人工干预,造成生产成本的增加,降低了企业的竞争力。

因此,开展面向多原料多零件的大规模优化下料技术研究,对促进现代制造业的发展具有重要意义。

二、研究内容本研究主要针对多原料多零件的大规模生产下料优化这一问题进行研究。

具体研究内容如下:1.建立下料优化模型通过对多原料多零件下料问题进行深入分析,建立能够精确描述多原料多零件下料问题的数学模型,包括材料利用率、排布密度和切割精度等因素,为优化下料提供依据。

2.优化下料算法采用现代优化算法,如遗传算法、模拟退火算法等,对下料优化模型进行求解。

将最优解应用到生产中,为企业降低成本,提高产能和质量提供保障。

3.研发下料装备根据所建立的下料优化模型和算法,研发相应的下料装备。

该装备能够自动进行多原料多零件的下料,实现智能化生产,提高生产效率。

三、研究意义本研究将建立能够精确描述多原料多零件下料问题的数学模型,基于现代优化算法实现下料优化,研发相应的下料装备,实现智能化生产。

这对提高生产效率、降低成本和提高产品质量具有重要的实际意义,有助于促进现代制造业的发展。

四、研究方法本研究将采用理论分析、计算机模拟、实验研究等方法,建立下料优化模型,分析优化算法的性能,进行下料装备的设计、制造和测试,探究多原料多零件下料优化技术。

五、研究计划第一年:开展多原料多零件下料问题的调研与分析,研究现代优化算法及其应用,设计下料优化模型。

第二年:实验研究多原料多零件下料优化的效果和装备的性能,并进行初步优化及调试。

第三年:进一步完善下料优化算法、装备,应用到实际生产中。

同时开展推广与应用,为工业领域提供技术支持。

板材自动套料算法研究的现状及应用实例

造 船 技 术

20 0 8年 第 1期 ( 第 2 1期 ) 总 8

板 材 自动 套 料算 法研 究 的现 状及 应 用 实例

龙 哲 , 宇 , 建波 罗 陈

(卜 交通 大学 船 舶 海 洋 与 建筑 工 程 学 院 , 海 2 0 3 ) 海 上 0 0 0

遗 传 算 法

中 图分 类 号 U6 1 7 文 献标 识码 B

大 学 Holn l d教授 提 出的一种 采用 进化 策略在 解空 a

间中寻 找最优 解 的优 化方 法 。它是对 生物 种群 进化 过 程 的模 拟 , 随机 生 成 的种 群 ( 从 即优 化 问题 的解 集) 开始 . 照适 者 生存 原 则 , 过 选 择 、 叉 、 异 按 经 交 变 等 遗传操 作 , 种群 的整体 适应 度 ( 使 即优 化 问题 的 目

则 . 断对当前 解进 行叠 代 , 而 达到 使 目标 函数 最 不 从 优化, 町以 显著提高板材 的利用 率 。陶献伟 等综 合

套料 生成算 法 与填充算法思 想 , 出了一 种适用 于矩 提 形件优 化套料的最小宽度算 法 , 将其 与模 拟退火算 法

2 板 材 自动 套 料 算 法 的研 究 现 状

述 了算 法的实现技术 。通过计 算 实验证 明 , 此算法 能 得 到很好的矩形零件套料 。此外 , 拟退 火算 法也 在 模 套 料优 化 中经常使 用 。这是 一种 解决 组 合优 化 问题 的随机搜 索技术 , 它利用一个 新解产 生装 置和接受 准

最 佳算法 的 自动套料 系统迫 在眉 睫 。 本 文首先 概述 板 材 自动套 料 算 法 的研 究 现 状 。 比较几 种 常 见 算 法 ; 后 着重 介 绍 R本 I MU 船 然 HI 厂使用 中的 自动套 料 软件 F NE T 的基 本算 法 , I S 并 通过 计算 实例 验证 该软件 的有效性 。

一种可变规格板材下料的优化方法

和 板 材 利 用 率 相 关 ,卵 越 大 利 用 率 越 高 ,所 用 板

材 相对越 少 ,材料 成本 相对 越低 。

2 优 化方法

可 变 规 格 板 材 下 料 一 般 流 程 如 图 1所 示 ,下

料 优化 需 要 确 定 使 用 何 种 板 材 、每 种 板 材 的 使 用

由于 该 类 组 合 优 化 问 题 属 于 NP 难 问题 ,不 一

存 在 多项 式 时 间 的算 法 ,但 遗 传 算 法 在 求 解 这 类

问题 上 效 果 突 出 。鉴 于 此 ,本 文 针 对 可 变 规 格板 材 下料 问题 ,以下 料方 案 对应 的 成本 最优 为 目标 ,

化 箱 子 的 序列 选 择 也 没 有协 调优 化 箱 子 之 间的 装 箱效果 。

率和 板 材 使 用 数 量 。本 文 以板 材 成本 统 一 考 虑 板 材 利 用 率 和 使 用数 量 。为 增 强 对板 材 使 用 数 量 的 控 制 ,引 进 板材 加 工 过 程 的 中 间成 本 。 中 间成 本

调 整 后 剩余 零 件 重 新 排 样 ,尺 个 零 件 加 入后 续 零 件序 列并 在后 续板 材上重 新排 样 。 如 果 调 整 效 果 不 优 , 以 当前 调 整 结 果 为 基 础 进 一 步 调 整存 在 更 优 的可 能 性 ,可 以按 概 率 接 收

21 板 材 序列优 化 _

搜 索 合 适 零 件 对 可 能 存 在 的 孔 洞 空 域 加 以填 充 。 排 样 受 零 件 面 积 的 影 响 ,排 样 后 期 随 小 型零 件 的

减 少 ,孔 洞 空域 逐 步 增 加 。一 张 板 材 完全 排 满 后 再 排 放 下 一 张 会使 后续 板 材 利 用 率 逐 渐 降 低 。如 果 在 当前 限 制 某 些后 续 搜 索零 件 的 插 入 ,后 续 的 排样 效果 可 以趋于 更优 。

数学建模---最优化的有效切割问题

合理切割模式

6米钢管根数 0 1 0 2 1 3 0 8米钢管根数 0 0 1 0 1 0 2 余料(米) 3 1 3 3 1 1 3

为满足客户需要,按照哪些种合理模式,每种模式 切割多少根原料钢管,最为节省? 两种 标准 1. 原料钢管剩余总余量最小

Hale Waihona Puke 2. 所用原料钢管总根数最少

决策 变量 xi ~按第i 种模式切割的原料钢管根数(i=1,2,…7) 目标1(总余量) Min Z1 3x1 x2 3x3 3x4 x5 x6 3x7

16 4r12 5r22 6r32 8r42 19

16 4r13 5r23 6r33 8r43 19

整数约束: xi ,r1i, r2i, r3i, r4i (i=1,2,3)为整数

r31 x1 r32 x2 r33 x3 20

r41 x1 r42 x2 r43 x3 15

模 式 1 2 3 4 5 6 7 需 求 4米 根数 4 3 2 1 1 0 0 50 6米 根数 0 1 0 2 1 3 0 20 8米 根数 0 0 1 0 1 0 2 15 余 料 3 1 3 3 1 1 3

约束 满足需求 4 x1 3x2 2 x3 x4 x5 50

x2 2 x4 x5 3x6 20 x3 x5 2 x7 15

钢管下料问题2

增加一种需求:5米10根;切割模式不超过3种。

现有4种需求:4米50根,5米10根,6米20根,8米 15根,用枚举法确定合理切割模式,过于复杂。 对大规模问题,用模型的约束条件界定合理模式

决策变量

xi ~按第i 种模式切割的原料钢管根数(i=1,2,3)

材料加工过程中的建模与优化研究

材料加工过程中的建模与优化研究Introduction材料加工是制造业的核心环节之一,在该领域中,建模和优化都是非常重要的应用技术。

本文将深入探讨材料加工过程中的建模与优化研究相关内容,以期为该领域的研究和应用提供有价值的参考。

Chapter 1: 材料加工的建模方法建模是材料加工过程中的重要环节,准确的建模可以为优化加工流程提供重要的参考。

材料加工的建模方法主要分为以下三种:1. 实验建模实验建模是通过实验数据获得模型参数,进而建立材料加工过程的模型。

该方法的优点在于直接、真实、可靠,但其缺点也显而易见,即需要大量样本和实验条件,而且很难对所有的因素进行全面考虑。

2. 数值建模数值建模是一种利用计算机模拟材料加工过程的方法。

数值建模可以快速创建三维模型并进行材料特性的分析,因此在工程设计和研究中得到了广泛应用。

数值建模的优点在于可以考虑更多的因素,并可提前发现问题,但其缺点是需要大量的计算,且对计算条件的要求很高。

3. 统计建模统计建模是一种结合实验和数值分析的方法。

该方法可以通过建立模型来预测未来的加工过程,并进行优化。

统计建模的优点在于可以在大量实验数据的基础上建立模型,但其缺点是数据的可信度有待提高。

Chapter 2: 材料加工的优化方法材料加工的优化方法主要分为以下三种:1. 经验法经验法是指根据经验和观察,对加工过程进行反复试验和调整,以达到最佳加工效果的方法。

这种方法有明显的局限性,因为最终结果往往只靠技术人员个人经验。

2. 数学规划法数学规划法是通过数学模型的建立,从理论上确定最佳的加工参数,并进行优化,使得材料加工的效率和质量达到最佳。

该方法在现代加工中得到了广泛的应用,可以大大提高材料加工的效率和质量。

3. 人工神经网络法人工神经网络法是一种结合数学和技术的方法,通过模拟生物神经网络的原理,建立非线性的数学模型,模拟材料加工过程,并用于寻找最佳的加工参数。

该方法对加工数据有特殊的处理要求,但是可以更好地拟合材料加工过程,提高工业生产的效益。

木材最优切割

五一数学建模竞赛承诺书我们仔细阅读了五一数学建模竞赛的竞赛规则。

我们完全明白,在竞赛开始后参赛队员不能以任何方式(包括电话、电子邮件、网上咨询等)与本队以外的任何人(包括指导教师)研究、讨论与赛题有关的问题。

我们知道,抄袭别人的成果是违反竞赛规则的, 如果引用别人的成果或其它公开的资料(包括网上查到的资料),必须按照规定的参考文献的表述方式在正文引用处和参考文献中明确列出。

我们郑重承诺,严格遵守竞赛规则,以保证竞赛的公正、公平性。

如有违反竞赛规则的行为,我们愿意承担由此引起的一切后果。

我们授权五一数学建模竞赛组委会,可将我们的论文以任何形式进行公开展示(包括进行网上公示,在书籍、期刊和其他媒体进行正式或非正式发表等)。

参赛题号(从A/B/C中选择一项填写): B参赛队号:参赛组别(研究生、本科、专科、高中):所属学校(学校全称):参赛队员:队员1姓名:XXX队员2姓名:XXX队员3姓名:XXX联系方式:Email:联系电话:日期:年月日(除本页外不允许出现学校及个人信息)五一数学建模竞赛题目:木料切割最优化问题关键词:矩形件下料切割问题guillotine摘要:随着社会的发展、人们对环境资源的重视,提高材料的利用率、获得最大利润就成了不可避免的问题,而解决这个问题的关键就是对产品的生产进行紧凑型的布局。

本文旨在解决家具厂木料的切割问题,由一维问题(或者说是1.5维问题)递推到二维问题,通过寻找合适的切割方法(采用guillotine,贪心启发式算法的多目标二维切割),使得我们从目标木板上切割出的所需产品的面积和最大或者利润最大,后对方案进行优化处理,最终得出最优方案。

问题一用guillotine方法切割可得一块木板上P1最多能切割59个。

问题二在问题一的基础上,通过迭代的方法,分析得出前三甲利用率分别为99.64%,99.23%和99.03%的最佳方案。

问题三又在问题二的基础上,引入了生产任务作为限制因素,并结合贪心启发式算法的多目标二维切割和问题使问题得到解决。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1 996车3月 重废大学学报(自热科学版) 第l9巷第2期 Journal of Chongqing University(Natural Science Edition) Vo1.】9.№.2

Mat.1006

、、—/ 板材优化下料的数学模型的研究‘

A Study on the Mathematical Models for TWO Dimensional Guillotine Cullting—stock

昱 连 .壅坚。 刘飞 窘 Cai Zhengjun Gong 2ian L.u Fei L (重庆大学机械工程一幕,重庆,630044}第一作耆27岁.女.讲师.礓士)丁

’。摘要对国内外已有的几种板材下料数学模型进行了舟析,指出了某些模型可能导 致一些较好的韧始切割方式的漏选,有些模型单纯追求剩余面积最小的下料方式而使下料 结果不适当。在此基础上建立了修正过的下料数学模型。该模型采用降维启发式法将二维 问题转化为一维问题,其中初始切割方式的选取综合考虑了最小剩余面积、待隶零件的相 枥 Guil lotine 包 数 柏材 关键词 下料 最优化;背包问题;数学规划 … 中国图书资料分类 号TBII 4.1 瓣I, 最佳坨,

ABsTRACT Based on the analysis and study on some existed models for two—dimensional Guillotine Cutting—Stock problem,it is pointed out that some kinds of the models may miss some go0d Cutting patterns,and some may result in inadequate solutions because of only considering the patterns with the smallest waste.A kind of revised twc--dimensional cutting—stock models are devek oped,witieh transfort ̄the two-dimensional problem into the one-dimensionat one usln¥the dimen— sion—decreasing heuristic method and whose initial patterns are considered comprehensively·In this kind of models,not only the least waste,but also the other constraints,such as the demands and the relative area of the order plates are considered. KEYWORDS Guillotine cutdng;optimization;knapsack—problem;mathematical program— ming

0引 言 优化下料,提高材料利用率,是国内外非常活跃的研究课题。最常见的一类二维下料问 题(Two—dimensional Cuting—stock Problem)是把一定数量的大矩形板切割成所需要的各种规 格大小和数量的小矩形 玻璃的下料和钢板、木板等的剪切下料就属于此类下料问题。 由于切割工艺以及原材料性质的不同,大量切割需要Guillotine切割,Guilotine切割定

+收文日期I 995-01.06 国家自然科学基金资助项目一部分 第19卷第2期 綦正军等 板材优化下抖的鼓学模型的研究 83 义为;每次切割线平等于待切割矩形中的其中两边,并且连通待切割矩形的男两边。Guillo- tine切割也叫直通切割。玻璃切割及剪板机上剪切材料的切割就是Guillotine切割最典型的 例子。 自60年代以来,国内外对Guillotine下料问题的研究非常活跃,已取得不少的研究结论 和研究成果 】.但是,通过对其中几种模型的分析.发现有些模型可能漏选一些较好的韧 始下料方式,有些模型单纯追求剩余面积最小的下料方式而使总的下料结果不当。固而有必 要对二维Guillotine优化下料数学模型作进一步的研究。

l方案优化模型的确定 下料问题模型主要由密切相关的两部分组成。第一部分为初始切割方式下的优化选取 模型,第二部分为下料方案的优化模型。其中,后者是一种.大型线性规划模型。 设现有原材料规格长为 ,宽为W,待下料的零件规格为m种,‘, (i=l,2,…,m)为第 种规格零件的长、宽 为第 种零件需求量。 要进行合理下料,现有模型主要有两类。第一类是以原材料消耗总张数最少为目标函 数 】:

I) rain∑ j-l

s.t. ∑ ≥ 1,… 』=l,…,_

≈≥0 J—1...·,^

第二类是以残料总和最小为目标函数 ; i) rain∑也 】一I

s.t. ∑碥J ≥ |=l,…,,,l;J=l,…,# J—l ≥0 j=l,…,

式中 Oi¥- ̄一为第J种切割方式切割出的第;种规格零件的数量; 为在一张原材料上采用第』种切割方式后的剩余(或称残料)面积; ≈—一为决策变量 为获得用户所要求的各种规格零件的数量而使用第j种切割方 下料的原材张数。 早期的研究伽已指出i类模型由于实质上只追求余量最小而没有充分考虑零件的配 套性,用=F解决某些实际下料问题时可能会出现无解或虽然有解但其材料利用率很低等问 题,因而{籍要把目标修正为等价于模型1的目标的模型。另外,以上模型中,如果限制 为 整数,则可得到更好的结果,但太多文献采取舍弃 为整数这一条件,优选出下料方案后再 人工调 £,造成一定程度的浪费,所以我们选择模型I作为下料模型的方案优化模型,且加 上q为 睦数这一约束。 84 重废大学学报 (自然科学版) 996正 2 初始切割方式的优化选取模型的建立 初始切割方式的确定是下料问题中至关重要的内容 如果要得到理论上的最优下料方 案,就要求所有可行下料方式都进入线性规模模型的系数矩阵,但计算机的容量和速度决定 了这种方法不可行。因为即使对于一维下料,下料方式的数量也相当巨大.如在6 m的条材 上套裁4D种尺寸从600mm至2400mm的零件,可行的下料方式总数就超过了一千万种,即 使是4种零件套裁,下料方式数量也非常巨大。而对于二维下料,下料方式不仅要满足各下 料件面积总和小于原材料面积.还要满足零件长、宽分别在原材料长、宽方向上的套裁,因而 二维下料方式远比一维下料复杂且数量大得多 所以,下科方式的选择是下料问题研究中国 内外大量研究文献公认的难题之一。 文献[1]采用带AMT树的启发式方法,文献[5~7],采用组合选优的列生成法优选出 于下料方式。AMT树法具有简单易行、优化速度快等优点,但是,由于其首先把零件分为几 个不相容的子集,有时导致各子集问的零件不能套裁以及剩余面积没有加以利用,从而可能 造成原材料的利用率不高。后一种方法在一定程度上是一种压缩枚举法,当零件规格(m)较 9 多时如m一10,就得到 a o=1 022种下抖方式,计算机要解如此多决策变量的线性规划

1 l 问题是很困难的.因而研制的程序一般用于解决m较小的下料问题

怎样避免对所有下料方式的究举而叉能找到改进目标函数值的下料方式?仔细分析.下 料方式的产生类似于动态规划中的背包问题,通过解一个背包问题0 .

max∑ , s.t.∑ .*≤W ≥0,且为整数 便可得到满足目标函数改进的下料方式(其中,蜀为模型I在单纯形算法中基于某个基的 影子价格系数,W.为所产生的板条宽度 为一种切割方式中所切出的第 种规格件的数 量),如果单纯解以上模型,由以下的分析结果,会发现由此得到的下料方式并不一定能保证 得到最优结果。 2.1 确定初始切割方式的模型修正 下料问题中引进背包问题来确定初始切割方式,避免了对所有各种可能的初始切割方 式的列举。背包问题的解对应一种切割方式,此解可作为一个列向量通过转轴运算进入基解 矩阵,以获得改进的目标函数。为获得最优解就需要不断生成新的列向量直至获福 满意的结 果。 首先,通过简单的方法获取在原材料上只下单一零件的下料方式 用n 表示在原材上 只下第 种规格零件的数量,则(0,… ,…,0) 构成一种可行切割方式 用这种方 武构造单 纯形表的初始可行基.模型I的初始单纯形表可写为: 第l9毒第2期 幕正军等: 教材优化下科的教学模型的研宽 85 其中,负单位阵对应松弛变量。 由于改进单纯形法易于获得影子价格向量 ,且其计算量可大为减小(当列数远大于行 数时),所以计算中采用改进单纯形法。另外,由以上的初始单纯形表,可以取初始可行基为:

B ll 0 0 、. ; 0 0 算法步骤: j)构造上表所描述的初始单纯彤表,B为初始可行基; 2)用改进单纯形法进行转轴变换,得到基于当前基的影子价格系数; 3)解背包问题:

m“∑鼠% s.t.∑ka ≤L 可得新的切害I方式 4)检验判别数是否全≥0,若是,得最优解,否则,新的切害I方式通过转轴运算进入基 解矩阵,转2). 在某些情况下,尺寸小的零件的组合较尺寸大的零件参与的组合具有更小的余废料,这 样小尺寸零件先进人基解矩阵.导致后面的大尺寸零件无法与小尺寸零件套裁而造成了一 定的浪费。 同理,由于没有考虑零件本身的数量要求,当数量要求很小的零件恰好满足剩余面积最 小的条件时,背包问题的初解中必然很少包含需求量很大的零件,此零件被逼到最后阶段决 策,很可能仅靠剩余面积较大的单一下料方式得到,从而使总体目标值增大。 换言之,选取初始下料方式是为了追求所用原材料总数最小,这可看作一个两阶段决策 问题。前一阶段的状态和决策应和后一阶段的状态和决策共同构成最佳决策,后一阶段的决 策和所需的下料件的数量直接有关。和下料件的面积相对大小问接有关。所以在选择初始切 割方式时不能仅仅以剩余面积最小作为判别标准,还必须综合考虑下料件的相对面积大小, 数量要求等因素。 此外,如果不对一种零件出现在一种切害I方式中的次数加以限制,当遇到小数量的零件 要求时,所选择出的方式中这种零件可能超出其需求量而导致此种方式无效。 总之,利用背包问题选择初始切割方式,还应当综合考虑影响解的各种因素,所以这一 阶段的模型可修正为

0 0 0 .O ~ 一 .、~ 一 0一 O 0 O;0 D O 0 l 一 ~ 、 ~ 一 0 ;O O 0 o o; ~ 、、 .~