下料问题的逐级优化方法

加压气化工艺煤粉锁斗下料问题分析及优化

第46卷第4期2018年8月煤化工Coal Chemical IndustryVol.46 No.4 Aug. 2018加压气化工艺煤粉锁斗下料问题分析及优化胡小斌,李晓宏,黄勇(陕西延长石油(集团)有限责任公司碳氢高效利用技术研究中心,陕西西安710075)摘要针对在加压气化工艺中煤粉锁斗运行下料过程中出现的因架桥导致下料不畅的问题,分析了煤粉锁 斗中架桥产生的原因,提出了正压下料(方案1)、泄压下料(方案2)、压差下料(方案3)三种解决方案。

从技术、检修、操作方面对这3种方案进行了对比分析。

分析表明:从技术及操作方面,方案3优于方案1和方案2;从检修方 面,方案1优于方案2和方案3,综合考虑,方案3的优越性更明显。

从设计方面和操作方面,提出了优化措施,解 决锁斗下料不稳定的问题。

关键词煤粉,锁斗,加压气化,架桥,下料文章编号:1005-9598 (2018)-04-0049-04中图分类号:T Q 546文献标识码:B锁斗在煤化工行业应用较广泛,是把低压煤粉变 成高压煤粉的转化器,其加压系统是煤粉锁斗实现其 转化器功能的途径和手段[1]。

目前煤粉锁斗在加压气 化工艺运行下料过程中,经常性出现因架桥导致下料 不畅等问题,若处理不及时,会导致装置运行过程中 反应器负荷降低、气化炉跳车的风险。

基于此,笔者提 出了依靠压差下料的解决方案和优化措施,并从设计 和操作方面进行优化,解决了锁斗下料不稳定的问题。

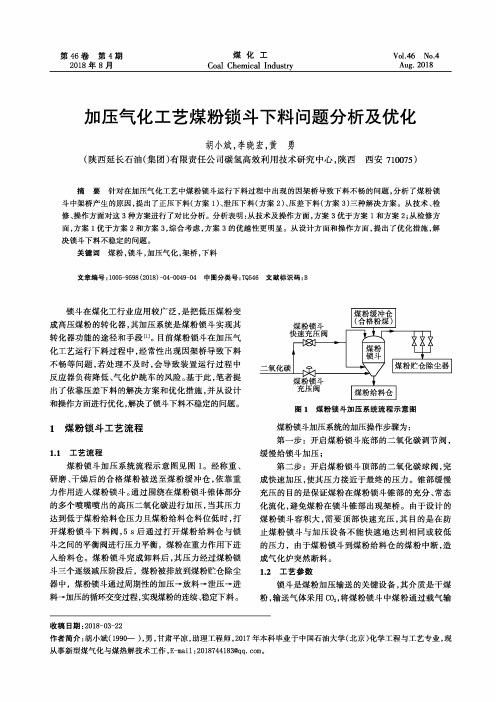

图1煤粉锁斗加压系统流程示意图1煤粉锁斗工艺流程1.1工艺流程煤粉锁斗加压系统流程示意图见图1。

经称重、 研磨、干燥后的合格煤粉被送至煤粉缓冲仓,依靠重 力作用进人煤粉锁斗。

通过围绕在煤粉锁斗锥体部分 的多个喷嘴喷出的高压二氧化碳进行加压,当其压力 达到低于煤粉给料仓压力且煤粉给料仓料位低时,打 开煤粉锁斗下料阀,5 s 后通过打开煤粉给料仓与锁 斗之间的平衡阀进行压力平衡,煤粉在重力作用下进 入给料仓。

分支定界算法优化一维下料问题

1 一维优化下料问题的具体模型分析

原材 料 长 度 为 L , 数 量 充 足 。需 要 切 割 成

n ( n ≥0 )种不同规格的零件 , 根据既省材料又容易

操作的原则 ,人们已经设计好了 n 种不同的下料方 式 。设第 j种下料方式中可下得第 i种零件 aij 个 , 又已知第 i种零件得需要量为 bi 个 , xj 表示第 B j 种 下料方式所消耗得零件数目 , cj 表示第 B j 种下料方

x = 20 51 0 9 0 24 0 1。

3 实例

设某车间有一批长度为 180 cm 的钢管 ,为制造 零件的需要将其裁成 3 种不同长度的零件 , 分别为

70, 52, 35 cm。这三种零件的需要量分别为 100, 150, 100 根 。问 如 何 下 料 才 使 得 原 材 料 的 消 耗

m in f =

n

∑c x

j j =1

j

if nargin < 10, op tions = op tim set( { } ) ; op tions . D isp lay = ’ off’ ; op tions . LargeScale = ’ off’ ; end

∑a

j =1

ij

xj = bi

最少 ? 分析 :对于一维下料问题都可以用组合最优化的 方法给出合理的下料方式 。设 x1 , x2 , x3 分别表示 在已知钢管上下 3 种不同长度的零件数 ,则 70 x1 +

52 x2 + 35 x3 ≤ 180 ( xi ∈ Z , i = 1, 2, 3 ) 。其中 x1 ≤ 2 ,表 1给出下料方案 。

xj > 0 xj < xj ∈ Z

深化设计下料方案

深化设计下料方案1. 引言下料方案是在产品设计完成后,为了将原材料进行加工和制造而制定的具体工作方案。

一个好的下料方案可以有效提高生产效率、降低生产成本,并且能够保证产品质量。

本文将深化设计下料方案,介绍下料方案的基本原则和具体操作步骤,以及常见的下料方案优化方法。

2. 下料方案的基本原则在深化设计下料方案时,需要遵循以下基本原则:2.1. 减少原材料浪费下料过程中会产生浪费的原材料,如果能够通过优化下料方案减少这部分浪费,将会降低生产成本。

因此,下料方案的设计应该尽量减小原材料的浪费,避免出现过多的余料。

2.2. 确保材料的完整性下料过程中,要保证材料的完整性,避免出现过度割裂或损坏的情况。

这需要根据材料的特性和工艺要求,合理选择下料方式和刀具参数,确保材料切割的精度和效果。

2.3. 提高生产效率下料方案的设计应该考虑到生产效率的因素,例如,减少人工操作次数、缩短加工时间等。

通过合理地规划下料顺序和工艺流程,可以提高生产效率,进而提高生产能力。

2.4. 优化方案成本下料方案的设计应该综合考虑技术、经济和资源因素,选择最经济实用的方案。

通过优化下料方案,可以降低设备投入、减少生产工时、提高生产效率,并最终降低产品制造成本。

3. 下料方案的具体操作步骤基于上述基本原则,下料方案的具体操作步骤如下:3.1. 材料准备在开始下料之前,需要准备好所需的原材料。

这包括检查材料的规格、数量、质量等。

需要确保材料符合设计要求,没有损坏或缺陷。

3.2. 下料顺序的规划根据产品设计要求和加工工艺,确定下料的顺序。

通常情况下,应该根据材料的特性、工艺的难易程度和生产效率等因素来确定下料顺序。

优先考虑先下料的零件是否是整个产品中最核心的部分,或者是否会对后续工序的制造流程产生影响。

3.3. 下料方式的选择根据材料的特性和产品的设计要求,选择合适的下料方式。

常用的下料方式有切割、冲压、铣削等。

需要根据产品的形状、尺寸和材料的硬度等因素,选择最适合的下料方式。

线材下料优化方案

线材下料优化方案

一、线材的定义

线材是指直径为5-22mm的热轧圆钢或者相当此断面的异形钢。

因以盘条形式交货,故又通称为盘条。

本工程涉及的线材规格有Φ6、Φ8、Φ10三种规格

二、用途

本工程所有的梁、柱箍筋;楼板的分布筋均使用以上线材。

三、操作要求

根据《混凝土结构工程施工质量验收规范》中5.3.3条及说明中规定:钢筋调直宜采用机械方法,也可采用冷拉方法。

当采用冷拉方法调直钢筋时,HPB235级钢筋的冷拉率不宜大于4%

四、具体措施

2、下料长度的确定

如:截面为200*500的梁(保护层25mm),箍筋为Φ8的计算长度(取上表)

=(200+500)*2-8*25+4*8+6.25*8

=1282mm

冷拉率控制为4%时,下料长度为1232mm

节约长度为50mm。

五、方案效益分析

方案实施后,根据本工程钢筋线材总量,可节约Φ6钢筋线材1.2T,Φ8钢筋线材5.7T,Φ10钢筋线材6.3T。

实现成本节约6万元。

优化模型 下料问题

Reduced Cost 1.000000 1.000000 1.000000 0.000000 0.000000 0.000000 0.000000 0.000000 0.000000 0.000000 0.000000 0.000000 0.000000 0.000000 0.000000

优化建模

优化建模

模型求解

1. 将(32),(34)~(36)构成的整数线性规划模型 (加上整数约束)输入LINDO如下: Title 钢管下料 - 最小化余量 Min 3x1 + x2 + 3x3 + 3x4 + x5 + x6 + 3x7 s.t. 4x1 + 3x2 + 2x3 + x4 + x5 >= 50 x2 + 2x4 + x5 + 3x6 >= 20 x3 + x5 + 2x7 >= 15 end gin 7

优化建模

表5-3 钢管下料的合理切割模式

4米钢管根数 6米钢管根数 8米钢管根数 余料(米) 4 0 0 3 3 1 0 1 2 0 1 3

模式1 模式2 模式3 模式4 模式5 模式6 模式7

1 1 0 0

2 1 3 0

0 1 0 2

3 1 1 3

优化建模

问题化为在满足客户需要的条件下,按照哪些种合 理的模式,切割多少根原料钢管,最为节省。而 所谓节省,可以有两种标准,一是切割后剩余的 总余料量最小,二是切割原料钢管的总根数最少。 下面将对这两个目标分别讨论。

优化建模

Variable Value X1 10.00000 X2 10.00000 X3 8.000000 R11 2.000000 R12 3.000000 R13 0.000000 R21 1.000000 R22 0.000000 R23 0.000000 R31 1.000000 R32 1.000000 R33 0.000000 R41 0.000000 R42 0.000000 R43 2.000000

下料问题的优化设计

题1、[下料问题的优化设计]某车间有一大批长130cm的棒料,根据加工零件的要求,需要从这批棒料中成套截取70cm长的毛坯不少于100根,32cm长的毛坯不少于100根,35cm长的毛坯不大于100根。

要求合理设计下料方案,使剩下的边角料总长最短。

根据题目意义,运用优化设计理论和方法,完成设计全过程;工程问题分析:数学模型建立及特征分析:优化方法选择;优化程序设计(解析优化);计算结果分析;结论及体会。

基于MATLAB一维优化下料问题分析0前言务。

1一维优化下料问题的具体模型分析设原材料长度为L,数量充足。

需要切割成n(n≥0)种不同规格的零件,根据既省材料容易操作的原则,人们已经设计好了n种不同的下料方式,设第j种下料方式中可下得第i种零件ij a个,又已知第i种零件得需要量为i b个,j x表示第j B 种下料方式所消耗得零件数目,j c表示第j B种下料方式所得余料(j=1,2,?,n,j x∈Z)最少1.2由式,再对式(3)和式(4)继续上述过程。

若在某一时刻得到了一个全整数解xm,则xm 为式(1)的一个上界。

此时,若打算从子问题k开始分支,而这一问题的下界为xk>xm,则这一分支不必再考虑了,因为在这一分支中不会找到小于xm的解。

如果xk<xm,则分支过程还要继续。

1.3MATLAB一维优化算法求解整数线性规划MATLAB程序:function[x,y]=ILp(f,G,h,Geq,heq,lb,ub,x,id,options) globalupperoptcx0 AbAeqbeqIDoptions;ifnargin<10,options=optimset({});options.Disp lay=’off’; op rgeScale=’off’;endifnargin<9,id=ones(size(f));endifnargin<8,x=[];endend;end;notintx=find(abs(x-round(x))>=0.00005);%inorderto avoiderrorintx=fix(x);tempvlb=vlb;tempvub=vub;ifvub(notintx(1,1),1)>=intx(notintx(1,1),1)+1;tempvlb(notintx(1,1),1)=intx(notintx(1,1),1)+1;ftemp=IntLP(tempvlb,vub);end;ifvlb(notintx(1,1),1)<=intx(notintx(1,1),1)tempvub(notintx(1,1),1)=intx(notintx(1,1),1);ftemp=IntLP(vlb,tempvub);end;2线性规划实例分析某车间有一大批长130cm的棒料,根据加工零件的要求,需要从这批棒料中成套截取70cm长的毛坯不少于100根,32cm长的毛坯不少于100根,35cm>>c=[28,25,28,31,2,25];>>A=[1,1,0,0,0;1,0,1,2,4;0,1,2,1,0;0,0,3];>>b=[100;100;100];>>[x,f]=ILp(c,[],[],A,b,[0,0,0,0,0,0,],[inf,inf,inf,inf,inf,inf,]);x=[010000250]由此可知按B2方式下100根,B5方式下25根,其余方式都不用,按这种方式下料最高。

优化钢筋下料方案,增加企业经济效益

优化钢筋下料方案,增加企业经济效益第一篇:优化钢筋下料方案,增加企业经济效益优化钢筋下料方案,增加企业经济效益摘要:钢筋材料是建筑工程常用的材料,其性能的好坏将对建筑工程的整体质量产生重要影响。

如何优化钢筋下料的方案,使钢筋的性能得到充分的发挥,成为建筑行业重点研究的课题。

通过采取有效的管理措施,降低钢筋的损耗率,来满足日常工程建设施工的要求,同时达到减少资源浪费、增加企业经济效益的目的。

关键词:钢筋材料;耗损率;下料方案;企业效益随着经济的飞速发展和社会的不断进步,人们的生产生活水平得到了很大的提高,对建筑工程的需求量也越来越大。

在建筑施工中,钢筋的使用量非常庞大,造价也非常昂贵,因此钢筋下料方案合理与否与钢筋损耗率的大小,可能直接决定了工程建设的质量。

由于工程建设的内容不同、钢筋材质的功用各异,因此钢筋的下料方案也是多种多样,合理优化钢筋的下料方案,是提高钢筋使用性能的重要环节,这就需要保证钢筋的存储质量、下料的过程当中注意减少钢筋的损耗,以最小的破损完成更大的施工作业,实现钢材的使用价值,以取得更好的企业效益。

一、优化钢筋下料方案的重要性(一)钢筋下料的含义分析钢筋下料是指在制作某一钢筋产品或者产品所需的钢筋材料形状时,在整批钢筋材料中截取一定形状、质量或者数量的钢筋的操作过程。

而要想顺利完成这一系列的操作,必须按照以下步骤操作:首先,钢筋下料人员能够看懂建筑工程结构施工图,这样才能准确的进行钢筋下料工作。

其次,能够计算钢筋下料的长度,掌握钢筋的保护层、量度值以及箍筋调整值等数据。

再次依据前面的准备工作,来进行钢筋的剪切和使用。

(二)优化钢筋下料方案的重要作用钢筋的下料方案是为了获得优质、高效的钢筋材料,按照建筑工程的施工图纸,结合库存材料的规格、数量以及每一编号的下料长度,填写钢筋的配料单并进行钢材切割的方案。

钢筋下料是建筑工程施工的第一步,优质的下料方案是提高工程建设质量的前提,因为它不仅提供了建筑工程所需的钢筋材料,同时也对钢筋材料的库存、使用和废料有了清晰的认识,为接下来的工程施工提供了数据支撑。

建筑材料最优化套裁下料方法

建筑材料最优化套裁下料方法作者:夏梦孟周济来源:《中国新技术新产品》2009年第12期摘要:在建筑施工中,我们经常遇到原材料的套裁下料问题,套裁的优劣直接影响到生产成本的高低。

本文将运用线性规划理论和组合原理,结合施工中常用的钢筋、管材、型材等原材料下料进行优化,以外装饰工程中的幕墙、门窗型材的套裁下料为例,建立最优化套裁下料的数学模型,采用逐级优化的设计思想,深入地研究下料问题。

通过采用此模型,将有效地提升材料利用率,减少资源浪费,提高工程项目的经济效益。

关键词:优化;建筑材料;线性规划;单纯型法;套裁下料在建筑施工中,我们经常遇到要将长度一定的条形材料切割成为规定尺寸的零件毛坯,特别是钢筋、型材、管材这三种常用材料。

这些材料作为建筑施工中不可缺少的材料,其用量大、价格高,如何最大限度地提高材料利用率,减少边角余料,降低工程造价是工程施工中需要切实解决的问题。

特别是在当前各种原材料资源紧缺的情况下,提高材料利用率具有显著的经济效益。

现行的方法一般采用“单一下料法”和“简单套裁法”,特别是中小企业,普遍采用这两种方法。

这两种方法由于下料前缺乏周密的分析、计算,只凭估计确定下料方案,因此边角余料较多,材料利用率不高。

据统计,这两种下料方法,材料平均利用率只有75 %左右。

应用优化设计方法,可算出用料最省的方法,即最佳方案,使材料利用率一般可提高15 % ,平均可达90 %左右。

优化设计在提高材料利用率方面的作用,理论上早有研究,但其具体应用方法却少有人探讨,缺乏具体的应用方案,这是优化设计方法在提高材料利用率方面得不到推广应用的主要原因。

本文将从实际应用的角度,提出具体应用方案及应用中需要注意的问题。

优化设计是以最优化数学理论为基础,借助电子计算机选择最优化设计方案的一种优化技术。

60年代中期以来,由于最优化算法、计算机技术以及有限单元法在设计领域中的应用,工程优化设计发展非常迅速。

特别是在建筑业,优化技术的使用更为广泛。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

摘要原材料的切割问题是工业生产中的重要问题,可以直接决定一个工厂的效益大小,是一个很有实际研究价值的问题。

对于一维下料问题,我们主要以整数规划为模型,讨论了钢管数最少和余料最少两种方式,但由于数据较大,后面又通过对变量变化范围的缩减,找到了较优的在大数据时替代穷举法的非线性整数规划来确定较优的几种切割方式,以得到较节省的剪裁方法。

后面的成本问题可以转化为一维下料问题的加权问题。

解决二维的下料问题,采用逐级优化的方法,进行下料方案的筛选。

首先选用单一下料两个方向排料优选的下料策略,成品料的长在原材料的长和宽两个方向上分别排列,求出最优解;其次采用单一下料中成品料的长和宽在原材料的长、宽两个方向套裁排料优选,算出所需原材料的块数和利用率;最后按照零件需求量,进行几种零件配套优选,用新易优化板材切割软件求出最优的板材切割方法,列以原材料消耗总张数最少为目标函数的数学模型,用LINGO软件编程,求出最佳下料方案。

按照原材料的利用率,筛选出最佳的下料方案为按照零件需求量,进行几种零件的配套优选下料方案关键字:下料问题整数规划逐级优化1问题重述如何更大程度的获得合理利润在当今这个以经济发展为核心的社会已经成了工厂实际生产中急需解决的问题,其中原材料利用率低则是每个工厂所关心的重点问题。

因此有必要对原材料的利用方式进行讨论,找到更合理的使用方法。

本问题就以生产实践中遇到的材料剪裁问题为基础,以寻找消耗原材料最少的剪裁方式为目的,并通过一维、二维的多维度分析,以及使用频率对原材料价格的影响,通过多种合理的数学模型,找到更符合实际情况的最优剪裁方式。

2问题分析直接分析问题为为找到最好的几种剪裁方案,使得钢管数最少,余料尽可能少或余料最少,钢管数尽可能少,但在完成的过程中,我发现只要分配好了几种剪裁方案,用整数规划可以较容易的找到最省的下料方案,而遇到的困难是如何选择几种较优的剪裁模式,这就变成了问题的核心;而后面的几问基本上都是该问题的变形或推广,原理相似,价格问题只是切割问题中钢管数最少的加权处理,第二问是改变了衡量的单位,有长度变成了面积,可以由一维的情况推广解决3问题假设1.原材料在生产过程中除去剪裁方式造成的损耗外其他损耗为0,且生产后的钢管均符合要求2.剩余的原材料无法利用3.原材料中没有不合格品4.客户中途无退单情况5.运输过程中没有其它损耗6.原材料的增加费用只与使用频率有关,模式使用频率相同时,其产生的增加费用相同。

7.生产的总费用只与钢管数有关,本问题不考虑人工工资、厂房用地、管理费等其他费用根据问题的需要,我们会在后面的具体解决过程中在提出一些必要的假设4模型符号解释5模型的建立与求解5.1.1.剪裁方式有很多,经过思考讨论,以余料较少作为评判标准,较优的剪裁方法有如下几种:设模式1用钢管数1x ,模式2用钢管数2x ……模式7用钢管数7x ,且1x 、2x …7x 均为整数,后面不再强调根据题意可得方程组min 76542114.03.06.01.05.02.0x x x x x x z +++++=St )72,1(01002240232100223802541765476325431⋯=≥≥++≥+++≥+++≥+++i x x x x x x x x x x x x x x x x i运用整数规划,用LINGGO 软件得到的结果为用于方案3的钢管数为80,用于方案4的钢管数为240,余料为24米,这显然不很符合实际情况,所以我们考虑用所需钢管数最少来衡量。

若按原模式进行运算,则得到如下结果:方程组为 min 76543212x x x x x x x z ++++++=St )72,1(01002240232100223802541765476325431⋯=≥≥++≥+++≥+++≥+++i x x x x x x x x x x x x x x x x i用钢管数最少则得到结果为方案4用钢管20根,方案5用钢管60根,方案7用钢管50根,总共用钢管130根,余料为58。

这组数据的余料过大,使得我们进行了新剪裁模式的探索我认为应该根据钢管的利用率重新规划模式,为了增大钢管的利用率,应该使得3米、2.5米、1.8米、1.3米的钢管数尽可能符合80:100:240:100,即4:5:方程组为 min 76543212x x x x x x x z ++++++=St )72,1(010*******63100238026541764532431⋯=≥≥+++≥++≥++≥++i x x x x x x x x x x x x x x i再次运用整数规划,用Lingo 软件得到的结果为,方案3用45跟钢管,方案4用35根钢管,方案5用10根钢管,方案7用35根钢管;总共用125根钢管,余料为11.5米;可以看出新模式比以前的模式无论从钢管数还是余料方面都有很大进步,接下来的进一步优化,我们考虑将多余的钢管数也算入到余料中,即增加假设:剩余的钢管也无法得到有效利用,则得到的方程组min)100232(8.1)24063(3.1)10023(5.2)802(34.03.06.01.05.02.065417545324317654211-++++-+++-+++-++++++++=x x x x x x x x x x x x x x x x x x x z St )72,1(010*******63100238026541764532431⋯=≥≥+++≥++≥++≥++i x x x x x x x x x x x x x x i得到的结果为方案三使用钢管61根,方案4使用钢管48根,方案5使用钢管2根,方案7使用钢管32根;总共使用钢管143根,总的浪费量为11.4米,但在新的余料衡量方式下,仍使得钢管数增加了不少。

因此,我们下一步则研究如何选取方案使得这些数据尽可能达到最优。

对于大规模的问题,用模型的约束条件界定合理模式。

考虑到余料应该不超过1米,所以根据题目需求,钢管数的下界前面得到的130作为钢管数的上界,因为方式并未固定,所以不妨假设4321x x x x ≥≥≥将数据代入Lingo 软件运算,可以得到最优的方案 :80414313212111≥+++x r x r x r x r 100424323222121≥+++x r x r x r x r 240434333232131≥+++x r x r x r x r 100444343242141≥+++x r x r x r x r 88.13.15.23741312111≤+++≤r r r r 88.13.15.23742322212≤+++≤r r r r 88.13.15.23743332313≤+++≤r r r r 88.13.15.23744342414≤+++≤r r r r用钢管数14,总钢管数为125,余料9.1米,可以看到很大程度上提高了钢管的利用率,该模型应该较好的完成了这个问题5.1.2利用已经完成的第一问得模型,我们只需对钢管数根据价格加权即可解决该问题,得到方程组为考虑到余料应该不超过1米,所以价格W 的下界假设每种方式使用频率相同则不产生增加费用,W 的下界为123,若按照已有的其中一种切割方法,不妨是第一问中第一种方法(表1),可得W案5用钢管数21根,总费用W=135.8 5.25.2.1单一下料两个方向排料优选对于一张原材料上仅裁一种零件(即单一下料)的切割方式,每一种零件可以排出两种单一切割方式。

第一种,成品料的长在原材料长的方向上排列的下料方式;第二种,成品料的长在原材料宽的方向上排列的下料方式。

(1)、单一下料两个方向排料优选数学模型如下:80414313212111≥+++x r x r x r x r 100424323222121≥+++x r x r x r x r 240434333232131≥+++x r x r x r x r 100444343242141≥+++x r x r x r x r 88.13.15.23741312111≤+++≤r r r r 88.13.15.23742322212≤+++≤r r r r 88.13.15.23743332313≤+++≤r r r r 88.13.15.23744342414≤+++≤r r r r)/(x 11i i x L INT L =,i=1,2,......,26; )/(y 11i i y L INT L =,i=1,2,......,26; )/(x 11i i x W INT W =,i=1,2,......,26; )/(y 11i i y W INT W =,i=1,2, (26)1111W L S ⨯=;%100112611⨯⨯⨯=∑=nS n Si iiη;5.2.2单一下料在长、宽两个方向套裁排料优选成品料在原材料1L 和1W 方向上套裁下料,i x 和i y 可以套裁。

但这时应注意,在切割玻璃时,每切一刀将玻璃板一分为二。

数学模型与单一下料两个方向排料选优一样5.2.3按照零件需求量,进行几种成品料配套优选按照零件需求量,进行玻璃套裁下料方式的数学模型表示为:⎪⎭⎫⎝⎛+-=∑∑=+=-121,,i mm k m k j k i j i j y d x b L δ;(1)0≥j δ;(2)i j x <δ且m k j y -<δ,i=1,2,……,m ;k=m+1,m+2,……,2m ;(3)k-m i ≠如果0,>j i b 则0,=+j i m b ;如果0,=j i b 则0,>+j i m b ;(4)m k j k m k i j i j i x W d a y W b a --⨯=⨯=1,1,,,;(5)i mi i j i j y x a W L S ⨯⨯-⨯=∆∑=1,11;(6)j nj J S N S ∆=∑=1min ;(7)i j nj ji D N a=∑=1,;(8)0≥j N 且为整数;(9)上述9个方程组成了玻璃下料问题的数学模型。

我们的目的是要求出满足上述9个方程的各种切割方式的张数j N 。

通过“新易优化板材切割”软件,排出玻璃板材的最优切割方法,共有72种切割方案,每一种切割方案如附录中表1.0所示。

建立线性规划方程组:∑==nj j j x N 1min()()⎪⎩⎪⎨⎧=≥=≥∑=整数,,,2,10,,2,1..1,n j x m i b x a t s j nj i i j i求得的利用率为:%03.95%100112611=⨯⨯⨯=∑=nS nS i ii η按照零件需求量,进行几种成品料配套优选结果如下:通过用LINGO 软件,对上述线性方程进行编程求解,求得在原材料只有6.模型的评价与推广评价:对数据少的问题可以很快准确解决,对于数据大的问题也可以在较高的精度内得到解决,而且一维二维均采用逐级优化的思想,每个模型的精确度一目了然,但仍然没有解决计算量大的问题 改进:可以考虑用遗传算法以及模拟退火法进行更准确的运算,以及运用一些近似算法推广:可以在空间维度上进行推广,推广到N 维空间的应用,也可以更广泛的推广应用到任何规则形状的二维剪裁问题,也可将不规则的图形通过微分方法近似看为多种规则图形后利用此方法得到求解附录:问题一余料模型用LINGO 软件实现的程序:model : sets :model /1..7/:x; endsets min =z1;z1=0.2*x(1)+0.5*x(2)+0*x(3)+0.1*x(4)+0.6*x(5)+0.3*x(6)+0.4*x(7); z2=x(1)+x(2)+x(3)+x(4)+x(5)+x(6)+x(7); 2*x(1)+0*x(2)+x(3)+x(4)+x(5)>=80;3* x(2)+2*x(3)+x(6)+2*x(7)>=100;x(4)+2*x(5)+3*x(6)+2*x(7)>=240;x(1)+2*x(4)+x(5)>=100;@for(model(i):@gin(x(i)));End问题一钢管数最少用LINGO软件实现的程序(1):model:sets:model/1..7/:x;endsetsmin=z2;z1=0.2*x(1)+0.5*x(2)+0*x(3)+0.1*x(4)+0.6*x(5)+0.3*x(6)+0.4*x(7);z2=x(1)+x(2)+x(3)+x(4)+x(5)+x(6)+x(7);2*x(1)+0*x(2)+x(3)+x(4)+x(5)>=80;3* x(2)+2*x(3)+x(6)+2*x(7)>=100;x(4)+2*x(5)+3*x(6)+2*x(7)>=240;x(1)+2*x(4)+x(5)>=100;@for(model(i):@gin(x(i)));End问题一钢管数最少用LINGO软件实现的程序(2):model:sets:model/1..7/:x;endsetsmin=z2;z1=0.2*x(1)+0.5*x(2)+0*x(3)+0.1*x(4)+0.1*x(5)+0.5*x(6)+0.2*x(7);z2=x(1)+x(2)+x(3)+x(4)+x(5)+x(6)+x(7);2*x(1)+0*x(2)+x(3)+x(4)>=80;3* x(2)+2*x(3)+x(5)>=100;x(4)+3*x(6)+6*x(7)>=240;x(1)+2*x(4)+3*x(5)+2*x(6)>=100;@for(model(i):@gin(x(i)));End问题一钢管数最少用LINGO软件实现的程序(3):model:sets:model/1..7/:x;endsetsmin=z3+z1;z1=0.2*x(1)+0.5*x(2)+0*x(3)+0.1*x(4)+0.1*x(5)+0.5*x(6)+0.2*x(7);z2=x(1)+x(2)+x(3)+x(4)+x(5)+x(6)+x(7);z3=3*(2*x(1)+x(3)+x(4)-80)+2.5*(3*x(2)+2*x(3)+x(5)-100)+1.3*(x(4)+3*x (5)+6*x(7)-240)+1.8*(x(1)+2*(4)+3*x(5)+2*x(6)-100);2*x(1)+x(3)+x(4)>=80;3*x(2)+2*x(3)+x(5)>=100;x(4)+3*x(6)+6*x(7)>=240;x(1)+2*x(4)+3*x(5)+2*x(6)>=100;@for(model(i):@gin(x(i)));Endmodel:min=x1+x2+x3+x4;x1*r11+x2*r12+x3*r13+x4*r14>=80;x1*r21+x2*r22+x3*r23+4*r24>=100;x1*r31+x2*r32+x3*r33+x4*r34>=240;x1*r41+x2*r42+x3*r43+x4*r44>=100;3*r11+2.5*r21+1.3*r31+1.8*r41<=8;3*r12+2.5*r22+1.3*r32+1.8*r42<=8;3*r13+2.5*r23+1.3*r33+1.8*r43<=8;3*r14+2.5*r24+1.3*r34+1.8*r44<=8;3*r11+2.5*r21+1.3*r31+1.8*r41>=7;3*r12+2.5*r22+1.3*r32+1.8*r42>=7;3*r13+2.5*r23+1.3*r33+1.8*r43>=7;3*r14+2.5*r24+1.3*r34+1.8*r44>=7;x1+x2+x3+x4>=123;x1+x2+x3<=130;x1>=x2;x2>=x3;x3>=x4;@gin(x1);@gin(x2);@gin(x3);@gin(r11);@gin(r12);@gin(r13);@gin(r21);@g in(r22);@gin(r23);@gin(r31);@gin(r32);@gin(r33);@gin(r41);@gin(r42);@ gin(r43);@gin(x4);@gin(r14);@gin(r24);@gin(r34);@gin(r44);end。