预防弯曲件回弹的措施

弯曲回弹实验

实验二弯曲回弹实验一、实验的目的通过实验使学生进一步验证:1.影响弯曲件回弹的因素。

2.减少回弹的各种措施及其有效性。

二、设备与工具、实验用材料1.40T高性能开式压力机;16T曲轴冲床。

2.弯曲实验模(一)见图3-1;弯曲实验模(二)见图3-2。

3.万能测角仪,游标卡尺,R规。

4.各种牌号试样:08F 45# H62 L Y12 料厚t=1三、实验步骤:1.将各种牌号板料剪切成:60×10×1(注意纹向)2.测量及绘图凹模和各凸模工作部分的形状。

并将数据分别记入表3-1;3-2中。

3.将实验模具按要求安装在压力机上,注意模具闭合高度及间隙均匀性。

实验模具(一)安装在16T冲床上(模具闭合高度H=100mm)实验模具(二)安装在40T冲床上(模具闭合高度H=132mm)4.上机:(1)按一定要求开机试车2~3次(模腔内不防试样)(2)用镊子将试样按要求分别排列在模腔内。

(3)按动按钮压弯成形。

(4)用镊子将弯件分别从模腔内取出。

注意不能搞乱。

(5)依次按不同试样材料进行弯曲。

5.将所得弯件,用万能测角仪及游标卡尺分别测量计算其实际回弹角度,并加以分析比较。

将所得数据分别记入表3-1;3-2中。

四、注意事项:1.只准一人上机操作。

其他同学应距离压力机1米。

2.严格执行“手不入模”的规定。

五、实验模结构图3-1a 凸模结构图3-1b 凹模结构图3-2 弯曲实验模(二)B--BA--AE--E D--DC--C图3-2 a 凸模结构图3-2 b 凹模结构。

板料弯曲回弹及工艺控制

板料弯曲回弹及工艺控制板料在弯曲过程中,产生塑性变形的同时会产生弹性变形。

当工件弯曲后去除外力时,会立即发生弹性变形的恢复,结果使弯曲件的角度和弯曲半径发生变化,与模具相应形状不一致,即产生回弹。

回弹是弯曲成形过程的主要缺陷,它的存在造成零件的成形精度差,显著地增加了试、修模工作量和成形后的校正工作量,故在冲压生产中,掌握回弹规律非常重要。

如果在设计模具前,能准确掌握材料的回弹规律及回弹值大小,设计模具时可预先在模具结构及工作部分尺寸上采取措施,试冲后即使尺寸精度有所差异,其修正工作量也不会太大,这不仅可以缩短模具制造周期,而且有利于模具成本的降低及弯曲件精度的提高。

1 弯曲回弹的表现形式弯曲回弹的表现形式有下列二个方面(如图1所示):(a) 弯曲半径增加:卸载前板料的内半径r (与凸模的半径吻合),在卸载后增加至r0,半径的增量为△r二r0一r(b) 弯曲件角度增大:卸荷前板料的弯曲角为α(与凸模的顶角吻合),在卸荷后增大到α0,角度增量为△α=α0一α图1 回弹导致弯曲角和弯曲半径变化2 弯曲回弹产生的原因弯曲回弹的主要原因是由于材料弹性变形所引起的。

板料弯曲时,内层受压应力,外层受拉应力。

弹塑性弯曲时,这两种应力尽管超过屈服应力,但实际上从拉应力过渡到压应力时,中间总会有一段应力小于屈服应力的弹性变形区。

由于弹性变形区的存在,弯曲卸载后工件必然产生回弹。

在相对弯曲半径较大时,弹性变形区占的比重大,回弹尤其显著。

回弹是由于在板厚方向应力或应变分布不均匀而引起的。

这种应力和应变的不均匀分布是弯曲的特点,对于只施加弯矩的弯曲方式,要有效减少回弹是困难的。

为了使回弹减小,应尽量使板厚断面内的应力和应变分布均匀,为此可采取在纵向纤维方向对板料进行拉伸或压缩的方法,也可采用在板厚方向施加强压的方法。

在沿板的长度方向单纯拉伸变形的场合,除去外力后,由于在整个板厚断面内变形的恢复是均匀的,所以不会发生形状的变化。

几种弯曲件回弹的解决方法

几种弯曲件回弹的解决方法模具技术1999.No.461几种弯曲件回弹的解决方法(丹东汽车制造厂辽宁118008)‰摘要主要介绍了几种典型易回弹零件产生回弹的原因,分析了从模具结构方面解决回弹的方法.关键词节堂,转!里.臣AbstractThisarticleintroducesthereasonsofspringbackofseveraltypica1 easilyspringbackpartsandanalysesthesolutionofspringbackfromthedie structure. Keywordsbendingpartsspringbackturninghollowdie我厂生产的大客车的许多弯曲件形状是靠模具完成的,有些工件受其形状的影响,压靠后从模具中取出时,由于弹性变形的恢复,容易使工件产生回弹,回弹后的工件不符合图纸尺寸要求,需要修正后方可使用,即浪费人力,物力,效率又低,所以解决这些产品的回弹是十分必要的.下面就我厂几个主要结构件成形后回弹进行原因分析并提出解决的方法.1风窗下梁内梁的回弹风窗下梁内梁是中客前风档的关键件.形状见图1,材料08,料厚L5mm,回弹后与其相关件无法装配.以往,此类件都是采用直接成形的方法,断面尺寸易于保证,但盯段曲线尺寸始终存在很大的回弹,回弹后的制件曲面不符合产品设计要求,影响总成质量,由于回弹后修复困难,因此现采用拉深成形,使其成形后不产生或产生少量回弹.为了实现拉延或造成良好的拉延条件,确定压料面形状是必须考虑的一个因素.分析后发现,该件凸模表面曲线的展开长度小于压料面曲线的展开长度,使得凸模对拉延毛坯起不到拉深作用,无法实现足够的塑性变形.为此,需增大工艺补充部分,有意加长凸模曲线长度,使它能够大于压料面曲线的长度,图】中点划线部分所示,进收稿日期:1999-o3-o2田1风窗下粱内粱DieandMouldTechnologyNo41999行冲压后,回弹基本得到控制,不用修整可直接用于生产,而目.工件的刚性得到很大提高.结论:对于曲线形状尺寸变化较大易产生弹的成形件,应当采用拉延方法,而且应先计算凸模曲线长度与压料面曲线长度,当压料面曲线长度大于凸模曲线长度时,坯料容易完全塑性变形,产生回弹的可能性小.当压料面曲线长度小于凸模曲线长度时,凸模曲线对毛坯起不到拉延作用,卸载后易发生回弹,且形成皱纹.2U形横梁的回弹该件属于客车底盘件.结构尺寸见图2所示,材料16Mn,料厚4ram,回弹后的形状见图2中点划线所示.由于该件的口6面需焊接在u型梁的内表而上,所以成形后的口6平面必须保持水平,才能保证焊缝小,焊接牢固.此件是以平板料为坯料,由于成形深度太深,展开料很宽,卸载后工件侧面不直,Ⅱ6面不平.究其原因,由于A处摩擦阻力的作用,如图3所示的状况.使工件一侧边受到凸模4的拉伸作用,工件侧边先弯成圆弧,然后才能拉入凸模4,凹模3之间挤直,愈到终点,侧面受凸模4拉伸的作用愈大.由于拉伸,弯曲的双重作用,出模时的工件产生回弹.为此,将改变了冲压工序,图2形横粱由原来下料一成形,改为下料一预弯一成形.预弯的形状如图4所示.当模具采用预弯后的零件做坯料时,回弹的状况得到了解决.模具结构如图5所示.此类件的间隙值对回弹影响较大,所取的间隙值略小于料厚值.结论:对于成形深度较深的乙r形件,展开料尺寸大,为避免产生回弹,可采用两道工序来成形,预弯可以用模具,也可以在压弯机上完成.图3弯曲横1一下模板2一项件板3-凹模4一凸模3断面为1Ir形的U形横梁的回弹2,圉4预弯形状该件的尺寸如图6所示.材料20,料厚6mm,弯曲半径图5弯曲摸340n1m,由于弯曲半径与料厚的比值较大,是该件产生回弹的卜顶件板2一凹模3一下捶鼠4一凸模主要原因.回弹后,920尺寸变大,装在其内的横梁就不能和该件用螺钉稳定地固定在一起.对此类零件,设计了可转动凹模的弯曲模,结构如图7所示.固定块9固定在上模板上,活动凹模5通过模具技术1999.No.4634行星齿轮垫圈的回弹行星齿轮垫圈的形状见图8,材料为08,料厚为2ram,该件属于客车底盘件,它和星齿轮及差速器壳通过十字轴连在一起,成形高度小,弧度大,SR87尺寸极易产生回弹,变大.回弹后由于形状紊合不好,车开动时易增大磨损,引起噪音.根据以往的经验,由于该件的形状决定了该件易产生回弹,因此在设计此模具之前就给出了回弹值,成形凸模的球面半径为S月82,利用630kN冲床设备,多次冲压后,仍不能满足工艺要求,在这种情况下,认为回弹值给的不够,造成工件的回弹,后又增加回弹量,凸模成形半径为S置77,也没有明显改变.为了寻找到一定的规律,模具的凸,凹模均用精密数控车床加工出来.经过几次试验,均无改变.最后,分析原因,几次大的回弹量都无法改变回弹现象,说明工件始终未发生完A?A9876全塑性变形,工件虽然尺寸小,成形力不大,极可能是由于压力不围7可转动凹模的弯曲模足璧.I于要:册0kN设备,在未给出回弹的情况下冲压,喜菩一次压制出合格的制件.;一I簌8.-.模_=固其结论:象这类具有较大的弯曲半径的球面形零件,也可以不给回弹值,只需给出较大的冲床压力,让其发生完全塑性变形,回弹也可以得到控制.对于弯曲件来说,影响回弹原因有很多:材料的机械性能,模具的问隙,弯曲件的形状等等.在不同的情况下,各因素所起的作用也不同, 其解决方法也不是孤立的.在解决回弹时,不但要从模具结构上考虑, 还要从改进产品设计和工艺等方而全面考虑各个因素,来减少回弹. 参考资料1万战胜等,冲压摸具设汁.北京:中国铁道部出版社,19832冲模设计手册.北京:机械工业出版社,珀88围8行量齿轮垫圈,A一墅三一=一一一一一一一一一一一一一一一一一一~一~~一一。

夹胶玻璃弯曲设备中的夹具回弹力分析与控制

夹胶玻璃弯曲设备中的夹具回弹力分析与控制夹胶玻璃在建筑和汽车行业中广泛应用。

为了满足特殊的建筑和汽车设计需求,夹胶玻璃有时需要进行弯曲加工,以实现不同角度和曲线的形状。

然而,夹胶玻璃在弯曲过程中存在夹具回弹力的问题,这会对加工后的形状和尺寸产生不利影响。

因此,在夹胶玻璃弯曲设备中,准确分析和控制夹具回弹力是十分重要的。

夹胶玻璃弯曲设备中的夹具回弹力是指在玻璃弯曲完成后,夹具对玻璃施加的力量反向释放导致的一种变形现象。

夹具回弹力的存在会导致玻璃回弹,使得弯曲形状无法准确保持。

因此,在夹胶玻璃弯曲设备中,需要对夹具回弹力进行分析和控制,以保证加工后的弯曲玻璃符合设计要求。

首先,对夹具回弹力进行准确分析是解决问题的关键。

夹具回弹力的大小和方向与夹具形状、材料特性以及加工过程有关。

可以采用有限元分析的方法,模拟夹具对夹胶玻璃施加的力量和变形情况,进一步了解夹具回弹力的来源和影响因素。

通过优化夹具设计和加工参数,可以减小夹具回弹力的影响。

其次,控制夹具回弹力需要合理选择夹具材料和设计夹具结构。

夹具材料应具有较小的回弹力,同时能够承受加工过程中的应力和应变。

常用的夹具材料包括钢材、铝合金和钛合金等。

在夹具设计中,应考虑夹具的刚度和弹性系数,以减小夹具回弹力的影响。

此外,通过合理调整夹具结构和形状,可以降低夹具与夹胶玻璃之间的应力集中,减少回弹力的发生。

另外,加工过程中的温度控制也对减小夹具回弹力起着重要作用。

在夹胶玻璃弯曲过程中,加热玻璃可以提高其可塑性,减小加工中的应力和应变。

通过合理控制加热温度和时间,可以降低夹胶玻璃和夹具之间的摩擦力,减小夹具回弹力的影响。

此外,在加工过程中,也需要控制加热均匀性,避免局部温度过高或过低引起的不均匀变形和回弹。

最后,监测和反馈控制是保证夹具回弹力控制有效的重要手段。

通过安装传感器和测量设备,对夹具和夹胶玻璃的变形和力学性能进行实时监测和分析。

根据监测结果,可以采取相应的控制措施,调整加工参数、改善夹具设计、优化加热方式等,以实现夹具回弹力的控制。

板料折弯回弹量的预防与控制

板料折弯回弹量的预防与控制季腾飞;单新华【摘要】如何减小折弯件的回弹变形问题,以达到控制弯曲件精度并且提高弯曲件产品的质量,始终是弯曲件制造生产中迫切需要解决的重要问题.本文分析了板材弯曲加工中工件发生弯曲回弹的原因,阐述了影响板材弯曲的因素及常用减小回弹量的方法.【期刊名称】《石油和化工设备》【年(卷),期】2015(018)012【总页数】4页(P36-39)【关键词】塑性变形;退火;板材回弹;折弯;折弯模具;屈服强度【作者】季腾飞;单新华【作者单位】无锡华邦化工设备有限公司,江苏无锡214142;无锡明燕装备有限公司,江苏无锡214128【正文语种】中文塑性变形是指板料折弯件在圆角区内的弹性变形。

回弹是指使折弯件在离开模具后,弹性变形虽然能够恢复,但所得到的工件的形状尺寸与模具尺寸不一致,尺寸要求不能满足设计要求的问题,如图1所示。

回弹是折弯加工中最常见的现象,也是折弯工艺制订中的技术难点,回弹问题的存在造成了零件成型精度低,增加了需反复进行试模、修模、上刀片行程调整等工作量和折弯后的矫正整形工作量。

在折弯加工工艺编制过程中,消除回弹量是工艺编制人员和模具设计人员必须考虑的重要问题。

因此,生产中一定要采取措施来减小并补偿由于回弹造成的尺寸偏差,以提升折弯件的精度,制造出符合图纸设计要求的产品。

在板材折弯成形过程中,板材内侧金属受力后产生纵向的压缩,并且从内层材料向宽度的方向逐渐移动,这就使得工件的横向宽度逐渐增加。

外层材料因受到切向拉伸作用力,材料的厚度的不足由宽度、厚度方向来补充,致使宽度变窄,从而产生了弯曲带横剖面方向的畸变。

如图2所示,对于板幅较窄的板(b<3t)弯曲带横剖面畸变比较明显,但在板幅较宽板(b>3t)弯曲时,由于产生的横向变形阻力较大,故其断面的形状变化不很大,由此可知,窄板和宽板弯曲时的应力应变状态是不一样的。

在板材折弯过程中,塑性变形是在弯曲件的圆角位置附近,而直边部分除与圆角相近的“过渡段”有小量变形外,其它基本上不会发生塑性变形。

减小回弹的措施

减小回弹的措施嘿,朋友们!咱今儿来聊聊怎么减小回弹这档子事儿。

你想想看啊,回弹就像是个调皮的小精灵,时不时就蹦出来捣乱。

比如说你费了好大劲儿把一个东西压下去或者摆好位置,结果它“嗖”地一下又弹回来了,是不是特烦人?这就好比你好不容易把一堆玩具收拾整齐了,一转身它们又撒了一地,让人哭笑不得呀!那怎么对付这个小精灵呢?首先呢,咱得选对材料。

就像你挑鞋子得合脚一样,材料合适了,回弹的可能性就小很多啦。

有些材料天生就比较“乖”,不那么容易回弹。

比如说一些特制的橡胶,它就像是个听话的小朋友,你让它咋样它就咋样,不怎么闹腾。

然后呢,结构设计也很重要啊!这就跟盖房子似的,你得设计得稳稳当当的,不然一阵风就给吹倒了。

如果结构不合理,那回弹肯定就容易找上门啦。

咱得把各个部分都安排得妥妥当当的,让它们相互配合,不给回弹留机会。

还有啊,加工工艺也不能马虎。

这就好比做饭,火候、调料都得恰到好处,做出来的菜才好吃。

加工的时候得精细点儿,该打磨的打磨,该固定的固定,把一切都处理得妥妥当当的。

再说说使用环境吧。

就像人在不同的地方会有不同的表现一样,东西在不同的环境里也可能不一样哦。

太热了或者太冷了,都可能让回弹变得更厉害呢。

所以咱得给它们找个合适的“家”,让它们舒舒服服的。

咱平时使用的时候也得注意方法呀。

别使太大劲儿,也别太粗暴了,要像对待宝贝一样小心翼翼的。

不然,它可不就“闹脾气”啦。

你看,减小回弹其实也不难,只要咱多用心,多留意这些方面,就能把那个调皮的小精灵给管住啦!这样咱做事就能更顺利,也少了很多不必要的麻烦呢!总之,只要咱从材料、结构、加工工艺、使用环境和使用方法等方面都下足功夫,回弹就没法兴风作浪啦!。

模具中克服回弹的方法

模具中克服回彈的方法

克服回彈常用有補償法和校正法

一.一.補償法

補償法是指預先估算或試驗所得的回彈量,在模具工作部分相應的形狀和尺寸中予以”扣除”,從而使出模后的彎曲件獲得要求的形狀和尺寸.

模具的單邊間隙小于材料厚度,促使工件貼住击模,離垂直線向內彎曲一角度,出模后工件回彈兩邊恢復垂直.

又如下圖所示:

模具內底部凹入,出模后底部部彈平,促使兩邊向內,以抵削兩邊向外的回彈,從而保持垂直.

二.二.校正法

校正法是在模具結構上采取措施,使校正力集中在彎角處,力求消除彈性彎形,克服回彈.

如下圖所示:

觸,使校正力集中在較小的接觸面上,提高單位面積的力.另如下圖所示:

模具凹模的圖面部分R大于击模的圓角r和材料厚度t之和,能促使工件圓角部分材料巒薄,達到消除回彈效果.。

板料弯曲回弹的机理分析及减少回弹的措施

构 , 试 冲 后 再对 模 具 工 作部 分 加 以修 正 。 经

M

1 弯 曲 回 弹 的 机 理 分 析

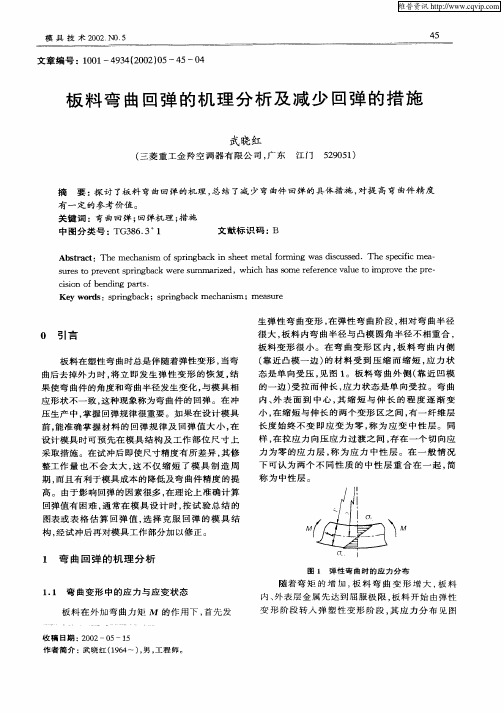

图 l 弹性 弯 曲时的 应 力分布

随 着 弯 矩 的 增 加 , 料 弯 曲 变 形 增 大 , 料 板 板 1 1 弯 曲变 形 中 的应 力 与 应 变 状 态 . 板 料 在 外 加 弯 曲力 矩 M 的 作 用 下 , 先 发 首

维普资讯

模 具 技 术 2 0 . O. 02 N 5

4 5

文 章 编 号 :1 0 —4 3 ( 0 2 0 —4 0 1 9 4 2 0 ) 5 5—0 4

板 料 弯 曲 回弹 的 机 理 分 析 及 减 少 回弹 的 措 施

武 晓红

( 菱重工金 羚空调器有 限公 司 , 东 三 广  ̄ l 5 9 5 ) ' - 20 1 J

称 为中性层。

曲后 去 掉 外 力 时 , 立 即 发 生 弹 性 变 形 的 恢 复 , 将 结 果 使 弯 曲件 的角 度 和 弯 曲半 径 发生 变 化 , 与模 具 相

应 形 状 不一 致 , 这种 现 象 称为 弯 曲件 的 回弹 。 在 冲 压 生 产 中 , 握 回 弹规 律 很重 要 。如 果 在设 计 模 具 掌 前 , 准 确 掌 握 材 料 的 回弹 规 律 及 回弹 值 大 小 , 能 在 设 计 模 具 时 可 预 先 在 模 具 结 构 及 工作 部 位 尺 寸 上

摘

要 :探 讨 了板 料 弯 曲 回弹 的机 理 , 结 了减 少 弯 曲件 回 弹 的 具 体 措 施 , 提 高 弯 曲 件 精 度 总 对

有 一 定 的参 考 价值 。

关 键 词 :弯 曲 回 弹 ; 回弹机 理 ; 施 措 中 图分 类 号 :TG3 6 3 8 . 1 文 献 标 识 码 :B