轮胎均匀磨损建模与仿真

轮胎多边形磨损的发生机理及其影响因素分析

第3 O卷 第 9期

动

与

冲

Байду номын сангаас

击

J OURNAL B OF VI RATI ON AND HOCK S

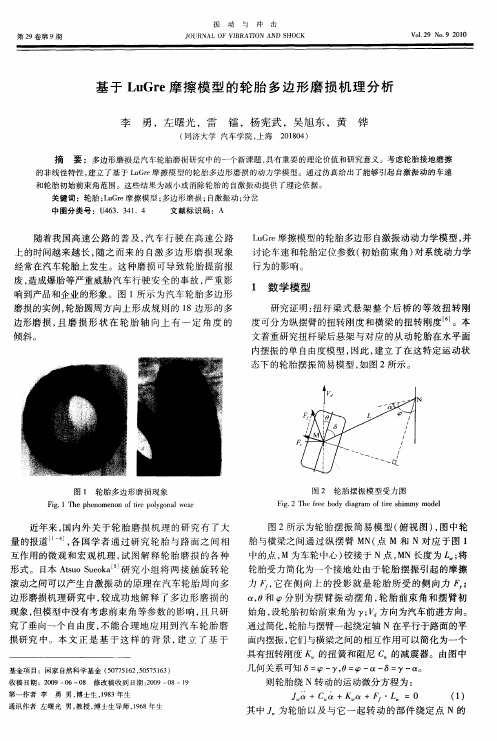

轮 胎 多边形 磨 损 的发 生机 理 及 其影 响 因素分 析

李 勇 ,左 曙光 ,杨 宪武 ,吴旭东

( 同济 大 学 汽 车 学 院 , 海 上 2 10 ) 0 84

efc s o p e fe t fs e d,te i n l n e t a o d o ie we rwe e a ay e h o g ume c lsmu ain. Th e u t h w o —n a g e a d v ri ll a n tr a r n l z d t r u h n c i r a i l to e r s lss o ta :t e poy o a a s a cr u fr n i lun v n we ih i he o e lp o v n we ra d d sur a c a a e h t h l g n lwe ri ic m e e ta e e a whc s t v ra fe e a n it b n e we r c us d r b h r a ’ ae a efe ct d vb a in,at p c ln n i a i r to h n m e o y t e te d Slt r ls l- x i ir t e o y ia o l ne rvb ain p e o n n. Ba e n Ly pu o tbi t he r s d o a n v sa l yt o y, i

一

种 由系统 H p 分岔引起 的稳定周期振 动现象 ; of 高速 、 较大的前束角和超载是导致 轮胎产生多边形磨损 的可能原 因。

怎么看轮胎磨损

怎么看轮胎磨损

当评估轮胎磨损时,有几个方面需要考虑。

以下是一些常见的指标和方法:

1. 花纹深度:轮胎上的花纹深度是评估磨损程度的重要指标。

使用一个花纹深度计来测量轮胎花纹的深度。

一般来说,新轮胎的花纹深度通常在8-10毫米左右。

当花纹深度降至2毫米以下时,轮胎被认为是磨损的,需要更换。

2. 不均匀磨损:观察轮胎表面是否存在不均匀磨损也是评估轮胎状况的重要方法。

不均匀磨损可能表明轮胎存在问题,如轮胎不平衡、悬挂系统不正常或者轮胎对位不准确等。

如果发现不均匀磨损,建议及时检查并解决问题。

3. 轮胎老化:轮胎的使用寿命不仅与磨损有关,还与时间有关。

即使轮胎花纹深度仍然足够,但如果轮胎已经使用了很长时间,也可能存在老化问题。

轮胎老化可能导致胶料变硬、龟裂或出现其他损坏。

因此,建议定期检查轮胎的生产日期,并在使用超过6年后考虑更换轮胎。

4. 观察轮胎外观:仔细观察轮胎的外观也可以提供一些线索。

如果轮胎表面出现明显的裂纹、凹陷或其他损坏,那么可能需要更换轮胎。

此外,如果轮胎出现泄漏或气压持续下降,也可能需要检查是否存在磨损或其他问题。

总之,评估轮胎磨损需要综合考虑花纹深度、不均匀磨损、轮胎老化和轮胎外观等因素。

如果您对轮胎的状况有任何疑问,建议咨询专业的轮胎技术人员或前往

专业的汽车维修店进行检查。

车辆轮胎动力学仿真模型分析

车辆轮胎动力学仿真模型分析田顺;何海浪;赵建宁;刘卓凡【摘要】分析了各种常用轮胎模型的特点和利用范围,介绍了ADAMS中轮胎试验台(tire testing)这一轮胎参数可视化工具,利用这一工具分析比较一种物理轮胎模型与一种经验-半经验轮胎模型间关于侧向力与纵向力、纵向力与纵向滑移率、回正力矩与纵向滑移率的力学特性,针对一种魔术公式轮胎模型验证了侧向力和纵向滑移率、纵向力和纵向滑移率在不同载荷下的力学关系特性.【期刊名称】《汽车实用技术》【年(卷),期】2014(000)006【总页数】4页(P47-50)【关键词】轮胎;tire testing;力学仿真【作者】田顺;何海浪;赵建宁;刘卓凡【作者单位】长安大学,陕西西安710064;长安大学,陕西西安710064;长安大学,陕西西安710064;长安大学,陕西西安710064【正文语种】中文【中图分类】U463.341CLC NO.:U463.341Document Code:A A rticle ID: 1671-7988(2014)06-47-04 轮胎是车辆与与地面之间力传递的媒介,轮胎的力学特性直接关系到汽车的行驶稳定性及转向性能。

轮胎是一个非线性力学部件,轮胎的侧偏特性在很大程度上决定着车辆的操纵稳定性,行驶过程中轮胎所受的回正力矩、纵向力、侧向力与轮胎侧偏角、横向滑移率、纵向滑移率之间的力学关系都是需要研究的对象。

因此,对轮胎动力学模型的研究对汽车整车动力学性能的分析以及轮胎新产品的开发都有实际意义。

轮胎试验台(tire testing)是ADAMS2007版本开始新增的一个轮胎特性参数可视化工具,常用于轮胎特性的研究以及不同模型间的比较。

建立轮胎模型的方法分为三种:(1)物理模型在分析轮胎的力学特点后,通过合理的物理简化,轮胎结构被近似看成由若干物理结构组成的模型,并且用该物理模型的变形代替轮胎的变形。

此类轮胎物理模型的特点是比较复杂,优点是此类模型具有明确的解析表达式,可用于轮胎常规特性的探讨,但由于轮胎的实际结构很难用物理模型精确表示,所以此类模型精度较差,且计算繁复。

基于LuGre摩擦模型的轮胎多边形磨损机理分析

基于LuGre摩擦模型的轮胎多边形磨损机理分析

李勇;左曙光;雷镭;杨宪武;吴旭东;黄铧

【期刊名称】《振动与冲击》

【年(卷),期】2010(029)009

【摘要】多边形磨损是汽车轮胎磨损研究中的一个新课题,具有重要的理论价值和研究意义.考虑轮胎接地磨擦的非线性特性,建立了基于LuGre摩擦模型的轮胎多边形磨损的动力学模型.通过仿真给出了能够引起自激振动的车速和轮胎初始前束角范围.这些结果为减小或消除轮胎的自激振动提供了理论依据.

【总页数】5页(P108-112)

【作者】李勇;左曙光;雷镭;杨宪武;吴旭东;黄铧

【作者单位】同济大学,汽车学院,上海201804;同济大学,汽车学院,上海201804;同济大学,汽车学院,上海201804;同济大学,汽车学院,上海201804;同济大学,汽车学院,上海201804;同济大学,汽车学院,上海201804

【正文语种】中文

【中图分类】U463.341.4

【相关文献】

1.基于LuGre摩擦理论的动态轮胎模型研究 [J], 李胜琴;赵银宝

2.基于LuGre摩擦理论的动态轮胎模型研究 [J], 李胜琴;赵银宝

3.基于LuGre轮胎动力学摩擦模型的路面估计与车辆自适应制动控制 [J], 李欣;程晓鸣

4.基于LuGre摩擦模型的轮胎自振系统数值分析 [J], 黄铧;左曙光;杨宪武;吴旭东;

雷镭

5.基于LuGre摩擦模型的轮胎稳态模型参数识别 [J], 张鹏;张明;夏群生;何乐因版权原因,仅展示原文概要,查看原文内容请购买。

基于LuGre摩擦模型的轮胎多边形磨损机理分析

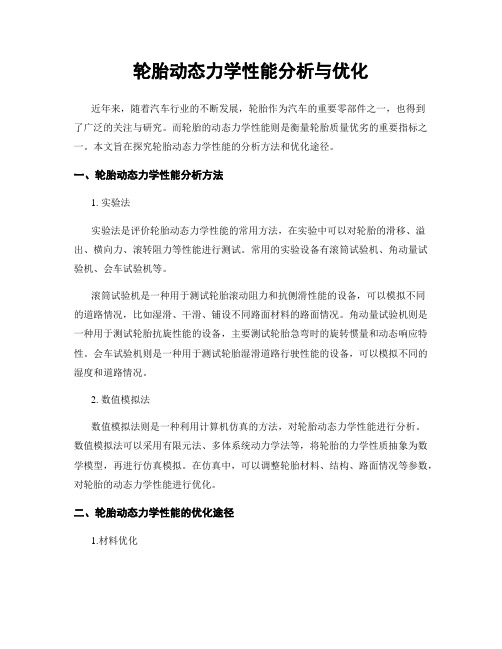

形 式 。 日本 Atsuo Sueoka 研 究 小组 将 两 接 触 旋转 轮 轮胎 受力简 化为一个 接地 处 由于 轮胎 摆振 引起 的摩擦

滚 动之 间可 以产 生 自激 振动 的原 理在 汽 车轮胎 周 向多 力 ,它 在侧 向上 的投 影 就 是 轮胎 所 受 的侧 向力 ;

振 动 ,将 胎 面离

散 化 为 若 干 集

中质 量块 ,限 制

各 质 量 块 仅 有 图 4 胎面 一路面 自激 振动理论模 型

沿 轮 胎 宽 度 方 Fig.4 The theoretical m odel of self-excited

向 上 的 线 自 由

vibration for tread—pavem ent

i+A2&+B + g ( )+ 兰墨 _( 三二 _ — 1_ —二- — — :。

式 甲 :

:x一 ·C1·sin(y— )+&·cos( 一 )

厂2=Elx一10q ·sin( 一 )+E1&·COS( 一 ) 其 中无量纲参 数为 :

, 丁100TV ̄

= ,

对上 式进行无 量纲化 ,引入 变化 :

(5)

(6)

。 , =专, = S,卢= 。因为 哳 gn )。

则 化简后得到 无量纲方 程为 : r +A1x+10 000x+B1 sgn(f1)+Dl sgn(f1)e—If2 +F1主一G1 sin( 一 )+F1O‘/COS( 一y)=0

边形磨 损机理 研 究 中 ,较 成 功 地解 释 了多 边形 磨 损 的 , 0和 分 别 为摆 臂 振 动 摆 角 ,轮 胎前 束 角 和 摆臂 初 现象 ,但模 型 中没 有考虑 前束 角等 参数 的影 响 ,且 只研 始角 ,设轮 胎初始 前束角 为 y; 方 向为汽车前进方 向。

轮胎磨损不均匀的处理办法

轮胎磨损不均匀的处理办法轮胎是汽车的重要组成部分,其磨损情况直接关系到行车安全和驾驶体验。

然而,很多车主在使用过程中会发现轮胎的磨损不均匀,如何有效处理这一问题成为了许多车主关注的焦点。

本文将介绍一些处理轮胎磨损不均匀的有效办法,以帮助车主更好地保养和使用轮胎。

轮胎磨损不均匀主要有两种情况,一种是轮胎中心磨损严重,一种是轮胎两侧磨损严重。

接下来将针对这两种情况给出相应的处理办法。

1. 轮胎中心磨损严重的处理办法轮胎中心磨损严重可能是由于胎压过高或过低造成的。

首先,车主应当定期检查轮胎的胎压,确保每个轮胎的胎压都符合制造商的建议值。

胎压过高会导致轮胎中心磨损,因为轮胎中心承载着大部分的重量;胎压过低同样会导致轮胎磨损不均匀,因为轮胎两侧承载的重量会增加。

其次,车主在行驶过程中应当尽量避免长时间单侧停车或急转弯,以减少轮胎磨损不均。

另外,定期轮胎轮位调整也是处理轮胎中心磨损的有效办法。

车主可将车辆送至专业维修店或轮胎服务店进行轮胎调整。

轮胎调整会校准轮胎的角度和位置,以确保轮胎与地面的接触均匀,从而减少轮胎磨损不均。

2. 轮胎两侧磨损严重的处理办法轮胎两侧磨损严重可能是由于过度转向角度或过度载重造成的。

首先,车主在转弯时应尽量减小转向角度,避免急转弯或长时间大幅度转向。

过度转向角度会导致轮胎两侧磨损严重,尤其是在转向时速度较快的情况下。

其次,车主在装载货物时应遵循合理的装载标准,不要超载。

过度载重会使轮胎两侧承受过多的重量,导致其磨损加剧。

此外,定期进行轮胎位置调整也是处理轮胎两侧磨损的有效办法。

车主可将车辆送至专业的车辆维修中心进行轮胎定位调整。

轮胎定位调整会校准轮胎与车辆的相对位置,以确保轮胎的角度和位置符合制造商的要求,从而减少轮胎磨损不均。

保持良好的车辆悬挂系统和减震系统也对减少轮胎磨损不均有重要作用。

这些系统能够减少车辆在行驶过程中的颠簸和震动,从而减少轮胎的磨损。

综上所述,处理轮胎磨损不均的方法包括:定期检查胎压、避免过度转向和过度载重,定期进行轮胎轮位调整和轮胎定位调整,以及维护良好的车辆悬挂系统和减震系统。

轮胎动态力学性能分析与优化

轮胎动态力学性能分析与优化近年来,随着汽车行业的不断发展,轮胎作为汽车的重要零部件之一,也得到了广泛的关注与研究。

而轮胎的动态力学性能则是衡量轮胎质量优劣的重要指标之一。

本文旨在探究轮胎动态力学性能的分析方法和优化途径。

一、轮胎动态力学性能分析方法1. 实验法实验法是评价轮胎动态力学性能的常用方法,在实验中可以对轮胎的滑移、溢出、横向力、滚转阻力等性能进行测试。

常用的实验设备有滚筒试验机、角动量试验机、会车试验机等。

滚筒试验机是一种用于测试轮胎滚动阻力和抗侧滑性能的设备,可以模拟不同的道路情况,比如湿滑、干滑、铺设不同路面材料的路面情况。

角动量试验机则是一种用于测试轮胎抗旋性能的设备,主要测试轮胎急弯时的旋转惯量和动态响应特性。

会车试验机则是一种用于测试轮胎湿滑道路行驶性能的设备,可以模拟不同的湿度和道路情况。

2. 数值模拟法数值模拟法则是一种利用计算机仿真的方法,对轮胎动态力学性能进行分析。

数值模拟法可以采用有限元法、多体系统动力学法等,将轮胎的力学性质抽象为数学模型,再进行仿真模拟。

在仿真中,可以调整轮胎材料、结构、路面情况等参数,对轮胎的动态力学性能进行优化。

二、轮胎动态力学性能的优化途径1.材料优化轮胎的材料包括胶料、钢丝和纤维等,材料的优化可以提高轮胎的强度、耐磨性、抗老化性能等。

例如,采用新型材料如硅橡胶、低能损耗材料等可以提高轮胎的抗磨损性能。

2. 结构优化轮胎结构的优化可以提高轮胎的承载能力和耐久性。

例如,采用更高强度的胎面和侧壁结构、增加胎纹深度、优化轮胎胎面和侧壁的纹路形状等可以提高轮胎的抗滑性能和耐久性。

3. 设计优化轮胎设计的优化可以提高轮胎的性能和降低轮胎的制造成本。

例如,通过改变轮胎尺寸来减少轮胎胎肩的应力集中,提高轮胎抗侧滑性能;通过优化轮胎胎面和侧壁的纹路设计,来提高轮胎的抗滑性能和降低轮胎噪音等。

4. 模拟优化数值模拟法可以用于轮胎动态力学性能的优化,通过对轮胎结构和材料参数进行仿真模拟,可以评估轮胎的性能指标并寻找最佳设计方案,从而提高轮胎的动态力学性能和降低轮胎制造成本。

轮胎均匀性oe培训班讲义

培训效果。

轮胎均匀性OE培训的未来发展

1 2 3

拓展培训领域

随着轮胎均匀性技术的不断发展,未来的培训将 进一步拓展领域,涵盖更广泛的内容和技术。

加强国际交流与合作

加强与国际同行的交流与合作,引进先进的理念 和技术,提高我国在轮胎均匀性OE领域的整体 水平。

培养专业人才队伍

通过持续的培训和发展,培养一支具备专业知识 和技能的轮胎均匀性OE人才队伍,为行业的可 持续发展提供有力支持。

它反映了轮胎在生产过程中的质 量控制水平,对轮胎的性能和使 用寿命具有重要影响。

轮胎均匀性的重要性

提高车辆行驶稳定性

提高车辆性能

轮胎均匀性有助于提高车辆行驶的稳 定性,减少因轮胎不均匀而引起的振 动和摆动,从而提高行驶安全性。

轮胎均匀性能够提高车辆的操控性能 和行驶性能,使车辆更加平稳、舒适。

延长轮胎使用寿命

实践环节的案例分析

案例一

某品牌轮胎均匀性检测案例,分 析检测过程中遇到的问题及解决 方案,提高学员应对实际问题的

能力。

案例二

不同类型轮胎的均匀性检测案例, 让学员了解不同类型轮胎的特点 和检测要点,提高检测的准确性。

案例三

异常数据判别与处理案例,教授 学员如何识别异常数据,并掌握 处理方法,提高检测报告的可靠

03 轮胎均匀性OE培训课程

培训课程的目标与内容

目标

培养学员掌握轮胎均匀性检测与 评价的基本理论、技术和方法, 提高其在轮胎生产过程中的质量 控制能力。

内容

轮胎均匀性检测设备的工作原理 、检测方法、数据处理及分析; 轮胎均匀性评价标准与测试流程 ;实际操作练习与案例分析。

培训课程的教学方法与手段

04 轮胎均匀性OE培训实践

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

基金项目:国家自然基金项目(50775162)收稿日期:2008-01-14 修回日期:2008-01-16第26卷 第2期计 算 机 仿 真2009年2月文章编号:1006-9348(2009)02-0274-04轮胎均匀磨损建模与仿真董保利,左曙光,吴旭东(同济大学汽车学院,上海 201804)摘要:建立了轮胎均匀磨损模型并进行了仿真。

在已有轮胎刷子模型的基础上建立轮胎接地模型,和轮胎运动模型结合起来,建立了可预测轮胎均匀磨损的稳态模型。

磨损量是表征轮胎磨损程度的关键指标,通过分析从能量的角度对磨损量进行了初步估算。

轮胎磨损模型主要考虑了轮胎力学特性,通过仿真分析了纵向力、侧向力和侧偏角对磨损量的影响趋势,得出了应着重于轮胎侧向力学特性来控制轮胎磨损量的结论,因此对车轮定位参数优化能更好地减少轮胎磨损。

所建模型有利于进一步研究轮胎瞬态磨损和偏磨损。

关键词:汽车工程;轮胎模型;均匀磨损;轮胎力学中图分类号:U463 34 文献标识码:AM odeli ng and Si m ulation of E ven T i reW earDONG Bao-l,i Z UO Shu-guang ,WU Xu-dong(D epart ment o fV eh i c le Eng i neer i ng ,T ong ji U nivers it y ,Shangha i 201804,Chi na)AB STRACT :A tire m ode l was established and si m ulated for even tire wear here .W ith a co m bi nation of ti re rolling m ode l and tire contact mode,l a nove l emp irical model w as deve l oped to pred i ct tire wear .On l y steady-state even tire w ear w as taken i nto account here .A s a key para m eter to descr i be tire wear ,the ti re wear a m ount was calcu lated in t he v ie w of ene rgy .T he tire w ear mode l considered the tire m echan i cs cha racte r var i ation .T he e ffects o f latera l force ,l ong i tudi na l force and slip ang le on t he w ear a m ount were si m ulated then .T he change o f diff e rent para m eters affected the w ear a m ount accordi ng l y .It s conc l uded that the l a teral tire m echanics shou l d be emphasized fi rstl y to contro l tire w ear .So the opti m i zati on of whee l a li gn m ents cou l d reduce tire w ear effec tive l y .The syste m can he l p to analyze the transi entw ear and uneven w ea r .Furthermo re ,a new way to i ntegrate the l ong it udi na,l late ra l and ve rtica l m oti on was obtai ned .K EY W ORDS :A uto m otive eng i neering ;T i re mode;l Even w ear ;T ire m echan i cs1 引言现代社会对轮胎在环保方面提出了很高的要求,因此需要对轮胎磨损进行深入研究。

从国内外现有文献来看,轮胎磨损理论研究主要集中在轮胎磨损微观机理和对磨损量的预测上。

轮胎磨损源于胎面和路面间的摩擦作用,胎面磨耗是轮胎在纵向和侧向切线应力作用下与路面相互滑移摩擦,胎面胶表层受到机械应力、热、氧等因素的综合作用,发生分子链与铰接链破坏的复杂过程[1,5]。

然而轮胎磨损现象非常复杂,受驾驶条件、环境因素和轮胎材料等多方面影响。

磨损量是表示胎面耐磨程度的重要指标,直接关系到轮胎寿命。

因此如何表征轮胎的数值磨损量在理论上有重要意义,也是把防止轮胎磨损和车辆轮胎匹配从实际上升到理论的不可或缺的关键之一。

怎样科学地运用数值解析法表述轮胎的磨损量,目前尚无成熟的理论方法。

本文以此为突破口,借鉴已有相关理论,并参考相关实验报告[1-2],建立经验轮胎模型,对轮胎磨损进行了进一步探讨。

所建模型并不一定可以直接计算出轮胎磨损数值,但是可以更直观地描述轮胎磨损量和以及和轮胎力学特性之间的关系。

2 轮胎力学模型轮胎磨损是一个长期的复杂过程,有均匀磨损和偏磨损两种情况。

影响轮胎寿命的主要是均匀磨损,故这里仅考虑稳态的均匀磨损,即假设轮胎在宽度上磨损均匀,不考虑外倾角等带来的偏磨损。

对单一运动工况下的汽车从动轮,将轮胎力学模型分为运动模型和接地模型两块。

2.1 轮胎运动模型首先分析轮胎的运动学特性,从轮胎的基本力学特性研究造成轮胎磨损的原因。

图1 轮胎运动模型建立轮胎运动模型如图1所示,轮胎的滚动速度 v =(v x ,v y ),轮胎侧偏角 可以由下式计算为:tan =v yv x(1)周向的圆周速度为:v e = R e (2)其中 为轮胎的角速度,R e 为轮胎滚动时的有效半径。

那么,胎面与路面之间接地印迹处的相对滑移速度为:v s =(v x -v e ,v y )(3)其中v y =v s y ,分别为胎面的侧向速度和侧向滑移速度。

参照文献[3,4]中对不同滑移率的定义,有=( x , y )=v s v e ; k =(k x ,k y )= vs v x(4)这里引入纵向滑移率 =k x =v s xv x,则将不同滑移率归一化,有x =1- ; y =tan ( )1-(5)2.2 轮胎接地模型轮胎的磨损主要是由于轮胎胎面与地面之间的相对滑动引起的。

结合上面的分析,这里轮胎接地模型采用广泛应用的刷子模型为基础,并加入实验拟合的各种参数。

如图2所示。

图2 轮胎接地模型假设条件:胎体刚性,弹性完全集中在胎面上;将胎面分解成无限小的单元,每个单元在侧向和纵向的变形都是独立的,忽略胎体的侧向变形;轮胎接地印迹为矩形,且接地印迹长度保持不变。

轮胎在与地面的接触过程中,由于路面间的摩擦力,胎面与路面间存在相对变形,随着这种相对变形的增大,当轮胎胎面的变形力大于其与地面间的摩擦力时,胎面单元就与路面相对滑动,产生滑动摩擦力。

这样,轮胎在接地区域前部与路面附着,形成附着区;在接地区域后部与地面产生相对滑动,形成滑移区。

在附着区,微小胎面单元附着在路面上,附着力由胎面变形引起,其大小由静摩擦决定。

假设胎面是线弹性的,则胎面单元的纵向和侧向变形力分别为:dF ax (x )=c px dx x (a -x )dF ay (x )=c py dx y (a -x )(6)式中:c px 和c py 分别是轮胎纵向和侧向的片刚度,a 为接地印迹半长度。

胎面滑移区的大小由胎面和路面间的最大静摩擦力决定,当胎面的变形力达到最大静摩擦力时,胎面开始滑移。

设dF z (x )=q z (x )dx 为接触压力分布,假设其为抛物线分布,有:q (x )=3F z4a1-x a2(7)图3 胎面与路面间摩擦椭圆如图3所示,由摩擦椭圆原理得到dF ax (x )dF z (x ) ax2+dF ay (x )dF z (x ) ay 21(8)式中 ax , ay 分别为纵向和侧向最大静摩擦系数。

当dF a (x )超过最大静摩擦力范围时,刷子开始滑移。

由式(8)得到滑移点坐标:x s ( x , y )=4a 33F zc px x ax2+c p y y ay 2-a (9)当x s =a 时,整个胎面开始滑移,当发生纯滑移时, x 或 y为0。

即纯滑移发生的边界条件为 x = 0x 或 y = 0y ,由式(9)得:x =3Fzs x2a2cp x; 0y=3Fzs y2a2cpy(10)为了简化计算,引入特征滑移率[3,4](x ,y)=xx2+yy2(11)则滑移点坐标可写为:x s (x,y)=(2 (x,y)-1)a(12)可以得到,当 (x ,y) 1时,胎面完全滑移。

附着力Fax(x ,y)=Fay(x,y)=0;当 (x,y)<1时,胎面部分滑移,分为附着区和滑移区。

附着力为:Fax (x,y)=2a2cp xx(1- (x,y))2Fay (x,y)=2a2cp yy(1- (x,y))2(13)滑移区的载荷为:Fs z (x,y)= xs-a q z(x)dx=Fz 2(x,y)(3-2 (x,y))(14)则滑移力为:Fs x (x,y)=cos( )s xFs z(x,y)Fs y (x,y)=s i n( )s yFs z(x,y)(15)式中s x ,sy分别为纵向和侧向滑动摩擦系数,和胎面滑移速度有关,利用Savkoor摩擦定律[1,2],得到:s =+(a-)exp(-h2lg2(vs/vm))(16)式中:vm 为最大静摩擦系数时的滑移速度,为初始摩擦系数,h为影响因子。

为滑移角,根据S.Goya l的滑动摩擦系数各向异性理论由下式确定[6]:=arctan v s y s yv s xs x(17)由上所述,若xs a,整个接地胎面完全滑移;若xs-a,整个胎面完全附着在地面上,没有滑移。

当xs-a,a时,[xs ,a]为移区,[-a,xs]为附着区。

总的轮胎的纵向力和侧向力为:Fx=Fax+Fs xFy=Fay+Fs y(18)3 轮胎磨损量的计算目前轮胎磨损量的计算方法主要有有限单元法[8]、单位磨损历程表示法[6]和轮胎磨损能量计算法[1,2,6,7]。

轮胎与地面间的摩擦属于干摩擦,由滑移引起的路面对胎面的微观切割和撕裂作用,是胎面磨损的主要原因,且轮胎的切向力和滑移速度有关,因此从摩擦耗散能的角度能更准确和科学地预估轮胎磨损量。