管接头注射模设计

基于Moldflow的塑料管接头注塑模设计

第 3 第 2期 2卷 2 1 年 3 月 01

、o .2 No 2 , 3 . 1

M a. r 201 1

Байду номын сангаас

井 冈 山大学 学报 ( 自然 科 学版 )

Jun l f ig a ghnU ies y( trl c n e o ra o n g n sa nv ri Na a i c) J t u Se 8 7

2 H a i u pC .Ld i xa , h i 4 5 0C ia u L m o, t ,Jn i An u 2 0 ,hn ) P g n 2

Ab tat n od rt h r n i et n mod dsg fpo u t mp o etepo utdv lp n y l o sr c:I re o s ot jc o l ein o rd c ,i rv h rd c e eo metc ce f e n i s

THE PLAS C PE TI PI JoI TSI ECTI N oLDI G N NJ o M N DES G N I o N o LD FLoW M

L AO h n — n , AN G i g f n RUA a — i I S e g we T L n —e g , N Xio we

吸尘器弯管连接头的注射模具设计

XXXX大学毕业设计说明书学生姓名:学号:学院:专业:题目:吸尘器弯管连接头的注塑模设计指导教师:职称:职称:20**年12月5日产品——吸尘器弯管连接头注塑模的设计产品[摘要]:分析了吸尘器弯管连接头的工艺特点,介绍了成型该塑件注射模的对开式侧抽芯结构及滑块连杆式圆弧侧抽芯机构,阐述了模具的工作过程及注意事项。

模具设计中关于抽芯机构是一个难点,合适的抽芯机构直接关系到产品的合格与否,设计时既要考虑模具的机构要求,同时也要考虑模具设计的成本问题和制品要大批量生产等因素,最终采用液压抽芯机构,应付产品在脱模过程中的弯头,提供了较大的抽拔距和抽拔力,并且通过连杆和轴的运动使得抽芯顺利抽出。

本文重点介绍了这种抽芯机构及其设计要点,以及产品生产过程中的一些注意点。

关键字:吸尘器;弯管连接接头;注射模;圆弧侧抽芯Abstract:Has analyzed the craft characteristic which the vacuum cleaner elbow piece company attaches,introduced takes shape should model to inject the mold to start out from opposite directions folio the type side to pull out the core structure and the slide long rod circular arc side pulls out the core organization continually,elaborated the mold work process and the matters needing attention.In the mold design about pulls out the core organization is a difficulty,appropriate pulls out the core organization to relate directly to the product is qualified or not,when design already must consider the mold the organization request,at the same time also needs to consider the mold designs the cost question and the product want factor and so on mass production,the connecting rod and the axis movement to pull out the coresmoothly to extract. This article introduced with emphasis this kind pulls out the core organization and its the design main point,as wellas in product production process some limelight.Keywords:hydraulic pressure;gear and rack;injection mould;the arc side is smoked the core目录前言 (1)第一章方案论证 (2)第二章塑件分析设计 (2)第2.1节原材料的选择 (2)第2.2节原材料的结构与性能的分析 (2)第2.3节产品结构分析 (4)第三章注射机的选择 (6)第3.1节注塑机的选择 (6)第3.2节注射机有关工艺参数的校核 (7)第四章浇注系统设计 (9)第4.1节概述 (9)第4.2节流道的设计 (9)第4.3节浇口的设计 (10)第五章分型面和排气槽的设计 (11)第5.1节分型面设计 (11)第5.2节排气槽的设计 (11)第六章成型零件的设计 (12)第6.1节概述 (12)第6.2节成型零件的结构设计 (12)第6.3节成型芯的径向尺寸的计算 (12)第6.4节型芯的高度的计算 (13)第6.5节型腔的径向尺寸的计算 (14)第6.5节型腔的深度尺寸的计算 (14)第6.6节型腔的侧壁厚和底板的设计 (15)第七章塑件脱模机构的设计 (16)第7.1节概述 (16)第7.2节齿轮的设计 (16)第7.3节轴承的设计 (21)第7.4节轴的设计 (23)第八章合模导向机构的设计 (23)第8.1节引言 (23)第8.2节导柱的设计要点 (24)第8.3节导套的设计要点 (24)第九章模温调节系统的设计 (25)第9.1节模具温度设计原则 (25)第9.2节冷却系统设计原则 (26)第9.3节模具冷却系统设计计算 (26)第9.4节冷却水路结构形式 (28)结束语 (29)致谢 (29)参考文献 (30)前言毕业设计是每个毕业生所必经的一个学习阶段。

四通管接头的模具设计

四通水管接头塑胶模具设计摘要:四通管是平时日常生活的连接件,它被广泛用于建材行业,尤其是现今社会提倡节能和技术创新,塑料管件将再一次掀起管件热潮。

分型面的的选择尤其重要,合理地选好分型面,为后面的工作带来方便。

本设计是通过翻阅模具相关资料和文献,结合CAD、SOLIWORKS 等绘图软件对四通管进行初步的结构设计,通过对模仁的计算,选择合适的模架,对模架进行合理的分布,采用一模两穴。

最后对塑件和模具进行校核。

关键词:注射模;一模两腔;校核Four cross pipe injection moldAbstract: Four cross pipe fittings are usually everyday life, it is widely used in building materials industry, especially in today's society to promote energy efficiency and technological innovation, plastic pipe fittings will once again set off a boom. Select the parting surface is particularly important reasonably selected parting surface, easy to bring back to work for. This design is leafing through the mold-related information and documentation, combined with CAD, SOLIWORKS other graphics software for a preliminary four cross pipe design, through calculation of the mold insert, and select the appropriate mold, mold reasonable for distribution, using a mold two points. Finally, the plastic parts and molds checked.Keywords: four cross pipe; a mold two points;checking1.引言1.1. 注塑模具的发展我国模具产业在国家政策和一系列措施的支持下迅速地发展,年均增长率呈上升的趋势。

水管接头注塑模设计

rao a l, t ie ons a al q a t a d r ri db sr. esn be wae p ith ds be u l n e as yues r pj t i y we p e Kewod : ae p i ;net nmod;l e oep ln p s b ds n y r s w t p e on i ci l sdr r-ul g;u h u e; ei ri j t j o i c i t g

控 制面板 上 , 圆 3 外 3mm, 端面有 R1 圆周倒 . mm 5

角 , 面 有 l。 孔 , 接 塑料 管 部 分 , 过 外 管上 上 0斜 外 通

水 管 接 头 为洗 衣 机 上 连 接 外 来 水 进 入 洗 衣机 的部 件 , 用 聚丙烯 ( P) 采 P 白色料制 造 , 图 1 如 所示 。 外 圆 2 .mm, 2 96 高 1 mm, 部分插 入洗 衣机 面板 , 这

用 让 9倒

ag o p o l d rc r u l g, h e u dn r b e o p a t a s ov db s g f u o ep l n n u h n i eT e r u f y i e o ep l n t ed mo l i g p o l m f l s cp nswa l e y u i o rc r u l g a dp s i g p p . h c n i i s n i o r r la e c r e i n a d t e in o o t t r r ic s e .r d ci r ci h we h t emo l t cu e wa f u ee s o e d sg n e d sg f mp r n a swe e d s u s dP o u t n p a t e s o d t a h u d s u t r s h i a pt o c t r

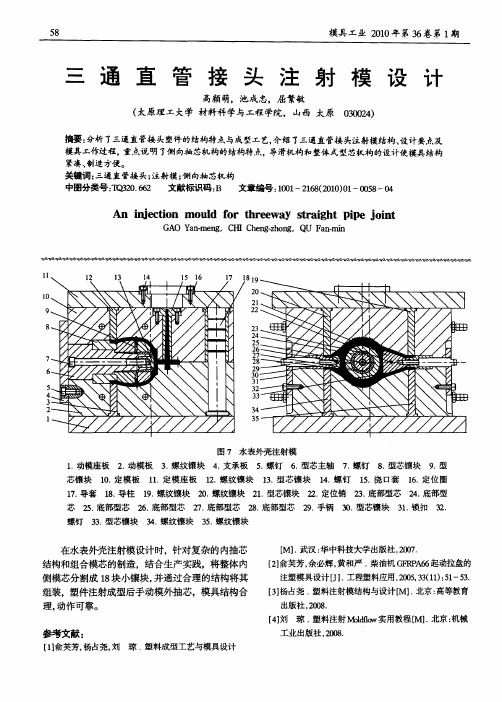

三通直管接头注射模设计

关键词 : 三通直管接头; 注射模 ; 向抽 芯机构 侧 中图分类号 :Q 2 .6 文献标识码 : 文章编号 :01 18 21)l 08 0 T 30 62 B 10 —26(000 一05 — 4

结构和组合模芯的制造,结合生产实践,将整体内 侧模芯分割成 1 块小镶块, 8 并通过合理的结构将其 组装,塑件注射成型后手动模外抽芯,模具结构合

理, 动作可靠。 参考文献 :

【1 1俞芙芳, 杨占尧, 琼 . 刘 塑料成型工艺与模具设计

【】 3杨占尧 . 塑料注射模结构与设计【 . M】 北京: 高等教育

te d sg f g ie h e in o ud me h ns a d ntga oe me h ns c a im n i e r lc r c a im we r s ne e r p e e td.

Ke od :tre y s a h ie jit ne t n mo l ;s e cr-ul g me h ns y w rs he wa t i tpp o ;ijc o ud i oep ln c i rg n i d i a m

5 9

A s  ̄ :n e sr cu e c a a tr t n o mi r c s f a pa t h e w y s ag t pp o t bt t n t tr h r c i i a d fr n p o e s o ls c tr e a t ih i J i u e sc g i r e n

1. 9 螺纹镶块 2. 0 螺纹镶块 2 . 1 型芯镶块 . 定位销 2. 3 底部型芯 2. 4 底部型

离心机管接头注塑模具设计-开题报告

另外,通过本次毕业设计,将使我掌握写论文的一般步骤及方法。同时也提高了我如何快速而有效的查阅相关信息的方法,不仅锻炼了我在遇到困难时冷静分析。独立思考及解决问题的能力,而且培养了我和同学相互讨论,相互学习的习惯。

国内外研究现状:

1.国内方面:

80年代以来,在国家产业政策和与之配套的一系列国家经济政策的支持和引导下,我国模具工业发展迅速,年均增速均为13%,在未来的模具市场中,塑料管件在模具总量中的比例还将逐步提高。

2刘昌祺主编.塑料模具设计.机械工业出版社,1998.

3模具实用技术编委会编.塑料模具设计制造与应用实例.机械工业出版社,2002:21-23

4王孝培主编.塑料成型工艺及模具简明手册.机械工业出版社,2000:32-36

5党根茂,骆志斌.模具设计与制造.西安电子科技大学出版社, 199ห้องสมุดไป่ตู้:79-84

研究过程中的主要问题和解决办法:

主要问题:缺乏模具设计相应的实践、实际经验,较少的接触到模具,个人对模具的认识和理解比较浅薄。

注射器管的注塑模具设计

注射器管的注塑模具设计

首先,注射器管的注塑模具设计应考虑到产品的尺寸精度和外观质量。

注射器管作为医疗器械,其尺寸精度是十分重要的,因此在模具设计时需

要确保模具的结构稳定性,以避免尺寸变形和缺陷的出现。

同时,注射器

管的外观质量也需要高度关注,因此模具设计应考虑到模具表面的光洁度

和冷料产生的痕迹等因素。

其次,注射器管的注塑模具设计需要考虑到产品的材料特性。

注射器

管一般采用透明材料制成,如聚碳酸酯(PC)等,模具设计时需要考虑材料

的流动性和收缩率,以使得模具排气顺畅,并控制产品的尺寸精度。

此外,模具设计还需要考虑注塑过程中可能出现的熔胶线、气泡等缺陷,并采取

相应的措施进行预防和排除。

再次,注射器管的注塑模具设计还需要考虑到模具的结构和流道设计。

模具的结构应具备良好的刚度和稳定性,可以承受注塑过程中的高压和高温。

同时,模具的流道设计应合理,以确保熔胶在注射过程中能够顺利地

填充整个模腔,同时尽量减少料流路径的阻力和热量损失,提高注塑效率

和产品质量。

最后,注射器管的注塑模具设计还需要考虑到模具的冷却系统。

冷却

系统的设计对于注塑过程中的产品收缩和冷料的处理至关重要。

合理的冷

却系统可以提高产品的尺寸精度和外观质量,并缩短注塑周期。

因此,在

模具设计中需要考虑到冷却水的通道布置和冷却效果的评估。

综上所述,注射器管的注塑模具设计需要综合考虑产品的尺寸精度、

外观质量、材料特性、模具结构和流道设计、以及冷却系统等因素。

只有

通过科学合理的设计,才能制造出高质量的注射器管产品,提高生产效率和降低成本。

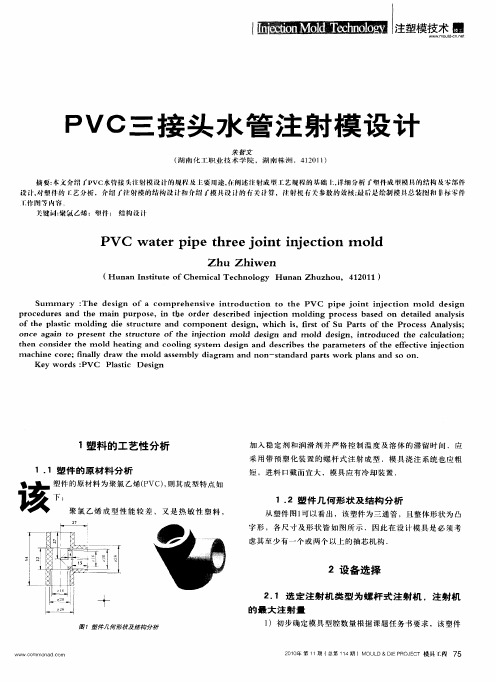

PVC三接头水管注射模设计

1塑 料 的 工 艺 性 分 析

1. 1塑 件 的 原材 料 分 析

加 入 稳 定 剂 和 润 滑 剂 并 严 格 控 制 温 度 及 溶 体 的 滞 留 时 间 . 应

采 用 带 预 塑 化 装 置 的 螺 杆 式 注 射 成 型 .模 具 浇 注 系 统 也 应 粗

注塑模技术 田

ww w oud. n net m l c

PVC一 接 头 水 管 注 射 模 设 计 -

朱 智 文 ( 南 化 工 职业 技 术 学院 ,湖 南 株 洲 ,4 2 1 ) 湖 1 0 1

摘要 : 文介绍 JP ' VC水僻接 头} 身 卡 设 计的规 程及 i要用途 , 闸述 注 射成型 r艺规稃 的腱础 详细 分析 r龌件成 模 具的结构 及. 1 于5 l 三 零邮件 没汁, 塑件的 I艺分析 .介 1注 射摸 的结构 没 汁和介绍 J模 具 没汁的仃 关汁锋 ,注 射机仃 关参数的 效核 ; 对 : r r 最后足 绘制模 具总装 和 标 零件

S mm a y : e d sg f a c m p e e sv n r d ci n t h u r Th e i n o o r h n i e i to u to o t e PVC i o n n e to l e i n p pej i t ij c i n mo d d sg p o e u e n h i u p s ,i h r e ec i e ne t n mo dn r c s b sd o e ald a ay i r c d r sa d t e man p r o e n t e o d r d srb d ij ci li g p o es a e n d ti n lss o e

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

管接头注射模设计

通过对内外螺纹接头的结构特点和成型工艺的分析,阐述了该制件的模具设计思路。

该模具采用一模四腔的结构形式,主要特点为同时具备内外螺纹抽芯,成型内螺纹采用齿轮驱动自动脱螺纹机构,外螺纹采用哈夫块成型,并用斜导柱驱动脱模。

标签:塑料模具;成型工艺;螺纹抽芯

1 塑件分析

图1所示塑件为管类零件之间的管接头。

材料采用的是增强聚甲醛(POM+30%GF)。

聚甲醛性能:表面光滑,有光泽,表面硬度大,吸水率低,刚性好,韧性好,弯曲强度,耐疲劳性强度高,良好的滑动性,耐磨性非常优异,电性能优良,尺寸稳定性好,产品的尺寸精度高。

玻纤的加入使制品的刚性和高温机械性能大大提高,同时,线膨胀系数、成型收缩率及蠕变性能降低,从而提高了产品的尺寸稳定性,扩大了POM的使用范围,且保持了POM原有的耐磨性、耐疲劳性和耐药性。

该制件总体形状为圆筒形,塑件为内外螺纹接头,外侧壁有一段外螺纹(1.4375-16UN-2A),内侧壁有一段内螺纹(Tr30x1.6),均要求与接头配合良好。

设计时对模具结构设计和脱模方式要求较高,本设计的难点是总体模具结构的设计和内外螺纹的成型设计,同时还要兼顾考虑冷却系统的设计。

2 模具总体结构的设计

2.1 模具分型面的选择

该制件为壳体类零件,拐角处都是圆弧过渡。

考虑内螺纹的脱模问题,选择垂直于轴线的截面作为分型面,同时考虑到脱螺纹的止转,以及模具制造的问题,应将带有三个槽的φ41.5×2.5mm的凸缘设计在动模上,以保证脱螺纹的止转问题,便于成型后的脱模。

综上所述,确定该塑件的分型面如图2:

2.2 确定型腔的数量及流道方式

考虑该制件大批量生产,本塑件在注射时采用“一模四腔”。

塑件的外螺纹采用哈夫块的形式,因此四个型腔应排成一行。

考虑到动模设置滑块的问题,为了便于加工及顺利脱模,因此将分流道设置在定模,并且选用截面形状为半圆形分流道,并且采用圆弧过渡的流道,因此将分流道设计成S型,综合考虑浇注系统、模具结构的复杂程度等因素,拟采取如图3的流道及型腔布局方式:

2.3 抽芯机构设计

该塑件包含内外螺纹,这會阻碍成型后塑件从模具中脱出。

因此须设置脱螺纹机构,外螺纹采用了斜导柱抽芯机构,内螺纹采用齿轮脱螺纹的形式。

A、斜导柱抽芯机构(外螺纹)

(1)确定抽芯距

因该塑件侧向分型时采用二等分侧滑块

S抽> R-r

由产品图可得外螺纹的最大外径R=20.75mm,最小内径r=13.5mm,故抽芯距S抽取10mm。

(2)确定斜导柱倾角

斜导柱的倾角是斜抽芯机构的主要技术数据之一,它于抽拔力以及抽芯距有直接关系,一般取α=15°-20°,因此选择α=18°。

(3)滑块与导滑槽的设计

①滑块的形式

考虑到模具采用一模四腔的结构,因此侧型芯须成型四个外螺纹,同时也作为型腔成型制件的外侧壁,因此见侧型芯与滑块做成整体式结构。

②滑块的导滑方式

为了确保滑块可靠地抽出和复位,保证滑块在移动过程中平稳,上下窜动和卡死现象,滑块与导滑槽必须很好地配合和导滑。

滑块与导滑槽的配合一般采用H8/f7,Ra=0.4μm。

③滑块的导滑长度和定位装置设计

由于侧抽芯距较短,故导滑长度只要符合滑块在开模时的定位要求即可,滑块采用弹簧及钢球的定位方式。

B、齿轮脱螺纹机构(内螺纹)

因塑件内壁有一螺纹,故需设计脱螺纹机构,考虑到制品的批量生产,因此采用模外独立驱动螺纹型芯转动的机动脱螺纹机构,即由模外独立驱动带动链轮,再由链轮带动主动齿轮,同时由主动齿轮带动螺纹型芯的转动来脱模。

设计过程中,利用三个中间过渡齿轮保证了内螺纹的旋向一致性。

如图4所示

2.4 型腔的结构设计

根据上述型腔的布置及分型面的选择可知,制品的外螺纹成型在滑块上,凸缘部分则成型在动模板上,考虑加工的难易程度和材料的价值利用等因素,设计时成型凸缘及以下部分的型腔采用镶块的结构,根据以上分流道与浇口的设计要求,分流道设置在定模板上,浇口设置在型腔镶块上,该镶块的材料选用S136,热处理HRC50~55,型腔部分用电火花精加工。

成型外螺纹的滑块采用整体式,材料为S136,热处理HRC50~55,镶块和滑块结构示意图如图5、图6:

2.5 型芯的结构设计

考虑到制品的脱模问题,因此将型芯设计成两段,定模上的型芯成型φ27±0.05mm的孔,动模上的型芯则成型内螺纹及φ29±0.1mm的孔,模具设计时应考虑冷却系统的布置问题,因在型腔上设置了水道,为使制品冷却均匀,型芯上也需设置水道,其结构形式如下(如图7、图8):

2.6 总装配设计(图9):

3 模具工作过程

总装配图如图9所示,模具的工作过程:注塑机合模工作后,熔融塑料通过喷嘴进入模具的浇口套20,并最终进入模具型腔,经保温保压冷却后,注塑机进行开模动作。

动模往后移动,在弹簧8的作用下,动模板8与镶块28紧贴着定模滑块,此时动模板8与支承板7分离出现第一分型面。

与此同时,通过链轮41的传动下,实现螺纹型芯47与塑件及定模型芯18分离。

在限位钉的作用下第一分型面分离结束,此时型芯固定板11与动模板9实现分离,滑块24在导柱13的作用下往两侧运动,最后通过定位弹簧定位。

通过这一系列的动作实现塑件的脱模。

待塑件脱落后,动模往前运动,在斜导柱13的复位作用下实现第二分型面的合模。

动模继续向前运动,实现第一分型面的合模。

这就是注塑机合模的一个工作回合结束。

4 结束语

该模具开发已获得成功,现正大批量生产,它的成功开发,给我们的启示是:企业必须加大知识生产力度,关出高技术含量、高附加值的塑件。

面高技术含量、高附加值的精密模具,是所有一切的前提和根本。

参考文献

[1]塑料模设计手册.塑料模设计手册.机械工业出版社,2002.。