无卤阻燃剂在三元乙丙橡胶中的探索

乙丙橡胶阻燃剂的选择

乙丙橡胶阻燃剂的选择近几年来,中国阻燃剂生产量的年平均增长率估计可达15%-20%,远远高于全球3%-4%的水平。

这里主要介绍乙丙橡胶阻燃剂,阐述各类阻燃剂的阻燃原理及优缺点,目前阻燃剂的市场情况及阻燃剂在国内外的研究进展。

乙丙橡胶的氧指数(OI)仅为20%左右,属于易燃性橡胶。

因此其在应用过程中面临着提高阻燃性的迫切要求,选择合理高效的阻燃剂就成为解决问题的唯一有效方法。

对一些阻燃标准要求严格的领域和某些难于阻燃的橡胶材料,溴系阻燃剂在目前恐怕还是最实际的选择。

当然无溴无卤阻燃剂也占有一席之地。

阻燃剂的选择乙丙橡胶属于易燃产品常用的阻燃剂包括无卤阻燃剂和卤系阻燃剂等。

目前采用添加金属氢氧化物(主要是氢氧化镁和氢氧化铝)作为阻燃剂的方法来制备无卤阻燃的三元乙丙橡胶材料。

在这一方法中,为了得到高氧指数的三元乙丙橡胶材料,必须添加大量的氢氧化镁和氢氧化铝,从而造成硫化胶拉断伸长率大幅度降低,产品的加工性能和柔软性显著下降。

由于无机阻燃剂要想达到很好的阻燃效果填充量非常大,对橡胶性能影响较大,因此我们先用有卤阻燃体系为主来探讨乙丙橡胶材料的阻燃性,先选用我们比较熟悉的十溴二苯乙烷和三氧化二锑配合阻燃体系。

选用十溴二苯乙烷有如下优点:a)十溴二苯乙烷是一种使用范围广泛的广谱添加型阻燃剂,其溴含量高,热稳定性好,抗紫外线性能佳,较其他溴系阻燃剂的渗出性低;b)十溴二苯乙烷热裂解或燃烧时不产生有毒的多溴代二苯并二恶烷(DBDO)及多溴代二苯并呋湳(DBDF),用它阻燃的材料完全符合欧洲关于二恶英条例的要求,对环境危害小。

当然十溴二苯醚就另当别论了。

不然也没有:十溴二苯乙烷是十溴二苯醚的理想替代品一说了。

为了提高阻燃效率,卤素衍生物一般与三氧化二锑并用,成为卤-锑协同。

在高温下三氧化二锑能与卤系阻燃剂分解产生的卤化氢反应生成三卤化锑或卤氧化锑。

三卤化锑在燃烧区域内发生分解,可捕获气相中维持链式反应的活泼自由基,减少反应放热使火焰淬灭。

橡胶阻燃技术的研究进展探讨

橡胶阻燃技术的研究进展探讨摘要:在科技进步的过程中,橡胶的用途也在扩大,橡胶的燃烧,实质是高温条件下其分解,进而生成可燃性气体,在氧和热条件作用下,这些可燃性气体燃烧起来。

因此要实现橡胶阻燃,需要将阻燃剂加入高聚物中,并完善其阻燃技术来实现有效阻燃。

所以对橡胶阻燃技术的研究是十分重要的,需不断开发其相关先进技术,最大程度上减少火灾的发生和相关损失。

关键词:橡胶阻燃;阻燃机理;阻燃技术;研究进展一、橡胶阻燃性能分析对橡胶分类可以按照其分子链结构、特性来进行,首先是烃类橡胶,主要包含了NR、SBR、IIR和EPM等,具有良好的电性能,其氧指数一般是在19~20范围内,热分解热度则是在200~500℃范围内,其耐热性、阻燃性能比较差;其次是含卤素橡胶,主要有CR、氯磺化聚乙烯、氯化聚乙烯等,其卤素质量分数为0.28~0.40,氧指数则为28~45该类型橡胶中,含有的卤素含量越高,则其氧指数也会提升。

此外,主链杂含原子的橡胶类型则有氯醚橡胶、硅橡胶等。

二、阻燃剂种类及阻燃剂的选择按阻燃剂与被阻燃基材的关系,可分为添加型和反应型两大类。

添加型阻燃剂只是以物理方法分散于基材中,不与基材中组分发生化学反应,多用于热塑性高聚物。

在橡胶等材料中大多用添加型。

反应型阻燃剂参与合成高聚物的化学反应,最后成为高聚物的结构单元,多用于热固性高聚物。

按阻燃元素种类,阻燃剂可分为有机阻燃剂和无机阻燃剂。

有机阻燃剂有卤系(其中以十溴二苯醚为代表的含溴有机物既是添加型阻燃剂又是反应型阻燃剂,阻燃效果从大到小的顺序依次为:I,Br,Cl,F)、磷系、卤-磷系、氮系、氮-磷系。

无机阻燃剂有锑系、铝-镁系、红磷、硼系、钼系等。

高分子化合物在空气中燃烧是一种非常激烈的氧化反应,燃烧过程中产生大量活泼的羟基,羟基和高分子化合物相遇时,生成碳氢化合物、游离基和水,在无氧作用下,碳氢化合物和游离基分解而形成新的羟基,如此循环,使燃烧反应不断延续下去。

三元乙丙橡胶材料的阻尼性能调控及机理研究的开题报告

三元乙丙橡胶材料的阻尼性能调控及机理研究的开题报告一、研究背景随着现代工业的迅猛发展,人们对于高性能材料的需求日益增加。

在许多行业,如汽车、航空、航天等,高性能橡胶材料的使用量也在不断增大,而在这些行业中,材料的振动和噪声控制是一项关键技术。

三元乙丙橡胶是一种具有优良综合性能的高分子材料,能够有效地吸收运动系统产生的振动和噪声,故而其在上述行业中的应用越来越广泛。

当前,三元乙丙橡胶材料的阻尼性能调控的实验方法主要有填充剂掺配法、表面修饰法等,但这些方法存在着可控性和经济性不足的问题。

对此,学者们提出了材料结构设计方法,即通过改变材料的结构来调控材料的阻尼性能,这种方法大大提高了材料的可控性。

二、研究目的本研究旨在通过改变三元乙丙橡胶材料的结构,探究材料阻尼性能与材料结构之间的关系,并研究影响材料阻尼性能的主要因素,从而为三元乙丙橡胶材料的性能调控提供理论和实验基础。

三、研究内容1.整理分析影响三元乙丙橡胶材料阻尼性能的因素,确定材料结构设计的方向和目标。

2.设计、合成和制备符合目标的三元乙丙橡胶材料。

3.通过动态力学分析、扫描电子显微镜、傅里叶变换红外光谱等手段,表征和分析不同结构的三元乙丙橡胶材料的物理、化学和动态特性。

4.建立三元乙丙橡胶材料阻尼性能和结构特性之间的定量关系。

5.探究影响三元乙丙橡胶材料阻尼性能变化的机理和规律。

四、研究方法本研究主要采用以下方法:1.资料收集法:查阅相关文献,整理分析影响三元乙丙橡胶材料阻尼性能的因素。

2.实验法:根据以上分析结果设计、合成并制备符合目标的三元乙丙橡胶材料;通过动态力学分析、扫描电子显微镜、傅里叶变换红外光谱等手段,表征和分析不同结构的三元乙丙橡胶材料的物理、化学和动态特性;建立三元乙丙橡胶材料阻尼性能和结构特性之间的定量关系。

3.统计分析法:通过统计分析,探究影响三元乙丙橡胶材料阻尼性能变化的机理和规律。

五、研究意义本研究旨在以三元乙丙橡胶材料为研究对象,揭示材料性能与结构之间的关系,切实提高三元乙丙橡胶材料的阻尼性能,为现代工业的振动和噪声控制提供理论和实验依据,从而推动高性能橡胶材料的发展。

微胶囊红磷阻燃剂在三元乙丙橡胶中的应用

2 1 MR . P用 量 对 无填 充 E D 硫 化 胶 性 能 的 P M

影 响

本 试 验 采 用 以 三 聚 氰 胺一 甲醛 树 脂 包 覆 的 MRP 。三 聚氰胺一 甲醛树 脂 是 一 种 细 密 交联 且 十 分坚 硬 、 热稳定 性优 良的树脂 , 具有 较 高的机 械强

三元 乙丙 橡胶 ( P M) 一种 综 合性 能 较好 ED 是

的橡 胶 , 具有 极 佳 的耐 老化 、 水 、 耐 耐热 变 形 以及 电绝缘 性 能 。但 与大 多数 高 聚 物 材 料 一 样 , P E — D 很 容易 燃烧 , 胶 的氧 指数 只有 1 M 纯 9左 右 。 目

44 8

橡

ห้องสมุดไป่ตู้

胶

工 业

21 第 5 0 2年 9卷

度 以及 良好 的 耐 热 、 耐水 等 性 能 , 于 包 覆 MRP 用

E D 基本 配 方 中直 接 加 入 MRP 研 究 其 用 量 P M , 对无 填充 E DM 硫化 胶 性 能 的影 响 , 果 如 表 1 P 结

和图 1 示 。 所

同效 应 , 大 幅 度 提 高 硫 化 胶 的 阻 燃性 能 。 能

关键 词 : 胶 囊 红 磷 ; 燃 剂 ; 元 乙 丙橡 胶 ; 微 阻 三 阻燃 性 能

中 图 分类 号 : TQ3 0 3 7 T 3 . 3 . 8 ; Q3 3 4 文献标志码 : A 文 章 编 号 : 0 0 8 0 2 1 ) 8 0 8 —4 1 0 — 9 X( 0 2 0 — 4 30

际的应 用价值 。对 红磷 进行 表面 处理 最有 效 的方

S 一6 B型两 辊 开炼机 和 X 一5 ×3 0型 K 10 QL 3 0 5 平板 硫化 机 , 上海 橡 胶机 械 厂产 品 ; 一 HC 2型 氧指

橡胶的燃烧和阻燃研究

橡胶的燃烧和阻燃研究1、橡胶的燃烧和阻燃燃烧是客观世界的自然现象,如雷击可引发森林火灾。

燃烧也是人类生活或生产中所需的人为现象。

要使燃烧发生和进行下去,需有三项条件,缺一不可。

一定的温度任何物质只有在周围环境温度达到燃烧点之后才能起燃。

不同特质的燃烧点高低不一,实现燃烧的难易程度也不一,故有难燃和易燃之分。

氧气它是助燃剂,是确保燃烧进行下去不可缺少的因素。

可燃烧物质是燃烧得以进行的本体,一般为碳氢化合物,生物材料(如草、木)及合成聚合物材料(如橡胶、塑料及纤维等)。

1.1 橡胶的燃烧橡胶燃烧为其它材料的燃烧具有共同点,但也有特殊之处。

橡胶作为高分子材料,其燃烧过程较为复杂,其燃烧温度也高于一般物质。

即使引火点燃,温度也应达到3160以上。

橡胶着火后,其燃烧过程通常可分三个阶段。

(1)热分解达到燃烧点(不同胶种有不同的燃烧点),如NR为6200C~6700C)后首先开始变软熔化,分解为低分子物。

在此阶段无明火可见,可视为燃烧的前奏。

(2)燃烧热分解产物与大气中的氧剧烈反应出现火焰,这标志着燃烧正式开始。

伴随着光和热的释放,产生新的低分子可燃物(如CO)不可燃物(如CO2)以及烟雾。

(3)继续燃烧此阶段可延续到所有可燃物燃尽为止。

大部分胶种都要经历这三个阶段,但含卤橡胶有可能只进行到第二阶段,因为燃烧中生成的卤化物氢起抑止作用。

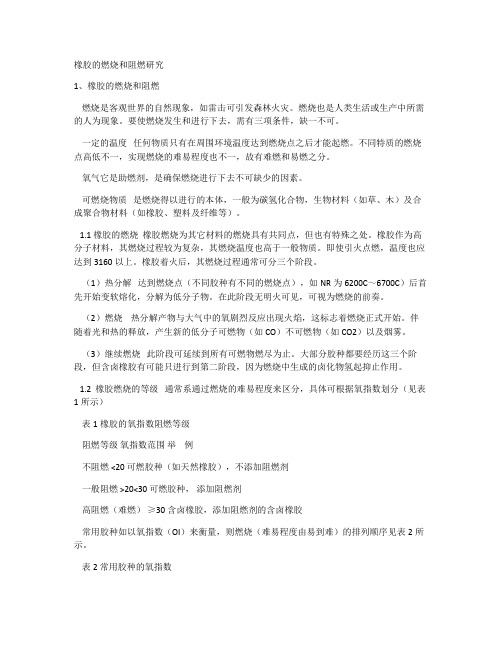

1.2 橡胶燃烧的等级通常系通过燃烧的难易程度来区分,具体可根据氧指数划分(见表1所示)表1橡胶的氧指数阻燃等级阻燃等级氧指数范围举例不阻燃 <20 可燃胶种(如天然橡胶),不添加阻燃剂一般阻燃 >20<30 可燃胶种,添加阻燃剂高阻燃(难燃)≥30 含卤橡胶,添加阻燃剂的含卤橡胶常用胶种如以氧指数(OI)来衡量,则燃烧(难易程度由易到难)的排列顺序见表2所示。

表2 常用胶种的氧指数EPDM BR、IR NR SBR、NBR CSM、CHR CR17 18~19 20 21~22 27~30 38~41注:BR-顺丁橡胶 CHR氯醚橡胶 CSM -氯磺化聚乙烯 IR-异戊=烯橡胶 NR=天然橡胶 SBR-丁苯橡胶 NBR-丁腈橡胶 EPDM-三元乙丙橡胶由表2可见含卤橡胶的氧指数高于不含卤橡胶;不含卤橡胶中含侧基的氧指数高于不含卤橡胶的。

三元乙丙橡胶阻燃检测标准

三元乙丙橡胶阻燃检测标准三元乙丙橡胶(EPDM)是一种优质的合成橡胶,具有出色的耐老化性能、耐热性能和电绝缘性能。

然而,由于其易燃的特性,为了确保其在使用过程中的安全性,需要进行阻燃性能的检测。

本文将介绍三元乙丙橡胶阻燃检测标准的相关内容。

三元乙丙橡胶阻燃检测标准旨在评估该材料的抗燃烧性能、热分解性能以及冷酸性溶胀性能等指标。

首先,针对三元乙丙橡胶的抗燃烧性能,主要通过垂直燃烧实验来进行评价。

测试时,取一定尺寸的试样,将其垂直悬挂,并在底部放置一定高度的燃烧源,观察试样燃烧过程中的扩散情况、燃烧时间以及残留物等参数。

根据实验结果,可以评估三元乙丙橡胶的燃烧速度、残余物的形态和质量等参数,从而判断其阻燃性能的好坏。

其次,针对三元乙丙橡胶的热分解性能,常用的测试方法是热分解动态扫描量热法(TG-DSC)。

该方法可以通过控制升温速率,并记录试样在不同温度下的质量变化和热量释放情况,来分析材料的热分解特性。

通过这种方法,可以确定三元乙丙橡胶在高温下的热稳定性以及热分解产物的种类和含量,从而评估其在高温情况下的抗燃烧能力。

最后,针对三元乙丙橡胶的冷酸性溶胀性能,一般采用浸泡溶胀法进行测试。

首先,将试样置于一定浓度的酸溶液中,并保持一定时间,然后取出试样,清洗、干燥并称重。

根据试样的重量变化以及表面形态的变化,可以评估三元乙丙橡胶在不同酸溶液中的耐酸性能。

这是因为,三元乙丙橡胶在受酸性环境影响时,可能会发生溶胀破坏,从而降低其阻燃性能。

需要注意的是,三元乙丙橡胶阻燃检测标准中应该包括相关的实验操作方法、试样的准备要求以及数据分析方法等内容。

此外,为了保证检测结果的可靠性,还需要进行合适的实验条件的选择、设备的校准以及实验重复性的测试等工作。

综上所述,三元乙丙橡胶阻燃检测标准是评估该材料抗燃烧性能、热分解性能以及冷酸性溶胀性能等指标的重要依据。

通过使用标准化的测试方法和要求,可以对三元乙丙橡胶的阻燃性能进行准确评估,从而确保其在实际应用中的安全性和可靠性。

无卤复配阻燃剂在天然橡胶胶料中的应用

硫化特性按照GB/T 16584—1996测定;邵尔 A型硬度按照GB/T 531. 1—2008测定;拉伸性能 按 照GB/T 528—2009测 定;撕 裂 性 能 按 照GB/T 529—2008 测 定,直 角 形 试 样;耐 热 氧 老 化 性 能 按 照GB/T 3512—2014测定;垂直燃烧性能按照GB/T 10707—2008测 定;阻 燃 剂 分 散 性 采 用SEM进 行 观察。

配方A,B,C,D,E,F,G和H硫化胶的邵尔A型 硬度分别为68,55,58,54,50,50,67和56度。由此 可知,配方A和G硫化胶的邵尔A型硬度较高,配方 E 和 F 硫 化 胶 的 邵 尔 A 型 硬 度 较 低。 分 析 认 为,偶 联 剂 与 氢 氧 化 镁 表 面 结 合 后,改 善 了 其 表 面 相 容 性,改性氢氧化镁在NR中的分散程度更好,因此改 性氢氧化镁具有一定的增韧作用。胶料的邵尔A 型硬度由高到低的配方顺序为A,G,C,H,B,D, E,F。

2 结果与讨论 2. 1 硫化特性

阻燃剂对NR胶料硫化特性的影响见表1。 从 表1可 以 看 出:与 填 充 未 改 性 氢 氧 化 镁 的 NR胶料相比,填充改性氢氧化镁以及复配阻燃剂 的NR胶料t10均明显延长,配方H胶料的t10延长最为 明显,说明胶料的加工安全性变好;配方B和H胶料 的t90明显延长,其生产效率降低,配方E和F胶料的 t90 明 显 缩 短,其 生 产 效 率 提 高;配 方 G 胶 料 的 硫 化

胶料采用三段混炼工艺。一段混炼r·min-1,密炼室初始 温度为90 ℃,混炼工艺为:NR塑炼0. 5~1 min,加 入氧化锌、硬脂酸和防老剂,混炼2~3 min,排胶 (100 ℃)。二段混炼在密炼机中进行,转子转速 为60~80 r·min-1,密炼室初始温度为90 ℃,混 炼 工 艺 为:加 入 一 段 混 炼 胶、1/2 炭 黑、白 炭 黑、硅 烷偶联剂Si69和阻燃剂,压压砣,混炼2~3 min,加 入另外的1/2炭黑,压砣升压3次,混炼3~4 min, 排胶(100 ℃)。三段混炼在开炼机上进行,混炼工 艺 为:加 入 二 段 混 炼 胶、硫 黄 和 促 进 剂,调 整 辊 距 为1 mm,左右各割刀3次,调整辊距为0 mm,薄通 5次,调整辊距为1. 6 mm,下片。混炼胶室温停放 备用。

三元乙丙橡胶阻燃剂

领先的橡胶阻燃技术解决方案提供商

YOUJU ® FR-580三元乙丙橡胶阻燃剂

使用限制

有限保证——请仔细阅读 本产品没有经过测试也没有声明可适

基于诚实信用的前提下,此处提供的信息应被认为是准确无误的。

用于医疗和药物相关领域。

然而,由于使用本公司产品的条件和方法非我们所能控制,本信息不能

取代客户为确保YOUJU ® 产品安全、有效、并完全满足于特定的最终

用途,而进行的测试。

我们所提供的使用建议,不得被视为侵犯任何专

利权的原因。

优聚的唯一保证,是YOUJU ®产品满足发货时的销售规格。

若优聚违反该保证,您所能获得的唯一补偿,仅限于退还购货价款或替

换不符合保证的任何产品。

优聚特别声明,不作任何其他明示或暗示对特定目的适用性或适销性的

保证。

优聚声明,不对任何间接或附带性的损害负任何赔偿责任。

欲了解优聚更多产品和服务信息,敬请登录。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

无卤阻燃剂在三元乙丙橡胶中的探索

近年来由于人们对消防安全及环保等问题的重视,火灾时溴系列阻燃剂产生的大量毒烟给逃生人员带来了致命的伤害,所以无卤阻燃材料的研究一直是人们研究的重要方向,其中无卤阻燃剂更是研究热点。

三元乙丙橡胶本身易燃,氧指数在18%左右。

为了实现阻燃,一般都要加很多阻燃剂,这样一来做出的三元乙丙橡胶硬度会比较大。

目前制备无卤阻燃三元乙丙橡胶用的比较多的办法是采用金属氢氧化物阻燃,另一个办法是采用磷氮系阻燃剂阻燃。

采用氢氧化物阻燃有很多缺点,金属氢氧化物的添加量比较大,相比之下,用磷氮系的阻燃剂比较容易实现较高的垂直燃烧等级而且添加量相对较少。

本文采用的磷氮阻燃剂及氢氧化镁阻燃剂均为无卤阻燃剂,在减少烟毒方面做到了很好的环保性,将它应用于无卤阻燃三元乙丙橡胶中,主要研究其同等量的阻燃剂的阻燃效率问题

试样基本配方

基本配方(phr,质量份):

配方A : EPDM生胶及油 100,碳黑 30,氢氧化镁阻燃剂 60,硫化剂及助交联剂 4.0;

配方B :EPDM生胶及油100,碳黑 30,磷氮阻燃剂(NT119)60,硫化剂及助交联剂 4.0。

A、B阻燃剂对三元乙丙橡胶阻燃性能的影响

不同阻燃剂对三元乙丙橡胶阻燃性能的影响如表1所示。

从表1可以看出,在填充60份的情况下,无卤磷氮系阻燃剂FRNT119的垂直燃烧等级可以过V0级,氧指数达33%;而填充氢氧化镁的一经点燃就一直燃烧下去,氧指数才25%。

分析认为,两个阻燃剂的阻燃效果不一样是和它们的作用机理有关。

磷氮系阻燃剂通过在燃烧过程中膨胀发泡、成碳,阻止和终断热交换的原理来实现阻燃。

B 组样条被烧过后,过火部分表面有很多泡鼓出,样条体积增大。

可以看出,60份阻燃剂即可达到V0级。

氢氧化镁是通过分解吸收热量的原理来实现阻燃。

A 组氧指数样条被点燃后烧过的部分从表层向内部开裂、剥离。

由于60份氢氧化镁用量太少,吸收的热量有限,这些氢氧化镁不足以阻止燃烧过程,因而A组配方的垂直燃烧及氧指数都很差。

结论

和氢氧化镁阻燃剂相比,无卤磷氮系阻燃剂FRNT119具有填充量少,垂直燃烧等级和氧指数高,由于磷氮阻燃剂的阻燃性能优异,如果经过适当配方设计,完全可以用在较高硬度的阻燃三元乙丙橡胶配方中,因为高硬度的阻燃橡胶配方开发难度要比低硬度阻燃橡胶低的多;另一方面,相对于阻燃橡胶材料的开发来说,阻燃塑料的配方设计比较容易,FRNT119 完全可能应用在阻燃塑料中,如应用在PP、PE和POE,PP+SEBS+..等易燃的聚烯烃塑料的阻燃改性中。