浅析企业热平衡的内容和方法

企业能量平衡通则

企业能量平衡通则(总10页) -CAL-FENGHAI.-(YICAI)-Company One1-CAL-本页仅作为文档封面,使用请直接删除企业能量平衡通则The general principles for energy balance ofindustrial enterprise1主题内容与适用范围本标准规定了企业进行能量平衡的原则。

企业能量平衡的目的是为改进企业能源管理、实行节能技术改造、提高能源利用率提供科学依据。

本标准适用于各类企业,事业单位也可参照使用。

2引用标准GB 3485评价企业合理用电技术导则GB 3486评价企业合理用热技术导则GB 2588设备热效率计算通则GB 2589综合能耗计算通则GB 1028工业余热术语、分类、等级及余热资源量计算方法GB 6421企业能流图绘制方法3企业能量平衡的定义企业能量平衡是以企业为对象的能量平衡,包括各种能源的收入与支出的平衡,消耗与有效利用及损失之间的数量平衡。

4企业能量平衡的方法4.1企业能量平衡采用统计计算的方法。

在统计资料不足,统计数据需要校核及特殊需要时,应进行测试。

测试结果反映的是测试状态下的水平,应折算为统计期运行状态下的平均水平。

4.2统计计算以统计期内的计量、记录及统计数据为基础进行综合计算。

5能量平衡表的编制要求5.1在企业能量平衡表的编制过程中,能源的计量、统计资料要完整无误,有关数据不得错计、漏计和重计。

5.2各种能源的实物量和折算标准煤量应有必要的分析化验等依据。

5.3能量平衡表中各种能源数量应与实际收入量相符。

各车间使用和供出的各种能源数量应与平衡表中相应的能源数量相符。

6企业能量平衡的技术指标6.1?能耗指标按式(1)计算:E m= (1)式中:E m——产品单位产量实物能耗,t(吨)(标准煤);E i——某种能源消耗量,实物单位;M——期内产出的某种产品的合格品数量,实物单位。

按式(2)计算:E g= (2)式中: E g——单位产值(增加值)实物能耗,t(吨)(标准煤);G——期内产出的产值(增加值),万元。

化工反应器装置的热平衡计算与优化控制策略

化工反应器装置的热平衡计算与优化控制策略化工反应器是化学工业中常见的设备之一,用于进行化学反应过程。

在反应过程中,反应器内会产生大量的热量,为了保证反应过程的安全和高效,需要进行热平衡计算和优化控制策略的设计。

热平衡计算是指在化工反应器内部,通过计算反应过程中产生的热量和传热过程中的热损失,来确定反应器的热平衡状态。

热平衡计算的目的是为了保证反应过程的温度控制在合适的范围内,避免温度过高或过低对反应物的影响。

同时,热平衡计算还可以用来确定反应器的冷却方式和冷却介质的选择。

在热平衡计算中,首先需要确定反应过程中产生的热量。

这可以通过反应物的热效应和反应速率来计算得到。

热效应是指反应过程中单位摩尔反应物参与反应所释放或吸收的热量。

而反应速率则可以通过实验或模拟计算得到。

通过计算反应过程中产生的热量,可以确定反应器内部的热平衡状态。

除了反应过程中产生的热量,反应器还会存在热损失。

热损失是指反应器内部热量通过传导、对流和辐射等途径流失到周围环境中。

为了减少热损失,可以采取一些措施,如增加反应器的绝热性能、采用保温材料等。

通过计算热损失,可以确定反应器的热平衡状态。

在热平衡计算的基础上,可以设计优化的控制策略来实现反应器的热平衡。

优化控制策略的目标是使反应器的温度控制在合适的范围内,同时提高反应过程的效率和安全性。

常见的控制策略包括温度控制、冷却介质的流量控制等。

温度控制是反应器中常见的控制策略之一。

通过控制冷却介质的流量和温度,可以实现对反应器温度的控制。

当反应器温度过高时,可以增加冷却介质的流量或降低冷却介质的温度来降低温度。

反之,当反应器温度过低时,可以减少冷却介质的流量或提高冷却介质的温度来升高温度。

除了温度控制,还可以通过控制反应物的进料速率和反应物的浓度来实现反应器的热平衡。

当反应器温度过高时,可以降低反应物的进料速率或浓度来降低温度。

反之,当反应器温度过低时,可以增加反应物的进料速率或浓度来升高温度。

保温仓体设计中的热量平衡分析

保温仓体设计中的热量平衡分析随着气候变化和环保意识的增强,保温仓体设计越来越受到重视。

热量平衡分析是保温仓体设计中必不可少的一环,它可以准确地计算出保温仓体内部的热传递情况,从而为保温材料、保温层厚度等参数的选择提供依据。

本文将从保温仓体设计中的热量平衡分析入手,探讨保温仓体的设计方法及优化策略。

保温仓体热量平衡分析的基本原理保温仓体设计的核心是热力学平衡分析,而热力学平衡分析又必须依靠热量平衡分析。

热量平衡分析是通过考虑热传递的基本物理机制,来确定热量平衡方程,从而计算出保温仓体内部的热传递情况。

保温仓体内部的热传递主要有三种方式:传导、对流和辐射。

传导是指热量通过固体物质的直接传递;对流是指热量通过流体介质的物质流动来传递;辐射是指热量通过电磁波辐射传递。

为了计算出保温仓体内部的热传递情况,需要先了解保温仓体的热传递机理。

以常见的SIP(结构绝热夹层板)保温仓体为例,其内部热传递可以考虑以下几个过程:(1)保温仓体内部的热传递过程;(2)气膜的热传递过程;(3)SIP板与气膜之间的热传递过程;(4)SIP板内部的热传递过程。

通过考虑这些热传递过程,可以得到保温仓体内部的热传递方程。

保温仓体热量平衡分析的设计方法在进行保温仓体热量平衡分析时,需要遵循以下设计方法:1. 确定保温仓体内部的热传递机理,包括传导、对流和辐射。

2. 计算出保温仓体内部的热量平衡方程,并求解方程,得出保温仓体内部的热传递情况。

3. 根据热传递情况,选择合适的保温材料、保温层厚度等参数。

4. 通过对保温仓体内部热传递情况的分析,优化保温仓体的设计,实现保温效果的最大化。

保温仓体热量平衡分析的优化策略为了实现保温效果的最大化,可以采取以下优化策略:1. 优化保温材料的选择。

有些保温材料的导热系数比较大,可以选择导热系数比较小的保温材料,以降低热传递量。

2. 优化保温层的厚度。

在保证保温效果的前提下,尽可能减小保温层的厚度,以降低成本。

锅炉机组热平衡实验方法

锅炉机组热平衡实验方法介绍锅炉机组热平衡实验是一种测试锅炉在正常运行状态下各部分的热平衡情况的方法。

通过该实验可以评估锅炉的工作效率、热损失情况以及可能存在的问题,为锅炉的运行和维护提供依据。

本文将详细介绍锅炉机组热平衡实验的方法和步骤。

实验目的锅炉机组热平衡实验的目的是: 1. 评估锅炉的热平衡情况; 2. 分析热损失情况,找出可能的问题; 3. 为锅炉的调整和维护提供依据。

实验步骤锅炉机组热平衡实验的步骤如下:1. 试验准备•准备好必要的试验设备,如温度计、热工仪表等;•清洁锅炉的内外部,确保无阻塞和漏风现象;•确定试验参数和记录格式。

2. 开始试验•启动锅炉,并调整锅炉运行至正常工作状态;•记录锅炉运行过程中的各项参数,如进出口温度、流量、压力等。

3. 测量热量损失•用热工仪表测量各部分的热量损失情况,包括锅炉本体、烟气、水冷壁等;•根据测量结果计算各部分的热损失百分比,并进行比较分析。

4. 分析问题和改进措施•根据实验结果,分析可能存在的问题,如是否存在过高的热损失或不均衡的热分布等;•提出相应的改进和优化措施,如增加保温材料、改善烟气排放等。

5. 结果总结与报告•根据实验数据和分析结果,进行结果总结;•撰写实验报告,包括实验目的、过程和结论等内容。

注意事项在进行锅炉机组热平衡实验时,还需注意以下几点:1. 安全措施•确保实验过程中的安全性,如防止燃气泄漏、高温烫伤等;•严格按照操作规程进行操作,避免人身和设备损伤。

2. 数据准确性•实验数据的准确性对于结果的可信度至关重要,应严格按照规定的方法和仪器进行测量;•实验数据的记录应详细和准确,避免出现错误或遗漏。

3. 实验环境•实验环境应保持稳定,避免干扰实验结果;•适当调整锅炉的运行参数,以满足实验的需要。

4. 数据分析•对实验结果进行合理的分析和解释,找出问题的原因和可能的改进措施;•避免片面解读数据,应综合考虑多个因素进行分析。

实验效果与应用通过锅炉机组热平衡实验,可以评估锅炉的热平衡情况,分析热损失情况,找出问题并提出改进措施。

热平衡是企业节能的基础(四)

甓

综合报道 } 。

表 1 能源收入项 目

序号 能源收入 项目

1

‘

单位

吨标煤

统计耗量

2 l.5 8 59

按 等价 折吨标 煤

l 1.6 8 O6

占总能源的比 例/ %

6 31 8

能 收 构 源 入 成 (中 用 价 算 标 图 均 等 折 吨 煤)

水

t

1

4 7 .9 6

442 25

78 . 5

5 3 . 4

10 O 0. 0

1 00 0 .o

4 7 .9 6

442 2 5

78 . 5

6 .1 , 电 2 21 万 k , 83 % 耗 0.4 wh 占总耗 能 的 3.1 , 08 %

析, 对砖瓦企业不同生产工艺 的能源利用率 、 轮窑 、 隧道窑 的热效率 、 瓦企业机 电效率 、 砖 油利用率及

不 同工 艺 环 节 电 能 消耗 的 比例 、 量 在 企 业 的 流 能 向 、 位 产 量能 耗 、 效能 、 源 构成 、 效 率 、 单 有 能 热 电效

/ %

7_ 83 6 5 .5 50 2. 50 0

当量折标煤 等价折标煤

1 1.3 4 88 17O 2 .2 2 38 11. 4 88 3 4 71 1. 9 26 . 2

k 2 24 40 Wh 0 1 1 . 0 t 60 1 . 5

其它油 见 图 2ຫໍສະໝຸດ 表 4 表 5 图 3 , , , 。

热 平衡企 业 的生产 工艺 用 1 条非 真空 挤 出机成 型 生产 线 、 断 面 干燥 窑 干燥 、 筒 大 断 面 隧道 窑 小 单

发电厂生产过程锅炉热平衡及启动

发电厂生产过程锅炉热平衡及启动1. 引言发电厂是将燃料燃烧产生的热能转化为电能的重要设施,其中的锅炉是发电厂的核心设备之一。

在发电厂的生产过程中,锅炉热平衡以及启动是非常关键的环节。

本文将介绍发电厂锅炉热平衡的原理及其控制方法,并详细讨论锅炉的启动过程。

2. 发电厂锅炉热平衡锅炉热平衡是指锅炉内燃料的热能与产生的蒸汽的热能之间的平衡关系。

保持锅炉热平衡对于提高发电厂的能效和安全运行至关重要。

一般来说,锅炉热平衡可以通过以下两个方面的控制来实现:2.1 燃料供给控制燃料供给控制是指调整燃料的供给量,以使得燃烧产生的热能与所需的蒸汽热能之间达到平衡。

燃料的供给量可以通过控制燃料进料速度或燃料的燃烧速度来实现。

一般来说,当锅炉内的燃料供给过多时,会导致过热,而供给不足则会导致蒸汽产量减少。

因此,控制燃料供给量对于保持锅炉热平衡非常重要。

2.2 蒸汽流量控制蒸汽流量控制是指调整蒸汽流量,使得蒸汽的热能与所需的热能之间达到平衡。

蒸汽流量可以通过控制汽水循环系统内的阀门开度和泵的转速来实现。

一般来说,当蒸汽流量过大时,会导致过热,而流量过小则会导致蒸汽产量不足。

因此,控制蒸汽流量对于保持锅炉热平衡也是非常重要的。

3. 锅炉的启动过程锅炉的启动是指将冷态的锅炉逐渐升温并达到正常工作温度的过程。

锅炉启动过程通常包括以下几个步骤:3.1 预热在锅炉的冷态启动过程中,首先通过预热的方式将锅炉内的水加热至一定温度。

预热可以通过使用辅助燃料或者余热回收系统来实现。

预热的目的是为了提供足够的热能来加热锅炉内的水,同时也可以预防冷态下锅炉内的管道和部件因突然加热而发生损坏。

3.2 点火在锅炉预热完成后,通过点火的方式引燃燃料,并使燃料快速燃烧,产生高温高压的气体。

点火时需要注意控制燃料供给量和燃烧速度,以避免过热或者过燃的情况发生。

3.3 升温点火后,锅炉会逐渐升温,直至达到正常工作温度。

在升温过程中,需要不断调整燃料供给量和蒸汽流量,以保持锅炉的热平衡。

热平衡与热能传递

辐射传热的实例分析

实际案例研 究

光伏系统和燃烧 炉的传热效率比

较

未来发展

新材料和技术对 辐射传热的影响

模拟分析

计算机模型对传 热机理的模拟验

证

辐射传热的未来发展

随着科技的不断进步,辐射传热在能源利用、工 业生产和医疗领域的应用前景广阔。未来,将会 有更多创新性的解决方案出现,提高传热效率, 减少能源浪费,推动社会可持续发展。

个人感悟

理解与体会

深入探讨热平衡 与传热知识

未来规划

在热平衡与传热 领域的职业发展

方向

学习收获

掌握了热平衡与 传热技术的核心

要点

参考文献

经典著作

《热力学基础》 《传热学》 《热力学与传热导论》

期刊论文

《传热学报》 《热力学研究》 《工程热物理学报》

网络资源

热平衡与传热领域权威网 站 学术论坛 在线研究报告

● 03

第3章 辐射传热

辐射传热机制

01 基本原理

热能通过辐射传递

02 黑体辐射

理想的吸收和辐射能力

03 灰体辐射

非完全吸收和辐射能力

辐射传热模型

辐射传热方程

斯特藩-玻尔兹曼定律 普朗克分布律 基尔霍夫定律

数学模型

辐射传热速率计算方法 传热表面积和温度关系 传热介质特性考虑

实验验证

实验室辐射传热测试 热成像仪器应用 实际工程案例分析

模拟研究

通过数值模拟方法研究对 流传热效果

未来展望

对流传热技术在节能环保 领域的未来发展

结语

通过本章内容的学习,我们深入了解了对流传热 的机制、方程、应用及实例分析。对流传热作为 一种重要的热传递方式,在工程实践中具有广泛 的应用,对于提高能源利用效率、优化工艺流程 具有重要意义。希望未来能有更多创新性的研究 和实践,推动对流传热技术的发展。

热平衡计算

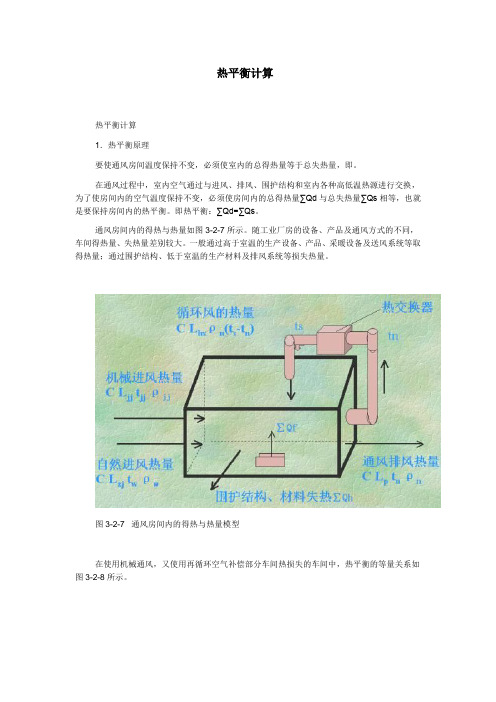

热平衡计算热平衡计算1.热平衡原理要使通风房间温度保持不变,必须使室内的总得热量等于总失热量,即。

在通风过程中,室内空气通过与进风、排风、围护结构和室内各种高低温热源进行交换,为了使房间内的空气温度保持不变,必须使房间内的总得热量∑Qd与总失热量∑Qs相等,也就是要保持房间内的热平衡。

即热平衡:∑Qd=∑Qs。

通风房间内的得热与热量如图3-2-7所示。

随工业厂房的设备、产品及通风方式的不同,车间得热量、失热量差别较大。

一般通过高于室温的生产设备、产品、采暖设备及送风系统等取得热量;通过围护结构、低于室温的生产材料及排风系统等损失热量。

图3-2-7 通风房间内的得热与热量模型在使用机械通风,又使用再循环空气补偿部分车间热损失的车间中,热平衡的等量关系如图3-2-8所示。

图3-2-8 热平衡的等量关系由图3-2-8的热平衡等量关系,即的通风房间热平衡方程式为:(3-2-16)式中——围护结构、材料吸热的总失热量,kW;——生产设备、产品及采暖散热设备的总放热量,kW;Lp——局部和全面排风风量,m3/s;Ljj——机械进风量,m3/s;Lzj——自然进风量,m3/s;Lhx——再循环空气量,m3/s;pu ——室内空气密度,kg/ m3;Pw——室外空气密度,kg/ m3;tu——室内排出空气湿度,℃;tjj——机械进风湿度,℃;to——再循环送风温度,℃;c——空气的质量比热,其值为1.01kj/kg·℃;tw——室外空气计算湿度,℃,tw的确定:在冬季,对于局部排风及稀释有害气体的全面通风,采用冬季采暖室外计算湿度。

对于消除余热、余湿及稀释低毒性有害物质的全面通风,采用冬季通风室外计算温度是指历年最冷月平均温度的平均值。

通风房间的风量平衡、热平衡是风流运动与热交换的客观规律要求,设计时应根据通风要求保证满足设计要求的风量平衡与热平衡。

如果实际运行时所达到的新平衡状态与设计要求的平衡状态差别较大,室内通风参数就达不到设计预期的要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

浅析企业热平衡内容及方法 摘要:本文叙述了开展企业热平衡的主要内容及方法,采用测算结合法,能较好地达到摸清企业耗能现状,掌握企业用能水平。 关键词:企业热平衡、内容及方法、企业能源利用率 企业热平衡是以车间、企业为对象,研究其能量的收入与支出,有效及损失之间的平衡关系,运用系统综合的方法,采用统计、计算、测试、分析等手段,通过能耗、设备热效率、能源利用率和余热回收率等指标来分析和掌握企业的耗能状况及用能水平,从而找出能源利用中的问题、浪费的原因,为加强能源科学管理、改进工艺流程、改造低效设备、实现合理用能,节约用能提供科学依据。实践证明,企业热平衡不仅是当前工艺节能的一项重要基础工作,同时也为企业逐步走向按质用能,有效用能创建了条件。 开展企业热平衡,求取各项用能技术指标,一般采用两种方法:一种叫统计算法,它以上一年度(或前半年)企业所实际消耗的能源(均折算为一次能源)为基数,通过精密统计和严格计算,掌握企业的各种产品产量,各车间和主要耗能设备的耗能量,从而计算出主要用能设备热效率、企业能源利用率以及各种耗能指标。这种方法除补测少量缺顶外,主要对运行报表等资料进行统计和理论计算,它虽然也可以算出各项技术指标,却无法确切提供浪费所在和节能潜力,因此它一般用于粗略框算。另一种方法叫测算结合法,它以设备的热平衡测试为基础,求得各项测试的技术指标,通过适当修正,得到该企业的年平均指标。这种方法虽然工作量较大,但能较好地达到摸清企业耗能现状,掌握企业用能水平,制定切实可行的节能措施的目的,因此,它是目前开展企业热平衡的主要方法。 一、统计计算法示例 某公司2007年耗用相当一次能源2.01万吨标煤,全公司主要生产单元有铸刚、铸铁、水压机、锻压、热处理、 金属切削加工等,辅助单元有工具、机修及动力站(包括煤气站、锅炉房、氧气站、乙炔站及水泵站等)。全公司用能除电由电网供应外,其余二次能源全部由本公司动力站自给,其能源消耗,分配的统计数及单位产品有效热的计算数值见表1。该公司采用统计计算法求得企业能源利用率为16.7%,若剔除采暖负荷的因素,则企业能源利率率为11.4%。 用统计计算法求出的数据、指标,虽然可以反映该公司能源利用的现状,但对造成能源利用率低的原因主要是企业管理不善呢?还是设备技术落后呢?各种因素影响的程度又如何等等,用统计计算法是难以得到确切答案的。 二、测算结合法示例 表2所列某公司热平衡表,系采用测算结合法,即以各主要用能设备的热平衡测试为基础而得出的数据。为了计算分析方便,表中项目和数据都已作了简化。 对企业的燃料消耗及分配,能源转换设备和各主要用能设备的测算数据,一般采用企业热平衡表的形式进行汇总整理,这样做,工作量小,而且可避免差错。 表1 某公司能源消耗、分配及有效利用热统计表 单位:106千焦/年 部门 项目 动力站 生产单元 全公司 采暖 全公司

合计 铸钢 铸铁 水压机 锻压 热处理 机修 其它

进企业能源

煤 470172 1306 471478 焦炭 3235 3235 电石 7670 90 121 7881 电 33394 35670 1281 4204 6560 1919 5641 397 89066 小计(1) 511236 35670 4516 4204 6560 1919 5731 1824 571660 二次能源分 配

发生炉煤气 441278 252225 40275 42075 31836 47249 26414 1204 生产用蒸汽、氧、乙炔 26170 12189 1045 438 2236 1214 2452 5596 采暖用蒸汽 61439 61439 小计(2) 528887 264414 41320 42513 34072 48463 29866 6800

各部门用能总计(3)=(1)+(2) 300084 45836 46717 40632 50382 35597 8624 61439 52872 (589311)

各部门用能比例(%) 50.92 7.78 7.93 6.89 8.55 6.04 1.46 10.43 100

有效热能估计

产品名称 钢锭 铸件 锻件 热处理机 机加工件 废钢铁处理及其它 取效率 年产量(吨)(4) 9200 8500 23000 4780 62% 单位有效热(千卡/公斤)(5) 2612.1 1381.4 900 795.3 总有效热(6)=(4)×(5) 24031 11742 20700 3802 38092 60275 (98367)

能源利用率(6)/(3)×100% 8.0% 25.6% 23.7% 7.6% 62% 11.4% (16.7%)

注:全公司合计栏内有括号的数字表示采暖的情况,无括号的数字表示剔除采暖的生产用能的情况 表2 某 公 司 热 平 衡 表 单位:106千焦/时 名称 项目 加热炉 蒸汽锅炉 蒸汽管道 用气设备 企 业 甲 乙

数量单位 百万千焦/时 收入 支出 收入 支出 收入 支出 收入 支出 收入 支出 收入 % 支出 %

煤 420 252 672 84.2 蒸汽 218 218 201 167 34 工艺有效热 84 75 67 226 28.3 冷凝水回收热 42 25 17 (42) 5.3 (42) 5.3 废热锅炉产蒸汽 84 84 (84) 10.5 (84) 10.5 其他热损失 252 76 17 67 34 446 55.9 合计 420 420 294 294 218 218 167 167 118 118 798 100 798 100 设备热效率 20.0% 69.8% 92.2% 44.9% 56.8% 企业能源利用率 η利=226/672×100%=33.63% 余热回收利用率 η回=126/672×100%=18.75% 1、热平衡表说明 其公司拥有加热炉,蒸汽锅炉、蒸汽管道和甲、乙两台用汽设备,每小时消耗672×106千焦(以下同)的原煤,其中420用于加热炉,252用于蒸汽锅炉,加热炉的热支出中,每小时产生84的工艺有效热,同时装在其烟道里的废热锅炉产生蒸汽84,供用汽设备乙使用,尚有30为其它热损失,蒸汽锅炉的热收入项中除燃煤烧热252外,还有从用汽设备回收冷凝水热量42,热支出项中,产生蒸汽热量218,经蒸汽管道输送损失17外,201供用汽设备甲和乙使用,其余各项见表2。 2、设备热效率的求取 (1)加热炉 工艺有效热Q有效=10×106千焦/时 供入热 Q供入=420×106千焦/时 Q有效 84 热效率 η =-----------×100%=------×100%=20.0% Q供入 420

废热锅炉产生的蒸汽供用汽设备乙使用,并未增加加热炉的工艺有效热和减少燃料消耗量,故其设备热效率不变。 (2)锅炉 锅炉属于能量转换设备,它不直接产生工艺有效热 D(j-i1) 218-42 锅炉热效率=------------ ×100%=---------×100%=69.8% Q供入 252

(3)管道效率: 201 η管道

=-------×100%=92.2%

218 (4)用汽设备 95 甲设备热效率η甲=--------×100%=44.9% 167

67 乙设备热效率η甲=--------×100%=56.8% 34+84

3、企业能源利用率和余热回收率的求取

该公司共消耗一次能源672×106千焦/时,由于蒸汽系自用,因此在表中收支项内均不列出,以减少差错,为了了解回收热量的多少,一般在企业热收支项内同时将回收热填入(括号内数字)。 ∑Q有效 企业能源利用率η利=-----------×100%

∑Q投入

226 =-------×100%=33.63% 672

∑Q回 126 热效率η回 =-----------×100%=--------×100%=18.75% ∑Q投入 672

由上可知,采用测算结合法,不仅使我们掌握了企业的用

能水平,同时还能清楚地了解企业的节能潜力与方向。 4、影响企业能源利用率的因素 (1)设备热效率的影响 当工艺条件(产品产量、工艺流程等)不变,用热设备热效率提高,必将使该设备的燃料消耗减少,由于∑Q有效不变(产量不变),企业能源利用率(η利)必然提高,如:当加热炉的热效率从20%提高到40%,则燃料消耗量从420降到210,企业能源利用率相应从33.63%提高到 226 η利

=------------×100%=48.92%

672-210

当甲用汔设备热效率从44.9%提高到65%时,η利则从

33.63%提高到 226 η利

=--------------------------×100%=37.80%

168×0.449 168---------------- 0.65 672------------------------ 0.698

即设备的热效率对企业能源利用率的影响程度,决定于该设备的耗能多少。耗能多的设备影响大,耗能少的设备影响小。 (2)能源转换设备效率高低的影响。 当锅炉效率从69.8%下降到60%时,用汽量不变,则锅炉耗热增加。 0.698 Q=30×-----------=35 0.6

这就造成企业能源利用率下降为: 226 η利

=----------------------×100%=31.70%

672+(293-252)

(3)余热回收量多少带来的影响

企业热平衡表中所列回收热量,对热量来说,均属回收输出热。因此,对回收输出设备或输入设备的热效率均不产生影响。如:加热炉的废热锅炉产汽84×106千焦/时,供给用汽设备乙即相应地减少了由蒸汽锅炉供给的蒸汽84×106千焦/时的热量,相当于节省燃料热118×106千焦/时,该企业若无此项