带轮设计

机械设计带轮

四.传动带的类型

平带

普通平带 片基平带

普通V带

窄V带 传 V带

动

齿形V带

带 宽V带

多楔带

同步带

§8-1带传动概述

带传动概述3

§8-1带传动概述

思考:为什么V带比平带具有更大的传递能力?

带传动概述4

平带: Ff f .N fQ

Q

V带:

Ff 2 fN 2 f f' f f

2 sin

Qf '

§8-1带传动概述

3. 应用

带传动概述(工程应用1)7

在各类机械中应用广泛,但摩擦式带传动不适用于对传动比有精确

要求的场合。

§8-1带传动概述

带传动概述(工程应用2)8

§8-1带传动概述

带传动概述(工程应用3) 9

§8-1带传动概述

带传动概述(工程应用4) 10

§8-1带传动概述

带传动概述(工程应用5) 11

槽型 Z

A

B

C

SPZ

SPA

SPA

SPC

50

75

125

200

ddmin/mm

63

90

140

224

§8-2带传动的工作情况分析

四、带的弹性滑动和打滑

工作情况分析(运动分析1)

1.弹性滑动 (演示→ )

带传动中因带的弹性变形变化所导致的带与带轮之间的相对运动,称为 弹性滑动。

2.弹性滑动引起的后果 •从动轮的圆周速度低于主动轮,即v2 < v1; •降低了传动效率; •引起带的磨损; •使带的温度升高,不适于易燃的场合。

V带传动的设计4

§8-3V带传动的设计计算

(9) 确定带的预紧力F0

v带轮设计

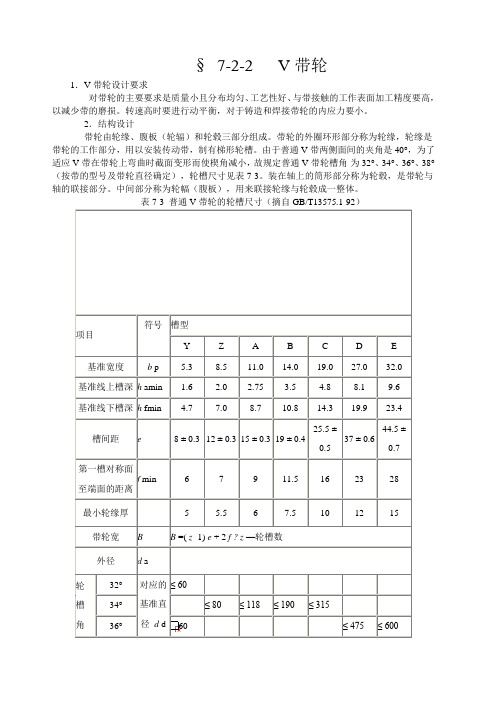

§7-2-2 V带轮1.V带轮设计要求对带轮的主要要求是质量小且分布均匀、工艺性好、与带接触的工作表面加工精度要高,以减少带的磨损。

转速高时要进行动平衡,对于铸造和焊接带轮的内应力要小。

2.结构设计带轮由轮缘、腹板(轮辐)和轮毂三部分组成。

带轮的外圈环形部分称为轮缘,轮缘是带轮的工作部分,用以安装传动带,制有梯形轮槽。

由于普通V带两侧面间的夹角是40°,为了适应V带在带轮上弯曲时截面变形而使楔角减小,故规定普通V带轮槽角为32°、34°、36°、38°(按带的型号及带轮直径确定),轮槽尺寸见表7-3。

装在轴上的筒形部分称为轮毂,是带轮与轴的联接部分。

中间部分称为轮幅(腹板),用来联接轮缘与轮毂成一整体。

表7-3 普通V带轮的轮槽尺寸(摘自GB/T13575.1-92)项目符号槽型Y Z A B C D E 基准宽度 b p 5.3 8.5 11.0 14.0 19.0 27.0 32.0基准线上槽深h amin 1.6 2.0 2.75 3.5 4.8 8.1 9.6基准线下槽深h fmin 4.7 7.0 8.7 10.8 14.3 19.9 23.4槽间距 e 8 ± 0.3 12 ± 0.3 15 ± 0.3 19 ± 0.425.5 ±0.5 37 ± 0.644.5 ±0.7第一槽对称面至端面的距离f min 6 7 9 11.5 16 23 28 最小轮缘厚 5 5.5 6 7.5 10 12 15 带轮宽 B B =( z -1) e + 2 f ? z —轮槽数外径 d a轮槽角32°对应的基准直径 d d≤ 60 - - - - - - 34°- ≤ 80 ≤ 118 ≤ 190 ≤ 315 - - 36°60 - - - - ≤ 475 ≤ 60038°- >80 >118 >190 >315 >475 >600极限偏差± 1 ± 0.5V带轮按腹板(轮辐)结构的不同分为以下几种型式:(1)实心带轮:用于尺寸较小的带轮(d d≤(2.5~3)d时),如图7 -6a 。

同步带轮选型设计

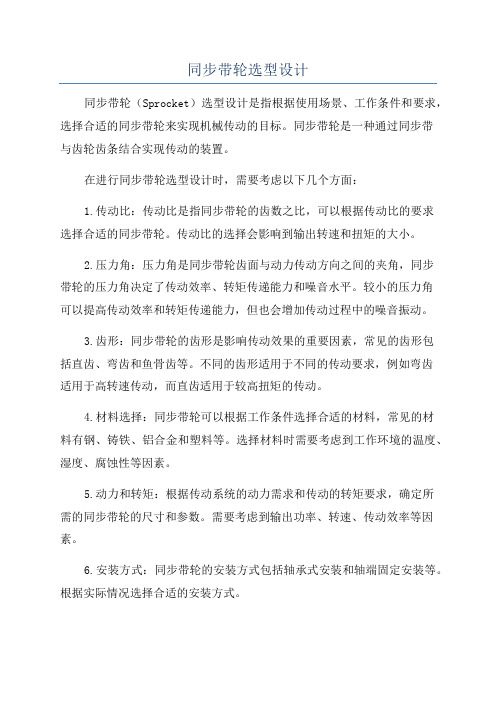

同步带轮选型设计同步带轮(Sprocket)选型设计是指根据使用场景、工作条件和要求,选择合适的同步带轮来实现机械传动的目标。

同步带轮是一种通过同步带与齿轮齿条结合实现传动的装置。

在进行同步带轮选型设计时,需要考虑以下几个方面:1.传动比:传动比是指同步带轮的齿数之比,可以根据传动比的要求选择合适的同步带轮。

传动比的选择会影响到输出转速和扭矩的大小。

2.压力角:压力角是同步带轮齿面与动力传动方向之间的夹角,同步带轮的压力角决定了传动效率、转矩传递能力和噪音水平。

较小的压力角可以提高传动效率和转矩传递能力,但也会增加传动过程中的噪音振动。

3.齿形:同步带轮的齿形是影响传动效果的重要因素,常见的齿形包括直齿、弯齿和鱼骨齿等。

不同的齿形适用于不同的传动要求,例如弯齿适用于高转速传动,而直齿适用于较高扭矩的传动。

4.材料选择:同步带轮可以根据工作条件选择合适的材料,常见的材料有钢、铸铁、铝合金和塑料等。

选择材料时需要考虑到工作环境的温度、湿度、腐蚀性等因素。

5.动力和转矩:根据传动系统的动力需求和传动的转矩要求,确定所需的同步带轮的尺寸和参数。

需要考虑到输出功率、转速、传动效率等因素。

6.安装方式:同步带轮的安装方式包括轴承式安装和轴端固定安装等。

根据实际情况选择合适的安装方式。

7.寿命和性能指标:选择同步带轮时还需要考虑其寿命和性能指标,例如噪音、振动、传动效率、耐热性等。

8.成本和可维护性:同步带轮的成本和可维护性也是选型设计中需要考虑的因素。

需要根据预算和维护要求来选择合适的同步带轮。

总结来说,同步带轮选型设计是一个综合考虑多种因素的过程,需要根据实际需求和要求来选择合适的同步带轮。

选型设计的准确与否将直接影响到机械传动的效果和性能。

因此,在进行选型设计时,需要充分了解系统需求和设计要求,选择合适的同步带轮,以确保传动系统的运行稳定性和效率。

普通V带轮结构和尺寸设计

普通V带轮结构和尺寸设计一、V带轮的结构。

V带轮是一种用于传动的机械元件,通常由铸铁或钢材制成。

它的结构主要包括轮毂、V形槽和轮毂孔。

轮毂是V带轮的主体部分,它通常是圆柱形的,用于支撑V带,传递动力。

V形槽是V带轮上的凹槽,用于固定V带,使其不易脱落。

轮毂孔是轮毂中间的孔,用于安装在轴上,与轴连接,实现传动。

二、V带轮的尺寸设计。

1. V带轮的直径。

V带轮的直径是指V带轮的外圆直径,通常根据传动功率和传动比确定。

一般来说,直径越大,传动功率越大,传动比越小。

2. V带轮的宽度。

V带轮的宽度是指V带轮的V形槽的宽度,通常根据V带的宽度确定。

一般来说,V带轮的宽度应略大于V带的宽度,以确保V带能够完全进入V形槽,不易脱落。

3. V带轮的V形槽角度。

V带轮的V形槽角度是指V形槽的夹角,通常为40°或30°。

一般来说,V形槽角度越小,V带轮的传动效率越高,但V带轮的结构尺寸也会相应增大。

4. V带轮的轴孔尺寸。

V带轮的轴孔尺寸是指轮毂孔的直径和长度,通常根据轴的尺寸确定。

一般来说,轴孔的直径应略大于轴的直径,轴孔的长度应略大于轴的长度,以确保V带轮能够安装在轴上,与轴连接。

5. V带轮的材料选择。

V带轮通常由铸铁或钢材制成。

铸铁V带轮成本低,但强度和耐磨性较差,适用于传动功率较小的场合;钢制V带轮成本高,但强度和耐磨性较好,适用于传动功率较大的场合。

三、V带轮的设计要点。

1. V带轮的结构尺寸应根据传动功率和传动比确定,确保传动效率和可靠性。

2. V带轮的轮毂应具有一定的强度和刚度,以支撑V带,传递动力。

3. V带轮的V形槽应具有一定的深度和角度,以固定V带,使其不易脱落。

4. V带轮的轴孔应与轴配合良好,确保V带轮能够安装在轴上,与轴连接。

总之,V带轮的结构和尺寸设计是传动系统设计中的重要环节,它直接影响传动效率和可靠性。

因此,在设计V带轮时,应根据实际情况,合理确定V带轮的结构尺寸,确保传动系统能够稳定可靠地工作。

带轮设计新版

8-4 有一带式输送装置,其异步电动机与齿轮减速器之间用普通V 带传动,电动机功率P=7kW ,转速m in9601r n =,减速器输入轴的转速m in3302rn =,允许误差为%5±,运送装置工作时有轻度冲击,两班制工作,试设计此带传动。

[解] (1)拟定计算功率ca P因两班制工作时间为16h 查表8-8查得工作情况系数2.1A =K ,故4kW .872.1A ca =⨯==P K P (2)选择V 带的带型根据ca P 、1n ,由图8-11选用B 型。

(3)拟定带轮的基准直径d d ,并验算带速ν ①由表8-7和8-9,初选小带轮的基准直径m m 1601=d d②验算带速ν 按式(8-13)验证带的速度 s m 0384.810006096016010006011=⨯⨯⨯=⨯=ππn d νd带速合适∴<<s m 30s m 5ν③计算大动轮的基准直径。

根据式(8-15),计算大带轮的基准直径,已知ε=5﹪()()mm 18.44233005.0196016012112=-⨯⨯=-=n εn d d d d查表8-9,取标准值=450mm(4)拟定V 带的中心距a 和基准长度d L①由式()()2102127.0d d d d d d a d d +≤≤+,初定中心距mm 6000=a 。

②由式(8-22)计算带所需的基准长度()()()()mm219360041604504501602600242222122100≈⨯-+++⨯=-+++≈ππa d d d d a L d d d d d由表8-2选带的基准长度mm 2180=d L③按式(8-23)计算实际中心距a mm 59422193218060020=-+=-+≈d d L L a a 考虑带轮的制造误差,带长误差,带的弹性以及因带的松弛而产生的补充张紧的需要,由式(8-24)计算中心距的变化范围中心距的变化范围为mm 659~561。

带轮课程设计

带轮课程设计一、教学目标本课程的教学目标是使学生掌握XX学科的基本概念、原理和方法,能够运用所学知识解决实际问题;提高学生的科学素养和探究能力,培养学生的创新精神和团队合作意识;强化学生的数学应用能力,为后续专业课程打下坚实基础。

具体分为以下三个维度:1.知识目标:学生能够准确理解并熟练掌握XX学科的基本概念、原理和方法,共计XX个知识点。

2.技能目标:学生能够运用所学知识解决实际问题,具备XX项实践操作技能。

3.情感态度价值观目标:学生培养对XX学科的兴趣和热爱,树立正确的科学观和价值观,形成积极向上的学习态度。

二、教学内容本课程的教学内容围绕XX学科的核心概念和原理展开,共分为XX个章节。

具体内容包括:1.第1章:XX学科的基本概念和原理,介绍XX个基本概念,掌握XX个基本原理。

2.第2章:XX学科的实际应用,分析XX个实际问题,学会XX种解决方法。

3.第3章:XX学科的进一步探究,探索XX个研究领域,培养学生的探究能力。

4.第4章:XX学科的实验技能,进行XX个实验操作,掌握实验方法和技巧。

三、教学方法为了提高教学效果,本课程将采用多种教学方法相结合的方式进行教学。

具体包括:1.讲授法:教师通过讲解、阐述,引导学生理解基本概念和原理。

2.讨论法:学生分组讨论,培养团队合作意识和探究能力。

3.案例分析法:分析实际案例,培养学生解决实际问题的能力。

4.实验法:进行实验操作,提高学生的实践能力和动手能力。

四、教学资源为了支持教学内容和教学方法的实施,丰富学生的学习体验,我们将准备以下教学资源:1.教材:选用权威、实用的教材,为学生提供系统、科学的学习材料。

2.参考书:提供丰富的参考资料,帮助学生拓展知识面。

3.多媒体资料:制作精美的多媒体课件,提高课堂教学效果。

4.实验设备:配置完善的实验设备,保障实验教学的顺利进行。

五、教学评估本课程的评估方式包括平时表现、作业、考试等,以全面、客观、公正地评价学生的学习成果。

同步带及带轮设计参数

同步带及带轮设计参数1.带的选用:带是传动力的重要传递部件,选用合适的带能够提高传动效率和工作寿命。

在选用带时需要考虑以下几个参数:(1)载荷:带承载机械装置的最大工作载荷,包括静载荷和动载荷。

(2)速度:传动带的工作线速度,一般要求带的线速度小于其临界线速度。

(3)带轮类型:根据传动形式和空间限制选择合适的带轮类型,如平行轴带轮或交叉轴带轮等。

(4)工作环境:带的材料和结构要考虑工作环境的特殊要求,如高温、潮湿等。

2.带轮的选择:带轮作为传动装置的重要组成部分,对带的工作效果有很大影响。

在选择带轮时需要考虑以下几个参数:(1)齿形:带轮的齿形要与所选带的齿形相匹配,以确保传动效果良好。

(2)齿数:带轮的齿数应根据带的齿数和传动比来确定,一般要求齿数较多,以提高传动效率和工作寿命。

(3)直径:带轮的直径要考虑传动装置的装配空间和带的工作线速度,一般直径较大可以提高传动能力。

(4)材料:带轮的材料应经过合理的选择,应具有足够的强度和耐磨性。

3.其他设计参数:除了带和带轮的选用外,还有其他几个重要的设计参数需要考虑:(1)带的张紧力:根据带的类型和工作要求确定带的张紧力,过小容易造成带滑动,过大则会增加带的磨损。

(2)带的传动比:根据传动要求确定带的传动比,传动比过大容易造成过载,过小则会影响传动效果。

(3)带的中心距:根据传动装置的布局和空间限制确定带的中心距,中心距过大会增加带的松弛量,中心距过小则会增加带的张紧力。

(4)带的长度和宽度:根据带轮直径和齿数确定带的长度和宽度,过长容易产生弯曲或拉伸,过窄则会降低传动能力。

总之,同步带及带轮的设计参数涉及到多个因素,需要根据具体的传动要求和工作环境来确定。

合理选择带和带轮,并考虑其他设计参数,可以提高传动效果和延长使用寿命。

在设计过程中,还需要注意对带和带轮的维护和保养,定期检查和更换磨损严重的部件,以确保传动装置的良好工作。

(完整版)V带轮设计计算公式

工况系数KA= 1.3传递功率P=75kw

设计功率Pd=

97.5kw 1480r/min 925r/min

传动比 i =

n1/n2= 1.6小轮直径

d1=250mm

滑动率ε=0.01大轮直径

d2=

396mm 大带轮转速 n2=925

r/min

带速v=试选dP2=d2=400mm 求出

v=19.4

m/s

455≤a0﹤

1300选择a0=

900mm V带基准长度Ld0=2826.8mm 选取基准长度Ld=2800mm 实际轴间距a=886.6mm 最小轴间距: a min=844.6mm 最大轴间距: aman=886.7mm

小带轮包角a1=170.3根据d1和n1查得V带 P1=15.07kw 额定功率的增量△P1=0.00kw

小轮包角修正系数Ka=0.98带长修正系数KL=0.96根数z= 6.9根选取z=7根V带质量m=0.2kg/m 单根V带的预紧力F0=632.8N 作用在轴上的力

F r =8106.8

N

注意:绿色部分为手工输入或

查表输入或选值输入

πd P1n 1/60×1000≤νmax 普通V带νmax=25~30,窄V带νmax=35~40V带轮设计计算公式

一,求设计功率 P d 二.传动比 i 小带轮转速 n 1=大带轮转速 n 2=三.选定小轮基准直径 d 1:四,计算大轮基准直径d 2:五, n 2实际转速六, 带速ν十三, 单根V带的预紧力: F 0十四, 作用在轴上的力: F r

七, 初定轴间距: a 0

八, 所需V带的基准长度: L d0九,实际轴间距: a 十, 小带轮包角: α1十一, 单根V带的基本额定功率:P1十二, V带的根数:。

普通V带轮结构和尺寸设计

V带轮结构和尺寸设计一、带轮的材料带轮材料多采用灰铸铁,牌号一般选用HT150或HT200,也可选用钢、铝或非金属材料(塑料、木材)。

铸铁带轮允许的最大圆周速度为25m/s,速度更高时,可采用铸钢或钢板冲压而成。

二、V带轮槽的截面尺寸普通V带轮的轮槽截面如图所示,其各部分尺寸见表3。

轮槽角φ的极限偏差:Y、Z、A、B型为±1°;C、D、E型为±30′。

槽间距e的极限偏差适用于任何两个轮槽对称中心面的距离。

(表1)普通V带轮槽截面尺寸三、V带轮的基本结构型式及尺寸带轮由轮缘、轮毂和轮辐组成。

按轮辐结构的不同分为以下四种基本型式:S型——实心带轮:d d≤ (2.5~3) d0时选用;P型——辐板带轮:d d ≤ 300mm时选用;H型——孔板带轮:d d ≤ 300mm但轮毂和轮缘之间的距离超过100mm时选用;E型——椭圆轮辐带轮:d d>300mm选用。

S-I型S-II型P-I型P-II型P-III型P-IV型d d为基准直径;d a为外径;d0为毂孔直径;d1为轮毂直径。

注:H型带轮轮毂结构参照P型带轮。

各型带轮工作表面的粗糙度Ra的极限值参照本图。

E-I型E-II型E-III型E-IV型S型(实心带轮)P型(辐板带轮)H型(孔板带轮)E型(椭圆轮辐带轮)(表4)V带轮的结构形式和辐板厚度四、带轮的技术要求1、轮毂孔直径d0公差多取H7或H8;2、轮毂长度L的上偏差为IT14,下偏差为零;3、带轮几何公差见有关标准;4、轮槽工作表面不应有砂眼、气孔;5、轮辐及轮毂不应有缩孔和较大的凹陷;6、带轮外缘棱角要倒圆和倒钝。

普通V带轮结构和尺寸设计

普通V带轮结构和尺寸设计一、V带轮的结构。

V带轮是一种用于传动的机械零部件,主要用于传动动力,常见于各种机械设备和汽车发动机中。

V带轮的结构主要包括轮毂、V带槽和轴孔。

轮毂是V带轮的主体部分,通常由铸铁或铝合金制成,具有一定的强度和刚度。

V带槽是用于安装V带的部分,其形状和尺寸与V带相匹配,以确保V带能够正确地套入槽中并传递动力。

轴孔是用于安装V带轮的轴,通常为圆形或六角形,以便于安装和固定。

二、V带轮的尺寸设计。

1. V带槽尺寸。

V带槽的尺寸是V带轮设计中的关键参数之一,它直接影响着V带的传动效果和寿命。

V带槽的尺寸主要包括V带槽角度、V带槽宽度和V带槽深度。

V带槽角度是指V带槽的夹角,通常为40度或30度,不同的角度适用于不同类型的V带。

V带槽宽度是指V带槽的宽度,它应该与V带的宽度相匹配,以确保V带能够正确地套入槽中。

V带槽深度是指V带槽的深度,它应该与V带的厚度相匹配,以确保V带能够正确地套入槽中并传递动力。

2. 轮毂尺寸。

轮毂的尺寸也是V带轮设计中的重要参数之一,它主要包括轮毂直径、轮毂宽度和轴孔直径。

轮毂直径是指V带轮的外径,它应该与V带的外径相匹配,以确保V带能够正确地套入轮毂中并传递动力。

轮毂宽度是指V带轮的宽度,它应该与V带的宽度相匹配,以确保V带能够正确地套入轮毂中。

轴孔直径是指V带轮的轴孔直径,它应该与轴的直径相匹配,以确保V带轮能够正确地安装在轴上并传递动力。

3. 其他尺寸。

除了V带槽尺寸和轮毂尺寸外,V带轮的设计还涉及到一些其他尺寸,如轮毂与V带槽之间的距离、V带槽之间的距离等。

这些尺寸的设计需要考虑V带的安装和传动效果,以确保V带能够正确地套入轮毂中并传递动力。

三、V带轮的设计原则。

在设计V带轮时,需要遵循一些基本的设计原则,以确保V带轮能够正确地传递动力并具有较长的使用寿命。

首先,需要根据实际的传动功率和转速来选择合适的V带轮尺寸,以确保V带轮能够承受所需的传动功率和转速。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

V带基准长度Ld=1800(mm);传动中心距a0=511.53(mm)

6)验算包角 1

FQ=3589.6(N)

10)带轮结构设计

1.确定结构类型

由书p148知由于dd1=140(mm)属于中等直径故主动轮选用腹板式;dd2=355(mm)属于大直径,故从动轮都可以采用轮辐式

主动轮选用腹板式;从动轮采用轮辐式

10.2结构尺寸

由教材P148,表11-9得e=19;f=12.5mm;ho=15mm; =7.5mm;

计算得出V1=21.99(m/s);带速V在10~25(m/s)以内;故带速V合适

5)确定V带的基准长度和传动中心距

因未对中心距提出具体要求,所以可由教材P144公式11-4初选中心距a0=500(mm);0.7*(dd1+dd2)<a0<2*(dd1+dd2),346.5<ao<990,取ao=600mm

h1=290(p/n2/A)1/3

取A=4,n2=n1/2.5=1200r/minh1=49.8mm,h2=0.8h1=40mm,

a1=0.4h1=20mm,a2=0.8a1=16mm,

f1=0.2h1=10mm, f2=0.2h2=8mm

轴选用钢45依书P219 15-2公式及表得ds=c(p/n)1/3,

选用B型V带

3)确定带轮基准直径dd1,dd2

由教材P145表11-8,图11-6选定dd1=140(mm);所以由教材P140得dd2=n1/n2 dd1=375(mm),取dd2=375(mm)

带轮的基准长度为dd1=140(mm);dd2=375(mm)

4)验算带速V1

由教材P144公式11-2得V1= =21.99(m/s)

从动轮

bd=14(mm);ho=15(mm);ha=3.5(mm);e=19;f=12.5; =7.5,主动轮 =

从动轮

10,4选择材料

因为带轮的圆周速度为V=21.99m/s,在30m/s以下,所以用HT150

材料用HT150

取c=110Mpa,

ds1=22mm,

ds2=30mm

L=2d,L1=44mm,L2=60mm,

dh=2*ds,dh1=44mm,dh2=60mm,

do=(dn+dr)/2=83mm,

主动轮:da1=147mm

dd1=140mm,

dr1=122mm

do=83mm

dh=44mm

ds1=22mm

L1=44mm

由教材P144公式11-6得 1= - * =153.93°

1=153.93°> ;故包角 1合适

7)计算V带根数z

由n1=3000(r/min),dd1=140(mm),查教材P141表11-3得到P0=4.125(kw);查教材P141表11-4得ΔP0=0.95(kw)查教材P142表11-5得KA=0.93;查教材P142表11-6得KL=0.95V带Βιβλιοθήκη 的设计院(系):机电工程系

专业:机电一体化

班级:机电(2)班

学号:1006210205

姓名:王志金

指导老师:陈育明

已知运输带工作拉力F=12500(N);运输带工作速度V=1.60(m/s);卷筒直径D=270(mm);工作条件:连续单向运转,载荷平稳,空载起动,使用期限10年,小批量生产,两班制工作,运输带速度允许误差为±5%已知电机转速3000n/m;带轮传动比为2.5 ,效率0.9

由教材P144公式11-7得z= =6.16根)

Z=7根,故需要7根V带

8)计算V带合适初拉力F0

查教材P136表11-1得q=0.17(kg/m);由教材P145公式11-9得F0= ( -1)+q*v12=1842.3N

Fo=1842.3(N)

9)计算作用在带轮轴上的压力FQ

由教材P145公式11-8 FQ=2*F0*z*sin =3589.6N

B=(z-1)*e+2f=139(mm);da=dd1+2*ha=147mm

S=(0.2~0.3)B =27.8(mm),bd=14mm

取S=27.8mm,S1=1.5S=41.7mm,S2=0.5S=13.9mm;

da2=dd2+2ha=382(mm);

由dr=da-2*(ho+ )得dr1=122(mm);dr2=375(mm),

计算内容

计算说明

计算结果

1)确定计算功率Pc

根据V带传动工作条件,查教材P143表11-7,得KA=1.1,所以P=(F V1)/ŋ=22.22(kw);由教材P143公式11-1得Pc=P KA=24.44(kw)

计算得出Pc=24.44(kw)

2)选取V带型号

根据Pc,n1;由教材P143图11-6选用B型V带

B=139mm

S=27.8mm

S1=41.7mm

S2=13.9mm

从动轮:

da2=382mm

dd2=355mm

dr2=375mm

dh2=60mm

ds2=30mm

B2=158mm

a1=20mm

a2=16mm

f1=10mm

f2=8mm

h1=49.8mm

h2=40mm

L2=60mm

10.3轮槽设计

根据教材P148,表11-9得bd=14(mm);ho=15(mm);ha=3.5(mm);e=19mm;f=12.5mm; =7.5mm;主动轮 =