年产150吨硫辛酸车间工艺设计书

毕业设计(论文)-年产7万吨硫酸焙烧工段的车间工艺设计

襄樊学院化学与生物科学系2006届毕业生毕业设计说明书设计题目:年产7万吨硫酸焙烧工段的车间工艺设计学生:学号:专业:化学工程与工艺指导老师:日期:2006年5月目录前言1 总论1.1 概述1.1.1 硫酸工业发展简史1.1.2 硫酸的性质、用途和品种规格1.1.3 硫酸的生产方法1.2 文献综述1.2.1 工业制取硫酸的种类1.2.2 我国硫酸工业的现状和发展分析2 生产方案和生产流程确定2.1 生产方案的确定2.2 生产流程的确定2.2.1 原料工段2.2.2 焙烧流程2.2.3 净化流程2.2.4 干吸流程2.2.5 转化流程2.2.6 流程框图2.2.7 生产工艺流程的确定3 生产流程简述3.1 硫酸生产原料预处理工艺3.1.1硫铁矿的预处理3.2 硫铁矿的焙烧工艺3.2.1 硫铁矿焙烧原理3.2.2 硫铁矿焙烧操作条件3.2.2 硫铁矿焙烧设备3.3 焙烧车间开停车方法3.3.1 开车3.3.2 短期停炉后的开车3.3.3 长期停车3.3.4 短期停车3.3.5 紧急停车3.4 炉气净化工艺3.4.1 净化的目的和指标3.4.2 净化的原理及设备3.4.3 净化流程3.5 二氧化硫气体的转化工艺3.5.1 二氧化硫的催化氧化3.6 三氧化硫的吸收工艺3.7 三废处理4 工艺计算4.1 物料衡算4.2 热量衡算5 设备选型及工艺计算5.1 设备选型5.1.1 沸腾炉5.1.2 旋风除尘器5.1.3 电除尘器5.2 典型设备的工艺计算5.2.1 沸腾炉的工艺计算6 车间布置前言本设计为年产7万吨硫酸焙烧工段的车间工艺设计,主要设计内容有:产品介绍、生产方法的选择及工艺流程的设计、工艺生产的简述(包括焙烧工艺、净化工艺、转化工艺、吸收工艺及三废的处理)、工艺设计计算、主要设备的工艺设计及选型、车间布置设计以及图纸设计绘制。

通过毕业设计提高自己的动手能力和勤于思考的能力,将所学的书本知识应用于实践中去。

年产150吨硫辛酸车间工艺设计说明书

目录摘要 (Ⅳ)Abstract (ⅴ)前言 (Ⅵ)第一章产品概述 (1)1。

1 产品的名称、结构、理化性质、药理作用 01.2 包装规格及储藏要求 (1)1。

2.1 原料药成品的包装规格 (1)1.2。

2 贮藏 (1)第二章生产工艺 (2)2。

1 生产工艺流程框图 (2)2。

2 生产工艺操作过程 (2)2。

2.1。

环合工序 (2)2.2。

2。

水解工序 (2)2.2.3. 精制工序 (3)2.2.4。

粉碎包装 (4)第三章物料衡算 (4)3。

1 计算方法与原则 (4)3.1。

1 物料衡算的目的 (4)3。

1。

2 物料衡算的依据 (4)3。

1。

3 物料衡算基准 (4)3.2 生产时间 (4)3.3 硫辛酸生产物料衡算 (5)3.3.1工艺收率及所用原料的物性工作参数 (5)3.3.2年产量及工作日 (7)3.3.3环合工段的物料衡算 (7)3.3。

4水解工段的物料衡算 (9)3.3.5萃取工段的物料衡算 (11)3.3。

6过滤工段的物料衡算 (12)3.3.7减压浓缩的物料衡算 (13)3.3。

8结晶釜的物料衡算 (14)3。

3.9离心机的物料衡算 (15)3.3。

10干燥机的物料衡算 (15)3.3。

11溶剂回收的物料衡算 (16)3.3.12对脱色过滤的物料衡算 (16)3。

3。

13结晶釜的物料衡算 (17)3.3.14离心机的物料衡算 (18)3。

3.15干燥工段的物料衡算 (18)3。

3。

16对溶剂的回收的物料衡算 (19)3.3.17粉碎包装工序的物料衡算 (19)3.4 物料流程框图 (20)第四章能量衡算 (20)4。

1能量衡算依据以及基准 (20)4。

2物性数据计算方法及过程 (20)4.2。

2物质燃烧热的估算(由燃烧需氧原子mol数法算得) (22)4.2。

3物质汽化热的估算 (24)4。

2.4物质熔解热的估算 (24)4.3 不同工段的能量衡算 (27)4。

3。

1硫化工段的能料衡算 (27)4。

硫磺制酸设计说明书

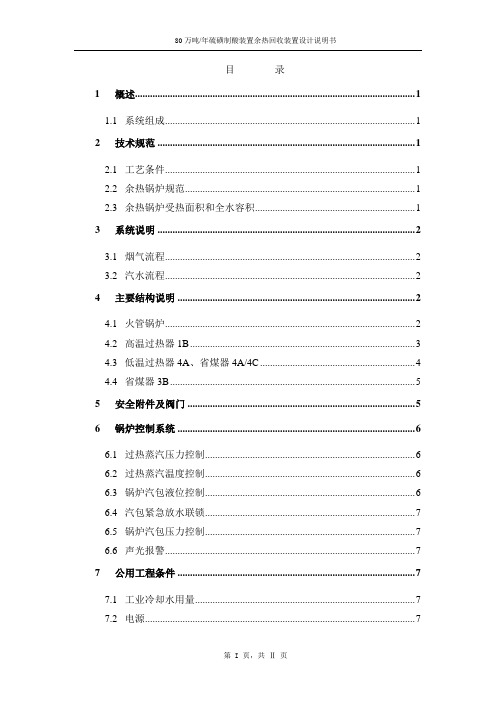

目录1概述 (1)1.1系统组成 (1)2技术规范 (1)2.1工艺条件 (1)2.2余热锅炉规范 (1)2.3余热锅炉受热面积和全水容积 (1)3系统说明 (2)3.1烟气流程 (2)3.2汽水流程 (2)4主要结构说明 (2)4.1火管锅炉 (2)4.2高温过热器1B (3)4.3低温过热器4A、省煤器4A/4C (4)4.4省煤器3B (5)5安全附件及阀门 (5)6锅炉控制系统 (6)6.1过热蒸汽压力控制 (6)6.2过热蒸汽温度控制 (6)6.3锅炉汽包液位控制 (6)6.4汽包紧急放水联锁 (7)6.5锅炉汽包压力控制 (7)6.6声光报警 (7)7公用工程条件 (7)7.1工业冷却水用量 (7)7.2电源 (7)8锅炉型号编制说明 (8)9锅炉的水质要求 (8)10排放和清理要求 (8)11设计和制造标准规范 (8)12检验和试验 (9)1概述本套余热锅炉适用于80万吨/年硫磺制酸系统。

回收制酸系统热量生产中压过热蒸汽(3.82MPa、450℃),供汽轮发电机组发电。

1.1系统组成1.1.1火管锅炉,设在焚硫炉出口;1.1.2高温过热器1B,设在转化器一段出口;1.1.3省煤器3B,设在转化器三段出口;1.1.4低温过热器4A、省煤器4A/4C,设在转化器四段出口;2技术规范2.1工艺条件表1 余热锅炉工艺条件表2.2余热锅炉规范表2 余热锅炉规范2.3余热锅炉受热面积和全水容积表3 余热锅炉受热面积和全水容积3系统说明3.1烟气流程来自焚硫炉出口烟道的1056℃左右高温烟气进入火管锅炉的进口烟箱,由进口烟箱分流,通过锅壳的烟管,冷却到385℃,再经焚硫炉的高温烟气混合到420℃进入转化一段;转化一段出口的烟气经高温过热器1B从617℃左右冷却到445℃后进转化器二段;转化三段出口的烟气通过热交换器冷却到280℃,再经省煤器3B冷却到170℃引出;转化四段出口的烟气依次通过低温过热器4A、省煤器4A/4C从430℃冷却到140℃进一吸塔。

硫辛酸说明书

硫辛酸说明书精品文档硫辛酸说明书通用名称:α-硫辛酸注射液英文名称:α-Lipoic Acid本品主要成份为α-硫辛酸,其化学名称为:-5-[3-]-戊酸。

分子式:C8H14O2S 分子量:206.3 辅料为乙二胺、注射用水。

本品为黄绿色的澄明液体。

糖尿病周围神经病变引起的感觉异常。

12ml:0.3g本品用于静脉注射。

静脉注射应缓慢,最大速度为每分钟50mg硫辛酸。

本品也可加入生理盐水静脉滴注,如250,500mg硫辛酸加入100-250ml生理盐水中,静脉滴注时间约30分钟。

除非有特别医嘱,对严重糖尿病周围神经病变引起的感觉异常的患者,可用静脉滴注给药,每天300-600mg,2-4周为一个疗程。

静脉滴注过快偶可出现头胀和呼吸困难,但可自行缓解。

极个别患者使用本品后,出现抽搐、复视、紫癫以及由于血小板功能异常引起的出血倾向。

对本品过敏者。

1 / 33精品文档配好的输液,用铝箔纸包裹避光,6小时内保持稳定。

本品不能与葡萄糖溶液、林格氏溶液及所有可能与硫基或二硫键起反应的溶液配伍使用。

在治疗糖尿病周围神经病变的同时,对糖尿病本身的控制也是必需的。

由于活性成份对光敏感,应在使用前将安瓿从盒内取出。

妊娠及哺乳期妇女不应使用本品。

尚不明确。

临床上无需特别调整使用剂量。

本品可能抑制顺铂的疗效。

尚不明确。

离体试验显示本品可以降低神经组织的脂质氧化现象,本品可能阻止蛋白质的糖基化作用;且可抑制醛糖还原酶,因而可阻止葡萄糖或半乳糖转化成为山梨醇,所以硫辛酸可以防止糖尿病、控制血糖及防止因高血糖造成的神经病变。

硫辛酸无论在水溶性基质中或油溶性基质中均为强力抗氧化剂。

无论是硫辛酸或其还原形态的双氢硫辛酸均能发挥抗氧化作用。

它们能够直接或间接地促使维生素C及维生素E的再生作用。

研究表明,硫辛酸可增加细胞内谷胱甘肽及辅酶Q10的水平。

硫辛酸可以螯合某些金属离子形成稳定螯合体。

在动物模型中,证明可以保护砷中毒并可以减轻铬中毒后的肝毒2 / 33精品文档性。

学士学位论文--年产32万吨硫酸工程项目工艺设计

论文(设计)题目:年产32万吨硫酸工程项目工艺设计(重点设计:转化工序)学院:化学与化工学院专业:化学工程与工艺班级:0 7 2 班学号: 070811110117学生姓名: 吴盛镇指导教师: 汤正河2011年 5月 25 日贵州大学本科毕业论文(设计)诚信责任书本人郑重声明:本人所呈交的毕业论文(设计),是在导师的指导下独立进行研究所完成。

毕业论文(设计)中凡引用他人已经发表或未发表的成果、数据、观点等,均已明确注明出处。

特此声明。

论文(设计)作者签名:吴盛镇日期:2011年5月25日目录摘要 (3)Abstract (4)第一章总论 (5)1.1 设计对象 (5)1.1.1设计规模 (5)1.1.2原料和产品规格 (5)1.1.3工业硫磺的性质及用途 (5)1.1.4硫酸的性质及用途 (5)1.1.5硫酸工业的概况及其发展趋势 (6)1.2 硫酸厂址位置的选择 (8)1.2.1所选厂址位置的优势 (9)1.3 硫酸生产路线的选择和论证 (10)1.3.1硫酸工业的原料及生产工艺 (10)1.3.2硫磺制酸与硫铁矿制酸的优缺点比较 (14)1.3.3硫磺中的杂质对制酸工艺的影响 (15)1.4 年工作日的制定和工作制度 (16)1.4.1年工作日的确定 (16)1.4.2年工作制度的确定 (16)第二章工艺部分 (17)2.1重点工序的基本反应原理 (17)2.1.1二氧化硫氧化热力学 (17)2.1.2最佳温度的选择 (19)2.1.3二氧化硫浓度的最佳范围 (20)2.1.4二氧化硫氧化反应动力学 (20)2.1.5催化剂的选用 (22)2.2 二氧化硫转化工序的论证 (23)2.2.1“两转两吸”工艺选择论证 (24)2.3 设备选择论证 (27)2.3.1 空气鼓风机的选择 (27)2.3.2 焚硫炉的选择 (27)2.3.3废热锅炉的选择 (28)2.3.4 转化器的选择 (28)2.3.5干吸塔的选择 (29)2.3.6液硫过滤器的选择 (30)2.4 工艺操作条件的确定 (30)2.4.1转化器入口气体中二氧化硫含量 (30)2.4.2最终转化率 (31)2.5填料的选择原则 (31)2.6填料的支撑形式 (32)2.7 工艺计算 (32)2.7.1 已知条件 (32)2.7.2 系统物料衡算 (33)2.7.3 熔硫 (35)2.7.4 空气干燥 (39)2.7.5 焚硫 (46)2.7.6 焚硫炉 (47)2.7.7 副产蒸汽量 (48)2.7.8一次转化 (49)2.7.9二次转化 (66)2.8.0各段触媒用量计算 (71)2.8.1换热器计算 (77)2.8.2吸收水平衡 (82)2.8.3排气筒高度的确定 (82)第三章非工艺部分 (83)3.1环境保护 (83)3.1.1废气处理 (83)3.1.2废水处理 (84)3.1.3废渣处理 (84)3.1.4噪声处理 (84)3.2消耗定额与技术经济指标 (84)参考文献 (85)致谢 (85)年产32万吨硫酸工程项目工艺设计(重点设计:转化工序)摘要硫酸用途非常广泛,无论在工业部门,还是在发展农业生产、满足人民物质生活需求、加强国防力量,都起着重要的作用。

年产200吨原料药牛磺酸的合成工段的车间实用工艺设计

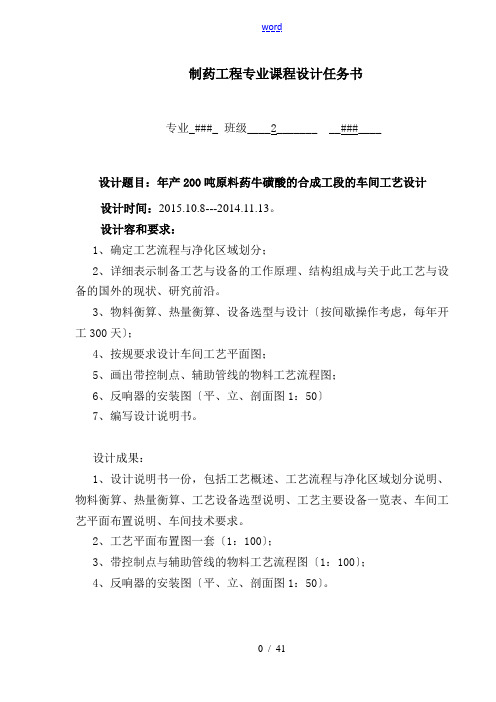

制药工程专业课程设计任务书专业_###_ 班级____2_______ __###____设计题目:年产200吨原料药牛磺酸的合成工段的车间工艺设计设计时间:2015.10.8---2014.11.13。

设计容和要求:1、确定工艺流程与净化区域划分;2、详细表示制备工艺与设备的工作原理、结构组成与关于此工艺与设备的国外的现状、研究前沿。

3、物料衡算、热量衡算、设备选型与设计〔按间歇操作考虑,每年开工300天〕;4、按规要求设计车间工艺平面图;5、画出带控制点、辅助管线的物料工艺流程图;6、反响器的安装图〔平、立、剖面图1:50〕7、编写设计说明书。

设计成果:1、设计说明书一份,包括工艺概述、工艺流程与净化区域划分说明、物料衡算、热量衡算、工艺设备选型说明、工艺主要设备一览表、车间工艺平面布置说明、车间技术要求。

2、工艺平面布置图一套〔1:100〕;3、带控制点与辅助管线的物料工艺流程图〔1:100〕;4、反响器的安装图〔平、立、剖面图1:50〕。

目录1 设计依据与设计根底11.1 设计依据11.2 生产能力11.3 产品规格11.4 原辅材料技术规格22 工艺说明32.1 工艺概述32.1.1 氯化法32.1.2 乙撑亚胺法42.1.3 酯化法42.1.4 工艺设备与生产现状52.2 工艺流程说明62.2.1 牛磺酸生产方法62.2.2 工艺流程表示83 物料衡算93.1 概述93.2 衡算过程93.2.1 确定每批产量9每批主要原料投料量计算9化学反响过程衡算103.3 物料流程框图134 能量衡算174.1 概述174.2 能量衡算依据17设备的热量平衡方程式174.2.2 热量衡算根底数据计算与查取194.3 热量衡算过程204.4 热量衡算结果235 设备选型245.1 设备选型的依据245.1.1 设备选型的原如此245.1.2 设备材料选择依据245.1.3 主要设备选型[9]255.2 设备选型计算过程265.2.1 反响釜选型计算265.2.2 储罐设备选型计算275.2.3 过滤器选型计算285.2.4 枯燥器选型计算295.2.5 冷凝器选型计算295.3 主要设备一览表306 车间布置306.1 概述306.2 布置依据316.3 布置原如此316.4 车间布置说明326.5 车间工艺平面布置图337 节能与环保34回收利用347.2 环保与安全35危险性概述35急救措施与泄露应急处理36安全防护36参考文献37附录371 设计依据与设计根底设计依据本设计的题目为“年产200吨原料药牛磺酸的合成工段的车间设计〞,设计依据为制药工程专业课程设计任务书和相关规与标准:《药品生产质量管理规〔2010 年修订〕》《医药工业洁净厂房设计规》《2010GMP 实施指南-原料药》《2010GMP 实施指南-厂房、设施和设备》《中华人民国药典〔二部〕》《生产过程安全卫生要求总如此〔GB/T 12801-2008〕》《工业企业设计卫生标准〔GBZ1-2010〕》1.2 生产能力本车间为生产原料药牛磺酸的合成工段,其年产量为200t/a,含量为99%以上。

硫辛酸生产工艺

硫辛酸生产工艺硫辛酸是一种有机化合物,化学式为CH3(CH2)6COOH,常用作高级酯类航空润滑剂的原料。

硫辛酸的生产工艺主要包括以下几个步骤:1. 原料准备:硫辛酸的主要原料是己内酯,己内酯通过氧化反应转化为硝基己烷,再通过水解反应生成硫辛酸。

其他辅料包括催化剂和溶剂等。

2. 氧化反应:将己内酯与氧气在反应器中进行氧化反应。

反应条件包括温度、压力和氧气浓度等。

催化剂通常采用锰盐类催化剂,如锰醋酸盐,可以加速反应速度。

3. 水解反应:将反应得到的硝基己烷与水在反应器中进行水解反应,生成硫辛酸。

水解反应条件包括温度、压力和水的用量等。

催化剂通常采用酸性催化剂,如硫酸或磷酸等。

4. 分离和纯化:将反应混合物进行分离和纯化,得到纯度较高的硫辛酸。

常用的分离和纯化方法包括萃取、蒸馏、结晶和过滤等。

5. 产品收集和包装:将纯化后的硫辛酸进行收集和包装,以便存储和使用。

硫辛酸生产工艺需要注意以下几个问题:1. 反应控制:控制反应温度、压力和催化剂用量等参数,以保证反应的进行和产物的质量。

2. 安全措施:由于硫辛酸的生产过程中可能涉及到氧气和酸性物质的使用,需要采取必要的安全措施,如通风装置和防护设施等,以减少事故发生的风险。

3. 节能减排:根据绿色化学的原则,尽量采用节能减排的工艺,如优化反应条件、使用高效催化剂和回收利用废气等。

4. 质量控制:对生产过程中的原料和产物进行质量控制,以保证产品的合格率和一致性。

总结起来,硫辛酸的生产工艺包括原料准备、氧化反应、水解反应、分离和纯化,需要注意反应控制、安全措施、节能减排和质量控制等问题。

这些工艺步骤和注意事项的合理设计和实施,可以提高硫辛酸的产量和质量,并降低生产成本和环境风险。

硫辛酸的工艺流程简介新(1)

硫辛酸的简介1.概述1)产品简介药物名称:硫辛酸英文名::thioctic acid别名:DL-α-硫辛酸;阿尔法硫辛酸;类脂酸;DL-硫辛酸;α-硫辛酸结构式:CAS登记号:62-46-41077-28-7分子式:C8H13O2S2分子量:206.3182熔点:58-63℃沸点:362.5°C at 760 mmHg闪点:173°C蒸汽压:3.07E-760mmHg at 25°C性状:浅黄色澄明液体用途:硫辛酸(Thioctic Acid)又名二硫辛酸,属于维生素 B 类化合物,是人体内不可缺少的抗氧化剂,具有极高的医用价值及抗衰老潜能。

其制剂在临床上主要用于治疗糖尿病的微血管病变。

自1989年硫辛酸作为一种高效的抗氧化剂被认识后,日益受到人们的青睐,成为提高生活质量、抵抗衰老、延长寿命不可或缺药品。

资料来源:化化网、百度搜索2)生产方法的选择及生产流程的确定常见的硫辛酸生产工艺有6,8-二氯辛酸乙酯法、Baryer-Villiger氧化方法、普林斯反应方法、环己酮和乙烯基乙醚法等,现简介如下:(1)6 , 8 - 二氯辛酸乙酯法以 6, 8 - 二氯辛酸乙酯为起始原料,经过环合反应、碱性水解、盐酸酸化等反应合成外消旋A-硫辛酸。

合成路线如下:6 , 8 - 二氯辛酸乙酯法-硫辛酸合成路线1工艺特点:此路线的总收率接近50%,产品纯度为99% ,工业化成本相对较低,是一条值得推广的工艺路线。

(2)Baryer-Villiger氧化方法以环己酮为起始原料, 经烯胺化、加成、过氧化、取代、氧化共 5 步反应得到最终产物,总收率为25%。

合成路线如下:Baryer-Villiger氧化方法-硫辛酸合成路线2工艺特点:本法具有反应步骤短, 操作简便, 收率较高的特点,但是有些反应条件比较苛刻。

(3)普林斯反应方法普林斯( Prins) 反应是一类经典的有机化学反应, 是烯烃与醛在酸性催化剂下的缩合反应。

【生产管理】年产150吨硫辛酸车间工艺设计说明书(DOC 104页)

年产150吨硫辛酸车间工艺设计说明书(DOC 104页)部门: xxx时间: xxx制作人:xxx整理范文,仅供参考,勿作商业用途目录摘要 (Ⅳ)Abstract (ⅴ)前言 (Ⅵ)第一章产品概述 (1)1.1 产品的名称、结构、理化性质、药理作用 01.2 包装规格及储藏要求 (2)1.2.1 原料药成品的包装规格 (2)1.2.2 贮藏 (2)第二章生产工艺 (3)2.1 生产工艺流程框图 (3)2.2 生产工艺操作过程 (6)2.2.1. 环合工序 (6)2.2.2. 水解工序 (6)2.2.3. 精制工序 (7)2.2.4. 粉碎包装 (8)第三章物料衡算 (9)3.1 计算方法与原则 (9)3.1.1 物料衡算的目的 (9)3.1.2 物料衡算的依据 (9)3.1.3 物料衡算基准 (9)3.2 生产时间 (10)3.3 硫辛酸生产物料衡算 (10)3.3.1工艺收率及所用原料的物性工作参数 (10)3.3.2年产量及工作日 (12)3.3.3环合工段的物料衡算 (12)3.3.4水解工段的物料衡算 (14)3.3.5萃取工段的物料衡算 (16)3.3.6过滤工段的物料衡算 (17)3.3.7减压浓缩的物料衡算 (18)3.3.8结晶釜的物料衡算 (19)3.3.9离心机的物料衡算 (20)3.3.10干燥机的物料衡算 (21)3.3.11溶剂回收的物料衡算 (21)3.3.12对脱色过滤的物料衡算 (22)3.3.13结晶釜的物料衡算 (23)3.3.14离心机的物料衡算 (23)3.3.15干燥工段的物料衡算 (24)3.3.16对溶剂的回收的物料衡算 (25)3.3.17粉碎包装工序的物料衡算 (25)3.4 物料流程框图 (25)第四章能量衡算 (26)4.1能量衡算依据以及基准 (26)4.2物性数据计算方法及过程 (26)4.2.1物质比热容的估算 (26)4.2.2物质燃烧热的估算(由燃烧需氧原子mol数法算得) (29)4.2.3物质汽化热的估算 (30)4.2.4物质熔解热的估算 (31)4.3 不同工段的能量衡算 (34)4.3.1硫化工段的能料衡算 (34)4.3.2环合工段的能量衡算 (35)4.3.3环合液降温的能量衡算 (39)4.3.4.水解反应的能量衡算 (39)4.3.5减压浓缩过程的能量衡算 (41)4.3.6酸化过程的能量衡算 (42)4.3.7精制工段的能量衡算 (48)第五章工艺设备计算及选型 (53)5.1设备选型的目的、依据及基准 (54)5.1.1设备选型的目的 (54)5.1.2设备选型的依据 (54)5.1.3设备选型的基准 (54)5.2不同设备的选型计算 (54)5.2.1反应釜的选型及核算 (54)5.2.2辅助设备的选型 (64)第六章车间布置 (75)6.1原料药多功能车间布置 (75)6.1.2设备平面布置的基本要求 (76)6.2 精烘包车间布置 (79)6.2.1 GMP对制药工业车间的要求 (79)6.2.2 工艺布局及土建要求 (79)6.2.3 人员、物料净化和安全 (80)6.2.4 室内装修 (80)6.2.5 空调系统 (80)6.3 本设计车间布置的说明 (80)第七章管道布置 (82)7.1 主管设计原则 (82)7.2 本生产车间主管布置说明 (83)第八章劳动安全及人员安排 (85)8.1 设计依据 (85)8.2 建筑及场地布置 (86)8.3 生产过程中主要危害因素的分析 (86)8.4 安全防范措施 (87)8.4.1 防火防爆 (87)8.4.2 防尘方案 (87)8.4.3 电气方案 (88)8.4.4 防机械伤害 (88)8.4.5 防噪声方面 (88)8.4.7 防烫伤、冻伤措施 (89)8.4.8 工业卫生 (89)8.4.9 拆卸过程的防护 (90)8.5 劳动机构设置 (90)8.6 人员安排 (90)第九章综合利用及“三废” (92)9.1 综合利用 (92)9.1.1 工艺节能措施 (92)9.1.2 暖通节能措施 (92)9.1.3 电气设计节能措施 (93)9.2 “三废” (93)9.2.1 设计采用的环保标准 (93)9.2.2 主要污染物及处理 (94)9.3 绿化概况 (96)9.4 环保管理及监测 (96)9.5 环境影响分析与结论 (96)第十章消防 (98)10.1 设计依据 (98)10.2 生产工艺中的危险化学品 (98)10.3 生产车间防火安全管理规定 (98)10.4 本设计对消防要求的考虑和采取措施 (99)。

年产15万吨H2SO4转化系统工艺设计说明书

目录摘要 (3)Abstract (3)第一章文献综述 (4)第二章工艺说明书 (6)2.1基础数据 (6)2.2工艺方案 (6)2.3 主要设备选型说明 (6)2.4环保与节能 (6)第三章转化工序物料衡算与热量衡算 (7)3.1. 转化工序流程示意图(见附图) (7)3.2. 确定各段进口温度及转化率 (7)3.2.1温度与平衡转化率的关系 (7)3.2.2最适宜温度与转化率的关系 (7)3.2.3确定操作线 (8)3.3. 转化工序物料衡算 (10)3.3.1进转化器一段气体量及成分 (11)3.3.2出一段气体量及成分 (11)3.3.3出二段气体量及成分 (11)3.3.4出三段气体量及成分 (11)3.3.5出四段气体量及成分 (11)3.4. 转化器各段的热量衡算 (13)3.4.1转化一段反应热量和出口温度 (13)3.4.2转化二段反应热量和出口温度 (14)3.4.3转化三段反应热量和出口温度 (16)3.4.4转化四段反应热量和出口温度 (18)第四章安全备忘录 (21)第五章环境保护与治理建议 (22)设计小结 (23)参考文献 (24)致谢 (25)摘要进行15万吨H2SO4/年转化系统工艺设计,画出工艺流程图,再画出X-t平衡曲线和最适温度曲线,根据进口原料气的组成和平衡曲线和最适温度曲线以及催化剂的起燃温度和使用温度大致估计四段转化过程的操作线。

根据操作线来进行物料衡算和热量衡算,如果设定值和实际计算值相差太大,需要用试差的方法重新设定操作曲线来计算,直到设计值和计算值差不多。

完成工艺说明书,安全备忘录,即完成课程设计说明书。

关键词:工艺流程图,操作线,催化剂,物料衡算,热量衡算AbstractTo design a 150,000 tons H2SO4/ year transformation system process, we firstdraw a flow chart, and then draw a X-t equilibrium curve and a optimum temperature curve。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

年产150吨硫辛酸车间工艺设计书1.产品的名称、结构、理化性质、药理作用【产品名】硫辛酸【质量标准】99.5%【类别】一种存在于线粒体的酶【类似】维他命【中文别名】DL-α-硫辛酸; 阿尔法硫辛酸; 類脂酸;DL-硫辛酸; α-硫辛酸[1] 【英文名称】thioctic acid【英文别名】5-(1,2-dithiolan-3-yl)valeric acid;【C A S 】62-46-4;1077-28-7【EI NE CS】200-534-6【分子式】C 8H13O2S2【分子量】205.3182【化学结构式】【物化性质】熔点:58-63 ℃沸点:160-165 ℃水溶性:0.9 g/L (20℃)【药理作用】硫辛酸为B 族维生素,是丙酮酸脱氢酶系和a -酮戊二酸脱氢酶系的辅酶。

离体试验显示,硫辛酸可以降低神经组织的脂质氧化,可抑制蛋白质糖基化作用、抑制醛糖还原酶。

在体内,硫辛酸具有抗氧化作用,参与谷胱甘肽及辅酶Q l() 等抗氧化剂再循环。

硫辛酸能整合某些金属离子(如铜、锰、锌)。

【毒理研究】生殖毒性试验中,在器官形成期ICR小鼠皮下注射给予硫辛酸16~6.4mg/kg,SD 大鼠皮下注射给予硫辛酸8~32mg/kg未见致畸作用。

【产品用途】硫辛酸可以降低神经组织的脂质氧化现象,阻止蛋白质的糖基化作用,通过抗氧化应激治疗,全面改善神经营养与血管的血流量,增加神经Na+-K+-ATP 酶活性,保护血管内皮功能,明显缓解患者的神经疼痛、麻木、灼痛等神经症状。

用于治疗急性及慢性肝炎、肝硬化、肝性昏迷、脂肪肝、糖尿病等。

1.2 包装规格及储藏要求1.2.1 原料药成品的包装规格表1-1 原料药成品的包装规格1.2.2 贮藏表1-2 储藏方法及条件第二章生产工艺2.1 生产工艺流程框图乙醇6,8-20%乙醇续下乙酸乙酯回收乙酸乙酯废弃物图2-1 硫辛酸的工艺流程图2.2 生产工艺操作过程 2.2.1. 环合工序Na 2S . 9H 2O + SNa 2S 2+9H 2OClCH 2CH 2CHCl(CH 2)4COOC 2H5Na 2S 2SS(CH 2)4COOC 2H 52NaCl(1) 工艺配比表 2-1环合工序工艺配比原辅料名称 规格 质量比(W *)6,8-二氯辛酸乙酯≥99% 1.0 纯化水 符合药典标准0.5 水合硫化钠 ≥99% 1.1 硫磺 ≥99% 0.17 四丁基溴化铵 ≥99% 0.09 95%乙醇工业2.0*注:W 为6,8-二氯辛酸乙酯批投料质量(2)操作过程在环合反应釜中加入0.5W 纯化水、1.1W 水合硫化钠搅拌升温至60℃,分批加入0.17W 硫磺粉,反应1.5h ;分别加入2W 乙醇和0.09W 四丁基溴化铵,升温至75℃,缓慢滴加1W 6,8-二氯辛酸乙酯(约2h ),加热回流,反应8h ,得环合液(环合液比容约为1000kg/m 3),冷却至室温待用。

环合收率为58%。

2.2.2. 水解工序SS(CH 2)4COOC 2H 5SS(CH 2)4COOH +C 2H 5OH +2NaCl(1)工艺配比表2-2水解工序工艺配比原辅料名称规格质量比(W*)氢氧化钠工业0.12纯化水符合药典标准适量36%精制盐酸工业适量乙酸乙酯≥99% 2.5食盐工业0.05无水硫酸镁工业0.05 *注:W为6,8-二氯辛酸乙酯批投料质量(2)操作过程在上述环合液中,缓慢加入20%的氢氧化钠溶液,升温至60℃,反应3h。

将上述反应液减压浓缩除去乙醇,馏出液约为反应液体积的1/2。

将浓缩液降至室温。

然后缓慢加入适量2mol/L盐酸,调节体系pH值至2(加入过程耗时约1.5h)。

用2.5W乙酸乙酯萃取上述酸化液,有机相用饱和食盐水洗涤分层,再用无水硫酸镁干燥,过滤,水相经预处理后排至污水处理站。

有机相减压浓缩,馏出液约为上述有机相体积的1/2。

将浓缩液缓慢冷却至10℃以下,结晶、离心,用0.1W乙酸乙酯淋洗,滤饼(含湿量为20%)转移至干燥器,在真空度≥0.08MPa条件下干燥,得淡黄色针状粗品(粗品含量≥99%)。

回收离心母液和馏出液中的溶剂套用,回收率为90%,残留物送至市政处理。

水解收率为90%。

2.2.3. 精制工序(1)工艺配比结合精制过程,物料的配比,见表2-3。

表2-3 精制工序工艺配比原辅料名称规格质量比(W*)粗品≥99% 1.0乙酸乙酯≥99% 3.0活性炭医用级0.1 *注:W为粗品批投料质量( 2 )操作过程在脱色釜中依次加入1W粗品、3W乙酸乙酯、0.1W活性炭,加热回流2h,脱碳过滤。

将滤液转至结晶釜中,缓慢冷却至10℃,结晶。

经固液分离,在真空度≥0.08MPa条件下干燥,得淡黄色针状硫辛酸精品(含量≥99.5%)。

回收母液中的乙酸乙酯套用,回收率为90%,残留物送至市政处理。

精制收率为94%。

2.2.4. 粉碎包装按要求粉碎、待检。

检验合格后,进行内包、外包、入库。

收率为99.5%。

第三章物料衡算3.1 计算方法与原则3.1.1 物料衡算的目的生产工艺流程框图只是定性地表示,在由原料转变成最终产品的过程中,要经过哪些过程及设备,在图中一般以椭园框表示化工过程及设备,用线条表示物料管线及公用系统管线,用方框表示物料。

这种框图只有定性的概念,没有定量的概念,只有经过车间物料衡算,才能得出进入与离开每一过程或设备的各种物料数量、组分,以及各组分的比例,这就是进行物料衡算的目的。

车间物料衡算的结果是车间能量衡算、设备选型、确定原材料消耗定额、进行化工管路设计等各种设计项目的依据。

对于已经投产的生产车间,通过物料衡算可以寻找出生产中的薄弱环节,为改进生产、完善管理提供可靠的依据,并可以作为检查原料利用率及三废处理完善程度的一种手段。

3.1.2 物料衡算的依据在进行车间物料衡算前,首先要确定生产工艺流程示意框图,此图限定了车间物料衡算的范围,以指导设计计算既不遗漏,也不重复。

其次要收集必需的数据、资料,如各种物料的名称、组成及含量;各种物料之间的配比,主、副反应方程式、主要原料的转化率、总收率及各部收率等。

3.1.3 物料衡算基准本设计中的化工过程均属间歇操作过程,其计算基准是将车间所处理的各种物料量折算成以天数计的平均值,从起始原料的投入到最终成品的产出,按天数平均值计将恒定不变。

由设计任务规定的产品年产量及年工作日,计算出产品的平均日产量,日产量确定后,再根据总收率可以折算出起始原料的日投料量,以此为基础就完成车间物料衡算。

3.2 生产时间按照一年300天计算3.3 硫辛酸生产物料衡算3.3.1工艺收率及所用原料的物性工作参数表3-1 各工段的相关经验参数各工段收率:环合工段总收率=58%水解工段总收率=90%精制工段总收率=0.98×0.98×0.98×0.998×100%=94%粉碎包装工段总收率=0.997×0.998×100%=99.5%总收率=单程收率=环合工段总收率×水解工段总收率×精制工段总收率×粉碎包装工段总收率=0.58×0.90×0.94×0.995×100%=48.8%硫辛酸产品的纯度:0.995硫辛酸实际纯品日产量=硫辛酸年产量×纯度/(工作日-1)=150000×0.995/(300-1)=499.16kg注:由于第一天没有出料,300天出料299批,所以计算实际产量时出料300-1=299批硫辛酸理论纯品日产量=实际纯品日产量/单程收率=499.16/0.488=1022.87kg 3.3.2年产量及工作日根据计算,年产量及工作日见表3-2表3-2 年产量及工作日表3.3.3环合工段的物料衡算原料为6,8-二氯辛酸乙酯,用A表示,单位:kg 分子量:241.18(1)进料量原料A投料量=日产理论硫辛酸×原料A分子量/硫辛酸分子量=1195.59kg 原料A投料量=原料A纯品投料量/含量=1207.66kg原料A中杂质量=原料A投料量-原料A投料量(纯)=12.08kg水合硫化钠投料量=原料A投料量×投料比=1328.43kg水合硫化钠纯品投料量=水合硫化钠投料量×含量=1315.15kg水合硫化钠中的杂质=投料量-投料量纯=13.28kg硫磺投料量=原料A投料量×投料比=205.30kg硫磺纯品投料量=硫磺投料量×含量=203.25kg硫磺中杂质量=投料量-纯量=2.05kg纯化水投料量(纯)=原料A投料量×投量比=603.83kg四丁基溴化铵投料量=原料A投料量×投料比=108.69kg四丁基溴化铵纯品投料量=四丁基溴化铵投料量×含量=107.60kg四丁基溴化铵中杂质量=四丁基溴化铵投料量-四丁基溴化铵投料纯=1.09kg 乙醇投料量=原料A投料量×投料比=2415.33kg乙醇纯品投料量=乙醇投料量×含量=2294.56kg乙醇中杂质量=乙醇投料量-乙醇投料量纯量=120.77kg(2)出料量对于硫化反应:水合硫化钠的反应量=水合硫化钠纯品投料量×硫化转化率=1315.14×0.99=1301.99 kg水合硫化钠的残留量=水合硫化钠纯品投料量-水合硫化钠的反应量=1315.14—1301.99=13.15kg硫磺反应量=水合硫化钠反应量×硫磺分子量/水合硫化钠分子量=1301.99×32.06÷240.24=173.75kg硫磺残留量= 硫磺纯品投料量-硫磺反应量=29.50kg二硫化钠生成量=水合硫化钠反应量×二硫化钠分子量/水合硫化=596.80kg 水生成量=水合硫化钠反应量×水分子量×9/水合硫化钠分子量=878.94kg对于环合反应:原料A的反应量=原料A纯品投料量×环合转化率=693.44kg原料A的残留量=原料A纯品投料量-原料A的反应量=502.15kg二硫化钠反应量=原料A反应量×二硫化钠分子量/原料A分子量=316.62kg 二硫化钠残留量=硫化中二硫化钠生成量-环合中二硫化钠反应量=280.18kg 硫辛酸乙酯生成量=原料A反应量×硫辛酸乙酯Mr/原料A Mr=673.95kg 氯化钠生成量=原料A反应量×氯化钠分子量×2/原料A分子量=336.11kg 水的总量=纯化水的投料量+水的生成量=1482.78kg环合段总杂质量=原料A中杂质量+水合硫化钠中杂质量+硫磺中杂质量+四丁基溴化铵中杂质量+乙醇中杂质量=149.27kg(3)环合工段进出料平衡通过计算,环合工段的各种物料进出量见表3-3。