第12章 硬脆材料与难加工材料磨削

光电子材料磨粒加工技术综述

光电子材料磨粒加工技术综述毕佳;郑萌萌【摘要】以石英晶体、单晶硅、钽酸锂、铌酸锂、陶瓷、红蓝宝石等为代表的光电子材料在光电子元件中的应用越来越广泛.本文从线锯切、磨削两个方面详细阐述了光电子材料的磨粒加工技术原理、影响因素及优缺点,并对光电子材料磨粒加工技术发展趋势进行了展望,为下一步研究提出了需要重点关注的领域.【期刊名称】《北京印刷学院学报》【年(卷),期】2018(026)003【总页数】3页(P66-68)【关键词】光电子材料;磨粒加工;线锯切;磨削【作者】毕佳;郑萌萌【作者单位】烟台职业学院,烟台 264000;曲阜师范大学,曲阜 273165【正文语种】中文【中图分类】TG58一、概述20世纪后期,由光学和电子学结合而形成的新型技术——光电子技术快速发展,并广泛应用于光电显示、光电通信、光电存储、光电转化和光电照明等。

近年来,随着电子信息、通讯、自动控制产业的快速发展,各种光电子元件越来越呈现出高性能化的发展趋势。

以石英晶体、单晶硅、钽酸锂、铌酸锂、陶瓷、红蓝宝石等为代表的光电子材料在光电子元件中的应用越来越广泛[1]。

根据光电子元件材料的特性,将其分为:硬脆性材料。

硬脆性材料具有“两高一大一易”特点,即熔点高、硬度高(莫氏>6.5)、脆性大、易开裂,硬脆性材料的韧性和强度与金属材料有着较大差别,超精密加工难度大。

硬脆性材料代表有石英晶体、工程陶瓷、光学玻璃、单晶硅片、蓝红宝石等。

软脆性材料。

软脆性材料在光纤通讯领域应用,具有传输损耗小、色散小;应用于光电池领域,具有光电转换效率高、抗辐射性能好、变化小等优势。

软脆性材料物理特性表现为又脆又软,以铌酸锂和钽酸锂晶片为代表,硬度普遍较低(莫氏<6,如砷化镓单晶片莫氏硬度为4.5,磷化铟单晶片莫氏硬度为3),此外,软脆性材料还具有易开裂、易出划痕、韧性高等特点。

从表一光电子材料的物理特性来看,与普通金属材料使用其物理机械性能不同的是,其更加注重材料的光电、压电和热电性能,以光电子材料制成元件的成品对光电子材料要求更加注重:1)精度更高。

难加工材料有哪些

难加工材料有哪些难加工材料是指那些在加工过程中难以获得理想加工表面质量和形状精度,以及难以获得较高的加工效率的材料。

这些材料通常具有高硬度、高强度、高熔点、高塑性变形抗力、高切削温度等特点。

难加工材料的加工难度主要表现在切削加工、磨削加工和电火花加工等方面。

下面将介绍一些常见的难加工材料。

1. 高硬度合金钢。

高硬度合金钢是一种具有较高硬度和强度的金属材料,通常用于制造刀具、模具等工具。

由于其硬度高,切削加工时易导致刀具磨损严重,加工表面质量难以保证。

2. 耐磨铸铁。

耐磨铸铁是一种具有较高硬度和耐磨性能的铸铁材料,常用于制造耐磨零件。

在磨削加工过程中,由于其硬度高、磨损性能好,磨削难度大,加工效率低。

3. 钛合金。

钛合金是一种具有优良的耐腐蚀性能和高强度重量比的金属材料,广泛应用于航空航天、航空发动机、航空航天器等领域。

由于其熔点高、塑性变形抗力大,切削加工难度大,易引起刀具磨损严重。

4. 陶瓷材料。

陶瓷材料具有优良的耐磨、耐腐蚀性能,常用于制造高温零部件、切削工具等。

然而,由于其脆性大、导热性差,磨削加工难度大,易导致加工表面裂纹和破损。

5. 难加工不锈钢。

难加工不锈钢是一种具有较高硬度和耐腐蚀性能的不锈钢材料,常用于制造化工设备、食品加工设备等。

由于其切削性能差,易导致刀具磨损,加工难度大。

6. 高硬度陶瓷。

高硬度陶瓷是一种具有极高硬度和耐磨性能的材料,常用于制造切削工具、轴承零件等。

然而,由于其脆性大、导热性差,磨削加工难度大,加工效率低。

综上所述,难加工材料主要包括高硬度合金钢、耐磨铸铁、钛合金、陶瓷材料、难加工不锈钢和高硬度陶瓷等。

这些材料在加工过程中具有较高的硬度、强度和耐磨性能,因此加工难度大,加工效率低。

针对这些材料的加工难题,需要采用合适的切削工艺、磨削工艺和电火花加工工艺,以提高加工质量和效率。

金属工艺学电子教学教案——第十二章 切削加工基础知识(高教版 王英杰主编)

第十二章切削加工基础知识一、教学组织1.复习提问10分钟2.讲解75分钟3.小结5分钟二、教学内容第一节切削加工概述一、切削加工的实质和分类♦切削加工是指利用切削工具从工件上切除多余材料,获得符合预定技术要求的零件或半成品的加工方法。

切削加工包括机械加工和钳工加工两种,其主要形式有:车削、钻削、刨削、铣削、磨削、齿轮加工以及钳工等。

二、切削加工在工业生产中的地位及特点(1)切削加工可获得相当高的尺寸精度和较小的表面粗糙度参数值。

(2)切削加工几乎不受零件的材料、尺寸和质量的限制。

第二节切削运动与切削用量一、切削运动♦在切削过程中,加工刀具与工件间的相对运动,就是切削运动。

切削运动包括主运动和进给运动两个基本运动。

1.主运动♦主运动是由机床或人力提供的主要运动,它促使刀具和工件之间产生相对运动,从而使刀具前面接近工件。

主运动可以是旋转运动,也可以是直线运动。

多数机床的主运动为旋转运动,如车削、钻削、铣削、磨削中的主运动均为旋转运动。

2.进给运动♦进给运动是由机床或人力提供的运动,它使刀具与工件之间产生附加的相对运动,加上主运动,即可不断地或连续地切屑,并获得具有所需几何特性的已加工表面。

进给运动有直线、圆周及曲线进给之分。

直线进给又有纵向、横向、斜向三种。

任何切削过程必须有一个,也只有一个主运动。

进给运动则可能有一个或几个。

主运动和进给运动可以由刀具、工件分别来完成,也可以是由刀具单独完成。

二、切削用量切削用量要素包括切削速度、进给量和背吃刀量三个要素。

要完成切削,三者缺一不可,故又称为切削用量三要素。

♦待加工表面──工件上有待切除的表面;♦已加工表面──工件上经刀具切削后产生的表面;♦过渡表面──工件上由切削刃形成的那部分表面,它是待加工表面和已加工表面之间的过渡表面。

1.切削速度υc♦切削速度是指切削刃上选定点相对于工件的主运动的瞬时速度,单位为m/s 。

2.进给量f♦进给量是指主运动的一个循环内(一转或一次往复行程)刀具在进给方向上相对工件的位移量。

硬脆材料切削加工特性分析研究

硬脆材料切削加工特性分析研究近年来,随着科学技术的不断发展,工业制造领域中的材料加工也得到了极大的发展。

硬脆材料是其中一类重要的工程材料,其硬度高、脆性大的特点使得其加工变得更加具有挑战性。

本文将对硬脆材料切削加工特性进行深入分析研究。

一、硬脆材料的切削加工难点硬脆材料的切削加工由于其硬度高和脆性大的特点,使得其在加工过程中容易产生裂纹和断裂。

这种高难度的加工需求使得对硬脆材料的加工技术提出了更高的要求。

1.1 硬脆材料的特性硬脆材料的硬度高,常见的硬脆材料有氧化铝、碳化硅等。

其硬度为金属材料的几倍甚至几十倍,因此很难通过传统的金属切削工具进行加工。

同时,硬脆材料的脆性也非常大,对应力的承受能力较低。

因此,在切削加工时容易出现断裂和损坏的情况。

1.2 切削加工难题硬脆材料的切削加工过程中,容易出现一些难题。

例如,由于硬脆材料表面的硬度高,切削工具很容易磨损,导致切削效果下降,进而影响加工质量。

此外,硬脆材料的断裂风险较大,需要考虑如何减小应力集中、降低裂纹的产生。

二、硬脆材料切削加工分析为了解决硬脆材料切削加工过程中的难题,研究人员通过各种手段进行了深入的分析,以下将从切削效果、切削机理以及加工参数等方面进行分析。

2.1 切削效果分析硬脆材料的切削效果是评估加工质量的重要指标之一。

在硬脆材料切削过程中,切屑的形态、加工表面的光洁度等均会对切削效果产生影响。

研究人员通过实验观察和表面分析等手段,分析切削效果与切削刃的形状、切削速度、进给速度等因素之间的关联。

2.2 切削机理分析硬脆材料的切削机理是指硬脆材料在切削过程中物质的去向和能量的转化规律。

常见的切削机理有破碎型切削、切削溶熔、塑性变形等。

通过对切削机理的深入研究,可以优化切削工具的设计和加工工艺的控制,提高切削加工的效率和质量。

2.3 加工参数分析加工参数是切削加工过程中的重要因素,包括切削速度、进给速度、切削深度等。

研究表明,合理的加工参数选择对硬脆材料的切削加工效果具有重要的影响。

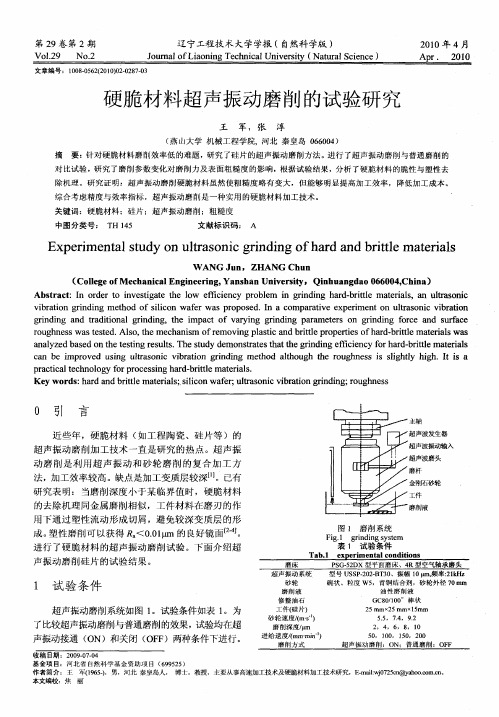

硬脆材料超声振动磨削的试验研究

Vo. 1 29 N o. 2

文章编 号 :1 0 —5 2 2 1 )20 8 — 3 0 80 6 (0 00 —2 70

辽宁工程技术大学学报 ( 自然科学版 )

J un l f a n n c nc l ie s y( tr l ce c o r a o igTe h ia v ri Nau a in e) o Li Un t S

vi r to i di t o f slc n wa e spr p s d.I o a a ie e p rme to ul a o i i r to b ai n grn ng me h d o i o f rwa o o e i n a c mp tv x e r i n n t s n c v b ai n r

引 言

主轴

近 些年 ,硬 脆材 料 ( 如工 程 陶瓷 、硅片 等 )的

超 声振 动磨 削加 工技 术 一直是 研 究 的热 点 。超 声 振

超 声波发生器 超 声波振动输 入

动 磨 削是 利 用 超 声 振 动 和 砂 轮 磨 削 的复 合 加 工 方 法 ,D m效 率较高 。缺 点是加 工变质层 较深 【。已有 i e J J 研 究表 明 :当磨 削深度 小 于某 临界值 时 ,硬脆 材 料

Ab t a t n o d r t n e t ae t e l w f c e c r b e i r d n a d b i l tra s n u ta o i s r c :I r e o iv s g t h o e in y p o lm n g n i g h r — rt e ma e i l,a l s n c i i i t r

c n b mpo e s g ut s ncvbain gidn to l o g eru h esi sg t i . ti a a e i rv d u i l ao i irt n ig me d at u h t o g n s s l hl hg I s n r o r h h h i y h

【练习】第12章练习题

【关键字】练习第一、二章练习题一填空题1.将电、热、光、声、化学等能量或者组合施加到工件被加工的部位上,从而实现去除材料的加工方法称为;常见的特种加工方法有:, ,, ,等。

2.电火花加工适用于材料的加工;激光加工适用于材料的加工;电化学加工适用于材料的加工;超声加工适用于材料的加工。

3.电火花加工按工件和工具电极相对运动的关系可分为:电火花、电火花、电火花、电火花、电火花表面强化和刻字等类型。

4.电火花加工的电参数主要包括、、、、、和等。

5.评定电火花加工表面质量的主要参数是:、、。

6.电火花型腔加工时使用最广泛的工具电极材料是、、等。

7.在电火花加工中,为使脉冲放电能连续进行,必须靠和来保证放电间隙。

8.电火花加工中一次放电过程大致可分为、、及等四个阶段(电火花加工的微观物理过程)。

9.影响电火花加工材料放电腐蚀的主要因素、、、等。

10.电火花加工中,当正极的蚀除速度大于负极时,工件应接,工具电板应接,形成加工。

11.电火花加工中,电规准参数的不同组合可构成三种电规准,即、、。

12.电火花加工中,粗规准主要用于加工。

对它的要求是生产率,工具电极损耗。

13.电火花加工中,精规准用来进行加工,多采用电流峰值、频率和脉冲宽度。

14.电火花加工中,是影响电火花加工精度的一个主要因素,也是衡量电规准参数选择是否合理,电极材料的加工性能好坏的一个重要指标。

15.在电加工工艺中,可利用加工斜度进行加工。

如加工凹模时,将凹模面朝下,直接利用其加工斜度作为凹模。

16.型腔模电火花加工的工艺方法主要有、和等三种基本方法。

17.当采用单电极平动法加工型腔时,应选用损耗、生产率的电规准对型腔进行粗加工,然后利用平动头带动电极作运动,同时按照的加工顺序逐级转换电规准。

18.由于型腔加工的排气、排屑条件较差,在设计电极时应在电极上设置适当的和。

19.影响电火花加工精度的主要因素有:及其一致性、及其稳定性和。

20.电火花加工粗加工时工件常接极,精加工时工件常接极;线切割加工时工件接极;电解加工时工件接极;电解磨削时工件接极;电镀时工件接极。

《精密和超精密加工技术(第3版)》第3章精密磨削和超精密磨削

2018/3/11

第1节 概述

二、精密和超精密砂轮磨料磨具

磨料及其选择

超硬磨料制作的磨具在以下几方面能够满足精密加工和超精密加工 的要求,因此使用广泛。

1)磨具在形状和尺寸上易于保持,使用寿命高,磨削精度高。

2)磨料本身磨损少,可较长时间保持切削性,修整次数少,易于保持精度。

3)磨削时,一般工件温度较低,因此可以减小内应力、裂纹和烧伤等缺

磨具的形状和尺寸及其基体材料

根据机床规格和加工情况选择磨具的 形状和尺寸。 基体材料与结合剂有关。

2018/3/11

第1节 概述

三、精密和超精密涂覆磨具

涂覆磨具分类

根据涂覆磨具的形状、基底材料和工作条件与用途等,分类见下表

涂 覆 磨 具

工 作 条 件

基 底 材 料

形 状

耐 水 (N)

2018/3/11

精密砂带磨削:砂带粒度F230~F320,加

工精度1μm,Ra0.025; 超精密砂带磨削:砂带粒度W28~W3,加工精 度0.1μm,Ra0.025~0.008μm。

2018/3/11

第1节 概述

一、精密和超精密加工分类

游离磨料加工

磨料或微粉不是固结在一起, 而是成游离状态。 传统方法:研磨和抛光 新方法:磁性研磨、弹性发射 加工、液体动力抛光、液中研 抛、磁流体抛光、挤压研抛、 喷射加工等。

第3章 精密磨削和超精密磨削 3.1 概述

3.2 精密磨削 3.3 超硬磨料砂轮磨削

3.4 超精密磨削

3.5 精密和超精密砂带磨削

2018/3/11

第1节 概述

精密和超精密磨料加工是利用细粒度的磨粒和 微粉对黑色金属、硬脆材料等进行加工,得到高 加工精度和低表面粗糙度值。对于铜、铝及其 合金等软金属,用金刚石刀具进行超精密车削是 十分有效的,而对于黑色金属、硬脆材料等,用 精密和超精密磨料加工在当前是最主要的精密 加工手段。

硬脆材料端面微磨削的磨削力及试验研究

硬脆材料端面微磨削的磨削力及试验研究王克军;刘璇;李辉;王力影【摘要】端面微磨削对于加工硬脆材料具有显著的优势.磨削力是磨削机理研究的主要参数之一.本文基于微磨削的特点和逆磨与顺磨的不同,建立了磨削力模型.采用石英玻璃对端面微磨削进行实验研究.通过实验数据对理论模型参数值进行确定,完善并修正磨削力模型.通过实验测得的数据验证磨削力理论模型的正确性,并分析误差产生的原因.%Micro end grinding has significant advantages for processing hard and brittle materials.Grinding forces are important characteristic parameters of micro grinding mechanism research.A theoretical model of the grinding force is built which considers micro grinding characteristics and the differences between up grinding and down grinding.The silica glass is used for grinding experiment research.Through the experiment data, parameter values of the theoretical model can be determined, and the grinding force model can be perfected.The experimental data verifies the theoretical model of grinding force and the error is analyzed.【期刊名称】《科学技术与工程》【年(卷),期】2016(000)029【总页数】5页(P212-216)【关键词】端面微磨削;磨削力;顺磨;逆磨【作者】王克军;刘璇;李辉;王力影【作者单位】河北工业大学机械工程学院,天津 300130;河北工业大学机械工程学院,天津 300130;河北工业大学机械工程学院,天津 300130;河北工业大学机械工程学院,天津 300130【正文语种】中文【中图分类】TG580.61微磨削技术采用磨头直径小于1 mm的微砂轮,加工尺寸在1 mm以下,加工精度在0.01~0.001 mm的零件,根据所需工件形貌对材料进行机械去除,尤其适用于加工脆硬材料微型零件[1]。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

上两式分别预测了四面体压头时P与C的比例 关系及球面体压头时P与C的比例关系。 • 材料强度的降低通常是由中央 /径向裂纹 和残余应力的扩展作用引起的。靠近接触 表面的残余压应力在次表面弹 /塑性边界 突然跃迁为拉应力,达到0.1~0.5H (硬 度)。研究表明由压痕引起的残余应力将 使材料强度降低约30%。

College of Mechanical & Vehicle Engineering

第12章 硬脆材料与难加工材料磨削

• 塑性磨削可以提高表面质量,但效率低,经济性差。一种提高塑性变形以获 得较高去除比的可能方法是提高砂轮速度。提高砂轮速度能降低切屑厚度, 从而降低每磨粒磨削力,增加塑性变形,减少强度损失。砂轮速度越高,每 粒法向磨削力,越降低。当然塑性变形的比例还与磨削温度有关。普遍认为 温度的增高会降低工件质量,然而当磨削热压氮化硅陶瓷的温度达到800。C 时,工件强度却有所提高。这是由于玻璃质状态使裂纹钝化的缘故。因此, 表面破裂比的降低和塑性的明显增加与磨削温度升高时产生的玻璃质状态有 关。使用移动热源理论,最大的磨削区温度增加值可计算如下:

•

c.塑性流动引起的材料去除——压痕断裂力学指出了在其之下不会出现横向断裂的临 界载荷力的存在。因此在临界载荷以下,塑性磨削方式是普遍存在的。塑性状态下的 磨削样件在强度上都有所提高,表面粗糙度值有所降低。使用装有超精密进给控制的 特殊平面磨床来系统地研究塑性状态下的磨削,得到与单颗磨粒上临界断裂载荷 相对应的临界切深bd可表示为:

•

除横向裂纹外,材料去除还与破碎有关。磨粒前端和其下面的材料破碎是表面圆周 应力和剪切应力分布引起的各种形式破坏的结果。关于陶瓷材料破碎的产生原因, 有的研究解释为破碎是由弹性张力超过临界值以前存在着分散的裂纹引起的。还有 的认为破碎是由运动压头下连续的裂纹分支引起的。这种模型成功地预测了玻璃的 单刃磨削的破碎深度,但对Si3N4 陶瓷磨削的破碎深度的预测值却偏大。这与纯弹性 应力场的假设有关。而实际上材料局部塑性变形对Si3N4的影响很大,则导致应力强 度和破碎深度的降低。

• 式中, F’m是单位宽度磨削力,ε 是磨削力对工件的分配系数,K是导热系数,ρ是密度 ,c是工件的比热容,a是切深,ds是当量直径。因此在更高的磨削温度时, 破裂百分比的降低也可以减小强度损失。

• 将PL*值与单磨粒平均载荷相比较,可用来预测磨削过程是横向断裂过程 还是塑性切除过程。如磨削氧化硅过程中,单粒法向载荷力要小于估算 的临界载荷(约30N),这说明主要是塑性切除,而不是横向断裂。而 预算的中央裂纹临界载荷 (Si3N4是3N)要比横向裂纹小得多,这说明 塑性磨削可以产生中央裂纹和材料强度降低。

6

College of Mechanical & Vehicle Engineering

第12章 硬脆材料与难加工材料磨削

• 1.2 工程陶瓷磨削机理 – 为获得最优的磨削参数,需要掌握基本的磨削机理和磨削参 数对工件表面损伤及机械性能的影响。 – 多年来对陶瓷磨削机理的研究,绝大多数的研究集中在压痕 断裂力学模型与切削模型近似。在压痕断裂力学模型近似中 磨粒与工件相互作用的模型是建立在理想化的裂纹系统和由 压头所产生的变形的基础上的。切削模型近似则包括单刃和 多刃切削力的测量,以及对磨屑的显微观察及对表面地貌的 显微观察。这两种模型的建立都为研究陶瓷磨削机理提供了 重要依据。

•

α 、η 、γ 是常数。

• 残余部分的残余应力是裂纹扩展的主要原 因。残余应力的应力强度系数 Kγ 为

•

X为常数,V1为压痕体积,V为塑性区体积。

College of Mechanical & Vehicle Engineering

第12章 硬脆材料与难加工材料磨削

• 1.2 工程陶瓷磨削机理 • a.定点压头作用下的中央/径向裂纹 • 球面压头载荷与裂纹长度的关系为

• 式中

磨削后由中央裂纹引起的断裂强度δ f可由下式估算: • Fn是与作用于压痕载荷P 类似的每个磨粒的法向磨削力。m为指数,锋锐砂轮 指数 m=0.21,磨钝砂轮指数 m=0.32。

College of Mechanical & Vehicle Engineering

第12章 硬脆材料与难加工材料磨削

3

College of Mechanical & Vehicle Engineering

第12章 硬脆材料与难加工材料磨削

12.1.1 工程陶瓷的种类及材料特性 工程陶瓷是三大工程结构材料之一。它具有高硬度、耐热 性、耐腐蚀性、耐磨性、重量轻、脆性大的特点。陶瓷种类繁 多;工程陶瓷分氧化铝系、氧化锆系、氮化硅系、碳化硅系。 常用工程陶瓷材料特性示于表12-1。 工程陶瓷的结晶体是由共价键、离子键或两者混合组成。 Si3N4、SiC中主要是共价键, Al2O3、 ZrO2主要是离子键。共 价键强的陶瓷塑性好,即使是在高温下其破坏韧性也不降低。 离子键结合的陶瓷,其破坏强度依赖于温度的高低。共价键的 方向性使晶体拥有较高的抗晶格畸变和阻碍位错发展的能力, 陶瓷呈现高的硬度和弹性模量。

College of Mechanical & Vehicle Engineering

第12章 硬脆材料与难加工材料磨削

• 1.2 工程陶瓷磨削机理 • c.横向断裂和破碎 • 横向裂纹在卸载时产生于靠近塑性区底部,并在与工件表面几乎平行的面上 扩展,裂纹向自由表面的偏移导致材料的断裂去除,即形成切屑。横向裂纹 长度Cc可用简单的样板原理建立模型。用h表示工件表面到裂纹的距离,且 CC》h时,则裂纹大小CL为

College of Mechanical & Vehicle Engineering

第12章 硬脆材料与难加工材料磨削

• 1.2 工程陶瓷磨削机理

• 2.切削模型近似

• 切削模型近似是包括切削力测量、磨屑形貌及加工表面形貌研究在内的普通磨削机理

研究方法。磨削力测量所获得基本参数是单位磨削能,即去除单位体积材料的磨削能

• 式中 • Y是一个与裂纹几何形状和方向有关的常数

College of Mechanical & Vehicle Engineering

第12章 硬脆材料与难加工材料磨削

• 1.2 工程陶瓷磨削机理 • a.定点压头作用下的中央/径向裂纹 • 根据断裂力学理论和综合考虑载荷对 裂纹大小的影响与产生压痕后法向作 用力对强度的影响,即可得到在球面 体压头作用下的断裂强度δ f:

College of Mechanical & Vehicle Engineering

第12章 硬脆材料与难加工材料磨削

• 1.2 工程陶瓷磨削机理 • a.定点压头作用下的中央/径向裂纹 • 根据断裂力学理论和综合考虑载荷对 裂纹大小的影响与产生压痕后法向作 用力对强度的影响,即可得到在四面 体压头作用下的断裂强度δ f:

研 究 生 课 程

磨削理论与工艺

之 硬脆材料与难加工材料磨削 机械与运载工程学院 2009.05

第12章 硬脆材料与难加工材料磨削

12.1

工程陶瓷磨削

12.2

玻璃的磨削

12.3

石材的磨削加工

2

College of Mechanical & Vehicle Engineering

第12章 硬脆材料与难加工材料磨削

•

H—材料硬度; E —材料弹性模量;Kc —材料断裂韧性; Ψ —压头相对棱边的夹角; ζ —常数。

College of Mechanical & Vehicle Engineering

第12章 硬脆材料与难加工材料磨削

• 1.2 工程陶瓷磨削机理 • a.定点压头作用下的中央/径向裂纹

• 上式所表达的关系只适用于所加载荷大于使 材料产生中央裂纹的临界状况。临界载荷P* 为

• 1.2 工程陶瓷磨削机理 • b.移动压头作用下的中央/径向裂纹 • 在磨削过程中一个有效磨粒不仅承受定点压痕那样的法向载荷 ,还要承受运动方向上的切向载荷。由法向力Fn及切向力Ft共 同作用于材料表面某点所产生的弹性应力场,可用米切尔 ( Njdifmm)方法建立模型如下:

• •

λ 和μ 为勒穆弹性常数; γ θ Ψ 极坐标。

College of Mechanical & Vehicle Engineering

第12章 硬脆材料与难加工材料磨削

• • 1.2 工程陶瓷磨削机理 c.横向断裂和破碎

•

由于横向裂纹引起材料去除,常用它的大小来估算磨耗比 。假设在图12-2中法向载荷P作用下单颗磨粒的去除体积与 横向裂纹大小及接触长度L成比例,则总的体积去除量VL为

College of Mechanical & Veh料磨削

• 1.2 工程陶瓷磨削机理 • a.定点压头作用下的中央/径向裂纹

• 中央 /径向裂纹的大小是使用解决表面点载 荷弹性应力场的布欣尼奇 (Cpvttjoftr)方法 预测的。中央裂纹的扩展分解为弹性部分和 不可逆 (残余)部分。弹性部分产生中央裂 纹并使其在加载中向下扩展,而残余部分是 在压头回撤后使裂纹继续扩展。通过建立压 头下由弹性基体包围的扩展塑性区压痕模型 ,可获得由尖端四面体压头加载卸载后的稳 定裂纹大小C与加载力P的关系为

。任何磨粒与工件相互作用的关系机理都和单位磨削能数值一致,它取决于切削工艺 参数。

College of Mechanical & Vehicle Engineering

第12章 硬脆材料与难加工材料磨削

•

•

a.磨削——对各种脆性材料磨屑的观察都说明陶瓷材料的去除主要是脆性断裂的结果

b.划痕与磨削表面的显微观察——Si3N4、Al2O3陶瓷的刻划实验显示了沿沟痕的塑性 变形、横向断裂和破裂铲除现象、刀头下前方的破碎现象。当在磨削表面上观察到单 个划痕形成主要与塑性变形有关时,这可能与前面描述的断裂引起材料去除的结果相 矛盾。然而需要注意的是,磨削后遗留在表面的沟痕只相当于单一切削中最浅的部分 。而且在100。C、49%浓度的氟化氢溶液中浸蚀‘i后,绝大多数的变形条痕被去掉, 这说明多数的变形表面层由玻璃 (非晶体)材料组成。