锡铜合金电镀新技术

镀铜生产技术配方工艺专利技术大全

镀铜生产技术配方工艺专利技术大全镀铜生产技术配方工艺专利技术大全(本集200元,含下列135项;)特别提示:专利技术资料光盘详细阐述了各行业/各项目的技术领域、技术分析、新产品发明的市场背景、新产品制作的主要技术原理、实现该产品的生产工艺过程、原料配方以及该项目的研制单位名称、通信地址、研制时间等。

国家专利全文说明书。

含技术配方、加工工艺、质量标准、专利发明人、权利要求书、说明书附图等。

为您的企业进行产品研发提供第一手宝贵资料。

以下各项资料全部在一张光盘内,在Windows操作系统运行环境下,可以直接打开、阅读、打印,均已被编成pdf格式,这在业内独树一帜。

光盘价格200元/张打印手册+光盘300元/套1、在半导体器件制造中用于直接镀铜和填充而形成互连的方法和组合物2、有选择性地电镀铜、锡的线路板的制作方法3、用于通过化学镀铜形成图案化铜线条的系统和方法4、钢铁件无氰电镀铜的方法5、一种无氰碱性镀铜液及其制备和使用方法6、EDTA体系无氰电镀铜液及其使用方法7、连续电镀铜的方法8、电路板镀铜装置9、聚合蓝染料及该聚合蓝染料在酸性电镀铜工艺中的应用10、聚合红染料及该聚合红染料在酸性电镀铜工艺中的应用11、一种同轴电缆用镀铜铝管内导体12、镀铜的高纵横比过孔及其制造方法13、阻燃性粘结剂组合物、挠性镀铜叠层板和覆盖膜14、一种羟基乙叉二膦酸预镀铜废水的综合处理方法15、一种无氰预镀铜电镀液16、电解镀铜方法17、一种铝及铝合金基材上镀铜的工艺方法及其产品18、用于铜覆的镀铜液及其对永磁材料的表面镀铜方法19、无氰预镀铜工艺方法20、橡胶物品增强用的镀铜钢丝及其制造方法21、表面具有镀铜覆膜的稀土类永久磁铁的制造方法22、电解镀铜的方法23、连续电镀铜的方法24、一种化学镀铜用的前处理液25、镀铜焊丝26、铝线材的镀铜工艺27、黄铜线材的镀铜工艺28、回收镀铜清洗液中铜离子的方法29、镀铜浴的配方30、镀铜方法31、一种焦磷酸盐镀铜废水的处理方法32、在陶瓷基板制作小孔径镀铜贯穿孔的方法33、一种印制线路板电镀铜液34、基板的直接镀铜金属化制造工艺35、一种钛合金电镀铜工艺方法36、一种化学镀铜漂洗废水处理工艺37、化学镀铜老化液的回收处理工艺38、一种化学镀铜溶液及其工艺39、化学镀铜循环处理工艺40、气体保护弧焊用非镀铜实芯焊丝组合件41、无电镀铜和氧化还原对42、改进的无电镀铜组合物43、环境友好的无电镀铜组合物44、硅橡胶化学镀铜工艺45、焦磷酸盐镀铜作为无氰镀铜的打底电镀液46、一种电镀铜阴极挡板制造工艺及装置47、一种碱性无氰镀铜的维护方法48、一种非镀铜埋弧焊丝及其制备方法49、钢铁件酸性预镀铜电镀添加剂及预镀工艺50、酸盐无氰电镀铜包铝镁合金线的生产工艺51、一种纳米碳管表面镀铜的制备方法52、集成电路封装工艺电镀铜凸柱技术53、线状材料的镀铜方法及镀铜线54、无氰预镀铜溶液55、用于非镀铜实芯焊丝生产的润滑剂及其焊丝生产工艺56、无电镀铜溶液和无电镀铜方法57、无电镀铜溶液58、阻燃粘合剂组合物以及使用它的粘合片材、覆盖薄膜和柔性镀铜层压板59、具有优良电弧稳定性的镀铜实芯焊丝60、触击电镀铜方法61、电镀铜浴和电镀铜的方法62、石墨粉化学镀铜工艺63、气缸套表面化学镀铜工艺64、能够在阻挡金属上直接镀铜的阻挡层表面处理的方法65、一种木材表面化学镀铜的组合物及其化学镀铜方法66、超声波降低电镀铜薄膜内应力的方法67、表面处理铜箔及采用该表面处理铜箔制造的挠性镀铜膜层压板以及薄膜状载体带68、线路板中导通孔镀铜厚度的测试方法69、一种锌压铸件无氰碱性浸镀铜的方法70、离子注入铜、镍作为在陶瓷表面化学镀铜的预处理工艺71、电镀铜加速剂分析方法及其沉积电解液72、一种锌合金压铸件直接无氰电镀铜的方法73、用于在非铜可镀层上直接电镀铜的方法74、在其表面上具有镀铜膜的稀土金属基永磁体的生产方法75、用于钢铁件镀铜的预浸剂及其制备方法76、抑制半导体制造过程中镀铜或镀金属表面和电路的腐蚀的方法77、镀铜材料及镀铜方法78、混合型非甲醛还原剂的化学镀铜液79、SiC陶瓷颗粒表面化学镀铜方法80、丙三醇无氰光亮镀铜液81、无镀铜实芯焊丝拉拔用的载体润滑剂82、绞合的镀铜铝电缆及其制造方法83、延长铜(Cu)籽晶与电化学镀铜(Cu)工艺间隔时间的方法84、电镀铜液的分析方法、其分析装置和半导体产品的制造方法85、在图案化的介电层之上电镀铜以增强后续CMP过程的过程均匀性的方法86、气体保护电弧焊无镀铜焊丝87、用于气体保护电弧焊的镀铜焊丝88、一种储氢合金表面化学镀铜的方法89、一种金刚石表面镀钛镀镍镀铜复合结构及制造方法90、一种无镀铜实芯焊丝及其制备方法91、一种镁及镁合金表面化学镀铜的方法92、挠性多层印刷线路板导通孔选择性镀铜的工艺方法93、帘布网镀铜钢丝帘线94、非镀铜焊丝95、一种在硅片上化学镀铜的方法96、镀铜碳化硅颗粒增强镁基复合材料的制备方法97、镀铜碳化硅颗粒增强镁基复合材料98、镀铜石墨颗粒增强镁基复合材料的制备方法99、镀铜石墨颗粒增强镁基复合材料100、晶片级无电镀铜法和凸块制备方法,以及用于半导体晶片和微芯片的渡液101、铁金属基底的化学镀铜102、小直径孔镀铜的方法103、一种超大型水泥表面镀铜的方法104、非金属流液镀铜法105、绝缘基材的原料、印刷电路板、层压板、附着树脂的铜箔、镀铜层压板、聚酰亚胺薄膜、用于106、无甲醛化学镀铜方法及该方法中使用的溶液107、一种化学镀铜镍技术108、电解镀铜法、电解镀铜的磷铜阳极和利用所述方法及阳极镀铜的并且具有低微粒附着的半导体晶片109、铜镀液和镀铜方法110、电镀铜方法、用于电镀铜方法的含磷铜阳极、及用所述方法和阳极电镀的粒子附着少的半导体晶片111、使用不溶阳极的电镀铜方法112、环保型化学镀铜镍磷三元合金催化液及其制备方法113、印刷电路板的内置电容层形成用的含有电介质填料的树脂及用该含有电介质填料的树脂形成了电介质层的双面镀铜.114、镀铜镀镍合金丝生产工艺115、电镀铜方法、电镀铜用纯铜阳极以及使用该方法和阳极进行电镀而得到的粒子附着少的半导体晶片116、电镀铜的R-T-B系磁铁及其电镀方法117、一种在SiC微颗粒表面磁控溅射镀铜膜的方法118、不含甲醛的无电镀铜组合物119、一种挠性线路板及其镀铜方法120、苯胺无铂或钯自聚高分子膜的制备及化学镀铜121、一种镁及镁合金表面电镀铜的方法122、塑料表面镀铜剂及其使用方法123、预镀铜导电极保护装置124、一种镀铜石墨复合材料及其制备方法125、一种镁合金铸件无氰电镀铜的方法126、一种铝镁镀铜线镀铜的生产工艺127、钕铁硼永磁体的焦磷酸盐脉冲电镀铜方法128、印刷线路板及其制造方法、电镀铜方法及电镀铜液129、镀铜电解液130、镁合金无氰镀铜化学镀镍与电镀工艺131、用钢铁、雕塑泥、树脂制作1米-15米镀铜雕塑的方法132、电镀铜的方法133、对物体镀铜或镀青铜的方法和用于该方法的液态混合物134、铅镀铜铂超薄型极板的配方及生产方法135、连续镀铜方法。

无镍枪色锡_钴合金电镀工艺_郭远凯

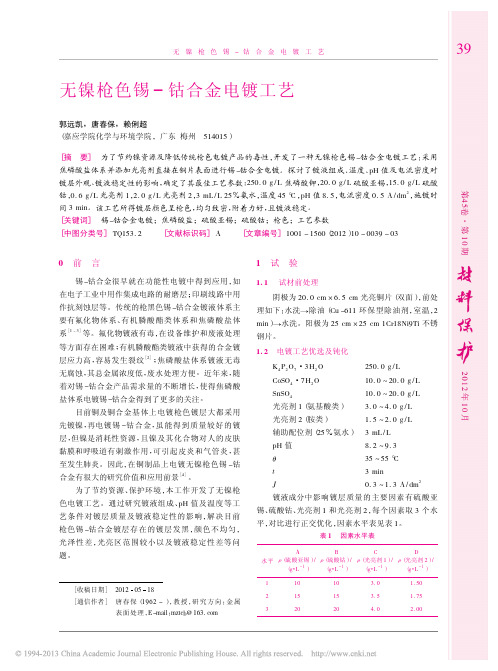

2 理如下: 水洗→除油 ( Cu -611 环保型除油剂, 室温, min) →水洗。阳极为 25 cm ˑ 25 cm 1Cr18Ni9Ti 不锈 钢片。 1. 2 电镀工艺优选及钝化 K4 P2 O7 ·3H2 O CoSO4 ·7H2 O SnSO4 光亮剂 1 ( 氨基酸类) 光亮剂 2 ( 胺类) 辅助配位剂( 25 %氨水) pH 值 θ t J 250. 0 g / L 10. 0 10. 0 3. 0 1. 5 8. 2 35 0. 3 3 min 1. 3 A / dm2 20. 0 g / L 20. 0 g / L 4. 0 g / L 2. 0 g / L 9. 3 55 ħ

消耗, 安全环保, 具有广阔的应用前景。 [ 参 考 文 献 ]

枪色镀层均匀致密, 无明显差别。 GB / T 5270 - 200X 要求。 空气中放置和 60 ħ 湿热试验结 果见表 6 。结果表明: 经优化后的枪色工艺镀层符合 GB 6461 - 86 的外观等级和保护等级评定标准 。

表6

工艺 传统 优化

等。氟化物镀液有毒, 在设备维护和废液处理

[2 ]

等方面存在困难; 有机膦酸酯类镀液中获得的合金镀 层应力高, 容易发生裂纹 ; 焦磷酸盐体系镀液无毒 无腐蚀, 其总金属浓度低, 废水处理方便。 近年来, 随 着对锡 -钴合金产品需求量的不断增长, 使得焦磷酸 盐体系电镀锡 -钴合金得到了更多的关注。 目前铜及铜合金基体上电镀枪色镀层大都采用 先镀镍, 再电镀锡 -钴合金, 虽能得到质量较好的镀 层, 但镍是消耗性资源, 且镍及其化合物对人的皮肤 黏膜和呼吸道有刺激作用, 可引起皮炎和气管炎, 甚 至发生肺炎。因此, 在铜制品上电镀无镍枪色锡 -钴 合金有很大的研究价值和应用前景

化学镀铜与直接电镀工艺

化学镀铜与直接电镀⼯艺⼀次化学镀厚铜孔⾦属化⼯艺不⽤电镀铜的⼀次化学镀厚铜进⾏双⾯板和多层板孔⾦属化,可以显著缩短加⼯周期,降低⽣产成本,⽤此种⼯艺⽅法很容易作出⾼精度的印制板。

通过实践证明⼀次化学镀厚铜的⾦属化孔可靠性要超过电镀铜,因为⼀次化学镀厚铜孔内镀层厚度⾮常均匀,不存在应⼒集中,特别是对于⾼密度的印制板⼩孔⾦属化(φ0.5以下的孔),对电镀来讲很难达到孔内镀层厚度均匀⼀致,⽽⽤化学镀铜的⽅法则是轻⽽易举的事,下⾯介绍双⾯和多层板⼀次化学镀厚铜的⽣产⼯艺。

5.1 双⾯印制板⼀次化学镀厚铜1)⽤液体感光胶(抗电镀印料)制作双⾯电路图形。

然后蚀刻图形。

液体感光胶可以⽤⽹印或幕帘式涂布,幕帘法⽣产效率⾼,⽽且涂层均匀⽆砂眼,⽹印法易产⽣⽓孔砂眼。

液体抗电镀感光胶分辨率⾮常⾼,显影⽆底层。

很容易得到精细的电路图形。

价格⽐⼲膜便宜。

蚀刻电路图形之后⽤5%NaOH去除感光胶层。

2)⽹印或幕帘式涂布液体感光阻焊剂,制出阻焊图形3)再⽤液体感光胶涂布板⾯,⽤阻焊底⽚再次曝光,显影,使孔位焊盘铜裸露出来。

4)钻孔5)化学镀厚铜。

1.酸性除油3分钟2.H2SO4/H2O2粗化3分钟3.预浸处理1分钟4.胶体钯处理3分钟②③④⑤⑥⑦①- ④处理液均为酸性溶液,板⾯上的液体感光胶层不会破坏,其结果是保护板⾯不受浸蚀,在进⾏活化时,孔内和板⾯上的感光胶层吸附了胶体钯。

⑤5%NaOH处理3分钟,然后⽔冲洗板⾯上的感光层,连同感光胶上的胶体钯⼀同被碱溶解下来。

孔内的胶体钯仍然保留。

⑥1%NaOH处理1分钟,然后⽔冲洗,进⼀步去除板⾯上的残胶。

⑦化学镀厚铜4⼩时,铜层厚度可达到20微⽶,化学镀铜过程中⾃动分析⾃动补加化学成份。

适⽤于连续化学镀厚铜的配⽅:CuSO4.5H2O 10g/1EDTA.2Na 40 g/1NaOH 15 g/1双联呲啶10mg/1CN-10mg/1操作条件:温度600C,化学镀铜过程中,通空⽓搅拌化学镀铜溶液,并连续过滤。

电刷镀技术简介

三、电刷镀技术的应用

(1)修复:恢复磨损和几何精度。如曲轴、缸套、液压柱 塞等零部件的磨损、擦伤的修复,模具的修复和防护。 (2)改善零部件的表面性能和表面装饰,如新品刷镀金、 银、铜、镍等保护层,提高零件表面的硬度、耐磨性、光 亮度,工艺品装饰。 (3)获得某些特需的功能性表面。如高温抗氧化性,减小 接触面的滑动摩擦,提高零件的防腐性能和电触点的电气 性能,改善模具的脱模性,改善摩擦的匹配性能,增加导 电、导磁性能。如精密电器、印刷电路板的接插件、高压 开关及其他工件镀镍、镀锡、镀铜、镀镍钨、镀金、银、 钴液等。

§2电刷镀电源及附件

一、电刷镀电源 电刷镀电源是由强电输出、 安培小时计、过载保护三大部 分组成。强电输出部分的作用 是把220V的交流电变为0~30V 连续可调的脉动直流电,用以 刷镀工件;安培小时计的作用 是记录电刷镀过程中所消耗的 电量,从而控制镀层的厚度; 过载保护部分的作用是防止刷 镀电流过载,一旦超载时能迅 速切断主电路,以保护设备和 工件不受损坏。

ቤተ መጻሕፍቲ ባይዱ、电刷镀涂镀笔

电刷镀镀笔的基本结 构与形状如图所示。 根据工件的形状和刷 镀的需要可分为外圆 镀笔、内孔镀笔、平 面镀笔、旋转镀笔和 微型镀笔。镀笔和阳 极的尺寸是依据被镀 工件的形状和尺寸而 定。

三、阳极材料

1、石墨阳极(图2-3) 应用不溶性 材料做阳极是现代刷镀技术的重要特 点,这些不溶性材料多数是由经过专 门提纯,除去了大量金属杂质的高密 度石墨制成的。这种石墨纯度高、结 构细腻且均匀、导电性好、耐高温电 解浸蚀。但石墨阳极经过长期使用后, 特别是在高压、大电流密度下使用, 表面也会被腐蚀。因此,在制作阳极 度材料时常常在石墨表面涂上一层酚 醛树脂胶,以提高其抗腐蚀性能,并 防止污染镀液。 2、铂铱合金阳极 在需要用小尺寸的 阳极时,由于石墨强度低而容易断, 所以可用铂铱合金来制作。合金中铂 铱的含量分别为90%和10%。这种材 料的阳极,一般是在填补凹坑、斑点、 密而深的划伤沟槽,以及在装饰品上 镀金、银等场合下使用。

锡铜合金生产工艺流程

锡铜合金生产工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor.I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!揭秘锡铜合金的生产工艺流程锡铜合金,一种由锡和铜组成的金属合金,因其独特的性能,如良好的耐腐蚀性、高强度和优良的焊接性,被广泛应用于电子、船舶制造、建筑等领域。

铜及铜合金电镀

·40 · Nov. 2007

Electroplating & Pollution Control

Vol. 27 No. 6

铜 清洗 活化 清洗 镀镍 活化 化学镀镍 清洗 下挂

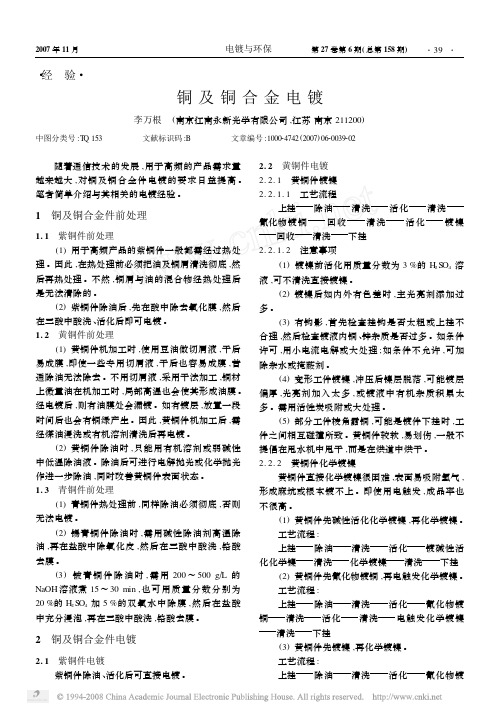

2. 2. 3 黄铜件镀铜2锡2锌三元合金 2. 2. 3. 1 工艺流程

上挂 除油 清洗 出光 清பைடு நூலகம் 活化 清洗 氰化物镀铜 回收 清洗

清洗活化氰化物镀2007年11电镀与环保第27清洗活化清洗活化化学镀镍清洗清洗活化清洗氰化物镀铜回收清洗镀光亮镀层回收清洗镀铜2锡2锌合金回收清洗钝化清洗吹干烘干铜2锡2锌三元合金镀层本身不光亮可加一道电镀光亮镀层工序金

2007 年 11 月

电镀与环保

第 27 卷第 6 期( 总第 158 期) ·39 ·

(3) 有钩影 ,首先检查挂钩是否太粗或上挂不 合理 ,然后检查镀液内铜 、锌杂质是否过多 。如条件 许可 ,用小电流电解或大处理 ;如条件不允许 ,可加 除杂水或掩蔽剂 。

(4) 变形工件镀镍 ,冲压后镍层脱落 ,可能镀层 偏厚 ,光亮剂加入太多 ,或镀液中有机杂质积累太 多 。需用活性炭吸附或大处理 。

收稿日期 :2007204226

镀光亮镀层 回收 清洗 镀铜2锡2锌 合金 回收 清洗 钝化 清洗 吹干

烘干 下挂 铜2锡2锌三元合金镀层本身不光亮 ,可加一道 电镀光亮镀层工序 ,将底材镀光亮后 ,再镀三元合 金 。光亮电镀包括光亮氰化物镀铜 、高分散酸铜 、光 亮仿金 ,但要控制镀层的厚度 。外螺纹的零件不提 倡用高铜低酸的酸铜配方 ,建议采用低铜高酸的高 分散性酸铜 ;不提倡用高整平性酸铜 ,推荐使用结晶 细致光亮低整平的酸铜工艺 。 2. 2. 3. 2 注意事项 (1) 前处理要彻底干净 ,氰化物镀铜层要均匀 细致 ,不烧焦 ,不漏镀 。 (2) 三元合金镀液中 ,铜 、锡 、锌 、氰根 、pH 值 、 镀液温度 、电流密度等工艺参数一旦确定 ,不能随意 更改 。任何一个参数的波动 ,都会引起镀层中各金 属比例的变化 ,从而使镀层物理性能发生变化 ;镀液 中各成分消耗量也会发生很大变化 ,导致镀液比例 失调 。 (3) 在电镀三元合金中 ,工件平面发花 ,一般是 镀液中缺乏光亮剂及湿润剂 。250 mL 霍尔槽试验 很容易验证 。而棱角发黄 ,则是镀液中配位剂过量 , 电流效率下降 ,大量析氢 ,以及添加剂过多 ,从溶液 中析出 ,吸附于棱角与划痕处 ,导致镀层变色 。可用 活性炭吸附 ,过滤 。 (4) 镀层表面有黑线 。这是溶液中润湿剂吸附 在工件上 ,未及时清洗而腐蚀镀层 。 (5) 三元合金镀层要钝化 ,以形成致密的钝化 膜 ,提高耐蚀性 。使用重铬酸钾钝化 ,因钝化膜过 厚 ,不利于焊锡 。可采用铬酸钝化 ,虽耐蚀性稍差 , 但不影响镀层的焊接性能 。 (6) 三元合金镀液充分搅拌是必要的 。一般采 用大功率过滤机 ,起过滤和搅拌作用 ,没有必要担心 K2 CO3 积累 。K2 CO3 能提高镀液的分散能力 。 2. 2. 4 黄铜件镀银

(完整版)零件电镀标准

金属零件镀覆1.范围本标准规定了金属零件镀覆的术语、分类、要求、试验方法、检验规则及标志、包装、运输、贮存。

本标准适用于在零件上进行铜、镍、装饰铬(镍+铬和铜+镍+铬)、银、锌、锡、化学镀镍表面镀覆处理。

2.规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T4955-1997 金属覆盖层覆盖层厚度测量阳极溶解库仑法GB5270-1985 金属基体上的金属覆盖层附着强度试验方法GB/T12306-1990 金属覆盖层工程用银和银合金电镀层GB/T12332-1990 金属覆盖层工程用镍电镀层GB/T12333-1990 金属覆盖层工程用铜电镀层GB/T16921-1997 金属覆盖层厚度测量X射线光谱方法GB/T9799-1997 金属覆盖层钢铁上的锌电镀层GB/T9800-88 电镀锌和电镀隔层的铬酸盐转化模GB/T12599-2002 金属覆盖层锡电镀层技术规范和试验方法GB/T9797-1997 金属覆盖层镍+铬和铜+镍+铬电沉积层GB/T13913-92 自催化镍-磷镀层技术要求和试验方法3.术语、分类3.1术语3.1.1主要表面指工件上某些已镀覆或待镀覆的表面,该表面上的镀层对工作的外观和(或)功能是极为重要的。

通常电镀条件不易镀到表面,如孔内部、深凹处等,一般不作为主要表面, 若因特殊需要而必须按规定厚度镀覆时应在图纸或工艺文件上注明。

3.1.2最小局部厚度在一个工件的主要表面上所测得的厚度最小值,也称最小厚度。

3.2分类3.2.1按不同金属覆盖层分为:电镀铜、镀镍、镀铬、、镀银、镀锌、镀锡。

3.2.2按零件大小分为:大零件——每件表面面积1平方分米以上;中零件——每件表面面积0.3—1平方分米;小零件——每件表面面积0.3平方分米以下。

【精品】DIN-50965电镀层--钢铁和铜及铜合金上的锡镀层(中文版)

D I N-50965电镀层--钢铁和铜及铜合金上的锡镀层(中文版)德国标准 2000年5月电镀层——钢铁和铜及铜合金产品的锡镀层ICS 25.220.40 替代了1982年2月版本前言本标准由DIN材料试验标准委员会制定,采用了DIN EN 1430 中的技术规范。

内容增补本标准与1982年2月版本标准相比,主要变化如下:1.补充了订货技术条件的内容;2.不再对使用条件的数目进行规定;3.对本标准的编辑进行了修改。

先前版本发布情况:DIN 50965: 1962-10/ 、1982-02。

由DIN-Sprachendienst 将德文翻译成英文。

假若出现分歧争议,应以德文原版标准为准(权威版本)1 应用范围本标准制定了钢铁和铜基材料上锡镀层的技术规范,标准中规定了锡镀层的最小厚度以及提供了基体金属表面光洁度和热处理方面的技术条件内容。

本标准不涉及半成品和紧固件(参考DIN EN ISO 4042), 螺纹件必须依据供需双方进行涂覆(电镀)。

注意:使用该标准时,必须遵守相关安全规定,如,TRGA和TRGS 以及《德国危险物质及材料规定》。

2 引用标准及规范性文件本标准包含有标注日期和没有标注日期的标准以及其他出版物规定条款。

这些规范性文件在本标准文本适当场合进行了引用,标准编号和标题如下所列。

对于标注日期的引用文件,其随后所有的修改单或修订版不适用于本标准;对于没有标注日期的引用文件,其最新版本适用于本标准。

引用标准:DIN 32506-3 软钎焊的可焊性检验——镀锡工件试样垂直浸渍试验DIN 50902 金属材料防腐涂层——术语、工艺方法、表面预处理DIN EN 1403 金属材料防腐涂层—电镀层—一般性要求规定的工艺方法DIN EN ISO 2064金属镀层和其他无机涂层—有关涂层厚度测量的定义和规定(ISO 2064:1996)DIN EN ISO 4042 紧固件——电镀层(ISO 4042:1999)引用文件:Technische Regeln für gefährliche Arbeitsstoffe und GefahrstoffeMAK-Liste: Maximale Arbeitsplatzkonzentrationen und biologische Arbeitsstofftoleranzwerte (List of thresholdvalues for dangerous substances at workplaces and compatibility values), 1989 TRK-Liste (List of guideline values for concentrations of hazardous substance at workplaces)Verordnung zum Schutz vor gefährlichen Stoffen, as of 15 November 1999, BGB l. (German Federal Law Gazette) I,No. 52, p. 2233 ff.3术语及定义3.1电镀层电解液中通过阴极沉积产生的金属覆盖层(镀层)(参照DIN 50902)3.2主要表面(有效面积)除非有其他协议,主要表面是指可以接触放入直径20mm球的产品区域译者备注:在DIN EN ISO 2064 中“主要表面”定义为“工件上某些已涂覆或待涂覆镀层的表面,在该表面上镀层对其使用性能和(或)外观至关重要”。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

锡铜合金电镀新技术 众所周知,锡铅(Sn-Pb)合金焊料能优异,在电子元器件的组装领域得广泛应用。但是,非常遗憾的是Sn-Pb中的铅对于环境和人体健康有害,限制使用含铅电子材料的活动已正式启动。在欧洲欧洲委员会已提出电子机器弃物条令案的第3次草案明文规定,在2004年的废弃物中严禁有铅Pb、镉Cd、汞Hg和6价铬Cr等有害物质。在亚洲的日本于1998年已制定出家电产品回收法案,从2001年开始生产厂家对已使用过的废弃家电产品履行回收义务。根据这一法案,? 日本各个家电·信息机器厂家开始励行削减铅使用量的活动。 在这样的背景下,强烈要求开发无铅焊接技术和相应的锡铜Sn-Cu合金电镀技术。 无铅焊料电镀技术要求 关于无铅焊料电镀层和电解液,除了不允许使用含铅物质之外比较难于实现的是要求与以往一直使用的Sn-Pb电镀层有同样的宝贵特性。具体要求的性能,如下所述:(1)环境安全性——不允许有像铅Pb等有害人体健康和污染环境的物质;(2)析出稳定性——获得均匀的外表面和均匀的合金比例;(3)焊料润湿性——当进行耐热试验和高温、高湿试验后,焊料的润湿性仅允许有很小程度的劣化;(4)抑制金属须晶产生;(5)焊接强度粘着性——同焊料材料之间接合可靠性;(6)柔韧性——不发生断裂;(7)不污染流焊槽;(8)低成本;(9)良好的可作业性——主要是指电解容易管理;(10)长期可靠性——即使是长期使用电解液,也能保证电镀层稳定;(11)排水处理——不加特殊的螯合剂(Chelate),可利用中和凝聚沉淀处理方法清除重金属。 在选择无铅焊料电镀技术时,应当综合分析权衡上述诸多因素,选Sn-Pb电镀性能的无铅焊料电镀技术,选择Sn-Cu(合金焊料)电解液的原因作为无铅焊料电镀技术,现已研究很多种,诸如,试图以Sn-Zn、Sn-Bi、Sb-Ag和Sn-Cu电镀取代一直使用的Sn-Pb电镀。然而,这些无铅电镀技术也是各有短、长,并非十全十美。例如,Sn电镀的优点是低成本,确有电子元器采用电镀锡的力方法,因为是单一金属锡,当然不存在电镀合金比率的管理问题。可是,Sn电镀的缺点突出,如像产生金属须晶(Whisker)而且焊料润湿性随时间推移发生劣化。Sn-Zn电镀的长处于在成本和熔点低,美中不足是大气中焊接困难,必须在氮气中实现焊接。Sn-Bi电镀的优势是熔点低而且焊料润湿性优良,其劣势也不胜枚举:因为Bi是脆性金属,含有Bi的Sn-Bi镀层容易发生裂纹,而且组装后的器件引线和电路板焊接界面剥(Liftoff),更麻烦的是电解液中的Bi3+离子在Sn-Bi合金阳极或电镀层上置换沉积。Sn-Ag电镀的优点是接合强度以及耐热疲劳特性都非常好,缺点是成本高,也存在Sn-Ag阳极和Sn-Ag镀层上出现Ag置换沉积现象。 上述的无铅电镀技术都有优异的特性,同时也存在很多有待进一步研究的课题,实用化为时尚早。为此,日本上村工业公司认为Sn-Cu电镀最有希望取代Sn-Pb电镀,可以发展成实用化技术,于是决定开发Sn-Cu电解液。关于Sn-Cu电镀层特性,它除了熔点稍许偏高(Sn-Cu共晶温度227℃)之外,润湿性良好。成本低,对流焊槽无污染,而且可抑制金属须晶生成。 Sn-Cu合金焊料的开发Sn/Sn2+的标准电极电位是-0.136Vvs.SHE(25℃),然而Cu/Cu2+是+0.33V,两者之间的电位差比较大,在—般的单纯盐类电解液里,铜Cu很容易优先析出。而且,当用可溶性Sn阳极或者Sn-Cu合金阳极的时候,由于电解液中的Cu2+离子和阳极的Sn之间置换反应产生析出沉表1标准电解液和作业条件(获得sn-lwt%Cu镀层的情况积。因此,把电解液中的Sn2+和Cu2+的析出电位搞得相接近,需要有抑制铜Cu优析出的络合剂。通过研究各种各样的络合剂,最后终于找到Sn-Cu电解液配方,它能使Sn和Cu形成合金并可抑制在铜Cu阳极上的置换沉积。在这种电解液的基础出上,开发出镀层特性优良的Sn-Cu合金电解液“Soft?Alloy?GTC”,将在下文详细介绍。 Soft?Alloy?GTC的特点 (1)电解液构成及作业条件 关于Soft?Alloy?GTC的标准电解液构成和作业条件,详见表1所示。Soft?Alloy?GTC产品系列对应由滚筒式电镀直到高速电镀的宽阴极电流密度范围应用,同时,用户可根据用途选择电解液,例如,对于耐药性方面有问题的电子元器件可选用中性的电解液。 (2)良好镀层外观 关于Sn-Cu电镀层的表面形状当放大1000倍时观察各种电解液构成的镀层(包括滚筒式电镀、支架式电镀和高速电镀电解液形成的镀层),均都致密且呈现半光泽状。 (3)析出比率 电镀层的析出比率、可作出定量分析。具体作法是使用SUS作为基底进行电镀,把其电镀层溶解到1:1硝酸溶液中,通过原子吸收光;谱分析将获得定量分析结果。例如,在支架电镀的电解液里金属比率和镀层里铜Cu含有率之间的关系如图1所示。在电解液里Cu的含有率增加的情况下,镀层里的铜Cu含有率也几乎成正比地增长,根据这种近似的线性关系很容易管理合金比例;电解液中Cu的含有率与1wt%时的阴极电流密度和镀层中Cu含有率的关系如图2所示,从中不难看出除了在低电流密度时镀层中的Cu含有率偏高—些之外,基本上与电流密度无关,比较稳定。也就是说,电流密度超过2A/cm2以后,基本上镀层中的含Cu率不再受阴极电流密度左右。 ?(4)关于电镀层的熔点 关于Sn-Cu电镀层的熔点测试方法如下,取10mg的Sn-Cu镀层,在流动氮气流速为50mL/分的环境下,将温度由室温开始,以10℃份的升温速度加温到300C,测量其熔点。测试结果,以差示扫描热量分析曲线表示,详见图4所示。对三种样品实测结果,它们的熔融峰值温度都处于Sn-Cu合金的共晶温度227℃附近(详见图4);即使是电镀层样品中的Cu含有率有差异,但是,熔融峰值温度几乎是相同的。 (5)焊料润湿性优秀 有比较才能有鉴别,为了证实Sn-Cu焊料镀层的润湿性是否优秀,采用Meniscograph方法构成的Zero?CrossTime对各种焊料镀层断评比。具体作法是以Soft?Alloy?GTC-20电解液用支架式电镀方法制造出多种焊料镀层样品,通过高温高湿处理(温度:60℃相对湿度:95%,处理时间:168小时)后,进行润湿性评比。具体的Menis-cograph测试条件如表2所示。测试样品的制作过程如下:在铜基础材料上先电镀一层Ni,再在其表面上电镀所要测试的Sn-Cu镀层。用作对比的镀层样品是Sn和Sn-Pb镀尾测试条件完全相同。 评比测试的结果,如图4所示。测试样品和对比用样品,当它们在高温高湿处理之前,各个焊料镀层的润湿性几乎是相同的。但是,经过高温高湿处理之后,利用Zero?Cross?Time进行比较,结果显示在图4里,一目了然。 评比结果,除Sn-3.5wt%Cu镀层的润湿性比Sn-Pb镀层表2Meniscograph测试条件有所劣化之外,其它含铜率不同的Sn-Cu焊料镀层的润湿性劣化程度很小,堪称Sn-Cu焊料镀层润湿性优秀。 (6)抑制金属须晶 在铜质的封装引线框架上分别电镀有含Cu为1、2和4wt%的Sn-Cu镀层,并将它们置入50℃的恒温槽中存放3个月。作为对比的样品,它是在引线框架上电镀有Sn镀层,也上搂按上述条件存放3个月。事后观察各个电镀层发现,作为对比样品的Sn镀层上有明显的针状金属须晶出现,然而种含Cu率的Sn-Cu镀层上却无针状金属须晶。 (7)加工性良好 IC封装引线上的焊料镀层,必须具备柔韧性。因为,引线需要弯曲加工成形,若引线上的焊料镀层缺乏柔韧性,弯曲加工时引起镀层出裂纹并在裂纹处发生基底氧化,从而降低焊接可靠性。为此,曾在0.5mm厚铜板上和42Alloy板上电镀10μm厚的Sn-1wt%cu镀层,按照JIS规格H8504进行弯曲实验,结果良好。在铜板和42Alloy板上的镀层,并未发生裂纹,证实加工性良好。 (8)不污染流焊槽 通常,电子元器件焊接都是采取使用焊料槽的流焊焊接法,焊接过程中由印刷电路板上有Cu溶入并且镀层中的成份也溶入到流焊槽内,形成污染。关于有Cu溶入焊料槽内的问题,如像Sn-Pb焊料槽内有Cu也关系不大,因为已有清除Cu的实用技术。但是,Cu以外的异种金属混入焊料糟时,可能导致流焊特性劣化。为此,日本上村工业公司曾进行过专门研究,该公司开发的Sn-Cu电镀技术和现有的无铅焊料(如像Sn-0.7Cu、.75Cu和Sn-2.5Ag-0.7Cu-1Bi)技术相容,不会对流焊槽造成污染。 (9)在阳极上无铜沉积 锡Sn阳极之类的可溶性阳极,通常是设置在电解槽里。当它浸渍在电解液中的情况下,连不通电流时不出现金属置换沉积现象,保持电解液中的金属浓度不变是最重要的。但是,以往的电镀工艺中,几乎不能保证这样一点。此次日本上村工业公司公布的利用Soft?Alloy?GTC电解液的Sn-Cu电镀技术,却能保证在阳极无Cu置换沉积现象,而且通过对比实验获得证实。该对比实验情况如下:试验用阳极是Sn阳极,作为对比实验用电解液分别是Sn-1wt%Cu、Sn-3.5wt%Ag和Sn-5wt%Bi(均是强酸性电解液),试验用样品电解液是Soft?AlloyGTC-20型So-Cu电解液,实验时把Sn阳极投入各个电解液中呈浸渍状态并在常温下放置24小时。对比实验结果表明,浸渍在Sn-1wt%Cu、Sn-3.5wt%Ag和Sn-Swt%Bi电解液中的各Sn阳极,其表面分别都有Cu、Ag和Bi金属沉积,各电解液中的金属浓度都发生变化;然而,浸渍在Soft?Alloy?GTC-20型Sn-Cu电解液中的Sn阳极上却无Cu沉积,电解液中的金属浓度保持不变。这是Soft?AlloyGTC-20电解液的独到特点。 (10)作业性良好且成本低廉 在强酸性的Sn-Cu、Sn-Ag和Sn-Si电解液里,使用可溶性阳极时在其表面上会置换沉积出Cu或Ag或者Bi金属。因此,这些电解液中的金属比率的平衡遭到破坏,电镀层的合金比率管理很困难,与此同时还必须维护电镀用阳极,如像清除阳极上置换出来的金属等都是很麻烦的作业。若用不溶性Pt/Ti板等不溶性阳极时,需要补充药液费等导致生产成本大增。这正是无铅焊料电镀比以往的Sn-Pb焊料电镀在作业性和生产成本方面增加负担的原因。 日本上村工业公司开发的Soft?Alloy?GTC-20型sn-Cu电解液,消除了以往无铅焊料电镀术的难题;这种Sn-Cu电镀技术,确实具备电镀作业性良好和成本低廉的优点。