变形工艺参数对铁素体相变行为的影响_张红梅

变形量与变形温度对微合金化耐火钢中针状铁素体形成的影响

变形量与变形温度对微合金化耐火钢中针状铁素体形成的影响刘福明;薛礼;刘春明【摘要】采用 OM、TEM和 Gleeble热模拟等实验手段,研究了不同变形量与变形温度对微合金化耐火钢中针状铁素体形成的影响.结果表明:随着变形量的增大,在原奥氏体晶界处形核的先共析铁素体尺寸呈现长大的趋势,同时含量增加,而在晶内形核长大的针状铁素体的板条束宽度逐渐减小,但数量也有所下降.真应变为0.2时有利于生成细小的针状铁素体.在奥氏体的未再结晶区对样品进行压缩变形时,压缩过程中产生的位错和析出相等为铁素体形核提供有利位置,可以有效地细化组织.%The effects of deformation and temperature on the formation of acicular ferrite in Mo-Nb-V fire-resistant steels were studied by using OM,TEM and Gleeble simulation test.The results show that with the increase of deformation,the size of ferrite nucleation at grain boundariesof the original austenite as well as its fraction increase,while the lath width of intragranular acicular ferrite gradually reduces and its fraction decreases slightly.The deformation with a true strain of 0.2 is a benefit to the formation of fine acicular ferrite. Dislocation and precipitates generated during the compression deformation in the austenite non-recrystallization region provide more favorable nucleation position, which plays an important role in grain refinement of ferrites.【期刊名称】《沈阳大学学报》【年(卷),期】2016(028)005【总页数】6页(P351-356)【关键词】耐火钢;热模拟;变形;针状铁素体【作者】刘福明;薛礼;刘春明【作者单位】东北大学材料科学与工程学院,辽宁沈阳 110819;东北大学材料科学与工程学院,辽宁沈阳 110819;东北大学材料科学与工程学院,辽宁沈阳110819【正文语种】中文【中图分类】TG11对低碳微合金化耐火钢的变形量和变形温度进行有效控制可以增加形变奥氏体的晶界含量、组织内部的变形带数量和位错等晶体缺陷含量,当铁素体形核时有效晶界面积大幅度提高,使铁素体相变的形核率提高,铁素体晶粒得到细化[1-2],新生成的细小的铁素体可以大幅度提高材料的整体性能[3].有学者研究表明可通过应变诱导的方式,在外加应力作用下使微合金元素以碳氮化物的形式大量析出,这些析出的碳氮化物对基体起到析出强化的作用,同时对晶界起到钉扎作用,使晶粒难以长大,起到细晶强化的作用[4-6].狄嫣等人研究表明[7],针状铁素体的晶粒尺寸较小,加之细小的M/A岛弥散分布,裂纹不易萌生,并能阻碍裂纹扩展,因此针状铁素体耐火钢具有优良的强韧性.针状铁素体板条内存在高密度位错,由相变引起的位错较易移动,因而有利于耐火钢强韧性的提高.Mo是耐火钢中常用的合金元素,但价格昂贵,导致材料的成本增加.因此,降低Mo元素的含量或不使用Mo元素,是研发新型耐火钢的一个热点问题.在此前提下,本文主要应用Gleeble模拟低碳微合金化耐火钢的控轧控冷过程,分别研究了变形量和变形温度两种情况,对Nb、V微合金化低Mo耐火钢组织和性能的影响,以期为新型耐火钢的开发及应用提供参考.本实验所应用的材料采用真空电磁感应炉冶炼并浇铸成锭,将铸锭加热至1 150 ℃保温2 h后进行锻造,锻后圆柱形坯料尺寸为Φ60 mm×300 mm.具体实验轧制工艺:将坯料以10 ℃/min的加热速度加热至1 150 ℃,保温2 h,缓冷到1 100 ℃进行粗轧,在900 ℃进行精轧,终轧温度为770 ℃.将钢筋置于冷床上进行空冷,轧制后材料尺寸为Φ20 mm,应用线切割进一步将材料加工成Φ8 mm×15 mm的小圆柱,并用砂纸将其两端打磨平滑.实验钢的具体成分如表1所示.真空状态下将试样以10 ℃/s的速率加热至1 200 ℃,保温300 s后,以5 ℃/s的冷却速度分别降温至900、850和800 ℃进行压缩变形,真应变为0.2,应变速率为5 s-1,变形后以20 ℃/s将试样冷却至室温,以此来研究变形温度对针状铁素体形成的影响;选取850 ℃进行压缩变形,应变量(真应变)分别是0.2、0.3和0.4,应变速率为5 s-1,变形后以20℃/s将试样冷却至室温,以此来研究不同变形量对针状铁素体形成的影响.将以上处理得到的样品用砂纸进行打磨后经抛光处理,用体积分数为4%的硝酸酒精腐蚀,置于OLYMPUS光学显微镜下进行组织观察.将金相样品浸入丙酮溶液中,应用超声波震荡仪进行清洗,置于JEOL-7001场发射扫描电子显微镜下进行观察.透射电镜样品是从热模拟样品的心部切取Ф3 μm×300 μm的薄片,用砂纸将其磨至40~50 μm,应用MTP-1A型电解双喷仪进行双喷,电解液为6%的高氯酸酒精溶液,双喷温度为-26 ℃.对样品进行维氏硬度测试,加载力为30 N,加载时间为15 s,每个样品取五个点后取平均值.图1为试样真应变分别为0.2、0.3和0.4时的金相组织照片.从图中可以看出,随着应变的增大,组织中先共析铁素体、针状铁素体和粒状贝氏体都同时存在,先共析铁素体的形核主要发生在原奥氏体晶界处,而针状铁素体的主要形核位置为晶内.当真应变为0.2时(图1a),针状铁素体分布状态比较均匀,组织内部也含有极少量的准多边形铁素体,组织中的变形带是这些多边形铁素体的主要形核位置.当应变量增加到0.4时(图1c),与较小应变时相比针状铁素体的尺寸减小,同时数量下降,但尺寸更加细小的准多边形铁素体数量反而上升.晶粒尺寸呈下降趋势,导致这一现象的原因有两种:一是由于变形量的增大使原始奥氏体晶粒被拉长,导致总晶界面积呈现增加的趋势,晶粒内部位错密度大幅增加,这为铁素体的形核提供了更多的有利位置,铁素体相变的形核率增加,因此新形成的铁素体晶粒比较细小[8];二是在未再结晶区给样品施加一定的外力,可能会诱发应变诱导Nb(C,N)、VN等碳氮化物的析出,这些析出物可以对晶界起到钉扎的作用,阻碍铁素体的长大,起到细化铁素体晶粒的作用[9].与之相反的是随着变形量的增加,先共析铁素体的尺寸呈现增大的趋势,这是因为压缩变形会增加奥氏体的总能量,促使相变更容易发生,相变时间提前,奥氏体向铁素体的转变温度升高,所以变形量越大,相变后产生的铁素体会较长时间处于较高温度环境下,这导致了先共析铁素体的尺寸较大.选取真应变为0.2样品进行透射电镜分析.图2a为平行排列状态的针状铁素体,其针片束的宽度均为0.5 μm左右,这是由于变形促使了针状铁素体束细化.图2b为交叉互锁的针状形态的铁素体.图2c为透射电镜下典型的针状铁素体形态,从图可知针状铁素体内部存在高密度的位错,这些高密度的位错可以作为细小析出物的有利形核位置,增强析出强化的效果.图2d为基体中第二相粒子析出,当外部施加应力,位错与第二相粒子发生强烈的交互作用,进而耐火钢的强度得到很大的提高.图2e为耐火钢中夹杂物的形态,尺寸为0.5 μm左右,针状铁素体束分布在其周围,非金属夹杂物具有促进针状铁素体形核的作用[10],针状铁素体在非金属夹杂物上异质形核后,以这个形核点为基点向各个不同的方向呈辐射状生长.图3为夹杂物的EDS分析,从图可知其可能为Al2O3、SiO2或者MnS等.变形温度在800~900 ℃之间时,实验钢的光学显微组织如图4所示.实验钢显微组织包括针状铁素体、粒状组织和粒状贝氏体,并伴有少量的准多边形铁素体.在800 ℃变形时,针状铁素体的尺寸较为细小,随着变形温度的升高,针状铁素体尺寸呈现长大的趋势,当变形温度为900 ℃时,组织中的针状铁素体的含量减少,同时尺寸较小的准多边形铁素体数量增加.当材料选取的变形温度在奥氏体的未再结晶区时,随着变形温度的降低,奥氏体晶界的总面积增加,在低温区变形时,晶内变形带的密度明显增多,同时导致了奥氏体晶粒的扁平化,这为奥氏体向铁素体转变提供了更多的形核位置,因此形核率得到提高,所以随着变形温度的降低针状铁素体得到细化,根据Hall-Petch关系式可知,晶粒越细,则屈服强度越高,即细晶强化.另一方面,变形后的形变储存能随着变形温度的降低而升高,因此在随后的冷却过程中,细小的Nb(C,N)、VN弥散析出被促进,形成较好的析出强化的作用,可以很好地提高实验钢的强度.选取变形温度为800 ℃的样品进行透射电镜分析,如图5所示.图5a为平行排列的几条针状铁素体束,图5b为组织中片层状残余奥氏体的形态,图5c为组织中的孪晶马氏体形态.图5d为组织中含有高密度的位错缠结,同时还可以观察到析出相的存在,彼此存在一定的交互作用.从图5e中可以观察到基体中的细小析出物,这是由于合金中加入了V等强碳化物结合元素,在高温变形时会产生形变诱导碳化物析出现象,这些析出的细小碳化物可以对位错运动起到很好的阻碍作用[11].刘健等学者也证明了在耐火钢中存在着这类细小的V的析出物[12].同时多位学者研究表明在该状态下析出相也可能为含Nb的析出相[13-14].为了研究变形温度对耐火钢中针状铁素体形成的影响,选取变形温度分别为800、850和900 ℃.图6所示为真应变达到0.2时的应力-应变曲线,应变速率为5 s-1,由图可知,在不同温度下进行变形得到的应力-应变曲线的形状几乎相同,大体分为两个阶段.在应变量为0~0.05范围内,试验钢展现了较强的加工硬化特性,在该阶段随着应变的增大位错大量增值塞积,彼此交互作用增强,加工硬化更易发生.同时晶界和位错是细小的碳氮化物有利的形核位置,可以促进其析出,这些析出的碳氮化物对于位错和晶界都有着较强的钉扎作用,使得位错的运动更加困难,如果想要位错进一步运动需要加大施加的应力.在真应变0.05~0.20时,在该阶段经过位错塞积,位错的交滑移和攀移发生,位错这样的运动方式使部分位错相互抵消,使材料发生动态回复,但在这一阶段加工硬化作用还是强于动态回复的软化作用,这从应力-应变曲线上应力值随着变形量的增大可以得出[15].在变形量相同的情况下,随着变形温度的降低,所对应的应力值升高.这是由于位错的开动需要达到临界的分切应力,当温度较低时,原子的热振动振幅相对减小,原子间的结合力增强,这导致了位错在晶体中运动时受到的阻力增大,促使了临界分切应力的升高,从宏观上表现为应力随着温度的降低而升高[16].针对不同变形量和不同温度下变形的样品进行硬度测试,其结果如图7所示,选取变形温度为850 ℃,随着变形量的增加,组织细化和析出强化效果被促进,因此材料经过变形后其维氏硬度值有一定程度升高.但在真应变为0.4时,硬度值反而下降,这可能是由于真应变为0.4时,较低应变相比基体中先共析铁素体数量和尺寸都会增加,在进行维氏硬度测量时,钻头所压的位置为先共析铁素体的位置,因其硬度值较低,由此导致了硬度值的下降.另一方面,在研究变形温度对维氏硬度的影响时,选取真应变为0.2,理论上随着变形温度的降低维氏硬度应该呈现升高的状态,但根据测量结果表明900 ℃变形后的维氏硬度值比800 ℃的硬度值高,这是由于V的化合物在变形温度达到900 ℃时开始大量析出,使实验钢的维氏硬度提高.但总的来说,在所选取的实验条件范围内,硬度值变化不大.(1) 随着变形量的增大,在原奥氏体晶界处形核的先共析铁素体尺寸呈现长大的趋势,数量同时增加,在晶内形核生长的针状铁素体的板条束宽度逐渐减小,但数量也有所下降.将变形尺度控制在真应变为0.2时有利于生成细小的针状铁素体.(2) 在奥氏体的未再结晶区对样品进行压缩变形,在压缩过程中产生的位错和析出相等为铁素体形核提供有利位置,可以有效地细化组织.但变形温度过高时细小的针状铁素体的板条束会呈现宽化的趋势,同时组织中多边形铁素体的含量增多.(3) 当变形温度升高至900 ℃时,在该温度下有利于组织内部析出相生成,有利于材料强度和硬度的提高.。

热处理工艺参数对热处理变形的影响

热处理工艺参数对热处理变形的影响无论是常规热处理还是特殊热处理,都可能产生热处理变形,分析热处理工艺参数对热处理变形的影响时,最重要的是分析加热过程和冷却过程的影响。

加热过程的主要参数是加热的均匀性、加热温度和加热速度。

冷却过程的主要参数是冷却的均匀性和冷却速度。

不均匀冷却对淬火变形的影响与工件截面形状不对称造成的不均匀冷却情况相同,本文主要讨论其它工艺参数的影响。

一、不均匀加热引起的变形加热速度过快、加热环境的温度不均匀和加热操作不当均能引起工件的不均匀加热。

加热的不均匀对细长工件或薄片件的变形影响十分显著。

这里说的不均匀加热并不是指工件表面和心部在加热过程中不可避免的温度差,而是特指由于种种原因工件各部分存在的温度梯度的情况。

为了减小不均匀加热引起的变形,对于形状复杂或导热性较差的高合金钢工件,应当缓慢加热或采用预热。

但是应当指出,虽然快速加热能导致长轴类工件和薄片状板件变形度的增加;然而,对于体积变形为主的工件,快速加热往往又能起到减小变形的作用。

这是因为当只有工件的工作部位需要沪淬火强化时,快速加热可使工件心部保持在温度较低强度较高的状态下,工作部分即能达到淬火温度。

这样强度较高的心部就能阻止工件淬火冷却后产生较大变形。

另外,快速加热可以采用较高的加热温度和较短的加热保温时间,从而可以减轻由于在高温阶段长时间停留因工件自重产生的变形。

快速加热仅使工件表层和局部区域达到相变温度,相应地减小了淬火后的体积变化效应,这也有利于减小淬火变形。

二、加热温度对变形的影响淬火加热温度通过改变淬火冷却时的温差,改变淬透性、Ms点和残余奥氏体的数量而对淬火变形发生影响。

提高淬火加热温度,增加了残余奥氏体量,使Ms点降低,组织应力引起的变形减小,使套类工件的孔腔趋于缩小;但另一方面,淬火加热温度的提高了淬透性,增大了淬火冷却时的温差,提高了热应力,有使内孔胀大的倾向。

实践证明,对于低碳钢制工件,若正常加热温度淬火后内孔收缩,提高淬火加热温度收缩的更大,为了减小收缩,要降低淬火加热温度;对于中碳合金钢制的工件,若正常加热温度淬火后内孔胀大,则提高淬火加热温度胀的更大,为了减小孔腔的胀大,也需降低淬火加热温度。

Nb对变形诱导铁素体相变的影响的开题报告

Nb对变形诱导铁素体相变的影响的开题报告

题目:Nb对变形诱导铁素体相变的影响

背景和意义:

相变是材料结构和性能研究的核心问题之一,对于提高材料性能具有重要作用。

变形诱导相变是一种新型的相变方式,通过机械应力使材料由一种晶体结构转变成另一种晶体结构,具有在现有晶体结构下实现高强度和高塑性的潜力。

变形诱导铁素体相变是近年来受到广泛研究的一种类型,具有应用前景。

但是,现有的变形诱导铁素体相变的方式和方法并不完善,需要通过添加合适的合金元素来改善相变行为。

铌是一种常用的微合金元素,具有强化效果和细化晶粒的作用,对于改善铁素体相变行为具有一定的潜力。

因此,针对Nb对变形诱导铁素体相变的影响进行系统研究,具有实际应用意义。

研究内容和思路:

本次研究将通过合金化方法,制备一系列Nb含量不同的Fe-C合金试样,并进行压缩变形实验,研究Nb对变形诱导铁素体相变的影响。

实验中将考虑压缩速率、温度和应变等因素的影响,通过X射线衍射等表征方法,分析铌元素的加入对变形诱导铁素体相变参数的变化。

预期结果和意义:

通过本次研究,期望得到以下结果:

1)确定Nb元素含量对变形诱导铁素体相变动力学参数的影响;

2)分析变形诱导铁素体相变的机制和规律;

3)为改善铁素体相变行为提供理论和实验基础。

这些结果有望为开发可应用于工业生产的高性能合金提供理论指导,并为提高材料结构和性能研究提供实验基础。

重庆大学硕士学位论文3变形工艺对...

Effects of Heat Treatment and Deformation on Microstructure and Damping Capacity ofMn-Cu AlloysA Thesis Submitted to Chongqing Universityin Partial Fulfillment of the Requirement for theDegree of Master of EngineeringByLING ChuangSupervised by Prof. Wang JingfengMajor:Materials Science and EngineeringCollege of Material Science and Engineering of ChongqingUniversity , Chongqing, ChinaMay 2011摘要本文针对锰铜合金存在的阻尼性能低和阻尼性能延时变劣等主要问题,提出了本文的研究内容和技术路线。

通过X射线衍射仪(XRD)、扫描电子显微镜(SEM)、电子背散射衍射系统(EBSD)和动态机械热分析仪(DMA)等测试方法,研究了热处理和变形工艺对轧制态CuMn50合金的微观组织和阻尼性能的影响。

研究840℃保温0.5h后不同冷速及后续时效时间对锰铜合金微观结构和阻尼性能的影响。

结果表明:随着冷速提高,阻尼性能降低,缓慢冷却有利于富锰区的产生,起到了时效的作用,使合金具有较高的阻尼性能;炉冷试样时效后,阻尼性能进一步提高,时效时间对炉冷试样的微观结构和阻尼性能几乎没有影响;水冷试样时效后,随着时效时间的增大,合金的晶粒先变得粗大随后析出第二相α-Mn,阻尼性能先增大到峰值随后略为减低,420℃时效8h后,合金的阻尼性能达到最好。

通过研究锰铜合金热循环处理工艺试样的微观结构和阻尼性能,发现热循环10次试样的组织中,片状马氏体孪晶片层变细,而且沉淀析出了α-Mn沉淀物,从而使得热循环10次试样的阻尼性能大幅下降;与热循环10次相比,热循环30次试样在测试温度范围内合金的阻尼值增大,这是因为在α-Mn沉淀物形成的富锰区产生了新的马氏体。

采用累积大压下方法细化铁素体组织

采用累积大压下方法细化铁素体组织

张红梅;刘相华;王国栋

【期刊名称】《钢铁研究学报》

【年(卷),期】2001(13)1

【摘要】在 Gleeble15 0 0热模拟机上测定了85 0℃下经变形为 5 0 %的单道次及多道次轧制的试样的动态 CCT曲线 ,并以此为依据在 Ar3 附近进行了用多道次累积大变形代替单道次大变形的轧制对比实验。

结果发现 :在奥氏体未再结晶区进行大压下量、短间隔时间的轧制 ,可以细化α晶粒。

而且 ,多道次累积大变形与单道次大变形一样可以得到细小的铁素体晶粒。

【总页数】4页(P36-39)

【关键词】动态CCT曲线;铁素体;应变诱导相变;再结晶;晶粒细化;轧制

【作者】张红梅;刘相华;王国栋

【作者单位】东北大学轧制及连轧自动化国家重点实验室

【正文语种】中文

【中图分类】TG156.93;TG331

【相关文献】

1.基于动态大压下的510MPa级超细晶粒钢的组织及性能 [J], 宋立秋;

2.有效晶粒尺寸对具有超细晶铁素体/渗碳体组织的低碳钢韧脆转变温度的影响[J],

3.采用低温急冷大压下细化铁素体组织 [J], 张红梅;刘相华;王国栋

4.大规格锻材铁素体珠光体组织细晶化与均匀化调控 [J], 文新理;

5.一种氧化铁超细纳米粉体的制备方法 [J],

因版权原因,仅展示原文概要,查看原文内容请购买。

工艺参数对600MPa热轧双相钢铁素体转变的影响

工艺参数对600MPa热轧双相钢铁素体转变的影响张大伟1,刘雅政1,周乐育1,汪飞松1,李月兰1(1北京科技大学材料科学与工程学院,北京100083;2马钢股分公司技术中心,马鞍山243003)摘要通过Gleeble-1500热模拟机研究了终轧变形60%时,终轧温度(840℃和860℃),快冷至不同温度(730~630℃)及保温时刻(5~10s)对DP600热轧双相钢(%:40.1C、≤1.5Si、≤1.5Mn、40.10Als、40.50Cr)铁素体转变的影响。

结果表明,延长保温时刻,降低终轧温度可明显增进铁素体转变,提高铁素体体积分数;第一段快冷后保温温度从730℃降至630℃,铁素体体积增加约20%,抗拉强度降低约60MPa。

关键词热轧双相钢DP600 热模拟铁素体转变双相钢以其低屈强比、高初始加工硬化速度、良好强度和延性的配合等长处,符合我国汽车轻量化的要求,成为现代汽车用钢的重要组成部份[1,2]。

最近几年来采用分段冷却和低温卷取工艺的不含钼低本钱热轧双相钢实现工业批量生产,较快增进了热轧双相钢在汽车行业的应用[3]。

DP600热轧双相钢[4]在相变进程中,铁素体的转变对于其两相的比例和马氏体的形态散布有重要的影响。

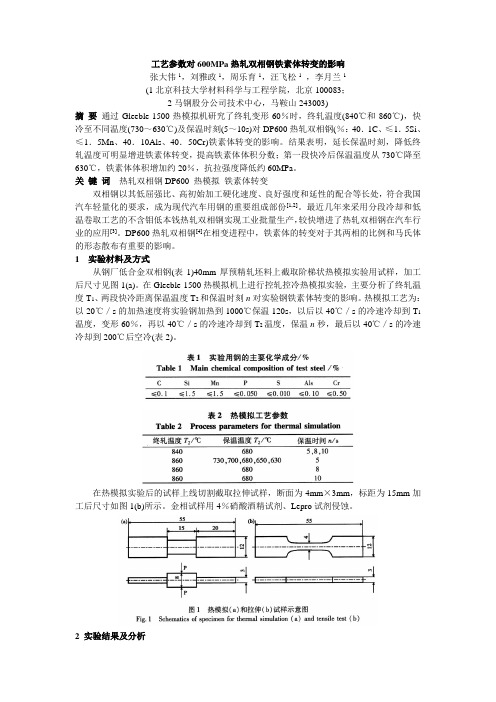

1 实验材料及方式从钢厂低合金双相钢(表1)40mm厚预精轧坯料上截取阶梯状热模拟实验用试样,加工后尺寸见图1(a)。

在Gleeble-1500热模拟机上进行控轧控冷热模拟实验,主要分析了终轧温度T1、两段快冷距离保温温度T2和保温时刻n对实验钢铁素体转变的影响。

热模拟工艺为:以20℃/s的加热速度将实验钢加热到1000℃保温120s,以后以40℃/s的冷速冷却到T1温度,变形60%,再以40℃/s的冷速冷却到T2温度,保温n秒,最后以40℃/s的冷速冷却到200℃后空冷(表2)。

在热模拟实验后的试样上线切割截取拉伸试样,断面为4mm×3mm,标距为15mm加工后尺寸如图1(b)所示。

变形温度对固溶态 fe-mn-si 基合金形状记忆效应的影响

变形温度对固溶态 fe-mn-si 基合金形状记忆效应的影响下载提示:该文档是本店铺精心编制而成的,希望大家下载后,能够帮助大家解决实际问题。

文档下载后可定制修改,请根据实际需要进行调整和使用,谢谢!本店铺为大家提供各种类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by this editor. I hope that after you download it, it can help you solve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you! In addition, this shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts, other materials and so on, want to know different data formats and writing methods, please pay attention!变形温度对固溶态 FeMnSi 基合金形状记忆效应的影响概述形状记忆合金(SMA)是一类具有特殊性能的金属材料,其最显著的特点是在受到外界温度或应力的影响下能够恢复到其原始形状。

变形温度对形变强化相变完成时临界应变量的影响

1 实验方法

实验材 料采用 由宝钢 提供的 普通商 用低 碳钢

田 景 E mail: yuanshant @ 163 co m 作者简介: 田 景, 女, 1971 年 生, 硕 士, 讲 师, 主 要 从事金属材料晶粒细化研究 收稿日期: 2005 07 08; 修订日期: 2005 09 28

图 1 形变强化相变热压缩变形实验工艺 Fig 1 P rocessing scheme fo r hot co mpr essio n

表 1 相变完成时的临界应 变量 c 及铁素体平均晶粒尺寸 T ab 1 T he cr itical strain c and fer rite g rain size for t he complet ion of DEF T

变形温度 变形速率

工艺序号

(! )

( s- 1 )

铁素体平均

cHale Waihona Puke 晶粒尺寸( m)王国柱 杨王 孙祖庆

摘 要: 利用 形变强化相变 机制研究了低碳钢过冷奥氏体在 740 ! 和 780! , 10s- 1 变形时的变形温度 对相变完

成时 临界应变量 c 的影响。结果表明, 变形温度对 c 和组织演变的影响很大。在 740 ! 和 780! 变形 时, c 分别为

0 96 和 1 39, 变形温度降低明显促进了相变。变形温度对 c 的影响在组织演变上主 要表现为铁 素体形核 地点的不

而对于变形的过冷奥氏体而言, 处于温度过冷 和形变的双重作用下, 相变驱动力大大增加, 完成 相变的时间明显缩短。对 于表 2 中的工艺 1, 2 来 说, 相变完 成所需 的时 间分别 为 0 096s, 0 139s。 与未变形的情况相比, 相变过程明显提前。这是由 于形变使过冷奥氏体基体内部缺陷增多, 位错密度 增大, 促进了原子扩散过程, 同时畸变能升高, 极 大地提高了奥氏体向铁素体转变的驱动力, 铁素体 形核率大大提高, 明显促进了铁素体相变。在形变 和过冷的双重作用 下, 铁素体 晶粒数目快速 增加, 是一个以形核为主导的过程, 铁素体晶粒之间的相 互碰撞使晶粒的长大在几何空间受到限制, 使铁素 体晶粒细化。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(1) 单道次变形奥氏体 CCT 曲线 ,试样以 25 ℃/ s 加热至 1 000 ℃,保温 3 min 后 ,以 30 ℃/ s 的 冷却速度进行冷却至 850 ℃,随之以 5/ s 的变形 速度压缩变形 50 %后 ,分别以 20 、10 、5 、2 、1 、0. 5 、 0. 2 ℃/ s的冷却速度连续冷却至室温 ,测得单道 次变形奥氏体 CCT 曲线 ;

fer in mold fluxlayers during slab continuous casting. Steelmaking Con2 ference Proceedings ,1996 :321~329 7 J . Savage ,B. Sc. , F. Inst . P. , and W. H. Pritchard. The problem of

(a) 20 ℃/ s (b) 5 ℃/ s (c) 0. 5 ℃/ s (d) 20 ℃/ s (e) 5 ℃/ s (f) 0. 5 ℃/ s

通过观察金相组织可以发现 ,随冷却速度的 降低 ,晶粒变的粗大 ,这是由于冷却速度的越低 , 铁素体开始转变温度 Ar3 越高 ,形核驱动力越小 的原因 。 3. 3 在未再结晶奥氏体轧制时变形量对铁素体

传统晶粒细化的主要方法有 : (1) 加快冷却速度 ; (2) 细化母相奥氏体 (υ) ; (3) 在加工应化状态下使奥氏体相变 ;

(4) 使适量的析出物和夹杂物在奥体晶粒内 部均匀[1 ,4~6 ]分布 。

通过在奥氏体未再结晶区进行轧制 ,可有效 的增加形变奥氏体的晶界 、形变带和位错孪晶等 晶体缺陷 ,从而提高α变形的有效晶界面积 (Sv) , 提高α形核的形核率 ,细化α晶粒 。在奥氏体未 再结晶区进行低温 、大压下变形是获得超细铁素 体晶粒的最有效的方法之一 。

2. 3 热变形工艺图

图 2 多道次轧制工艺图

3 实验结果 3. 1 两种情况下所得的连续冷却转变 CCT 曲线

两种情况下所得的连续冷却转变 CCT 曲线 见图 3 、4 。

图 3 单道次 850 ℃变形奥氏体 CCT 曲线

在 Gleeble 1500 热模拟机进行了单道次及多 道次变形实验 。热变形工艺见图 1 、2 所示 。图 2 中道次参见表 2 。

2000 年 7 月

July 2000

钢 铁 研 究

Research on Iron & Steel

第 4 期 (总第 115 期)

No. 4 (Sum115)

变形工艺参数对铁素体相变行为的影响

张红梅 刘相华 王国栋 (东北大学)

摘 要 在 Gleeble 1 500 热模拟机上测定了温度为 850 ℃,变形为 50 %的单道次及 多道次动态 CCT 曲线 ,并以此为依据在 Ar3 附近进行了多道次积累大变形和单道次大 变形的轧制对比实验 。同时进行了变形温度 、变形量和冷却速度对铁素体相变行为的 影响研究 。结果发现在奥氏体未再结晶区进行多道次大压 下量轧制及轧后快速冷却 , 可以大大地细化晶粒 。

表 2 多道次轧制工艺参数

道次

1

2

3

4

ε 0. 105 ,0. 223 , 0. 105 , 0. 105 ,0. 223 , 0. 105 ,0. 223 ,

0. 366 0. 223 ,0. 366 0. 366

0. 366

ε(s - 1)

1

3

5

10

T / ℃ 900 ,800 ,750 880 ,780 ,720 760 ,760 ,700 850 ,750 ,680

2. 1 实验材料 实验钢取自宝钢 SS400 ,加工成直径 8 mm、长

15 mm 的柱状试样 ,实验钢的化学成分见表 1 。

编号 1

表 1 实验钢的化学成分 (w)

C 0. 114

Si 0. 023

Mn 1. 19

P 0. 016

% S 0. 007

图 1 单道次轧制工艺图

2. 2 实验方法 实验在 Gleeble - 1500 热模拟机上进行 ,为了

Keywords dynamic CCT diagram ferrite deformation induced transformation recrystal2 lization

1 前 言

近年来 ,许多学者对晶粒细化进行了更为深 入的研究 。日本和韩国都在集中力量研究超细晶 粒钢 的 制 备 工 艺 和 性 能 特 征 [1~3] , 澳 大 利 亚 的 The Broken Hill Proprity Co. Ltd. 也在利用形变热处 理的方法生产超细晶粒碳素钢 。

(3) 应变诱导铁素铁相变 应变诱导铁素体在 Ar3 以上温度析出 ,因而 在热力学上它是不稳定的 ,道次间隔时间对应变 诱导铁素体的体积分数和晶粒尺寸影响 ,随温度 的降低 ,间隔时间延长 ,铁素体的体积分数增加 , 晶粒粗化 。

本文实验是单道次 、多道次积累大变形实验 在 850 、750 ℃,680 ℃、以ε= 0. 89 ,1. 42 进行的 ,通 过观察轧制后水淬的显微组织发现 ,形变后的组 织有均匀细小的应变诱导铁素体组织产生 。而 680 ℃,750 ℃时组织 ,因先共析铁素体的出现 ,形 变后 ,先共析铁素体为形变长条形 ,而应变诱导铁 素体组织比较细小 ,整体上组织不太均匀 。而在 变形量比较大时 ,680 ℃虽然有一些带状组织 ,但 由于应变诱导的作用 ,结果发现有大量细小的铁 素体晶粒产生 ,整体上组织比较细小 。

(2) 多道次变形奥氏体 CCT 曲线 ,试样以 25 ℃/ s 加热至 1000 ℃、保温 3 min 后 ,以 30 ℃的冷 却速度进行冷却至 920 ℃,随之 920 ℃→900 ℃→ 880 ℃→860 ℃→850 ℃分别 3/ s →5/ s →6/ s →10/ s →10/ s 的变形速度进行 12 % →12 % →10 % →10 % →6 %五道次压缩变形 ,然后分别以 20 ℃,10 ℃,5 ℃,2 ℃,1 ℃,0. 5 ℃,0. 2 ℃的冷却速度连续 冷却至室温 ,测出多道次变形奥氏体 CCT 曲线 。

图 7 单道次大变形的显微组织 (a) 850 ℃ (b) 750 ℃ (c) 680 ℃

过加大相变的过冷度 ,从而增加形核力 ,可以增加 铁素体晶核的数目 ,从而细化晶粒 。

(2) 奥氏体未再结晶区轧制及压下量对细化 晶粒的影响

在奥氏体未再结晶区轧制采用较大压下量 , 使奥氏体晶粒压扁拉长 ,并在奥氏体内部产生大 量变形带 ,显著增加有效晶界面积 ,而增加形变奥 氏体有效晶界面积可以显著增加形核点 。细

(Northeastern University)

Synopsis The single pass and multi - pass continuous cooling transformation (CCT) diagram for austenite with compressive deformation by 50 % at 850 ℃are determined in a Gleeble 500 ther2 monechanical testign machine. Comparison tests of multipass accumulated heavy deformation rolling adn single pass haeavy deformation rolling have been made at the temperature around Ar3 on the basis of the CCt diagram. In the mearrwhile effects of deformation temperature ,reduction adn cooling rate on the ferrite phase transformation behavior are clarified. Results show that the grains are great2 ly refined by malti - pass heavy reduction rolling and accelerated cooling in the non - crystallization region.

4 讨 论

(1) 轧后快冷对晶粒细化的影响 通过观察 CCT 曲线和显微组织可以发现 ,快 速冷却可以使相变点降低 。而金相组织也表明 , 加大冷却速度 ,可以使晶粒明显变细 。这证明通

·38 ·

图 6 多道次变形的显微组织 (a) 850 ℃(c) 680 ℃每道次变形 30 % (d) 850 ℃ (e) 750 ℃ (f) 680 ℃每道次变形 20 %

图 4 多道次 850 ℃变形奥氏体 CCT 曲线

通过测得的 CCT 曲线可以发现 ,在 850 ℃多

·37 ·

道次变形与单道次变形所得到的 Ar3 比较接近 , 且多道次变形使 Ar1 略有下降 ,这说明多道次变 形扩大了铁素体形成区 ,再同样的变形条件下多 道次大变形可以获得与单道次变形一样的轧制效 果 。这通过金相组织可以证明 ,在同样的冷速条

本文在 Gleeble 1500 热模拟机上以 SS400 为 研究对象 ,在奥氏体未再结晶区进行了单道次及 多道次变形实验 ,研究了变形温度 、变形量和保温

联系人 :张红梅 ,博士研究生 ,沈阳市 (110006) 东北大学轧制及连轧自动化国家重点实验室

·36 ·

时间对铁素体相变行为的影响 。

2 实验方法

组织的影响 根据如图 1~4 所示的热变形工艺 ,在 850 、 750 、680 ℃以不同的压下量进行单道次及多道次 轧制 ,如图 6 、7 所示 :结果发现随变形量的增加 , 显微组织明显变细 ,而且在相同的变形条件下进 行多道次积累大压下量比较小时 ,应变诱导作用 不十分明显 ,故组织比较粗大 。无论对于多道次 变形还是单道次变形 ,压下量越大 ,铁素体晶粒就 越细 ,体积百分数也就越大 。 3. 4 未再结晶奥氏体轧制时变形温度对铁素体