AMS2631B-1995(2007)__钛、钛合金棒材和坯的超声波检测

钛合金探伤标准

钛合金探伤标准

钛合金探伤的标准是指对钛合金材料进行探伤时需要遵守的规范。

目前,国内外都有一些常见的钛合金探伤标准,如ASTM F-519、MIL-STD-2132等。

这些标准主要包括探伤方法、探伤设备、缺陷判定标准等内容。

具体的钛合金探伤标准包括以下几种:

ASTM E493:这是一项美国材料与试验协会发布的标准,适用于对纯钛或含有轻微污染的钛合金进行液体渗透检测。

ASTM E114:这是一项旨在检测钛合金中的表面裂纹的标准,是一种X射线检测方法。

该标准要求检测人员必须通过ASTM E164指南进行认证,还规定了X射线检测仪器要求和使用方法。

ASTM E2375:这是一项针对钛合金焊缝的无损检测方法的标准,包括X射线和超声波检测两种方法。

其中,X射线检测主要用于检测缺陷大小和形状,超声波检测则主要检测焊缝中的缺陷类型和位置。

总的来说,这些标准包括对探伤方法、设备以及缺陷判定等内容的详细规定,是确保钛合金探伤准确性和可靠性的重要依据。

ASME规范第Ⅴ卷《无损检测》2007版综述

ASME规范第Ⅴ卷《无损检测》2007版综述-转载自ASME in China,希望对大家学习新规范有所帮助,但部分内容缺失,没有办法,ASME in China登的时候就没有的。

-------------ASME规范第V卷《无损检测》2007版综述(节选)Summarization for ASME Code Section V ”NDE”2007 Edition张国城ZHANG Guocheng上海电站辅机厂Shanghai Power Station Complementing Machine Factory内容提要:本文论述ASME规范第V卷无损检测2007版十年来的修改趋势和内容。

从中领会ASME规范在锅炉及压力容器领域中的重要性。

This paper describes the tendency and information of section V 2007 edition revisions in decade.From this you can understand the importance of ASME Code in boiler and pressur e vessel area.关键词:无损检测、射线照相检验、超声波检验、磁粉检验、液体渗透检验、涡流检验、检验系统鉴定、美国机械工程师学会、美国无损检测学会。

NDE、RT、UT、MT、PT、ET、Examination System Qualification、ASME、ASNT1. 前言ASME锅炉及压力容器规范自引进我国制造行业以来,一直发挥着非常重要作用。

世界各国来我国采购锅炉及压力容器一般都接受ASME规范。

ASME规范每三年更换一次版本,其余两年中每年有增补和修改,其程序都很严密。

因此可以说ASME规范在动态中不断进步,近十年来ASME规范第V卷《无损检测》作了非常重大的修改,并增添了许多实用的技术,推动着科技进步。

超声波探伤检测规范

超声波探伤检测规范一.目的对回转支承产品配套使用的毛坯内部质量进行超声波探伤检测,以确保产品质量。

二.范围所有进厂回转支承毛坯(包括50Mn和42CrMo材料)三.检测标准检验方法依据GB/T 6402-2008≤钢锻件超声检测方法≥的规定进行检验,标准GB/T 6402-2008适用于脉冲反射式超声波检验法对厚度或直径大于100mm的碳钢及低合金钢一般锻件的超声波检测。

四.检测条件及探伤方法(1)环形毛坯锻件接触法检验时,一般在粗加工完成后,锻件表面粗糙度Ra 值应小于3.2um,表面应平整,无影响声耦合的氧化皮,赃物等附着物,并满足检验要求;(2)在探头与检测面之间,应使用合适的耦合剂;(3)根据锻件加工工艺,环形毛坯主要探测面为外圆百分之百检测,辅助探测为上下端面;(4)扫查方式为手工扫查,探头在检测面的扫查间距,应保证有15%的声束覆盖;(5)扫查速度即探头相对锻件的移动速度,应在150mm/s以下;(6)在毛坯粗加工到要求的表面粗糙度时,从毛坯外圆面及上下端面进行100%的扫查,同时为了避免耦合层厚度的影响,也进行变换探头频率探测,以便检测出缺陷。

a)探头频率选择频率选择:对于毛坯厚度较小时,应选择较大的探头频率以提高其检测分辨力,毛坯厚度较大时,应选择较小的探头频率以提高其穿透能力。

b)检验方案1、对于客户明确要求的毛坯,进行全检。

2、对于三个车间直径较大的毛坯,都进行一定数量的抽检探测,其满足的比例为:3、在实际操作过程中,对发现内部有质量缺陷的毛坯提供的毛坯进行加严检验。

五、合格判定(1)在探伤过程中,对发现有缺陷的毛坯,及时将其缺陷孔当量和缺陷实际位置计算出来,并记录备案,及时将其反馈于部门领导及车间与供应部门。

(2)当缺陷孔当量小于Φ2mm时,按照国标GB/T 6402-2008其毛坯不做废品处理,仍按正常工序加工,但及时对其进行追踪,观察其加工过程中的情况,将其型号、编号,及有关缺陷情况进行记录,以备案。

超声波检测国家标准总汇(2015最新)

超声波检测国家标准超声波检测国家标准超声波检测国家标准GB 3947-83GB/T1786-1990 GB/T 2108-1980 GB/T2970-2004 GB/T3310-1999 GB/T3389.2-1999 GB/T4162-1991 GB/T 4163-1984 GB/T5193-1985 GB/T5777-1996 GB/T6402-1991 GB/T6427-1999 GB/T6519-2000 GB/T7233-1987 GB/T7734-2004 GB/T7736-2001 GB/T8361-2001 GB/T8651-2002 GB/T8652-1988 GB/T11259-1999 GB/T11343-1989 GB/T11344-1989 GB/T11345-1989 GB/T 12604.1-2005 GB/T 12604.4-2005 GB/T12969.1-1991 GB/T13315-1991 GB/T13316-1991 GB/T15830-1995 GB/T18182-2000 GB/T18256-2000 GB/T18329.1-2001 GB/T18604-2001 GB/T18694-2002 GB/T 18696.1-2004 GB/T18852-2002/行业标准/行业标准/行业标准表声学名词术语锻制园并的超声波探伤方法薄钢板兰姆波探伤方法厚钢板超声波检验方法铜合金棒材超声波探伤方法压电陶瓷材料性能测试方法纵向压电应变常数d33 的静态测试锻轧钢棒超声波检验方法不锈钢管超声波探伤方法(NDT,86-10)钛及钛合金加工产品( 横截面厚度≥13mm) 超声波探伤方法(NDT,89-11)(eqv AMS2631)无缝钢管超声波探伤检验方法(eqv ISO9303:1989)钢锻件超声波检验方法压电陶瓷振子频率温度稳定性的测试方法变形铝合金产品超声波检验方法铸钢件超声探伤及质量评级方法(NDT,89-9)复合钢板超声波检验方法钢的低倍组织及缺陷超声波检验法( 取代 YB898-77)冷拉园钢表面超声波探伤方法(NDT,91-1)金属板材超声板波探伤方法变形高强度钢超声波检验方法(NDT,90-2)超声波检验用钢制对比试块的制作与校验方法(eqv ASTME428-92)接触式超声斜射探伤方法(WSTS,91-4)接触式超声波脉冲回波法测厚钢焊缝手工超声波探伤方法和探伤结果的分级(WSTS,91-2 ~3)无损检测术语超声检测代替JB3111-82 GB/T12604.1-1990无损检测术语声发射检测代替JB3111-82 GB/T12604.4-1990钛及钛合金管材超声波检验方法锻钢冷轧工作辊超声波探伤方法铸钢轧辊超声波探伤方法钢制管道对接环焊缝超声波探伤方法和检验结果分级金属压力容器声发射检测及结果评价方法焊接钢管 ( 埋弧焊除外 )—用于确认水压密实性的超声波检测方法(eqv ISO 10332:1994)滑动轴承多层金属滑动轴承结合强度的超声波无损检验用气体超声流量计测量天然气流量无损检测超声检验探头及其声场的表征(eqv ISO10375:1997)声学阻抗管中吸声系数和声阻抗的测量第 1 部分 : 驻波比法无损检测超声检验测量接触探头声束特性的参考试块和方法GB/T 19799.1-2005 GB/T 19799.2-2005 GB/T 19800-2005 GB/T 19801-2005 GJB593.1-1988 GJB1038.1-1990 GJB1076-1991 GJB1580-1993 GJB2044-1994 GJB1538-1992 GJB3384-1998 GJB3538-1999 ZBY 230-84ZBY 231-84ZBY 232-84ZBY 344-85ZBY 345-85ZB G93 004-87 ZB J04 001-87ZB J74 003-88ZB J26 002-89ZB J32 004-88ZB U05 008-90ZB K54 010-89ZB N77 001-90ZB N71 009-89ZB E98 001-88 SDJ 67-83QJ 912-1985QJ 1269-87QJ1274-1987QJ 1629-1989QJ 1657-1989QJ 1707-1989QJ2252-1992QJ 2914-1997CB 827-1975(ISO12715:1999,IDT)无损检测超声检测 1 号校准试块无损检测超声检测 2 号校准试块无损检测声发射检测换能器的一级校准无损检测声发射检测声发射传感器的二级校准无损检测质量控制规范超声纵波和横波检验纤维增强塑料无损检验方法-- 超声波检验穿甲弹用钨基高密度合金棒超声波探伤方法变形金属超声波检验方法钛合金压力容器声发射检测方法飞机结构件用TC4 钛合金棒材规范金属薄板兰姆波检验方法变形铝合金棒材超声波检验方法A 型脉冲反射式超声探伤仪通用技术条件(NDT,87-4/84版)(已被JB/T10061-1999代替)超声探伤仪用探头性能测试方法(NDT,87-5/84版)(已被JB/T10062-1999代替)超声探伤用 1 号标准试块技术条件(NDT,87-6/84版)(已被JB/T10063-1999代替)超声探伤用探头型号命名方法(NDT,87-6)超声探伤仪用刻度板(NDT,87-6)尿素高压设备制造检验方法-- 不锈钢带极自动堆焊层超声波检验A 型脉冲反射式超声探伤系统工作性能测试方法(NDT,88-6)( 已被JB/T9214-1999代替)压力容器用钢板超声波探伤(已废止 )圆柱螺旋压缩弹簧超声波探伤方法大型锻造曲轴超声波检验( 已被 JB/T9020-1999代替)船用锻钢件超声波探伤汽轮机铸钢件超声波探伤及质量分级方法超声测厚仪通用技术条件超声硬度计技术条件常压钢质油罐焊缝超声波探伤(NDT,90-1)( 已被 JB/T9212-1999代替)水电部电力建设施工及验收技术规范: 管道焊缝超声波检验篇复合固体推进剂药条燃速的水下声发射测定方法金属薄板兰姆波探伤方法玻璃钢层压板超声波检测方法钛合金气瓶声发射检测方法固体火箭发动机玻璃纤维缠绕燃烧室壳体超声波探伤方法金属及其制品的脉冲反射式超声波测厚方法高温合金锻件超声波探伤方法及质量分级标准复合材料结构声发射检测方法船体焊缝超声波探伤CB 3178-1983民用船舶钢焊缝超声波探伤评级标准CB/Z211-1984船用金属复合材料超声波探伤工艺规程CB1134-1985BFe30-1-1 管材的超声波探伤方法CB/T 3907-1999船用锻钢件超声波探伤CB/T3559-1994船舶钢焊缝手工超声波探伤工艺和质量分级CB/T 3177-1994船舶钢焊缝射线照相和超声波检查规则TB 1989-87机车车辆厂 , 段修车轴超声波探伤方法TB 1558-84对焊焊缝超声波探伤TB 1606-1985球墨铸铁曲轴超声波探伤TB 2046-1989机车新制轮箍超声波探伤方法TB 2049-1989机车车辆车轴厂、段修超声波探伤标准试块TB/T1618-2001机车车辆车轴超声波检验TB/T 1659-1985内燃机车柴油机钢背铝基合金双金属轴瓦超声波探伤TB/T2327-1992高锰钢辙叉超声波探伤方法TB/T2340-2000多通道 A 型显示钢轨超声波探伤仪技术条件TB/T 2452.1-1993整体薄壁球铁活塞无损探伤球铁活塞超声波探伤TB/T2494.1-1994轨道车辆车轴探伤方法新制车轴超声波探伤TB/T2494.2-1994轨道车辆车轴探伤方法在役车轴超声波探伤TB/T2634-2000钢轨超声波探伤探头技术条件TB/T2658.9-1995工务作业标准钢轨超声波探伤作业TB/T 2882-1998车轮超声波探伤技术条件TB/T 2452.1-1993整体薄壁球铁活塞无损探伤球铁活塞超声波探伤TB/T 2959-1999滑动轴承金属多层滑动轴承粘结层的超声波无损检验TB/T2995-2000铁道车轮和轮箍超声波检验TB/T 3078-2003铁道车辆高磷闸瓦超声波检验HB/Z33-1998变形高温合金棒材超声波检验HB/Z34-1998变形高温合金园并及盘件超声波检验HB/Z35-1982不锈钢和高强度结构钢棒材超声检验说明书HB/Z36-1982变形钛合金棒材超声波检验说明书HB/Z37-1982变形钛合金园并及盘件超声波检验说明书HB/Z59-1997超声波检验HB/Z 74-1983航空铝合金锻件超声波检验说明书HB/Z75-1983航空用小直径薄壁无缝钢管超声波检验说明书HB/Z 76-1983结构钢和不锈钢航空锻件超声检验说明书HB/Z 5141-19803Cr3Mo3VNb 热作模具钢坯超声波探伤HB 5141-19803Cr3Mo3VNb 热作模具钢坯超声波探伤HB 5169-1981铂铱 25 合金板材超声波探伤方法HB5265-1983航空发动机 TC11 钛合金压气机盘用并(环) 坯及锻件超声波检验说明书HB5266-1983航空发动机 TC11 钛合金压气机盘用并(环) 坯及锻件超声波检验验收标准HB 5358.1-1986航空制件超声波检验质量控制标准 (NDT,90-6)HB6108-1986HB6107-1986HB5460-1990HB 5461-1990 MH/T3002.4-1997 YB 943-78YB 950-80YB3209-1982YB 4082-1992YB 4094-1993YB/T 036.10-1992 YB/T144-1998 YB/T 145-1998 YB/T 898-77YB/T951-2003 YB/T4082-2000 YB/T4094-1993 JB 1151-1973JB 2674-80JB 3963-1985JB 4010-1985JB 4125-85JB 4126-85JB/T 1152-1981 JB/T 3144-1982 JB/T1582-1996 JB/T1581-1996 JB/T4010-1985 JB/T4009-1999 JB/T4008-1999 JB/T 4730.3-2005 JB/T5093-1991 JB/T5439-1991 JB/T5440-1991 JB/T5441-1991 JB/T5754-1991 JB/T6903-1993 JB/T6916-1993 JB/T6979-1993 JB/T7367.1-2000金属蜂窝胶接结构声谐振法检测金属蜂窝胶接结构声阻法检测蜂窝构件超声波穿透 C 扫描检测方法金属蜂窝胶接结构标准样块航空器无损检测超声检验锅炉用高压无缝钢管超声波检验方法专用 TC4 钛合金锻制并材超声波探伤方法锻钢冷轧工作辊超声波探伤方法钢管自动超声探伤系统综合性能测试方法炮弹用方钢(坯)超声波探伤方法冶金设备制造通用技术条件锻钢件超声波探伤方法超声探伤信号幅度误差测量方法钢管探伤对比试样人工缺陷尺寸测量方法钢材低倍缺陷超声波检验方法钢轨超声波探伤方法钢管自动超声探伤系统综合性能测试方法炮弹用方钢(坯)超声波探伤方法高压无缝钢管超声波探伤合金钢锻制模块技术条件压力容器锻件超声波探伤(NDT,87-8)( 已废止 )汽轮发电机用钢制护环超声探伤方法超声波检验用铝合金参考试块的制造和控制超声波检验用钢质参考试块的制造和控制锅炉和钢制压力容器对接焊缝超声波探伤(NDT,82-2)锅炉大口径管座角焊缝超声波探伤汽轮机叶轮锻件超声探伤方法(NDT,86-12)汽轮机、汽轮发电机转子和主轴锻件超声波探伤方法汽轮发电机用钢制护环超声探伤方法(NDT,86-12)接触式超声纵波直射探伤方法代替 JB4009 - 85液浸式超声纵波直射探伤方法代替 JB4008 - 85承压设备无损检测第 3 部分超声检测取代 JB4730-1994 内燃机摩擦焊气门超声波探伤技术条件压缩机球墨铸铁零件的超声波探伤压缩机锻钢零件的超声波探伤压缩机铸钢零件的超声波探伤单通道声发射检测仪技术条件阀门锻钢件超声波检查方法在役高压气瓶声发射检测和评定方法大中型钢质锻制模块(超声波和夹杂物)质量分级圆柱螺旋压缩弹簧超声波探伤方法JB/T7522-2004 JB/T7524-1994 JB/T 7602-1994 JB/T7667-1995JB/T 7913-1995JB/T8283-1999 JB/T8428-1996 JB/T8467-1996 JB/T8931-1999 JB/T9020-1999 JB/T9212-1999 JB/T9214-1999 JB/T9219-1999 JB/T9377-1999 JB/T9630.2-1999 JB/T9674-1999 JB/T10061-1999 JB/T10062-1999 JB/T10063-1999 JB/T10326-2002 JB/T 53070-1993 JB/T 53071-1993 JB/ZQ 6141-1986 JB/ZQ 6142-1986 JB/ZQ 6159-1985 JB/ZQ 6104-1984 JB/ZQ 6109-1984 JB/ZQ 6112-1984 JB/Z 262-86JB/Z 265-86JG/T3034.1-1996JG/T3034.2-1996JGJ 106-203JG/T 5004-1992 DL 505-1992DL/T 5048-95DL/T 505-1992 DL/T 542-1994无损检测材料超声速度测量方法(代替JB/T7522 —1994 )建筑钢结构焊缝超声波探伤卧式内燃锅炉T 形接头超声波探伤在役压力容器声发射检测评定方法超声波检验用钢制对比试块的制作与校验方法旧标准GB/TH11259-89(2000年作废 )声发射检测仪性能测试方法代替 JB/T8283 -95校正钢焊缝超声波检测仪器用标准试块锻钢件超声波探伤方法堆焊层超声波探伤方法大型锻造曲轴超声波检验常压钢质油罐焊缝超声波探伤代替 ZBE98001-88A 型脉冲反射式超声探伤系统工作性能测试方法代替ZBJ04001-87球墨铸铁超声声速测定方法超声硬度计技术条件汽轮机铸钢件超声波探伤及质量分级方法超声波探测瓷件内部缺陷A 型脉冲反射式超声探伤仪通用技术条件代替 ZBY230-84超声探伤仪用探头性能测试方法代替 ZBY231-84超声探伤用 1 号标准试块技术条件代替 ZBY232-84在役发电机护环超声波检验技术标准加氢反应器焊缝超声波探伤加氢反应器堆焊层的超声波探伤超声波检验用钢质对比试块的制作和控制(机械工业部重型矿山机械工业局企业标准 )(WSTS,90-1)超声波检验用铝合金对比试块的制作和控制奥氏体钢锻件的超声波检验方法汽轮机和发电机转子锻件超声波探伤方法铸钢件超声波检测方法汽轮发电机用钢质护环的超声波检验方法超声波探测瓷件内部缺陷( 已被 JB/T9674-1999代替 )球墨铸铁超声声速测定方法( 已被 JB/T9219-1999 代替 )焊接球节点钢网架焊缝超声波探伤及质量分级法螺栓球节点钢网架焊缝超声波探伤及质量分级法(JG-- 建筑工业行业标准)[NDT2000-12]建筑基桩检测技术规范声波透射法混凝土超声波检测仪汽轮机焊接转子超声波探伤规程电站建设施工及验收技术规范( 管道焊接接头超声波检验篇)汽轮机焊接转子超声波探伤规程钢熔化焊T 形接头角焊缝超声波检验方法和质量分级DL/T 694-1999DL/T 714-2000DL/T 718-2000DL/T820-2002JJG (航天 ) 53-1988 JJG (铁道 ) 130-2003JJG (铁道 )156-1995JJG (铁道 )157-2004JJG 645-1990JJG (豫 ) 107-1999 JJG 403-1986JJG 746-2004JJG (辽 ) 51-2001 SY4065-1993SY 5135-1986SY/T5446-1992SY/T5447-1992SY/T 0327-2003SY/T 6423.2-1999 SY/T 6423.3-1999 SY/T 6423.4-1999 SY/T 6423.5-1999 SY/T 6423.6-1999 SY/T 6423.7-1999SY/T 10005-1996 EJ/T 606-1991EJ/T 958-1995EJ/T 195-1988EJ/T 768-1993EJ/T 835-1994HG/T3175-2002 WCGJ 040602-1994高温紧固螺栓超声波检验技术导则汽轮机叶片超声波检验技术导则火力发电厂铸造三通、弯头超声波探伤方法管道焊接接头超声波检验技术规程国家计量检定规程-A 型脉冲反射式超声波探伤仪检定规程国家计量检定规程- 钢轨超声波探伤仪检定规程国家计量检定规程- 超声波探头检定规程( 试行 )国家计量检定规程- 钢轨探伤仪检定仪检定规程国家计量检定规程- 三型钢轨探伤仪检定规程国家计量检定规程- 非金属超声波检测仪检定规程国家计量检定规程- 超声波测厚仪检定规程国家计量检定规程 - 超声探伤仪检定规程代替 JJG746-1991 国家计量检定规程 - 不解体探伤仪检定规程石油天然气钢制管道对接焊缝超声波探伤及质量分级SSF 79 超深井声波测井仪油井管无损检测方法钻杆焊缝超声波探伤油井管无损检测方法超声测厚石油天然气钢质管道对接环焊缝全自动超声波检测石油天然气工业承压钢管无损检测方法电阻焊和感应焊钢管焊缝纵向缺欠的超声波检测石油天然气工业承压钢管无损检测方法埋弧焊钢管焊缝纵向和 / 或横向缺欠的超声波检测石油天然气工业承压钢管无损检测方法焊接钢管焊缝附近分层缺欠的超声波检测石油天然气工业承压钢管无损检测方法焊接钢管制造用钢带/ 钢板分层缺欠的超声波检测石油天然气工业承压钢管无损检测方法无缝和焊接(埋弧焊除外 ) 钢管分层缺欠的超声波检测石油天然气工业承压钢管无损检测方法无缝和焊接钢管管端分层缺欠的超声波检测海上结构建造的超声检验推荐作法和超声技师资格的考试指南压水堆核电厂反应堆压力容器焊缝超声波在役检查核用屏蔽灰铁铸件超声纵波探伤方法与验收准则焊缝超声波探伤规程与验收标准核级容器堆焊层超声波探伤方法与探伤结果分级核级容器管座角焊缝超声探伤方法和验收准则尿素高压设备制造检验方法不锈钢带极自动堆焊层超声波检测燃油锅炉填角焊缝超声波探伤标准CECS21:2000超声法检测混凝土缺陷技术规程(中国建筑科学研究院结构所)CECS02:1988超声 - 回弹综合法检测混凝土抗压强度规程HJ/T 15-1996超声波明渠污水流量计YS/T 585-2006铜及铜合金板材超声波探伤方法超声波检测国家标准/ 行业标准台湾标准 :CNS 3712 Z8012-74金属材料之超音波探伤试验法CNS 4120 Z7051-87超音波探测用G 型校正标准试块CNS 4121 Z7052-87超音波探测钢板用 N1 型校正标准试块CNS 4122 Z7053-87超音波探测用A1 型校正标准试块CNS 4123 Z7054-87超音波探测用A2 型校正标准试块CNS 4124 Z7055-87超音波探测用A3 型校正标准试块CNS 11051脉冲反射式超音波检测法通则Z8052-85CNS 11224脉冲反射式超音波检测仪系统评鉴Z8053-85CNS 11399压力容器用钢板直束法超音波检验法Z8061-85CNS 11401钢对接焊道之超音波检验法Z8063-85CNS 12618钢结构熔接道超音波检测法Z8075-89CNS 12622大型锻钢轴件超音波检测法Z8079-89CNS 12668钢熔接缝超音波探伤试验法及试验结果之等级分类Z8088-90CNS 12675铝合金熔接缝超音波探伤试验技术检定之试验法Z8094-90CNS 12845结构用钢板超音波直束检测法Z8099-87CNS 13302钢筋混凝土用竹节钢筋瓦斯压接部超音波探伤试验法A3341-82CNS 13342非破坏检测词汇 ( 超音波检测名词 )Z8126-83CNS 13403无缝及电阻焊钢管超音波检测法Z8127-83CNS 13404电弧焊钢管超音波检测法Z8128-83CNS 14135金属材料超音波测厚法Z8135-87CNS 14136锻钢品超音波检测法Z8136-87CNS 14138钛管超音波检测法Z8138-87。

行业标准《钛及钛合金薄板超声波探伤方法》编制说明

行业标准《钛及钛合金薄板超声波探伤方法》编制说明《钛及钛合金薄板超声波探伤方法》编制说明(送审稿)一、工作简况1.1 任务来源与协作单位根据工信厅《关于印发2012年第二批行业标准制修订计划的通知》(工信厅科[2012]119号)的精神,由宝钛集团有限公司负责《钛及钛合金薄板超声波探伤方法》有色行业标准的制定。

项目计划编号2012-0676T-YS,计划2013年完成编制。

1.2 本标准所涉及的内容简况钛及钛合金薄板大量应用于各种行业,为保证产品质量,产品需要采用无损检验来判定其内部是否存在分层、裂纹、夹杂、孔洞等影响使用功能的缺陷。

超声波探伤方法具有使用广泛、结果稳定、操作方便、环境适应性良好等特点,因此,本标准在对薄板进行无损检测时采用了超声波探伤。

本标准的主要技术内容是根据宝钛集团有限公司多年来在钛及钛合金薄板超声波探伤方面的实践经验总结的企业标准Q/BS 0506《钛及钛合金薄板兰姆波超声探伤方法》,并参考了国内多项型号专用探伤方法标准编制而成。

本标准也是对GB/T 5193《钛及钛合金加工产品超声波探伤方法》的一个补充,将该标准适用范围未包括的小于6mm钛板材的无损检验方法进行了规定。

1.3 起草单位情况、主要工作过程1.3.1 起草单位情况宝钛集团有限公司(简称宝钛集团)始建于1965年,是国家“三五”期间为满足国防军工、尖端科技发展的需要,以“九0二”为工程代号而投资兴建的国家重点企业,原名902厂,1972年更名为宝鸡有色金属加工厂,隶属于国家冶金工业部;1983年划归中国有色金属工业总公司主管;1999年划归中国稀有稀土集团公司管理;2000年下放到陕西省,隶属于陕西有色金属控股集团有限责任公司;2005年,为建立现代企业制度、理顺国有资产管理关系,工厂整体改制为宝钛集团有限公司。

历经40年的艰苦磨砺,宝钛集团现已发展成为中国最大、实力最雄厚、体系最完整的以钛及钛合金为主的稀有金属材料专业化科研生产基地,是我国钛工业的摇篮和旗帜。

金属材料检测标准大汇总

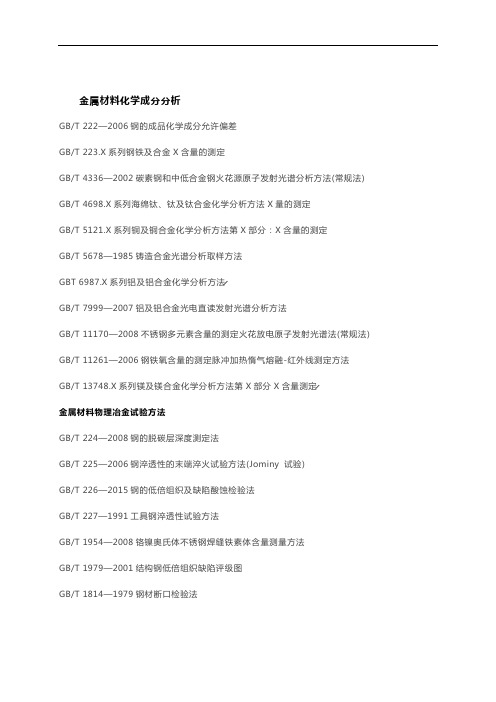

金属材料化学成分分析GB/T 222—2006钢的成品化学成分允许偏差GB/T 223.X系列钢铁及合金X含量的测定GB/T 4336—2002碳素钢和中低合金钢火花源原子发射光谱分析方法(常规法) GB/T 4698.X系列海绵钛、钛及钛合金化学分析方法X量的测定GB/T 5121.X系列铜及铜合金化学分析方法第X部分:X含量的测定GB/T 5678—1985铸造合金光谱分析取样方法GBT 6987.X系列铝及铝合金化学分析方法GB/T 7999—2007铝及铝合金光电直读发射光谱分析方法GB/T 11170—2008不锈钢多元素含量的测定火花放电原子发射光谱法(常规法) GB/T 11261—2006钢铁氧含量的测定脉冲加热惰气熔融-红外线测定方法GB/T 13748.X系列镁及镁合金化学分析方法第X部分X含量测定金属材料物理冶金试验方法GB/T 224—2008钢的脱碳层深度测定法GB/T 225—2006钢淬透性的末端淬火试验方法(Jominy 试验)GB/T 226—2015钢的低倍组织及缺陷酸蚀检验法GB/T 227—1991工具钢淬透性试验方法GB/T 1954—2008铬镍奥氏体不锈钢焊缝铁素体含量测量方法GB/T 1979—2001结构钢低倍组织缺陷评级图GB/T 1814—1979钢材断口检验法GB/T 2971—1982碳素钢和低合金钢断口检验方法GB/T 3246.1—2012变形铝及铝合金制品组织检验方法第1部分显微组织检验方法GB/T 3246.2—2012变形铝及铝合金制品组织检验方法第2部分低倍组织检验方法GB/T 3488—1983硬质合金显微组织的金相测定GB/T 3489—1983硬质合金孔隙度和非化合碳的金相测定GB/T 4236—1984钢的硫印检验方法GB/T 4296—2004变形镁合金显微组织检验方法GB/T 4297—2004变形镁合金低倍组织检验方法GB/T 4334—2008金属和合金的腐蚀不锈钢晶间腐蚀试验方法GBT 4335—2013低碳钢冷轧薄板铁素体晶粒度测定法GB/T 4334.6—2015不锈钢5%硫酸腐蚀试验方法GB/T 4462—1984高速工具钢大块碳化物评级图GB/T 5058—1985钢的等温转变曲线图的测定方法(磁性法)GB/T 5168—2008α-β钛合金高低倍组织检验方法GB/T 5617—2005钢的感应淬火或火焰淬火后有效硬化层深度的测定GB/T 8359—1987高速钢中碳化物相的定量分析X射线衍射仪法GB/T 8362—1987钢中残余奥氏体定量测定X射线衍射仪法GB/T 9450—2005钢件渗碳淬火硬化层深度的测定和校核GB/T 9451—2005钢件薄表面总硬化层深度或有效硬化层深度的测定GB/T 10561—2005钢中非金属夹杂物含量的测定标准评级图显微检验法GB/T 10851—1989铸造铝合金针孔GB/T 10852—1989铸造铝铜合金晶粒度GB/T 11354—2005钢铁零件渗氮层深度测定和金相组织检验GB/T 13298—2015金属显微组织检验方法GB/T 13299—1991钢的显微组织检验方法GB/T 13302—1991钢中石墨碳显微评定方法GB/T 13305—2008不锈钢中α-相面积含量金相测定法GB/T 13320—2007钢质模锻件金相组织评级图及评定方法GB/T 13825—2008金属覆盖层黑色金属材料热镀锌单位面积称量法GB/T 13912—2002金属覆盖层钢铁制件热浸镀层技术要求及试验方法GB/T 14979—1994钢的共晶碳化物不均匀度评定法GB/T 15711—1995钢材塔形发纹酸浸检验方法GB/T 30823—2014测定工业淬火油冷却性能的镍合金探头试验方法GB/T 14999.1—2012高温合金试验方法第1部分:纵向低倍组织及缺陷酸浸检验GB/T 14999.2—2012高温合金试验方法第2部分:横向低倍组织及缺陷酸浸检验GB/T 14999.3—2012高温合金试验方法第3部分:棒材纵向断口检验GB/T 14999.4—2012高温合金试验方法第4部分:轧制高温合金条带晶粒组织和一次碳化物分布测定YB/T 4002—2013连铸钢方坯低倍组织缺陷评级图金属材料力学性能试验方法GB/T 228.1—2010金属材料拉伸试验第一部分:室温试验方法GB/T 228.2—2015金属材料拉伸试验第2部分:高温试验方法GB/T 229—2007金属材料夏比摆锤冲击试验方法GB/T 230.1—2009金属材料洛氏硬度试验第1部分:试验方法(A、B、C、D、E、F、G、H、K、N、T标尺)GB/T 231.1—2009金属材料布氏硬度试验第1部分:试验方法GB/T 232—1999金属材料弯曲试验方法GB/T 233—2000金属材料顶锻试验方法GB/T 235—2013金属材料薄板和薄带反复弯曲试验方法GB/T 238—2013金属材料线材反复弯曲试验方法GB/T 239.1—2012金属材料线材第1部分:单向扭转试验方法GB/T 239.2—2012金属材料线材第2部分:双向扭转试验方法GB/T 241—2007金属管液压试验方法GB/T 242—2007金属管扩口试验方法GB/T 244—2008金属管弯曲试验方法GB/T 245—2008金属管卷边试验方法GB/T 246—2007金属管压扁试验方法GB/T 1172—1999黑色金属硬度及强度换算值GB/T 2038—1991金属材料延性断裂韧度JIC试验方法GB/T 2039—2012金属材料单轴拉伸蠕变试验方法GB/T 2107—1980金属高温旋转弯曲疲劳试验方法GB/T 2358—1994金属材料裂纹尖端张开位移试验方法GB/T 2975—1998钢及钢产品力学性能试验取样位置及试样制备GB/T 3075—2008金属材料疲劳试验轴向力控制方法GB/T 3250—2007铝及铝合金铆钉线与铆钉剪切试验方法及铆钉线铆接试验方法GB/T 3251—2006铝及铝合金管材压缩试验方法GB/T 3252—1982铝及铝合金铆钉线与铆钉剪切试验方法GB/T 3771—1983铜合金硬度和强度换算值GB/T 4156—2007金属材料薄板和薄带埃里克森杯突试验GB/T 4158—1984金属艾氏冲击试验方法GB/T 4160—2004钢的应变时效敏感性试验方法(夏比冲击法)GB/T 4161—2007金属材料平面应变断裂韧度KIC试验方法GB/T 4337—2008金属材料疲劳试验旋转弯曲方法GB/T 4338—2006金属材料高温拉伸试验方法GB/T 4340.1—2009金属材料维氏硬度试验第1部分:试验方法GB/T 4340.2—2012金属材料维氏硬度试验第2部分:硬度计的检验与校准GB/T 4340.3—2012金属材料维氏硬度试验第3部分:标准硬度块的标定GB/T 4341.1—2014金属材料肖氏硬度试验第1部分:试验方法GB/T 5027—2007金属材料薄板和薄带塑性应变比(r值)的测定GB/T 5028—2008金属材料薄板和薄带拉伸应变硬化指数(n值)的测定GB/T 5482—2007金属材料动态撕裂试验方法GB/T 6398—2000金属材料疲劳裂纹扩展速率试验方法GB/T 6400—2007金属材料线材和铆钉剪切试验方法GB/T 7314—2005金属材料室温压缩试验方法GB/T 7732—2008金属材料表面裂纹拉伸试样断裂韧度试验方法GB/T 7733—1987金属旋转弯曲腐蚀疲劳试验方法GB/T 10120—2013金属材料拉伸应力松弛试验方法GB/T 10128—2007金属材料室温扭转试验方法GB/T 10622—1989金属材料滚动接触疲劳试验方法GB/T 10623—2008金属材料力学性能试验术语GB/T 12347—2008钢丝绳弯曲疲劳试验方法GB/T 12443—2007金属材料扭应力疲劳试验方法GB/T 12444—2006金属材料磨损试验方法试环-试块滑动磨损试验GB/T 12778—2008金属夏比冲击断口测定方法GB/T 13239—2006金属材料低温拉伸试验方法GB/T 13329—2006金属材料低温拉伸试验方法GB/T 14452—1993金属弯曲力学性能试验方法GB/T 15248—2008金属材料轴向等幅低循环疲劳试验方法GB/T 15824—2008热作模具钢热疲劳试验方法GB/T 16865—2013 变形铝、镁及其合金加工制品拉伸试验用试样及方法GB/T 17104—1997金属管管环拉伸试验方法GB/T 17394.1—2014金属材料里氏硬度试验第1部分试验方法GB/T 17394.2—2012金属材料里氏硬度试验第2部分:硬度计的检验与校准GB/T 17394.3—2012金属材料里氏硬度试验第3部分:标准硬度块的标定GB/T 17394.4—2014金属材料里氏硬度试验第4部分硬度值换算表GB/T 17600.1—1998钢的伸长率换算第1部分:碳素钢和低合金钢GB/T 17600.2—1998钢的伸长率换算第2部分奥氏体钢GB/T 26077—2010金属材料疲劳试验轴向应变控制方法GB/T 22315—2008金属材料弹性模量和泊松比试验方法金属材料无损检测方法GB/T 1786—2008锻制圆饼超声波检验方法GB/T 2970—2004厚钢板超声波检验方法GB/T 3310—1999铜合金棒材超声波探伤方法GB/T 4162—2008锻轧钢棒超声检测方法GB/T 5097—2005无损检测渗透检测和磁粉检测观察条件GB/T 5126—2001铝及铝合金冷拉薄壁管材涡流探伤方法GB/T 5193—2007钛及钛合金加工产品超声波探伤方法GB/T 5248—2008铜及铜合金无缝管涡流探伤方法GB/T 5616—2014无损检测应用导则GB/T 5777—2008无缝钢管超声波探伤检验方法GB/T 6402—2008钢锻件超声检测方法GB/T 6519—2013变形铝、镁合金产品超声波检验方法GB/T 7233.1—2009超声波检验第1部分:一般用途铸钢件GB/T 7233.2—2010铸钢件超声检测第2部分:高承压铸钢件GB/T 7734—2004复合钢板超声波检验GB/T 7735—2004钢管涡流探伤检验方法GB/T 7736—2008钢的低倍缺陷超声波检验法GB/T 8361—2001冷拉圆钢表面超声波探伤方法GB/T 8651—2002金属板材超声波探伤方法GB/T 8652—1988变形高强度钢超声波检验方法GB/T 9443—2007铸钢件渗透检测GB/T 9445—2015无损检测人员资格鉴定与认证GB/T 10121—2008钢材塔形发纹磁粉检验方法GB/T 11259—2015无损检测超声检测用钢参考试块的制作和控制方法GB/T 11260—2008圆钢涡流探伤方法GB/T 11343—2008无损检测接触式超声斜射检测方法GB/T 11345—2013焊缝无损检测超声检测技术、检测等级和评定GB/T 11346—1989铝合金铸件X射线照相检验针孔(圆形)分级GB/T 12604.1—2005无损检测术语超声检测GB/T 12604.2—2005无损检测术语射线照相检测GB/T 12604.3—2005无损检测术语渗透检测GB/T 12604.5—2008无损检测术语磁粉检测GB/T 12604.6—2008无损检测术语涡流检测GB/T 12604.7—2014无损检测术语泄漏检测GB/T 12604.8—1995无损检测术语中子检测GB/T 12604.9—2008无损检测术语红外检测GB/T 12604.10—2011无损检测术语磁记忆检测GB/T 12604.11—2015无损检测术语X射线数字成像检测GB/T 12605—2007无损检测金属管道熔化焊环向对接接头射线照相检测GB/T 12966—2008铝合金电导率涡流测试方法GB/T 12969.1—2007钛及钛合金管材超声波探伤方法GB/T 12969.2—2007钛及钛合金管材涡流探伤方法GB/T14480.1—2015无损检测仪器涡流检测设备第1部分:仪器性能和检验GB/T 14480.2—2015无损检测仪器涡流检测设备第2部分:探头性能和检验GB/T 14480.3—2008无损检测涡流检测设备第3部分系统性能和检验GB/T 15822.1—2005无损检测磁粉检测第1部分:总则GB/T 15822.2—2005无损检测磁粉检测第2部分检测介质GB/T 15822.3—2005无损检测磁粉检测第3部分设备GB/T 18694—2002无损检测超声检验探头及其声场的表征GB/T 18851.1—2005无损检测渗透检测第1部分总则GB/T 18851.2—2008无损检测渗透检测第2部分:渗透材料的检验GB/T 18851.3—2008无损检测渗透检测第3部分:参考试块GB/T 18851.4—2005无损检测渗透检测第4部分设备GB/T 18851.5—2005无损检测渗透检测第5部分验证方法GB/T 19799.1—2005无损检测超声检测1号校准试块GB/T 19799.2—2005无损检测超声检测2号校准试块GB/T 23911—2009无损检测渗透检测用试块金属材料腐蚀试验方法GB/T 1838—2008电镀锡钢板镀锡量试验方法GB/T 1839—2008钢产品镀锌层质量试验方法GB/T 10123—2001金属和合金的腐蚀基本术语和定义GB/T 13303—1991钢的抗氧化性能测定方法GBT 15970.X系列金属和合金的腐蚀应力腐蚀试验第X部分。

超声波探伤标准

超声波探伤标准金属无损检测与探伤标准汇编中国机械工业标准汇编金属无损检测与探伤卷(上)(第二版)、通用与综合JB4730-1994压力容器无损检测JB/T5000.14-1998重型机械通用技术条件铸钢件无损探伤JB/T5000.15-1998重型机械通用技术条件锻钢件无损探伤JB/T7406.2-1994试验机术语无损检测仪器JB/T9095-1999离心机、分离机锻焊件常规无损探伤技术规范二、表面方法GB/T9443-1988铸钢件渗透探伤及缺陷显示迹痕的评级方法GB/T12604.5-1990无损检测术语磁粉检测GB/T15147-1994核燃料组件零部件的渗透检验方法GB/T15822-1995磁粉探伤方法GB/T16673-1996无损检测用黑光源(UV-A)辐射的测量无损检测表面检查的金相复制件技术无损检测渗透检验标准试块JB/T5391-1991铁路机车车辆滚动轴承零件磁粉探伤规程JB/T5442-1991压缩机重要零件的磁粉探伤JB/T6061-1992 焊缝磁粉检验方法和缺陷磁痕的分级JB/T6062-1992 JB/T6063-1992 焊缝渗透检验方法和缺陷迹痕的分级磁粉探伤用磁粉技术条件JB/T6064-1992 JB/T6065-1992 JB/T6066-1992 JB/T6439-1992 JB/T6719-1993 渗透探伤用镀铭试块技术条件磁粉探伤用标准试片磁粉探伤用标准试块阀门受压铸钢件磁粉探伤检验内燃机进、排气门磁粉探伤JB/T6722-1993 JB/T6729-1993 内燃机连杆磁粉探伤内燃机曲轴、凸轮轴磁粉探伤GB/T5616-1985 GB/T6417-1986 GB/T9445-1999 GB/T12469-1990 GB/T14693-1993 常规无损探伤应用导则金属溶化焊焊缝缺陷分类及说明无损检测人员资格鉴定与认证焊接质量保证钢熔化焊接头的要求和缺陷分类焊缝无损检测符号GB/T5097-1985 黑光源的间接评定方法GB/T9444-1988 铸钢件磁粉探伤及质量评级方法GB/T10121-1988 钢材塔形发纹磁粉检验方法GB/T12604.3-1990 无损检测术语渗透检测GB/T17455-1998GB/T18851-2002JB/T6870-1993 JB/T6902-1993 JB/T6912-1993 JB/T7411-1994 JB/T7523-1994 JB/T8118.3-1999 JB/T8290-1998 JB/T8466-1996 JB/T8468-1996 JB/T8543.2-1997 JB/T9213-1999 JB/T9216-1999 JB/T9218-1999 JB/T9628-1999 JB/T9630.1-1999 JB/T9736-1999 JB/T9743-1999 JB/T9744-1999 旋转磁场探伤仪技术条件阀门铸钢件液体渗透探伤泵产品零件无损检测磁粉探伤电磁轲探伤仪技术条件渗透检验用材料技术要求内燃机活塞销磁粉探伤技术条件磁粉探伤机锻钢件液体渗透检验方法锻钢件磁粉检验方法泵产品零件无损检测渗透检测无损检测渗透检查A型对比试块控制渗透探伤材料质量的方法渗透探伤方法汽轮机叶片磁粉探伤方法汽轮机铸钢件磁粉探伤及质量分级方法喷油嘴偶件、柱塞偶件、出油阀偶件磁粉探伤方法内燃机连杆螺栓磁粉探伤技术条件内燃机零、部件磁粉探伤方法中国机械工业标准汇编金属无损检测与探伤卷(中)(第二版)三、辐射方法GB/T3323-1987 GB/T4835-1984 GB/T5294-2001 GB/T5677-1985 GB/T9582-1998 GB/T10252-1992 GB/T11346-1989 GB/T11806-2004 GB/T11851-1996 GB/T12469-1990 GB/T12604.2-1990 GB/T12604.8-1995 GB/T12605-1990 GB/T13161-2003 GB/T13653-2004 GB/T14054-1993 GB/T14058-1993 GB/T16357-1996 GB/T16363-1996X GB/T16544-1996 钢熔化焊对接接头射线照相和质量分级辐射防护用携带式X、丫辐射剂量率仪和监测仪职业照射个人监测规范外照射监测铸钢件射线照相及底片等级分类方法工业射线胶片ISO感光度和平均斜率的测定(用X和丫射线曝光)钻-60辐照装置的辐射防护与安全标准铝合金铸件X射线照相检验针孔(圆形)分级放射性物质安全运输规程压水堆燃料棒焊缝X射线照相检验方法焊接质量保证钢熔化焊接头的要求和缺陷分类无损检测术语射线检测无损检测术语中子检测钢管环缝熔化焊对接接头射线透照工艺和质量分级直读式个人X和丫辐射剂量当量和剂量当量率监测仪航空轮胎X射线检测方法辐射防护用固定式X、丫辐射剂量率仪、报警装置和监测仪丫射线探伤机工业X射线探伤放射卫生防护标准射线防护材料屏蔽性能及检验方法球形储罐丫射线全景曝光照相方法GB/T16757-1997X GB/T17150-1997 GB/T17589-1998X GB/T17925-1999 GB/T18043-2000 GB/T18465-2001 GB/T18871-2002 GB/T19348.1-2003 类射线防护服放射卫生防护监测规范第1部分:工业X射线探伤射线计算机断层摄影装置影像质量保证检测规范气瓶对接焊缝X射线实时成像检测贵金属首饰含量的无损检测方法X射线荧光光谱法工业丫射线探伤放射卫生防护要求电离辐射防护与辐射源安全基本标准无损检测工业射线照相胶片第1部分:工业射线照相胶片系统的分GB/T19348.2-2003 无损检测工业射线照相胶片第2部分:用参考值方法控制胶片处理JB/T5453-1991 JB/T6440-1992 JB/T7260-1994 JB/T7412-1994 JB/T7413-1994 工业X射线图像增强器电视系统技术条件阀门受压铸钢件射线照相检验空气分离设备铜焊缝射线照相和质量分级固定式(移动式)工业X射线探伤仪携带式工业X射线探伤机JB7788-1995500kv以下工业X射线探伤机防护规则JB/T7902-1995 JB/T7903-1999 JB/T8543.1-1997 JB/T8764-1998 JB/T9215-1999 JB/T9402-1999 线型象质计工业射线照相底片观片灯泵产品零件无损检测泵受压铸钢件射线检测方法及底片的等级分类工业探伤用X射线管通用技术条件控制射线照相图像质量的方法工业X射线探伤机性能测试方法中国机械工业标准汇编金属无损检测与探伤卷(下)(第二版)四、声学方法GB/T1786-1990 GB/T2970-2004 GB/T3310-1999 GB/T4162-1991 GB/T5193-1985 GB/T5777-1996 GB/T6402-1991 GB/T6519-2000 GB/T7233-1987 GB/T7734-2004 GB/T7736-2001 GB/T8361-2001 GB/T8651-2002 GB/T8652-1988 GB/T11259-1999 锻制圆饼超声波检验方法厚钢板超声波检验方法铜合金棒材超声波探伤方法锻轧钢棒超声波检验方法钛及钛合金加工产品超声波探伤方法无缝钢管超声波探伤检验方法钢锻材超声波检验方法变形铝合金产品超声检验方法铸钢件超声探伤及质量评级方法复合钢板超声波探伤方法钢的低倍组织及缺陷超声波检验法冷拉圆钢表面超声波探伤方法金属板材超声板波探伤方法变形高强度钢超声波检验方法超声波检验用钢对比试块的制作与校验方法接触式超声斜射探伤方法GB/T11344-1989 GB/T11345-1989 GB/T12604.1-1990 GB/T12604.4-1990 GB/T12969.1-1991 GB/T13315-1991 GB/T13316-1991 GB/T15830-1995 GB/T18182-2000 GB/T18256-2000 GB/T18329.1-2001 GB/T18694-2002 GB/T18852-2002 接触式超声波脉冲回波法测厚钢焊缝手工超声波探伤方法和探伤结果分级无损检测术语超声检测无损检测术语声发射检测钛及钛合金管材超声波检验方法锻钢冷轧工作辐超声波探伤方法铸钢轧辐超声波探伤方法钢制管道对接环焊缝超声波探伤方法和检验结果的分级金属压力容器声发射检测及结果评价方法焊接钢管(埋弧焊除外)用于确认水压密封性的超声波检测方法滑动轴承多层金属滑动轴承结合强度的超声波无损检验无损检测超声检验探头及其声场的表征无损检测超声检验测量接触探头声束特性的参考试块和方法JB/T1581-1996 JB/T1582-1996 JB/T4008-1999 JB/T4010-1985 JB/T5093-1991 JB/T5439-1991 JB/T5440-1991 JB/T5441-1991 JB/T5754-1991 JB/T6903-1993 JB/T6916-1993 JB/T7367.1-2000 JB/T7522-1994 JB/T7524-1994 JB/T7602-1994 JB/T7667-1995 JB/T8283-1995 JB/T8428-1996 JB/T8467-1996 JB/T8931-1999 JB/T9020-1999 JB/T9212-1999 JB/T9214-1999A JB/T9219-1999 JB/T9630.2-1999 JB/T9674-1999 汽轮机、汽轮发电机转子和主轴锻件超声探伤方法汽轮机叶轮锻件超声探伤方法液浸式超声纵波直射探伤方法汽轮发电机用钢制护环超声探伤方法内燃机摩擦焊气门超声波探伤技术条件压缩机球墨铸铁零件的超声波探伤压缩机锻钢零件的超声波探伤压缩机铸钢零件的超声波探伤单通道声发射检测仪技术条件阀门锻钢件超声波检查方法在役高压气瓶声发射检测和评定方法圆柱螺旋压缩弹簧超声波探伤方法材料超声速度的测量方法建筑钢结构焊缝超声波探伤卧式内燃锅炉T形接头超声波探伤在役压力容器声发射检测评定方法声发射检测仪器性能测试方法校正钢焊缝超声波检测仪器用标准试块锻钢件超声波探伤方法堆焊层超声波探伤方法大型锻造曲轴的超声波检验常压钢质油罐焊缝超声波探伤型脉冲反射式超声波系统工作性能测试方法球墨铸铁超声声速测定方法汽轮机铸钢件超声波探伤及质量分级方法超声波探测瓷件内部缺陷JB/T10061-1999A型脉冲反射式超声探伤仪通用技术条件JB/T10062-1999超声探伤用探头性能测试方法JB/T10063-1999超声探伤用1号标准试块技术条件JB/T10326-2002在役发电机护环超声波检验技术标准五、电磁方法、泄漏和红外方法GB/T5126-2001铝及铝合金冷拉薄壁管材涡流探伤方法GB/T5248-1998铜及铜合金无缝管涡流探伤方法GB/T7735-2004钢管涡流探伤检验方法GB/T11260-1996圆钢穿过式涡流探伤检验方法GB/T11813-1996压水堆核燃料棒的氨质谱检漏GB/T12604.6-1990无损检测术语涡流检测GB/T12604.7-1995无损检测术语泄漏检测GB/T12604.9-1996无损检测术语红外检测GB/T12606-1999 GB/T12969.2-1991 GB/T13979-1992 GB/T14480-1993 GB/T15823-1995 GB/T17990-1999 钢管漏磁探伤方法钛及钛合金管材涡流检验方法氨质谱检漏仪涡流探伤系统性能测试方法氮泄漏检验圆钢点式(线圈)涡流探伤检验方法。

最新NDT标准目录(1)

无损检测国家标准目录GB/T 1786-1990锻制圆饼超声波检验方法GB/T 2108-1980 薄钢板兰姆波探伤方法GB/T 2970-2004厚钢板超声波检验方法GB/T 3310-1999 铜合金棒材超声波探伤方法GB/T 3323-1987钢熔化焊对接接头射线照相和质量分级GB/T 4075-2003 密封放射源一般要求和分级GB/T 4162-1991 锻轧钢棒超声波检验方法GB/T 4163-1984 不锈钢管超声波探伤方法GB 4792-1984 放射卫生防护基本标准GB/T 4835-1984辐射防护用携带式X、γ辐射剂量率仪和监测仪(neq IEC 395-72) GB/T 4956-2003磁性基体上非磁性覆盖层覆盖层厚度测量磁性方法GB/T 4957-2003非磁性基体金属上非导电覆盖层覆盖层厚度测量涡流方法GB/T 5097-2005无损检测渗透检测和磁粉检测观察条件(ISO 3059:2001, IDT) GB/T 5126-2001铝及铝合金冷拉薄壁管材涡流探伤方法GB/T 5193-1985钛及钛合金加工产品超声波探伤方法(eqv AMS 2631)GB/T 5248-1998铜及铜合金无缝管涡流探伤方法(eqv ASTM E243-90)GB 5294-2001职业照射个人监测规程外照射监测GB/T 5616-1985常规无损探伤应用导则GB/T 5677-1985铸钢件射线照相及底片等级分类方法GB/T 5777-1996无缝钢管超声波探伤检验方法(eqv ISO 9303:1989)GB/T 6402-1991 钢锻材超声波检验方法(neq JIS G587-87)GB/T 6417-1986金属溶化焊焊缝缺陷分类及说明GB/T 6462-1986金属和氧化物覆盖层横断面厚度显微镜测量方法GB/T 6519-2000变形铝合金产品超声检验方法(neq ASTM B594-97)GB/T 6846-1986确定暗室照明安全时间的方法GB/T 7167-1996锗γ射线探测器测试方法GB/T 7233-1987铸钢件超声探伤及质量评级方法GB/T 7704-1987X射线应力测定方法GB/T 7734-2004复合钢板超声波检验方法GB/T 7735-2004钢管涡流探伤检验方法(eqv ISO 9304:1989)GB/T 7736-2001钢的低倍组织及缺陷超声波检验法GB/T 8361-2001冷拉圆钢表面超声波探伤方法GB/T 8651-2002金属板材超声板波探伤方法GB/T 8652-1988变形高强度钢超声波检验方法(neq MIL STD 2154-82)GB/T 8994-1988辐射防护仪器的校准与定度X、γ照射量率仪GB/T 9443-1988铸钢件渗透探伤及缺陷显示迹痕的评级方法GB/T 9444-1988铸钢件磁粉探伤及质量评级方法GB/T 9445-1999无损检测人员资格鉴定与认证(idt ISO 9712:1992)GB/T 9582-1998工业射线胶片ISO感光度和平均斜率的测定(用X和γ射线曝光) GB/T 10121-1988钢材塔形发纹磁粉检验方法(neq ASTM E709-85)GB 10252-1996钴-60 辐照装置的辐射防护与安全标准GB/T 11250.2-1989复合金属覆层厚度的测定X荧光法GB/T 11259-1999超声波检验用钢对比试块的制作与校验方法(eqv ASTM E428-92)GB/T 11260-1996圆钢穿过式涡流探伤检验方法(eqv JIS G0568-1993)GB/T 11343-1989接触式超声斜射探伤方法(neq ASTM E587-88)GB/T 11344-1989接触式超声波脉冲回波法测厚(neq ASTM E797-87)GB/T 11345-1989钢焊缝手工超声波探伤方法和探伤结果分级GB/T 11346-1989铝合金铸件X射线照相检验针孔(圆形)分级(neq ASTM E155-85)GB/T 11374-1989热喷涂涂层厚度的无损测量方法GB/T 11683-1989应急辐射防护用携带式高量程X、γ和β辐射剂量与剂量率仪GB/T 11712-1989用于X、γ线外照射放射防护的剂量转换因子GB 11806-2004放射性物质安全运输规程GB/T 11813-1996压水堆核燃料棒的氦质谱检漏GB/T 11851-1996压水堆燃料棒焊缝X射线照相检验方法GB/T 12469-1990焊接质量保证钢熔化焊接头的要求和缺陷分类GB/T 12604.1-2005无损检测术语超声检测 (ISO 5577:2000, IDT)GB/T 12604.2-1990无损检测术语射线检测GB/T 12604.3-2005无损检测术语渗透检测 (ISO 12706:2000, IDT)GB/T 12604.4-2005无损检测术语声发射检测 (ISO 12716:2001, IDT)GB/T 12604.5-1990无损检测术语磁粉检测GB/T 12604.6-1990无损检测术语涡流检测GB/T 12604.7-1995无损检测术语泄漏检测GB/T 12604.8-1995无损检测术语中子检测GB/T 12604.9-1996无损检测术语红外检测(eqv ASTM 1316-91b)GB/T 12605-1990钢管环缝熔化焊对接接头射线透照工艺和质量分级(neq ISO 1106-3:1984) GB/T 12606-1999钢管漏磁探伤方法(eqv ISO 9402:1989, ISO 9598:1989)GB 12664-2003便携式X射线安全检查设备技术条件GB/T 12966-1991铝合金电导率涡流测试方法GB/T 12968-1991纯金属电阻率与剩余电阻比涡流衰减测量方法GB/T 12969.1-1991钛及钛合金管材超声波检验方法GB/T 12969.2-1991钛及钛合金管材涡流检验方法GB/T 13161-2003直读式个人X和γ辐射剂量当量和剂量当量率监测仪GB/T 13179-1991硅(锂)X射线探测器系统GB/T 13180-1991γ射线G-M计数管GB/T 13315-1991锻钢冷轧工作辊超声波探伤方法GB/T 13316-1991 铸钢轧辊超声波探伤方法GB/T 13653-2004航空轮胎X射线检测方法GB/T 13654-2004航空轮胎全息照像检测方法GB/T 13744-1992磁性和非磁性基体上镍电镀层厚度的测量GB/T 13979-1992氦质谱检漏仪GB/T 14053-1993辐射防护用的能量为8keV--1.3MeV X和γ参考辐射的剂量测量GB/T 14054-1993辐射防护用固定式X、γ辐射剂量率仪、报警装置和监测仪(neq IEC 458(co)104)GB/T 14058-1993γ射线探伤机(neq ISO 3999:1997)GB/T 14480-1993涡流探伤系统性能测试方法(neq DIN 54141)GB/T 14693-1993焊缝无损检测符号(neq ANSI/AWS A2.4-86)GB/T 15147-1994核燃料组件零部件的渗透检验方法(neq RCC-CMC 3000)GB 15208-1994微剂量X射线安全检查设备GB/T 15447-1995X、γ射线和电子束辐照不同材料吸收剂量的换算方法GB/T 15822-1995磁粉探伤方法(neq JIS G0506-1992)GB/T 15823-1995氦泄漏检验(eqv ASME)GB/T 15830-1995钢制管道对接环焊缝超声波探伤方法和检验结果的分级(neq BS 3923-86)GB 16357-1996工业X射线探伤放射卫生防护标准GB 16363-1996X射线防护材料屏蔽性能及检验方法GB/T 16544-1996球形储罐γ射线全景曝光照相方法(neq ISO 5579:1988)GB/T 16673-1996无损检测用黑光源(UV-A)辐射的测量(eqv BS 4489-84(95))GB 16757-1997X射线防护服(neq JIS Z4801-1987)GB/T 16921-1997金属覆盖层厚度测量X射线光谱方法GB/T 17150-1997放射卫生防护监测规范 第1部分:工业X射线探伤GB/T 17230-1998放射性物质安全运输货包的泄漏检验GB/T 17364-1998黄金制品中金含量的无损定量分析方法GB/T 17455-1998无损检测 表面检查的金相复制件技术(idt ISO 3057:1974(96DIS))GB/T 17589-1998X射线计算机断层摄影装置影像质量保证检测规范GB 17925-1999气瓶对接焊缝 X射线实时成像检测GB/T 17990-1999圆钢点式(线圈)涡流探伤检验方法GB/T 18043-2000贵金属首饰含量的无损检测方法 X射线荧光光谱法GB/T 18144-2000玻璃应力测试方法GB/T 18182-2000金属压力容器声发射检测及结果评价方法(neq ASME Y-12-89, ASME E5)GB/T 18193-2000真空技术 质谱检漏仪校准(idt ISO 3530:1979)GB/T 18256-2000焊接钢管(埋弧焊除外) 用于确认水压密封性的超声波检测方法(eqv ISO 10332:1994) GB/T 18329.1-2001滑动轴承 多层金属滑动轴承结合强度的超声波无损检验(idt ISO 4386-1:1992)GB/T 18444-2001已加工安全照相胶片贮存GB 18465-2001工业γ射线探伤放射卫生防护要求GB/T 18694-2002无损检测超声检验探头及其声场的表征 (eqv ISO 10375:1997)GB/T 18851.1-2005无损检测渗透检测第1部分:总则(ISO 3452:1984, IDT)GB/T 18851.2-2005无损检测渗透检测第2部分:渗透材料的检验(ISO 3452-2:2000, IDT)GB/T 18851-2002无损检测渗透检验标准试块 (ISO 3452-3:1998, MOD)GB/T 18851.3-2002无损检测渗透检测第3部分:参考试块(第1号修改单)(ISO 3452-3:1998, MOD) GB/T 18851.4-2005无损检测渗透检测第4部分:设备(ISO 3452-4:1998, IDT)GB/T 18851.5-2005无损检测渗透检测第5部分:验证方法(ISO 3453:1984, IDT)GB/T 18852-2002无损检测超声检验测量接触探头声束特性的参考试块和方法 (ISO 12715:1999, IDT)GB 18871-2002电离辐射防护与辐射源安全基本标准GB/T 19293-2003对接焊缝X射线实时成像检测法GB/T 19348.1—2003无损检测工业射线照相胶片第1 部分:工业射线照相胶片系统的分类(ISO 11699-1:1998,IDT) GB/T 19348.2—2003无损检测工业射线照相胶片第2 部分:用参考值方法控制胶片处理(ISO 11699-2:1998,IDT)GB/T 19799.1-2005 无损检测超声检测1号校准试块(ISO 2400:1972, IDT)GB/T 19799.2-2005无损检测超声检测2号校准试块(ISO 7963:1985, IDT)GB/T 19800-2005无损检测声发射检测换能器的一级校准(ISO 12713:1998, IDT)GB/T 19801-2005无损检测声发射检测声发射传感器的二级校准(ISO 12714:1999, IDT)GB/T 19802-2005无损检测工业射线照相观片灯最低要求(ISO 5580:1985, IDT)GB/T 19803-2005无损检测射线照相像质计原则与标识(ISO 1027:1983, IDT)无损检测电力行业标准目录DL/T 505-2005汽轮机主轴焊缝超声波探伤规程DL/T 541-1994钢熔化焊角焊缝射线照相方法和质量分级DL/T 542-1994钢熔化焊T形接头角焊缝超声波检验方法和质量分级DL/T 675-1999电力工业无损检测人员资格考核规则DL/T 694-1999高温紧固螺栓超声波检验技术导则DL/T 714-2000汽轮机叶片超声波检验技术导则DL/T 718-2000火力发电厂铸造三通、弯头超声波探伤方法DL/T 820-2002管道焊接接头超声波检验技术规程DL/T 821-2002钢制承压管道对接焊接接头射线检验技术规范DL/T 883-2004电站在役给水加热器铁磁性钢管远场涡流检验技术导则DL/T 907-2004热力设备红外检测导则DL/T 925-2005汽轮机叶片涡流检验技术导则DL/T 930-2005整锻式汽轮机实心转子体超声波检验技术导则DL/T 937-2005热交换器管声脉冲检测技术导则DL/T 5048-1995电力建设施工及验收技术规范(管道焊缝超声波检验篇)DL/T 5069-1996电力建设施工及验收技术规范钢制承压管道对接接头射线检验篇无损检测机械行业标准目录JB/T 1581-1996汽轮机、汽轮发电机转子和主轴锻件超声探伤方法JB/T 1582-1996汽轮机叶轮锻件超声探伤方法JB/T 4008-1999液浸式超声纵波直射探伤方法JB/T 4009-1999接触式超声纵波直射探伤方法JB/T 4010-1985汽轮发电机用钢制护环超声探伤方法JB/T 4730.1-2005承压设备无损检测第1部分通用要求JB/T 4730.2-2005承压设备无损检测第2部分射线检测JB/T 4730.3-2005承压设备无损检测第3部分超声检测JB/T 4730.4-2005承压设备无损检测第4部分磁粉检测JB/T 4730.5-2005承压设备无损检测第5部分渗透检测JB/T 4730.6-2005承压设备无损检测第6部分涡流检测JB/T 5000.14-1998重型机械通用技术条件铸钢件无损探伤JB/T 5000.15-1998重型机械通用技术条件锻钢件无损探伤JB/T 5075-2004无损检测射线照相检测用金属增感屏JB/T 5093-1991内燃机摩擦焊气门超声波探伤技术条件JB/T 5391-1991铁路机车车辆滚动轴承零件磁粉探伤规程JB/T 5439-1991压缩机球墨铸铁零件的超声波探伤JB/T 5440-1991压缩机锻钢零件的超声波探伤JB/T 5441-1991压缩机铸钢零件的超声波探伤JB/T 5442-1991压缩机重要零件的磁粉探伤JB/T 5453-2004工业Χ射线图像增强器电视系统技术条件JB/T 5482-2004Χ射线晶体定向仪技术条件JB/T 5525-1991涡流探伤仪性能测试方法JB/T 5754-1991单通道声发射检测仪技术条件JB/T 6043-1992金属电阻焊接接头缺陷分类JB/T 6061-1992焊缝磁粉检验方法和缺陷磁痕的分级JB/T 6062-1992焊缝渗透检验方法和缺陷迹痕的分级JB/T 6063-1992磁粉探伤用磁粉技术条件JB/T 6064-1992渗透探伤用镀铬试块技术条件JB/T 6065-2004无损检测磁粉检测用试片JB/T 6066-2004无损检测磁粉检测用环形试块JB/T 6215-2004工业用Χ射线管系列型谱JB/T 6220-2004射线探伤用密度计JB/T 6221-2004工业Χ射线探伤机电气通用技术条件JB/T 6439-1992阀门受压铸钢件磁粉探伤检验JB/T 6440-1992阀门受压铸钢件射线照相检验JB/T 6719-1993内燃机进、排气门磁粉探伤JB/T 6722-1993内燃机连杆磁粉探伤JB/T 6729-1993内燃机曲轴、凸轮轴磁粉探伤JB/T 6828-1993周向Χ射线管技术条件JB/T 6829-1993金属陶瓷Χ射线管技术条件JB/T 6870-1993旋转磁场探伤仪技术条件JB/T 6902-1993阀门铸钢件液体渗透探伤JB/T 6903-1993阀门锻钢件超声波检查方法JB/T 6912-1993泵产品零件无损检测磁粉探伤JB/T 6916-1993在役高压气瓶声发射检测和评定方法JB/T 6979-1993大中型钢质锻制模块(超声波和夹杂物)质量分级JB/T 7260-1994空气分离设备铜焊缝射线照相和质量分级JB/T 7367-1994圆柱螺旋压缩弹簧磁粉探伤方法JB/T 7367.1-2000圆柱螺旋压缩弹簧超声波探伤方法JB/T 7406.2-1994试验机术语无损检测仪器JB/T 7411-1994电磁轭探伤仪技术条件JB/T 7412-1994固定式(移动式)工业Χ射线探伤仪JB/T 7413-1994携带式工业Χ射线探伤机JB/T 7522-2004无损检测材料超声速度测量方法JB/T 7523-2004无损检测渗透检测用材料JB/T 7667-1995在役压力容器声发射检测评定方法JB 7788-1995500kV以下工业Χ射线探伤机防护规则JB/T 7808-1995工业Χ射线探伤机主参数系列JB/T 7902-1999线型象质计JB/T 7903-1999工业射线照相底片观片灯JB/T 8118.3-1999内燃机活塞销磁粉探伤技术条件JB/T 8283-1999声发射检测仪器性能测试方法JB/T 8290-1998磁粉探伤机JB/T 8387-1996工业探伤Χ射线管主参数JB/T 8393-1996磁性和涡流式覆层厚度测量仪JB/T 8426-1996金属覆盖层镍—磷合金镀层Χ射线衍射试验方法JB/T 8428-1996校正钢焊缝超声波检测仪器用标准试块JB/T 8466-1996锻钢件液体渗透检验方法JB/T 8467-1996锻钢件超声波探伤方法JB/T 8468-1996锻钢件磁粉检验方法JB/T 8543.1-1997泵产品零件无损检测泵受压铸钢件射线检测方法及底片的等级分类JB/T 8543.2-1997泵产品零件无损检测渗透检测JB/T 8764-1998工业探伤用Χ射线管通用技术条件JB/T 8931-1999堆焊层超声波探伤方法JB/T 9020-1999大型锻造曲轴的超声波检验JB/T 9095-1999离心机、分离机锻焊件常规无损探伤技术规范JB/T 9212-1999常压钢质油罐焊缝超声波探伤JB/T 9213-1999无损检测渗透检查 A型对比试块JB/T 9214-1999A型脉冲反射式超声波系统工作性能测试方法JB/T 9215-1999控制射线照相图像质量的方法JB/T 9216-1999控制渗透探伤材料质量的方法JB/T 9217-1999射线照相探伤方法JB/T 9218-1999渗透探伤方法JB/T 9219-1999球墨铸铁超声声速测定方法JB/T 9377-1999超声硬度计技术条件JB/T 9394-1999Χ射线应力测定仪技术条件JB/T 9402-1999工业Χ射线探伤机性能测试方法JB/T 9628-1999汽轮机叶片磁粉探伤方法JB/T 9630.1-1999汽轮机铸钢件磁粉探伤及质量分级方法JB/T 9630.2-1999汽轮机铸钢件超声波探伤及质量分级方法JB/T 9674-1999超声波探测瓷件内部缺陷JB/T 9736-1999喷油嘴偶件、柱塞偶件、出油阀偶件磁粉探伤方法JB/T 9743-1999内燃机连杆螺栓磁粉探伤技术条件JB/T 9744-1999内燃机零、部件磁粉探伤方法JB/T 10059-1999试验机与无损检测仪器型号编制方法JB/T 10061-1999A型脉冲反射式超声探伤仪通用技术条件JB/T 10062-1999超声探伤用探头性能测试方法JB/T 10063-1999超声探伤用1号标准试块技术条件JB/T 10326-2002在役发电机护环超声波检验技术标准JB/T 10338-2002滚动轴承零件磁粉探伤规程JB/T 10411-2004离心机、分离机奥氏体钢锻件超声检测及质量评级。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

IssuedSAE Technical Standards Board Rules provide that: “This report is published by SAE to advance the state of technical and engineering sciences. The use of this report is entirely voluntary, and its applicability and suitability for any particular use, including any patent infringement arising therefrom, is the sole responsibility of the user.” SAE reviews each technical report at least every five years at which time it may be reaffirmed, revised, or cancelled. SAE invites your written comments and suggestions. Copyright © 2007 SAE InternationalAll rights reserved. No part of this publication may be reproduced, stored in a retrieval system or transmitted, in any form or by any means, electronic, mechanical, photocopying, recording, or otherwise, without the prior written permission of SAE.TO PLACE A DOCUMENT ORDER:Tel: 877-606-7323 (inside USA and Canada)Tel: 724-776-4970 (outside USA)Fax: 724-776-0790Email: CustomerService@ SAE WEB ADDRESS: h ttp:// Copyright SAE InternationalProvided by IHS under license with SAELicensee=Defense Contract Mgmt Command/5935922100AMS 2631BSAE AMS 2631B2.32.42.6ASTM Publications:Available from ASTM, 1916 Race Street, Philadelphia, PA 19103-1187.ASTM E 127 Fabricating and Checking Aluminum Alloy Ultrasonic Standard Reference Blocks ASTM E 317 Evaluating Performance Characteristics of Ultrasonic Pulse-Echo Testing SystemsWithout the Use of Electronic Measurement InstrumentsASTM E 428 Fabrication and Control of Steel Reference Blocks Used in Ultrasonic InspectionU.S. Government Publications:Available from DODSSP, Subscription Services Desk, Building 4D, 700 RobbinsAvenue,Philadelphia, PA 19111-5094.MIL-STD-410 Nondestructive Testing Personnel, Qualification and Certification (Eddy Current,Liquid Penetrant, Magnetic Particle, Radiographic and Ultrasonic)ANSI Publications:Available from American National Standards Institute, Inc., 11West 42nd Street, New York,NY 10036.ANSI B46.1 Surface TextureASNT Publications:Available from American Society for Nondestructive Testing, 1711 Arlingate Plaza,P.O. Box 28518, Columbus, OH 43228-8518.SNT-TC-1A Recommended Practice, Personnel Qualification and Certification in NondestructiveTestingATA Publications:Available from Air Transport Association, 1301 Pennsylvania Avenue, Suite 1100,Washington DC 20004-1707.ATA-105Guidelines for Training and Qualifying Personnel in Nondestructive Testing3. TECHNICAL REQUIREMENTS:3.1 Qualification:3.1 .1 Personnel: Shall be qualified and certified in accordance with MIL-STD-410. Alternate (R) procedures, i.e. ASNT-TC-1A or ATA-105, m ay be used if specified by the drawing or purchaseorder. It is the suppliers responsibility to ensure that personnel are certified and function withinthe limits of the applicable specification or procedure.-2-2.22.5Copyright SAE International--`,,``,```,,,,`,`,`,```,``,,-`-`,,`,,`,`,,`----3-Copyright SAE International--`,,``,```,,,,`,`,`,```,``,,-`-`,,`,,`,`,,`---AMS 2631B SAE AMS 2631B3.2.2 Ultrasonic Search Units: Shall be capable of transmitting and receiving ultrasonic vibrations at (R) the frequency and energy levels specified below. The frequency used shall be the highest practical ultrasonic frequency which will provide the required penetration, resolution, and signal to noise.3.2.2.1 Search Unit Dimensions and Styles: For both contact and immersion tests with either longitudinal or shear mode, the choice of transducer dimension, style, type, etc is dependenton the test and the approved test procedure. In general, for immersion testing, flat-faced orcorrected-beam transducers with diameters 3/8 through 3/4 inch (9.5 through 19.0 mm) areacceptable. Contact units with a maximum area of 1 square inch (6.5 cm 2) with 1/2 inch(12.7 mm) minimum to 1-1/8 inch (28 mm) maximum dimensions are acceptable forlongitudinal testing, while 1 square inch (6.5 cm 2) or 1 by 1/2 inch (25 by 12.7 mm) transducers are acceptable for shear testing. Use of a focused, paint brush, liquid delay,special size, or other special transducer is acceptable when agreed upon by purchaser andvendor.3.2.2.2 Shall be the highest practical frequency which will provide the penetration and resolution (R) required. Frequencies lower than 2.25 MHz for longitudinal inspections or 1.0 MHz for shearinspections shall not be used unless agreed upon by purchaser and vendor.3.2.3 Voltage Regulator: If fluctuations in line voltage cause variations exceeding ±5% in a signalwith an amplitude equal to the upper linearity limit of the instrument, a voltage regulator shall be used on the power source; this requirement does not apply to battery-powered units.3.2.43.2.4.1 Immersion Method: For inspection by the immersion method, clean tap water shall be usedas the couplant material; rust inhibitors, wetting agents, or both, may be added. The watershall be free of visible air bubbles which could interfere with the ultrasonic test.3.2.4.2 Contact Method: For inspection by the contact method, SAE 30 motor oil in accordance withSAE J300 or cellulose gum shall be used as the couplant material. Other types of couplantmaterials that have been proven acceptable for a particular type of test may be used if agreed upon by purchaser and vendor. Chloroprene rubber sheet or similar materials may be usedbetween the transducer and the product being tested to prevent excessive transducer wearprovided adequate compensation for its use is made.3.2.5 Longitudinal Reference Standards: Shall be fabricated from AMS 4928 titanium alloy or fromother titanium alloy acoustically similar to the alloy to be tested. The procedures established in ASTM E 127 and ASTM E 428 are recommended for manufacturing ultrasonic reference blocks for straight beam testing.-4-Couplant:Copyright SAE International Provided by IHS under license with SAE Licensee=Defense Contract Mgmt Command/5935922100--`,,``,```,,,,`,`,`,```,``,,-`-`,,`,,`,`,,`----5-Copyright SAE InternationalProvided by IHS under license with SAELicensee=Defense Contract Mgmt Command/5935922100-6-Copyright SAE InternationalProvided by IHS under license with SAELicensee=Defense Contract Mgmt Command/5935922100AMS 2631B SAE AMS 2631B 3.4.2Calibration Check: To ensure valid results, a calibration check shall be made prior to the test ofeach part configuration or start of each shift of operation and at the completion of each test or shift, as appropriate. Any change in equipment operation that requires a recalibration of thetest system shall require retesting of all product or parts tested since the previous calibration. 3.5 General Scanning Procedure:3.5.1 3.5.2 3.5.4Calibration for determination of loss in the back reflection pattern shall be performed on parallel surfaces of the product being tested. The back reflection pattern from the full material thickness section of the test block at the scanning sensitivity shall be observed.If the back reflection pattern from the product being tested averages a variation of more than ±50% from that recorded from the test block, testing shall be stopped until corrective action is taken.The permissible background noise shall not exceed 50% of the response height from the reference standard of the same alloy as the product being tested. Greater background noise levels may be permitted by purchaser or lesser background noise levels may be specified.Whenever possible, a dynamic alarm check shall be made to determine the operational scanning speeds, pulse repetition rates, and index increments, and to ensure that the alarm system is capable of detecting all rejectionable defects at these operating conditions.If a dynamic alarm check cannot be made or if alarms cannot be used, the operational parameters shall be as follows:3.5.4.1Pulse repetition rate should be a minimum of 600 pulses per second (600 PPS). The exact(R)rate used shall be based on the beam diameter and surface speed.3.5.4.2For manual scanning without alarm systems, a scanning speed not greater than5.0 inches(127 mm) per second is recommended.3.5.4.3For alarm systems with or without automatic scanning, a scanning speed not greater than(R)20 inches (508 mm) per second is recommended. The exact speed shall be based on the beam diameter and repetition rate.3.5.5When the alarm system is used during testing, it shall be set at the equivalent of “Hold” or“Manual Reset”.3.5.6The instrument control settings and test parameters established during calibration shall not bechanged during testing of the product. The pulse length and reject control shall be set at theminimum that will afford the proper resolution without affecting acceptable linearity.3.5.7Distance Amplitude Correction: Electronic distance amplitude correction is recommended;however, distance amplitude curves plotted on the screen face (Cathode Ray Tube) usingdistance amplitude calibration blocks may be used if the minimum pip height complies with 3.4.Testing using the highest sensitivity from the distance amplitude calibration blocks andevaluating to the proper metal travels is also permitted provided noise levels do not obscurerequired information.-7-3.5.3Copyright SAE International--`,,``,```,,,,`,`,`,```,``,,-`-`,,`,,`,`,,`---AMS 2631B SAE AMS 2631B3.5.8 Zone testing may be used with separate calibrations and/or transducers for each zone. (R)3.6 3.6.Immersion Testing:1Longitudinal (Straight) Beam Testing: The sound beam entry angle shall be adjusted until the sound beam is perpendicular to the test surface. Where appropriate, the maximum signal amplitude from the entry surface may be used to determine this condition. Where notappropriate (e.g., a highly-focused search unit), an alternate procedure such as multiple reflections may be used. During testing, the angle established shall not vary more than±2degrees.3.6.23.6.33.6.4 (R)Angle Beam Testing: Products may be inspected with both longitudinal and shear wave motions at preselected angles. Once established, the surface entry angle shall not vary more than ±2 degrees.Water Travel: The water travel distance shall be the optimum for the transducer and the metal travels encountered during testing. The water travel distance for testing shall be within±0.25 inch (±6.4 mm) of that used for calibration.The maximum indexing increment used in scanning a product shall be 70% of the effective beam diameter. The effective beam diameter is determined by recording of the total traverse distance at the appropriate gain settings across the nearest hole in the test block through which not less than 50% signal amplitude is displayed.3.7 Contact Testing:3.7.1 Straight Beam Testing: Visual inspection of the search unit shall be made to verify that thewear face surface is intact. Periodic visual inspections shall be made during tests to ensurethat the search unit facing has not degraded. Any cracking, chipping, break-up, or uneven wear conditions shall disqualify the search unit and the test.3.7.2 Angle Beam Testing: Angle beam entry and testing mode shall be established as part of thetest procedure.3.7.3 Indexing: Indexing increments used in scanning a product shall be not greater than one-halfthe transducer diameter or the effective beam diameter, determined in accordance with 3.6.4,whichever is less. When practical, transducer indexing shall be controlled by a mechanicalsystem.3.8 Surface Area of Product to be Scanned:3.8.1 Bars and Forging Stock:3.8.1 .1Rounds, All Diameters: The entire circumference.3.8.1.2Flat-Faced Product 2 to 5 Inches (51 to 127 mm), Inclusive, in Cross Section: Test alladjacent faces representing 50% of the periphery.-8-Copyright SAE InternationalProvided by IHS under license with SAE Licensee=Defense Contract Mgmt Command/5935922100 --` , , ` ` , ` ` ` , , , , ` , ` , ` , ` ` ` , ` ` , , -` -` , , ` , , ` , ` , , ` ----9-Copyright SAE InternationalAMS 2631B SAE AMS 2631B4.2Disposition:4.2.1Product exhibiting evaluated indications not in excess of established standards may beaccepted without remedial operations.4.2.2Product exhibiting evaluated indications in excess of established standards but in a locationwhich will be removed during manufacturing operations may be approved by authorizedpersonnel for acceptance and shall be reported to purchaser.4.2.3Product containing discontinuities in excess of established standards and not covered by 4.2.2shall be rejected.4.3Records:The testing source shall prepare and maintain on file, for the time specified by purchaser, recordsof the requirements and techniques for each size and configuration of product. When requestedby purchaser, these records shall be made available for inspection.5. PREPARATION FOR DELIVERY:Not applicable.6. ACKNOWLEDGMENT:A vendor shall mention this specification number and its revision letter in all quotations and whenacknowledging purchase orders.7. REJECTIONS:Product inspected in accordance with this specification and not meeting specified requirements, or modifications authorized by purchaser, will be subject to rejection.8.NOTES:8.1The (R) symbol is for the convenience of the user in locating areas where technical revisions, noteditorial changes, have been made to the previous issue of this specification.If the symbol isnext to the specification title, it indicates a complete revision of the specification.--`,,``,```,,,,`,`,`,```,``,,-`-`,,`,,`,`,,`----10-Copyright SAE InternationalProvided by IHS under license with SAE Licensee=Defense Contract Mgmt Command/5935922100AMS 2631B SAE AMS 2631B 8.2Test Conditions:It is essential that thorough understanding be developed between purchaser and vendorregarding interpretation of the results of inspection and how they shall be recorded and reported.Ultrasonic testing is so comprehensive that it is necessary that all interested parties fullyrecognize that indications may appear which do not reflect conditions detrimental to use of the product. Agreement between purchaser and vendor should be established in advance on the following:Surface finishInternal structureLocation and extent of areas to be scannedSize of transducer and type of search unitTest frequencyType and grade of couplantMethod of calibration of equipment8.3Local grinding depressions will cause sonic wave attenuation, loss of back reflection, and inabilityto locally meet standards.8.4 8.5Definitions of terms used in AMS are presented in ARP1917.Dimensions in inch/pound units are primary; dimensions in SI units are shown as the approximate equivalents of the primary units and are presented only for information.8.6Processes meeting the requirements of this specification have been classified under FederalStandardization Area Symbol “NDTI”.PREPARED UNDER THE JURISDICTION OF AMS COMMITTEE“K”-11-Copyright SAE InternationalProvided by IHS under license with SAE Licensee=Defense Contract Mgmt Command/5935922100Not for Resale, 07/02/2007 17:27:41 MDTNo reproduction or networking permitted without license from IHS--`,,``,```,,,,`,`,`,```,``,,-`-`,,`,,`,`,,`---Note 1:Note 2: (R) Note 3:Thickness (T)may be increased to accommodate larger search units provided the depth of hole A is T/2 -0.12 (3.0) and the depth of hole B is T/2 +0.12 (3.0).Dimensions are in inches (millimeters) except as noted.All surfaces 63 µm)FIGURE 1- Calibration Block Use for Evaluating Vertical Linearity- 12 -√(1.6Copyright SAE InternationalProvided by IHS under license with SAE Licensee=Defense Contract Mgmt Command/5935922100Not for Resale, 07/02/2007 17:27:41 MDTNo reproduction or networking permitted without license from IHSVERTICAL LINEARITY PLOTSFIGURE 2FIGURE 3-13 -Copyright SAE InternationalProvided by IHS under license with SAE Licensee=Defense Contract Mgmt Command/5935922100No reproduction or networking permitted without license from IHSNot for Resale, 07/02/2007 17:27:41 MDT主营业务范围:ASTM、NAS、NASM、MIL、ISO、EN、DIN等技术标准翻译;技术资料翻译。