315液压机液压缸系统设计(全套CAD图纸)

螺纹式连接液压缸结构设计(有全套图纸)

液压缸设计图

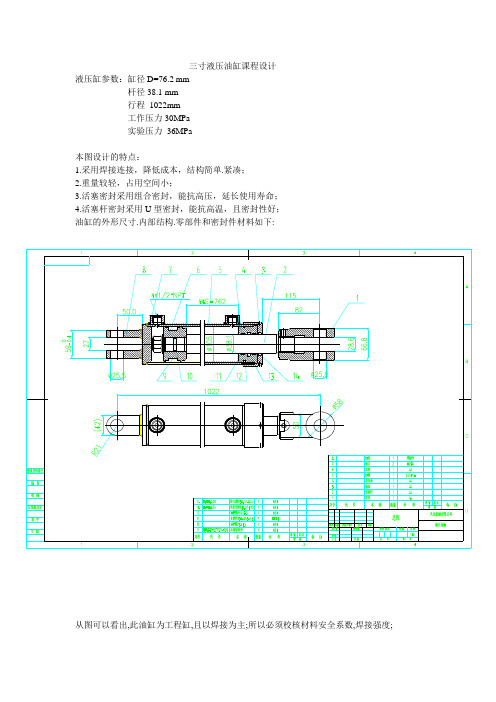

三寸液压油缸课程设计液压缸参数:缸径D=76.2 mm杆径38.1 mm行程1022mm工作压力30MPa实验压力36MPa本图设计的特点:1.采用焊接连接,降低成本,结构简单.紧凑;2.重量较轻,占用空间小;3.活塞密封采用组合密封,能抗高压,延长使用寿命;4.活塞杆密封采用U型密封,能抗高温,且密封性好;油缸的外形尺寸.内部结构.零部件和密封件材料如下:从图可以看出,此油缸为工程缸,且以焊接为主;所以必须校核材料安全系数,焊接强度;1.缸筒壁厚强度计算:缸筒外壁D1=122mm 内径D=76.2 缸筒材料27SiMn材料抗拉强度σb=1000MPa 安全系数N=5缸筒材料的许用应力:σp=σb/5=200因为δ/D=(D1+C1+C2-D/2xD=(105+3+3-76.2)/2x76.2=0.22故采用中壁缸筒实用公式计算:σ0=P D.Xd/2.3σp x-3 P D=35x76.2/2.3x200-3x35=7.5C1:缸筒外径公差余量;取3mm;C2:缸筒腐蚀余量,可取0所需壁厚:σt=σ0+C1+C2=13.5本缸设计壁厚为(D1-D)/2=14>13.5故满足实用要求。

2.缸底与缸筒处焊接强度计算:焊缝底径d1=77mm缸筒外径=105mm 缸筒内径=76.2mm油缸工作时的拉力:F t=(DxD-dxd)xπ/4Xp z=103KN焊接效率n=0.7安全系数η=3焊条材料的抗拉强度σb=430MPa焊条许用应力:σp=σb/η=143MPa油缸工作时,缸底与缸筒处焊接强度:σl=4 Ft/π(D1xD1-d1xd1)xn=4x 103/π(105x105-77x77)x0.7x0.000006=36MPa<σp 故焊接处强度满足使用要求。

3.活塞杆端螺纹轴向拉应力计算:许用拉应力σ1=屈服极限/安全系数=295/2.5=118(N/mm2)许用剪应力σ2=σ1/1.2=98(N/mm2)最大拉力F t=103KN螺纹直径LS=28mmDf=LS-0.64x2=26.7mm实际最大剪应力:T V=2xF t/(LSxπDf)=90<σ2=98故此活塞杆端的螺纹强度满足要求。

液压缸零件图1

液压缸的加工工艺设计摘要本课程设计通过液压缸零件图的分析,确定了该零件的毛坯材料及尺寸规格。

通过对零件的加工工艺分析,确定了该零件的加工工艺路线,编写了详细的机械加工工艺文件:工艺过程卡片和工序卡片。

零件在加工中必须保证重要尺寸的精度和表面质量,并对零件在加工过程中使用设备和工装的说明。

关键词:液压缸尺寸加工工艺一、零件图样分析液压缸零件图如图下零件分析如下。

(1)图上中以φ82mm外圆、φ70mm孔为基准精度要求,且表面粗糙度为Ra3.2。

(2)图中以φ82mm两端外圆,φ70mm孔为基准,外圆与空有跳动公差,公差值为0.01mm。

台阶断面与其外圆有跳动公差,公差值为0.05mm。

(3)零件为深孔零件,材料为HT200,铸件毛坯。

(4)零件加工前需进行人工时效。

二、毛坯的确定在制订工艺规程时,合理选择毛坯不仅影响到毛坯本身的制造工艺和费用,而且对零件机械加工工艺、生产率和经济性也有很大的影响。

由于零件属于套类,采用铸造最为宜,可减少加工余量。

零件采用的是HT200,具有较好综合机械性能。

因零件的精度不高,在加工生产中是以中批量生产,为了保证毛坯精度要求,加工余量小,生产率高,降低成本,故毛坯采用铸件最为宜。

液压缸毛坯图液压缸毛坯图如下所示。

三、工艺分析由零件图可知,该零件的材料为HT200钢,毛坯为铸件,由于是中小批量生产,采用铸件毛坯,其强度、耐磨性、耐热性均较好,减振性也良好,铸造性能较好,但脆性较大,需进行人工时效处理。

铸件毛坯表面不光滑,余量分部不均匀,刀具易磨损,会产生打刀现象。

由于毛坯是锻件,在加工前应经人工时效退火处理改善加工性能后在进行加工。

(1)从液压缸零件图可以看出,该零件上的φ82mm外圆及其端面用以装配其他零件,而且内孔与外圆有跳动要求,因此必须合理安排工序,既要保证小批零件的生产需要,又要保证加工质量、保证台阶端面对外圆的跳动公差,可采用心轴安装的方法解决。

(2)该零件属深孔零件,加工孔时刀杆长,刚度较差,车削时易产生振动,因此,在加工中可以采取有关措施增加刚性,切削时不可按常规进行操作。

毕业设计论文-四柱式液压机液压系统设计(含全套CAD图纸)

属成型、薄板拉伸以及冲压、弯曲、翻边、校正等工艺的四柱式万能液压机。 性能特点:本液压机具有调整、手动及半自动三种工作方式,可实现定压和定程两种工艺 方式。定压成型时,在压制后有保压延时及自动回程动作。工作台中间装有顶出装置,除 顶出制品外,还可作为液压垫用于薄板拉伸制件的压边成型工艺,其工作压力与行程可根 据工艺需要在规定范围内调整;可用继电器控制或 PLC 控制的电气控制系统。 主要技术参数:公称力(最大压力)2000KN,回程力 400 KN,顶出力 350KN,液体最大工 作压力 25 Mpa,拉伸滑块行程 700mm, 顶出活塞最大行程 250mm, 滑块距工作台最大距离 内 1100mm。

绘制液压系统原理图

第5章绘制液压系统原理图本章导读液压系统是根据液压设备的工作要求,选用适当的基本回路构成的能满足某些具体要求的液压装置。

组成液压系统工作原理图的多个相关液压元件的图形符号,均按国标GB/T786.1—1993《液压及气动图形符号》画出。

本章以组合机床动力滑台液压系统为例说明液压系统原理图的绘制、液压元件明细表的自动生成方法及用Excell文档统计AutoCAD 图块属性数据的方法。

5.1 绘制组合机床动力滑台的液压系统原理图5.1.1 启动【液压气动】工作界面1.选取样板图选择下拉菜单【文件】│【新建】命令,打开【创建新图形】对话框。

单击【从草图开始】选项卡,选取【公制】,单击【确定】按钮。

如图2-1所示。

2.选择【液压气动】工作空间选择下拉菜单【工具】│【工作空间】│【液压气动】命令,选择【液压气动】工作空间。

3.启动【工具选项板】选择下拉菜单【工具】│【选项板】│【工具选项板】命令,启动【工具选项板】。

4. 启动【设计中心】选择下拉菜单【工具】│【选项板】│【设计中心】命令,启动【设计中心】。

5.1.2 绘制液压系统原理图组合机床动力滑台液压系统的组成元件如图5-24所示。

1.绘制变量泵2图形符号利用【工具选项板】插入变量泵图形符号,打开“泵和马达”模块选项卡,选择“单向变量泵”,鼠标在绘图区选择合适的插入点位置,打开【编辑属性】对话框,如图5-1所示,在【style】文本框内输入YB,在【price】文本框内输入500,在【number】文本框内输入2。

图5-1 【编辑属性】对话框2.绘制过滤器1和油箱8图形符号利用【设计中心】插入过滤器、油箱图形符号。

打开“辅助元件”模块文件夹,选中【设计中心】右边内容框的“过滤器”,用鼠标拖动至绘图区,如图5-7所示。

命令行显示如下:命令: _-INSERT 输入块名或[?] <单向变量泵>: "D:\液压气动元件图形符号\辅助元件\过滤器.dwg"单位: 毫米转换: 1.0000指定插入点或[基点(B)/比例(S)/X/Y/Z/旋转(R)]: //在绘图区选择合适的插入点位置输入X 比例因子,指定对角点,或[角点(C)/XYZ(XYZ)] <1>: //回车输入Y 比例因子或<使用X 比例因子>: //回车指定旋转角度<0>: //回车输入属性值style <s>: //回车,不输入型号属性price <p>: 300 //输入300number <n>: 1 //输入序号1命令: _-INSERT 输入块名或[?] <油箱>: "D:\液压气动元件图形符号\辅助元件\油箱.dwg"单位: 毫米转换: 1.0000指定插入点或[基点(B)/比例(S)/X/Y/Z/旋转(R)]:输入X 比例因子,指定对角点,或[角点(C)/XYZ(XYZ)] <1>:输入Y 比例因子或<使用X 比例因子>:指定旋转角度<0>:输入属性值style <s>: //回车price <p>:200 //输入200number <n>: 8 //输入序号8 3.绘制单向阀3图形符号利用【设计中心】插入单向阀图形符号,打开“单向型阀”模块文件夹,选择【设计中心】右边内容框的“单向阀”,用鼠标拖动至绘图区,源图块如图5-2(a)所示,命令行显示如下:命令: _-INSERT 输入块名或[?] <单向阀>: "D:\液压气动元件图形符号\单向型阀\单向阀.dwg"单位: 毫米转换: 1.0000指定插入点或[基点(B)/比例(S)/X/Y/Z/旋转(R)]: r指定旋转角度<0>: 90 //旋转90°后如图5-2(b)所示指定插入点或[基点(B)/比例(S)/X/Y/Z/旋转(R)]:输入X 比例因子,指定对角点,或[角点(C)/XYZ(XYZ)] <1>:输入Y 比例因子或<使用X 比例因子>:输入属性值style <s>: I—25B //输入I—25Bprice <p>: 200 //输入200number <n>: 3 //输入序号3修改序号3水平书写。

液压站CAD图纸

液压站CAD图纸首先,我们来了解一下什么是 CAD 图纸。

CAD 即计算机辅助设计(Computer Aided Design),是利用计算机及其图形设备帮助设计人员进行设计工作。

通过 CAD 软件,工程师可以精确地绘制出各种机械部件的二维或三维图形,并标注尺寸、公差、材料等详细信息。

液压站 CAD 图纸通常包括以下几个主要部分:1、总体布局图这是液压站的整体视图,展示了各个部件在空间中的位置关系。

包括油箱、油泵、电机、控制阀组、过滤器、散热器等主要部件的位置和连接方式。

通过总体布局图,可以直观地了解液压站的整体结构和尺寸。

2、原理图原理图是液压站的核心部分,它描述了液压系统的工作原理和油路流向。

在原理图中,会用特定的符号表示各种液压元件,如油泵、油缸、控制阀等,并通过线条连接表示油路。

通过原理图,可以清晰地了解液压站的工作过程和控制逻辑。

3、装配图装配图展示了各个部件的装配关系和安装方法。

会标注出各个部件之间的连接尺寸、配合公差等信息,以确保装配的准确性和可靠性。

装配图对于液压站的制造和安装具有重要的指导作用。

4、零件图零件图是对每个单独零件的详细绘制,包括形状、尺寸、公差、表面粗糙度、材料等信息。

零件图是加工制造零件的依据,必须精确无误。

在绘制液压站 CAD 图纸时,需要遵循一定的规范和标准。

例如,线条的类型、粗细、颜色等都有明确的规定,以确保图纸的清晰和易读性。

尺寸标注要准确、规范,公差的选择要合理,以保证零件的互换性和装配质量。

为了保证液压站 CAD 图纸的准确性和可靠性,在绘制之前,工程师需要对液压站的设计要求进行充分的了解和分析。

这包括系统的工作压力、流量、工作环境、控制精度等方面的要求。

根据这些要求,选择合适的液压元件,并进行合理的布局和油路设计。

在绘制过程中,要不断地进行检查和校对,确保图纸中的尺寸、标注、符号等没有错误。

同时,还需要与其他相关专业的人员进行沟通和协调,如机械结构设计师、电气工程师等,以确保液压站与整个设备的其他部分能够良好地配合。

315t通用液压机本体设计

摘要液压机广泛应用于国民经济的各个部门,是一种重要的锻压设备。

本文提出了液压机的基本工作原理以及我国独立发展液压机的重要性,介绍了通用液压机的概念、主要特点以及其主要用途,并着重对液压机的整体结构设计及主要尺寸计算进行了详细的论述。

首先,对液压机的工作原理和特点及主要用途做了简要的说明。

其次,对液压机各个缸的尺寸和结构进行了计算和分析,并对液压缸体破坏原因进行了分析。

再次,对液压机的横梁和立柱结构进行了计算分析以及强度、刚度校核。

最后,对整个设计过程进行了归纳。

关键词液压机;本体;液压缸;立柱;横梁AbstractHydraulic Press, which is widely used in every sector of national economies, is a kind of important forging equipment. This thesis proposed the basic working principle of the hydraulic machine and the Independent Development hydraulic importance. Besides, it introduced a common hydraulic machine concept, the main features as well as its main purpose and then discussed the hydraulic machine's overall design and key size calculation in detail.Firstly, the hydraulic machine working principle, characteristics and main uses were briefly described.Secondly, the hydraulic cylinder the size and structure of each were calculated and analyzed, and the destruction of the hydraulic cylinder causes were analyzed.Thirdly, beam and column structure of the hydraulic press were calculated and analyzed, and the strength and stiffness was checked.Finally, the entire design process was summarized.Keywords:Forging Hydraulic Press;body;beam;Hydraulic cylinder;fram e目录摘要 (1)Abstract (2)第一章绪论 (3)1.1 课题背景 (3)1.3 液压机的结构 (4)1.4 液压机的发展概况 (4)1.4.1 液压机发展历史 (4)1.4.2 国内液压机发展现状 (6)第二章论文研究的主要内容 (8)2.1主要研究内容 (8)2.2 名词说明 (9)2.2.1 公称压力 (9)2.2.2 最大净空距 (9)2.2.3 最大行程 (9)2.2.4 工作台压力 (9)2.2.5 回程力 (9)2.3.液压机本体结构概述 (10)第三章液压缸部件 (12)3.1液压缸简述 (12)3.2液压缸的型式及特点 (12)3.3液压缸与活动横梁的连接形式 (13)3.4工作缸计算与校核 (13)3.5活塞及缸的各附件 (15)3.5.1.密封件 (15)3.5.2.导套 (15)3.6液压缸校核 (15)3.6.1缸体强度计算: (15)3.6.2.缸底强度计算: (17)3.6.3.缸口部分零件强度计算: (17)3.7.活塞部分计算: (18)3.7.1.活塞杆受压计算: (18)3.7.2.活塞头部导向套计算: (18)3.7.3.活塞头部螺母螺纹应力计算 (19)3.7.4.活塞与活塞横梁断面挤压应力:3.7.4.活塞与活塞横梁断面挤压应力:3.7.5.活塞与活动横梁连接螺母计算 (20)3.8. 顶出缸及顶出柱塞 (20)3.8.1确定顶出缸尺寸 (21)3.8.2顶出缸校核 (22)第四章机架部分 (23)4.1.横梁 (23)4.1.1上横梁强度计算 (24)4.1.2.上横梁刚度计算 (27)4.1.3下横梁的强度计算 (28)4.1.4下横梁的刚度计算 (30)4.1.5.活动横梁 (31)4.2 立柱 (31)4.2.1立柱的选择: (31)4.2.2立柱螺母和立柱预紧 (31)4.2.3.立柱的设计计算 (32)4.2.4立柱拉伸变形 (35)第五章结论..............................................................第五章结论参考文献 (37)致谢 (38)第一章绪论1.1 课题背景随着人们生活水平的提高,金属压制和拉伸制品的需求逐年提高,同时,对产品品种的需求也越来越多,另一方面产品的生产批量日益缩小。

液压缸端盖加工工艺规程及专用夹具设计(全套CAD图纸)

学科类:工科学号学校代码:密级:2016届生毕业论文液压缸端盖加工工艺规程及专用夹具设计院系:专业:姓名:指导教师:精选资料.毕业论文诚信声明本人郑重声明:所呈交的毕业论文《液压缸端盖加工工艺及夹具设计》是本人在指导老师的指导下,独立研究、写作的成果。

论文中所引用是他人的无论以何种方式发布的文字、研究成果,均在论文中以明确方式标明。

本声明的法律结果由本人独自承担。

作者签名:指导教师签名:2015年月日摘要摘要内容:机械制造工艺学课程设计是我们学完了大学的全部基础课、技术基础课以及大部分专业课之后进行的.这是我们在进行毕业设计之前对所学各课程的一次深入的综合性的总复习,也是一次理论联系实际的训练。

因此,它在我们四年的大学生活中占有重要的地位。

这次设计的是端盖,首先我们要熟悉零件,题目所给的零件是端盖。

首先要了解端盖的作用,然后接下来根据零件的性质和零件图上各端面的粗糙度确定毛坯的尺寸和机械加工余量。

最后我们再根据定位基准先确定精基准,后确定粗基准,最后拟定端盖的加工路线图,制定该工件的夹紧方案。

在设计专用夹具方面时,首先我们必须要明白夹具在零件加工中起到非常重要的作用。

机床夹具的作用可归纳为以下几个方面:1机床夹具可准确确定工件、刀具和机床之间的相对位置,可以保证加工精度。

2机床夹具可快速地将工件定位和夹紧,减少辅助时间,提高了生产效率。

3采用机械、气动、液压等夹紧机构,可以减轻工人的劳动强度。

4利用机床夹具,可以使机床的加工工艺范围扩大,例如在卧式车床刀架处安装镗孔夹具,可对箱体孔进行镗孔加工。

[关键词]液压缸;端盖;工艺设计;夹具AbstractMechanical manufacturing technology curriculum design is finished we learn all the basic course of the University, technology and the most basic course after course of. This is our prior to graduation design to learn the course of an in-depth and comprehensive review of the total, is also a theory with practical training.therefore, it occupies the important position in our four years of University life. First of all we must familiar with the parts, the parts subject to the end cover. Understand the role of the cover, then according to the nature of parts and components in the face of the map on the roughness determine the size and mechanical The machining allowance. According to another location and then we set the benchmark fine first base, established after the benchmark crude, finalizing the cover of the road map, the enactment of the workpiece clamping programme.In terms of special fixture design,first of all we have to understand that zhe fixture has played a very important role in parts processing. The function of machine tool fixture can be summarizedas the following respects:1 Machine tool fixture can accurately determine the workpiece and the relative position between the fixture and machine tools, can ensure the machining accuracy of machine tool fixture.2 The workpiece positioning and stepping up quickly and reduce the auxiliary time, improve the production efficiency.3 Use to institutions,such as mechanical, pneumatic ,hydraulic,can reduce the labor intensity of workers.4 Use of machine tool fixture ,can make the processing scope of machine tools such as horizontal lathe tool post installs jig boring ,boring on casing hole for processing.【Key words】Hydraulic cylinder;The end cover;Process design目录一、绪论 (1)1.1 本课题设计的目的和意义 (1)1.2 机械加工工艺与夹具设计的必要性………………………………………………1 1.3工艺与夹具设计的现状及发展趋势 (2)1.3.1 夹具的现状及发展趋势 (2)1.3.2 工艺的现状及发展趋势 (2)1.4 质量、生产率和经济性关系分析 (3)二、零件分析 (5)2.1 端盖的零件图 (5)2.2 端盖零件的作用 (5)2.3 端盖零件的结构特点 (6)2.4 端盖零件的技术要求分析 (6)三、确定毛胚及绘制毛坯简图 (8)3.1 确定毛坯的种类 (8)3.2 毛坯的形状与尺寸的确定 (8)3.2.1 估算锻件质量M (8)t3.2.2 确定锻件的复杂系数S (8)3.2.3 确定锻件的材质系数M (9)3.2.4 确定分模 (9)3.2.5 查表确定锻件的加工余量 (9)3.2.6 确定毛坯尺寸 (9)3.3 确定毛坯公差 (9)3.4 确定毛坯的技术要求 (10)3.4.1 起模角 (10)3.4.2 圆角半径 (10)3.4.3 热处理 (11)四、工艺规程设计 (12)4.1 工艺路线的拟订 (12)4.2 工序的划分 (12)4.3 基准面的选择 (12)4.3.1 粗基准选择 (12)4.3.2 精基准选择 (13)4.4 机械加工顺序的安排 (14)4.4.1 机械加工顺序 (14)4.4.2 划分加工阶段 (15)4.4.3 确定加工顺序 (15)4.4.4 热处理工序安排 (16)4.4.5 辅助工序安排 (16)4.4.6 加工工艺过程 (16)4.5 工序加工余量的确定 (17)4.5.1 外圆表面加工 (17)4.5.2 内孔加工 (17)4.5.3 端面加工余量 (18)4.6 工序尺寸及公差的确定 (18)4.6.1 径向尺寸确定 (18)4.6.2 轴向尺寸计算 (20)4.7 切削用量选择 (21)4.7.1 选择原则 (21)4.7.2 选择方法: 查表修正法 (21)4.7.3 切削力计算和切削功率校核 (23)4.7.4 时间定额的确定 (23)4.7.5 工艺方案经济分析 (25)五、专用夹具的设计 (26)5.1 夹具的设计的目的与要求 (26)5.2 确定定位方案 (26)5.2.1 选择定位元件 (26)5.2.2 分析定位误差 (27)5.3 确定导向装置 (28)5.3.1 钻套内径及型号确定 (28)5.3.2 与钻套相配零件的确定 (29)5.4 确定夹具机构 (29)5.4.1 确定夹紧方案 (30)5.4.2 确定夹紧装置 (30)5.4.3 计算夹紧力 (30)5.4.4 确定夹具体在机床上的安装方式及结构 (31)5.4.5 钻模板和定位元件与夹具体的连接 (31)六、总结 (32)参考文献 (33)致谢 (34)附录 (35)一、绪论1.1本课题设计的目的和意义液压缸端盖加工工艺及镗孔刀具、夹具设计为本课题的研究内容,对此研究查阅的大量的资料,首先明白端盖是机械产品中应用最广泛的零件之一,其加工工艺及夹具设计是否合理对零件的质量、生产成本影响很大;其次机械加工工艺过程就是用切削的方法改变毛坯的形状、尺寸和材料的物理机械性质成为具有所需要的一定精度、粗糙度等的零件。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

摘要315液压机是工业生产中最经常用的设备,液压机的工作介质一般为液体,多数以帕斯卡原理,通过传递液体中的能量用来多种工艺加工的机器。

液压机除了用于锻压以外,还有多种用途,例如矫正、压装、打包等等。

液压机的介质通常为水和油比较常见。

液压机用途十分广泛,生产中的弯曲,翻边,拉伸成型和冷挤压都可以完成。

对于不同的材质,例如金属粉末和非金属材料也一样可以通用。

而且很好的完成加工,例如玻璃塑料等等。

同样对适用于校正工件和压装工件等的。

液压机上滑块由四柱导向完成,定出缸位于机身右侧,独立操纵调整元件,集中于操作箱面板上,动力机构设置右侧,系统完成主要加工动作,加工动作包括:上滑块向下行走,缓加压,延时保压,快速回程,下缸活塞做顶出动作,退出浮动压下行,停止加工,顶出工件。

本次设计的液压机分为主机和控制系统两个重要部分组成,由管路和电器线路联通每个部分,主机部分要分为完成动作横梁、支架横梁、主立柱、主工作台、主缸、顶出工件缸等几大重要组成部分。

支架横梁和工作台由螺母固定于机器两端,机器调节的精度主要依靠螺母和用来固定的支架横梁顶端的螺母来调整大小。

活动横梁与主缸主要靠活塞连接,依靠一根导柱的导向作用完成加工的运动。

本次设计的315液压机液压缸,使用寿命长,稳定性好,低耗能,噪音低,压力和行程可按设计规定的大小,任意调节,操作十分简单,容易上手,易于掌握。

在本设计中,通过查阅大量文献资料,借助于前人的宝贵经验,设计了液压缸的尺寸,制定液压原理图。

根据实际生产选择了液压泵,动力机组等许多液压零部件。

关键词:四柱液压机;液压缸;液压原理图AbstractHydraulic press is products molding equipment, one of the most widely used in the production of hydraulic press is a kind of liquid as working medium, according to Pascal's principle is used to transfer energy to achieve various machines. Hydraulic press except for forging forming, can also be used to rectify, pressure equipment, packaging, briquetting and clamp, etc. Hydraulic press, including hydraulic press and hydraulic press. Hydraulic technology widely used, suitable for bending, flagging, stretching, molding and stamping process such as cold extrusion. Suitable for the pressure molding process of metal powder products and non-metallic materials, such as plastic, glass reinforced plastics, insulation materials and abrasive products and forming process, also can be applied to calibration and installation process.Oil hydraulic press on the slider, four-column guide set cylinder arrangement in the fuselage right side before, each control element has focused on the operation box panel, dynamic organization setup on the right, the system to provide the typical process action: on the slider rapid downward, slow pressure, delay did the holding, quick return, dangling; The cylinder piston ejector, exit or floating pressure flat side down, stop, ejection.Beams and workbench oil on the lock nut fixed at both ends, the machine precision by adjusting nut and tighten in the bar at the top of the lock nut to adjust. Connected with main cylinder piston activity crossbeam, rely on vertical guide pin guide do reciprocating motion.Key words: four-column hydraulic press; The hydraulic cylinder;Hydraulic principle diagram目录第一章绪论 (1)1.1 液压机概述 (1)1.2 液压机的发展趋势 (2)1.3 使用范围和主要性能 (2)第二章设计参数 (4)第三章拟定液压初步系统图 (5)3.1 设计液压回路的选择方案 (5)3.1.1 全自动补油的保持压路的回路设计 (5)3.1.2 释压回路设计的参考 (5)3.2 液压系统图设计 (6)3.2.1 液压系统原理图 (6)3.2.2 液压系统流程动作示 (6)3.2.3 电磁铁运动的工作循环表图 (8)3.2.4 油箱容积 (8)3.3 液压系统图的设计主要说明和选择的规格大小 (9)第四章确定提供液体的方法、油泵规格和电动机功率 (11)4.1 缸体空程时的供油方法 (11)4.2 选择液压泵工作流量大小和规格的型号 (11)4.3 液压泵的工作功率和电动机的功率要求 (11)第五章液压缸结构设计和主要参数设计 (13)5.1 主液压缸性能参数计算 (13)5.2 顶出液压缸性能参数计算 (13)5.3液压缸结构设计 (14)5.3.1 液压缸壁厚和外径的计算 (14)5.3.2 液压缸工作行程的确定 (15)5.3.3 最小导向长度的确定 (16)5.3.4 液压缸的结构设计 (17)第六章液压系统稳定性校验 (19)6.1 主液压缸压力损失的校验 (19)6.1.1 快速空行程时的压力损失 (19)6.1.2 慢速加压行程的压力损失 (20)6.1.3 快速退回行程的压力损失 (21)6.2 顶出液压缸压力损失的校验 (22)6.2.1 顶出行程的压力损失 (22)6.2.2 顶出缸退回行程的压力损失 (23)6.3 液压系统发热和温升校验 (24)第七章液压缸动作时的流量计算 (26)7.1 主液压缸进油流量和排油流量 (26)7.2 顶出液压缸进油流量和排油流量 (26)第八章结论 (28)参考文献 (29)致谢 (30)第一章绪论1.1液压机概述315液压机是利用液体来传递压力的设备之一。

遵循帕斯卡定律是液体在密闭的容器所遵循的定律。

液压机的液压传动系统通常有控制机构、执行机构、辅助机构和介质。

三梁四柱结构方式是十分常见,机身主要由主工作台、上下滑块、支架横梁、主立柱、调剂锁母等组成。

目前市场上和工厂中主要使用四柱液压机。

四柱式结构的优点是工作空间大、易于多方面观察工件的变化和及时了解模具调整。

整机结构十分简单,工艺性超强,维修便宜,但立是柱需要大型圆钢。

液压机依靠油或水等介质静压力,完成能量的储存、传递、放大。

用来实现机械加工的简单、科技化、高效化。

液压机械具有重量轻、结构简单、控制方便等特点,运行速度、扭力、功率大小多可随时做多种调节,可以在加工工件的时候随意调节速度和压力大小,调速范围宽,性能高,噪音小。

适用于各种金属材料的全方面的加工,例如冲压、翻边、拉伸等。

也可用于板材的校正、砂轮的成型、挤压冷热金属等。

同样适应于非金属材料,如塑料、玻璃钢绝缘材料等,在有关压制方面,它也有这不错的表现,许多新技术的试验研究开发都用到了液压机来参与完成。

目前已经广泛应用到等多个领域,例如,军事、工业、矿山、建筑、航空等。

由于现代多种需求,对加工工艺也有了更严格的要求。

多数液压机须满足以下要求:工作台大,行程长,满足多种加工的要求;有自动退出工件的功能,缩短加工时间;液压机它的工作方式包括电动、手动和半自动等多种,操作方便,工人易学习;液压机多数保持液压稳定的功能,并能进行定压成型的操作,对于金属粉末和非金属粉末的加工有这无与伦比的优势。

液压机的工作压力大小、压制速度块面和行程大小可调节方便,应用的灵活度灵敏。

液压机工艺在汽车等行业也有着非常多的应用,如空心框架、发动机托架、仪表盘支架、车身框架(约占汽车质量的11%~15%);多空轴类件和许多管件等。

随着科学技术的飞速发展,尤其是微电子技术,信息技术等的高速发展。

也为液压机的发展提供了更好的前景。

机电结合可使机械系统简化,性能更加完善。

工作适应性更加强大。

相信未来的液压机能在多个领域起到重大作用,向着高速、重载、高精度、高效率、低噪声等发面发展。

1.2液压机的未来发展趋势由于液压机应用的地方十分多,液压系统和整机构造比较成熟,基本定型,国内外液压机的主要研究方向是控制系统改良。

尤其是微电子技术,信息技术等的高速发展。

也为液压机的发展提供了更好的前景。

加强液压机的性能、稳定性能、提高工作效率等几个方面是研究的重要方向。

尤其是机电液一体化技术高速发展的今天,液压机技术必将向以下方面发展,这也是顺应时代发展的趋势。

(1)工作效率更高,耗能更低。

大幅提高液压机的生产质量,减小生产之处。

(2)机电液一体化。

科学的利用机械和电子方面的先进技术,更加科学的完善液压机的设计。

(3)自动化,智能化。

微电子技术和信息技术的高速发展为液压机的优化提供了有力的保障。

自动化能在加工和生产方面起到了十分重大作用,同时也应具有检查故障与处理故障的功能。

(4)元件集成化一体化,通用化,标准化。

这是现阶段主要的研究方向,如何更加环保高效的利用是国内外都在研究的课题。