ASME B94.9-1999 丝锥.研磨和切削螺纹

各种加工方法的经济精度和表面粗糙度

各种加工方法能够达到的尺寸的经济精度表2圆锥形孔加工的经济精度表3圆柱形深孔加工的经济精度表4花键孔加工的经济精度表6端面加工的经济精度(mm)表8同时加工平行表面的经刘精度(mm)表面长度和宽(mm)W120>120〜300加工性质注:指两平行表面距离的尺寸精度。

91<lm2端铣刀铣削的加工精度在相同的条件下大体上比圆柱铣刀铣削高一级。

3细铣仅用于端铣刀铣削。

表10公制螺纹加工的经济精度表11花键加工的经济精度表12齿形加工的经济精度单头滚刀滚齿(m=1〜20mm)滚刀精度等级:AA 6〜7A8B 9C 10 圆盘形插齿刀插齿(m=1〜20mm)插齿刀精度等级:AA 6A 7B 8 磨齿:成形砂轮仿形法5〜6盘形砂轮范成法3〜6 两个盘形砂轮范成法3〜6 蜗杆砂轮范成法4〜6 用铸铁研磨轮研齿5〜6 直齿圆锥齿轮刨齿8螺旋齿圆锥齿轮刀盘铣齿8蜗轮模数滚刀滚蜗轮8 热轧齿轮(m=2〜8mm) 8〜9 热轧后冷校准齿型(m=2〜8mm)7〜8 冷轧齿轮(m W1.5mm) 7圆盘形插齿刀剃齿(m=l〜20mm)剃齿刀精度等级:ABC各种加工方法能够达到的形状的经济精度14231516牛头刨床表17平行度的经济精度表18端面跳动和垂直度的经济精度表19同轴度的经济精度表20轴心线相互平行的孔的位置经济精度最大刨削长度(mm)各种加工方法能够达到的零件表面粗糙度表22各种加工方法能够达到的零件表面粗糙度>20〜160 >20〜80>©150(mm)粗(有表皮)扩孔word格式-可编辑-感谢下载支持砂轮清理>20〜320 >3.2〜80滚压加工>0.2〜3.2钳工锉削各类型面的加工方案及经济精度表23外圆表面加工方案表24孔加工方案word格式-可编辑-感谢下载支持标准公差及形位公差附表1标准公差值1mm IT14IT18附表2平面度、直线度公差值1《金属机械加工工艺人员手册》修订本上海科学技术出版社1981年2《机械制造工艺学》顾崇衔等编著陕西科学技术出版社1982年3《航空机械设计手册》第三机械工业部612所编1979年4《机械制造工艺学课程设计简明手册》华中工学院机械制造工艺教研室编1981年5《机械工程手册》第46篇机械工业出版社1981年6《圆柱齿轮加工》上海科学技术出版社1979年切削用量切削用量的选择原则正确地选择切削用量,对提高切削效率,保证必要的刀具耐用度和经济性,保证加工质量具有重要的作用。

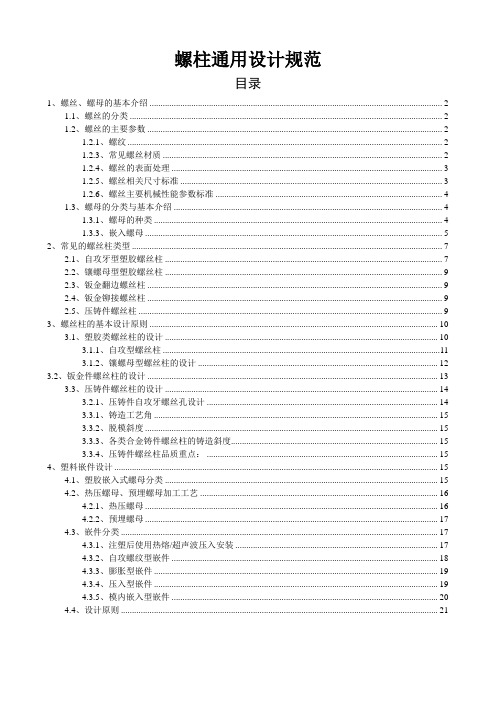

螺柱通用设计规范

螺柱通用设计规范目录1、螺丝、螺母的基本介绍 (2)1.1、螺丝的分类 (2)1.2、螺丝的主要参数 (2)1.2.1、螺纹 (2)1.2.3、常见螺丝材质 (2)1.2.4、螺丝的表面处理 (3)1.2.5、螺丝相关尺寸标准 (3)1.2.6、螺丝主要机械性能参数标准 (4)1.3、螺母的分类与基本介绍 (4)1.3.1、螺母的种类 (4)1.3.3、嵌入螺母 (5)2、常见的螺丝柱类型 (7)2.1、自攻牙型塑胶螺丝柱 (7)2.2、镶螺母型塑胶螺丝柱 (9)2.3、钣金翻边螺丝柱 (9)2.4、钣金铆接螺丝柱 (9)2.5、压铸件螺丝柱 (9)3、螺丝柱的基本设计原则 (10)3.1、塑胶类螺丝柱的设计 (10)3.1.1、自攻型螺丝柱 (11)3.1.2、镶螺母型螺丝柱的设计 (12)3.2、钣金件螺丝柱的设计 (13)3.3、压铸件螺丝柱的设计 (14)3.2.1、压铸件自攻牙螺丝孔设计 (14)3.3.1、铸造工艺角 (15)3.3.2、脱模斜度 (15)3.3.3、各类合金铸件螺丝柱的铸造斜度 (15)3.3.4、压铸件螺丝柱品质重点: (15)4、塑料嵌件设计 (15)4.1、塑胶嵌入式螺母分类 (15)4.2、热压螺母、预埋螺母加工工艺 (16)4.2.1、热压螺母 (16)4.2.2、预埋螺母 (17)4.3、嵌件分类 (17)4.3.1、注塑后使用热熔/超声波压入安装 (17)4.3.2、自攻螺纹型嵌件 (18)4.3.3、膨胀型嵌件 (19)4.3.4、压入型嵌件 (19)4.3.5、模内嵌入型嵌件 (20)4.4、设计原则 (21)1、螺丝、螺母的基本介绍1.1、螺丝的分类螺丝用螺纹一般有公制机械牙螺纹(ISO)﹑三角自攻螺纹(TAP TITE)﹑铁板\木板自攻螺纹三种。

其中公制机械牙螺纹用于已预先攻牙零部件锁紧;三角自攻螺纹用于有底孔自攻锁紧;铁板\木板自攻螺纹多用于无底孔自攻锁紧场合,也可用于有底孔自攻锁紧。

[讲解]螺丝牙距

![[讲解]螺丝牙距](https://img.taocdn.com/s3/m/29476fa8be23482fb5da4c97.png)

[讲解]螺丝牙距第一部分基础知识第一章度量当今世界上长度计量单位主要有两种,一种为公制,计量单位为米(m)、厘米(cm)、毫米(mm)等,在欧州、我国及日本等东南亚地区使用较多,另一种为英制,计量单位主要为英寸(inch),相当于我国旧制的市寸,在美国、英国等欧美国家使用较多。

1、公制计量:(10进制)1m =100 cm=1000 mm1 cm0 1 2 3 4 5 6 7 8 9 10 mm2、英制计量:(8进制)1英寸=8英分 1英寸=25.4 mm 3/8 ×25.4 =9.521/16 3/16 5/16 7/16 9/16 11/16 13/16 15/160 1/8 1/4 3/8 1/2 5/8 3/4 7/8 1 inch3、1/4 以下的产品用番号来表示其称呼径,如:4#, 5#, 6#, 7#, 8#, 10#, 12#第二章螺纹一、螺纹是一种在固体外表面或内表面的截面上,有均匀螺旋线凸起的形状。

根据其结构特点和用途可分为三大类:(一)、普通螺纹:牙形为三角形,用于连接或紧固零件。

普通螺纹按螺距分为粗牙和细牙螺纹两种,细牙螺纹的连接强度较高。

(二)、传动螺纹:牙形有梯形、矩形、锯形及三角形等。

(三)、密封螺纹:用于密封连接,主要是管用螺纹、锥螺纹与锥管螺纹。

二、螺纹配合等级:螺纹配合是旋合螺纹之间松或紧的大小,配合的等级是作用在内外螺纹上偏差和公差的规定组合。

(一)、对统一英制螺纹,外螺纹有三种螺纹等级:1A、2A和3A级,内螺纹有三种等级:1B、2B和3B级,全部都是间隙配合。

等级数字越高,配合越紧。

在英制螺纹中,偏差仅规定1A和2A级,3A级的偏差为零,而且1A和2A级的等级偏差是相等的。

等级数目越大公差越小,如图所示:1B 2B 3B 内螺纹基本中径3A 外螺纹2A1A1、1A和1B级,非常松的公差等级,其适用于内外螺纹的允差配合。

2、2A和2B级,是英制系列机械紧固件规定最通用的螺纹公差等级。

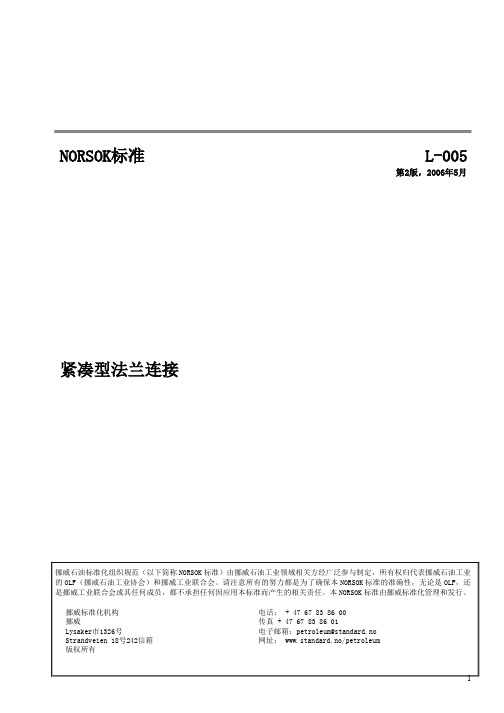

NORSOK_L-005 (译文)

NORSOK标准L-005第2版,2006年5月紧凑型法兰连接挪威石油标准化组织规范(以下简称NORSOK标准)由挪威石油工业领域相关方经广泛参与制定,所有权归代表挪威石油工业的OLF(挪威石油工业协会)和挪威工业联合会。

请注意所有的努力都是为了确保本NORSOK标准的准确性,无论是OLF,还是挪威工业联合会或其任何成员,都不承担任何因应用本标准而产生的相关责任。

本NORSOK标准由挪威标准化管理和发行。

挪威标准化机构电话:+4767838600挪威传真+4767838601Lysaker市1326号电子邮箱:petroleum@standard.noStrandveien18号242信箱网址:www.standard.no/petroleum版权所有前言2简介21范围4 2参考标准和资料42.1参考标准42.2参考资料4 3术语、定义和缩略语53.1定义53.2缩略语64基本设计要求64.1概述64.2材料74.3强度74.4抗腐蚀性84.5温度84.6泄漏84.7供应商特定CFC的信息要求84.8型号和标记85产品标准95.1概述95.2第5条中所采用的参考标准95.3法兰设计和特征的总体说明105.4标准组件115.5型号135.6一般要求135.7尺寸145.8法兰重量145.9法兰表面155.10表面加工155.11容差165.12标记165.13IX型密封圈165.14搬运、安装及组装18附录A(规范性)法兰尺寸和重量27附录B(规范性)密封件尺寸和重量59附录C(规范性)螺栓尺寸和重量64附录D(规范性)压力温度等级70附录E(资料性)材料72附录F(资料性)公制螺栓74附录G(资料性)规定事项说明76附录H(规范性)整体法兰角的选择77参考文献86前言本NORSOK标准由挪威石油工业制定,以确保挪威石油工业的发展和运行足够安全、增值(附加价值)和资金的有效使用。

此外,本标准尽可能在更广的范围内代替石油公司的技术规范,并作为官方规章之用。

挤压丝锥标准

挤压丝锥J41中华人民共和国机械行业标准JB/T 7428-94挤压丝锥1994- - 批准1995-07-01实施中华人民共和国机械工业部发布中华人民共和国机械行业标准挤压丝锥JB/T 7428-941 主题内容与适用范围本标准规定了普通螺纹挤压丝锥(以下简称丝锥)的型式和基本尺寸,技术要求,性能试验和标志包装的基本要求.本标准适用于在有色金属及低强度黑色金属零件上按GB/T 192~193, GB/T 196~197加工公称直径2~27mm的普通螺纹的丝锥.本标准的丝锥螺纹公差带分为H1,H2,H3,H4四种,H1,H2,H3通常是磨牙丝锥,H4通常是非磨牙丝锥.2 引用标准GB/T 968 丝锥螺纹公差3 丝锥型式和基本尺寸3.1 粗柄丝锥型式尺寸按图1 和表1 ,表2规定.图1表1 粗柄粗牙丝锥尺寸mm代号公称直径螺距d1 l L l1 方头d P a l2M 2 2.0 0.402.5 8.0 41.0 5.5 2.00 4M 2.2 2.2 0.452.8 9.5 44.5 6.0 2.24 5M 2.5 2.5 0.452.8 9.5 44.5 6.0 2.24 5M 3 3.0 0.503.15 14.5 48.0 3.5 2.50 5M 3.5 3.5 (0.60)3.55 16.5 50.0 3.5 2.80 5续表1 mm机械工业部1994- - 批准1995-07-01实施1JB/T 7428-94代号公称直径螺距d1 l L l1 方头d P a l2M 4 4.0 0.704.00 17.0 53.0 — 3.15 6M 4.5 4.5 (0.75)4.50 17.0 53.0 — 3.55 6表2 粗柄细牙丝锥尺寸代号公称直径螺距d1 l L l1 方头d P a l2M2 ×0.25 2.0 0.252.5 8.0 41.0 5.5 2.00 4M2.2×0.25 2.2 0.252.8 9.5 44.5 6.0 2.24 5M2.5×0.35 2.5 0.352.8 9.5 44.5 6.0 2.24 5M3 ×0.35 3.0 0.353.15 14.5 48.0 3.5 2.50 5M3.5×0.35 3.5 0.353.55 16.5 50.0 3.5 2.80 5M4 ×0.5 4.0 0.504.00 17.0 53.0 — 3.15 6M4.5×0.5 4.5 0.504.50 17.0 53.0 — 3.55 6mm3.2 粗柄带颈丝锥型式尺寸按图2 和表3 ,表4 规定.图2表3 粗柄带颈丝锥粗牙尺寸代号公称直径螺距d1 l L d2 l1 方头d P min a l2M 5 5.0 0.805.00 16.0 58 3.55 9.0 4.00 7M 6 6.0 1.006.30 19 66 4.5 11.0 5.00 8M 7 (7.0) 1.007.10 19 66 5.3 11.0 5.60 8M 8 8.0 1.258.00 22.0 72 6.0 13.0 6.30 9M 9 (9.0) 1.259.00 22.0 72 7.1 14.0 7.10 10M10 10.0 1.5010.0 24.0 80 7.5 15.0 8.00 11mm2JB/T 7428-94表4 粗柄带颈细牙丝锥尺寸mm代号公称直径螺距d1 l L d2 l1 方头d P min a l2M5 ×0.5 5.0 0.505.00 16.0 58 3.55 9.0 4.007M5.5×0.5 5.5 0.505.60 17.0 62 4.00 9.0 4.507M6 ×0.5 6.0 0.506.3 19.0 66 4.5 11.0 5.008M6 ×0.75 6.0 0.756.3 19.0 66 4.5 11.0 5.008M7 ×0.75 (7.0) 0.757.10 19.0 66 5.30 11.0 5.608M8 ×0.5 8.0 0.508.00 19.0 66 6.00 13.0 6.309M8 ×0.75 8.0 0.758.00 19.0 69 6.00 13.0 6.309M8 ×1 8.0 1.008.00 19.0 69 6.00 13.0 6.309M9 ×0.75 (9.0) 0.759.00 19.0 66 7.10 14.0 7.1010M9 ×1 (9.0) 1.009.00 19.0 69 7.10 14.0 7.1010M10×0.75 10.0 0.7510.0 20.0 73 7.50 15.0 8.0011M10×1 10.0 1.0010.0 20.0 76 7.50 15.0 8.0011M10×1.25 10.0 1.2510.0 20.0 76 7.50 15.0 8.0011注: ①括号内的尺寸应尽可能不采用.②表3和表4中的d2,l1为空刀槽尺寸.允许无空刀槽,无空刀槽时螺纹长度应为l+l1/2.3.3 细柄丝锥型式尺寸按图3 和表5 ,表6 规定.图3表5 细柄粗牙丝锥尺寸代号公称直径螺距d1 l L 方头d P a l2M 5 5.0 0.80 4.00 16 58 3.15 6M 6 6.0 1.00 4.50 19 66 3.55 6M 7 (7.0) 1.00 5.60 19 66 4.50 7M 8 8.0 1.25 6.30 22 72 5.00 8mm3JB/T 7428-94续表5 mm代号公称直径螺距d1 l L 方头d P a l2M 9 (9.0) 1.25 7.10 22 72 5.60 8M10 10.0 1.50 8.00 24 80 6.30 9M11 (11.0) 1.50 8.00 25 85 6.30 9M12 12.0 1.75 9.00 29 89 7.10 10M14 14.0 2.00 11.20 30 95 9.00 12M16 16.0 2.00 12.50 32 102 10.00 13 M18 18.0 2.50 14.00 37 112 11.20 14M20 20.0 2.50 14.00 37 112 11.20 14M22 22.0 3.00 16.00 38 118 12.50 16M24 24.0 3.00 18.00 45 130 14.00 18M27 27.0 3.00 20.00 45 135 16.00 20表6 细柄细牙丝锥尺寸代号公称直径螺距d1 l L 方头d P a l2M 5 ×0.5 5.0 0.50 4.00 16 58 3.15 6M 5.5×0.5 5.5 0.50 4.00 17 62 3.15 6M 6 ×0.75 6.0 0.75 4.50 19 66 3.55 6M 7 ×0.75 (7.0) 0.75 5.60 19 66 4.50 7 M 8 ×0.75 8.0 0.75 6.30 19 66 5.00 8M 8 ×1 8.0 1.00 6.30 19 69 5.00 8M 9 ×0.75 9.0 1.00 7.10 19 66 5.60 8M 9 ×1 9.0 1.00 7.10 19 69 5.60 8M10 ×0.75 10.0 0.75 8.00 20 73 6.30 9 M10 ×1 10.0 1.00 8.00 20 76 6.30 9M10 ×1.25 10.0 1.25 8.00 20 76 6.30 9 M11 ×0.75 (11.0) 0.75 8.00 22 80 6.30 9 M11 ×1 (11.0) 1.00 8.00 22 80 6.30 9M12 ×1 12.0 1.00 9.00 22 80 7.10 10M12 ×1.25 12.0 1.25 9.00 24 84 7.10 10 M12 ×1.5 12.0 1.50 9.00 29 89 7.10 10 M14 ×1 14.0 1.00 11.2 22 87 9.00 12M14 ×1.25 14.0 1.25 11.2 25 90 9.00 12 M14 ×1.5 14.0 1.50 11.2 30 95 9.00 12 mmmm4JB/T 7428-94续表6代号公称直径螺距d1 l L 方头d P a l2M15 ×1.5 15.0 1.50 11.2 30 95 9.00 12M16 ×1 16.0 1.00 12.5 22 92 10.0 13M16 ×1.5 16.0 1.50 12.5 32 102 10.0 13M17 ×1.5 17.0 1.50 12.5 32 102 10.0 13M18 ×1 18.0 1.00 14.0 22 97 11.2 14M18 ×1.5 18.0 1.50 14.0 29 104 11.2 14M18 ×2 18.0 2.00 14.0 37 112 11.2 14M20 ×1 20.0 1.00 14.0 22 102 11.2 14M20 ×1.5 20.0 1.50 14.0 29 104 11.2 14M20 ×2 20.0 2.00 14.0 37 112 11.2 14M22 ×1 22.0 1.00 16.0 24 109 12.5 16M22 ×1.5 22.0 1.50 16.0 33 113 12.5 16M22 ×2 22.0 2.00 16.0 38 118 12.5 16M24 ×1 24.0 1.00 18.0 24 114 14.0 18M24 ×1.5 24.0 1.50 18.0 35 120 14.0 18M24 ×2 24.0 2.00 18.0 35 120 14.0 18M25 ×1.5 25.0 1.50 18.0 35 120 14.0 18M25 ×2 25.0 2.00 18.0 35 120 14.0 18M26 ×1.5 26.0 1.50 18.0 35 120 14.0 18M27 ×1 27.0 1.00 20.0 25 120 16.0 20M27 ×1.5 27.0 1.50 20.0 37 127 16.0 20M27 ×2 27.0 2.00 20.0 37 127 16.0 20注: 括号内的尺寸应尽可能不采用.3.4 丝锥直径小于等于8mm 可制成外顶尖,非磨制挤压丝锥的螺纹部分长度可增加到表1~6中l值的1.5倍.3.5 挤压锥前端直径应小于d-1.13P(d为螺纹公称直径,P为螺距).3.6 挤压丝锥一般为单支丝锥,挤压锥牙数l5推荐采用D型.必要时也可生产不等径(或等径) 丝锥,粗锥(或初锥)的挤压锥牙数l5推荐按A型,精锥(或底锥)的挤压锥牙数l5推荐按C型.各型的挤压锥牙数见表7.表7 各型的挤压锥牙数型号挤压锥牙数l5 型号挤压锥牙数l5A ≥ 6 D 3.5 ~5.5C 2 ~3 E 5.5~12 0-3.2>12 0-5.0mm4.5 在顶尖间检查丝锥螺纹部分和柄部的径向圆跳动,其最大允许值按表11规定. 表11 丝锥径向圆跳动最大允许值公称直径项目H1,H2,H3 H4~18 > 18 ~6螺纹部分挤压锥部分斜向圆跳动0.03 0.04 0.08校准部分径向圆跳动0.02 0.03 0.08柄部径向圆跳动0.03 0.04 —mm4.6 丝锥用W6Mo5Cr4V2或同等以上性能的高速钢制造.4.7 热处理硬度的最低值按表12规定.表12 热处理硬度最低值公称直径mm螺纹部分方头~3 750 HV> 3~6 62 HRC 30 HRC> 6 63 HRC5 性能试验成批生产的丝锥出厂前应进行切削性能抽样试验.5.1 试验条件5.1.1 机床: 符合精度要求的机床.5.1.2 刀具: 样本大小为5件.5.1.3 试坯: 材料为T2或T3铜.7JB/T 7428-945.1.4 切削液: 采用N32机械油,流量应不小于5L/min.5.1.5 螺孔形式: 通孔,试件厚度为1d( d为螺纹直径).5.1.6 螺纹挤压预制孔: 基本尺寸按式(2)计算(修约至小数点后一位),公差为H10.d0=d-0.53P (2)式中:d0——螺纹挤压预制孔尺寸,mm;d——螺纹大径,mm;P ——螺距,mm.5.1.7 切削规范: 按表13规定.表13 性能试验切削规范公称直径mm挤压速度m/min挤压螺孔数个/件~6 3 ~6 30> 6 ~12 6 ~8 20> 12 ~24 8 ~12 20> 24 8 ~12 105.2 试验结果的评定5.2.1 经试验后的丝锥不应有崩牙或显著的磨钝现象, 并应保持其原有的性能.5.2.2 被切试件内螺纹公差应符合表14的规定.表14 被切试件内螺纹公差丝锥螺纹公差带内螺纹公差带H1 5HH2 6HH3 7G 或7HH4 7H5.2.3 试件内螺纹表面粗糙度的最大允许值H1,H2,H3为Rz25μm,H4为Rz50μm.5.2.4 经试验后的丝锥,每件都应符合5.2.1~5.2.3条的规定,否则此批判为不合格批.6 标志包装6.1 标志6.1.1 丝锥应标志:a. 制造厂商标;b. 螺纹代号;c. 丝锥公差带代号(H4允许不标);d. 材料代号(用高速钢制造的标"HSS", 用高性能高速钢制造的标"HSS-E").注: ①柄部直径小于或等于5mm的丝锥,允许只标螺纹代号和公差代号,且M可不标;②不等径成组丝锥的粗锥应标志粗锥记号( 1条圆环或顺序号Ⅰ).6.1.2 包装盒上应标志:8JB/T 7428-94a. 制造厂名称,地址和商标;b. 相应丝锥标记示例规定的项目;c. 材料牌号或代号;c. 件数;e. 制造年月.6.2 包装丝锥在包装前应经防锈处理.包装必须牢固, 并能防止运输过程中的损伤.9JB/T 7428-94附录A关于挤压丝锥螺纹公差的补充说明(参考件)A1 螺纹单一中径公差A1.1 挤压丝锥加工的螺孔的作用中径,不仅同丝锥的螺纹公差有关,而且与挤压丝锥的横截面形状,挤压速度,工件材料等因素有关.丝锥螺纹公差带分为H1,H2,H3和H4四种.H1一般用于加工4H,5H的内螺纹,H2一般用于加工5G,6H的内螺纹,H3一般用于加工6G,7H,7G的内螺纹,而H4一般用于加工6H,7H的内螺纹.使用者可按加工经验或通过试验,选择最适当的丝锥.本标准的丝锥单一中径(以下简称中径) 公差带相对于内螺纹中径公差带的关系如图A1所示.E7Gttt6G5G7H6H5H4H11.10.90.70.5tttt0.551.05H1H2H3H4丝锥中径公差带内螺纹中径公差带图A1 基本牙型的螺纹中径(D2=d2) 位置注:E1——内螺纹G公差带基本偏差;t——5级内螺纹中径公差TD2.A1.2 按本标准4.3.1~4.3.2条计算的丝锥中径及大径偏差见表A 1.A2 螺纹小径公差丝锥螺纹小径公差由制造厂自行规定.其中开放式加工的各级丝锥,其小径d1(包括丝锥牙底圆弧) 均应小于被加工内螺纹的最小小径(GB/T 968图中的AB线位置).封闭式加工的小径位置可适当提高,但应注意封闭加工可能引起挤压扭矩的增大,甚至可能引起断锥.10JB/T 7428-94表A 1μm公称螺大径中径d2公差带直径距d H1 H2 H3 H 4dmmPmm下偏差js上偏差下偏差Em上偏差Em下偏差Em上偏差Em下偏差Em上偏差Em下偏差Em上偏差Em0.25 + 48 + 30+ 42 ———— + 33 + 63~2.8 0.35 + 54 + 34+ 47+ 47+ 61 —— + 37 + 700.40 + 57 + 36+ 50+ 50+ 64 —— + 39 + 750.45 + 60 + 38+ 53+ 53+ 68 —— + 41 + 790.35 + 57 自+ 36+ 50+ 50+ 64 —— + 39 + 750.50 + 64 + 40+ 56+ 56+ 72+ 72+ 88 + 44 + 84> 2.8~5.6 0.60 + 72 + 45+ 63+ 63+ 81+ 81+ 99 + 50 + 95 0.70 + 76 + 48+ 67+ 67+ 86+ 86+105 + 52 +1000.75 + 76 + 48+ 67+ 67+ 86+ 86+105 + 52 +1000.80 + 80 行+ 50+ 70+ 70+ 90+ 90+110 + 55 +1050.50 + 72 + 45+ 63+ 63+ 81+ 81+ 99 + 50 + 950.75 + 85 + 53+ 74+ 74+ 95+ 95+117 + 58 +111> 5.6~11.2 1.00 + 94 + 59+ 83+ 83+106+106+130 + 65 +124 1.25 +100 + 63+ 88+ 88+113+113+1381.50 +112 规+ 70+ 98+ 98+126+126+1541.00 +100 + 63+ 88+ 88+113+113+1381.25 +112 + 70+ 98+ 98+126+126+1541.50 +120 + 75+105+105+135+135+165>11.2~22.4 1.75 +128 + 80+112+112+144+144+176 ——2.00 +136 定+ 85+119+119+153+153+1872.50 +144 + 90+126+126+162+162+1981.00 +106 + 66+ 92+ 92+119+119+145>22.4 1.50 +128 + 80+112+112+144+144+1762.00 +144 + 90+126+126+162+162+1983.00 +170 +106+148+148+191+191+23311JB/T 7428-94附录B螺纹挤压预制孔尺寸( 参考件)B1 一般说明B1.1 正确选择螺纹挤压预制孔尺寸,是保证工件质量和提高丝锥寿命的重要条件.预制孔的尺寸主要与工件材料的塑性等因素有关.因此当选用不同的工件材料时应选用不同的预制孔尺寸.B1.2 用户使用挤压丝锥时,可根据自身的加工条件通过试验作进一步优选.当选用的预制孔尺寸增大时,可能会引起螺孔小径的增大和螺纹牙型高度的降低,而丝锥的寿命相对延长; 而当选用的预制孔尺寸减小时,则可能导致挤压扭矩增大,丝锥卡位以至断锥.因此,建议用户在增大(或减小) 预制孔尺寸时,其增大(或减小) 的量不要超过0.1P(P为螺距) .`B2 普通螺纹挤压预制孔尺寸B2.1 纯铜等有色金属用普通螺纹挤压预制孔尺寸一般式(2)计算,其值见表B1. 表B1公称直径螺距预制孔直径公称直径螺距预制孔直径2.0 0.25 1.9 7.0 1.00 6.50.40 1.8 8.0 1.00 7.52.2 0.25 2.1 1.25 7.30.45 2.0 0.75 8.62.5 0.35 2.3 9.0 1.00 8.50.45 2.3 1.25 8.33.0 0.35 2.8 0.75 9.60.50 2.7 10.0 1.00 9.53.5 0.35 3.3 1.25 9.30.60 3.2 1.50 9.24.0 0.50 3.7 0.75 10.60.70 3.6 11.0 1.00 10.54.5 0.50 4.2 1.50 10.20.75 4.1 1.00 11.55.0 0.50 4.7 12.0 1.25 11.30.80 4.6 1.50 11.25.5 0.50 5.2 1.75 11.16.0 0.75 5.6 1.00 13.51.00 5.5 14.0 1.25 13.37.0 0.75 6.6 1.50 13.212JB/T 7428-94续表B1公称直径螺距预制孔直径公称直径螺距预制孔直径14.0 2.00 12.9 1.50 21.21.00 15.5 22.0 2.00 20.916.0 1.50 15.2 2.50 20.72.00 14.9 24.0 2.00 22.92.50 16.73.00 22.417.0 1.50 16.2 25.0 1.50 24.218.0 1.00 17.5 2.00 23.91.00 19.5 26.0 1.00 25.220.0 1.50 19.2 1.00 26.52.00 18.9 27.0 1.50 26.22.50 18.7 2.00 25.922.0 1.00 21.5 3.00 25.4B2.2 黑色金属用普通螺纹挤压预制孔尺寸一般按式(3)计算. d0=d-0.43P (3)式中:d0——螺纹挤压预制孔尺寸,mm;d——螺纹大径,mm;P ——螺距,mm.附加说明:本标准由全国刀具标准化技术委员会提出.本标准由成都工具研究所归口.本标准由上海刃具研究所负责起草.本标准主要起草人: 秦福淳,杨晓,夏雷民.。

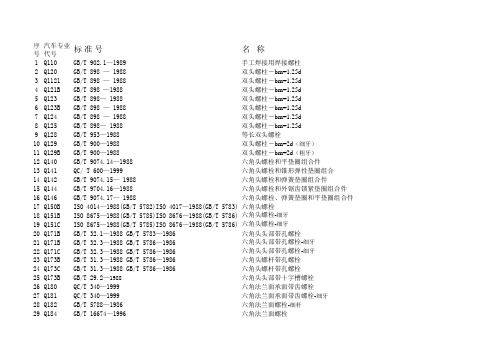

企标和国标对照表(汽车紧固件标准号与国标标准好对照表)

序号汽车专业代号标准号名称1Q110GB/T 902.1—1989手工焊接用焊接螺柱2Q120GB/T 898 — 1988双头螺柱-bm=1.25d3Q1121GB/T 898 — 1988双头螺柱-bm=1.25d4Q121B GB/T 898 —1988双头螺柱-bm=1.25d5Q123GB/T 898— 1988双头螺柱-bm=1.25d6Q123B GB/T 898 — 1988双头螺柱-bm=1.25d7Q124GB/T 898 — 1988双头螺柱-bm=1.25d8Q125GB/T 898— 1988双头螺柱-bm=1.25d9Q128GB/T 953—1988等长双头螺栓10Q129GB/T 900—1988双头螺柱-bm=2d(细牙)11Q129B GB/T 900—1988双头螺柱-bm=2d(粗牙)12Q140GB/T 9074.14—1988六角头螺栓和平垫圈组合件13Q141QC/ T 600—1999六角头螺栓和锥形弹性垫圈组合14Q142GB/T 9074.15— 1988六角头螺栓和弹簧垫圈组合件15Q144GB/T 9704.16—1988六角头螺栓和外锯齿锁紧垫圈组合件16Q146GB/T 9074.17— 1988六角头螺栓、弹簧垫圈和平垫圈组合件17Q150B ISO 4014—1988(GB/T 5782)ISO 4017—1988(GB/T 5783)六角头螺栓18Q151B ISO 8675—1988(GB/T 5785)ISO 8676—1988(GB/T 5786)六角头螺栓-细牙19Q151C ISO 8675—1988(GB/T 5785)ISO 8676—1988(GB/T 5786)六角头螺栓-细牙20Q171B GB/T 32.1—1988 GB/T 5783—1986六角头头部带孔螺栓21Q171B GB/T 32.3—1988 GB/T 5786—1986六角头头部带孔螺栓-细牙22Q171C GB/T 32.3—1988 GB/T 5786—1986六角头头部带孔螺栓-细牙23Q173B GB/T 31.3—1988 GB/T 5786—1986六角头螺杆带孔螺栓24Q173C GB/T 31.3—1988 GB/T 5786—1986六角头螺杆带孔螺栓25Q173B GB/T 29.2—1988六角头头部带十字槽螺栓26Q180QC/T 340—1999六角法兰面承面带齿螺栓27Q181QC/T 340—1999六角法兰面承面带齿螺栓-细牙28Q182GB/T 5788—1986六角法兰面螺栓-细杆29Q184GB/T 16674—1996六角法兰面螺栓30Q186GB/T 5789—1986六角法兰面螺栓-加大系列31Q188GB/T 5790—1986六角法兰面螺栓-加大系列-细杆32Q190GB/T 798—1988活节螺栓33Q191GB/T 798—1988活节螺栓-细牙34Q191B GB/T 798—1988活节螺栓-细牙35Q192GB/T 14—1988大半圆头方颈螺栓36Q194B GB/T 35—1988小方头螺栓37Q198QC/T 598—1999承面凸焊螺栓38Q198B QC/T 598—1999承面凸焊螺栓39Q198C QC/T 598—1999承面凸焊螺栓40Q199QC/T 599—1999端面凸焊螺栓41Q199B QC/T 599—1999端面凸焊螺栓42Q210GB/T 6191—1986内六角花形圆柱头螺钉43Q214ISO 7045—1994(GB/T 81十字槽盘头螺钉44Q215GB/T 2672—1986内六角花形盘头螺钉45Q218B ISO 4762—1997(GB/T 70)内六角圆柱头螺钉46Q220GB/T 9074.18—1988十字槽盘头自攻螺钉和平垫圈组合件47Q221GB/T 9074.19—1988十字槽盘头自攻螺钉和大垫圈组合件48Q230GB/T 9074.1—1988十字槽盘头螺钉和平垫圈组合件49Q232GB/T 9074.3—1988十字槽盘头螺钉和弹簧垫圈组合件50Q234GB/T 9074.2—1988十字槽盘头螺钉和外锯齿锁紧垫圈组合件51Q236GB/T 9074.4—1988十字槽盘头螺钉、弹簧垫圈和平垫圈组合件52Q240GB/T 9074.9—1988十字槽沉头螺钉和锥形锁紧垫圈组合件53Q242GB/T 9074.10—1988十字槽半沉头螺钉和锥形锁紧垫圈组合件54Q254ISO 7046—1994(GB/T 819)十字槽沉头螺钉55Q256ISO 7047—1994(GB/T 820)十字槽半沉头螺钉56Q257GB/T 2674—1986内六角花形半沉头螺钉57Q258GB/T 2673—1986内六角花形沉头螺钉58Q260GB/T 6564—1986内六角花形圆柱头自攻锁紧螺钉59Q261GB/T 6563—1986六角头自攻锁紧螺钉60Q262GB/T 6560—1986十字槽盘头自攻锁紧螺钉61Q263GB/T 6561—1986十字槽沉头自攻锁紧螺钉62Q264GB/T 6562—1986十字槽半沉头自攻锁紧螺钉63Q270GB/T 16824.2—1987六角头法兰面自攻锁紧螺钉64Q271GB/T 845—1985十字槽盘头自攻螺钉—C型65Q272GB/T 845—1985十字槽盘头自攻螺钉—F型66Q273QC/T 602—1999十字槽大半圆头自攻螺钉67Q274GB/T 846—1985十字槽沉头自攻螺钉—C型68Q275GB/T 9456—1988十字槽凹穴六角头自攻螺钉69Q276GB/T 847—1985十字槽半沉头自攻螺钉—C型70Q277GB/T 847—1985十字槽半沉头自攻螺钉—F型71Q278GB/T 846—1985十字槽沉头自攻螺钉—F型72Q280GB/T 71—1985开槽锥端紧定螺钉73Q282GB/T 73—1985开槽平端紧定螺钉74Q284GB/T 77—1985内六角平端紧定螺钉75Q286GB/T 85—1988方头长圆柱端紧定螺钉76Q288GB/T 78—1985内六角锥端紧定螺钉77Q292GB/T 950—1986十字槽圆头木螺钉78Q294GB/T 952—1986十字槽半沉头木螺钉79Q296GB/T 951—1986十字槽沉头木螺钉80Q300QC/T 612—1999汽车车轮螺母带垫平连接螺母81Q302QC/T 356—1999汽车车轮螺母球面螺母82Q303QC/T 356—1999汽车车轮螺母球面螺母—左旋83Q304QC/T 357—1999汽车车轮螺母内螺母84Q305QC/T 357—1999汽车车轮螺母内螺母—左旋85Q306QC/T 355—1999汽车车轮螺母锥面螺母86Q307QC/T 355—1999汽车车轮螺母锥面螺母—左旋87Q308QC/T 354—1999汽车车轮螺母法兰球面螺母88Q309QC/T 354—1999汽车车轮螺母法兰球面螺母—左旋89Q310B GB/T 39—1988方螺母90Q312QC/T 608—1999B型板簧螺母91Q320ISO 4161:1999 (GB/T 6177)六角法兰面螺母92Q321QC/T 613—1999六角法兰面自排屑螺母93Q322QC/T 607—1999六角螺母和锥形弹性垫圈组合件94Q326ISO 7041:1997 (GB/T 6182)2型非金属嵌件六角锁紧螺母95Q328ISO 7040:1997 (GB/T 889)1型非金属嵌件六角锁紧螺母96Q330ISO 7044:1997 (GB/T 6187)全金属六角法兰面锁紧螺母97Q332ISO 7942:1997 (GB/T 6185)2型全金属六角锁紧螺母98Q334ISO 7919:1997 (GB/T 6184)1型全金属六角锁紧螺母99Q338ISO 7043:1997 (GB/T 6183)非金属嵌件六角法兰面]锁紧螺母100Q340B ISO 4032:1986 (GB/T 6170)1型六角螺母101Q341B ISO 8673:1988 (GB/T 6171)1型六角螺母—细牙102Q341C ISO 8673:1988 (GB/T 6171)1型六角螺母—细牙103Q350B ISO 4035:1986 (GB/T 6172)六角薄螺母104Q351B ISO 8675:1988 (GB/T 6173)六角薄螺母—细牙105Q315C ISO 8675:1988 (GB/T 6173)六角薄螺母—细牙106Q352B QC/T 363—1999六角较薄螺母107Q353B QC/T 363—1999六角较薄螺母—细牙108Q313C QC/T 363—1999六角较薄螺母—细牙109Q360B GB/T 6175—19862型六角螺母110Q361B ISO 8674:1988 (GB/T 6176)2型六角螺母—细牙111Q361C ISO 8674:1988 (GB/T 6176)2型六角螺母—细牙112Q363B GB/T 56—1988六角厚螺母—细牙113Q363C GB/T 56—1988六角厚螺母—细牙114Q370C GB/T 13681—1992焊接六角螺母115Q371GB/T 13680—1992焊接六角螺母116Q372GB/T 17880.1—1999平头铆螺母117Q373QC/T 611—1999冲压螺母118Q374GB/T 17880.2—1999沉头铆螺母119Q375QC/T 609—1999板式焊接螺母120Q376QC/T 615—1999B型通孔式嵌装塑料螺母121Q377QC/T 616—1999C型通孔式嵌装塑料螺母122Q381B GB/T 9457—19881型六角开槽螺母—细牙123Q381C GB/T 9457—19881型六角开槽螺母—细牙124Q383GB/T 9458—19882型六角开槽螺母—细牙125Q383B GB/T 9458—19882型六角开槽螺母—细牙126Q387B GB/T 9459—1988六角开槽薄螺母—细牙127Q387C GB/T 9459—1988六角开槽薄螺母—细牙128Q390GB/T 62—1988碟型螺母129Q391GB/T 812—1988圆螺母130Q393QC/T 610—1999C型板簧螺母131Q394B GB/T 802—1988盖型螺母132Q395B GB/T 802—1988盖型螺母—细牙133Q395C GB/T 802—1988盖型螺母—细牙134Q397QC/T 339—1999A型簧片螺母135Q398B QC/T 614—1999A型通孔式嵌装塑料螺母136Q399B QC/T 617—1999端封式嵌装塑料螺母137Q400GB/T 848—1985小垫圈138Q401GB/T 95—1985 GB/T 97.1—1985平垫圈139Q402GB/T96—1985大垫圈140Q403GB/T93—1987弹簧垫圈141Q404GB/T859—1987轻型弹簧垫圈142Q405GB/T7244—1987重型弹簧垫圈143Q406GB/T9074.26—1988组合件用弹簧垫圈144Q407GB/T9074.24—1988组合件用平垫圈145Q408GB/T858—1988圆螺母用止动垫圈146Q410GB/T861.2—1987内锯齿锁紧垫圈147Q411QC/T 333—1999内外锯齿锁紧垫圈148Q412GB/T 862.2—1987外锯齿锁紧垫圈149Q413GB/T 9074.27—1988组合件用外锯齿锁紧垫圈150Q414GB/T 956.2—1987锥形锯齿锁紧垫圈151Q415GB/T 7074.28—1988组合件用锥形锁紧垫圈152Q416GB/T 363—1999盆形圆锥垫圈153Q417GB/T 860—1987鞍形弹性垫圈154Q418GB/T 955—1987波形弹性垫圈155Q419GB/T 601—1999锥形弹簧垫圈156Q421GB/T 9074.29—1988自攻螺钉组合件用平垫圈157Q422GB/T 9074.30—1988自攻螺钉组合件用大垫圈158Q430GB/T 893.1—1986孔用弹性挡圈159Q431GB/T 894.1—1986轴用弹性挡圈160Q433QC/T 345—1999轴用压扁钢丝挡圈161Q434QC/T 344—1999孔用压扁钢丝挡圈162Q436GB/T 896—1986开口挡圈163Q437GB/T 985.2—1986轴用钢丝挡圈164Q438GB/T 985.1—1986孔用钢丝挡圈165Q440GB/T 12618—1990开口型扁圆头抽芯铆钉166Q441GB/T 12617—1990开口型沉头抽芯铆钉167Q442GB/T 12615—1990封闭型扁圆头抽芯铆钉168Q443GB/T 12616—1990封闭型沉头抽芯铆钉169Q450GB/T 867—1986半圆头铆钉170Q453GB/T 871—1986扁圆头铆钉171Q454GB/T 873—1986扁圆头半空心铆钉172Q460GB/T-869-1986沉头铆钉173Q464GB/T 874-1986120°沉头半空心铆钉174Q465GB/T 876-1986空心铆钉175Q470GB/T 109-1986平头螺钉176Q472GB/T 868-1986平锥头铆钉177Q476GB/T 875-1986扁平头半开空心铆钉178Q500GB/T 91-1986开口销179Q501GB/T 623-1999锁销180Q510GB/T 882-1986销轴181Q521GB/T 119-1986圆柱销(A型-d公差m6)182Q522GB/T 119-1986圆柱销(B型-d公差h8)183Q523GB/T 119-1986圆柱销(C型-d公差h11)184Q524QC/T 364/1999滚花圆柱销185Q527QC/T 622-1999螺旋弹性销186Q528GB/T 879-1986弹性圆柱销187Q540GB/T349-1982圆钢钉188Q541GB/T 827-1986标牌铆钉189Q550GB/T 1099-1979半圆键190Q551GB/T 1096-1979普通平键191Q611QC/T 382-1999开槽锥形罗塞192Q614B QC/T 379-1999方头锥形罗塞193Q615QC/T 377-1999开槽锥形罗塞-细牙194Q615QC/T 377-1999开槽柱型螺塞195Q617B QC/T 376-1999六角头螺塞196Q618B QC/T 381-1999六角头锥形螺塞197Q619QC/T 378-1999内六角锥形螺塞198Q620QC/T 386-1999磁芯199Q621QC/T 384-1999方槽锥形磁性螺塞200Q622QC/T 383-1999六角头锥形磁性螺塞201Q623QC/T 385-1999六角头磁性螺塞202Q651B QC/T 403-1999扩口式锥螺纹直通管接口体203Q652B GB/T 5648-1985扩口式管借口螺母204Q653GB/T 5630.2-1985扩口式直角管接头体205Q654QC/T 404-1999扩口式锥螺纹直角接口体206Q655B GB/T 5628.2-1985扩口式直通管接头体207Q656QC/T 405-1999扩口式锥螺纹三通管接口体208Q657GB/T 5369.2-1985扩口式三通管接头体209Q658GB/T 5641.2-1985扩口式四通管接头体210Q660GB/T 5650-1985扩口式管接头 空心螺栓211Q661GB/T 5645.2-1985扩口式压力表管接头体212Q671B QC/T 621-1999钢丝弹性环箍213Q673B QC/T 621-1999钢带弹性环箍214Q674QC/T 349-1999塑料紧箍带215Q675QC/T 620-1999A型锅杆传动式软管环箍216Q676QC/T 619-1999B型 C型蜗杆传动式软管环箍217Q676B QC/T 619-1999B型 C型蜗杆传动式软管环箍218Q678QC/T 372-1999焊接式单头夹片219Q679QC/T 371-1999对称双管夹片220Q681QC/T 375-1999一端固定式单管夹片221Q682QC/T 375-1999一端固定式单管夹片222Q683QC/T 374-1999中间固定式双管夹片223Q684QC/T 374-1999中间固定式双管夹片224Q685QC/T 373-1999异端固定式双管夹片225Q688QC/T 373-1999异端固定式双管夹片226Q686QC/T 370-1999单管夹片227Q687QC/T 368-1999多管夹片228Q689QC/T 368-1999弹性夹片229Q691QC/T 603—1999A型卡扣230Q692QC/T 350-1999塑料开尾销钉231Q693QC/T 604-1999B型卡扣232Q694QC/T 605-1999C型卡扣233Q695QC/T 606-1999H型卡扣234Q700B QC/T 407-1999直通式滑脂嘴235Q701B QC/T 408-1999弯颈式滑脂嘴236Q721QC/T 387-1999塞片237Q722QC/T 388-1999碗形塞片238Q723QC/T 638-2000蜜蜂垫圈239Q725QC/T 346-1999塑料堵塞240Q725B QC/T 346-1999塑料堵塞241Q726QC/T 343-1999螺母保护帽242Q272QC/T 624-1999橡胶堵塞243Q740QC/T 336-1999螺纹叉244Q741QC/T 336-1999螺纹叉-细牙245Q742QC/T 329-1999焊接叉246Q743QC/T329-1999汽车用球销座247Q744QC/T329-1999汽车用球销座-左旋248Q745QC/T 328-1999汽车用螺杆式球销249Q746GB/T 327-1999汽车用球头接头250Q747GB/T 327-1999汽车用球头接头-左旋251Q800GB/T 3764-1983卡套252Q801GB/T 3759-1983卡套式管接头用螺母253Q802GB/T 3763-1983卡套式接头用六角薄螺母254Q803GB/T 3737.2-1983卡套式直通接头体255Q804GB/T 3733.2-1983卡套式端直通接头体256Q805QC/T 399-1999卡套式锥螺纹直通接头体257Q806GB/T 3740.2-1983卡套式直角接头体258Q807GB/T 3738.2-1983卡套式端直角接头体259Q808QC/T 401-1999卡套式锥螺纹直通接头体260Q809QC/T 3745.2-1983卡套式三通接头体261Q810QC/T 402-1999卡套式锥螺纹三通接头体282Q811QC/T 400-1999卡套式锥螺纹直角三通接头体283Q812GB/T 3746.2-1983卡套式卡套四通接头体284Q813GB/T 3748.2-1983卡套式隔壁直通接头体285Q814GB/T 3749.2-1983卡套式隔壁直通接头体286Q815GB/T 3752.2-1983卡套式组合直角接头体287Q816GB/T 3753.2-1983卡套式组合三通接头体288Q817GB/T 3750.2-1983卡套式铰接六角螺栓289Q818GB/T 3750.3-1983卡套式铰接六角螺栓290Q819GB/T 3762-1983卡套式管接头用尖角密封垫圈291Q820GB/T 3751.2-1983卡套式压力表接头体292Q900B QC/T 410-1999常闭式通气塞293Q901QC/T 410-1999常开式通气塞294Q902B QC/T 411-1999保险阀295Q903QC/T 410-1999钢球式通气塞296Q904QC/T 410-1999常闭式通气塞-加长型297Q910QC/T 338-1999铅封。

螺套规格参数表

表二 纲丝螺套公称长度 L 推荐值

钢丝螺套安装用内螺

螺钉性能等级

孔材料抗拉强度 ab(Mpa)

80----150

d 150---200 e 200---250 r 250---300 te 300---400

国家军用标准《普通型钢丝螺套通用规范》

GJB5107-2002

国家军用标准《锁紧型钢丝螺套通用规范》

四、钢丝螺套专用丝锥---------------------------------------------

R 五、钢丝螺套安装扳手--------------------------------------------n 六、钢丝螺套安装柄去除工具-----------------------------------U 七、钢丝螺套拆卸工具---------------------------------------------

(4)耐腐性:由于不锈钢丝螺套优良的抗腐蚀性能,使之能够在多种材料和通常环

------------------------------------------------------ 11 ------------------------------------------------

境条件下确保其性能,使用钢丝螺套的组合件不会滞住和锈结。

>400

3.6 5.8

1.5d 2d

1d 1.5d

1d 1.5d

1d

1d

0.5-1d 1d

0.5-1d 0.5-1d

8.8 2.5d

金刚石相关标准

标准号

注:显示为红色的标准表示已作废

标准名称

国外标准检索结果

标准号 ANSI B74.23-2002 ANSI B74.3-2003 中文标准名称 金刚石立方体氮化硼磨料的相对晶体强度的测量 金刚石或CBN磨料制品形状和尺寸规格 动态信息 查看 | 预订 查看 | 预订 查看 | 预订 查看 | 预订 查看 | 预订 查看 | 预订 查看 | 预订 查看 | 预订 查看 | 预订 查看 | 预订 查看 | 预订 查看 | 预订 查看 | 预订 查看 | 预订 查看 | 预订 查看 | 预订 查看 | 预订 查看 | 预订 查看 | 预订 查看 | 预订

粉末冶金天然金刚石修整片 金刚石修整滚轮 安装轴径 电镀金刚石铰刀 天然金刚石 加工非金属硬脆材料用节块式金刚石 圆锯片 金刚石玻璃磨边轮 加工非金属硬脆材料用节块式金刚石框架锯条 人造金刚石薄壁钻头 金刚石烧结体磨耗比测定仪检定规程 金刚石复合片取心钻头 金刚石复合片不取心钻头 煤田钻探金刚石取心钻头 煤矿用金刚石复合片锚杆钻头 金刚石玻璃刀 金刚石圆镜机 金刚石拉丝模 金刚石钻头及金刚石取心钻头 牙科学 金刚石旋转器械 第1部分:尺寸、要求 、标记和包装 牙科学 金刚石旋转器械 第3部分:颗粒尺寸、 命名和颜色代码 金刚石钻探单动双层岩心管结构型式和基本参 数 地质钻探金刚石钻头 地质钻探金刚石扩孔器 金刚石框架锯条

JB/T 10723-2007 JB/T 10724-2007 JB/T 10725-2007 JB/T 10986-2010 JB/T 10987-2010 JB/T 11114-2010 JB/T 3233-2012 JB/T 3234-2012 JB/T 3235-1999 JB/T 3236-2007 JB/T 3583-2006 JB/T 3943.2-1999 JB/T 5205-2007 JB/T 5823-1991 JB/T 6084-2007 JB/T 6571-1993 JB/T 6998-2010 JB/T 7425-2012 JB/T 7989-2012 JB/T 7990-2012 JB/T 8000-2012 JB/T 8002-2012 JB/T 8374-2012

螺套规格参数表

B、表面有镀层钢丝螺套 3、钢丝螺套的特点

如:镀银、镀镉等。

(1)自由状态下的钢丝螺套直径比其装入的螺孔直径稍大,装配时使钢丝螺套受专

------------------------------------------------------ 10 -------------------------------------------------------

度上使每圈螺纹上负荷均匀分布,从而加强了内螺纹,并能减振,因此可以提高零件螺纹

re 连接的疲劳强度。 egiste (3)耐磨:钢丝螺套由极硬的冷轧不锈钢丝精确绕制而成的,螺旋面硬度可达 R HRC43~50,似镜的表面(光洁度可达 2~4μm)减少了磨擦和磨损,可使螺钉上由磨擦而 n 产生的扭力减少 90%,从而用最小的旋紧螺钉力矩得到最大予紧力矩和螺钉拉力,防止螺 U 钉松脱,使各种材质的螺钉处于最佳使用状态。

tered 钢丝螺套安装后,螺纹孔公差带取决于钢丝螺套型面制造公差和钢丝螺套安装孔螺

纹公差带;安装孔的螺纹公差,主要取决于钢丝螺套安装孔的攻丝精度,通常形成 6H 级,

is 精度高时可达 5H、4H 级公差带;统一螺纹标准为 2B、3B。钢丝螺套使用单位可以根据 g 所需公差带选择专用丝锥和攻丝方法(手攻、机攻)和润滑方式等,以确保达到您要求的

用扳手扭力从而使其直径变小,进入已经用专用丝锥攻好丝的螺孔中,装好以后,钢丝螺 套产生类似弹簧膨胀的作用,使其牢固的固定在螺纹孔内,而永远不会随螺钉的拧出而带 出来。

(2)增加螺纹连接的承载能力和疲劳强度:钢丝螺套使螺钉与安装钢丝螺套的内螺

d 纹孔之间形成弹性连接,因而消除了内外螺纹之间的螺矩和牙型半角误差,可在规定的长

(5)耐热:钢线螺套在高温下可以阻止螺纹连接卡死或擦伤。

螺纹孔径对照表1

当之处,应视实际状况适当的变更钻头直径。

本表是依据2级牙制订。

注:迫牙丝攻之钻孔径,在上表所列之数

值,由于被加工 材料之材质、硬度、形状

、尺寸等之影响,多少会有所变动,因此

于参考上表之同时,亦请增减若干。

螺纹攻牙钻孔径和滚造径对照表

本表所推选之钻头孔径,是针对攻牙加工时,能够很容易的了解钻孔直径;而依据市售之标准钻头所选定的。

在使用钻头的情况下,由于钻头的形状及尺寸、精度、被钻孔之材质等,对于所钻孔的尺寸、精度有很大的影响,所以使用本表之钻孔径,若有不。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Copyright by the American Society Of Mechanical EngineersWed Jul 28 12:55:38 2010Copyright by the American Society Of Mechanical Engineers

Wed Jul 28 12:55:38 2010Copyright by the American Society Of Mechanical Engineers

Wed Jul 28 12:55:39 2010Copyright by the American Society Of Mechanical Engineers

Wed Jul 28 12:55:39 2010Copyright by the American Society Of Mechanical Engineers

Wed Jul 28 12:55:39 2010Copyright by the American Society Of Mechanical Engineers

Wed Jul 28 12:55:39 2010Copyright by the American Society Of Mechanical Engineers

Wed Jul 28 12:55:39 2010Copyright by the American Society Of Mechanical Engineers

Wed Jul 28 12:55:39 2010Copyright by the American Society Of Mechanical Engineers

Wed Jul 28 12:55:39 2010Copyright by the American Society Of Mechanical Engineers

Wed Jul 28 12:55:39 2010Copyright by the American Society Of Mechanical Engineers

Wed Jul 28 12:55:39 2010Copyright by the American Society Of Mechanical Engineers

Wed Jul 28 12:55:40 2010Copyright by the American Society Of Mechanical Engineers

Wed Jul 28 12:55:40 2010Copyright by the American Society Of Mechanical Engineers

Wed Jul 28 12:55:40 2010Copyright by the American Society Of Mechanical Engineers

Wed Jul 28 12:55:40 2010Copyright by the American Society Of Mechanical Engineers

Wed Jul 28 12:55:40 2010Copyright by the American Society Of Mechanical Engineers

Wed Jul 28 12:55:40 2010Copyright by the American Society Of Mechanical Engineers

Wed Jul 28 12:55:40 2010Copyright by the American Society Of Mechanical Engineers

Wed Jul 28 12:55:40 2010Copyright by the American Society Of Mechanical Engineers

Wed Jul 28 12:55:41 2010Copyright by the American Society Of Mechanical Engineers

Wed Jul 28 12:55:41 2010Copyright by the American Society Of Mechanical Engineers

Wed Jul 28 12:55:41 2010Copyright by the American Society Of Mechanical Engineers

Wed Jul 28 12:55:41 2010Copyright by the American Society Of Mechanical Engineers

Wed Jul 28 12:55:41 2010Copyright by the American Society Of Mechanical Engineers

Wed Jul 28 12:55:41 2010Copyright by the American Society Of Mechanical Engineers

Wed Jul 28 12:55:41 2010Copyright by the American Society Of Mechanical Engineers

Wed Jul 28 12:55:41 2010Copyright by the American Society Of Mechanical Engineers

Wed Jul 28 12:55:41 2010Copyright by the American Society Of Mechanical Engineers

Wed Jul 28 12:54:56 2010Copyright by the American Society Of Mechanical Engineers

Wed Jul 28 12:55:42 2010Copyright by the American Society Of Mechanical Engineers

Wed Jul 28 12:55:42 2010Copyright by the American Society Of Mechanical Engineers

Wed Jul 28 12:55:42 2010Copyright by the American Society Of Mechanical Engineers

Wed Jul 28 12:55:42 2010Copyright by the American Society Of Mechanical Engineers

Wed Jul 28 12:55:42 2010Copyright by the American Society Of Mechanical Engineers

Wed Jul 28 12:55:42 2010Copyright by the American Society Of Mechanical Engineers

Wed Jul 28 12:55:42 2010Copyright by the American Society Of Mechanical Engineers

Wed Jul 28 12:55:42 2010Copyright by the American Society Of Mechanical Engineers

Wed Jul 28 12:55:42 2010Copyright by the American Society Of Mechanical Engineers

Wed Jul 28 12:55:42 2010Copyright by the American Society Of Mechanical Engineers

Wed Jul 28 12:55:42 2010Copyright by the American Society Of Mechanical Engineers

Wed Jul 28 12:55:43 2010Copyright by the American Society Of Mechanical Engineers

Wed Jul 28 12:55:43 2010Copyright by the American Society Of Mechanical Engineers

Wed Jul 28 12:55:43 2010Copyright by the American Society Of Mechanical Engineers

Wed Jul 28 12:55:43 2010Copyright by the American Society Of Mechanical Engineers

Wed Jul 28 12:55:43 2010