结晶器冷却水量控制

结晶技术

结晶技术学习目标掌握:结晶的原理,结晶过程的物料衡算和热量衡算,影响结晶操作的因素。

理解:结晶的基本理论,工业结晶设备的结构特点。

了解:溶液结晶的过程及分类,其他结晶方法。

学习要求结晶的过程及分类,结晶的基本原理,结晶操作控制,工业结晶设备,结晶过程中的物料衡算和热量衡算,其他结晶方法。

结晶过程及分类结晶过程结晶是指物质从液态(溶液或熔融体)或蒸汽形成晶体的过程,是获得纯净固态物质的重要方法之一。

在化学、食品、医药、轻纺等工业中,许多产品及中间产品都是以晶体形态出现的,因此许多化工生产过程中都包含着结晶这一个单元操作。

例如,尿酸、碳铵、食盐、味精、蔗糖、速溶咖啡、奶粉、青霉素、红霉素、洗衣粉、纯碱等产品的生产一般都包含有结晶过程。

经过结晶后的产品,均有一定的外形,便于干燥、包装、运输、储存等。

从而可以更好的适应商品市场的需要。

与其他化工分离过程相比,结晶过程有如下特点:1.能从杂质含量很高的溶液或多组分熔融状态混合物中获得非常纯净的晶体产品。

2.对于许多其他方法很难分离的混合物系、热敏性物系和同分异构体物系等,采用结晶方法分离更为有效。

3.结晶操作能耗低,对于设备材质要求不高,一般亦很少有“三废”排放。

结晶过程可以分为溶液结晶、熔融结晶、升华结晶和沉淀结晶4大类,其中溶液结晶是工业中常采用的结晶过程。

工业生产中要将温度为84℃、质量分数为35%的MgSO4原料液进行结晶操作,装置如图2-1所示。

连续真空冷却结晶器顶部用蒸汽喷射泵维持结晶器内部绝对压强为1.3kPa,由于是在真空条件下,此时水的沸点为11.4℃,溶液的沸点为17℃,即原料在较低的温度下即可蒸发达到过饱和而析出MgSO4·7H2O晶体。

结晶过程的实质是将稀溶液变成过饱和溶液后析出晶体。

达到过饱和有两种方法:一种是用蒸发移去溶剂,如上面所述的硫酸镁的结晶过程;另一种是对原料进行冷却,使其溶解度下降而达到过饱和。

当然,工业中实施的结晶是一个很复杂的过程(如需要使晶体具有一定的形状),影响结晶操作的因素也有很多,工业生产中,要根据对不同产品质量要求的不同,选择合适的结晶工艺条件,生产出合格的产品。

板坯连铸机漏钢原因分析及控制措施

板坯连铸机漏钢原因分析及控制措施1.操作不当:操作人员操作不规范或经验不足,如操作时间过长、操作不准确等,容易导致板坯连铸机漏钢。

为了避免操作不当导致漏钢,应加强操作人员培训,提高他们的技术水平和操作经验,严格遵循操作规程,并进行必要的考核和监督。

2.连铸结晶器破损:连铸结晶器是冷却板坯的关键部件,如果结晶器破损,冷却水可能会直接进入铸坯中,导致漏钢。

为了避免这种情况,应定期对结晶器进行检查和维修,及时发现并更换破损的部件。

3.气孔:气孔是指铸坯内部存在的空隙,通常由于钢水中的氢气无法完全逸出而形成。

气孔会影响铸坯的质量,导致漏钢。

为了减少气孔,可以采取以下措施:(1)控制钢水的合金成分,控制钢水中的氢含量。

(2)在铸造过程中加入除氧剂,提高钢水中的溶解氧含量,减少气体生成。

(3)合理设计结晶器,使气泡易于从铸坯中升出。

4.结晶器堵塞:连铸结晶器内部可能会堵塞,导致冷却水无法均匀地冷却铸坯,造成漏钢。

为了避免结晶器堵塞,应定期对结晶器进行清洗和维修,保证结晶器内部的冷却水流通畅。

5.铸坯温度过高:铸坯温度过高会导致铸坯内部产生过多的气体,增加气孔的形成,从而引起漏钢。

为了控制铸坯温度,可以在连铸过程中控制冷却水的流量和温度,以达到合理的冷却效果;同时,在连铸过程中加强温度监控,及时调整连铸速度和冷却水的冷却效果。

6.铸模破损:铸模破损会导致铸坯内部形成孔洞和裂缝,导致漏钢。

为了避免铸模破损,应定期进行铸模的检查和维修,及时更换破损的部件。

7.其他原因:除了以上几点外,板坯连铸机漏钢还可能受到其他因素的影响,如连铸设备的老化、设备维护不当等。

为了确保连铸机的正常运行和减少漏钢,应加强设备的维护保养,定期进行设备的检修和更换关键部件。

综上所述,要控制板坯连铸机漏钢,需要从操作规范、设备维护、冷却控制等多个方面着手,以保证连铸过程的正常进行和铸坯质量的提高。

只有在整个生产过程中严格按照操作规程进行操作,定期维护检修设备,并加强钢水质量控制,才能有效控制和减少板坯连铸机漏钢的发生。

板坯连铸机工艺技术操作规程

1600板坯连铸机工艺技术操作规程一、连铸机基本技术参数:1)连铸机机型:直弧形连续弯曲连续矫直板坯连铸机2)连铸机流数: 1 流3)铸坯规格:厚度: 170、210mm宽度: 700~1600mm铸坯定尺长度: 9~12m部分短定尺: 4.8m~5.8m最大坯重:~31.5t4)铸机速度:拉速范围: 0.2~4.5m/min工作拉速: 0.6~2.2m/min5)基本圆弧半径: 8000mm6)垂直段高度: 2426mm7)弯曲区长度: 1400 mm8)矫直区长度: 3150 mm9)铸机长度: 27259mm10)浇注准备时间:~55min11)平均连浇炉数: 7~8(15~20)炉12)铸机配合年产量: 102(~130)万吨13)出坯辊面标高: +800mm14)浇注平台标高:~+11350mm15)钢包回转台:蝶型、单臂独自升降承载能力: max.2x200(100)t回转半径: 4900(~4500)mm升降行程: 800mm该回转台可以适应60t和120t钢包的生产。

16)中间罐车:半门型,载重量:~60 t17)中间罐:矩形结构中间罐容量:正常 30t/1000mm,溢流 35t/1100mm18)钢流控制方式:电动塞棒式;涡流液面检测19)结晶器:铜板材质: CuCrZr铜板长度: 900mm足辊直径:φ100mm;宽面1对,三节式;窄面4对结晶器调宽:手动调宽20)结晶器振动装置形式:四连杆式振动装置振幅:0±5mm (可调)振频: 0~200次/min21)弯曲段(扇形0段)辊子数量:内、外弧各15个22)弧形扇形段扇形段个数:5个辊子数量:每段内、外弧各7个23)矫直扇形段扇形段个数:2个辊子数量:每段内、外弧各7个24)水平扇形段扇形段个数:4个辊子数量:每段内、外弧各7个25)脱引锭装置:液压冲顶式26)铸坯切割自动火焰切割机:切割行程:~9m27)窜动辊道:窜动行程:~600mm28)引锭杆引锭杆型式:链式、下装、侧存放引锭杆长度:~11 m引锭杆厚度:~160 mm引锭杆身宽度:~1450 mm引锭杆头宽度: 700~1300 mm1250~1600 mm29)升降挡板:1#机:2个;2#机3个。

炼钢连铸工艺操作规程

炼钢连铸工艺操作规程(作业文件)编写:审核: 审批:1 工艺流程接收钢水——钢包回转台——中间包——结晶器——导向段及二冷——拉矫机——液压切割机——运输辊道——升降挡板——移坯车——收集台架——热送或缓冷2 大包浇钢工艺技术规程2.1 供连铸钢水质量要求:化学成分、温度符合相应标准要求、工艺操作要求。

2.2 化学成分及杂质要求连铸钢水的化学成分应符合钢种标准要求。

2.3 钢水温度要求中间包内钢水温度控制在浇注钢种的液相线以上10-30 C范围内,第一炉比正常连浇炉次高10-20 C。

2.4 大包浇钢工艺规程2.4.1 浇注准备准备好浇注用工器具及原材料。

浇注前应仔细检查大包回转台,要求空载运行平稳、无噪音。

2.4.2 浇铸操作2.4.2.1 在中间包液面达到200mm 时,向中间包加入覆盖剂,在冲击区处,并根据情况随时补加,保证不裸露钢液。

2.4.2.2 分别在开浇后5 分钟、浇注中期、浇注末期,在离大包注流最远的一流水口上方,测三次温,测温枪插入钢液面下250-300mm 间,并做好记录。

2.4.2.3 在正常浇注过程中,应控制中间包液面高度在750mm± 100mm 之间,特殊情况不低于450mm。

2.5 换大包操作2.5.1 浇注完毕,及时关闭大包水口,避免向中间包灌渣。

2.5.2 特殊事故处理2.5.3.1 大包水口穿钢或关不住时,及时将大包旋转到事故包上方。

2.5.3.2 连浇时,当大包水口打开困难,中间包液面降到500mm 时,应通知拉钢工降低拉速。

2.6 热换中间包操作2.6.1 热换中间包第一炉,温度按浇注第一炉温度要求控制。

2.6.2 上炉浇注结束,原中间包车开走,新中间包车就位后,立即组织开浇,按第一炉浇注程序进行。

2.7 中间包浇钢工艺技术规程2.7.1 设备检查2.7.2 操作和检查:各按钮、指示灯正常,转换开关灵活可靠。

2.7.3 结晶器检查:铜管上划痕超过1.0mm 深、结晶器出现上下法兰漏水,应及时更换。

连铸坯内部裂纹产生的主要原因及解决措施

连铸坯内部裂纹产生的主要原因及解决措施李广艳【摘要】Two kinds of continuous casting billet produced by the 50 t EAF and converter steelmaking production lines in new two area had been researched and the reasons and types for the formation of internal cracks had been studied by SEM and EDAX. The quality of casting billet improved, macrostructure and hot upsetting percent of pass enhanced significantly through implementation of these measurements such as casting with stable casted velocity, reasonable matching between casting speed and water quantity, controlling with narrow temperature wave of molten steelin ladle and heightened the purity of molten steel.%以莱钢50 t电炉生产线及新二区转炉炼钢生产线生产的两种规格的连铸坯作为研究对象,分析了内部裂纹形成的原因,并采用扫描电镜和能谱分析了内部裂纹的类型。

通过采取恒拉速浇注、拉坯速度与水量合理匹配、实行中间包窄温度波动控制、提高钢水纯净度等措施,连铸坯的质量得到了明显改善,低倍和热顶锻合格率也有了显著提高。

【期刊名称】《山东冶金》【年(卷),期】2014(000)002【总页数】4页(P40-43)【关键词】连铸坯;内部裂纹;原因;措施【作者】李广艳【作者单位】莱芜钢铁集团有限公司技术中心,山东莱芜271104【正文语种】中文【中图分类】TG115.21 前言铸坯裂纹的形成是一个非常复杂的过程,是传热、传质和应力相互作用的结果。

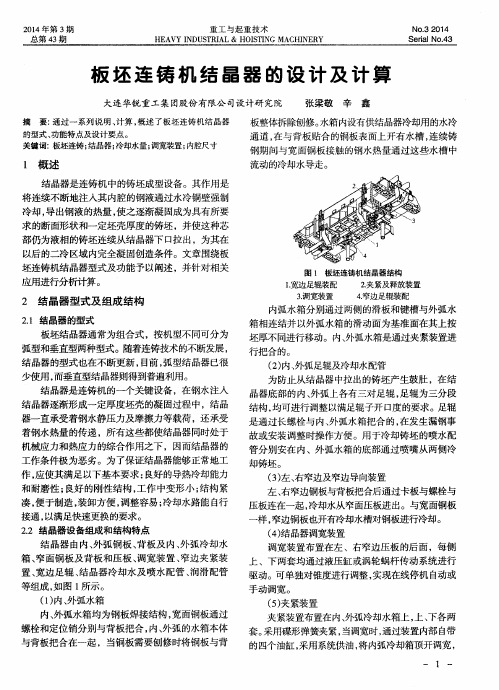

板坯连铸机结晶器的设计及计算

油缸卸压后 , 靠碟形弹簧的压力使窄边夹紧。 ( 6 ) 各种冷却水配管 结晶器冷却水及板坯二次冷却喷水配管, 通过振

动 台上 的平 面密封 使水路 自行接通 。 ( 7 ) 润滑及液 压

3 6 2 0 1 / m i n

5 0 5 1 / m i n

大连华锐重工集团股份有限公 司设计研 究院

摘 要: 通过 一 系列说 明 、 计算 , 概 述 了板 坯连 铸机结 晶器

张梁敬

辛

鑫

的型式 、 功能特点及设计 要点。

关键词: 板坯连铸 ; 结 晶器 ; 冷却水量 ; 调宽装置 ; 内腔尺寸

板整体拆除刨修。 水箱内设有供结晶器冷却用的水冷 通道 , 在与背板贴合 的铜板表面上开有水槽 , 连续铸 钢期 间与宽 面铜板 接触 的钢水 热量通 过 这些水 槽 中

流动 的冷 却水导走 。

l 概 述

结晶器是连铸机 中的铸坯成型设备。其作用是

将连续 不断 地 注入其 内腔 的钢 液通过 水冷 铜壁 强制

冷却 , 导出钢液的热量 , 使之逐渐凝固成为具有所要 求 的断面形状和一定坯壳厚度的铸坯 ,并使这种芯 部仍为液相的铸坯连续从结晶器下 口拉出,为其在 以后的二冷区域内完全凝固创造条件。文章围绕板 坯连铸机结晶器型式及功能予以阐述 ,并针对相关 应 用进行分 析计算 。

是通过长螺栓与内、 外弧水箱把合的, 在发生漏钢事 故或安装调整时操作方便 。用于冷却铸坯的喷水配 管分别安在内、外弧水箱 的底部通过喷嘴从两侧冷

却铸坯 。

( 3 ) 左、 右窄边及窄边导向装置 左、 右窄边铜 板与背板把合后通 过卡板 与螺栓与 压板连在一起, 冷却水从窄面压板进出。与宽面铜板 样, 窄边铜 板也开有冷却水槽 对铜板进行 冷却 。

结晶器液面波动成因及控制

应相 变 8 F e+L 一- y F e , 会 产生 约 0 . 3 8 % 的 体 积 收 缩, 坯 壳 与 结 晶器 铜 板 问产 生 问 隙 , 影响传热, 造成

初生 坯壳不 均 匀 , 出结 晶器 后易 产生鼓 肚 , 从 而 引起 液面 波动 ; 再如 , 对 于铝镇 静钢 , 钢水处 理不 好 , 或保 护浇 铸 效 果 差 时 , 钢 中夹杂物 和脱氧产 物 ( 如 A l , O 、 C a O、 S i O , 等) 易形成 高熔 点 聚合 物 附着在 水

( 1 . 河北钢铁集 团 河北钢铁技术研究 总院, 河北 石家庄 0 5 2 1 6 5 ; 2 . 唐山不锈钢有限责任 公司 , 河 北 唐

山 0 6 3 0 1 0 )

摘要 : 结 晶器 液 面 波动 是连 铸 过 程 中 的常 见 现 象 , 液面波动过 大会造成 铸坯夹 杂物含量 超标 、 纵 裂 等 产

0 5 2 1 6 5; 2 . T a n g s h a n S t a i n l e s s S t e e l Co . , L t d . , Ta n g s h a n, He i b e i , 0 6 3 01 0)

Abs t r a c t :Th e l e v e l f lu c t u a t i o n i n m ol d i s a n o r ma l s i t ua t i on i n c o nt i nu o us ca s t i ng. Too l a r g e f lu c t ua t i o n

连铸 过程 中要求 将结 晶器 液面 波动控 制在 一定 范 围 内( 一般为 ± 3 mm) , 液 面波 动过 大将会 影 响结 晶器 保护 渣 的三层结 构 , 破 坏其 润滑 和传 热平 衡 , 导

碳酸钠冷却结晶

碳酸钠冷却结晶一、概述碳酸钠是一种重要的化工原料,广泛应用于玻璃、化肥、造纸等行业。

在生产过程中,需要对碳酸钠进行冷却结晶,以实现产品的纯化和提高产品质量。

二、碳酸钠冷却结晶的原理碳酸钠在水溶液中的溶解度随温度的降低而减小,因此可以通过降温使其结晶。

同时,碳酸钠的结晶速度也受到溶液中杂质离子浓度、搅拌强度等因素的影响。

三、碳酸钠冷却结晶的工艺流程1. 碱液制备:将石灰石和苏打灰按一定比例混合,并加入适量水进行反应生成碱液。

2. 碱液净化:将碱液通过过滤或沉淀等方式去除其中的杂质离子。

3. 冷却结晶:将净化后的碱液加热至一定温度后,通过冷却器将其冷却至一定温度下进行结晶。

通常采用自然冷却或强制冷却的方式进行。

4. 过滤、洗涤:将结晶后的固体物通过过滤机或离心机进行分离,然后用水进行洗涤,去除其中的杂质。

5. 干燥:将洗涤后的固体物置于干燥器中进行干燥,最终得到纯净的碳酸钠产品。

四、碳酸钠冷却结晶中需要注意的问题1. 温度控制:冷却结晶过程中需要控制溶液温度,以保证结晶速度和产品质量。

2. 搅拌强度:适当的搅拌强度可以促进结晶速度,但过强的搅拌会使得结晶颗粒变小,降低产品质量。

3. 杂质控制:在碱液净化和洗涤过程中需要注意去除其中的杂质离子,以保证产品纯度。

4. 结晶器选择:不同类型的结晶器对产品颗粒大小和产量有影响,需要根据具体情况选择合适的设备。

五、碳酸钠冷却结晶技术发展趋势随着工业化生产的不断发展,碳酸钠冷却结晶技术也在不断改进和创新。

目前,一些新型结晶设备如旋转床、振荡床等已经开始应用于生产中,可以提高产品质量和产量,并降低生产成本。

六、结语碳酸钠冷却结晶是一项重要的工艺过程,在生产中需要注意控制温度、搅拌强度等因素,并且采用合适的设备进行操作。

未来随着技术的不断发展,相信这项技术将会得到更加完善和广泛的应用。

各类结晶设备的功能结构对比

各类结晶设备的功能结构对比

结晶器的类型很多,按溶液获得过饱和状态的方法可分蒸发结晶器和冷却结晶器;按流动方式可分母液循环结晶器和晶浆循环结晶器;按操作方式可分连续结晶器和间歇结晶器。

1. 冷却式结晶器

(1)空气冷却式结晶器:空气冷却式结晶器是一种最简单的敞开型结晶器,靠顶部较大的敞开液面以及器壁与空气间的换热,以降低自身温度从而达到冷却析出结晶的目的,并不加晶种,也不搅拌,不用任何方法控制冷却速率及晶核的形成和晶体的生长。

这类结晶器构造最简单,造价最低,可获得高质量、大粒度的晶体产品,尤其适用于含多结晶水物质的结晶。

缺点是传热速率太慢,且属于间歇操作,生产能力较低,占地面积较大。

在产品量不太大而对产品纯度及粒度要求又不严时,仍被采用。

(2)搅拌式结晶槽:在空气冷却式结晶器的外部,装设传热夹套或在内部装设蛇管式换热器以促进传热,并增加动力循环装置,即成为强制循环冷却式结晶槽或搅拌式结晶槽。

晶浆强制循环于外冷却器与结晶槽之间,使晶浆在槽内能较好地混合,并能提高冷却面的热交换速率,这种结晶槽可以分批或连续操作。

为自然冷却,必要时可配备内部冷却器。

搅拌器可以从下方传动,也可以从上方传动。

晶浆在导流筒中可以向上流动,也可以向下流动。

这类结晶器内温度比较均匀,产生的晶体较少但粒度较均匀,也使冷却周期缩短,生产能力提高。

对于易在空气中氧化的物质的结晶,可用闭式槽,槽内通入惰性气体。

连铸结晶器工作原理

连铸结晶器工作原理连铸结晶器是连铸生产线中的重要组成部分,其工作原理涉及多种物理和化学过程。

下面将对连铸结晶器的工作原理进行详细解释。

**一、连铸结晶器的作用**连铸结晶器主要用于在连铸过程中将液态金属逐渐冷却凝固,形成连续的坯料。

通过结晶器对液态金属进行凝固成形,可以满足不同工艺要求和坯料规格的生产需求,同时也可以提高产品的质量和性能。

**二、连铸结晶器的工作原理**1. **结晶器内的冷却系统**连铸结晶器内部配备了冷却系统,主要包括冷却水管和冷却水。

在连铸过程中,通过冷却水对结晶器进行冷却,使得液态金属能够迅速被冷却并凝固。

2. **液态金属的注入和分布**在结晶器上部,液态金属经过预炼炉或其他方式得到均匀温度后,通过喷嘴均匀地注入到结晶器内,形成一定宽度和深度的液态金属层。

通过振动和控制系统,实现液态金属在结晶器内的均匀分布和控制厚度。

3. **结晶器外壁和内壁的温度控制**结晶器外壁设有绝热层以保持结晶器内温度稳定,内壁则通过冷却水保持一定的温度,以控制凝固过程中的结晶器内部温度分布。

4. **凝固过程**液态金属在结晶器内受到冷却水的冷却,由于受热传导和传热等因素,逐渐凝固成形,形成坯料。

结晶器内部的振动系统也可以对液态金属进行微小的振动,以促进坯料的凝固和形成。

5. **坯料的后续处理**连铸结晶器中形成的坯料随后通过后续的冷却、切割和处理工艺,最终成为可加工的半成品或成品。

通过以上工作原理的分析可以看出,连铸结晶器不仅仅是一个简单的冷却设备,其内部结构和工作原理涉及了液态金属的凝固过程、温度控制、振动控制等多方面的物理和化学过程,是连铸生产中至关重要的环节。