DIN50602夹杂物评级英标教程

夹杂物的鉴定方法

夹杂物的研究方法归纳夹杂物鉴定技术,可分为两类。

第一类是在位鉴定检查。

在位鉴定检查是在夹杂物和钢的基体不分离的情况下进行检查,它可分为宏观在位检查和微观在位检查。

宏观在位检查有:低倍酸浸、硫印、X光透射、超声波检查等。

这些方法可以确定夹杂物(或缺陷)在钢材或工件中的位置、尺寸和分布。

根据这些检查的结果可以评价工艺因素对钢清洁度的影响,可以发现肉眼难于发现的夹杂物缺陷,避免继续加工或投入使用,造成不应有的损害和损失。

但是宏观在位检查往往不能确定夹杂物的类型和组成。

微观在位检查弥补了这方面的不足。

微观在位检查是用显微镜鉴定钢中的缺陷或夹杂物。

显微镜鉴定法已有很长的历史,用显微镜可检查夹杂物的光学特征,如透明度、色泽、偏光效应、耐磨性和耐侵蚀性等。

人们根据这些特征来推断夹杂物的类型和组成。

但是,由于它不是直接分析,即使是有经验的内行也难免有时误判。

近些年来随着X光显微镜分析技术的发展,使微观在位分析产生了飞跃。

只要镜下观察到的夹杂物,就比较容易确定其元素组成,根据元素组成又可推断夹杂物的矿物结构。

另一类鉴定方法是移位检查鉴定。

在位检查鉴定有很多优点,生产上应用很广,但在位鉴定不能确定夹杂物的平均组成。

夹杂物的移位鉴定弥补了这方面的不足。

常用的移位分析法有酸法、卤素法、电解法等,其中尤其是以电解法最为安全方便,便于分析夹杂物类型、粒度和组成。

移位鉴定分析可以避免基体对分析的干扰;但处理不当时,会损害夹杂物形貌。

下面就夹杂物的检测方法作以介绍。

1.金相观察金相显微镜是研究钢中非金属夹杂物的重要工具,是发展历史最长,应用最广的一种检测方法。

在20世纪50、60年代已经发表过专著[16]。

近几十年来,虽然现代物理冶金的研究工具有了飞跃的发展,但由于金相显微镜具有操作简便、造价低廉、功能多等特点,它不仅能够鉴别夹杂物的类型、形状、大小和分布,并可研究夹杂物与材料性能之间的定量关系,所以传统的金相技术至今仍被广泛应用。

使用A法和K法检测帘线钢中非金属夹杂物含量的探讨

使用A法和K法检测帘线钢中非金属夹杂物含量的探讨刘明辉;古兵平;陶勇;张阳【摘要】非金属夹杂物含量是衡量金属材料质量的一个重要指标,笔者通过对同一炉70级帘线钢盘条中的5个试样,分别利用 GB/T 10561-2005中的 A 法和DIN 50602-1985中的 K 法进行非金属夹杂物含量测定,得到了两种不同的检测结论。

通过探讨发现非金属夹杂物的宽度指标是产生两者检测结果差别的主要原因,建议在 GB/T 10561-2005的后期修订过程中,考虑非金属夹杂物宽度指标对评定结果的影响。

%The content of non-metallic inclusions is an important index to evaluate the quality of metal materials.The content of non-metallic inclusions of five samples of wire rod steel (grade 70)from the same heat was measured separately by method A of GB/T 10560 - 2005 and method K of DIN 50602 - 1 985,and two different conclusions were obtained.By discussion it was found that the width index of the non-metallic inclusions was the main factor to affect the test results.It was suggested that the influence of the width index of the non-metallic inclusions on the evaluation result should be taken into consideration during the amendment stage of GB/T 10560-2005.【期刊名称】《理化检验-物理分册》【年(卷),期】2016(000)001【总页数】4页(P21-24)【关键词】A法;K法;非金属夹杂物;宽度【作者】刘明辉;古兵平;陶勇;张阳【作者单位】武汉钢铁股份有限公司质检中心,武汉 430080;武汉钢铁股份有限公司质检中心,武汉 430080;武汉钢铁股份有限公司质检中心,武汉 430080;武汉钢铁股份有限公司质检中心,武汉 430080【正文语种】中文【中图分类】TG115.21+3.3非金属夹杂物是钢中的一类组成物,它们在炼钢过程中形成,包括内生夹杂物和外来夹杂物,由于非金属夹杂物的存在,使钢在加工变形时其金属基体的连续性被破坏,钢的力学性能、物理性能、化学性能以及工艺性能都会降低[1]。

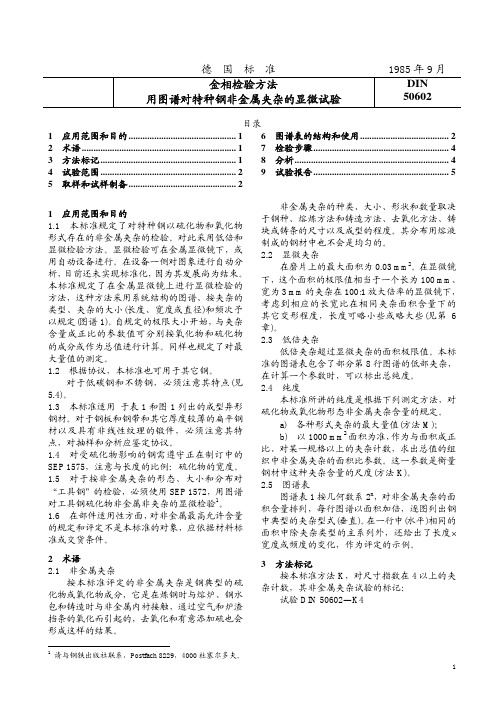

DIN 50602-1985 优质钢非金属夹杂物显微检验及图谱(中文版)

德国标准 1985年9月金相检验方法用图谱对特种钢非金属夹杂的显微试验DIN 50602目录1 应用范围和目的 (1)2 术语 (1)3 方法标记 (1)4 试验范围 (2)5 取样和试样制备..............................................26 图谱表的结构和使用.. (2)7 检验步骤 (4)8 分析 (4)9 试验报告 (5)1 应用范围和目的1.1 本标准规定了对特种钢以硫化物和氧化物形式存在的非金属夹杂的检验。

对此采用低倍和显微检验方法。

显微检验可在金属显微镜下,或用自动设备进行。

在设备一侧对图象进行自动分析,目前还未实现标准化,因为其发展尚为结束。

本标准规定了在金属显微镜上进行显微检验的方法,这种方法采用系统结构的图谱、按夹杂的类型、夹杂的大小(长度、宽度或直径)和频次予以规定(图谱1)。

自规定的极限大小开始,与夹杂含量成正比的参数值可分别按氧化物和硫化物的成分或作为总值进行计算。

同样也规定了对最大量值的测定。

1.2 根据协议,本标准也可用于其它钢。

对于低碳钢和不锈钢,必须注意其特点(见5.4)。

1.3 本标准适用于表1和图1列出的成型异形钢材。

对于钢板和钢带和其它厚度较薄的扁平钢材以及具有非线性纹理的锻件,必须注意其特点,对抽样和分析应鉴定协议。

1.4 对受硫化物影响的钢需遵守正在制订中的SEP 1575,注意与长度的比例:硫化物的宽度。

1.5 对于按非金属夹杂的形态、大小和分布对“工具钢”的检验,必须使用SEP 1572,用图谱对工具钢硫化物非金属非夹杂的显微检验1。

1.6 在部件适用性方面,对非金属最高允许含量的规定和评定不是本标准的对象,应依据材料标准或交货条件。

2 术语2.1 非金属夹杂按本标准评定的非金属夹杂是钢典型的硫化物或氧化物成分,它是在炼钢时与熔炉、钢水包和铸造时与非金属内衬接触,通过空气和炉渣挡条的氧化而引起的,去氧化和有意添加硫也会形成这样的结果。

金属夹杂物(介在物)测定方法

B系Thin:指数=1.5(总长337μ m )

C系Thin:指数=2.0(总长227μ m )

组别D

组别DS

D系Thin:指数=1.5(总个数12个 ) D系Heavy:指数=0.5(总个数1个 )

DS:指数=0.5(直径14μ m )

13/13

B (氧化铝类)

薄系 厚度:2μ m以上9μ m以下

最小总长度

厚系 厚度:超过9μ m、未满15μ m

i = 0.5

i=2

17μm

343μm

i=1

i = 2.5

77μm

555μm

i = 1.5

i=3

184μm 倍率 = 100× 倍率 = 100×

822μm 標準図は、本書に掲載するために縮小してあります。実際に判定する 为了便于本书记载,所以把标准图缩小了。实际进行判 際は、原規格をご参照ください。 定时,请参照原规格。

最小总长度

厚系 厚度:超过8μ m、未满13μ m

i = 0.5

i=2

1μm

16μm

i=1

i = 2.5

4μm

26μm

i = 1.5

i=3

9μm 倍率 = 100× 倍率 = 100×

36μm 標準図は、本書に掲載するために縮小してあります。実際に判定する 为了便于本书记载,所以把标准图缩小了。实际进行判 際は、原規格をご参照ください。 定时,请参照原规格。

746μm 標準図は、本書に掲載するために縮小してあります。実際に判定する 为了便于本书记载,所以把标准图缩小了。实际进行判 際は、原規格をご参照ください。 定时,请参照原规格。

8/13

CONFIDENTIAL

钢中非金属夹杂物的评定和统计 扫描电镜法

钢中非金属夹杂物的评定和统计扫描电镜法1范围1.1本文件介绍了利用扫描电镜(SEM)对钢中非金属夹杂物进行尺寸分布统计、化学分类及评级的程序。

扫描电镜配置X射线能谱分析和自动图像分析功能。

1.2本文件推荐了三种检验方法。

方法一主要依据形态对夹杂物进行分类,方法二主要依据化学组成对夹杂物进行分类。

方法一和二适用于压缩比大于或等于3的轧制或锻制钢材中2μm以上非金属夹杂物的显微评定。

方法三用来确定某类夹杂物的具体细节,如体积分数、数量分数等体视学参数,适用于各种铸坯或钢材中所有尺寸(包括2μm以下)夹杂物的统计分类。

1.3本文件只是一种推荐的非金属夹杂物检验方法,不对任何钢的验收合格级别进行规定。

1.4本文件并未说明与应用有关的安全事项。

使用者有责任建立正确的安全与健康条例,并在应用本文件前确定条例规定的适用性。

2规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T10561钢中非金属夹杂物含量的测定—标准评级图显微检验法(GB/T10561-2005,ISO4967:1998,IDT)GB/T13298金属显微组织检验方法GB/T18876.1应用自动图像分析测定钢和其他金属中金相组织、夹杂物含量和级别的标准试验方法第1部分:钢和其他金属中夹杂物或第二相组织含量的图像分析与体视学测定GB/T18876.2-2006应用自动图像分析测定钢和其他金属中金相组织、夹杂物含量和级别的标准试验方法第2部分:钢中夹杂物级别的图像分析与体视学测定GB/T17359-2012微束分析能谱法定量分析(ISO22309:2006,IDT)GB/T27788微束分析扫描电镜图像放大倍率校准导则(GB/T27788-2011,ISO16700:2004,IDT)GB/T30067金相学术语3术语GB/T30067界定的以及下列术语和定义适用于本文件。

钢中非金属夹杂物含量的评定方法国家标准的变化

准所没有的 。

的测定方法做出了规定 。新标准规定了投影到毛玻

(5) 取样位置与数量及试样制备 新标准规定的试样尺寸及抛光面积与旧标准相

璃上和用目镜直接观察两种观察方法 。同时 , 规定 了 A 法 (最恶劣视场评定 ) 和 B 法 (逐个视场评

(4) 夹杂物的分类 新标准将夹杂物分为常见的夹杂物 、非传统夹 杂物以及沉淀相类三种 。并将常见的夹杂物分成 A、 B、C、D、DS五种类型。新、旧标准的主要不同点 : 一是提及了非传统夹杂物以及沉淀相类两类夹 杂物 , 这是旧标准所没有的 。新标准明确规定 , 对 非传统类型夹杂物与沉淀相类夹杂物的评定也可通

3) 关于检验评定方法 新标准对 A 法和 B 法两种检验评定方法的规 定 , 与旧标准基本相同 。值得说明的 , 一是采用 B 法评定时 , 应连续地移动视场 , 保证每个视场相 接 , 而不是随机选择视场 ; 二是在将所观察的视场 与标准图谱进行对比评定时 , 应使用标准中表 1和 表 2规定的评级界限 (即本文给出的表 2 和表 3 ) 以及该标准第 2章关于夹杂物形态的描述作为评级 图片的说明 ; 三是当同类的粗大和细小的夹杂物出 现在同一视场时 (呈同一直线分布或不呈同一直线 分布 ) , 均不可分开评定 , 其级别应将两系列 (粗 系 、细系 ) 夹杂物的长度或数量相加后按占优势的 那种夹杂物评定 。 新标准对有一定间距的 A、B、C 类 (即串或 条状 ) 夹杂物的评定做出了规定 , 这是旧标准所没

3

C

硅酸盐

具有高的延展性 , 有较宽范围形态比 (一般 ≥3) 的单个呈黑色或深灰色夹杂物 , 一 般不变形 , 带角或圆形的 , 形态比小 (一般 < 3) , 黑色或带蓝色的无规则分布的颗粒

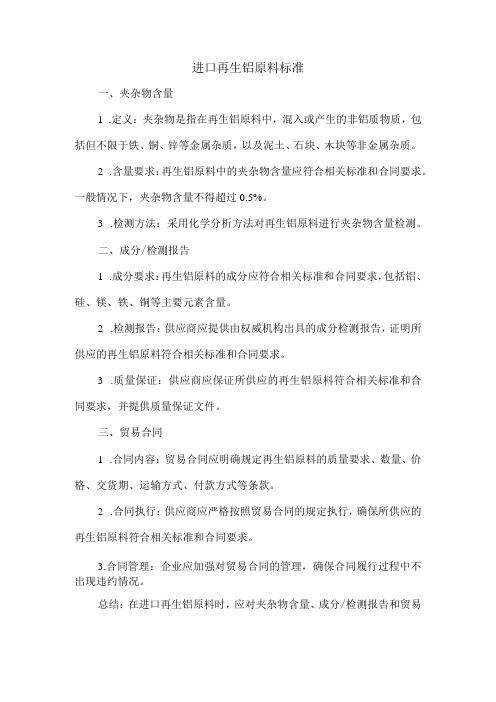

进口再生铝原料标准

进口再生铝原料标准

一、夹杂物含量

1.定义:夹杂物是指在再生铝原料中,混入或产生的非铝质物质,包括但不限于铁、铜、锌等金属杂质,以及泥土、石块、木块等非金属杂质。

2.含量要求:再生铝原料中的夹杂物含量应符合相关标准和合同要求。

一般情况下,夹杂物含量不得超过0.5%。

3.检测方法:采用化学分析方法对再生铝原料进行夹杂物含量检测。

二、成分/检测报告

1.成分要求:再生铝原料的成分应符合相关标准和合同要求,包括铝、硅、镁、铁、铜等主要元素含量。

2.检测报告:供应商应提供由权威机构出具的成分检测报告,证明所供应的再生铝原料符合相关标准和合同要求。

3.质量保证:供应商应保证所供应的再生铝原料符合相关标准和合同要求,并提供质量保证文件。

三、贸易合同

1.合同内容:贸易合同应明确规定再生铝原料的质量要求、数量、价格、交货期、运输方式、付款方式等条款。

2.合同执行:供应商应严格按照贸易合同的规定执行,确保所供应的再生铝原料符合相关标准和合同要求。

3.合同管理:企业应加强对贸易合同的管理,确保合同履行过程中不出现违约情况。

总结:在进口再生铝原料时,应对夹杂物含量、成分/检测报告和贸易

合同等进行严格把控和管理,确保所采购的再生铝原料符合相关标准和合同要求,保证生产安全和产品质量。

DIN50602夹杂物评级英标

6.2.2 图片表 2 中,包括 OA 型,OS 和 SS 型的两个系列,为这些夹杂物宽度的确定提供了视觉上的帮

详 助。但相应的长度在当中并没有提供,因此对长度必须进行测量,并根据表 2 和表 3,或者图 2 中提供

细 说

的级别标号进行分类。

明

三

复 印

6.2.3 图片表 3 中在左边的纵列中再次反映了 OA 型夹杂物的碎化形式。相应的数值用于表示与较大的

2.5 标准图片表 1

标准图片表 1 是一套按 2n 集合积数逐行构成的非金属夹杂物面积的图片集,其中包括钢材中所含的典

型的夹杂物形式,夹杂物的面积大小按图片排列,依次每一项增加一倍。对每种类型的具有相同面积但

不同长*宽, 或出现频率不同的夹杂物在同一行中的基本列的下一列中显示。

1)来源:Verlag Stahleisen mbH, Postfach 8229, D-4000 Duesseldorf

内容

任

何 复

1.用范围及目标……………………………………………………………………………………1

印 件

2.概念………………………………………………………………………………………………2

︵ 包

3.处理方法名称……………………………………………………………………………………3

括

其 摘

4.检测范围…………………………………………………………………………………………3

印

件

即采用系统排列标准图片,并根据夹杂物的种类,尺寸(长度、宽度或直径)及频率(见标准图

片 1)进行描述。在规定尺寸范围,用于硫化物和氧化物的指数与夹杂物的含量成比例,可以分别

正 式

计算,或者计算两者的总值。同样,对最大值也应做出规定。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1.6 鉴于结构部分的适用性,本标准中并不涵盖对非金属夹杂物的最大允许含量和评估的确定。此类问 题包含在材料标准或者技术供货条件中

2. 概念 2.1 非金属夹杂物 根据本标准进行评估的非金属夹杂物,在钢材中典型成分是氧化物或者硫化物。这些物质是由于在熔炼 中和炉子、钢包或浇铸槽的非金属衬里接触后通过空气氧化或者炉渣覆盖物产生的,也可能是脱氧或者 有意增加硫磺所造成的后果。非金属夹杂物的类型、尺寸、形状和数量取决于钢材的种类、冶炼和铸造 的工艺、脱氧的方式、模铸块或者连铸块的尺寸以及材料变形的程度。甚至在同一铸块生产的产品中, 其分布也从来没有统一过。

要 ︶

5.样品抽样及准备…………………………………………………………………………………4

的

形 式

6.标准图片的组织及使用…………………………………………………………………………4

必 须

7.检测流程…………………………………………………………………………………………7

获 得

8.根据 K 和 M 处理方法进行评估 ………………………………………………………………9

︐

以

德

语 原

1.3 本标准适用于表 1 和图 1 中所包括的钢材。对于扁平型的薄片和带材、其他厚度很小的产品以及

版 为

纤维组织不能呈方向性分布的锻件,抽样和评估时必须考虑到其特征,对出现的问题进行协商。

准

1.4 对于受硫化夹杂物影响的钢材,其钢铁检测单 1575 正在准备中,必须考虑到夹杂物的长、宽的比 例。

2.5 标准图片表 1

标准图片表 1 是一套按 2n 集合积数逐行构成的非金属夹杂物面积的图片集,其中包括钢材中所含的典

型的夹杂物形式,夹杂物的面积大小按图片排列,依次每一项增加一倍。对每种类型的具有相同面积但

不同长*宽, 或出现频率不同的夹杂物在同一行中的基本列的下一列中显示。

1)来源:Verlag Stahleisen mbH, Postfach 8229, D-4000 Duesseldorf

9.检测报告…………………………………………………………………………………………10

1. 应用范围及目标

详 细

1.1 本标准对特钢中硫化和氧化的非金属夹杂物检测进行了描述。该检测中,对高倍和低倍两种检测

说 明

手段均被采用。使用金相显微镜及自动装置进行高倍检测。由于此类仪器发展的不完全,目前的

三

复

显微图片的自动化评估很难做到标准化。本标准中规定了一种在金相显微镜下高倍检测的方式,

INA-DIN

Draft

1.5 根据非金属夹杂物的形状、大小和分布,利用钢铁检测单 1572 标准图表对易切削钢进行检测—— 根据标准图片对易切削钢中的硫化非金属夹杂物的高倍检测。(das Stahl-Eisen-Prüfblatt 1572Mikroskopische Pruefung von Automatenstaehlen auf sulfidische, nichtmetallische Einschluesse mit Bildreihen1) )

50mm 以上

边缘与纵向轴中间,或根据协议确定

在宽带钢的情况下,样品的抛光面应在厚度和滚动方向上,按照产品宽度的三分之一,和表平面垂

2

抛光面 样品厚度

滚动方向

抛光面 样品厚度 根据表1选择的抛光面

抛光面

样品厚度

Draft

详

细

说 明

根据协议的抛光面的大小

三

复

印

件

1

INA-DIN

表 1 各种不同尺寸样品的抛光面位置

尺寸(直径、短边长度或壁厚)

切割样品的表面抛光位置

25mm 以下

穿过样品的整个截面

25mm-50mm

穿过样品的整个截面或者从外边缘向纵向轴 延伸

内容

任

何 复

1.用范围及目标……………………………………………………………………………………1

印 件

2.概念………………………………………………………………………………………………2

︵ 包

3.处理方法名称……………………………………………………………………………………3

括

其 摘

4.检测范围…………………………………………………………………………………………3

2.2 高倍夹杂物

详 高倍夹杂物是指在 0.03mm2抛光表面上的最大区域。该表面极限值相当于在一台放大倍数为 100:1 的显

细

说 明

微镜下,一个 100mm*3mm 夹杂物的尺寸,或者相同面积中,由于不同程度的变形而引入不同的长宽比

三 复

例所获得的相应长度(详见条款 6)。

印

件

2.3 低倍夹杂物

低倍夹杂物为超出了高倍夹杂物的区域极限值的夹杂物,本标准中的标准图片表从第 8 行开始包含了部

分的低倍夹杂物,它可能在对参数的计算中为总纯净度提供数据。

2.4 纯净度级别 本标准中,纯净度级别是指与下面检测方法相应的,以硫化物和氧化物形式出现的非金属夹杂物的含量 值。 a)方法 M:确定不同类型夹杂物的最大尺寸的标准值 b)方法 K: 确定非金属夹杂物在结构上的面积百分比指数,例如在相应面积为 1000mm2基体上,求夹 杂物面积的总值与该检测面积的百分比。该指数是表示产品中该夹杂物的含量。

印

件

即采用系统排列标准图片,并根据夹杂物的种类,尺寸(长度、宽度或直径)及频率(见标准图

片 1)进行描述。在规定尺寸范围,用于硫化物和氧化物的指数与夹杂物的含量成比例,可以分别

正 式

计算,或者计算两者的总值。同样,对最大值也应做出规定。

许

可

︒

如 有

1.2 通过协定,本标准也可应用于其他钢材。

疑 问

对于无相变不锈钢和低碳钢,必须考虑此类钢材的特性(见 5.4)

DIN Deutsches Intitut fuer Normung e.V, Berlin INA-DIN

DK 669.14: 620.186.14

德国标准 金相检测过程

根据标准图片对特钢非金属夹杂物的显微检测

金相检测过程;根据标准图片对特钢非金属夹杂物的显微检测

Draft

1985. 09

DIN

50 602

下转第二页至第十八页

在德国标准化研究所(DIN)注册登记——原材料检验标准委员会(NMP) 钢铁标准委员会(FES)

Beuth Verlag GmbH, Burggrafenstrasse 4-10 1000 Berlin 30 有独家销售权 12.94

1

DIN 50602 1985.09 价格体系 10 合同号 0010