连铸中间包定径水口快换技术的工艺实践

连铸中间包快换工艺实践

连铸中间包快换工艺实践摘要:随着我国工业现代化的快速发展,目前连铸中间包快换工艺技术也获得了长足的发展,其在生产实践中的应用也变得越发广泛。

立足于现状,首先介绍了连铸中间包快换工艺的技术的定义与特征,其次对连铸中间包快换工艺的工艺技术流程进行了探讨,并在最后对连铸中间包快换工艺的优化策略进行了解析,希望可以有效提升连铸中间包快换工艺水平,确保技术应用效果。

关键词:连铸机;中间包快换;工艺优化引言随着我国铸造技术水平的不断发展,目前高效连铸机逐渐成为工业生产中必不可少的设备之一。

该设备的作业效率以及使用寿命直接决定了企业的投资回报率,同时对于提升核心竞争力也具有一定的帮助。

为了进一步介绍连铸中间包快换工艺的优化策略,现就技术工艺的特征介绍如下。

一、连铸中间包快换工艺概述连铸中间包快换工艺的出现与发展可以有效延长连铸机的综合作业效率,而采用该技术可能需要做好中间包的延长与控制工作,这一点也是连铸中间包快换工艺技术的难点之一。

通过中间包快换结束,不但可以有效解决连铸过程中的使用寿命问题,同时也可以改善生产条件,提升产品的质量。

不过,在连铸中间包快换工艺应用过程中,铸坯长时间冷却可能会导致弯曲段出现形变,这样一来弯曲段的使用寿命就会受到不同程度的营销,所以也会进一步对铸坯的整体加工质量带来不利的影响。

在工艺技术的应用过程中,需要及时对工艺进行优化,确保操作的针对性与改善效果,并及时做好操作改善工作,确保多包连换,以此来提升弯曲段的寿命水平,提升投资回报率。

二、连铸中间包快换工艺技术流程1.调整钢水温度连铸中间包快换工艺在实施快换处理之前,需要调整好钢水的温度,否则会对连铸中间包快换工艺的安全性以及更换质量造成不必要的影响。

当温度相对较高的时候,连铸中间包快换工艺的应用效果较好,不过对于开浇的速度会产生一些不利的影响。

在温度低的时候,根据情况可能会出现冻结以及接头损坏的问题,进而导致各种安全隐患与事故。

所以,在进行钢水温度的调整时,应该确保其比正常温度适当提升20℃,同时设备的整体操作时间应该不超过12分钟,根据运行的状态来调整好钢包的状态,这样就可以实现无缝衔接。

湘钢连铸中间包快换工艺实践

现代冶金Modern Metallurgy第47卷第5期2019年10月Vol. 47 No. 5Oct. 2019湘钢连铸中间包快换工艺实践杨杰,吴仲文(湖南华菱湘潭钢铁有限公司,湖南湘潭411101)摘要:介绍了连铸的快换工艺实践;通过快换节约了生产准备时间,降低了生产成本,减轻了操作工人体力劳动强度,提高了连铸机生产效率$关键词:连铸机;快换工艺;准备时间;生产效率中图分类号:TG233+. 6引言2快换工艺实践连铸就是将钢水持续不断地注入结晶器,使之形成一定形状和厚度的坯壳,并连续拉出和不断地 持续强制冷却直至完全凝固,从而形成理论上无限 长的连铸坯的浇铸工艺$12%。

但在实际生产过程中,中间包、塞棒、水口等耐火材料的使用寿命限制了连续浇铸的进行,影响了连铸机作业率的提高3。

快 换工艺可以利用中间包钢水容量及优化浇铸速度来 缓冲中间包准备和更换时间为了增加连浇炉次,提高连铸机工作效率,在湘钢5号连铸机进行了 快换工艺实践&1连铸机的主要设备参数连铸机的主要设备参数如表1所示&表1湘钢5号板坯连铸机主要技术参数项目主要参数铸机类型 快换断面尺寸铸机流数工作拉速振动方式中间罐车弧形板坯铸机,半径10 m 260 mm@ (2050,2250) mm1 机1 流0. 85-1. 05 m/min高频率低振幅非正弦振动液压马达驱动,行走速度20 m/min ;液压缸升降,升速30 mm/s大包回转台碟式,回转半径5. 5 m ,回转速度1 r/min ;升降行程1 m 大包容量150t 中间包容量30t2.1快换准备2.1.1 快换方式的选择快换方式可根据结晶器内液面高度分为高位快 换和低位快换,由于不往结晶器里面加衔接件,不需 要预留一定空位,以及高位快换有利于坯子之间重熔衔接到一起且出结晶器时形成一定厚度坯壳,故 生产实践中选择高位快换&2.1.2 钢水温度准备中间包快换前、后钢水温度对快换成功与否起着重要作用温度高有利于快换,但对快节奏生 产以及连铸坯内部质量有影响;温度低易发生冷钢 垫棒,堵水口等生产事故&根据现场生产条件总结出热换开浇炉中间包内钢水温度过热度在15-25 D ,浇铸时间"7 ?in ;中间包热换前一炉大罐上台温度按照液相线+ 40-45 D 控制;中间包热换当炉上台温度按照液相线+ 50(士2)°C &2.1.3 备用中间包烘烤中间包及浸入式水口的烘烤良好是中间包快换 成功的前提条件&温度过高,易导致中间包内耐火材料脱落,容易造成开浇垫棒,降低中间包使用寿命的同时也降低塞棒的使用寿命,烘烤温度过高会将 塞棒的表层釉烤化,落到碗口影响开浇的顺利进行)温度过低,开浇过程中间包大量吸热,瞬间降低钢水 温度易出现水口结瘤、塞棒冻结等现象,导致开浇失败&对此,制订了严格的烘烤制度:待换中间包在快 换前3 h 由小火(此时中间包内温度约200-300 D ) 调为大火烘烤,并保证快换前半小时中间包包内温收稿日期=2019-04-01第5期杨杰,等:湘钢连铸中间包快换工艺实践25度升至1100-1200D o在烘烤过程中要时刻对中间包内部进行检查,保证塞棒、中间包内衬良好以及包内不得有积渣&浸入式水口烘烤采用负压抽风炉抽风烘烤,快换前3h左右开负压开始烘烤,且用石棉将浸入式水口及抽风炉上口密封,以防止浸入式水口达不到烘烤要求以及在烘烤过程中温度变化不均匀导致的炸裂,并保证在快换前温度烘烤至900D以上&2.1.4快换工具准备准备拖浸入式水口用的水口钳,其他工具与正常开浇准备所用工具一致&准备挑渣条、点冷钢用的氧管及竹棍等,不加衔接件&2.2快换操作及安排进行快换时间的控制是十分重要的,要求以最快的速度对中间包进行更换&在浇铸位中间包钢水吨位为18吨时,对预热位中间包做最后检查,检查合格后升烘烤器停止烘烤,同时用钢绳通浸入式水口,检验水口是否堵塞;取下包扎在浸入式水口上的保温石棉,将预热位中间包车开到离浇铸位500mm位置&当拉速降到0.6m/min,浇铸位中间包液面高度约300mm时,关闭塞棒,停止拉矫,并推入盲板;按中间包车升降按钮,手动提升中间包的同时用水口钳夹住浸入式水口并拖出,快速开走浇铸位中间包车&开走浇铸位中间包车同时将预热位的中间包车开到浇铸位,新中间包车到位后立即降落至浸入式水口分流孔没入结晶器液面以下;大包开浇后等到中间包钢水在3-5吨时,打开塞棒,重新启动拉矫机,拉速升至0.2m/min维持2min,按照每30s升0.05m/min升速至0.4m/ min保持1min,同步进行结晶器内浅换渣和钢水液面点检操作,之后按照开浇升速标准操作&中间包快换过程中,拉速的变化至关重要。

中间包快换

中间包快换2# 臂在浇铸位置注入中,1#臂钢包接受完了中间包预热正常,中间包更换维护工作已做好,各种介质和设备条件均正常运行.快换所需工具物料准备齐全.1.2#臂钢包浇铸末期,大包下渣检测投入运行2.下渣报警后,钢包滑动水口自动关闭3.进行钢包注入结束后的操作4.将回转台旋转至中间位置停止5.去掉右侧预热孔上预热垫圈,放上长水口托架6.操作机械手,把长水口安置在托架上7.把机械手机械手转到等待位置,并予以固定8.测量中间包内钢水深度,确认实际钢水量和渣厚情况,并及时通知浇钢工9.中间包重量到达规定时拉速开始下降,并逐渐向0.8m/min靠拢10.把LCS51操作盘旋转退避到安全位置,手持操作器挂好1112.预热中间包熄火,上升行走到浇铸侧中间包旁等待13.拉速降至0.3m/min ,进行捞渣操作,依次关闭中间包塞棒,并将水口推出按中间包预热结束步骤注意保持二个流同步进行,14.当液面距上口500mm时,拉速降至0m/min,挑出大渣条。

15.浇铸侧中间包车上升到“上升限”向预热侧行走16.在结晶器两侧放入石棉毡17.将等待位置的中间包车行走到结晶器位置18.进行结晶器对中的粗调19.将中间包车下降至下限,机械手同步下降20. 进行中间包/SEN对中的微调21.确认中间包车下降限灯亮后,中间包自重自动消去22.将1#臂回转到浇铸位置,确认锁定并下降至下限23.装上并压紧长水口,打开氩气24.钢包水口打开,钢包注入开始信息输入24.中间包浇钢人员做好开浇准备,钢包注入开始后密切注意中间包开浇情况,并注意结晶器内钢水收缩凝固情况25.中间包开浇后,中间包内钢水上升到一定高度后,手动开启塞棒。

26.结晶器内钢水上升到离上口20%时,自动启动夹送辊,塞棒自动控制。

28.拉速在0.4m/min保持20秒后自动升速到0.8m/min保持10min29.设定目标拉速,进行自动升速。

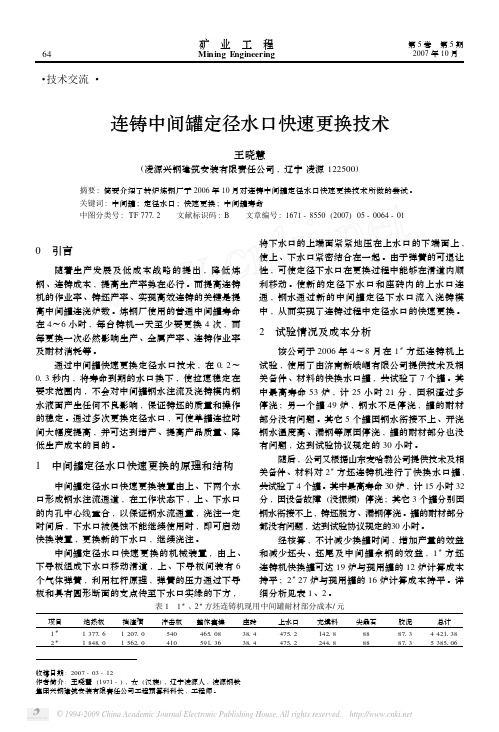

连铸中间罐定径水口快速更换技术

胶泥

总计

1#

1 3771 6 1 2071 0

540

4651 08

381 4

4751 2

1421 8

88

2#

1 8481 0 1 5621 0

410

5911 36

381 4

4751 2

2441 8

88

871 3 871 3

4 4211 38 5 3851 06

收稿日期 : 2007 - 03 - 12 作者简介 : 王晓慧 (1971 - ) , 女 (汉族) , 辽宁凌源人 , 凌源钢铁 集团兴钢建筑安装有限责任公司工程预算科科长 , 工程师 。

低生产成本的目的 。

有问题 , 达到试验协议规定的 30 小时 。

1 中间罐定径水口快速更换的原理和结构

随后 , 公司又根据山东麦哈勃公司提供技术及相 关备件、材料对 2# 方坯连铸机进行了快换水口罐 ,

中间罐定径水口快速更换装置由上 、下两个水 共试验了 4 个罐。其中最高寿命 30 炉 , 计 15 小时 32

———硫酸亚铁的制备 。用还原焙烧法制得高纯 度的硫酸亚铁 , 还原剂用量占烧渣的 80 % ( wt ) , 还原焙 烧 温 度 850 ℃、时 间 20 分 钟 ; 酸 浸 温 度 70 ℃、时间 20 分钟 。在此条件下烧渣的还原浸出 率可达 991 22 %。采用控制 p H 值并加入少量絮凝 剂的方法使杂质离子通过离子共沉淀的原理絮凝而 得到精制硫酸亚铁溶液[1~3 ,6] 。

64

矿 业 工 程

Mining Engineering

第2050卷7 年 第10

5期 月

·技术交流 ·

连铸中间罐定径水口快速更换技术

快速更换连铸中间包水口的装置

专利名称:快速更换连铸中间包水口的装置专利类型:实用新型专利

发明人:阮如金,何勇,刘晓青

申请号:CN202122134205.7

申请日:20210906

公开号:CN215615055U

公开日:

20220125

专利内容由知识产权出版社提供

摘要:本实用新型公开了一种快速更换连铸中间包水口的装置,包括底座、转盘、立板、操作杆、U形架、第一支撑立柱和第二支撑立柱。

需要更换浸入式水口时,拧下锁紧螺栓,向上抬操作杆的后端,使浸入式水口与中间包下水口分离,然后转动转盘,可以使托圈逐渐远离中间包下水口,并通过第二支撑立柱顶端的第二U形支撑架支撑,在距离中间包下水口较远的地方卸下旧水口、装上新水口,工人不易被烫伤,降低了劳动强度。

换上新水口之后,转动转盘,使托圈逐渐靠近中间包下水口,到达中间包下水口下方后,向下压操作杆的末端,使浸入式水口与中间包下水口对接,同时操作杆的末端进入第一支撑立柱顶端的第一U形支撑架内,并通过锁紧螺栓锁定。

申请人:唐山市玉田金州实业有限公司

地址:063000 河北省唐山市玉田县郭家屯镇王乐庄村北

国籍:CN

代理机构:北京德崇智捷知识产权代理有限公司

代理人:贾凯

更多信息请下载全文后查看。

连铸中间包不断流更换定径水口技术的应用

定 径 水 口的快 速 更 换 , 过 特 定 的机 械 装 置 进 通 行 。机 械装 置有 一 个 制作 精 确 的水 口运 行 滑 道 , 处

于工作 状态 的定 径水 口及 备用 的定 径 水 口均 定位 在

2 定 径 水 口快 速 更 换 原 理 及 设 备 组成

2 1 工 作 原 理 .

la i g rs le r m o ze b r i g a d e o i g. Th o h whih, q ai e ae o o c s l trs s e k n e u td fo n z l u n n n r d n r ug c u l d r t f c n a tbi e ie i f l fo 9 2 r m 8. 2% t 9. % . o9 81 K e r s c n i u u a tn y wo d o tn o sc si g;t n ih;sz d n z l q ik-e a i e h i u u ds ie o ze; u c rplcng tc n q e

坯 速度 满 足作业 指 导书要 求 。见 图 1 。

漏 钢等事故 。

采用不 断流快 速更 换定 径 水 口技术 , 以在 0 可 . 1 的时 间内将 寿命 到期 的定 径水 口更 换 , s 使拉 速 稳

臣 I . > I

一

定在《 操作规程》 要求范 围内, 不会对中间包钢水注 流及 结 晶器 内钢 水 液 面产 生 不 良影 响 , 保证 铸 坯 可

( A t l kn ln o G S E FSe - igPa t f IE) e ma

Absr c Th a rd s rb st tr p a i g sz d n z l ft n ih wi u u t - f c n b o lt d ta t e p pe e c i e ha e l cn ie o zeo u d s t tc ti o a e c mp ee ho ng

连铸中间包定径水口快换技术的工艺实践

连铸中间包定径水口快换技术的工艺实践 王世杰 ①(广东省阳江市宏大钢铁有限公司,广东 阳江,529600)摘要:中间包的使用寿命影响了连铸机的产量和钢水收得率,也限制了连浇炉数的提高,而中间包定径水口快换技术的应用解决了这一难题,很大程度上提高了铸机作业率。

关键词:定径水口快换;干式振动料中间包;烘烤中图分类号:TF777 文献标识码:A 文章编号:1672-7412(2009)02-004-03 随着连铸工艺技术的快速发展和高效连铸机的不断完善,连铸中间包使用寿命直接影响了连铸机作业率的提高,目前各厂采用了延长中间包使用寿命的方法,但仍然达不到长时间连续浇铸的效果。

中间包的定径水口快换技术有效地解决了这一难题,阳江市宏大钢铁有限公司炼钢厂(以下简称宏大炼钢厂)小方坯连铸机在定径水口快换技术方面的应用、相关工艺的改进取得了一定的效果,笔者对采用此项技术后的状况做了一些分析和探索。

1 主要工艺参数1.1设备条件连铸机:4机4流弧形小方坯坯连铸机;产量为50万t/a;断面为126mm×126mm。

中间包车:半龙门式;行走速度为2m/m in;驱动装置行走为马达齿轮链条传动。

钢包旋转台:T型;正常回转速度1r/m in;转动装置为齿轮转动。

中间包:4流半弧形中间包;流间距为1100mm高度600mm。

1.2工艺条件钢种:HRB335、HRB400钢熔点:1500∽1510℃钢水过热度:15~25℃转炉冶炼周期:25∽28m in拉速:2.6∽3.0m/m in2 实现中间包定径水口快换技术的条件2.1耐火材料条件 中间包包底和永久层必须用浇注料捣打成,厚度一般为80~100mm,工作层用较好的干式振动料填充、振动、烧结而成(工作层厚度为150~200mm,拉钢直线侧防钢水冲击在钢包下钢水左右加强防冲刷,可用高铝质或铝碳质、镁碳质冲击板镶入干式振动料中,以保使用寿命及拉钢工的人身安全,而对侧半弧形工作层用干式振动料宜厚些)。

连铸中间包热快换工艺实践

%中间包热快换的准备和操作 (&$ 中间包的加热 中间包和浸入式水口的充分预热是快换中包能够成功的

前提条件# 合理的中包烘烤制度不仅能保证中包上线烘烤质 量"避免塌料事故发生"还能优化热换节奏"缩短烘烤时间"节 约燃料# 根据炼钢生产节奏"规划好热换时间段后"提前 7 个 小时将带塞棒控制的砌好内衬并晾干的中间包"用天车和中间 包吊具将其从维修台调运到浇铸平台"放置在中间包车上# 中 间包及车置于预热工位# 中间包塞棒系统油缸和浸入式水口 必须固定在中间包各自不同的位置上# 将中间包车准确地移 动到预热位置"按照烧嘴的位置对中中间包"接着转动烧嘴"调 整转动位置"然后点燃火苗"开始中间包的预热# 备用中间包 先用小火以 3d *9/- 的升温速率从室温烘烤预热至 (%%d"以 便蒸发自由水)保温 (%9/- 后"将火调至中火烘烤"以 $%d *9/的升温速率快速加热到 ;%%d"进入高温区"避免塞棒发生氧 化"+3, 同时排除涂抹料中的结晶水# 之后再调至大火烘烤"保 证换包前备用包烘烤温度在 $$%%d左右"其升温曲线如图 $ 所 示# 在烘烤过程中要检查中间包"防止中间包内衬塌落"堵塞 中间包上水口# 在大火烘烤期间"利用风机的抽力"将中间包 的热量抽引下来"烘烤水口#+7"0, 烘烤时间约为 0%9/- 左右"并 要保证在快换前烘烤至 '%%d以上#

表 $ 连铸机的主要工艺参数

中间包定径水口在线快速更换技术在连铸机上的应用

1 概 况

广东省韶关钢铁集团有 限公 司( 以下简称 “ 韶 钢” 炼轧厂 9 tO SE L电炉及一 台 4机 4流方 ) 0C N T E

组成 , 在浇钢状态下 , 两块水 口内孔中心线重合 , 以

保证钢水流通量 , 拉钢速 度由下水 口孔径 和中间包

液面来控制.浇钢一段 时间后 , 下水 口由于钢水的

快速在线更换装 置通过螺栓安装在 中间包包

底, 驱动液压缸支架焊接在包底上 , 液压缸方向与铸

机方 向呈 4 。 根据液压缸的行程 , 5角. 确定支架与 中

图 2 快速在线更换装置 的装配示意

4

图 3 快速在线更换装置与结 晶器 的相对位置

1 中间包 ; 一 一 2 更换装置 ; 一 3 摆槽 ; 一 晶器 ; 一 4 结 5 渣槽

在滑道中 , 当需要更换下水 口时 , 动液 压驱动装 启 置 , 1S 在 内推动备用下水 口由备用位置滑 向浇钢

为解决 中间包不可更换定径水 口扩径 的问题 , 达到

炉机匹配的需要 , 炼轧厂于 20 年 9月开始在 中间 01 包上采用快速在线更换水 口技术 .

2 定径水 口快速在线更 换工作 原理及 设备组成

维普资讯

总第 19期 4

20 0 6Βιβλιοθήκη 4月 南方金

属

S m. 1 9 u 4

SOUTHERN METAI S

Ap i 2 0 r 0 6 l

文章编号 : 09— 7 0 20 )2—05 0 10 9 0 (0 6 0 0 8— 3

中间包定径水 口在线快速更换 技术在连铸机 上 的应用

不断 冲刷及浸蚀 , 口孔径扩大 , 水 影响钢流的稳定和

连铸中间包快速更换定径水口技术的应用

更 换定径 水 口技术 的应 用 , 有效 解决 上述 问题 。 可

2 2 1 中 间包工 作衬 的选材 . . 中间 包工 作 衬 直 接与 钢水 接 触 , 求 中 间包 工 要 作 衬耐钢 水 和熔 渣 的侵 蚀 性 能好 , 减少 钢 液 中夹 能 杂 物 的增 加 量 , 用后 易翻包 , 轻劳 动强度 。 中间 且 减

维普资讯

第 2期

总 第 19期 6

冶 金

丛 刊

Sm.6 u 19

NO. 3

2 0 07 年 6 月

M ETALLURGI CAL COLLECT ONS I

J n 2 00 7 u e

连铸 中 间包 快 速 更 换定 径 水 口技 术 的应 用

刷及 侵蚀 , 水流 通 量 大 , 钢 当下 水 E 设计 寿命 达 到 , l 并且拉 速 超 出 规 定 范 围 时 , 用 液 压 驱 动 装 置 在 利 0 1 内将 备 用水 口由备用 位置打 到工 作 位 , .s 同时 , 原 工作位 的水 口被推 到 收 集位 , 水 通 过 新水 口注 入 钢 结 晶器 , 成下水 口的快速 更换 。 完 连铸 中 间 包 快 速 更 换 定 径 水 E 装 置 精 度 要 求 l

to uc d. Th o l ms d rn p lc t n pr c s nd s l ig m eh d r u o wa d,a d t e a v n。 rd e eprb e u i g a p ia i o e s a ovn t o swe ep tf r r o n h d a t g sWe e as h we a e r lo s o d.

( te kn ln o u n zo rn& Sel o ,Ld) Sel igPa t f aghuI ma G o te C . t

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

总第171期2009年12月南 方 金 属SOUTHERN METALSSu m.171D ecember 2009收稿日期:2009-04-13作者简介:王世杰(1971-),男,1993年毕业于湖南冶金职业技术学院钢铁冶金专业,工程师.文章编号:1009-9700(2009)06-0039-03连铸中间包定径水口快换技术的工艺实践王世杰(广东省阳江市宏大钢铁有限公司,广东阳江529600)摘 要:中间包的使用寿命影响了连铸机的产量和钢水收得率,也限制了连浇炉数的提高.而中间包定径水口快换技术的应用解决了这一难题,并从很大程度上提高了铸机作业率.关键词:定径水口快换;干式振动填料;中间包;烘烤中图分类号:TG 249.7 文献标识码:BQuick rep l ace m ent of the dia m eter nozzle i n the conti nuous casti ng tundishW ANG Sh-i ji e(H ongda Steel and Iron Co m pany ,L td .,Y ang jiang 529600,G uangdong )Abstrac t :Tund i sh .s serv ice life can affect the output of a conti nuous casti ng unit and the y i e l d of mo lten stee;l it a lso li m -its the nu mber o f conti nuous casti ng heat .Th is prob l e m w as how ev er solved by usi ng a quick replace m ent technique for the d i ame ter nozzl e i n t he t und i sh ,w hich ma rked l y enhanced the e fficiency of the conti nuous casti ng unit .K ey word s :qu ick rep l acement o f dia m eter no zzle ;dry -v i bration -paddi ng ;tund ish ;baking随着连铸工艺技术的快速发展和高效连铸机的不断完善,对连铸中间包使用寿命提出更高要求,因其寿命长短直接影响了连铸机作业率的提高.目前各厂已采用了各种延长中间包使用寿命的方法,其中,中间包的定径水口快换技术是一行之有效的方法.阳江市宏大钢铁有限公司炼钢厂(以下简称宏大炼钢厂)小方坯连铸机在定径水口快换技术方面的应用及相关工艺的改进取得了一定的效果,同时对采用此项技术的前景做了一些分析和探索.1 主要工艺参数1)设备参数连铸机:4机4流弧形小方坯连铸机,产量为50万t/a ,断面为126mm @126mm;中间包车:半龙门式,行走速度为2m /m i n ,驱动装置行走为马达齿轮链条传动;钢包旋转台:T 型,正常回转速度1r/m in ;转动装置为齿轮转动;中间包:4流半弧形中间包,流间距为1100mm,高度600mm.2)工艺参数钢种:HRB335、HRB400;钢熔点:1500~1510e ;钢水过热度:15~25e ;转炉冶炼周期:25~28m i n ;拉速:216~310m /m i n .2 实现中间包定径水口快换技术的条件2.1 中间包定径水口快换(寿命超过48h)的设备条件1)定径水口快换中间包的耐火材料条件中间包包底和永久层必须用浇注料捣打成,厚度一般为80~100mm,工作层用较好的干式振动料填充、振动、烧结而成.工作层厚度为150~200mm,拉钢直线侧防钢水冲击,在钢包下钢水左右加强防冲刷,可用冲击板镶入干式振动料中,以保使用寿命和拉钢工的人身安全,而对侧半弧形工作层用较厚的干式振动料.钢水冲击板必须用高铝质或铝碳质、镁碳质的材料制作而成,且一般在包底备一块冲击板以防不测,做到用1备1,也可以轮流平衡使用.中间包包底座砖必须用铝碳材料制作,确保48h内不出现开裂、渗钢现象.中间包上水口,一般采用外层是铝碳质内层是锆质(含锆90%以上)的定径水口,在使用前一定要烘烤预热以防水口在开浇时爆裂.中间包快换机构必须在制作中间包前检测和修复,弹簧、左右托板要每次认真检测,定期更换.快换机构的润滑要充分,快换液压缸须灵活好用.2)中间包定径水口快换的工艺条件中间包定径水口快换时的钢水温度高低,直接影响到快换中间包的寿命,而中间包钢水温度的高低取决于钢种及连铸拉钢的过热度;宏大炼钢厂以HRB335、HRB400为主,钢水熔点一般为1500~ 1510e,过热度一般在20?5e.快换定径水口时,钢水温度宜低些;一般不超过1535e,中间包液面宜控制低一些.3)拉钢快换的熟练程度动作越快时间越短效果越好,原则上不得断流,时间一般为011~013s.2.2中间包及定径水口烘烤中间包及定径水口的烘烤良好是定径水口快换的前提条件.用镁质干式振动料制作的中间包小火烘烤215h(温度350e左右)加盖,中间包调至大火烘烤2h以上,包衬温度达到800~1000e,并保证快换前1h左右温度升至1000e左右,且在1050~ 1100e稳定烘烤1h.在烘烤过程中要时刻对中间包内部进行检查,保证中间包内衬良好及包内不得有积渣及杂物.包底座砖和快换上水口最好采用负压抽风炉抽风烘烤.快换前115h左右开始小火烘烤,烘烤器烧嘴距离中间包上水口30~50m m,烘烤至200~300e.以防快换上水口及包底砖达不到烘烤要求及在烘烤过程中温度变化不均匀导致的炸裂,并保证在快换前温度烘烤至900e以上.3定径水口快换的具体操作1)确保快换前后的钢水温度中间包快换时前后钢水的温度对快换成功与否起重要作用.前期温度宜高些,对快换比较有利,但这对宏大炼钢厂快节奏的生产有负面影响;温度低时,易发生水口结瘤、快换失败等生产事故.因此,对快换中间包前中间包内钢水温度提出要求:低合金钢\1530e,普碳钢\1535e.快换中间包钢包到站温度比正常温度中限高10~20e,钢水等铸机时间不得超过10m in,且钢包为正常周转、包况良好的红钢包.经不连续测温统计,中间包快换前后10 m i n中间包内钢水平均温度变化如图1所示(以低合金为例),快换时间为第五至第十分钟.由图1可以看出,快换时中间包内钢水最低温度在1525e (最低点),比低合金钢熔点温度(1505e)高20e 左右,完全符合连铸温度制度.图1中间包钢水温度变化2)定径水口快换的时机当连铸定径水口工作几小时后水口受钢水流冲刷变大,连铸拉速超过临界拉速(宏大炼钢厂拉速定为310m/m i n),避免连铸出现拉漏生产事故就必须快换定径水口,宏大炼钢厂一般设计定径水口直径1410~1510mm,拉速控制在216~310m/m i n,一旦拉速达到219m/m i n时就开始准备快换的条件(因为没有塞棒控制中包上水口,受液面影响就有可能超过临界拉速).3)快换定径水口将备用定径水口在备用位置上通过环境温度烘烤10~30m in,保证水口温度达到200~300e.当中间包液面降低至300~400mm时,按动按钮,液压缸推动备用定径水口沿滑道移向浇注位,同时原定径水口被推出浇注位,新水口开始工作,此时应适当调整拉速,然后按动/液压缸缩回0按钮,使液压缸缩回,取下液压缸.更换水口结束,连铸操作按正常浇注进行.4中间包快换技术应用前后情况对比宏大炼钢厂以前采用绝热板中间包组织生产,40南方金属S OUTH ERN M ETA LS2009年第6期一般中间包寿命为7~9h.在2004年开始试用定径水口快换中间包技术,中间包寿命开始延长到16h,之后经过技术改进和提高操作人员熟练程度,中间包寿命相继延长到24h,32h,40h,后来针对渣线位置侵蚀严重影响中间包寿命问题,把中间包改进成半弧形中间包,使中间包平均寿命提高到48h, 2008年最高水平达到55h,而且经不断改进有望突破60h.主要效果如下.1)连浇炉数由快换前的25炉提高到150炉以上,提高了铸机作业率.2)提高了铸机产能,减少铸机停机次数,月平均停机次数为快换前的1/6.按快换前每月停机90次、每次停机时间50m i n、拉速216m/m in、单重01121t/m计算,月均提高产量达4719.t3)减少接头废钢,钢水收得率由快换前的9716 %提高到98192%.4)减少因开浇或停浇时裸露浇铸钢水的二次氧化率,铸坯合格率也得到了相应得提高.5)杜绝了因低温钢水开浇造成的生产事故.定径水口快换技术应用后,可根据待浇钢水温度及生产节奏情况决定是否快换定径水口,如有异常情况,可提前或推后一炉钢水进行快换,大大提高了生产的安全系数.6)降低了原材料的消耗,如中间包耐火材料、开浇铁粒、弹簧、纸绳、石棉等,为节能降耗做出一定贡献.7)提高了钢材成材率,从前轧钢的成材率不超过97120%,后经连铸红坯热送加热炉或红坯直轧,钢材成材率提高到97168%.5分析总结尽管在中间包定径水口快换技术方面与国内同行相比有差距(如安阳钢厂中间包寿命超过60h),但宏大炼钢厂近几年一直坚持使用连铸中间包快换技术,也取得了一定的进步和成效.511中间包材质和设备1)中间包材质一定要好的原材料.如干式振动料的氧化镁含量要超过80%,包底座砖用高铝镁碳质w(M gO+A l2O3)>80%;中间包上水口更要提高要求,内层用锆质w(Zr O2)>90%,外层用高铝镁碳质w(M g O+A l2O3)>80%.渣线部位永久层用好的浇注料捣打,甚至可以砌镁碳砖、铝碳砖等耐侵蚀的耐火材料,渣线部位的工作层在干式振动料中镶入钢水冲击板(宏大炼钢厂经试验取得很好的效果).2)中间包最好由/口0字型改进成半弧形中间包或双弧形中间包,有利于渣线工作层的耐侵蚀;为了防止钢水冲击击穿中间包包底,做一个箱底,用镁碳砖、铝碳砖砌好以防穿包底.512中间包的工艺操作1)钢种的影响.如HRB335、HRB400镇静钢比Q195~235沸腾钢的氧化性弱,对中间包包衬的侵蚀轻一些.2)钢水温度的影响.中间包钢水温度的高低及稳定对中间包寿命影响较大,较高的钢水过热度比较低的钢水过热度中间包的使用寿命更短,宏大炼钢厂近两年实现/低温快拉0,稳定了钢水温度,成立了钢水处理站,对上连铸的大包钢水进行调温处理(控制在1580~1590e),连铸压钢时间控制在10m i n以内,使中间包钢水温度稳定在1525e.3)中间包钢水液面高度的影响.高度一般控制在400~500mm,渣线位置比较固定便于观察.4)生产组织水平的影响.炼钢厂的生产组织水平很大程度上体现中间包的平均寿命.宏大炼钢厂以/连铸为中心,炉前为基础0较好地抓好炉前的冶炼周期,为连铸提供稳定的合格钢水;同时严抓设备的承包点检定修,为连铸中间包寿命上50h创造了条件.5)稳定操作,少、快换定径水口.要根据生产情况配置定径水口,力争每8h更换1次定径水口.6)勤排渣.尽可能减少中间包渣层的厚度,每班至少排渣1次.参考文献[1]炼钢-连铸新技术800问编写组.炼钢-连铸新技术800问[M].北京:冶金出版社,2004.[2]金铁城,于阳.转炉炼钢新工艺、新技术与质量控制实用手册[M].北京:当代中国音像出版社,2002.41总第171期王世杰:连铸中间包定径水口快换技术的工艺实践。