焊缝中缺陷的种类和射线底片上成像特征

射线检测底片上各种影像的识别 后附评片口诀

射线检测底片上各种影像的识别1、照相影像形成的原理同样强度的射线入射,厚的地方底片黑度小,薄的地方黑度大。

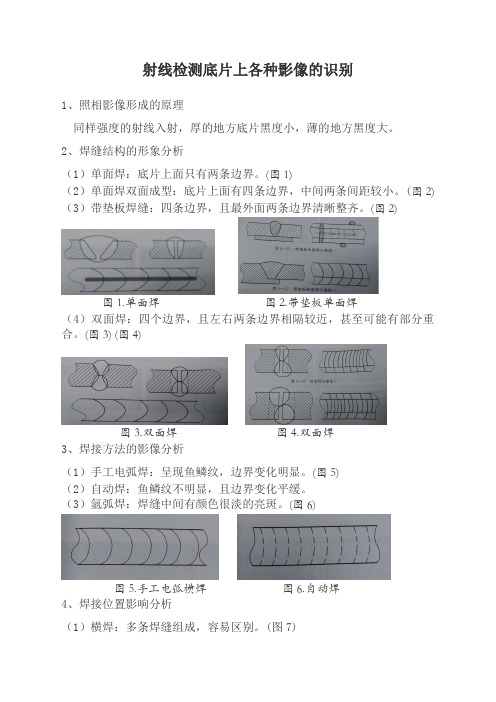

2、焊缝结构的形象分析(1)单面焊:底片上面只有两条边界。

(图1)(2)单面焊双面成型:底片上面有四条边界,中间两条间距较小。

(图2) (3)带垫板焊缝:四条边界,且最外面两条边界清晰整齐。

(图2)图1.单面焊图2.带垫板单面焊(4)双面焊:四个边界,且左右两条边界相隔较近,甚至可能有部分重合。

(图3) (图4)图3.双面焊图4.双面焊3、焊接方法的影像分析(1)手工电弧焊:呈现鱼鳞纹,边界变化明显。

(图5)(2)自动焊:鱼鳞纹不明显,且边界变化平缓。

(3)氩弧焊:焊缝中间有颜色很淡的亮斑。

(图6)图5.手工电弧横焊图6.自动焊4、焊接位置影响分析(1)横焊:多条焊缝组成,容易区别。

(图7)(2)立焊:鱼鳞纹较密,且焊缝宽度较大,存在亮斑。

(图8)图7.横焊图8.立焊(3)仰焊:与立焊影像难区别,鱼鳞纹密度稍大于立焊,也存在亮斑。

(图9)图9.仰焊5、焊缝中常见缺陷影像分析(1)分析要点:形状、位置、黑度。

(2)常见缺陷:气孔、夹渣、未焊透、未熔合、裂纹、钨夹渣。

其中未焊透、未熔合、裂纹、钨夹渣不参加评定。

a、气孔:(图10)形状:圆形、椭圆形、斜气孔(弥散形气孔),特点是外部轮廓比较规则。

黑度:气孔黑度较大,由中心向四周减淡(大气孔)位置:一般位于焊道投影中心位置。

b、夹渣:(图11) (图12)形状:圆形(点状)、长条形,特点是外部不规则。

黑度:黑度分布比较均匀,且黑度较淡。

位置:一般分布在焊道投影中心线到融合线之间。

图10.气孔图11.夹渣图12.线状夹渣c、未焊透:定义:坡口面没有熔化,该位置没有金属填充物,此类缺陷称为未焊透。

未焊透分为根部未焊透和中间未焊透。

形状:一条直线(存在长度和宽度变化)边界整齐。

黑度:均匀黑色。

位置:在焊道投影中间位置。

d、未熔合:(图13)定义:坡口面未熔化,且有填充金属,此类缺陷称为未熔合缺陷。

焊缝中缺陷的种类和射线底片上成像特征

焊缝中缺陷的种类和射线底片上成像特征2010-04-24 19:07:01| 分类:默认分类|举报|字号订阅1 裂纹1.1 裂纹的种类1.1.1 按强度分类1)宏观裂纹2)微观裂纹3)超显微裂纹1.1.2 按裂纹产生的温度1)热裂纹2)温裂纹3)冷裂纹1.1.3 按裂纹的方向1)纵向裂纹2)横向裂纹3)弧坑裂纹(星型裂纹)1.2 裂纹产生的位置裂纹不仅在焊缝金属中产生,在母材的热影响区也会产生,因此评定时不仅要注意焊缝,还要仔细观察热影响区。

1.3 裂纹的特征1)黑细线条,略带曲齿及波状细纹,两端尖细,黑度逐渐淡漠消失;2)裂纹呈一条直线细纹,轮廓分明,两端常较尖细;中部稍宽不大含有分枝,边缘没有松状现象;3)放射性裂纹,黑度较浅。

2 未熔合2.1 分类1)坡口未熔合2)层间未熔合2.2 缺陷特征1)坡口未熔合1.1)缺陷发生在焊缝中心距边缘1/2处左右;1.2)多数是单条或断续状阴影,即使是连续的,也不会太长;1.3)线条比较宽,黑度不太均匀,如果射线束沿着坡口方向透照时,则一侧黑度较高,并笔直线条,另一侧边缘不规则,阴影较浅。

2)层间焊缝金属未熔合2.1)多是薄片状分布在焊缝金属的层间内;2.2)阴影浅薄,黑度不均匀;2.3)线条较宽,断头不规则;2.4)块状3 未焊透3.1 分类1)根部未焊透2)中间未焊透3)无坡口未焊透3.2 缺陷特征1)根部未焊透位于焊缝中间,形貌是笔直一条黑线,线条连续或断续;2)呈条状或带状,其宽窄取决于对缝间隙的大小,如对缝较小,会成一条黑线,但无尾梢;3)阴影的黑度均匀,轮廓明显,当有其他缺陷时,宽度和黑度会有变化,但线条本身仍是一条直线。

4 气孔4.1 分类4.1.1 按形状分类1)单个球状气孔2)链状气孔3)密集气孔4)虫状气孔5)条状气孔6)针状气孔4.1.2 按位置分类1)内部气孔2)表面气孔4.2 缺陷特征4.2.1 手工电弧焊气孔1)多是圆形或近似圆形的小黑点;2)黑度中心较大,并均匀向边缘减小;3) 气孔阴影,边缘轮廓不太明显,原因是气孔在焊缝内部成球形空隙,沿射线中心厚度改变量较大,周围部分较小,透射强度不同所致。

射线评片技巧焊缝未熔合射线底片影像特点

射线评片技巧焊缝未熔合射线底片影像特点

1.确认焊缝未熔合:焊缝未熔合是焊接过程中常见的缺陷之一,射线底片可以用来检测焊缝是否完全熔合。

未熔合的焊缝通常呈现出清晰的分界线,与周围金属材料形成明显的对比。

2.射线底片的密度:未熔合的焊缝在射线底片上通常呈现出高密度区域,与周围金属材料形成明显的对比。

这是因为未熔合的焊缝中存在大量的气孔、夹杂物和未融化的焊剂等杂质,使得射线通过时被散射或吸收,导致底片上呈现出高密度的暗区。

3.射线底片的对比度:未熔合的焊缝通常呈现出与周围金属材料形成鲜明的对比。

这是因为焊缝未熔合造成了电阻增大,导致射线相对于金属材料的透射度下降,从而使得未熔合的焊缝在底片上呈现出较暗的图像。

4.焊缝未熔合的形态特点:未熔合的焊缝通常在射线底片上呈现出不规则的形态。

这是因为未熔合的焊缝中存在许多气孔和夹杂物,使得焊缝的形态变得复杂多样。

有时,未熔合的焊缝还会呈现出分叉、分支或断裂等特点。

5.射线底片上的其他缺陷:除了未熔合的焊缝,射线底片上还可能存在其他缺陷,如焊缝偏位、焊缝内裂纹、夹渣、气孔等等。

这些缺陷与未熔合的焊缝在底片上呈现出类似的特点,但其形态和密度可能有所差别。

总之,射线评片技巧可以帮助检测焊缝未熔合的缺陷。

通过分析射线底片上的影像特点,可以有效地鉴别未熔合的焊缝和其他类型的缺陷,为焊接工艺的质量控制提供可靠的依据。

无损检测射线常见缺陷图集及分析.

折 痕 曝 光 前

1、折痕的表面现象是什么? 折痕(曝光前)的表征为白月牙状显示,其密度低于邻近的胶片区域(黑度较低)。 2、它们产生的原因是什么? 曝光前弯曲胶片用力过大或过猛都会导致这种类型的折痕。 3、这些现象何时可能发生? 通常出现在从包装盒取出胶片或在曝光前装入暗袋时处理不当的情况下。 4、如何检验曝光前的折痕? 有意识地将某些胶片卷曲或扭折,使其曝光,然后按正常方法冲洗。检验胶片,这时您可 能会在胶片处理不当的地方风到一些颜色较淡的折痕。 5、如何可以避免它们? 严格遵守暗室操作规程,始终小心处理胶片,特别避免手指对胶片施以任何类型的压力。

未融合

边缘未融合

注意:砂轮片磨伤痕迹(不是未融合)

5、裂纹

定义:裂纹是指材料局部断裂形成的缺陷。 影像特征:底片上裂纹和典型影像是轮廓分明的黑线或黑丝。其细节 特征包括:黑线或黑丝上有微小的锯齿,有分叉,粗细和黑度有时有 变化,有些裂纹影像呈较粗的黑线与较细的黑丝相互缠绕状;线的端 部尖细,端头前方有时有丝状阴影延伸。

纵向裂纹

根部裂纹

横向裂纹

6、咬边

一、常见缺陷及示意图

二、其他几种缺陷 三、常见伪缺陷

表 面 内 边

内 咬 边

错 口

接 头 凹 坑

一、常见缺陷及示意图

二、其他几种缺陷 三、常见伪缺陷

1、压痕

1、压痕的表面现象是什么? 压痕的表征为密度明显低于邻近区域的密度。 2、它们产生的原因是什么? 在曝光前某个胶片区域局部受力严重。 3、这些现象何时可能发生? 产生压痕的主要原因在于暗袋准备过程中胶片处理的 方式不当。在处理过程中,胶片某处可能被压(夹)紧 在暗袋中。掉落到暗袋上的物体同样可能造成压痕。 4、如何检验压痕? 直接从同一包装盒中小心准备另一暗袋胶片,曝光并冲 洗胶片,如果未见到与第一次所见一样的暇疵,则第一次所 见的斑痕很可能就是压痕。 5、如何可以避免压痕? 严格遵守暗室操作规程,始终小心处理胶片,避免对胶 片施以任何类型的压力。

怎样判别射线底片上的缺陷

用X光射线和Y射线对焊缝进行检验,一般只应用在重要结构上,例如船体外板的对接焊缝。

这种检验由专业人员进行,但作为焊工应具备一定的评定焊缝透视底片的知识,能够正确判定缺陷的种类和部位,这对做好返修工作是有利的。

经射线照射后,在胶片上的一条淡色影像即是焊缝,在焊缝部位中显示的深色条纹或斑点就是焊接缺陷,其尺寸、形状与焊缝内部实际存在的缺陷相当。

未焊透在胶片上是一条断续或连续的黑色直线。

在不开坡口对接焊缝中,未焊透缺陷的深度常是较均匀的;“V”形坡口焊缝中的未焊透在胶片上的位置多偏离焊道中心,呈断续的线状,即使是连续的也不太长,宽度不一致,黑度也不太均匀;“V”、X“形坡口双面焊中的底部或中部未焊透,在胶片上呈现为较规则的黑色线状;角焊缝的未焊透呈断续线状。

裂纹在胶片上一般呈略曲折的黑色细条纹,有时也呈直线细纹:轮廓较为分明,两端较为尖细,中间稍宽,有分枝的现象较少见;两端黑度逐渐变浅,最后消失。

气孔在胶片上多呈现为圆形或椭圆形黑点,其黑度一般是中心处较大并均匀地向边缘减小:分布不一致,有密集的,也有单个的。

夹渣在胶片上呈现为不同形状的点或条状。

点状夹渣为单独黑点,黑度均匀,外形不太规则,带有棱角;条状夹渣呈宽而短的粗线条状;长条状夹渣的线条较宽,但宽度不一致。

本文由国际焊接工程师余炳泉编写

2010年6月28日

第 1 页共1 页。

射线检测-焊缝缺陷图谱

1.外部缺陷在焊缝的表面,用肉眼或低倍放大镜就可看到,如咬边,焊瘤,弧坑,表面气孔和裂纹等。

2.内部缺陷位于焊缝内部,必须通过各种无损检测方法或破坏性试验才能发现。

内部缺陷有未焊透,未熔合,夹渣,气孔,裂纹等,这些缺陷是我们无损检测人员检查的主要对象。

焊缝缺陷的危害性:1、由于缺陷的存在,减少了焊缝的承载截面积,削弱了静力拉伸强度。

2、由于缺陷形成缺口,缺口尖端会发生应力集中和脆化现象,容易产生裂纹并扩展。

3、缺陷可能穿透焊缝,发生泄漏,影响致密性。

焊缝纵向裂纹示意图一、焊缝纵向裂纹X光底片焊缝纵向裂纹1 焊缝纵向裂纹2焊缝纵向裂纹3 焊缝纵向裂纹4焊缝纵向裂纹5 焊缝纵向裂纹6焊缝纵向裂纹7 焊缝纵向裂纹8焊缝纵向裂纹9 焊缝纵向裂纹10焊缝纵向裂纹11 焊缝纵向裂纹12焊缝纵向裂纹13 焊缝纵向裂纹14焊缝纵向裂纹15 焊缝纵向裂纹16焊缝纵向裂纹17 焊缝纵向裂纹18焊缝纵向裂纹19 焊缝纵向裂纹20 纵向裂纹的表面特征是沿焊缝长度方向出现的黑线,它既可以是连续线条,也可以是间断线条。

纵向裂纹影像产生的原因是沿焊缝长度破裂而导致的不连续黑线。

二、热影响区纵向裂纹X光底片热影响区纵裂1 热影响区纵裂2 热影响区撕裂呈线性黑色锯齿状,平行于熔合线,穿晶扩展,表面无明显氧化色彩,属脆性断口的延迟裂纹。

焊缝横向裂纹示意图三、焊缝横向裂纹X光底片焊缝横向裂纹1 焊缝横向裂纹25焊缝横向裂纹3 焊缝横向裂纹4焊缝横向裂纹的表征是横在焊接影像上的一根细小黑线(直线或曲线),它产生的原因是由焊缝上的金属破裂引起的。

当焊接应力为拉应力并与氢的析集和淬火脆化同时发生时,极易产生冷裂纹。

四、母材裂纹X光底片母材裂纹1 母材裂纹2裂纹:材料局部断裂形成的缺陷。

裂纹的分类方法:按延伸方向可分为纵向裂纹、横向裂纹、辐射状裂纹;按发生部位可分为焊缝裂纹、热影响区裂纹、熔合区裂纹、焊趾裂纹、弧坑裂纹、母材裂纹;按发生条件和时机可分为热裂纹、冷裂纹、再热裂纹。

无损检测射线底片缺陷评定

15

16

17

18

⑷未熔合:可分为坡口未熔合、焊道之间未熔合、单面焊根部 未熔合。 ①坡口未熔合:按坡口型式可分为V型坡口和U型坡口未熔合: A.V型(X)型坡口未熔合:常出现在底片焊缝影像两侧边缘区 域,呈黑色条云状,靠母材侧呈直线状(保留坡口加工痕迹), 靠焊缝中心侧多为弯曲状(有时为曲齿状)。垂直透照时,黑 度较淡,靠焊缝中心侧轮廓欠清晰。沿坡口面方向透照时会获 得黑度大、轮廓清晰、近似于线状细夹渣的影像。在5×放大 镜观察仍可见靠母材侧具有坡口加工痕迹(直线状),靠焊缝 中心侧仍是弯曲状。该缺陷多伴随夹渣同生,故称黑色未熔合, 不含渣的气隙称为白色未熔合。垂直透照时,白色未熔合是很 难检出的。如图23所示。 B.U型(双U型)坡口未熔合:垂直透照时,出现在底片焊缝影 像两侧的边缘区域内,呈直线状的黑线条,如同未焊透影像, 在5X放大镜观察仍可见靠母材侧具有坡口加工痕迹(直线状), 而靠焊缝中心侧可见有曲齿状(或弧状),并在此侧常伴有点 状气孔。黑度均匀,轮廓清晰,也常伴有夹渣同生,倾斜透照 19 时,形态和V型的相同,如图24所示。

2

1.2缺陷在底片上成像的基本特征

1.2.1圆形缺陷 ⑴气孔:在焊缝中常见的气孔可分为球状气孔、条状气孔和 缩孔。 球状气孔:按其分布状态可分为均布气孔、密集气孔、链状 气孔、表面气孔。球孔,在底片上多呈现为黑色小圆形斑点, 外形较规则,黑度是中心大,沿边缘渐淡,轮廓清晰可见。 单个分散出现,且黑度淡,轮廓欠清晰的多为表面气孔。密 集成群(5个以上/cm2)叫密集气孔,大多在焊缝近表面, 是由空气中氮气进入熔池造成。平行于焊缝轴线成链状分布 (通常在1cm长在线有4个以上,其间距均≤最小的孔径)称 为链状气孔,它常和未焊透同生。一群均匀分布在整个焊缝 中的气孔,叫均布气孔,见图10示。

焊缝、铸件缺陷及伪缺陷在X射线底片上影像特征的分析

焊缝、铸件缺陷及伪缺陷在X射线底片上影像特征的分析樊星明一. 单个气孔(分散气孔)1. 特征和分布状态单个气孔缺陷在焊接内部多呈单一状态均匀分布,在焊缝上部,气孔体积不大,呈球状或椭圆形,表面光滑。

2. X射线检测单个气孔与X射线底片上能清晰地显示出气孔的球状,椭圆状轮廓,由于经常采用射线方向与焊缝纵向垂直的透照方法,我们在底片上看到的都是气孔的正投影图象,所以,在X射线底片上都不能反映单个气孔缺陷在焊缝横向所处位置,即不能说明单个气孔是在焊缝的上部、中部或下部。

3. 形成原因A 焊接前未将焊缝坡口处金属上的铁锈、油污和油漆等清理干净。

B 电焊条潮湿,水分在电弧高温作用下分解成氢气和氧气等气体,溶解于液态金属中,此时若焊缝中液态金属凝固过快,熔解气休不能及时自焊缝中逸出。

C 由于电弧加热母材温度不够高,焊接速度又过快等不合理工艺因素影响。

二. 链式气孔缺陷1. 特征与分布状态链式乞孔在焊缝中呈一直线分布,气孔边沿相互衔接,状如链条,链的中心与焊缝轴线平行。

在埋弧焊中带出现在母材与焊缝之间。

在单面对接焊缝中常出现在焊接底部,链式乞孔缺陷很容易和未焊透缺陷混淆。

为了与未焊透缺陷区别,链状乞孔又称细线气孔。

在焊缝边沿的纵剖面上可以看到链状气孔,在母材与焊缝分界面上呈链环状影像。

在焊缝横剖面上链状气孔是呈单个分布,并有一定距离。

链状气孔之所以有以上所述的分布状态是由于母材与焊缝边界处冷却速度大,液态金属在此处受母材激冷,首先在此处凝固。

而氢气泡在固相表面上形成时消耗的功又小,因此氢气在熔池中析出即在此处元集形成气泡,来不及逸出。

2. X射线检测链式气孔缺陷在X射线底片上能清晰地显示出来,有的链环状分布,连续长度有30mm以上有的则呈断链状。

一段一段分布在焊缝与母材边沿部位底片上呈暗色图像,在链的边沿可清楚扯到气孔圆形轮廓。

3. 形成原因主要是由氢引起的,氢来源于潮湿的助熔剂和没有充分干燥的焊条涂料中的水分。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

焊缝中缺陷的种类和射线底片上成像特征

2010-04-24 19:07:01| 分类:默认分类|举报|字号订阅

1 裂纹

1.1 裂纹的种类

1.1.1 按强度分类

1)宏观裂纹

2)微观裂纹

3)超显微裂纹

1.1.2 按裂纹产生的温度

1)热裂纹

2)温裂纹

3)冷裂纹

1.1.3 按裂纹的方向

1)纵向裂纹

2)横向裂纹

3)弧坑裂纹(星型裂纹)

1.2 裂纹产生的位置

裂纹不仅在焊缝金属中产生,在母材的热影响区也会产生,因此评定时不仅要注意焊缝,还要仔细观察热影响区。

1.3 裂纹的特征

1)黑细线条,略带曲齿及波状细纹,两端尖细,黑度逐渐淡漠消失;

2)裂纹呈一条直线细纹,轮廓分明,两端常较尖细;中部稍宽不大含有分枝,边缘没有松状现象;

3)放射性裂纹,黑度较浅。

2 未熔合

2.1 分类

1)坡口未熔合

2)层间未熔合

2.2 缺陷特征

1)坡口未熔合

1.1)缺陷发生在焊缝中心距边缘1/2处左右;

1.2)多数是单条或断续状阴影,即使是连续的,也不会太长;

1.3)线条比较宽,黑度不太均匀,如果射线束沿着坡口方向透照时,则一侧黑度较高,并笔直线条,另一侧边缘不规则,阴影较浅。

2)层间焊缝金属未熔合

2.1)多是薄片状分布在焊缝金属的层间内;

2.2)阴影浅薄,黑度不均匀;

2.3)线条较宽,断头不规则;

2.4)块状

3 未焊透

3.1 分类

1)根部未焊透

2)中间未焊透

3)无坡口未焊透

3.2 缺陷特征

1)根部未焊透位于焊缝中间,形貌是笔直一条黑线,线条连续或断续;

2)呈条状或带状,其宽窄取决于对缝间隙的大小,如对缝较小,会成一条黑线,但无尾梢;

3)阴影的黑度均匀,轮廓明显,当有其他缺陷时,宽度和黑度会有变化,但线条本身仍是一条直线。

4 气孔

4.1 分类

4.1.1 按形状分类

1)单个球状气孔

2)链状气孔

3)密集气孔

4)虫状气孔

5)条状气孔

6)针状气孔

4.1.2 按位置分类

1)内部气孔

2)表面气孔

4.2 缺陷特征

4.2.1 手工电弧焊气孔

1)多是圆形或近似圆形的小黑点;

2)黑度中心较大,并均匀向边缘减小;

3) 气孔阴影,边缘轮廓不太明显,原因是气孔在焊缝内部成球形空隙,沿射线中心厚度改变量较大,周围部分较小,透射强度不同所致。

4.2.2 自动焊的气孔

1)气孔较大,圆形或卵形;

2)黑度较大,边缘轮廓明显,也有的不明显;

3)阴影有时呈两个同心圆或偏心圆,中心黑度较大,这实际上是呈圆柱形或圆锥形的气孔,主要是射线束与缺陷倾斜或缺陷本身倾斜或缺陷重叠;

4)底片上成浅淡的圆影痕,熟称夹珠;

5)底片上小而特黑的阴影,直径较小,轮廓清晰,可能是针孔;

6)呈锥形阴影,由粗到细均匀减小,有时略弯曲,黑度大小都有可能,可能是虫孔;

7)气孔呈蜂窝状,数目较多,直径大小不一,黑度深浅不均,轮廓有的清晰,有的模糊,使密集气孔的特征;

8) 链状气孔,气孔沿着焊缝平行分布,特征与气孔相同;

9)条状气孔,气孔沿焊缝方向分布,中心较黑或黑度模糊,两端圆弧状,常伴随虫状气孔。

5 夹杂或夹渣

5.1 分类

5.1.1 按缺陷形成的机理

1)熔剂夹渣

2)氧化物夹渣

3)金属夹渣

5.1.2 按缺陷的形状

1)单个点状夹渣

2)条状夹渣

3)链状夹渣

4)密集夹渣

5.2 缺陷的特征

1)小点状夹渣:底片上一个或多个小黑点,形状不规则;

2)条状夹渣:沿着焊缝方向分布,产生于焊缝的中部或边缘,阴影形状不规则,宽窄不一,带有棱角,不成直线,线条较宽,轮廓清晰,黑度较浅;

3) 层间或坡口夹渣,黑度不一,线条较浅,不成直线,阴影呈宽而淡糊的粗线条,轮廓不明显,黑度不均匀或线条状;

4)链状夹渣:与焊缝轴平行,似一直线,间距较小而不等,外形不规则,端头有棱角,黑度较均匀。

6 夹钨

6.1 分类

2)块状

3)点状

6.2 特征

白色透明的圆点或条状,轮廓清晰。

7 咬边

7.1 分类

1)内咬边

2)外咬边

3)内外咬边

7.2 缺陷特征

1) 根部的内咬边,在底片上偏离焊缝中心;

2)外咬边在母材与焊缝边缘处;

3)阴影的形貌呈弯曲平行于焊缝,线条粗细不等,黑度不均匀,有深有浅,轮廓不明显。

8 焊瘤

8.1 分类

1) 内焊瘤

2) 外焊瘤

8.2 缺陷特征

1)稍偏于焊缝中心;

2)边界较明晰黑度低于木材的圆形、椭圆形或块状

9 凹坑

9.1 分类

2)外凹

9.2 缺陷的特征

1)一般位于焊缝的中心,呈现状平行于焊缝,中部黑度较大,逐渐向周围边缘减小,轮廓一般不明显;

2)断头

10 烧穿

10.1 缺陷特征

1)形状不一,黑度较高的影像;

2)大多位于焊缝的中部。