集装箱岸桥功能扩展改造(液压矿石抓斗)

自动化双小车岸桥中转平台自动拆装扭锁技术改造

自动化双小车岸桥中转平台自动拆装扭锁技术改造1 引言集装箱扭锁拆装是码头现场作业生产中的重要环节,随着集装箱海运量的不断增长,船舶大型化趋势日渐明显,船舶在港口的单航次装卸量越来越大,传统人工拆装扭锁方式阻碍了码头作业效率的提升,发展应用自动拆装扭锁技术已成为集装箱码头未来的发展方向[1]。

2 自动拆装扭锁技术现状目前,船用集装箱扭锁的使用情况十分复杂,扭锁具体构造在国际上没有统一的标准。

根据我国相关标准,集装箱扭锁可以大致分为分体式、整体式、半自动式和全自动式。

考虑到存在一些固定式连接锁,需要人工拆卸的集装箱扭锁至少有6大类共100余种。

由于船公司间的竞争关系,不同船公司的集装箱扭锁形式往往不同;由于不同船舶的投产时间各不相同,以及不同船公司合营同一条航线等原因,同一航线不同船舶的集装箱扭锁形式也可能不同;甚至对于同一船舶来说,集装箱扭锁耗损后补充的扭锁未必与原来的扭锁相同,从而造成同一船舶上装有不同形式的集装箱扭锁。

此外,由于加固要求不同,同一集装箱不同锁眼的扭锁形式也不尽相同。

例如,对于甲板上方双20 ft集装箱来说,其外部两角的扭锁与内部两角的连接锁形式完全不同。

由此可见,开发可以全兼容的自动化扭锁拆装装置的难度极大。

1.3 观察指标①医院感染防控情况:记录实施前后医院感染发生率、多重耐耐药发生率、医疗纠纷发生率、患者满意率情况。

患者满意率采用自拟的《患者满意度调查问卷》进行评价,问卷共10个条目,每个条目采用1~4级评分法,总分>30分为满意。

②护士医院感染防控知识:采用自拟的《护士医院感染防控知识调查问卷》进行评价,包括感染科护士院感流行处置知识、病房院感预防与控制知识、感染重点项目管理知识、手卫生知识、院感防控知识,护士所有知识答对则为知晓。

目前,国外多家公司均设计制造出概念自动化扭锁拆装装置,并进行了一系列工业试验。

其基本原理相似,均采用机械臂模拟人手旋转扭锁的下部,通过连轴带动扭锁的上部,进而实现扭锁拆装。

桥式抓斗卸船机 课件

02

桥式抓斗卸船机结构

主梁结构

主梁是桥式抓斗卸船机的主体结构, 通常采用大型钢梁或混凝土结构制成, 主要承受抓斗、物料和自重的重量。

主梁的截面形状和尺寸根据受力情况 计算确定,以确保足够的承载能力和 稳定性。

主梁的跨度较大,通常在30-50米之 间,根据卸船机的规格和设计要求而 定。

门架结构

门架是桥式抓斗卸船机的重要组成部分,通常采用钢框架结构,用于支撑和固定运 行机构和抓斗。

03

等因素。

其他辅助部件

其他辅助部件包括电气控制系统、 安全装置、润滑系统等,用于实 现桥式抓斗卸船机的自动化控制

和安全运行。

电气控制系统包括控制柜、传感 器、电缆等,用于控制各部件的

运动和监测设备的状态。

安全装置包括限位开关、缓冲器、 安全绳等,用于防止设备超载、 过载或人员伤亡等事故的发生。

03

环保技术应用

为满足环保要求,桥式抓斗卸船机将采用低排放、 低噪音技术,优化液压系统和润滑系统,降低对 环境的影响。

未来市场前景与展望

市场需求持续增长

随着全球物流业的快速发展,散货装卸市场对桥式抓斗卸 船机的需求将持续增长,尤其在亚洲、非洲等地区的增长 潜力巨大。

竞争格局变化

随着技术的不断进步和市场的变化,桥式抓斗卸船机行业 的竞争格局将发生变化,技术创新能力强、产品质量可靠 的企业将更具竞争优势。

如有问题应及时处理。

电气系统故障

如遇到电气系统故障,应检查电 气线路是否正常,电气设备是否 损坏,如有问题应及时修复或更

换。

04

桥式抓斗卸船机安全注意事项

安全操作规程

操作前检查

在开始操作前,应检查桥式抓斗卸船机的所有部 件和系统,确保其正常、安全运行。

双起升岸边集装箱起重机小车改造

双起升岸边集装箱起重机小车改造李恩德宁波大榭招商国际码头有限公司㊀㊀摘㊀要:为适应大型船舶的装卸要求,提升岸边集装箱起重机的起升高度,提出将双起升岸桥改造为单起升岸桥的方案,介绍了小车改造方案的应用,论证改造后的岸桥整机稳定性,分析了改造效果及经济性㊂结果表明,经过改造,可在一定程度上提升岸桥的作业能力;方案成本较低㊁工期较短,可为类似设备的改造提供借鉴㊂㊀㊀关键词:双起升岸边集装箱起重机;小车改造;起升高度;稳定性;经济性Trolley Modification of Double-lifting Quayside Container CraneLi EndeNingbo Daxie China Merchants International Terminal Co.,Ltd.㊀㊀Abstract:In order to meet the loading and unloading requirements of large ships and increase the lifting height of quayside container cranes,a scheme to transform a double-lifting quayside crane into a single-lift quay crane is proposed. The application of the trolley modification scheme is introduced,and the stability of modified quay crane is demonstrated. The effect and cost-effectiveness of the modification are analyzed.The results show that the operation capacity of the quay crane can be improved to a certain extent after the transformation.The scheme has a lower cost and shorter construction peri-od,which can provide a reference for the transformation of similar equipment.㊀㊀Key words:double-lifting quayside container crane;trolley modification;lifting height;stability;cost-effectiveness1㊀引言宁波大榭招商国际码头(简称大榭招商码头)现有16台岸边集装箱起重机(以下简称岸桥),其中4~7#岸桥起升高度为43m,15~16#岸桥起升高度为49m(2016年投用),其余10台起升高度均为41 m㊂根据我司码头规划,1~3#泊位靠泊大型船舶,4#泊位靠泊小型船舶㊂随着超大型船舶航次的逐年增加,起升高度43m的4台岸桥只能覆盖2#㊁3#泊位作业范围,无法满足1#泊位超大型船舶作业要求㊂经计算,靠泊我司的最大船舶在全空箱㊁设计水位工况时,岸桥作业起升极限高度需达46.76m㊂为满足生产需要,对岸桥加高和侧面吊具进行调研,初步得出结论:通过安装侧面吊具,起升高度提高3.7m,基本上可以满足该船舶在2#㊁3#泊位的作业要求㊂但是1#泊位岸桥起升高度仅为41m,即使采用侧面吊具,其起升高度也无法满足超大型船舶的作业要求,需进行岸桥加高改造或者采购起升高度更高的岸桥㊂为获取更加合理的方案,通过技术图纸核算,我司双起升岸桥(10~14#)大梁净空高度为49.3m,而4~7#岸桥大梁净空高度为48.3m,由于双起升岸桥主小车结构复杂,起升高度比4~7#岸桥低㊂经过理论计算,如将双起升岸桥小车进行改造,其起升高度可在41m基础上提升3m,即起升高度可达44 m,再配合侧面吊具,便可满足1#泊位生产需求㊂经过技术论证和经济可行性分析,对2台双起升岸桥进行了小车改造,有效地提高了岸桥的起升高度,增加了前伸距㊂改造后的岸桥性能更加稳定,维护成本更低,用最短的时间㊁最少的改造成本解决了岸桥作业存在的瓶颈,提升了船舶作业效率㊂2㊀小车改造方案介绍2.1㊀更换小车架总成此次改造主要是把原来的小车架拆除,换成单起升的小车架总成,保留原有的司机室,拆除副起升机构㊁双吊具上架连接机构,调整相关的附属机构位置,更换司机室联动台,修改程序等,以实现既定的功能㊂改造后,起升高度由原来的41m提高到44m,前伸距由63m增加到65m㊂小车改造前后示意图见图1㊂2.2㊀起升卷筒绳槽核算主起升机构卷筒直径1480mm,每个角的绳槽11图1㊀改造前后对比示意图32圈,预留安全圈数3圈,卷筒绳槽可用起升高度=(32-3)/2ˑ1.480ˑ3.1416=67.4m,改造后起升高度为44+18=62m,卷筒绳槽圈数满足改造要求㊂2.3㊀轮压及稳定性核算小车改造后,整机减少重量约104t,每轮平均减少3t㊂起升安全载荷由双起升吊具下80t减少至吊具下65t,有效的减少了整机重量㊁小车重量㊁吊具上架㊁吊重等引起的轮压㊂经核算,改造后轮压和稳定性均满足要求㊂轮压核算见表1㊂表1㊀小车改造后轮压计算(节选)工作工况:大梁放平,小车位于外伸距自重系数载荷名称海侧A门腿轮压/kN海侧B门腿轮压/kN陆侧C门腿轮压/kN陆侧D门腿轮压/kN1.0DL整机自重549.8556.4521.2539.3 1.0TL小车自重55.155.1-34.7-34.7 1.0LS吊具㊁上架自重32.132.1-20.9-20.9 1.0LL吊重116.1116.1-75.4-75.40.0IMP冲击载荷0.00.00.00.01.0WLO(角度风α)工作风载荷-71.783.6-62.750.8总计681.4843.4327.4459.0最大轮压843.4459.0许用工作轮压970.0非工作工况:大梁仰起,非工作风自重系数载荷名称海侧A门腿轮压/kN海侧B门腿轮压/kN陆侧C门腿轮压/kN陆侧D门腿轮压/kN1.0DL整机自重418.0424.6653.0671.1 1.0TL小车自重 6.2 6.214.314.3 1.0LS吊具㊁上架自重2.6 2.68.68.6 1.0WLS(海侧往陆侧)非工作风载荷-206.0-206.0206.0206.0总计220.7227.4881.9900.0最大轮压227.4900.0许用非工作轮压1060㊀㊀整机稳定性核算见表2㊂表2㊀小车改造后整机稳定性核算(节选)工况:大梁放平,小车位于外伸距自重系数载荷名称稳定力矩/kNm倾覆力矩/kNm0.95DL整机自重296920.61.00TL小车自重-30859.6 1.40LS吊具㊁上架自重-18000.0 1.40LL吊重-65000.0总计282074.6-147059.6稳定性系数 1.92非工作工况:大梁仰起,小车位于停机位置,垂直大车轨道非工作风速(由海侧吹向陆侧)自重系数载荷名称稳定力矩/kNm倾覆力矩/kNm0.95DL整机自重235921.11.00TL小车自重2645.51.40LS吊具㊁小车架自重1458.01.40WLS非工作风载荷-115354.3总计228228.5-132657.5稳定性系数 1.723㊀小车改造实施3.1㊀小车机械改造步骤提前制作好小车总成,到货验收后启动现场改造㊂改造前,制定好施工计划与进度表,编制施工风险与应急预案,确保改造任务顺利完成,减少施工对现场船舶装卸作业的影响㊂此次小车总成的吊装租用1200t浮吊完成,需要确定好吊装时间㊂拆除旧小车总成多余机构和主副起升钢丝绳㊁主副吊具上架等㊂提前做好浮吊的海事报备,浮吊在指定的海域待命㊂小车开到大梁最前端,拆除小车钢丝绳㊁小车防跳结构㊁拖令电缆㊁大梁前端护栏等,浮吊到位后把小车架连同司机室吊装放到地面21准备的胎架上㊂把旧小车架上的司机室㊁吊具电缆总成㊁水平轮㊁起升滑轮组等备件拆装到新小车架上,再用浮吊把小车总成吊装到位㊂安装起升㊁小车钢丝绳,前大梁小车车档移位,司机室跳水平台㊁维修平台抬高,安装小车架附属机构㊂3.2㊀小车电气改造对小车的电气控制部分改造内容见表3㊂表3㊀小车电气改造内容序号分项名称小项1硬件拆除电机拆除,驱动器㊁接触器柜㊁进线柜保留,实现主起升与副起升驱动器 用一备一 功能;改造时预留驱动器柜体拆除施工条件㊂2联动台改造主令手柄㊁GP触摸屏㊁座椅及底座保留,更换左右联动台箱体及按钮指示灯㊂3主起升接触器柜内部改造电机端子接线铜排㊁互锁回路㊁PLC反馈回路的变更和增加,其他柜内相关线路变更㊁相关柜内配线变更㊁相关柜内布置及结构变更㊂4副起升接触器柜内部改造电机端子接线铜排㊁互锁回路㊁PLC反馈回路的变更和增加,其他柜内相关线路变更㊁相关柜内配线变更㊁相关柜内布置及结构变更㊂5辅助控制柜内改造互锁回路㊁PLC反馈回路的变更和增加,其他柜内相关线路变更㊁相关柜内配线变更㊂6PLC柜内改造辅助控制柜内改造主/副驱动器通讯切换回路增加㊁主/副驱动器通PG切换回路增加㊁驱动器切换回路增加㊁驱动器切换互锁保护回路变更㊁PLC回路变更㊁其他柜内相关反馈信号线路变更㊁相关柜内配线变更㊂4㊀小车改造效果分析我司的双起升岸桥投用至今基本上只用到单起升功能,另外一套起升机构一直闲置,液压系统老化严重,故障率很高㊂改造后,小车㊁起升结构更加简单,不仅提高了起升高度,还降低了设备故障率㊂小车架及吊具上架重量大幅减少,有效降低了小车轨道和小车牵引钢丝绳的载荷,延长其使用寿命㊂4.1㊀改造成本对比对比岸桥加高㊁采购新岸桥,此次改造成本较低㊂3种改造方案的对比见表4㊂表4㊀小车改造增高与其它方式对比增加起升高度方式所需条件周期可加高范围费用适用性双起升岸桥小车改造+侧面吊厂家制造并现场改造,需对岸桥程序进行修改小车架制造周期90d,码头面现场施工20d㊂吊具侧面吊采购周期120d6.7m约345万人民币/台适用于1.8万TEU以内的船舶岸桥加高码头70m封闭岸线码头面施工50d左右10m以内约120万~150万美元/台可适用于后期更大的船舶新购岸桥在厂家制造制造期300d,码头面影响7d10m左右约1500万美元/台可适用于后期更大的船舶㊀㊀由于超大型船舶配载舱顶为空箱,小车改造后配合侧面吊,岸桥起升高度达到47.7m,基本满足作业要求㊂对比岸桥加高方案,小车改造方案加上侧面吊价格仅为岸桥加高方案的37.6%,且侧面吊可以灵活调配使用,提高利用率㊂新购岸桥价格为双改单配合侧面吊的33.3倍,且岸桥上岸后位置相对固定,不能灵活调配㊂对比岸桥加高,小车改造时间控制在20d内,对码头船舶作业影响较小㊂4.2㊀小车改造后的节能分析本次改造后,小车重量(含吊具及上架重量)减少42t,根据动能公式计算,改造后小车运行节能1.484kWh/Mov㊂改造后,2016年2台岸桥作业次数262072Mov,目前电价0.64元/kWh,故理论上改造后2016年2台岸桥小车运行节约金额为1.484ˑ262072ˑ0.64=248905.5元㊂起升㊁大车机构运行情况不好估算和对比,忽略不计㊂314.3㊀改造后节约维保成本改造后,每台岸桥每年节约的维保成本见表5㊂表5㊀小车改造后每台岸桥减少的维保费用项目数量单位单价/元每年频次金额/元副起升钢丝绳2根48493.80.548493.8钢丝绳润滑油1桶1863.235589.6 2#通用锂基脂1桶1884752 46#液压油 1.5桶3085.50.52314.125 320齿轮油3桶2700.90.32430.81钢丝绳更换人工费2次33000.53300钢丝绳润滑人工费1次60031800每年节约金额64680.335 4.4㊀其他作用改造后,小车自重减轻,小车后牵引钢丝绳寿命预计可由10万TEU延长至18万TEU,节约了钢丝绳的消耗成本㊂改造后,拆除的1套起升机构可以当备件,也可用在新购设备上,物尽其用,减少闲置浪费㊂5㊀结语通过小车改造,拆除了闲置的机构,提高了岸桥的起升高度,提升了岸桥的作业能力,与其他加高方式相比,节约了大量的改造成本,并降低了维保成本,具有很好的性价比,可进一步提升港口的竞争力㊂该改造方案可供其他码头参考借鉴㊂参考文献[1]㊀上海港机重工有限公司.港口起重机设计规范[M].北京:人民交通出版社,2007.李恩德:315812,浙江省宁波市大榭开发区D港区收稿日期:2020-06-03DOI:10.3963/j.issn.1000-8969.2020.05.004(上接第10页)计方案分别建立有限元模型进行应力计算和分析,进而对两种设计方案的有限元应力结果和理论计算许用应力结果进行分析对比㊂有限元采用三维实体单元建立计算模型,由于理论计算只计算卷筒中壳体部分的受力情况,所以模型中仅建立卷筒壳体模型,不包含法兰板部分㊂双层复合材料卷筒方案模型中,由于中间传力层处于3向受压状态,不会压溃,仅考虑其传力作用,模型采用多片结构形式㊂计算时在与卷筒壳体断面相连筒体处施加X㊁Y和Z3个方向的平动约束[4];加载在模型上的载荷为根据式(3)换算的等效载荷,数值大小为2CS(按整圈计算)㊂按算例中计算出的单壳体卷筒壁厚建模,分析获得模型应力最大值为332MPa,比理论计算式(6)中采用的许用应力323MPa值略高㊂考虑到有限元计算模型会有一定应力集中,有限元模型应力和理论公式计算可以认为是吻合的㊂按算例中计算出的双层复合材料卷筒壁厚建立模型,模型中最大应力为286MPa,比许用应力323 MPa低,更安全㊂模型应力比理论计算应力低是因为设计理念上两层卷筒壳体之间的传力层只传递载荷,并不需要承受压应力载荷;实际模型中间传力层采用混凝土材质,模型传力层有一定的刚性,还是承受了部分载荷,故而模型显示应力比许用应力低㊂理论计算中采用仅考虑传力作用的计算方式更加安全㊂6㊀结语随着超大型起重行业的发展,对起重绞车的牵引力和容绳量要求都越来越大,从而提出了双层复合材料卷筒的设计理念,改变了传统卷筒为了满足牵引力和容绳量,只能简单增加卷筒壁厚的设计方式㊂从结构形式入手:将卷筒结构形式方面由传统的单层壳体结构卷筒革新为双层壳体结构卷筒,内外2层结构之间通过微膨胀材料传力㊂该设计实现了卷筒壳体壁厚减半的效果,降低制作难度,满足浮吊㊁打桩机等工程领域的需求,同时也可为类似受力结构的设计提供借鉴㊂参考文献[1]㊀王禄祥.多层缠绕卷筒壁厚计算[J].工程机械,1981(3):39.[2]㊀肖汉斌,程贤福,陶德馨.卷筒壁厚设计方法探讨[J].港口装卸,2000(2):140-143.[3]㊀张质文,虞和谦,王金诺,等.起重机设计手册[M].北京:中国铁道出版社,2001:230-231.[4]㊀王建江,胡仁喜,刘英林,等.Ansys11.0结构与热力学有限元分析[M].北京:机械工业出版社,2008:273-275.王子贤:200125,上海市东方路3261号A栋305室收稿日期:2020-06-10DOI:10.3963/j.issn.1000-8969.2020.05.00341。

岸边集装箱起重机防雷电保护系统改进技术

岸边集装箱起重机防雷电保护系统改进技术当岸边集装箱起重机遭受雷击时会出现故障,本文分析了这种故障的产生机制,并且介绍了一般的岸桥防雷系统以及它的问题,针对问题又提出了改善方案。

标签:接闪;岸桥;避雷针;重量传感器;防雷保护系统;电涌保护1 前言集装箱码头装卸设备的一大主要组成部分便是岸边集装箱起重机,又称岸桥。

随着科技的高速进展,船舶也越来越往大型化的方向发展,对应的岸桥高度和向外延伸距离也越来越长,比如天津港欧亚国际岸桥的高度大约是43 m,而前大梁向外延伸大约66 m,在涨潮的时候,岸桥大梁最高点距地面约128 m,根据尖端放电的原理以及雷电选择特性,岸桥部位因此最容易遭受雷击。

据统计,在过去5年中,上海一家公司的11 台岸桥中有5 台次因雷击导致重量传感器严重损坏,直接造成的经济损失多达12.3万元,同时还会造成设备的停工(由于备件采购时间过长),这样就会导致设备长时间无法正常工作,因此我们有必要认真地熟悉岸桥防雷系统并对其中的缺陷进行改善。

2 岸桥防雷系统一套完整的岸桥防雷系统主要包含两个方面:一是外部防雷部分;二是内部防雷部分。

2. 1 外部防雷部分外部防雷部分主要是保护岸桥免受直接雷击损害。

因为集装箱码头上的最高位置正是岸桥,:而岸桥钢结构是一个完美的导体,所以根据尖端放电原理,它的前大梁或梯形架便是这个导体的尖端,尖端的电荷越是密集,尖端附近的电场就越强,这样岸桥钢结构的尖端就越容易形成放电,也即是岸桥遭受了雷击损害。

我们要规避这种直击雷造成的损害,就必须严格遵守JT556 - 2004《港口防雷与接地技术要求》,在岸桥上配备接闪器;引下线;接地装置等防雷装置。

如下图1 所示。

避雷针就是所谓的雷电接闪器,我们必须要把它安置在岸桥的梯形架及前大梁上。

当岸桥正常工作时,梯形架上的接闪器大约距离桥面82 m,而当岸桥涨俯仰时(非作业状态),避雷针大约距桥面128 m。

其中接闪器就是用于把被保护对象上方的闪电导引向自身,然后安全地泄入大地。

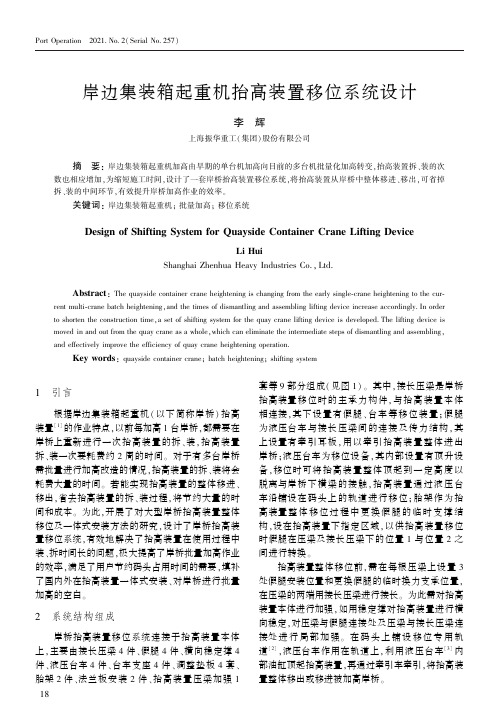

岸边集装箱起重机抬高装置移位系统设计

岸边集装箱起重机抬高装置移位系统设计李㊀辉上海振华重工(集团)股份有限公司㊀㊀摘㊀要:岸边集装箱起重机加高由早期的单台机加高向目前的多台机批量化加高转变,抬高装置拆㊁装的次数也相应增加,为缩短施工时间,设计了一套岸桥抬高装置移位系统,将抬高装置从岸桥中整体移进㊁移出,可省掉拆㊁装的中间环节,有效提升岸桥加高作业的效率㊂㊀㊀关键词:岸边集装箱起重机;批量加高;移位系统Design of Shifting System for Quayside Container Crane Lifting DeviceLi HuiShanghai Zhenhua Heavy Industries Co.,Ltd.㊀㊀Abstract:The quayside container crane heightening is changing from the early single-crane heightening to the cur-rent multi-crane batch heightening,and the times of dismantling and assembling lifting device increase accordingly.In order to shorten the construction time,a set of shifting system for the quay crane lifting device is developed.The lifting device is moved in and out from the quay crane as a whole,which can eliminate the intermediate steps of dismantling and assembling, and effectively improve the efficiency of quay crane heightening operation.㊀㊀Key words:quayside container crane;batch heightening;shifting system1㊀引言根据岸边集装箱起重机(以下简称岸桥)抬高装置[1]的作业特点,以前每加高1台岸桥,都需要在岸桥上重新进行一次抬高装置的拆㊁装,抬高装置拆㊁装一次要耗费约2周的时间㊂对于有多台岸桥需批量进行加高改造的情况,抬高装置的拆㊁装将会耗费大量的时间㊂若能实现抬高装置的整体移进㊁移出,省去抬高装置的拆㊁装过程,将节约大量的时间和成本㊂为此,开展了对大型岸桥抬高装置整体移位及一体式安装方法的研究,设计了岸桥抬高装置移位系统,有效地解决了抬高装置在使用过程中装㊁拆时间长的问题,极大提高了岸桥批量加高作业的效率,满足了用户节约码头占用时间的需要,填补了国内外在抬高装置一体式安装㊁对岸桥进行批量加高的空白㊂2㊀系统结构组成岸桥抬高装置移位系统连接于抬高装置本体上,主要由接长压梁4件㊁假腿4件㊁横向稳定撑4件㊁液压台车4件㊁台车支座4件㊁调整垫板4套㊁胎架2件㊁法兰板安装2件㊁抬高装置压梁加强1套等9部分组成(见图1)㊂其中,接长压梁是岸桥抬高装置移位时的主承力构件,与抬高装置本体相连接,其下设置有假腿㊁台车等移位装置;假腿为液压台车与接长压梁间的连接及传力结构,其上设置有牵引耳板,用以牵引抬高装置整体进出岸桥;液压台车为移位设备,其内部设置有顶升设备,移位时可将抬高装置整体顶起到一定高度以脱离与岸桥下横梁的接触,抬高装置通过液压台车沿铺设在码头上的轨道进行移位;胎架作为抬高装置整体移位过程中更换假腿的临时支撑结构,设在抬高装置下指定区域,以供抬高装置移位时假腿在压梁及接长压梁下的位置1与位置2之间进行转换㊂抬高装置整体移位前,需在每根压梁上设置3处假腿安装位置和更换假腿的临时换力支承位置,在压梁的两端用接长压梁进行接长㊂为此需对抬高装置本体进行加强,如用稳定撑对抬高装置进行横向稳定,对压梁与假腿连接处及压梁与接长压梁连接处进行局部加强㊂在码头上铺设移位专用轨道[2],液压台车作用在轨道上,利用液压台车[3]内部油缸顶起抬高装置,再通过牵引车牵引,将抬高装置整体移出或移进被加高岸桥㊂81Port Operation㊀2021.No.2(Serial No.257)1.接长压梁㊀2.假腿㊀3.台车支座㊀4.调整垫板㊀5.液压台车㊀6.横向稳定撑㊀7.胎架㊀8.法兰板㊀9.压梁加强图1㊀抬高装置移位系统总图3㊀系统工作原理该技术的原理是在码头前场或后场空闲区域选定一个固定的岸桥加高改造场地,将需加高改造的岸桥依次停放于此位置,通过移位系统,将抬高装置整体移进㊁移出被加高岸桥,实现流水线式的岸桥加高作业㊂岸桥进行加高作业时,岸桥抬高装置安装在岸桥门框内侧,抬高装置整体移出㊁移进岸桥时,需跨越岸桥下横梁㊁大车行走机构等障碍物(见图2)㊂移位过程中,根据抬高装置所处位置的不同,分别交替使用3组假腿[4]中的2组,以跨越障碍,将抬高装置从岸桥中整体移进㊁移出,具体过程如图2㊂图2㊀抬高装置初始位置3.1㊀准备工作抬高装置在加高完第一台岸桥后,通过装置中的液压油缸将挑梁下放,使抬高装置脱离与第一台岸桥的连接,并断开抬高装置与码头的电源连接,拆除其内部顶升用的液压管线,为抬高装置的整体移出作准备㊂在安装移位装置前,还需对抬高装置压梁局部加强,安装与假腿对接位置处的法兰板(此项仅在抬高装置首次移位时应用)㊂然后进行移位装置安装的准备工作,在抬高装置压梁下方的码头对应位置铺设移位用轨道,在抬高装置上相应位置安装接长压梁㊁假腿㊁稳定撑㊁液压台车等,将牵引车与移位系统牵引耳板连接,为液压顶升台车连接电源线㊂3.2㊀移位步骤初始状态下,移位系统的4台液压台车同步顶升,使抬高装置最低点接长压梁法兰板底面高出岸桥下横梁上表面㊂此时牵引车将抬高装置往陆侧牵引,至假腿位置1接近岸桥陆侧下横梁时,在抬高装置下放置临时支撑胎架(见图3)㊂位置1处台车下放,使抬高装置落在胎架上,将假腿从位置1处更换到位置2处㊂图3㊀抬高装置第一次更换假腿位置位置2处台车顶升,使抬高装置脱离临时支撑胎架,移除胎架,继续往陆侧牵引抬高装置至假腿位置2接近岸桥陆侧下横梁时,位置2处台车下放,使抬高装置落在岸桥陆侧下横梁上,将假腿从位置2处再更换到位置1处(见图4)㊂继续牵引抬高装置,使之完全脱离岸桥㊂至此,通过在指定位置设置临时胎架支撑和变换假腿位置的方式,实现对岸桥91港口装卸㊀2021年第2期(总第257期)下横梁㊁大车等障碍物的跨越,分步将抬高装置整体移出岸桥㊂图4 抬高装置第二次次更换假腿位置抬高装置移出后,已加高好的第一台岸桥接岸电,利用自身动力撤离码头加高作业区域,并将准备加高的第二台岸桥移至码头指定加高作业区域,由以上移出的逆过程将抬高装置从码头后场整体移入至拟加高岸桥内部㊂抬高装置到达指定安装位置后,液压台车下降,拆除台车㊂后续加高岸桥均按此过程依次进行抬高装置的移位与安装㊂4㊀牵引力计算针对抬高装置移位系统作业工况的计算,需根据抬高装置的重量㊁滚动摩擦系数㊁车轮轴摩擦系数㊁车轮轴直径㊁车轮踏面直径㊁附加阻力系数㊁牵引速度㊁启动时间㊁动力效应系数㊁最大工作风速㊁迎风面积㊁风与牵引方向的角度等参数来确定其总阻力F f [5]:F f =F m +F h +F w +F gh +F b (1)式中,F m 为滚动摩擦阻力,kN;F h 为启动惯性力,kN;F w 为风载荷,kN;F gh 为轨道间隙阻力,kN;F b 为斜坡载荷,kN㊂牵引阻力公式中,风载荷F w 可按式(2)计算:F w =0.0623V 2w A /1000(2)式中,V w 为设计风速,一般取13.8m /s;A 为起重机在其横向或纵向剖面上的侧投影面积,m 2㊂经计算,抬高装置牵引时考虑各种工况,总阻力F f 为207kN,即需用总牵引力不小于207kN 的牵引车对抬高装置进行移位牵引㊂5㊀系统特点在设计中,将移位系统有效地与抬高装置本体进行了对接,形成为一个整体㊂将假腿进行了两段式设计,对于不同高度的岸桥,只需调节假腿中的非固定段即可㊂根据海运要求,将移位装置各部件的外形尺寸设计成可满足集装箱运输的尺寸,方便在全球不同岸桥加高码头间进行运输和调配㊂根据抬高装置重量分布特点,对移位装置的假腿位置和临时托顶位置进行合理设置,将移位工况下支撑点对抬高装置结构本体强度的影响降到最低㊂根据移位时各种使用工况下的不同受力情况,对抬高装置本体进行了强度校核[6]并加强了局部结构㊁连接处的薄弱环节,并针对抬高装置下端自由㊁横向截面尺寸受限所导致的稳定性偏弱的状况,对抬高装置底部进行了横向稳定加强㊂岸桥抬高装置移位系统的应用,对于多台岸桥批量加高,抬高装置一次拼装到位,不再对其进行重新拆除及再拼装,将岸桥加高准备原本需要2周的工作量压缩到2天内完成,为加高作业节约了大量的时间和成本,极大减少了人工㊁设备的投入㊂进行加高作业时可灵活地在码头前㊁后场选取加高场地,将需加高的岸桥移至固定加高场地进行批量加高,使加高作业对码头正常使用的影响降到最低㊂且移位系统全地面操作,免去了吊车装㊁拆等多项高空工序,不用考虑天气影响(如风力6级以上不能作业),可实现全天候作业㊂6㊀结语岸桥抬高装置移位系统为振华重工首创,本技术已获中华人民共和国国家知识产权局实用新型专利,专利号:ZL202021247211.2㊂抬高装置移位系统是岸桥抬高装置的重要配套件,有效地解决了抬高装置在使用过程中装㊁拆时间长的问题,实现了抬高装置整体安装,具有安装方便㊁节约时间㊁使用高效的特点㊂至今,振华重工已在多地码头运用移位系统进行桥吊批量加高,大大提高了加高作业效率,取得了可观的经济效益㊂参考文献[1]㊀李辉,冯腊初.钢绞线式新型集装箱岸边起重机抬高装置设计[J].起重运输机械,2020(7):36-41.[2]㊀张涛,严俊,高义超.大型卸船机整机滚装上岸施工技术[J].中国港湾建设,2014(11):51-54.[3]㊀朱建国,伦灿章.重大件海上整机运输技术[J].中国港湾建设,2017(2):68-73.[4]㊀李刚,刘峻.3E-PLUS 岸桥辅助工装整机运输技术研究[J].中国水运,2017(8):48-50.[5]㊀GB /T 3811-2008.起重机设计规范[S].[6]㊀GB50017-2003.钢结构设计规范[S].李辉,200125,上海市浦东新区东方路3261号收稿日期:2020-10-22DOI:10.3963/j.issn.1000-8969.2021.02.0062Port Operation㊀2021.No.2(Serial No.257)。

岸桥加高加长项目技术优化

岸桥加高加长项目技术优化【摘要】本文研究了在岸桥加高加长改造中可以优化的技术环节,从几个方面剖析了施工中能提升效率、降低成本的改进思路,对岸桥的加高加长改造的施工起到了降本增效的作用。

【关键词】岸桥改造、加高加长、技术优化前言随着集装箱船的大型化发展,为了满足当前世界超大型船舶的装卸高度、宽度的需求,部分码头现有岸桥的装卸能力需要进一步提升。

上海振华重工与时俱进,不断根据市场、用户需求对岸桥设备进行改造升级,提出对码头岸桥加高加长升级改造。

以广州南沙项目为例,其改造内容是整体结构加高10米,起升高度达到52米,前大梁加长2.5米达到67.5米,使得岸桥可满足当前世界最大的2.3万TEU船舶的装卸需求,进一步稳固了振华在港机改造事业的领先地位。

在此前提下,对岸桥升级改造的技术优化就具有较大的意义。

一、几种岸桥加高加长技术对比岸桥前大梁加长通常有两种方式,即在地面加长前大梁,和在空中加长前大梁。

其中,地面加长的方式是采用浮吊将前大梁吊下,吊装至地面,然后在地面上对前大梁需要加长的部位进行切割,添加加长段。

该方法需要用到较多的胎架,且起重设备、工装成本较高,对施工场地的占用也增加不少。

该方法的优势在于工期更快,且避免了高空施工,相对来说安全性更高。

而前大梁空中加长技术则属于全球首创,即通过设计专用工装小车平台,通过原岸桥小车作为驱动,可以将工装小车平台自主滚动到大梁头部,从而实现岸桥前大梁的空中加长。

相比在地面加长前大梁,空中加长技术的应用有效节约了项目的施工成本,大大减少了对码头泊位、后方堆场的占用及对码头生产的影响,施工过程安全、可靠、高效。

图1 空中加长技术示意岸桥加高一般是指岸桥的门腿添加加高段,加高位置一般也有两种选择,一种是加在门框顶部,另一种则是在联系梁下方。

第一种方式需要用到大型的起重设备,成本高昂,场地占用时间长,只有将待改造岸桥运输回生产基地时会选择此种方法。

一般我们比较常规的做法是第二种,即在联系梁下方增加立柱加高段。

岸边集装箱起重机半自动改造

岸边集装箱起重机半自动改造连磊;王凤【摘要】为了提高岸边集装箱起重机(简称岸桥)在码头作业中的生产效率和安全性,降低操作人员劳动强度,对盐田港岸桥进行了半自动改造.改造后的半自动操作消除了手动操作可能存在的碰撞危险,降低了电气冲击,提高了设备的安全性能及利用率,延长了其使用寿命.【期刊名称】《港口装卸》【年(卷),期】2018(000)005【总页数】4页(P26-29)【关键词】岸桥;半自动作业;防摇控制器;PLC【作者】连磊;王凤【作者单位】华电重工股份有限公司;华电重工股份有限公司【正文语种】中文1 引言岸桥操作流程比较频繁,需手动操作,司机劳动强度大。

随着电气控制技术的快速发展,盐田集装箱港口业主对岸桥提出了半自动作业的要求,以提高岸桥的生产效率和安全性,降低司机的劳动强度[1-2]。

在半自动操作中需要注意的事项主要有:在自动运行过程中任何手柄离开零位,运行自动停止,这时由于半自动控制系统被切开,系统不能进行防摇摆控制,吊具将以自动运行停止时的摆幅前后摆动;当起升高度达到原机主系统所设定的安全减速区后,不能进行半自动操作;未设置必要的运行参数及安全参数时,不能进行半自动操作;当目的位置与系统所记录的位置不一致时,吊具(或者吊着集装箱)将不能准确停到目的位置的正上方,而且还可能会使系统的数据进行错误的更新,因此必须时时确保每个操作的准确性,若出现该情况,只能手动操作到目的位置,且需要在开闭锁动作前设定好正确的位置,以便系统准确记录相关数据;自动运行过程中,不能重复设置与此次运行相关的按钮。

2 防摇算法岸桥半自动控制系统主要由岸桥PLC系统、上位机系统、防摇控制器及摄像系统、防碰撞系统和机器视觉辅助系统等分系统构成。

防碰撞扫描传感器和视觉传感器的信号通过串口与PLC 自由编程模块通讯,防摇控制器和上位机由ProfiBus现场总线通过DP/DP Coupler与岸桥主PLC进行通讯。

系统的基本操作由岸桥主PLC系统完成,包括安全保护、起升、小车、俯仰和大车等操作。

岸桥小车张紧系统摆臂铰点改造

岸桥小车张紧系统摆臂铰点改造余德汉;张广智【摘要】阐述了岸桥小车张紧机构的工作原理,针对小车张紧摆臂铰点承受的冲击力大,导致铰点轴件、铜套、铰点底座轴孔磨损等问题,通过观察分析,从维修工期、成本控制、维修便利性出发,确定了张紧摆臂铰点结构改造方案.【期刊名称】《港口装卸》【年(卷),期】2018(000)002【总页数】3页(P46-48)【关键词】岸桥;小车张紧系统;摆臂铰点;结构改造【作者】余德汉;张广智【作者单位】广州港股份有限公司黄埔港务分公司;广州港股份有限公司黄埔港务分公司【正文语种】中文1 引言岸桥小车张紧系统安装在后大梁位置,采用液压油缸驱动,是小车机构的重要组成部分。

张紧油缸能保证钢丝绳一直处于张紧状态,且能消耗掉因小车工作而引起的钢丝绳变长量,确保小车在作业中平稳、安全运行。

张紧系统各结构件的良好状态直接影响到小车牵引钢丝绳的使用寿命与设备安全使用性能。

2 岸桥小车张紧系统结构特点与使用情况2.1 小车牵引钢丝绳缠绕情况小车钢丝绳牵引系统设在机器房中部,牵引卷筒外侧的一根钢丝绳,穿过机器房底盘出绳口,直通前大梁端部滑轮,改向后穿过运行小车海侧的均衡滑轮,转向180°按相反缠绕路径回到卷筒上固定。

卷筒内侧的另一根钢丝绳,穿过机房底盘出绳口,直通后大梁尾部的张紧装置滑轮,改向后绕入运行小车陆侧的均衡滑轮,转向180°按相反缠绕路径回到卷筒上固定。

完成缠绕后,调节陆侧方向的钢丝绳的长度,使张紧油缸的行程位置基本一致(见图1)。

图1 岸桥小车陆侧牵引钢丝绳缠绕图2.2 小车张紧系统结构特点小车张紧系统布置在后大梁联系梁平台处,位置与小车牵引钢丝绳走向对应,整体钢结构包括张紧油缸、杠杆摆臂、铰点支座、张紧滑轮[1]。

如图2所示,小车牵引钢丝绳往前拉力作用于摆臂下方张紧滑轮上,利用中间铰点支撑,通过杠杆摆臂将钢丝绳作用拉力传递到摆臂上方的张紧油缸上。

在小车的启动和制动过程中,小车钢绳受到的张力会随着运行阻力、惯性力和风力的变化而变化,系统通过张紧油缸跟随小车钢丝绳拉力大小变化进行伸缩动作,使钢丝绳时刻处于张紧状态,以保证小车正常运行。

岸边集装箱起重机滚装方案的设计

岸边集装箱起重机滚装方案的设计袁晓晨【摘要】Gave a discussion on the advantages of the quayside container crane in Ro-Ro transportation and the safety of the process in the designed Ro-Ro scheme applied for quayside container crane was calculated.At the same time,it also gave the analyses on the scheme for fixing of the crane in the ship.%论述了岸边集装箱起重机整机滚装运输的优势,设计了一种岸边集装箱起重机滚装方案,并对工艺的安全性进行了计算,同时分析了起重机的海固方法.【期刊名称】《机械制造》【年(卷),期】2017(055)009【总页数】2页(P88-89)【关键词】起重机;滚装;设计【作者】袁晓晨【作者单位】太重(天津)滨海重型机械有限公司天津300457【正文语种】中文【中图分类】TH24;U653.921岸边集装箱起重机简称岸桥,是港口码头广泛使用的集装箱装卸设备。

随着港口集装箱吞吐量的增加,岸桥的需求量也在不断增长。

各港口机械设备制造公司为了提高自身在行业中的竞争力,在保证产品质量的前提下,为尽量减少制造和安装成本,采用岸桥整机滚装方法,缩短现场安装调试时间,节约成本[1]。

1 岸桥整机滚装优势岸桥整机滚装主要利用岸桥的行走机构,通过卷扬机牵引,使岸桥从制造码头滚装到运输船上,到达目的地后,采用同样的方法将岸桥滚装上岸。

岸桥整机滚装运输方案的优势如下[2-3]。

(1)提高设备安装调试效率。

充分利用生产厂家的人员、技术、设备和场地的优势及其它有利条件,降低安装调试出现问题的概率,缩短设备安装调试时间。

岸桥防风装置及其改造

表2 相邻车皮物料分配误差的影响因素及对策影响因素对 策因设计原因,当装至设定值时, PL C控制翻板动作,改装下一节车皮,此时胶带上已计量的物料实际未进入预装车皮 计算料流经计量后到达车皮的时间,延迟翻板动作,使已计量的物料装至设定车皮翻板接指令开始动作到转换完毕,有一段时间对两节车皮同时给料,与设定要求不符,产生偏差 使料流均匀,将其控制在皮带秤设计范围内;使翻板转换迅速;改进液压系统,增大油缸推力,减少动作时间为屏蔽误动作,系统设定了几秒的延时,造成超载偏差,流量不同时,偏差亦不同 尽量缩短延时时间,同时在程序内部,据通常的平均流量值设定一负偏差,以消除其影响生,应加强设备维修保养,出现故障或故障隐患时及时维修,保证设备状态良好,不带病作业。

4 提高装车精度的措施影响装车精度的因素是复杂多样的,精度偏差往往是多种因素综合作用的结果。

应通过现象准确分析出各种影响因素,进而采取针对性措施。

主要措施如下:(1)定期对皮带秤进行检测、调校,保持设计安装条件和基本工作要求,并利用砝码、实物等进行校秤。

(2)对装车结果(检斤单)进行持续跟踪分析,若整列车装车量偏高或偏低,则按表1的方法进行调整;若整列车装车准确,单节车皮偏差过大,则依表2进行调整;若装车质量变化无规律,时好时坏,则首先要消除人为因素的影响,其次是及时排除设备故障,杜绝设备带病作业。

(3)对由于物料货类差异造成的偏差,则可针对主要货类进行调整,根据经验用修正值加以补偿。

(4)将技术手段与管理相结合,规范操作,并严格考核。

秦绪伟:276826,山东省日照市收稿日期:2005-11-16岸桥防风装置及其改造大连港集装箱股份有限公司 曹峻铭 王晓东 张晓东上海振华港机(集团)丰城制动器有限公司 聂春华1 概述防风方式不当、防风装置落后或操作不当等,会引起起重机被大风吹走、倾翻等严重的恶性事故,造成巨大的经济损失,甚至导致人员伤亡。

岸桥结构庞大,迎风面积大,如何保证其在各种风力作用下的安全,是岸桥设计中首先要考虑的问题,也是用户关注的焦点。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

集装箱岸桥功能扩展改造 技术研究报告 一、 技术方案论证 1、背景介绍 三突堤集装箱码头岸边集装箱设备额定起重量为65吨,外伸距为66米,吊具可以抓取双20英尺集装箱,工作性能稳定优良。为适应新的散货船舶的装卸要求,充分的利用码头水深条件和设备资源,应集团公司生产需要,我们公司承接了集装箱岸桥接卸散货的功能扩展改造。 2、 技术分析 a)、挂接抓斗类型的选型 抓斗按驱动方式大体分为两大类:机械式抓斗和液压式抓斗。我港散货(矿石、煤炭、粮食、化肥等)的装卸作业大都采用多用途门座式起重机挂接双绳机械抓斗来实现。机械抓斗具有结构简洁,生产率高,能适应较为恶劣的作业环境,应用广泛。通过支持钢丝绳和开闭钢丝绳实现开闭斗的动作,这就需要机械机构上能实现双机的同步和异步运行的功能。而我们的集装箱装卸桥虽然起升系统是双机系统,但是从机械结构和电气控制只能实现双机同步,不具备挂接双绳机械抓斗的可行性。另外,将集装箱岸桥改造成散货作业的模式在国内只有青岛港招商码头有过先例,我们在进行了调研考察之后,认为挂接液压式抓斗的改造方式是最为简洁的,电气控制的功能也较为容易实现。 b)、液压抓斗的动力提供 液压抓斗的动力来在于电机,由于液压抓取能力可达30吨。因此,电机采用了55KW三相异步电动机,容量较大。抓斗挂接在吊架下边,跟随小车系统运行,因此液压电机的动力提供只能来自小车架司机室。小车架及司机室主要用电设备有:吊具电缆卷盘电机2台、吊具油泵电机1台,空调、小车架投光灯、加热器等。小车架司机室的动力来源是由一根4*35mm2的托令电缆从电气房经过托令电缆系统传输的,如果吊架上挂接55KW的液压抓斗电机,动力线容量需要扩容。 c)、吊具电缆的复合利用 我们对其他港口的设备状况进行调研,其改造主要是重新安装一套新的吊具电缆:即从小车架到吊具上架重新布复合电缆,并且相应的增加一套电缆储缆系统。在抓斗作业模式工况下,原来吊具模式的电缆卷盘装臵废弃使用。我们通过对我港吊具电缆系统的分析研究,认为安装重新安装一套吊具电缆(提供动力线与控制线的复合电缆)一是成本很高,二是安装的储缆系统稳定性能不如原来的变频储缆系统。因此我们将原多芯吊具电缆进行改造,使其既能为液压电机提供三相380VAC的动力电,又能传输控制液压抓斗所需的控制信号。 d)、吊具模式与抓斗模式的快速切换 三突堤码头的岸桥接卸的货种不确定性,给我们的改造带来了极大的不便,由于我们是将吊具电缆改造成既传输动力信号又传输控制信号,那么系统在从抓斗模式切换到吊具模式需要对吊具上所有的控制线(56芯)逐芯归位,才能保证吊具工作状态正常化,因此在切换过程一方面耗时较长;另一方面,由于恢复的控制信号较多,如果接线错误会出现短路,烧损电气元件的现象。鉴于以上方面的原因,我们认为如果两种工作模式的接口改造为两套插座,需要执行哪种模式的工况,将插头接入便可将极大的缩短系统的切换时间,提高系统的稳定可靠性能。 3、 技术方案确定 通过对改造方案的可行性分析,我们确定了如下改造方案: 1) 利用solidworks对液压抓斗进行实体设计。确定合适的斗底板厚度,从而降低了斗的自重,提高了液压抓斗的抓取比; 2) 斗体制作采用先进的生产工艺。如数控下料CO2保护焊等先进设备、激光划线、整体镗孔等新工艺,降低焊接应力、减少焊接变形,保证焊缝质量及材料的强度、耐磨性提高,以达到设计要求; 3) 采用性能稳定优良的正压液控技术,防止环境中的粉尘等污物进入油箱,保证液压系统的清洁度; 4) 计算设备电气容量,设计电控改造的图纸; 5) 司机室动力输出的扩容,增加小车架司机室的动力供

给容量,敷设托令动力电缆; 6) 小车架快速切换屏插座的制作安装; 7) 小车架滑环箱的线路改造。我们将此处制作一套插头系统,可以实现吊具系统与抓斗系统的快速切换。 8) 控制程序的设计及调试。 二、 技术特性 1、液压抓斗的设计

模型结构图

1)设计参数 抓斗类型: 液压双颚瓣抓斗 斗容(m3): 17.5 m3 物料容重(t/m3): 1.5t/ m3 抓斗自重(kg): 17000 油缸行程: 1300mm 电机功率: 55Kw(380V、55Hz) 闭合时间: 25s 张开时间: 13s 最大工作压力: 25~28MPa; 打开高度: ~4856 mm 闭合高度: ~4850 mm 打开宽度: ~4921 mm 闭合宽度: ~4404 mm

2)斗体形式及其尺寸确定 1)、抓斗的质量及抓取能力系数: mG= Kz.Q=45000kg;(Q为起重机的起重量,Kz为抓斗自重系数) 2)、抓斗的自重分配: 颚板:G=0.45×16600=7470kg; 上承梁:G=0.21×16600=3486kg;

48564850492144043715下承梁:G=0.18×16600=2988kg; 撑杆:G=0.16×16600=2656kg; 3)、抓斗最大开度及斗体宽度 抓斗最大开度 L=34VK=4920mm K4-为抓斗最大开度系数 斗体宽度 B=33VK=31.25618=3280mm K3-为颚板宽度系数 4) 、抓斗颚板的侧面尺寸: 抓斗颚板的侧面形状如右图所示,由ABCDEFGA所围成的图形是理论容积侧面,由ABCDFGA所围成的图形是实际容积侧面 抓斗颚板的侧面积按后者计算 S=V/2B=3.17m2 α为颚板底背角;β为物料滑移角;γ为底板侧背角;ρ为散货自然坡角。 2、电气系统改造要求 线路要求: a、需要3根动力线,提供55kw电机直接启动电源AC380V b、控制线7根,分别用于: (1)泵站2个电磁阀的通断 3根 (2)到泵站油温信号 2根 (3)到泵站空压信号 2根 控制要求: a、具有电机启停控制系统 b、泵站2个电磁阀的通断控制。控制电压:AC220 V c、油泵温控:达到设定温度,电机停止工作。 控制电压:AC220 V d、空压信号:达到设定压力,系统报警或显示。 控制电压:AC220 V 3、岸桥电控系统改造 根据以上的技术要求以及码头设备的整体参数及性能,我们对供电容量、传输线路的测算、双系统的切换、控制电路的保护及控制功能的实现等几个方面进行了分析。 (1).功率计算 安装抓斗后,抓斗电机的动力提供取自小车架的司机室,为保证线路的安全稳定运行,我们需对改造后小车架供电能力进行测算,主要包括:液压电机功率P1=55KW、吊具卷缆电机P2=7.5*2=15KW、小车架照明P3=1*4=4KW、空调,暖风机等其他用电设施P其他=2KW,功率提供共需为P总 P总=P1+P2+P3+P其他=76KW 根据电机电流计算公式,有I=P/(1.732×U×cosφ×η),效率取0.9,cosφ=0.85,计算所得电流为I需求=150A~160A左右,实际满负荷工作时的需求电流还会更大,电流值会在180A左右。目前岸桥线路提供到小车架的动力电缆为4*35电缆,35平方毫米的电缆35℃时的安全载流量I提供=117A左右, 即:I提供<I需求 显然,小车架的动力线满足不了正常工作的需要,需增设电缆以提高载流量。我们选用增设一根3*35的动力电缆来解决,这样提供电流值在234A>180A,满足设计要求且留有一定的工作余量。 (2)、吊具卷筒滑环容量计算 我公司吊具系统集改散的电控改造主要特点是充分利用吊具滑环箱传输抓斗电机运行所需的三相动力电源。在吊具控制系统时主要作用是:传输吊具系统的信号及为11KW吊具油泵电机提供电源。但是如果换成55KW的抓斗电机,由于容量的增大,滑环的传输能力能否达到要求呢? 岸桥吊具滑环箱内每一铜环允许通过的电流I=20A,但是滑环内部的接线为1.5mm2规格,那么每一环的传输能力受到限制,因此每环的安全输送能力将会限制在14A以内,滑环箱内共有60环,因此我们出于电气安全的考虑,除去抓斗电机控制信号,将每13环合并为一相,为抓斗电机提供电源。因此: I单相=14*13=182A 该电流值能够满足抓斗电机在正常满负荷状态下的电源需求,并且留有安全余量。 (3)、吊具与抓斗模式快速切换系统设计 快速切换系统的设计目的:为了实现吊具模式与抓斗模式的两种工况的迅速切换,有效降低工作强度,大大提高了工作效率。 我们了解到其他已进行该项功能改造的码头,要实现吊具与抓斗模式的切换,需要工程技术人员进行电气线路的处理近2至3小时,我们通过整机安装3处快速接头的方法可实现双系统的迅速切换,时间将控制在5分钟以内。 功能实现:在小车架上安装模式快速切换插座屏。插座屏上提供两个插座,分别是吊具模式插座和抓斗模式插座。我们将吊具滑环箱原吊具系统的信号线全部拆除后,重新接到ODU插座上去,所有信号线的顺序与滑环箱内部相对应,这样当ODU插头插接到插座上即实现吊具模式;抓斗模式插座的电源线取自司机室CA9,从司机室到插座屏的电缆为3*50电缆线,为与ODU插座连接,实现通过吊具电缆提供动力电源的目的,我们将通过一条吊具电缆线(56*2.5)从而实现三相动力线与ODU插座的有效连接。 (4)、快速插头及插座的制作。 快速插头及插座的选型是改造的关键点,其电气连接性能直接关系到改造的效果,我们选用ODU吊具专用插头插座,确保电气连接的性能。每台设备改造需1个插头3