硅钢铁心生产工艺

电机定子铁心硅钢片的模具设计与制造

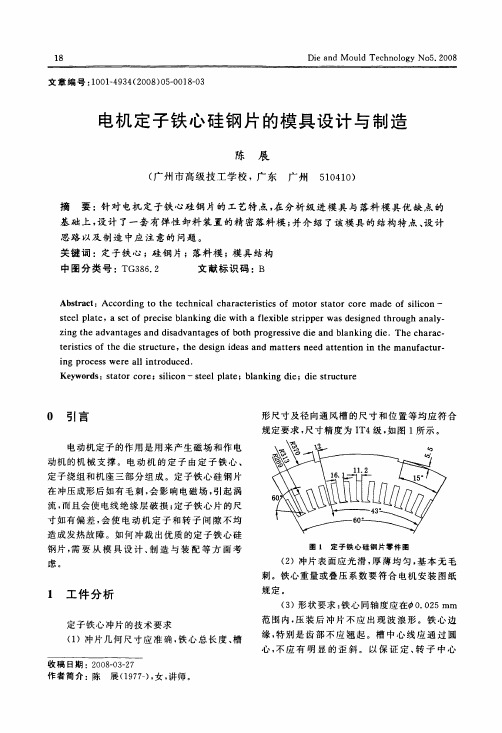

18D i e and M oul d Technol ogy N05.2008文章编号:1001—4934(2008)05—0018—03电机定子铁心硅钢片的模具设计与制造陈展(广州市高级技工学校,广东广州510410)摘要:针对电机定子铁心硅钢片的工艺特点,在分析级进模具与落料模具优缺点的基础上,设计了一套有弹性卸料装置的精密落料模;并介绍了该模具的结构特点、设计思路以及制造中应注意的问题。

关键词:定子铁心;硅钢片;落料模;模具结构中图分类号:TG386.2文献标识码:BA bst r ac t:A cc or di ng t o t he t echni cal charact er i s t i cs of m ot or s t at or co r e m ad e of s i l i con—s t e el pl at e,a s et of pr eci s e bl anki ng di e w i t h a f l exi b l e s t r i p per w as de si gne d t hr ough ana l y-zi ng t he adva nt a ge s a nd di sadvant age s of bo t h pr ogr e s s i ve di e a nd bl anki ng di e.T he char ac-t e ri st i c s of t he di e s t r uct ur e,t he des i gn i deas a nd m a t t er s ne e d at t en t i on i n t he m anu f act u ri ng pr oc es s w e r e al l i nt roduced.K e yw or ds:st at or cor e;s i l i con—s t eel pl a t e;b l anki ng di e;di e s t r uct ur e0引言电动机定子的作用是用来产生磁场和作电动机的机械支撑。

硅钢冶炼工艺

硅钢冶炼工艺硅钢是一种特殊的冷轧电工钢材,其用途广泛,如用于电动机、变压器、发电机等电力设备的铁心制造。

硅钢的主要成分是铁和硅,同时还含有一定量的碳、锰等元素。

为了保证硅钢的性能,需要采用特殊的冶炼工艺,下面就来介绍一下硅钢的冶炼工艺。

硅钢的冶炼工艺主要包括原料制备、炉料配制、冶炼、连铸、轧制等步骤。

首先是原料制备。

硅钢的主要原料是冶金级硅铁和低碳钢。

硅铁是一种含有高硅量的合金,其硅含量在60%以上,是硅钢的主要硅源。

低碳钢是硅钢的主要钢材原料,通常以废钢为主要原料,加入少量的铁合金和其他辅助合金。

其次是炉料配制。

炉料是指在炉子中加入的原料混合物,其配制需要根据硅钢的要求进行。

一般情况下,硅钢的硅含量在2%左右,因此需要在炉料中添加适量的硅铁。

此外,还需要添加一些辅助合金,如锰铁、钒铁等,以调节硅钢的化学成分和性能。

然后进行冶炼。

硅钢的冶炼一般采用电弧炉冶炼或感应炉冶炼。

在冶炼过程中,需要控制温度、氧化还原条件等参数,以保证硅钢的化学成分和性能。

冶炼过程中还需要进行炉渣处理,以去除杂质和保证炉内环境的稳定。

接下来是连铸。

连铸是将冶炼好的钢水倒入连铸机中,通过结晶器冷却成为连续铸坯的过程。

硅钢的连铸需要采用特殊的结晶器和冷却方式,以保证铸坯的成分均匀、组织细密。

最后是轧制。

硅钢的轧制需要采用冷轧工艺,以保证铁芯的细密性和磁性能。

轧制过程中需要控制轧制温度、轧制力度等参数,以保证铁芯的尺寸精度和磁性能。

硅钢的冶炼工艺需要经过多个步骤的精细处理,才能保证铁芯的品质。

同时,硅钢的生产还需要采用高效的生产设备和先进的生产工艺,以提高生产效率和产品质量。

电机铁心制造工艺手册

电机铁心制造工艺手册电机铁心是电机的重要组成部分,它直接影响着电机的性能和效率。

本手册旨在介绍电机铁心制造的相关工艺和技术,以提供参考和指导。

以下是一些相关参考内容:1. 材料选择:- 硅钢片:硅钢片是制造电机铁心常用的材料,具有低磁滞和低铁损特性,可提高电机的效率。

- 高速钢:用于制造切割、打孔工具,保证铁心的精度和质量。

2. 工艺流程:- 材料切割:将硅钢片按照设计尺寸切割成合适的形状。

- 钝化处理:在硅钢片表面形成绝缘层,减少涡流损耗。

- 组装:将切割好的硅钢片堆叠在一起,并用绝缘胶合剂粘合,形成铁心的整体结构。

- 精加工:对铁心进行精确定位、打孔、铆接等,以确保铁心的准确性和可靠性。

- 表面处理:涂覆防锈漆或其他防腐蚀处理,提高铁心的耐久性。

3. 工艺要点:- 合理设计:根据电机的工作特点和要求,确定铁心的形状、尺寸和层数,并确保与定子绕组的匹配。

- 精细加工:采用精密设备和先进技术进行精细加工,提高铁心的加工精度和表面光洁度。

- 绝缘控制:采用合适的绝缘材料或绝缘涂层,降低电流涡流损耗,提高铁心的效率。

- 质量控制:制定完善的质量控制程序和标准,对每个工艺环节进行严格的质量检查和控制。

4. 常见问题及解决方法:- 铁心变形:采用合适的夹具和加热处理方法,控制加工过程中的变形。

- 绝缘层破裂:选择合适的绝缘材料和胶水,控制胶接厚度和胶接压力,确保绝缘层的可靠性。

- 铁心几何尺寸偏差:采用精密的切割和定位设备,保证铁心的几何尺寸符合设计要求。

本手册提供了电机铁心制造的基本工艺和技术,但实际工艺还需要根据具体的生产条件和要求进行细化和优化。

通过不断地研究和实践,提高电机铁心的制造工艺,可以进一步提高电机的效率和性能。

大型变压器铁心硅钢片的节材工艺方法

科技 嚣向导

2 0 1 3 年1 5 期

大型变压器铁心硅钢片的节材工艺方法

蒋博毅 ( 天威保变< 秦皇岛> 变压器有 限公司 河北

【 摘 要】 介绍了 铁 心硅钢 片节材 工艺方法。 【 关键 词 】 变压器 ; 硅钢 片; 节材

不拼接 、 边柱 片宽 大于 5 0 0 am的拼接 、 r 边柱 与中柱 同时拼接 三种方 目前 . 硅钢片价格虽然 在低 位徘徊. 但作为变压器制造的关键材料 式 。 由于使用 1 0 0 0 m m宽 的原料进行剪切 .片宽 大于等于 5 0 0 m m的 之一 .硅钢片仍 然占变压器材料成本 的 1 / 3 。容量为 4 0 0 MV A的单相 三种方案 的材料消耗和余料情况如表 1 所示 。 5 0 0 k V变压器需使用 1 4 0 t 左右的硅钢片. 容量为 8 9 0 M V A的三相 5 0 0 k V 均需投入原料 . 表 1三 种 方 案 的 材 料 消 耗 与 余料 变压器需使用 2 4 0 t 左右的硅钢片 如何降低变压器铁心硅钢 片的材料 消耗 . 提高硅钢片的利用率 . 降低变压器制造成本 . 是每个变 压器生产 产 品序号 方案 投料( k 冲击后空载 g ) 用料( k 余料( k g ) 损耗 ( k W) 厂 家必 须 解决 的课 题

.

第一 第二台

不拼片 边柱 1 5 级 拼片

2 2 9 5 3 0 1 7 9 4 1 0

l 8 l 2 0 8 1 7 4 2 7 3

4 8 3 2 2 5 l 3 7

l 3 4 . 8 1 3 4 6

.

第三台

N ̄ 1 5N 均 中柱 8级 1 7 1 8 l 0 拼 片

秦皇岛

电机铁心制造工艺手册

电机铁心制造工艺手册电机铁心是电机的重要组成部分,它主要用于传导磁场和集中磁力线,同时承受磁力产生的应力。

电机铁心的制造工艺对电机的性能和品质起着至关重要的作用。

本文将介绍电机铁心制造工艺的相关参考内容,主要涵盖了材料的选择、切割、冲压、焊接、涂层等方面。

首先,选择合适的铁心材料是电机设计的关键。

一般常用的材料有硅钢片和氧化铝陶瓷。

硅钢片具有低磁滞、低铁损等优点,广泛应用于高效电机的铁心制造。

在选择硅钢片时,应注意铁心的耗能特性和导磁特性。

氧化铝陶瓷材料具有高导磁率、低磁滞等优点,常用于高频电机的铁心。

其次,切割是铁心制造过程中的重要环节。

切割过程应注意避免划伤和变形。

常见的切割方法有剪切、钢丝锯切和喷砂切割等。

在切割硅钢片时,应避免出现锯齿和糊边,以保证铁心的平整度和紧密度。

接下来是冲压工艺。

冲压是将硅钢片或陶瓷材料冲压成所需形状和尺寸的铁芯片。

冲压工艺应注意控制冲压力度和冲压速度,以免损坏材料。

同时,冲压模具的设计和制造也是冲压工艺的关键。

模具应具备较高的精度、耐磨性和刚度,以保证铁心的尺寸和形状的一致性。

然后是焊接工艺。

焊接是将铁芯片连接成铁心的重要工艺。

常用的焊接方法有氩弧焊、电阻焊和激光焊等。

焊接工艺应注重焊接参数的选择和控制,以保证焊缝的质量和机械性能。

此外,焊接过程中还应注意控制焊接温度和焊接时间,避免过热或过短时间造成焊缝质量不良。

最后是涂层工艺。

涂层是为了减少铁心表面的磁滞损耗和铁损,提高铁心的电磁性能。

常用的涂层材料有有机涂层和无机涂层。

有机涂层通常采用喷涂或浸涂的方法施工,涂层厚度一般在5-20μm之间。

无机涂层通常采用化学镀铝或电镀镍的方法,涂层厚度更加均匀和稳定。

综上所述,电机铁心制造工艺涉及材料的选择、切割、冲压、焊接和涂层等多个方面。

制造工艺的合理选择和优化对于电机的性能和品质具有重要影响,因此在实际生产中需要严格按照相关参考内容进行操作。

最终,通过合理的制造工艺,能够大幅提高电机的效率、运行稳定性和使用寿命。

电机铁心用硅钢片的主要特点和分类

电机铁心用硅钢片的主要特点和分类硅钢片(铁硅系合金片)是制造发电机、电动机和变压器铁心的主要材料。

1.硅钢片的主要特点硅钢片具有良好的磁性,饱和磁化强度高,电阻率较高,矫顽力低和铁损小;钢板之间的黏结及磁性时效现象减少;价格低廉,适合大量生产。

电力工业中各种发动机,放电机,电力和分配变压器使用的硅钢片,一般为经热轧或冷轧厚度为0.5mm,0.35mm或0.3mm的硅钢钢带。

电信工业方面的音频变压器,高频变压器,脉冲变压器,磁放大器等,一般使用厚度小于0.2mm(最薄达0.025mm)的冷轧取向硅钢片。

对硅钢片的共同要求是,在中等及弱磁场下的铁损低,磁感应强度高;有适合的硬度,以保证良好的冲片性能;无磁性时效现象;表面质量好,厚度均匀;表面涂层绝缘性好等。

电机和变压器的铁心用硅钢片制成。

铁心损失是指单位重量的硅钢片铁心在交变磁场作用下所消耗的无效功率,其单位是w/kg。

硅钢片铁损低,制成的电机和变压器节电省材,可缩小体积,减轻重量。

各工业国家均以铁损值作为硅钢片产品最重要的考核指标,并以铁损值作为划分牌号的依据。

硅钢片的磁感应强度越高,电机或变压器铁心的体积与重量就越小。

通常,铁心重量占到电机或变压器重量的1⁄3至1⁄2,因此采用低铁损高磁感硅钢片铁心,将显著减小电机和变压器的总重和体积,同时节省硅钢片,铜线,绝缘材料和变压器油。

2.硅钢片分类硅钢片种类很多,可按硅含量,轧制工艺,组织结构或使用条件来分类。

按硅含量w(Si)可分为四类:低硅钢(w(Si)=0.8%~1.8%),中硅钢(w(Si)=1.8%~2.8%),较高硅钢(w(Si)=2.8%~3.8%),高硅钢 (w(Si)=3.8%~7.0%).按轧制工艺可分为热轧硅钢片和冷轧硅钢片。

按组织结构可分为晶粒取向(单取向为高斯织构,双取向为立方织构)硅钢片和无取向硅钢片。

按用途可分为电机硅钢片和变压器硅钢片。

按板材厚度可分为一般硅钢片(常用厚度为0.30~0.50mm)和薄硅钢带(厚度为0.025~0.20mm)。

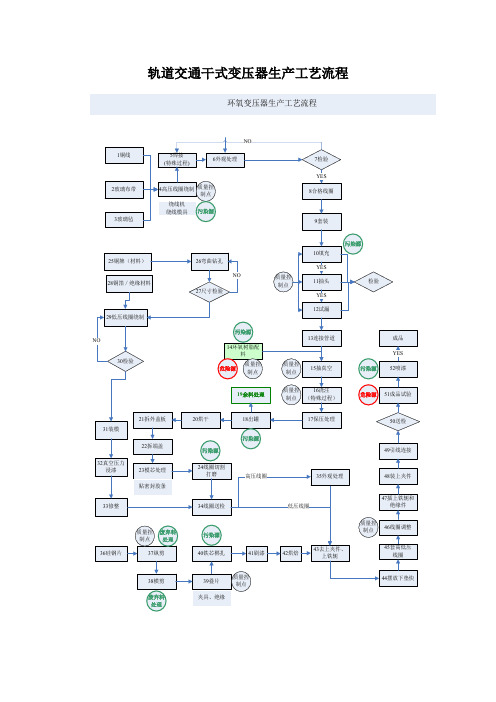

轨道交通干式变压器生产工艺流程

轨道交通干式变压器生产工艺流程

主要工艺流程的操作程序

1、铁心硅钢片横剪操作程序

吊装卷料→调整设备→输入数据→穿引片料→试剪→检验→剪切→抽检→卸料

2、铁心硅钢片纵剪操作程序

调刀→调整导向装置→穿引片料→试剪→检验→调整分料条→调整收卷装置→剪切→检验→卸料。

3、低压箔式线圈操作流程

铜箔上料→层绝缘上料→端绝缘上料→上模→引线焊接→线圈绕制→引线焊接→拆模

4、高压线圈绕制流程

准备绕线模→将合格的导线放在线盘搁架上→上模→绕制→检查整理线圈→卸下线圈→焊接接线柱

5、浇注操作程序

检查绕组→绕组干燥→清洁观察孔→浇注罐预热→进罐→抽真空→混料罐升温→配胶→混料→循环水加热→搅拌→抽真空→保压→注胶→卸真空→出罐

6、绝缘装配操作流程

拆上夹件及上铁轭→套装低高压绕组→装上铁轭→装上夹

件→整理

7、高低压引线装配操作流程

修剪出线头→焊接→整理→制作并安装高、低压引线。

注:以上流程中→表示控制点。

定子生产工艺

定子生产工艺定子是电机的重要组成部分,是控制电能转换的核心部件之一。

定子生产工艺是指制造定子的技术过程,包括定子的设计、加工制造和组装等环节。

下面将介绍定子生产工艺的主要步骤。

首先是定子的设计。

定子的设计是整个生产工艺的基础,需要根据电机的功率、转速和额定电压等参数进行设计。

设计人员需要确定定子的铁心形状、槽数和铁心材料等,以满足电机的运行要求。

同时,还需要设计定子的绕组结构,包括绕组层数、线圈匝数和导线截面积等。

接下来是定子的铁心加工。

定子的铁心一般采用硅钢片制成,硅钢片具有较低的磁导率和较高的电阻率,能够有效降低铁心的铁损和涡流损耗。

硅钢片经过冷轧、裁剪和矫直等工序加工成定子铁心的厚度和形状。

加工完成后,还需要对铁心进行退火处理,以消除残余应力,提高硅钢片的磁导率和电阻率。

然后是定子的绕组制造。

绕组是定子的重要组成部分,用于产生磁场和传输电能。

绕组的制造需要先制作绕组工装,然后将导线根据绕组的结构和参数进行绝缘处理和绕制。

绕制完成后,还需要进行绝缘测试,以确保绕组的绝缘性能达到要求。

绕组制造完成后,还需要对绕组进行固定和护套,以防止绕组受到外力损坏。

最后是定子的组装。

定子的组装是将铁心和绕组组合在一起,形成完整的定子。

组装过程需要进行精确定位和调整,以确保定子的轴线与转子的轴线重合,避免产生不必要的摩擦和振动。

组装完成后,还需要进行电气性能测试和质量检验,以确保定子的正常运行。

总而言之,定子的生产工艺是一个复杂的过程,需要设计人员、加工工人和技术人员的密切合作。

通过科学的设计和精细的加工制造,可以提高定子的工作效率和可靠性,提高电机的性能和使用寿命。

定子生产工艺的研究和改进对于电机行业的发展具有重要意义。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

硅钢铁心生产工艺

硅钢铁心是变压器、电机等电力设备中的重要部件,其质量直接影响到电力设备的性能和寿命。

下面将介绍硅钢铁心的生产工艺。

首先,硅钢铁心的生产开始于材料的准备。

硅钢铁心采用高品质的冷轧硅钢片作为原材料。

这些硅钢片具有低磁滞、低损耗和高导磁性能,以确保电力设备的高效运行。

原材料到货后,需要进行严格的检验,包括尺寸、表面质量和化学成分的测试。

然后,硅钢铁心的生产需要进行剪裁和堆叠工艺。

首先,根据产品的设计要求,使用剪切机将硅钢片切割成所需的形状和尺寸。

然后,进行铁心的堆叠。

在堆叠过程中,要注意硅钢片的定位和间隙的控制,以确保铁心的准确度和稳定性。

接下来,硅钢铁心需要进行退火处理。

退火是一个重要的工艺环节,用于消除硅钢片中的应力和改善其导磁性能。

在退火炉中,硅钢铁心被加热到一定温度,然后保温一段时间,最后缓慢冷却。

这样可以使硅钢片的晶粒长大,减小杂质和缺陷,提高硅钢铁心的导磁性能。

然后,硅钢铁心需要经过打型和加工工艺。

打型是将退火后的硅钢铁心放入模具中,施加压力使其达到设计要求的形状。

加工则包括穿孔、切槽和表面平整等步骤,以满足不同的产品要求。

最后,硅钢铁心需要进行表面处理和测试。

表面处理是为了提

高硅钢铁心的表面平滑度和耐腐蚀性。

通常采用镀锌、磷化或涂覆层等方法进行表面处理。

测试包括尺寸测量、表面质量检查和磁特性测试等。

只有通过了严格的测试,硅钢铁心才能够被认可为合格产品。

总结起来,硅钢铁心生产工艺包括材料准备、剪裁和堆叠、退火处理、打型和加工、表面处理和测试等环节。

每个环节都需要严格控制和精确操作,以确保硅钢铁心具有良好的导磁性能和稳定的质量。

只有优质的硅钢铁心才能够为电力设备提供稳定可靠的运行。