理论塔板数和回流比

6.逐板计算法计算理论塔板数

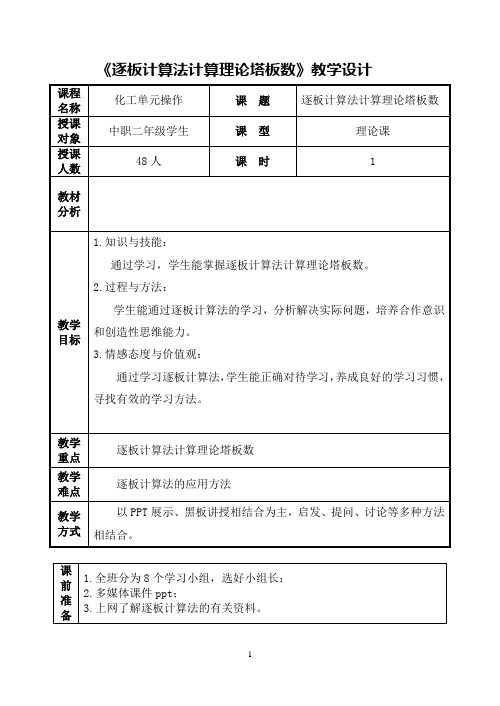

《逐板计算法计算理论塔板数》教学设计

用泡点方程和相平衡方程描述塔板上的传递过程,对精馏过程的分析和计算是十分有用的。

讲授新知2、逐板计算法

逐板计算法通常从塔顶开始,

计算过程中依次使用平衡方程和

操作线方程,逐板进行计算,将每

块塔板上的气液相组成计算出来,

直至满足分离要求为止,从而确定

精馏塔所需理论塔板数。

对于连续精馏塔,从塔顶最上

一层塔板(序号为1)上升的蒸汽

经全凝器全部冷凝成饱和温度下

的液体,因此馏出液和回流液的组

成均为y1,即:y1=x D

根据理论板的概念,自第一层

板下降的液相组成x1与y1互成平

衡,由相平衡方程得:

1

1

1

(1)

y

x

y

αα

=

--

从第二层塔板上升的蒸汽组成

y2与x1符合操作线关系,故可用精

馏段操作线方程由x1求得y2,即:

21

11

D

x

R

y x

R R

=+

++

同理,y2与x2为平衡关系,

可用平衡方程由y2求得x2,再用精

馏段操作线方程由x2计算y3。

如此

交替地利用平衡方程及精馏段操

作线方程进行逐板计算,直至求得

的x n≤x F(泡点进料)时,则第n 层

理论板便为进料板。

通常,进料板

算在提馏段,因此精馏段所需理论

学生结合下图聆听讲解

归纳总结:

第一步:求取相平衡方程

第二步:求取操作线方程

第三步:交替使用相平衡方程和操作

线方程,求取全塔各板的气液相组

成。

精馏过程实验

化工原理实验报告 学院: 专业: 班级: 姓名 学号 实验组号 实验日期 指导教师 成绩 实验名称 筛板塔精馏过程实验 一、实验目的 1. 了解筛板精馏塔及其附属设备的基本结构,掌握精馏过程的基本操作方法。

2. 学会判断系统达到稳定的方法,掌握测定塔顶、塔釜溶液浓度的实验方法。 3. 学习测定精馏塔全塔效率和单板效率的实验方法,研究回流比对精馏塔分离效率的影响。 二、实验原理 全塔效率 全塔效率又称总板效率,是指达到指定分离效果所需理论板数与实际板数的比值,即

(8-1) 式中,-完成一定分离任务所需的理论塔板数,包括蒸馏釜; -完成一定分离任务所需的实际塔板数,本装置=10。 全塔效率简单地反映了整个塔内塔板的平均效率,说明了塔板结构、物性系数、操作状况对塔

分离能力的影响。对于塔内所需理论塔板数,可由已知的双组分物系平衡关系,以及实验中测得的塔顶、塔釜出液的组成,回流比R和热状况q等,用图解法求得。

2.单板效率 单板效率又称莫弗里板效率,如图8-1所示,是指气相

或液相经过一层实际塔板前后的组成变化值与经过一层理论塔 板前后的组成变化值之比。

图8-1 塔板气液流向示意 按气相组成变化表示的单板效率为

TE1TTPNEN

TNPNPN

TNME1yn

ny1nx

1nynx

1nx (8-2) 按液相组成变化表示的单板效率为

(8-3) 式中,、-离开第n、n+1块塔板的气相组成,摩尔分数; 、-离开第n-1、n块塔板的液相组成,摩尔分数; -与成平衡的气相组成,摩尔分数; -与成平衡的液相组成,摩尔分数。 3.图解法求理论塔板数 图解法又称麦卡勃-蒂列(McCabe-Thiele)法,简称M-T法,其原理与逐板计算法 完全相同,只是将逐板计算过程在y-x图上直观地表示出来。 精馏段的操作线方程为:

(8-4) 式中, -精馏段第n+1块塔板上升的蒸汽组成,摩尔分数; -精馏段第n块塔板下流的液体组成,摩尔分数; -塔顶溜出液的液体组成,摩尔分数; -泡点回流下的回流比。 提馏段的操作线方程为:

化工原理--精馏习题及答案

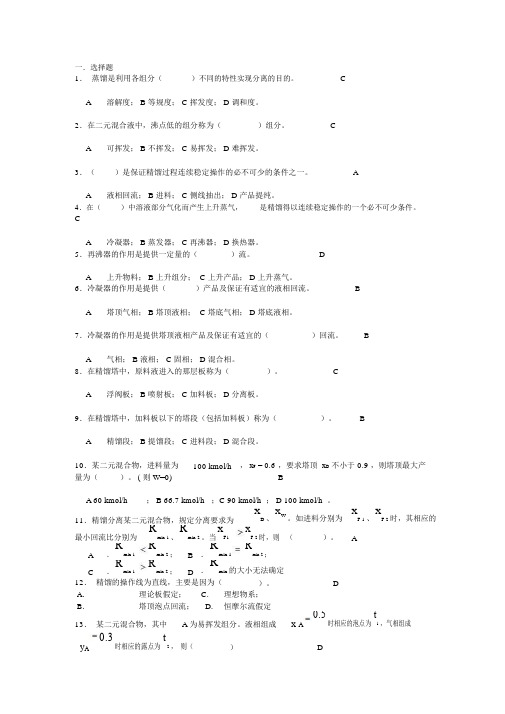

一.选择题1. 蒸馏是利用各组分()不同的特性实现分离的目的。

CA 溶解度;B 等规度;C 挥发度;D 调和度。

2.在二元混合液中,沸点低的组分称为()组分。

CA 可挥发;B 不挥发;C 易挥发;D 难挥发。

3.()是保证精馏过程连续稳定操作的必不可少的条件之一。

AA液相回流; B 进料; C 侧线抽出; D 产品提纯。

4.在()中溶液部分气化而产生上升蒸气,是精馏得以连续稳定操作的一个必不可少条件。

CA 冷凝器;B 蒸发器;C 再沸器;D 换热器。

5.再沸器的作用是提供一定量的( )流。

DA 上升物料;B 上升组分;C 上升产品;D 上升蒸气。

6.冷凝器的作用是提供( )产品及保证有适宜的液相回流。

BA塔顶气相; B 塔顶液相; C 塔底气相; D 塔底液相。

7.冷凝器的作用是提供塔顶液相产品及保证有适宜的()回流。

BA气相; B 液相; C 固相; D 混合相。

8.在精馏塔中,原料液进入的那层板称为()。

CA浮阀板; B 喷射板; C 加料板; D 分离板。

9.在精馏塔中,加料板以下的塔段(包括加料板)称为()。

BA精馏段; B 提馏段; C 进料段; D 混合段。

10.某二元混合物,进料量为100 kmol/h , x F = 0.6 ,要求塔顶 x D 不小于 0.9 ,则塔顶最大产量为()。

( 则 W=0) BA 60 kmol/h; B 66.7 kmol/h ;C 90 kmol/h ; D 100 kmol/h 。

11.精馏分离某二元混合物,规定分离要求为 xD 、x w。

如进料分别为xF 1 、xF 2 时,其相应的最小回流比分别为R min 1 、 R min 2 。

当 x F1 xF 2 时,则 ( )。

AA.Rmin 1R min 2 ; B . R min 1R min 2 ; C . Rmin 1 Rmin 2 ; D . R min 的大小无法确定12. 精馏的操作线为直线,主要是因为( )。

化工原理(下册)——填空题,选择题及答案

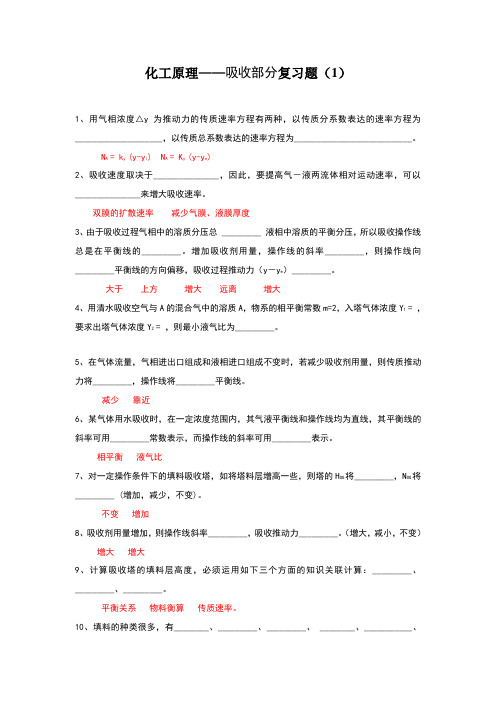

化工原理——吸收部分复习题(1)1、用气相浓度△y为推动力的传质速率方程有两种,以传质分系数表达的速率方程为____________________,以传质总系数表达的速率方程为___________________________。

N A = k y (y-y i) N A = K y (y-y e)2、吸收速度取决于_______________,因此,要提高气-液两流体相对运动速率,可以_______________来增大吸收速率。

双膜的扩散速率减少气膜、液膜厚度3、由于吸收过程气相中的溶质分压总 _________ 液相中溶质的平衡分压,所以吸收操作线总是在平衡线的_________。

增加吸收剂用量,操作线的斜率_________,则操作线向_________平衡线的方向偏移,吸收过程推动力(y-y e)_________。

大于上方增大远离增大4、用清水吸收空气与A的混合气中的溶质A,物系的相平衡常数m=2,入塔气体浓度Y1= ,要求出塔气体浓度Y2 = ,则最小液气比为_________。

5、在气体流量,气相进出口组成和液相进口组成不变时,若减少吸收剂用量,则传质推动力将_________,操作线将_________平衡线。

减少靠近6、某气体用水吸收时,在一定浓度范围内,其气液平衡线和操作线均为直线,其平衡线的斜率可用_________常数表示,而操作线的斜率可用_________表示。

相平衡液气比7、对一定操作条件下的填料吸收塔,如将塔料层增高一些,则塔的H OG将_________,N OG将_________ (增加,减少,不变)。

不变增加8、吸收剂用量增加,则操作线斜率_________,吸收推动力_________。

(增大,减小,不变)增大增大9、计算吸收塔的填料层高度,必须运用如下三个方面的知识关联计算:_________、_________、_________。

平衡关系物料衡算传质速率。

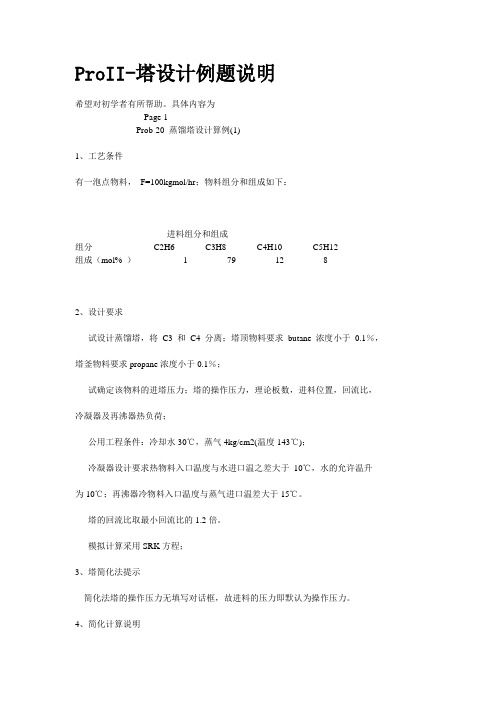

ProII-塔设计例题说明

ProII-塔设计例题说明希望对初学者有所帮助。

具体内容为----------------------- Page 1-----------------------Prob-20 蒸馏塔设计算例(1)1、工艺条件有一泡点物料,F=100kgmol/hr;物料组分和组成如下:进料组分和组成组分 C2H6 C3H8 C4H10 C5H12组成(mol% ) 1 79 12 82、设计要求试设计蒸馏塔,将C3 和C4 分离;塔顶物料要求butane 浓度小于0.1%,塔釜物料要求propane浓度小于0.1%;试确定该物料的进塔压力;塔的操作压力,理论板数,进料位置,回流比,冷凝器及再沸器热负荷;公用工程条件:冷却水30℃,蒸气4kg/cm2(温度143℃);冷凝器设计要求热物料入口温度与水进口温之差大于10℃,水的允许温升为10℃;再沸器冷物料入口温度与蒸气进口温差大于15℃。

塔的回流比取最小回流比的1.2倍。

模拟计算采用SRK方程;3、塔简化法提示简化法塔的操作压力无填写对话框,故进料的压力即默认为操作压力。

4、简化计算说明(1)须根据公用工程条件确定操作压力,即塔顶冷凝器须采用冷却水冷却,故塔顶上升气相温度应不低于40℃;塔釜再沸器采用蒸气加热,进再沸器物料温度不得高于128℃。

操作压力可以采用简化法试算,即先假设一操作压力,若温度未满足要求则调整压力,直至温度要求满足为止。

(2)采用简化法,求理论塔板数和回流比先假设操作压力8kg/cm2,简化法计算如下图及表所示:计算结果表明塔顶、塔釜温度分别为16℃和80.4℃,均不满足要求,故----------------------- Page 2-----------------------须提高塔的操作压力。

S2SCD1S1S3Stream Name S1 S2 S3 Stream DescriptionPhase Liquid Liquid Liq uidTemperature C 23.570 16.021 80. 430Pressure KG/CM2 8.000 8.0008.000Flowrate KG-MOL/HR 100.000 80.06019.940CompositionETHANE 0.010 0.012 0.000PROPANE 0.790 0.9870.001BUTANE 0.120 0.001 0 .598PENTANE 0.080 0.0000.401(3)再假设操作压力16kg/cm2,进行简化计算,结果如下表:Stream Name S1 S2 S3 Stream DescriptionPhase Liquid LiquidLiquidTemperature C 53.643 44.246 114.992Pressure KG/CM2 16.000 16.00016.000Flowrate KG-MOL/HR 100.000 80.06019.940CompositionETHANE 0.010 0.0120.000PROPANE 0.790 0.9870.001BUTANE 0.120 0.0010.598PENTANE 0.080 0.0000.401简化计算结果塔顶、塔釜温度分别为44.2℃和115℃,均满足要求,故设定压力合适。

理论塔板数求取

全回流时的回流比为:

斜率

2020/4/7

13

2.最少理论板层数

Nmin也可以从芬斯克(Fenske)方程式计算得到:

对双组分溶液 略去下标 A. B

2020/4/7

全回流的理论塔板数

14

(二)最小回流比 Rmin

对于一定的分离任务(即F. xF. q. xW. xD一定)而言, 应选 择适宜的回流比。

浮阀塔,板上开有若干大孔(标准孔 径为39 mm),每孔装有一个可以上、 下浮动的阀片。由孔上升的气流,经过 阀片与塔板的间隙而与板上横流的液体 接触,进行传质和传热过程。

(二)全塔效率(总效率)

为完成一定分离任务所需的理论塔板数与实际所需的实际塔板数之比。

2020/4/7

E NT

NP

12

十、回流比的影响及其选择

从上块塔板流到下一块塔板的液体,塔顶第一块板上的回流液是由塔 顶上升蒸汽经冷凝后回流至塔内的液体称为回流液。

(一)全回流及最少理论板层数

1、全回流

若塔顶上升蒸气经冷凝后,全部回流至塔内,这种方式称为全回流。 此时,塔顶产品为零,通常F 及W 也均为零--既不向塔内进料,亦不从 塔内取出产品。全塔也就无精馏段和提馏段之区分,两段的操作线合二 为一。

(二)恒沸剂(或挟带剂)(溶剂)

第三组分与原溶液中的一个组分形成恒沸物,原有组分间的相对 挥发度增大,使该溶液能用一般精馏方法分离。第三组分称为恒沸剂 或挟带剂。

(三)恒沸精馏中合适挟带剂的选用:

(1)恒沸物恒沸点与溶液中纯组分沸点有相当差值,一般不小于10℃ (2)恒沸物易分离,以便回收挟带剂,挟带剂含量越少操作费用越省 (3)热稳定性、腐蚀性、毒性、价格等因素

循环糠醛 苯

填料精馏塔理论塔板数的测定

实验五 填料精馏塔理论塔板数的测定精馏操作是分离、精制化工产品的重要操作。

塔的理论塔板数决定混合物的分离程度,因此,理论板数的实际测定是极其重要的。

在实验室内由精馏装置测取某些数据,通过计算得到该值。

这种方法同样可以用于大型装置的理论板数校核。

目前包括实验室在内使用最多的是填料精馏塔。

其理论板数与塔结构、填料形状及尺寸有关。

测定时要在固定结构的塔内以一定组成的混合物进行。

一. 实验目的1.了解实验室填料塔的结构,学会安装、测试的操作技术。

2.掌握精馏理论,了解精馏操作的影响因素,学会填料精馏塔理论板数的测定方法3.掌握高纯度物质的提纯制备方法。

二. 实验原理精馏是基于汽液平衡理论的一种分离方法。

对于双组分理想溶液,平衡时气相中易挥发组分浓度要比液相中的高;气相冷凝后再次进行汽液平衡,则气相中易挥发组分浓度又相对提高,此种操作即是平衡蒸馏。

经过多次重复的平衡蒸馏可以使两种组分分离。

平衡蒸馏中每次平衡都被看作是一块理论板。

精馏塔就是由许多块理论板组成的,理论板越多,塔的分离效率就越高。

板式塔的理论板数即为该塔的板数,而填料塔的理论板数用当量高度表示。

填料精馏塔的理论板与实际板数未必一致,其中存在塔效率问题。

实验室测定填料精馏塔的理论板数是采用间歇操作,可在回流或非回流条件下进行测定。

最常用的测定方法是在全回流条件下操作,可免去加回流比、馏出速度及其它变量影响,而且试剂能反复使用。

不过要在稳定条件下同时测出塔顶、塔釜组成,再由该组成通过计算或图解法进行求解。

具体方法如下:1.计算法二元组份在塔内具有n 块理论板的第一块板的汽液平衡关系符合平衡方程式为:111y y -=ww N m x x -+11α (1) y 1——第一块板的气相组成x w ——塔釜液的组成m α——全塔(包括再沸器)α(相对挥发度)的几何平均值m α=w p ααN ——理论板数故有 N=mw w x x y y αlg )]1)(1lg[(11--—1 (2) 上式称为芬斯克(Fenske )公式。

不同回流比对精馏分离效果的影响

引言精馏是化工分离工程中最基本、最重要的单元操作之一。

在精馏的操作中, 回流比(R)是关系着精馏产品质量的重要参数。

每当塔顶馏出液浓度下降或需要进一步提高塔顶馏出液浓度时, 通常都以增加回流比的操作方式使产品得以提高。

间歇操作回流比得出产品浓度一般都是变化的。

本文通过实验讨论连续操作过程中不同回流比对精馏分离效果的影响。

1、精馏原理精馏分离是根据溶液中各组分挥发度(或沸点)的差异,使各组分得以分离。

其中较易挥发的称为易挥发组分(或轻组分),较难挥发的称为难挥发组分(或重组分)。

它通过汽、液两相的直接接触,使易挥发组分由液相向汽相传递,难挥发组分由汽相向液相传递,是汽、液两相之间的传递过程[1]。

由于精馏同时涉及传热和传质,相互影响因素很多,为了简化计算,通常做如下假设。

1.1 理论塔板若气、液两相在塔板上接触时间足够长,使得离开该塔板的气、液两相互呈平衡,即与平衡,,则称该塔板为理论板。

实际上由于塔板上气液接触时间有限,与难以达到平衡,即理论板是不存在的。

理论板作为衡量塔板分离效率的依据和标准[2]。

第n层塔板示意图此外,还有恒摩尔流假设,包括恒摩尔汽化、恒摩尔液流。

在整个实验中保持精馏装置的物料平衡是精馏塔稳态操作的必要条件;回流比和回流液的热状态、进料组成和进料热状况、塔釜温度、操作压力、设备保温均影响塔的数据,在实验过程中尽量保持单一变量,即回流比不同。

1.2塔板效率设全塔实际塔板数为,理论板数N,该塔的总板效率定义为:影响塔板效率的因素十分复杂,如塔盘结构、操作条件及物系的性质。

这些条件导致气、液两相在塔板上流动和接触状态的不同,影响传热、传质过程,不同程度的偏离理论板,即分离能力小于给定条件的理论板。

将实际板分离能力接近理论板程度常以塔板效率来描述[3]。

2、实验过程本实验装置的主体的设备是筛板精馏塔,配套有加料系统、回流系统、产品出料管路、残液出料管路、进料泵和一些测量、控制仪表。

筛板塔主要结构参数:塔内径为68mm,厚度为2mm,塔节为76x4,塔板数为10块,板间距为100mm。