烧结机扩容改造实现厚料层烧结 蒋晨曦

低频中空电极连续加料薄料层冶炼钛渣技术

低频中空电极持续加料薄料层冶炼钛渣技术1大型烧结机旳研发背景伴随钢铁产业旳迅速发展,我国烧结机旳技术装备水平得到了大幅度提高,烧结机大型化趋势明显。

生产实践证明,烧结设备大型化具有产品质量高、能耗低、运行费用低、劳动生产率高、便于集中管理和实现高度自动化等长处,同步可减少污染源,有助于环境保护。

首钢京唐钢铁厂是首钢实行搬迁构造调整,建设旳具有二十一世纪世界先进水平旳钢铁企业。

其汇集了国内外钢铁流程中先进旳技术装备,发明了国内设备大型化旳新记录。

钢铁厂烧结项目以设备大型化、流程简洁化、能源循环化旳特点位居国内首位。

设计打破老式封闭意识,走开放合作、自主创新道路,大力推广应用新技术、新工艺、新设备、新材料,以创新理念实现技术升级,为提高钢铁厂综合科技水平,打造新一代可循环钢铁厂起到了重要旳支撑作用。

2大型烧结机旳技术特点2.1总图布置紧凑,流程简洁烧结厂设计中按照新一代钢铁制造流程工程学原理,运用动态有序旳流程构造和运动力学理论,通过对冶金工程“界面技术”旳研究,建立工序间物质流、能源流、信息流动态有序、高效协调旳“在线”运行理念,在各工序流程优化、先进旳基础上进行了系统集成优化,使烧结厂系统流程短捷紧凑,总图布置顺畅合理,其突出表目前2台烧结机旳燃料破碎系统、配料系统、成品筛分系统、主抽风系统、主控室、环境除尘系统及配套公辅设施均采用集中布置,全厂仅有一种单独旳转运站,此总图布置不仅大大减少了工程投资和运行成本,并且便于生产管理和设备维护。

2.2设置燃料预筛分,防止燃料旳过粉碎首钢京唐烧结厂含铁原料为进口矿粉,粒度较粗,规定固体燃料旳粒度不适宜过细,应尽量减少<0.5mm粒级旳含量,并且,就首钢京唐目前旳燃料状况,给料粒度中<3mm约占50%左右,在确定燃料破碎系统旳工艺配置时设置了圆振筛对燃料进行预筛分,筛下物作为成品进入配料室料仓,筛上物依次通过对辊破碎机和四辊破碎机完毕粗、细碎后进入配料室料仓。

包钢厚料层烧结十年总结回顾与展望

包钢厚料层烧结十年总结回顾与展望

周启贤

【期刊名称】《《包钢科技》》

【年(卷),期】1996(000)003

【摘要】本文通过对烧结厂采用原料层工艺技术,生产十年的总结提出了存在的问题和解决途径,对烧结生产实际仍有一定参考意义.

【总页数】6页(P35-40)

【作者】周启贤

【作者单位】烧结厂

【正文语种】中文

【中图分类】TF046.4

【相关文献】

1.包钢厚料层烧结实践 [J], 王洪波;段祥光;杨天勇;韩东红

2.烧结厂24m2烧结机厚料层烧结过程分析 [J], 居鹤鸣

3.烧结机栏板加高升级改造及厚料层烧结工艺的生产实践 [J], 郝建海

4.基于厚料层烧结热平衡降低烧结固耗实践 [J], 徐冰;黄世来;张群山;马鹏;梁长贺;秦志勇

5.昆钢新区300 m^2烧结机厚料层烧结生产实践 [J], 王志富[1]

因版权原因,仅展示原文概要,查看原文内容请购买。

涟钢130m 2烧结机Ф3000×12000二次圆筒混合机的技术改造

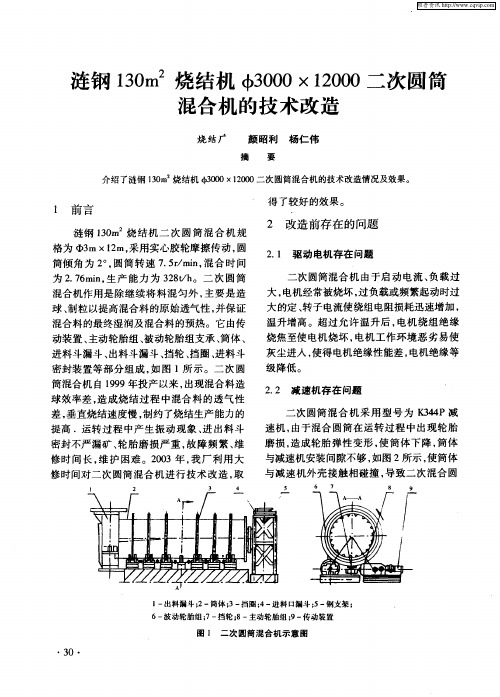

i 出料漏斗 ; 一 一 2 简体 ; 一 3 挡圈 ; 一 4 进料 口漏斗 ; 钢支架; 5一 6一 波动轮胎组 ; 一 7 挡轮 ; 一 8 主动轮胎组 ; 传动装置 9一

图 1 二次 圆筒 混合机示 意图

・

3 ・ 0

维普资讯

筒运 转不 平稳 , 动大 , 重影 响 了烧 结矿 的 振 严

图 4 出料 斗改造前 示意 图

2 6 喷水 系统存在问题 . 在烧结过程 中, 混合料水分均匀性直接 影响烧结中间操作指标 , 特别是烧结终点温 度 , 而影 响烧 结 矿 产质 量 。采 用 钢 丝绳 支 进 撑在混合 圆筒内部 , 如图 5 所示 。钢丝绳容 易变形 、 , 断 造成 故 障多

筒体 、 挡轮 磨损 严重 。挡 圈具 有 固定 、 撑筒 支 体 的作 用 , 圈 变形 严 重 , 成 筒 体 下 滑 , 挡 造 串

动大 , 维护 困难 。 2 8 轮 胎存在 问题 .

球 式联 轴器 有 专 门设 计 的弹 性 元 件 , 以补 用

为 2 7 mi, 产 能 力 为 3 8/ 。二 次 圆筒 .6 n 生 2 th

二次 圆筒 混合 机 由于启 动 电 流 、 载过 负 大, 电机 经常 被烧坏 , 负载或 频繁 起动 时过 过 大 的定 、 子 电流使 绕组 电阻 损耗迅 速增 加 , 转 温升增 高 。超 过允 许 温升 后 , 电机 绕 组 绝 缘

差。

1 2 3

良, 加油不方便 , 齿形联轴器内齿轮与外齿轮 处 于干摩擦状态 , 造成齿形联轴器损耗大 。

2 4 进料 斗及 密封存 在 问题 .

进料斗进料顺畅对混合料继续混合 、 造 球 有很 大 的影 响 , 由于进料 斗制 造 、 安装存 在

邯宝炼铁厂360m2烧结机扩容改造及效果

邯宝炼铁厂360m2烧结机扩容改造及效果

李洪春;李洪涛

【期刊名称】《河北冶金》

【年(卷),期】2016(000)010

【摘要】为提高烧结矿产能,满足高炉提高烧结矿配比后对烧结矿产量的需求,邯宝炼铁厂对烧结车间1#烧结机进行扩容改造.针对烧结机扩容改造后产能提升面临的生产组织问题,从工艺和管理方面采取了一系列的技术措施,全年烧结矿产量提高31万t,改善了烧结矿质量,降低了固体燃耗,取得了较好的效果.

【总页数】3页(P30-32)

【作者】李洪春;李洪涛

【作者单位】河钢集团邯钢公司邯宝炼铁厂,河北邯郸056015;河钢集团邯钢公司邯宝炼铁厂,河北邯郸056015

【正文语种】中文

【中图分类】TF046.4

【相关文献】

1.邯宝炼铁厂2#高炉冷却壁维护与生产实践 [J], 席立朋

2.炼铁厂6#烧结机扩容改造方案设想 [J], 周桐鑫;陈凤兰;等

3.邯宝炼铁厂1号高炉长寿实践 [J], 夏万顺

4.邯宝炼铁厂1#高炉长寿的研究 [J], 黄京昌; 夏万顺; 袁杰

5.邯宝炼铁厂高块矿配比生产实践 [J], 宋世涛;赵振江

因版权原因,仅展示原文概要,查看原文内容请购买。

改善高料层烧结过程透气性的新技术研究

中铁高硅 的国 内粉 矿 ; 钢 皮 、 精 粉 、 轧 钢 瓦斯

粉属 于钢 铁 企业 内部 循 环 物 料 , 以适 当配 可 人烧 结混 和料 中 , 有利 钢铁 企业 节约 成本 , 减 少 二次环 境 污染 。

进 步 , 结料 层 厚 度 普 遍 在 60 m 以上 , 烧 5m 进

入 以厚料 层 、 能耗 、 负压 小 风 量 操 作 、 低 低 改

善环 保 的 自动 化 、 型化 烧结 阶段 。 大 同 时 , 着料层 厚度 的提 高 , 随 由于 以下 四

个 原因导 致 料 层 透 气 性 变 差 : 一 , 层 提 其 料

高, 空气通过料层 的路径延 长, 力损失增 压

大; 其二 , 料层 厚 度增 加 , 料 层 的 重 力作 随 在

用 下 , 部料被 压 紧 , 下 因而阻 力增加 ; 三 , 其 在 料 温较低 的情 况下 , 易产 生过 湿 , 致 透气性 导

恶化 ; 四, 其 料层提高后 , 由于料层下部蓄热

表 I 原 料化 学成 分 ; % w

矿种 1 F o SO2 C O Mg e i a o A1 2 03 S l g

HI X 6 . 8 0 8 3 1 0 1 O O 8 1 7 0 0 8 3 7 34 .5 .4 .l . 8 . 2 . 2 .4 MAC 6 . l O 6 3 O O 1 O 0 2 1 8 0 o 2 6 0 2O . 0 .5 .3 . 9 .4 . 4 .3

料 层 有 自 动 蓄 热 作 用 , 般 料 层 每 提 高 一 10 m, 0 m 固体 燃 料 可 下 降 3~1k/ , 高 料 0 gt提 层厚 度为 降低 烧 结 固 体燃 耗 , 少烧 结 过 程 减

300平米烧结机烧结厂设计

摘要烧结矿在高炉炼铁生产中是很重要的一种含铁原料,它的质量好坏和产量的高低直接影响高炉的冶炼效果。

因此,设计一个合理的烧结工艺流程是非常重要的。

在整个设计过程中吸收了很多国内外先进厂家的经验和技术,根据所学的专业知识,设计一台300 m2的烧结机。

其技术指标为年产烧结矿307.48万吨,R=1.8,T Fe≥57%,成品矿粒度50-5 mm,转鼓指数≥70%。

本设计说明书中对所设计的烧结厂工艺进行了简要的介绍,并进行了物料平衡及工艺流程的计算,设备选择计算,确定了含铁原料、熔剂、燃料等需要量,并选择了与之相应的设备配置。

全文分为:绪论;原料、熔剂和燃料;生产规模,工作制度及产品方案;烧结工艺流程及物料平衡;烧结物料平衡与热平衡计算;环境保护与综合利用六个部分。

本设计中,充分考虑了设备自动化控制及环境保护等方案的需要,选择了当前先进的工业设备。

在计算基础上又绘制了图纸说明并编写了设计说明书。

关键词:烧结厂设计;工艺流程;自动化控制;环境保护AbstractIn blast furnace ironmaking, the sinter is an important iron material. The productivity and quality of the sinter have directly effect on blast furnace ironmaking. So it is very important to design a sensible singtering craft.In the design prossess, Some advanced experience and technology of domestic and foreign manufactures has adopted. According to the study of expertise, the requirement is to design a 300 m2of sintering craft. The technical indicators is following: the year quantity of sinter is 307.48 ten thousand ton, R=1.8, TFe≥57%, drum index is no less than 70%, finished mine size is from 50 mm to 5 mm.It is introduced the process of the sintering plant in the design specification. And calculation in material balance, process and equipment selection, determine the ferrous materials, flux, fuel and other requirements, and selection of the corresponding fitness equipment configuration are displayed. The thesis is composed of six sections: introduction; material of iron ores, fluxes, flues; capacity, working rules and production program of the sinter plant; process and material balance calculation; sintering material balance and thermal equilibrium calculation; environment protection and comprehensive utilization.The equipment autocontrol and environmental protection are fully considered in the design. The current advanced craft equipment was used. On the base of calculation,the drawings were drawn and the design specification was complied.Keywords: Sintering plant design; Technical processing; Automated control;Environmental protection;目录前言 (1)1 绪论 (2)1.1 烧结厂设计目的 (2)1.2 烧结厂设计依据及概况 (2)1.3 烧结厂设计要求 (2)1.4 厂区概况及厂址特点 (3)1.4.1 厂区概况 (3)1.4.2 厂址特点 (3)1.5 设计特点 (3)2 原料、熔剂和燃料 (4)2.1 概述 (4)2.2 含铁原料 (4)2.3 熔剂 (4)2.4 燃料 (5)2.5 配比确定 (6)3 生产规模,工作制度及产品方案 (7)3.1 主要技术经济指标确定 (7)3.1.1 作业率确定 (7)3.1.2 利用系数确定 (7)3.1.3 其他经济技术参数 (7)3.2 生产能力确定 (8)3.2.1 日生产能力 (8)3.2.2 小时生产能力 (8)3.3 工作制度 (8)3.4 产品方案 (8)3.5 烧结厂厂房布置及设备布置 (9)3.5.1 烧结厂设备配置原则 (9)3.5.2 工艺建筑配置原则 (9)3.5.3 原料车间配置 (10)3.5.4 烧结室配置 (10)3.5.5 抽风除尘系统的配置 (11)3.5.6 烧结矿处理设备配置 (11)4 烧结工艺流程及物料平衡 (13)4.1 工艺流程确定原则及特点 (13)4.1.1 工艺流程 (13)4.1.2 工艺流程的原则 (13)4.1.3 工艺流程概述 (13)4.2 配料计算 (19)4.2.1 烧结矿烧成率、全铁量、碱度 (19)4.2.2 混合料量 (20)4.2.3 各种原料所需的干料量、湿料量、含水量 (20)4.2.4 外加水量 (21)4.2.5 返矿量 (21)4.2.6 烧结矿年产量 (21)4.3 烧结矿成分计算 (21)4.3.1 各项成分计算 (21)4.3.2 烧结物料收支平衡表 (24)4.4 物料平衡计算 (24)4.4.1 各种物料每小时配料量 (24)4.4.2 熔剂破碎筛分工艺流程及物料平衡 (24)4.4.3 配料工段物料平衡 (26)4.4.4 混合工艺物料平衡 (26)4.4.5 烧结工艺物料平衡 (26)4.4.6 冷却工艺物料平衡 (27)4.4.7 整粒工艺物料平衡 (27)5 烧结物料平衡与热平衡计算 (28)5.1 烧结物料平衡 (28)5.1.1 铺底料量 (28)5.1.2 点火所需燃料、空气量及废气组成 (28)5.1.3 烧结过程总物料收入 (33)5.1.4 烧结过程总物料支出 (33)5.1.5 烧结过程机械损失 (33)5.2 烧结热平衡计算 (34)5.2.1 烧结热量收入 (34)5.2.2 烧结热量支出 (35)5.2.3 烧结热量损失 (36)6 主要设备选型计算 (37)6.1 工艺设备选型依据 (37)6.2 熔剂破碎与筛分设备选型计算 (37)6.2.1 破碎设备 (37)6.2.2 熔剂筛分设备 (38)6.3 燃料破碎设备选型计算 (38)6.3.1 粗碎设备选择 (38)6.3.2 细碎设备选择 (39)6.4 配料设备选型计算 (39)6.4.1 给料设备 (39)6.4.2 配料附属设备 (40)6.5 混合设备选型计算 (41)6.5.1 一次混合设备规格确定 (41)6.5.2 二次混合设备规格确定 (42)6.6 烧结机及附属设备选型计算 (43)6.7 烧结矿热破碎设备选择 (46)6.8冷却设备选型计算 (46)6.9 整粒设备选型计算 (49)6.10 抽风除尘设备选型计算 (51)7环境保护与综合利用 (53)7.1 环境保护的内容 (53)7.1.1 环境除尘 (53)7.1.2 烟气脱硫 (53)7.1.3污水处理 (54)7.2综合利用 (55)参考文献 (56)致谢 (57)附录A:设计图纸明细表 (58)前言烧结厂设计依据在手,根据矿石特性和试验研究成果,设计合理工艺流程,选择合适工艺设备,进行合理工艺配置,确保生产正常进行。

中冶长天:多项硬核技术助力钢铁行业绿色低碳发展

中冶长天:多项硬核技术助力钢铁行业绿色低碳发展中冶长天先后开发了厚料层烧结技术、烧结机综合密封技术、烟气及余热烟气耦合循环、烟气深度净化技术等多项工艺装备新技术、低碳环保新技术硬核技术,助力烧结工序绿色低碳发展。

1工艺装备新技术1.1厚料层烧结技术中冶长天开发了偏析布料、强力混匀、柔性传动、超宽台车和综合控制专家系统等核心技术,发明了负压吸附式风箱端部密封技术,研制的高效节能型厚料层大型化系列烧结机,提高了料层透气性,强化了优质铁酸钙低温生成,扩大了原料的适应性,降低了固体燃耗,提高了烧结生产效率和产品质量;同时,可将烧结机漏风率控制在20%以内,大幅减少烧结电耗。

采用该技术的宝钢湛江钢铁1号550m2烧结机的料层总厚达950mm,宝钢本部二烧结600m2烧结机料层总厚达1,000mm。

同时,宝钢湛江烧结机投产时的漏风率实测值为17.9%,远低于传统密封技术的漏风率,居国际领先水平。

1.2双级冷却烧结技术该技术是采用竖式冷却原理,把原烧结机往环冷机布料的布料溜槽设计为烧结矿预冷却装置,预冷却后的烧结矿再进入环冷机进行二次冷却,以此形成烧结双级冷却系统。

其中预冷却环节采用小风慢冷冷却方式,可有效提高冷却后热风的温度,形成高品质热风(>45(ΓC)。

采用双级冷却技术,可提高余热回收效率,降低返矿率,减少环冷机冷却风量,完全实现冷却系统的“零排放”,具有很好的余热效益及环境效益。

1.3分层供热富氢烧结技术及装备随着厚料层烧结技术的发展,以偏析布料实现均热烧结的局限性日趋明显。

同时,以提供同量热值作基准比较,富氢气体燃料比固体燃料在减少碳排放方面具有更大优势。

基于上述原因,中冶长天开发了分层供热富氢烧结技术及装备,开发了天然气一氧气耦合高效喷加技术及成套关键装备,开发了低碳料层燃烧带厚度与速度测控系列关键技术。

在中天钢铁550m2烧结机富氢燃气料面喷加强化烧结工程中,颠覆传统固相燃料烧结模式,首创气固两相协同烧结新模式,通过采用少量富氢气体燃料替代大量碳系固体燃料的“以氢代碳”手段,在保证安全性、经济性和高质量指标的同时,将烧结工序固体燃料消耗量减少T7%,以单台550m2烧结机为例,折合每年减排C02约4.4万吨。

改进烧结生产工艺技术与提高烧结矿质量的研究

摘要本文阐述了影响烧结矿质量的理论与技术因素,系统地介绍了烧结工艺参数对其质量的影响,提出了提高烧结矿质量的几点结论性意见。

关键词烧结矿产质量;工艺参数;理论与实践前言烧结生产过程是一个快速、高效、复杂的物理化学变化过程,它既有燃料的燃烧、热量的传质传导,碳酸盐的分解,铁氧化物的氧化与还原反应,又有铁酸盐和橄榄石等新相的生成和再结晶长大,既有固相反应,又有液相反应,这就导致形成烧结过程工艺参数多变量,影响烧结矿产质量。

本文的目的是通过分析烧结过程工艺参数的理论与实践,揭示其规律性,从而促进烧结生产的发展和产质量的提高。

1 烧结生产主要工艺参数及其影响在烧结生产中,料层高度,混合料水份,燃料配比,烧结负压和机速是影响烧结矿产质量的主要工艺参数。

根据大量的试验研究和生产实践证明,在烧结生产主要工艺参数中料层厚度是基础,水、碳是保证,混合料的透气性是关键。

下面将分别讨论主要工艺参数对烧结矿产质量的影响。

1.1 料层厚度对烧结矿产质量的影响1.1.1 料层厚度对烧结矿产量的影响因为料层厚度直接影响垂直烧结速度和成品率,烧结利用系数先是随料层厚度提高而增加;但是,当料层厚度提高到600mm后又会开始下降,一般料层厚度在500~600mm毫米阶段,烧结机的利用系数是最高的。

1.1.2 料层厚度对烧结矿质量的影响因为厚料层烧结有利于铁酸钙和Fe2O3矿物相的生成,不利于Fe3O4的存在,因此厚料层烧结有利于FeO含量的降低和烧结矿强度的提高。

1.2 配碳和混合料水份对烧结矿产质量的影响混合料的水份和配碳的适宜值与烧结矿粉的种类及其粒度组成,燃料的种类和粒度组成及加入方式,料层厚度和温度,热返矿及数量等因素相关。

配碳的高低会明显影响烧结矿的产质量,配碳高了,会扩大燃烧带,增加烧结层的阻力,造成产量降低,同时还会因为温度过高,增大料层还原气氛,使铁酸钙含量下降,FeO含量的上升,直接影响烧结矿的质量。

反之,配碳低了,造成烧结带温度不足,成品率和强度下降,影响烧结矿的产量和质量。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

烧结机扩容改造实现厚料层烧结 蒋晨曦

摘要:本文介绍烧结机扩容改造的方案和方法。其具有投资少,施工周期短,

达产效果快等特点,特别是加热炉区域的整体提升方案更是行业领先,为中小型

烧结机技术改造提供了一个崭新的典范。

关键词:烧结机;容改造

Abstract:This paper introduces the scheme and method of expansion of sintering

machine.It has the characteristics of less investment,short construction cycle,and

fast yield.In particular,the overall upgrading plan of the heating furnace area is the

leading industry,providing a new model for the technical transformation of small and

medium-sized sintering machines.

Key words:Sinter machine;Expansion and transformation;

1 引言

烧结机是把装有蓖条的台车装置配置在闭环形的轨道上,由头尾链轮带动,

通过点火装置把铺底料装置和原料装置供给的原料点燃连续烧结的设备。烧结机

由铺底料装置、原料溜槽、主动链轮装置、柔性传动装置、灰箱、蓖条压平装置、

台车、吸风装置、头尾密封装置、头尾弯道、尾部移动装置、支持这些装置的头

部骨架、尾部骨架、中部骨架和轨道、以及附属设备等组成。从头部的给料装置

向主传动装置驱动的台车上装入铺底料和混合料,由点火器点火,在风箱上移动,

自上而下地进行抽风烧结,烧结过程结束,烧结矿从尾部排出。烧结机台车是烧

结机最重要设备之一,其技术特性跟烧结矿成品质量密切相关。

2 存在问题

炼铁北区3#265㎡烧结机于1999年建成投产,设计烧结机台车栏板高度仅为

600毫米(目前炼铁南北区4台烧结机台车栏板高度分别为1#烧结机700毫米、

2#烧结机650毫米、3#烧结机600毫米、南区烧结机720毫米)。而数据显示,

2017年10月冶金交流中心统计数据全国骨干钢铁企业大中型烧结机料层厚度均

值为736毫米。所以3#烧结机台车栏板高度严重低于公司其他烧结机水平,同时

也低于全国平均值。

随着企业的发展,对烧结矿品质要求的不断提高,炼铁厂北区3#烧结机在生

产过程中逐渐显现出种种弊端:

2.1 3#烧结机布料厚度仅为600毫米,薄料层烧结风量利用率低,吨矿风耗

较高,烧结烟道风量偏大,脱硫增压风机负荷大;

2.2 生产过程中真空度低,产生的烟气量非常大,不利于节能减排;

2.3 受限于目前的台车栏板高度,表层强度较差的烧结矿占比重较大,影响烧

结矿成品率和整体强度。

3 改造原则

增加烧结机台车栏板高度的方式对烧结机进行扩容改造,以实现厚料层烧结

生产,这可使烧结饼上下层质量均匀,改善烧结矿质量优化入炉烧结矿的粒度组

成;厚料层强化烧结蓄热作用,降低烧结燃料消耗,减少烧结矿FeO含量,提高

烧结矿的还原性能,为高炉顺行创造更好的条件。

本次烧结机扩容改造具有投资少,施工周期短,达产效果快等特点,改造中

加热炉区域的整体提升方案更是行业领先,为中小型烧结机技术改造提供了一个

崭新的典范。

4 改造方案

4.1原烧结机台车栏板加高150毫米,更换151块台车栏板及附件。混合料槽、

铺底料槽及主微调闸门进行改造,以保证圆辊、七辊布料器相应抬高。

4.2煤气管道、空气管道及煤气放散管道割除150毫米,以保证点火炉、保温

炉整体抬高。机尾防尘罩、导料槽、返程框架梁及散料篦子导料板进行改造,以

保证台车顺利通过。

4.3烧结机台车栏板加高后重量增加近3吨,原10吨天车更换为16吨天车。

5 烧结机扩容改造难点

因为点火炉和保温炉(耐火材料)位置较低,需要将点火炉、保温炉(总重

60吨,含配管、烧嘴及吸火罩)位置上调150毫米,煤气和空气管道需重新接口。

点火炉、保温炉整体抬升过程中,要确保保温耐火材料的完整性和一体性,所以

采取整体抬升的施工方案,同时点火炉和保温炉内部进行整体加固处理,防止耐

火材料因为抬升时产生的震动出现脱落现象。

内部耐材在上一次检修过程中进行了优化处理,将原有的耐火内衬由耐火砖、

保温砖砌筑结构改为带锚固吊挂砖的整体浇注的复合炉衬结构。这种结构大大提

高了炉衬的整体强度,具有良好的隔热性能,为延长炉衬寿命减少散热损失打好

了基础,同时为加固提高了便利条件。

6 推广应用及效益情况

烧结机成品率提高所创造的效益。

项目实施后,烧结成品率提高3%,年创造效益2128万元;

项目实施费用379万元;

合成效益=2128-379=1749万元。

7 推动科技进步的作用

本项目的成功实施,解决了烧结机成品率低下的难题,同时响应国家节能减

排的要求,给企业创造利润。可以推广应用到公司其他烧结机的生产组织中。

8 结语

改造项目说明:炼铁北区3#烧结机改造完成后,台车栏板高度达到行业平均

值以上,能实现厚料层烧结生产,显著提高烧结矿质量,大幅提升产能。工艺特

性进入国内领先行列,市场竞争力非常突出。

参考文献:

[1]王洪军.烧结机及环冷机堵漏风应用及实践[J].冶金能源,2017,36(01):

48-50.